Изобретение относится к области конструкций массообменных аппаратов колонного типа и может найти применение в гидрометаллургии, химической технологии и других отраслях промышленности при осуществлении протйвоточных процессов в системе жидкость - твердое тело.

Цель изобретения - увеличение эффективности массообмена за счет создания ячеек в режиме идеального вытеснения и снижения продольного перемешивания фаз.

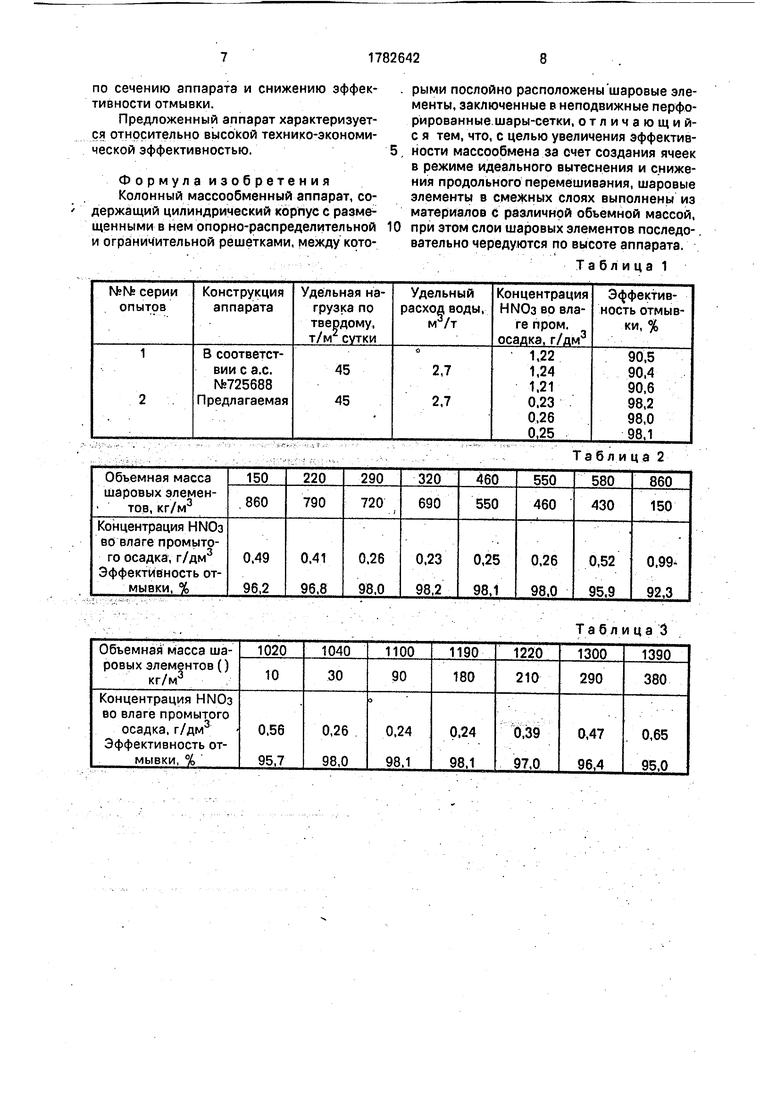

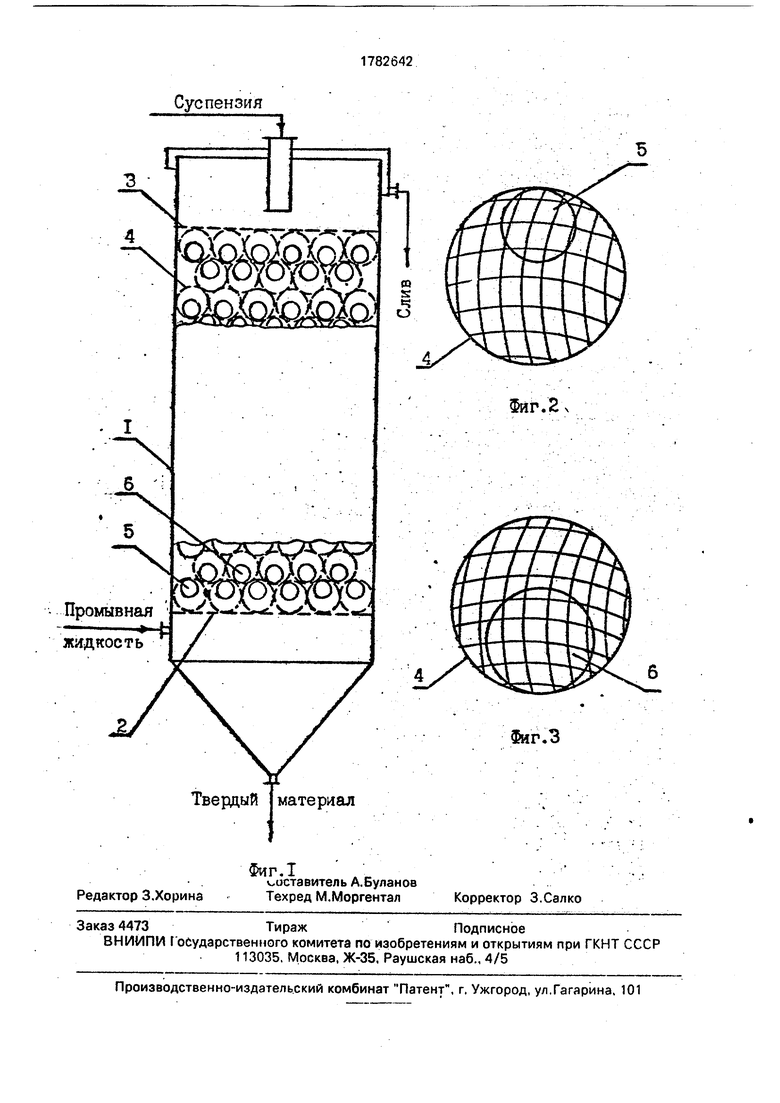

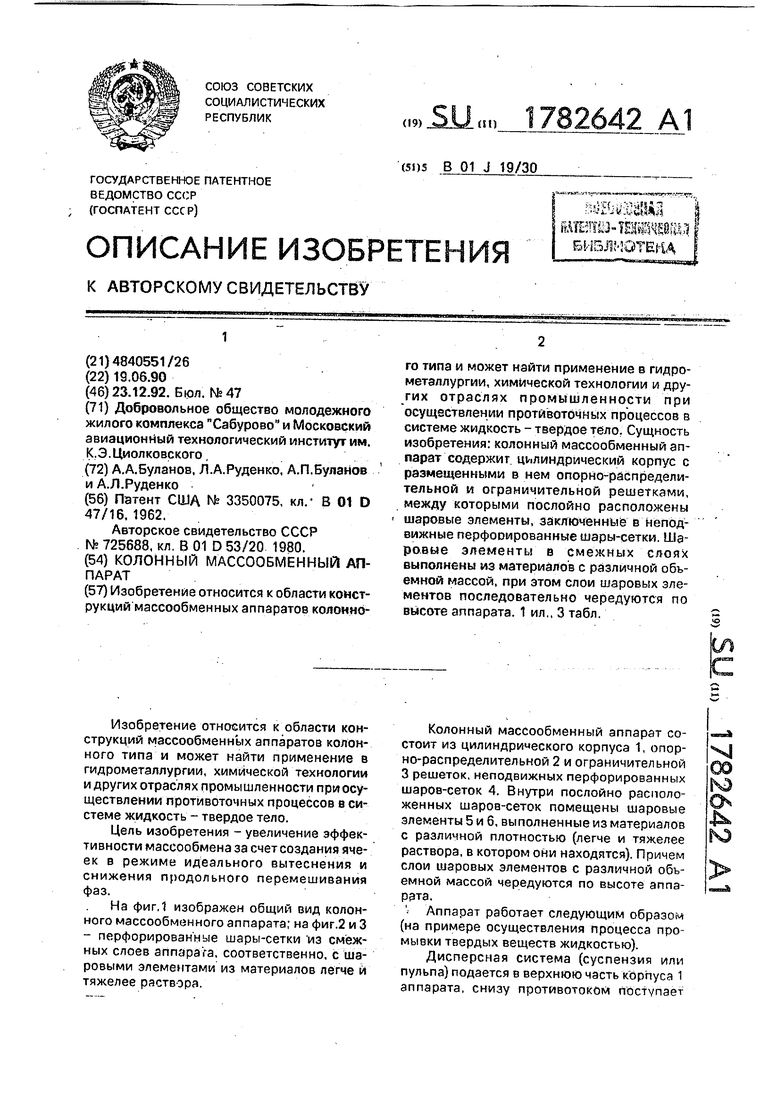

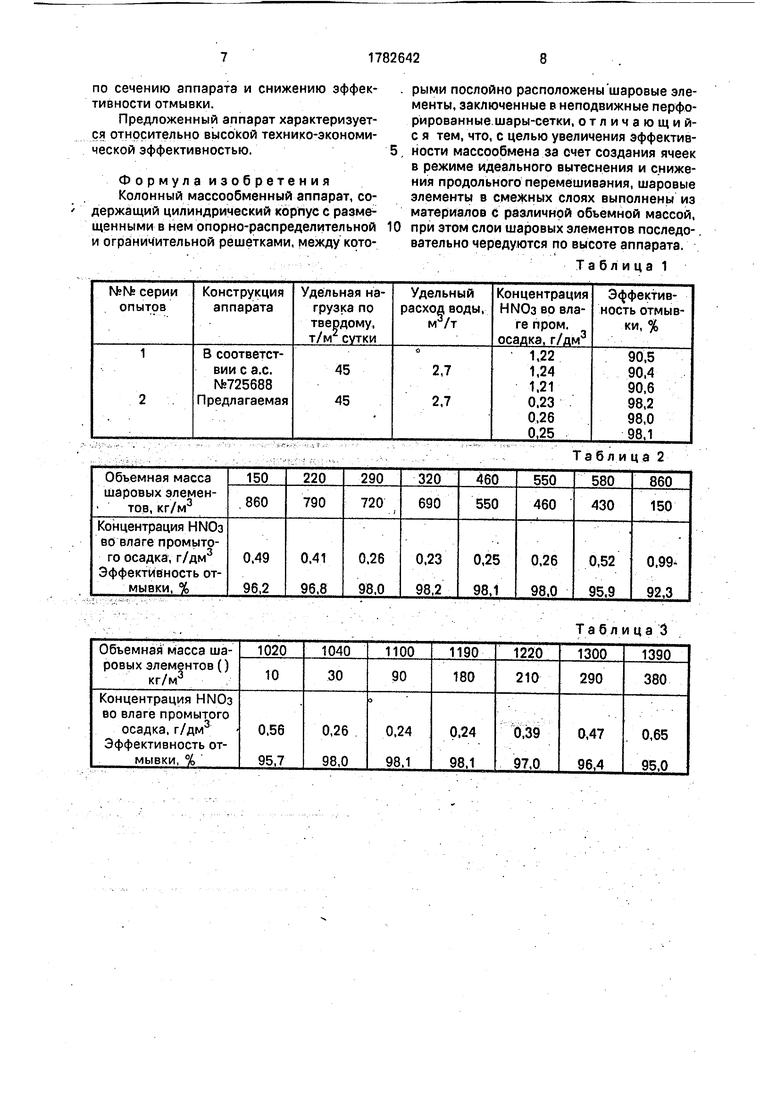

На фиг,1 изображен общий вид колонного массообменного аппарата; на фиг.2 и 3 - перфорированные шары-сетки из смежных слоев аппарата, соответственно, с шаровыми элементами из материалов легче и тяжелее раствора.

Колонный массообменный аппарат состоит из цилиндрического корпуса 1, опорно-распределительной 2 и ограничительной 3 решеток, неподвижных перфорированных шаров-сеток 4. Внутри послойно расположенных шаров-сеток помещены шаровые элементы 5 и 6, выполненные из материалов с различной плотностью (легче и тяжелее раствора, в котором они находятся). Причем слои шаровых элементов с различной объемной массой чередуются по высоте аппарата.

Аппарат работает следующим образом (на примере осуществления процесса промывки твердых веществ жидкостью).

Дисперсная система (суспензия или пульпа) подается в верхнюю часть корпуса 1 аппарата, снизу противотоком поступает

XI

промывная жидкость. Взаимодействие фаз происходит в зоне, образованной нижней опорно-распределительной 2 и верхней ограничительной 3 решетками и заполненной тем или иным способом неподвижными перфорированными шарами-сетками 4 с подвижными шаровыми элементами 5 и 6. Вследствие различных величин объемных масс шаров 5 и 6, последние располагаются в нижней и верхней частях неподвижных шаров-сеток 4. Причем, слой шаров-сеток с шаровыми элементами 5, выполненными из материала, объемная масса которого меньше плотности раствора, последовательно чередуются со слоем шаров-сеток с элементами 6 из материала, объемная масса которого больше плотности раствора в колонном аппарате. Твердые частицы осаждаются, многократно контактируя с восходящим потоком промывной жидкости, сгущаются в нижней конической камере и удаляются из аппарата. Раствор с отмываемым компонентом выводится через наружный переливной карман в верхней части колонны.

Последовательное чередование шаровых элементов с различной объемной массой создает предпосылки для разделения аппарата по высоте на секции (ячейки). При этом, структура потоков в аппарате становится близкой к режиму полного (идеального) вытеснения. Два смежных слоя перфорированных шаров-сеток с тяжелыми шаровыми элементами, расположенными в нижней части шаров-сеток, и с легкими шаровыми элементами, занимающими в перфорированных шарах-сетках верхнюю их часть, напоминают по своим конструктивным особенностям и выполняемым технологическим функциям горизонтальную секционирующую перегородку с малым проходным сечением. Это позволяет равномерно распределять потоки взаимодейству- ющих фаз и значительно снижать продольное перемешивание вследствие уменьшения рециркуляции жидкости или обрабатываемых твердых веществ вдоль оси аппарата.

Большое значение для эффективного осуществления противоточного массооб- менного процесса в двухфазной гетерогенной системе имеет величина объемной массы подвижных шаровых элементов, заключенных в неподвижные перфорированные шары-сетки. Чем легче шар (полый или сплошной), тем сильнее он будет примыкать к верхней поверхности шара-сетки и наоборот. Для более эффективного распределения потоков взаимодействующих фаз целесообразнс выполнять шаровые элементы из материала, объемная масса которого находится в пределах от 280 до 540 кг/м3 (полые пластмассовые шары, из вспененных пластмасс, резиновые и т.д.), т.к. в этом

случае они будут сохранять небольшую подвижность при наложении пульсационного воздействия, при дискретной выгрузке осадка или периодической подаче промывной жидкости. Сохранение относительной

0 подвижности шаровых элементов необходимо для исключения отложения на их поверхности твердых веществ и возможности прилипания к внутренней поверхности перфорированных шаров-сеток, что приводит к

5 каналообразованию. При более низкой объемной массе легких шаровых элементов они практически теряют свою подвижность. Более высокая объемная масса (свыше 540 кг/м3) создает предпосылки для перемеще0 ния шаровых элементов во всем объеме перфорированных шаров-сеток, что приводит к значительному увеличению продольного перемешивания фаз и снижению эффективности отмывки.

5 Выполнение шаровых элементов в смежном слое из более тяжелого материала с объемной массой на 30-180 кг/м3 больше плотности раствора (перфорированные или полые сферические элементы из алюминия,

0 титана, фторопласта и т.д.) позволит находиться им в нижней части пространства, образованного шаровой сеткой. И, таким образом, при определенном расположении шаров-сеток, тяжелыми шаровыми элёмен5 тами вышерасположенного слоя будут пере- крываться свободные пространства (каналы) нижерасположенного слоя шаровых элементов, выполненных из материала с более низкой объемной массой. На уровне

0 колонного аппарата, условно проведенном через центры шаровых элементов смежных слоев, достигается наиболее равномерное распределение потоков взаимодействующих фаз вследствие ступенчатого (резкого)

5 уменьшения гидравлического сопротивления секционирующего устройства.

Причем, при более низкой объемной массе тяжелых шаровых элементов, последние за счет восходящего потока промывной

0 жидкости могут перемещаться в верхнюю часть пространства, ограниченного шаровой сеткой, что приводит к разобщению легких и тяжелых шаровых элементов и, в Итоге, к увеличению продольного переме5 шивания фаз. При более высокой объемной массе шаровых элементов (на 180 кг/м3 превышающей плотность раствора в колонном аппарате) возникает опасность отложения на их поверхности гидратных или иных осадков и возможность прилипания к внутренней поверхности шаров-сеток, что приводит к нарушению однородности двойного слоя из легких и тяжелых шаровых элементов, увеличению продольного перемешивания и снижению эффективности массообменного процесса.

Из вышеизложенного следует, что наиболее целесообразным для достижения поставленной цели является выполнение шаровых элементов в смежных слоях из ма- териалов с различной объемной массой и чередование слоев по высоте аппарата.

Выполняя перфорированные шары-сетки различного диаметра, можно изменять расстояние между двойными слоями из лег- ких и тяжелых шаровых элементов. Для обеспечения определенной эффективности массообменных процессов наряду с использованием подвижных и неподвижных элементов в качестве контактных устройств возможно варьирование формы плетения сеток, материала проволоки, ее диаметра и т.д.

Таким образом, перечисленные конструктивные особенности аппарата позволя- ют увеличить эффективность массообмена за счет снижения продольного перемешивания фаз,

Пример1.В колонном аппарате диаметром 0,4 м и высотой 4 м производи- лась отмывка азотной кислоты от твердой фазы технологической суспензии водой. В первой серии опытов колонный массооб- менный аппарат снабжался перфорированными шарами-сетками (квадратные ячейки

-размер в свету 5 мм) диаметром 65 мм с шаровыми элементами диаметром 30 мм из вспененного полипропилена с объемной массой 300 кг/м3. Во второй серии опытов

-аналогичными перфорированными шара- ми-сетками с шаровыми элементами с объемной массой в одном слое 300 кг/м3 и в смежном слое -1080 кг/м3 (полые фторопластовые шары), которые последовательно чередуются по высоте аппарата.

Методика экспериментов заключалась в следующем. Технологическая суспензия подавалась в верхнюю часть колонного аппарата, снизу поступала промывная жидкость - вода. Дисперсная фаза (твердые частицы), многократно контактируя с восходящим потоком воды, промывалась в рабочей зоне аппарата, снабженной перфорированными шарами-сетками с шаровыми элементами, сгущалась и выводи- лась из процесса из нижней конической камеры. Раствор азотной кислоты удалялся через наружный переливнои карман в верхней части аппарата. Столбу суспензии в ап- парате сообщались низкочастотные

возвратно-поступательные колебательные движения (частота пульсаций - 0,5 , амплитуда - 15 мм).

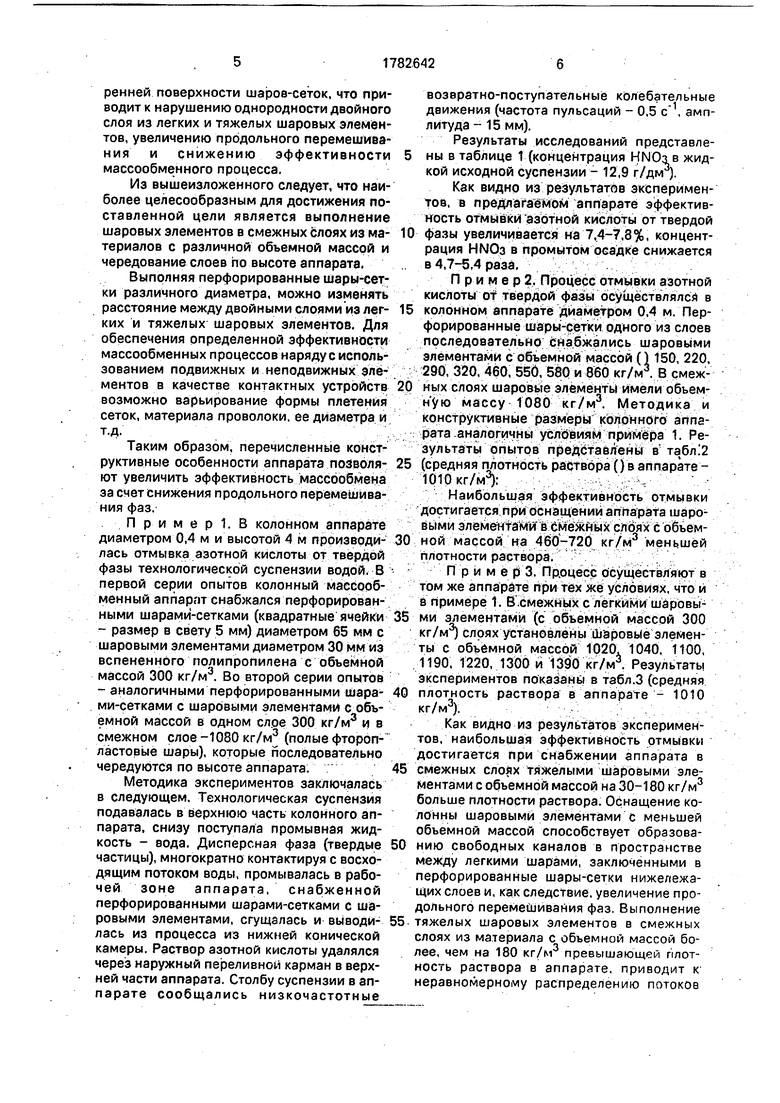

Результаты исследований представлены в таблице 1 (концентрация HNOa в жидкой исходной суспензии - 12,9 г/дмг).

Как видно из результатов экспериментов, в предлагаемом аппарате эффективность отмывки азотной кислоты от твердой фазы увеличивается на 7.4-7,8%, концентрация НМОз в промытом осадке снижается в 4,7-5,4 раза.

П р и м е р 2. Процесс отмывки азотной кислоты от твердой фазы осуществлялся в колонном аппарате диаметром 0,4 м. Перфорированные шары-сетки одного из слоев последовательно снабжались шаровыми элементами с объемной массой () 150, 220, 290, 320, 460, 550, 580 и 860 кг/м. В смежных слоях шаровые элементы имели объемную массу 1080 кг/м3. Методика и конструктивные размеры колонного аппарата аналогичны условиям примера 1. Результаты опытов представлены в та%бл 2 (средняя плотность раствора () в аппарате - 1010 кг/м3}:

Наибольшая эффективность отмывки достигается при оснащении аппарата шаровыми элементами в смежных слоях с объемной массой на 460-720 кг/м3 меньшей плотности раствора.

ПримерЗ. Пдоцесс осуществляют в том же аппарате при тех же условиях, что и в примере 1. В смежных с легкими шаровыми элементами (с объемной массой 300 кг/м3) слоях установлены шаровые элементы с объемной массой 1020, 1040, 1100, 1190, 1220, 1300 и 1390 кг/м . Результаты экспериментов показаны в табл.3 (средняя плотность раствора в аппарате - 1010 кг/м3).

Как видно из результатов экспериментов, наибольшая эффективность отмывки достигается при снабжении аппарата в смежных слоях тяжелыми шаровыми элементами с объемной массой на 30-180 кг/м3 больше плотности раствора. Оснащение колонны шаровыми элементами с меньшей объемной массой способствует образованию свободных каналов в пространстве между легкими шарами, заключенными в перфорированные шары-сетки нижележащих слоев и, как следствие, увеличение продольного перемешивания фаз. Выполнение тяжелых шаровых элементов в смежных слоях из материала с объемной массой более, чем на 180 кг/м превышающей плотность раствора в аппарате, приводит к неравномерному распределению потоков

по сечению аппарата и снижению эффективности отмывки.

Предложенный аппарат характеризуется относительно высокой технико-экономической эффективностью.

Формула изобретения Колонный массообменный аппарат, содержащий цилиндрический корпус с размещенными в нем опорно-распределительной и ограничительной решетками, между кото

рыми послойно расположены шаровые элементы, заключенные в неподвижные перфорированные шары-сетки, отличающий- с я тем, что, с целью увеличения эффективности массообмена за счет создания ячеек в режиме идеального вытеснения и снижения продольного перемешивания, шаровые элементы в смежных слоях выполнены из материалов с различной объемной массой, при этом слои шаровых элементов последовательно чередуются по высоте аппарата.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обработки твердых веществ жидкостью | 1991 |

|

SU1810097A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

| Массообменный аппарат | 1988 |

|

SU1623684A2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КЛАССИФИКАЦИИ ТВЕРДОГО МАТЕРИАЛА В ВЕРТИКАЛЬНОМ ПОТОКЕ С ПУЛЬСАЦИОННЫМ ПЕРЕМЕЩЕНИЕМ | 2013 |

|

RU2530941C1 |

| Секционирующая перегородка для массообменных аппаратов | 1990 |

|

SU1747117A1 |

| МАССООБМЕННАЯ КОЛОННА С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ ДЛЯ БОЛЬШИХ УДЕЛЬНЫХ НАГРУЗОК ПО ЖИДКОСТИ | 1992 |

|

RU2036683C1 |

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

| УСТАНОВКА ДЛЯ ФАЗОСЕЛЕКТИВНОЙ АДСОРБЦИИ ИЛИ ИОНООБМЕНА КОМПОНЕНТА ИЗ ТЕКУЧЕЙ ДИСПЕРСНОЙ ИЛИ ЖИДКОЙ СРЕДЫ И СПОСОБ ФАЗОСЕЛЕКТИВНОЙ АДСОРБЦИИ ИЛИ ИОНООБМЕНА КОМПОНЕНТА ИЗ ТЕКУЧЕЙ ДИСПЕРСНОЙ ИЛИ ЖИДКОЙ СРЕДЫ (ВАРИАНТЫ) | 2005 |

|

RU2298425C2 |

| МАССООБМЕННАЯ КОЛОННА ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ С НИЗКИМ ГИДРАВЛИЧЕСКИМ СОПРОТИВЛЕНИЕМ | 1992 |

|

RU2033837C1 |

| АБСОРБЕР С ПСЕВДООЖИЖЕННОЙ НАСАДКОЙ | 1999 |

|

RU2178333C2 |

Изобретение относится к области конструкций массообменных аппаратов колонного типа и может найти применение в гидрометаллургии, химической технологии и других отраслях промышленности при осуществлении протйвоточных процессов в системе жидкость - твердое тело. Сущность изобретения: колонный массообменный аппарат содержит цилиндрический корпус с размещенными в нем опорно-распределительной и ограничительной решетками, между которыми послойно расположены шаровые элементы, заключенные в неподвижные перфорированные шары-сетки. Шаровые элементы в смежных слоях выполнены из материалов с различной объемной массой, при этом слои шаровых зле- ментов последовательно чередуются по высоте аппарата. 1 ил., 3 табл.

Таблица 2

Таблица 3

Суспензия

Промывная жидкость

Твердый материал

Фиг.Z ч

Фиг.З

| Патент США № 3350075, кл/ В 01 D 47/16, 1962 | |||

| Контактный тепломассообменный аппарат | 1976 |

|

SU725688A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1990-06-19—Подача