Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для получения штрипсов категории прочности Х80, используемых при строительстве магистральных нефтегазопроводов.

Электросварные трубы из штрипсов категории прочности Х80, используемые для строительства магистральных нефтегазопроводов, при одинаковой конструктивной прочности имеют толщину стенки ~25% меньше, чем трубы из штрипсов категории прочности Х60-Х65. За счет этого достигается существенное снижение металлоемкости трубопровода. В табл.1 приведены требования к механическим свойствам штрипсов из низколегированной свариваемой стали категории прочности Х80.

Механические свойства штрипсов категории прочности Х80

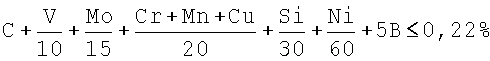

2. Сэ - углеродный эквивалент, характеризующий свариваемость стали.

Известен способ производства штрипсов из низколегированной стали [1], включающий нагрев слябов до температуры 1160-1190°С, черновую прокатку, чистовую прокатку с суммарным относительным обжатием не менее 70% при температуре конца прокатки не выше 820°С. После прокатки штрипсы подвергают закалке водой с температуры 900-950°С и отпуску при температуре 600-730°С. При этом низколегированная сталь имеет следующий химический состав, мас.%:

Недостатки известного способа состоят в том, что штрипсы имеют низкие механические свойства, не соответствующие категории прочности Х80. Кроме того, дополнительное термическое улучшение штрипсов удорожает их производство.

Известен также способ производства штрипсов категории прочности Х65 из низколегированной стали следующего состава, мас.%:

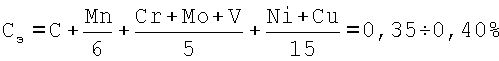

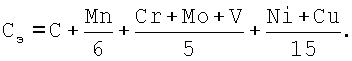

при этом

и

Способ включает нагрев слябов до температуры 1170-1420°С, их черновую прокатку до промежуточной толщины и чистовую прокатку в температурном интервале 910-710°С с суммарным относительным обжатием 60-80% [2].

Недостатки известного способа состоят в том, что он не обеспечивает высоких прочностных, пластических и вязкостных свойств штрипсов, соответствующих категории прочности Х80.

Наиболее близким аналогом по совокупности признаков и достигаемым результатам к предлагаемому изобретению является способ производства штрипсов из низколегированной стали следующего химического состава, мас.%:

Способ включает нагрев слябов до температуры аустенитизации 1220-1280°С, многопроходную черновую прокатку до промежуточной толщины, многопроходную чистовую прокатку с температурой конца прокатки 820-880°С и ускоренное охлаждение штрипсов водой до температуры 580-660°С [3].

Недостатки известного способа состоят в том, что он не обеспечивает получения высоких прочностных, пластических и вязкостных свойств штрипсов, соответствующих категории Х80.

Техническая задача, решаемая изобретением, состоит в повышении прочностных, пластических и вязкостных свойств штрипсов.

Для решения поставленной технической задачи в известном способе производства штрипсов из низколегированной стали, включающем нагрев слябов до температуры аустенитизации, многопроходную черновую и чистовую прокатку с регламентируемой температурой конца прокатки, и охлаждение штрипсов водой, согласно изобретению чистовую прокатку ведут с суммарным относительным обжатием не менее 50%, температуру конца прокатки поддерживают равной 700-880°С, а охлаждение штрипсов водой осуществляют со скоростью не менее 10°С/с до температуры не выше 580°С. При этом низколегированная сталь имеет следующий химический состав, мас.%:

Сущность предлагаемого технического решения состоит в следующем. Комплекс механических свойств штрипсов определяется микроструктурно-фазовым состоянием низколегированной стали, которое, в свою очередь, зависит от химического состава стали и режимов ее многоциклововой деформационно-термической обработки.

При известных способах производства штрипсов из низколегированной стали микроструктура штрипса представляет собой перлит с включениями феррита, следствием чего является недостаточная прочность штрипсов. Одним из путей повышения прочности горячекатаных сталей с ферритно-перлитным фазовым составом является прокатка при пониженной температуре в α-γ области. Однако такая прокатка, помимо увеличения энергозатрат на ее осуществление, приводит к резкому ухудшению вязкостных и пластических свойств стали, вследствие чего неприемлема для производства штрипсов категории Х80.

Предлагаемые деформационно-термические режимы производства штрипсов и химический состав низколегированной стали обеспечивают формирование после многопроходной прокатки и охлаждения водой двухфазной ферритно-мартенситной микроструктуры, состоящей из ферритной матрицы, упрочненной диспергированным мартенситом, а также незначительным количеством бейнита с остаточным аустенитом и включениями участков игольчатого мартенсита. Благодаря наличию ферритной матрицы штрипсы приобретают высокие вязкостные и пластические свойства, а наличие в ней диспергированного мартенсита повышает прочностные свойства. Причем объемное содержание диспергированного мартенсита в ферритной матрице, образующегося при ускоренном охлаждении штрипсов водой, составляет около 3%. Этим обеспечивается получение заданной прочности σв=650-710 МПа без снижения пластичности и ударной вязкости.

Экспериментально установлено, что при многопроходной чистовой прокатке с суммарным обжатием менее 50% не достигается оптимальная степень измельчения микроструктурных составляющих стали, следствием чего является неравномерность микроструктуры и фазового состава штрипсов, снижение пластических и вязкостных свойств.

При температуре конца прокатки Ткп ниже 700°С деформация стали предложенного состава происходит в α-γ области. В результате чего возрастает прочность штрипсов при снижении вязкостных и пластических свойств, что недопустимо. При температуре конца прокатки Ткп выше 880°С, вследствие интенсивной динамической рекристаллизации имеет место рос зерен аустенита, не достигается требуемая степень упрочнения штрипса и измельчение его микроструктуры до оптимального уровня.

Охлаждение прокатанных штрипсов водой со скоростью менее 10°С/с приводит к снижению объемного содержания в ферритной матрице диспергированного мартенсита, упрочняющего сталь. Поэтому прочностные свойства штрипсов с ферритной матрицей ниже допустимого значения.

При ускоренном охлаждении штрипсов водой до температуры выше 560°С происходит отпуск диспергированного мартенсита, что ведет к разупрочнению штрипсов ниже допустимого уровня.

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,05% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,10% ухудшает свариваемость, пластичность и вязкость стали.

Кремний раскисляет сталь, упрочняет ферритную фазу. При содержании кремния менее 0,2% прочность стали недостаточна. Увеличение содержания кремния более 0,4% приводит к возрастанию количества силикатных неметаллических включений, ухудшает ее пластичность и ударную вязкость.

Марганец введен для раскисления и повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 1,50% снижается прочность стали, доля вязкой составляющей в изломе и вязкость при отрицательных температурах. Повышение концентрации марганца сверх 1,90% приводит к снижению пластичности и увеличению отношения σт/σв.

Молибден решает решающую роль в обеспечении одновременно высокой прочности, вязкости и пластичности штрипсов. Благодаря наличию молибдена в стали при охлаждении после многоциклового деформирования в ней формируется фаза мелкодиспергированного мартенсита, обеспечивающая упрочнение ферритной матрицы и получение горячекатаных штрипсов заданной категории прочности Х80. Уменьшение содержания молибдена менее 0,15% снижает прочностные свойства штрипсов ниже допустимого уровня. Увеличение содержания молибдена более 0,40% переупрочняет сталь, ведет к увеличению расхода легирующих, что нецелесообразно.

Ниобий образуют с углеродом карбиды NbC. Мелкие карбиды ниобия располагаются по границам зерен и субзерен, тормозят движение дислокации и тем самым упрочняют сталь. При содержании ниобия менее 0,02% его влияние недостаточно велико, прочностные свойства стали ниже допустимого уровня. Увеличение концентрации ниобия более 0,06% вызывает дисперсионное твердение и охрупчивание границ зерен. Это приводит к увеличению отношения σт/σв и ухудшению свойств стали.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Снижение содержания титана менее 0,01% ухудшает прочность и пластичность стали. Однако при сварке титан полностью выгорает, поэтому его количество в стали не должно превышать 0,03%.

Бор способствует измельчению зерен микроструктуры при прокатке штрипсов, формированию мартенситной фазы. Он вытесняет с границ зерен серу и фосфор, уменьшая их вредное влияние на механические свойства. Однако увеличение содержания бора более 0,01% приводит к увеличению количества неметаллических включений в стали и ухудшению вязкостных свойств штрипсов, что недопустимо.

Алюминий является раскисляющим и модифицирующим элементом. Однако увеличение содержания алюминия более 0,05% приводит к ухудшению свариваемости штрипсов и труб.

Примеси хрома, никеля и меди способствуют повышению прочностных свойств, но при содержании более 0,3% хрома, более 0,5% никеля или более 0,3% меди имеет место снижение ударной вязкости и свариваемости штрипсов.

Сера и фосфор являются вредными примесями, снижающими пластические и вязкостные свойства. При концентрации фосфора не более 0,010% и серы не более 0,004% их вредное действие проявляется слабо и не приводит к заметному снижению механических свойств штрипсов. В то же время более глубокое удаление серы и фосфора удорожает сталь, делает ее производство нерентабельным.

Углеродный эквивалент Сэ, характеризующий свариваемость низколегированных сталей, определяется по соотношению:

Пример реализации способа

В кислородном конвертере осуществляют выплавку низколегированных сталей для производства штрипсов категории Х80. Выплавку производят в кислородном конвертере из передельного чугуна с добавками отобранного металлического лома. Полученные расплавы раскисляют ферросилицием, ферромарганцем, легируют феррониобием, ферротитаном, ферробором, ферромолибденом, вводят металлический алюминий. Производят десульфурацию и дефосфорацию расплава, продувку аргоном. Выплавленную низколегированную сталь всех составов подвергают непрерывной разливке в слябы толщиной 250 мм.

Химический состав сталей для штрипсов приведен в таблице 2.

Химический состав низколегированных сталей для производства штрипсов категории прочности Х80

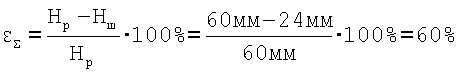

Непрерывно-литые слябы из стали с составом 3 (табл.2) загружают в методическую печь и нагревают до температуры аустенитизации Та=1160°С. После выравнивания температуры по сечению очередной сляб подают к толстолистовому реверсивному стану кварто 5000. Сляб подвергают многопроходной черновой прокатке с разбивкой ширины в раскат с промежуточной толщиной Нр=60 мм. Затем раскат подстуживают до температуры 950°С и прокатывают за 7 проходов (чистовая прокатка) в штрипс конечной толщины Нш=24,0 мм с суммарным относительным обжатием

Температуру конца прокатки поддерживают равной Ткп=790°С.

Прокатанный штрипс незамедлительно подвергают ускоренному охлаждению водой в установке контролируемого охлаждения со скоростью Vo=15°C/c до температуры То=570°С.

В табл.3 даны варианты реализации способа производства штрипсов категории прочности Х80 из низколегированных сталей, а также показатели механических их и эксплуатационных свойств.

Из данных, приведенных в табл.2 и 3 следует, что при реализации предложенного способа (варианты №2-6) достигается повышение прочностных, пластических и вязкостных свойств штрипсов из низколегированной стали. В результате они полностью соответствуют требованиям, предъявляемым к штрипсам категории прочности Х80.

В случае запредельных значений заявленных параметров (варианты №1, №7 и №8) комплекс механических свойств штрипсов снижается. Кроме того, имеет место возрастание углеродного эквивалента Сэ, что свидетельствует об ухудшении свариваемости.

Также более низкую прочность, пластичность и ударную вязкость имеют штрипсы, произведенные по способу-прототипу (вариант №9). Они не соответствуют категории прочности Х80. Углеродный эквивалент Сэ стали-прототипа также превышает допустимое значение.

Режимы производства штрипсов категории прочности Х80 и их эксплуатационные свойства

Технико-экономические преимущества предложенного способа заключаются в том, что нагрев слябов из низколегированной стали предложенного состава до температуры аустенитизации, последующая их многопроходная черновая прокатка и многопроходная чистовая прокатка с суммарным относительным обжатием не менее 50%, с температурой конца прокатки 700-880°С и незамедлительным охлаждением штрипсов водой со скоростью не менее 10°С/с до температуры не выше 580°С обеспечивает формирование специфической двухфазной ферритно-мартенситной микроструктуры штрипсов. Благодаря этому штрипсы имеют повышенные прочность, пластичность и ударную вязкость и полностью соответствуют категории прочности Х80.

Использование предложенного способа обеспечит повышение рентабельности производства штрипсов повышенной прочности для труб магистральных нефтегазопроводов на 15-20%.

Источники, использованные при составлении описания изобретения

1. Патент Российской Федерации №2255123, МПК C21D 8/02, С22С 38/58, 2005 г.

2. Патент Российской Федерации №2241769, МПК C21D 8/02, С22С 38/58, В21В 1/26, 2004 г.

3. Патент Российской Федерации №2262537, МПК C21D 8/02, С22С 38/46, 2005 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2012 |

|

RU2499843C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2353670C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674188C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2241769C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358023C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2005 |

|

RU2292404C1 |

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для получения штрипсов категории прочности Х80, используемых при строительстве магистральных нефтегазопроводов. Техническим результатом является повышение прочности, пластичности и ударной вязкости штрипсов. Для достижения технического результата слябы нагревают до температуры аустенитизации, проводят многопроходную черновую и чистовую прокатку и охлаждают штрипсы водой, при этом чистовую прокатку ведут с суммарным относительным обжатием не менее 50%, температуру конца прокатки поддерживают равной 700-880°С, а охлаждение штрипсов водой осуществляют со скоростью не менее 10°С/с до температуры не выше 580°С. Кроме того, низколегированная сталь имеет следующий химический состав, мас.%: 0,05-0,10 С; 0,20-0,40 Si; 1,50-1,90 Mn; 0,15-0,40 Mo; 0,02-0,06 Nb; 0,01-0,03 Ti; не более 0,01 В; не более 0,05 Al; не более 0,30 Cr; не более 0,50 Ni; не более 0,30 Cu; не более 0,010 Р; не более 0,004 S; остальное - Fe. 1 з.п. ф-лы, 3 табл.

1. Способ производства штрипсов из низколегированной стали, включающий нагрев слябов до температуры аустенитизации, многопроходную черновую и чистовую прокатку с регламентируемой температурой конца прокатки и охлаждение штрипсов водой, отличающийся тем, что чистовую прокатку ведут с суммарным относительным обжатием не менее 50%, температуру конца прокатки поддерживают равной 700-880°С, а охлаждение штрипсов водой осуществляют со скоростью не менее 10°С/с до температуры не выше 580°С.

2. Способ по п.1, отличающийся тем, что низколегированная сталь имеет следующий химический состав, мас.%:

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2262537C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| GB 1289378 A, 10.07.1970 | |||

| US 4138278 A, 06.02.1979. | |||

Авторы

Даты

2009-06-10—Публикация

2007-09-20—Подача