Изобретение относится к производству строительных материалов и может быть использовано для получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, для гражданского и промышленного строительства.

Известны способ получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, состав бетонной смеси и заполнитель в виде гранулята фракций 5-20 мм, изготовленный из дисперсных золошлаковых отходов мусоросжигательных печей и бетонное строительное изделие. Способ получения бетонных строительных изделий включает смешивание механоактивированного портландцемента (22-23 мас.%), строительного песка (28-34 мас.%), заполнителя в виде гранулята (44-49 мас.%) и воды, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку их в пропарочной камере при атмосферном давлении [патент РФ №2201410, кл. 7 С04В 28/02, 2000].

Недостатками данного способа, бетонной смеси и заполнителя является то, что используемый заполнитель не способствует увеличению водостойкости бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, а также высокие энергозатраты при получении механоактивированного портландцемента и гранулята.

Известны также гранулированный заполнитель для бетонной смеси в виде гранул, состоящих из ядра, изготовленного из стеклопора и нанесенной на него оболочки из цементно-зольной смеси и бетонное строительное изделие. Сырцовые гранулы перед использованием в качестве заполнителя для бетонной смеси предварительно подвергают тепловлажностной обработке в пропарочной камере при атмосферном давлении с изотермической выдержкой в течение 6 часов при температуре 80-90°С [авторское свидетельство СССР №1219548, кл. 4 С04В 14/24, 1983].

Недостатками данного заполнителя также являются высокие энерго- и трудозатраты при получении стеклопора, формировании из него гранул путем дробления и последующей тепловлажностной обработке сырцовых гранул перед использованием их в качестве заполнителя, что увеличивает себестоимость готовых строительных изделий. Применение указанного заполнителя не способствует также увеличению водостойкости и существенному уменьшению теплопроводности бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении.

Наиболее близким к предлагаемому решению является способ получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, состав бетонной смеси и бетонное строительное изделие. Способ получения бетонных строительных изделий включает смешивание портландцемента (10-25 мас.%), песка (15-35 мас.%), заполнителя в виде керамзитового гравия (5-40 мас.%) и воды (остальное), формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку их в пропарочной камере при атмосферном давлении по режиму 2+6+2 и температуре изотермической выдержки 85-95°С [Гершберг О.А. Технология бетонных и железобетонных изделий. - М: Стройиздат, 1971, с.98-102, 305-313].

Недостатками данного способа получения бетонных строительных изделий и бетонной смеси является то, что получаемые бетонные строительные изделия после тепловлажностной обработки имеют невысокую водостойкость и теплоизолирующую способность.

Наиболее близким к предлагаемому решению является также гранулированный заполнитель для получения бетонной смеси, состоящий из ядра и защитной оболочки. Ядро изготавливают грануляцией на тарельчатом грануляторе смеси дисперсных кремнеземсодержащих компонентов - золы ТЭС (дисперсностью не менее 200 м2/кг) и осадка станции аэрации биологической очистки промышленных сточных вод со связкой - молотой известью (дисперсностью 500-600 м2/кг) и гипсом (маркой не менее 100 и дисперсностью не менее 350 м2/кг) в соотношении компонентов смеси соответственно 0,3:0,5:0,15:0,05 по массе. После грануляции на ядро наносится защитная оболочка толщиной 3-5 мм путем смачивания ядра гранулы жидким стеклом и опудривания или окатывания на тарельчатом или барабанном грануляторе его сухой пылевидной смесью извести, гипса и минерального дисперсного наполнителя (золы ТЭЦ, ГРЭС, суглинка и т.д.) в соотношении компонентов смеси соответственно 0,35:0,10:0,55 по массе. После формирования гранул с целью их отверждения применяется тепловлажностная обработка при температуре 90°С с изотермической выдержкой в течение одного часа [патент РФ №2077517, кл. 6 С04В 20/10, 1993].

Недостатками гранулированного заполнителя по прототипу является то, что при изготовлении бетонных изделий требуются повышенные расходы тепловой энергии для тепловлажностной обработки - сначала тепловлажностной обработке подвергается гранулированный заполнитель, затем сформованное строительное изделие, включающее вышеназванный заполнитель, а также то, что получаемые бетонные строительные изделия, подвергающиеся тепловлажностной обработке при твердении, имеют невысокую водостойкость, прочность и теплоизолирующую способность.

Предлагаемое изобретение решает задачу повышения водостойкости, уменьшения теплопроводности при повышении и сохранении прочностных показателей бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, и снижения энергозатрат при изготовлении бетонных изделий за счет снижения энергозатрат при изготовлении заполнителя.

Технический результат достигается с помощью гранулированного заполнителя для бетонной смеси, изготовленного из кремнеземсодержащего и известьсодержащего компонентов, согласно предлагаемому решению он выполнен в виде гранул размером 0,5-10,0 мм, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 150-250 м2/кг кремнеземсодержащего компонента - кремнистой цеолитовой породы и гидроксида щелочного металла при их массовом соотношении 0,70-0,95:0,05-0,30 со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3 в количестве 0,1-7,0% от смеси, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых известьсодержащего компонента - негашеной извести и натрия кремнефтористого при их массовом соотношении 0,85-0,95:0,05-0,15, с последующим твердением до прочности не менее 0,12 МПа.

Технический результат достигается тем, что бетонная смесь для изготовления строительных изделий включает указанный заполнитель, портландцемент, кварцевый песок и воду при следующем соотношении компонентов, мас.%: указанный заполнитель 5-40; портландцемент 10-25; кварцевый песок 15-45 и вода остальное.

Технический результат достигается тем, что способ получения бетонных строительных изделий из указанной бетонной смеси включает смешивание ее компонентов, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 85-95°С.

Результат достигается с помощью бетонного строительного изделия, изготовленного указанным способом.

Характеристика компонентов:

1. В качестве вяжущего использовали портландцемент ЗАО «Белгородцемент» по ГОСТ 10178-85 следующего минералогического состава, мас.%: С3S 65,4; C2S 18,1;

С3А 4,1; C4AF 12,4. Тонкость помола 330 м2/кг. Нормальная густота цементного теста по ГОСТ 310.4-81-27,12%, начало схватывания 1 ч 40 мин, конец 3 ч 45 мин Активность при пропаривании 38,4 МПа, активность при нормальном хранении в возрасте 28 суток 43,7 МПа.

2. В качестве кремнеземсодержащего компонента для изготовления ядра композиционного заполнителя использовали кремнистую цеолитовую породу по ТУ 5743-002-020069662-96, отобранную из открытого карьера Хотынецкого месторождения, Орловской области. Химический состав, мас.%: SiO2 75,3; Al2O3 10,4, Fe2О3 3,8, TiO2 0,6, CaO 1,6; MgO 1,2; R2O 1,8; п.п.п. 5,3; минералогический состав, мас.%: клиноптилолит 54,3; кварц 10,9; монтмориллонит 7,1; гидрослюды 4,6; кристобалит и аморфная фаза 23,1. Модуль основности 0,034, т.е. данный сырьевой материал относится к кислым породам.

Природную кремнистую цеолитсодержащую породу дробили в молотковой дробилке и хранили в накопительных бункерах.

3. В качестве гидроксида щелочного металла использовали гидроксид натрия по ГОСТ 2263-79.

4. Натрий кремнефтористый Na2SiF6 по ТУ 6-09-1461-91.

5. В качестве известьсодержащего компонента для изготовления защитной оболочки заполнителя использовали известь негашеную строительную производства ОАО «Стройматериалы», г.Белгород по ГОСТ 9179-77.

6. В качестве мелкого заполнителя бетонных смесей использовали природный кварцевый Вольский песок по ГОСТ 6139-2003.

7. Вода водопроводная по ГОСТ 23732-79.

8. При гранулировании порошка совместно молотой кремнистой цеолитовой породы с гидроксидом натрия на тарельчатом грануляторе в качестве связки использовали водный раствор силиката натрия (жидкое стекло) по ТУ 2385-001-54824507-2000 плотностью 1,2-1,3 г/см3.

Для получения ядер гранулированного заполнителя при реализации заявляемого способа получения бетонных строительных изделий дробленую кремнистую цеолитсодержащую породу дозировали с гидроксидом натрия весовым методом. Полученную смесь загружали в шаровую мельницу и производили смешивание и помол до достижения удельной поверхности 150…250 м2/кг. Молотый материал подавали на стандартный тарельчатый гранулятор, где при распылении водного раствора жидкого стекла получали ядра заполнителя заданного размера. Полученные ядра заполнителя направляли на формирование защитной оболочки путем окатывания в барабанный смеситель, в который подавали также сухую пылевидную смесь, т.е. аналогично способу, описанному в патенте РФ №2077517. В качестве сухой пылевидной смеси использовали совместно молотые известь и натрий кремнефтористый при их массовом соотношении 0,85-0,95:0,05-0,15. Контроль набора прочности гранулированного заполнителя при твердении его при температуре окружающей среды путем испытания в цилиндре производили по ГОСТ 9758-86.

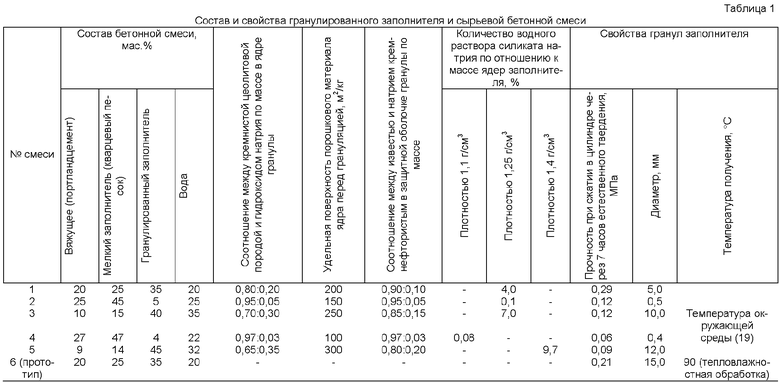

Пример. Приготовление ядер гранулированного заполнителя. Кремнистую цеолитовую породу (8 кг) и гидроксид натрия (2 кг), т.е. в соотношении 0,80:0,20 по массе (табл.1, смесь 1), мололи в мельнице совместно до удельной поверхности 200 м2/кг. Полученный порошковый материал подавали на тарельчатый гранулятор. На поверхность порошка путем разбрызгивания наносился водный раствор силиката натрия плотностью 1,25 г/см3 в количестве 4% по отношению к массе ядра заполнителя. Скоростью вращения и углом наклона тарелки гранулятора регулировали диаметр получаемых ядер, который составлял в данном случае 4,4-4,5 мм.

Получение защитной оболочки на ядрах. Полученные ядра направляли на опудривание порошком извести (9 кг), молотой совместно с кремнефтористым натрием (1 кг), т.е. в соотношении 0,90:0,10, до получения гранул размером 5,0 мм (табл.1, смесь 1). Опудривание производили в барабанном смесителе.

Часть полученного гранулированного материала после хранения в течение 7 часов при температуре окружающей среды испытывали на прочность путем сдавливания в цилиндре по ГОСТ 9758, прочность составила 0,29 МПа; остальной использовали при приготовлении бетонных смесей для изготовления образцов строительных изделий.

Приготовление бетонной смеси. Дозировку компонентов производили весовым способом: 2 кг портландцемента (20 мас.%, табл.1, смесь 1), 2,5 кг кварцевого песка (25 мас.%) и 3,5 кг (35 мас.%) гранулированного заполнителя перемешивали в шнековом смесителе до однородного состояния и добавляли 2 кг (20 мас.%) воды.

Формование образцов производили традиционным способом путем заполнения стандартных форм 2ФК-100 по ГОСТ 10181-2000. Время выдержки в формах 6 часов.

Тепловлажностную обработку бетонных образцов производили в пропарочной камере при атмосферном давлении по режиму 2+6+2 и температуре изотермической выдержки 90°С, таким образом приготовление бетонной смеси, формовку образцов и их тепловлажностную обработку производили по известной методике [Гершберг О.А. Технология бетонных и железобетонных изделий. - М: Стройиздат, 1971, с.98-102, 305-313].

Гранулированный заполнитель по патенту РФ №2077517 состоял из ядра и защитной оболочки. Заполнитель диаметром 15 мм после пропарки по режиму 2+1+2 ч при температуре изотермической выдержки 90°С имел прочность при раздавливании в цилиндре 0,21 МПа.

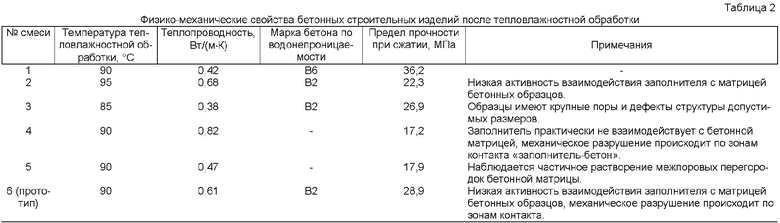

Образцы изделий испытывали на прочность (по ГОСТ 10180), определяли теплопроводность (по ГОСТ 7076-99) и водонепроницаемость (по ГОСТ 12730.5-84). Результаты испытаний приведены в табл.2 (смесь 1).

Таким же образом были получены стеновые изделия с другими составами компонентов (табл.1), результаты испытаний приведены в табл.2, смеси 1-5.

Анализ результатов испытаний свойств образцов бетонных строительных изделий, приведенных в табл.2, показывает следующее.

1. Введение в состав бетонной смеси заявляемого гранулированного заполнителя размером 0,5-10 мм, состоящего из ядра в виде связанных между собой жидким стеклом совместно молотых кремнистой цеолитовой породы и гидроксида щелочного металла, которое покрыто оболочкой из молотой извести и кремнефтористого натрия в заявляемых количествах, позволяет получать прочные бетонные строительные изделия с пониженными теплопроводностью и водопроницаемостью, при этом за счет исключения пропарки заполнителя значительно снижается энергоемкость полученных стеновых изделий.

2. Уменьшение количества гранулированного заполнителя в составе бетонной смеси до 5 мас.%, а также соотношения в ядре заполнителя гидроксида натрия до 0,05 по отношению к массе кремнистой цеолитовой породы, удельной поверхности порошкового материала ядра до 150 м2/кг, соотношения кремнефтористого натрия в защитной оболочке гранулы до 0,05 по отношению к массе извести и диаметра гранул заполнителя до 0,5 мм приводит к снижению прочности гранулированного заполнителя, уменьшает его реакционную способность, что приводит к увеличению теплопроводности, уменьшению водонепроницаемости и прочности получаемых образцов бетонных строительных изделий (смесь 2, табл.2), данный состав принят как граничный.

Дальнейшее уменьшение названных соотношений и параметров приводит к существенному снижению физико-механических показателей бетонных строительных изделий, поэтому состав смеси 4 выходит за рамки заявляемых составов бетонных строительных изделий.

3. Использование гранулированного заполнителя в составе бетонной смеси в количестве 40 мас.%, а также соотношения в ядре заполнителя гидроксида натрия в количестве 0,30% по отношению к массе кремнистой цеолитовой породы, удельной поверхности порошкового материала ядра до 250 м2/кг, соотношения кремнефтористого натрия в защитной оболочке гранулы до 0,15 по отношению к массе извести и диаметра гранул заполнителя до 10 мм приводит также к снижению прочности гранулированного заполнителя. Чрезмерно высокая активность гранулированного заполнителя размером 10 мм при тепловлажностной обработке бетонных изделий приводит к образованию крупных пор в их массиве с множеством структурных дефектов, что также приводит к увеличению теплопроводности, уменьшению водонепроницаемости и прочности получаемых образцов бетонных строительных изделий (смесь 3, табл.2), данный состав принят как граничный.

Дальнейшее увеличение названных соотношений и параметров приводит к существенному снижению физико-механических показателей бетонных строительных изделий, поэтому состав смеси 5 выходит за рамки заявляемых составов бетонных строительных изделий.

При оптимальном соотношении компонентов (смесь 1, табл.1) полученные бетонные строительные изделия имеет следующие преимущества по сравнению с известными:

1) прочностные показатели увеличиваются на 15-20%, марка по водонепроницаемости при этом увеличивается с В2 до В6, теплопроводность уменьшается в 1,5-1,7 раза;

2) заявляемый гранулированный композиционный заполнитель не требует автоклавной обработки перед вводом его в состав бетонной смеси, за счет этого снижаются энергозатраты при получении строительных изделий.

При использовании сырьевых бетонных смесей с граничными соотношениями компонентов (смеси 2 и 3, табл.1) полученные бетонные строительные изделия практически сохраняют марку по водонепроницаемости и прочностные характеристики по сравнению с аналогичными свойствами прототипа.

В процессе нанесения защитной оболочки из молотой извести и кремнефтористого натрия на ядро заполнителя происходит взаимодействие компонентов оболочки с жидким стеклом, приводящее к быстрому росту прочности гранул композиционного заполнителя при температуре окружающей среды, что позволяет использовать его при приготовлении бетонных смесей без дополнительного энергоемкого тепловлажностного отверждения. В процессе тепловлажностной обработки заявляемых бетонных строительных изделий в ядрах гранулированного заполнителя синтезируются водорастворимые силикаты натрия, которые, проникая сквозь защитную оболочку, обеспечивают чрезвычайно прочное сцепление заявляемых гранул с бетонной матрицей изделия.

Гранулированный заполнитель по прототипу при введении его в состав бетонных строительных изделий в процессе тепловлажностной обработки не проявляет какой-либо активности и не взаимодействует с бетонной матрицей по объему. При приложении внешней нагрузки (испытание прочности при сжатии и изгибе) разрушение этих строительных изделий происходит по границам контактов между данными гранулами и бетоном, т.е. прочного сцепления их с бетоном не наблюдается.

Получаемые по заявляемому способу бетонные строительные изделия обладают улучшенными адгезионными свойствами по отношению к штукатурным растворам.

Изобретение относится к производству строительных материалов и может быть использовано для получения бетонных строительных изделий, подвергающихся тепловлажностной обработке при твердении, для гражданского и промышленного строительства. Технический результат - повышение водостойкости, уменьшение теплопроводности при повышении и сохранении прочностных показателей изделий, подвергающихся тепловлажностной обработке при твердении. Гранулированный заполнитель для бетонной смеси, изготовленный из кремнеземсодержащего и известьсодержащего компонентов, выполнен в виде гранул размером 0,5-10,0 мм, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 150-250 м2/кг кремнеземсодержащего компонента - кремнистой цеолитовой породы и гидроксида щелочного металла при их массовом соотношении 0,70-0,95:0,05-0,30 со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3 в количестве 0,1-7,0% от смеси, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых известьсодержащего компонента - негашеной извести и натрия кремнефтористого в массовом соотношении 0,85-0,95:0,05-0,15, с последующим твердением до прочности не менее 0,12 МПа. Бетонная смесь для изготовления строительных изделий, включающая, мас.%: указанный выше заполнитель 5-40, портландцемент 10-25, кварцевый песок 15-45, вода остальное. Способ получения бетонных строительных изделий из указанной выше бетонной смеси, включающий смешивание ее компонентов, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 85-95°С. Бетонное строительное изделие изготовлено указанным выше способом. 4 н.п. ф-лы, 2 табл.

1. Гранулированный заполнитель для бетонной смеси, изготовленный из кремнеземсодержащего и известьсодержащего компонентов, отличающийся тем, что он выполнен в виде гранул размером 0,5-10,0 мм, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 150-250 м2/кг кремнеземсодержащего компонента - кремнистой цеолитовой породы и гидроксида щелочного металла при их массовом соотношении 0,70-0,95:0,05-0,30 со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3 в количестве 0,1-7,0% от смеси, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых известьсодержащего компонента - негашеной извести и натрия кремнефтористого в массовом соотношении 0,85-0,95:0,05-0,15, с последующим твердением до прочности не менее 0,12 МПа.

2. Бетонная смесь для изготовления строительных изделий, включающая заполнитель по п.1, портландцемент, кварцевый песок и воду при следующем соотношении компонентов, мас.%:

3. Способ получения бетонных строительных изделий из бетонной смеси по п.2, включающий смешивание ее компонентов, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 85-95°С.

4. Бетонное строительное изделие, изготовленное способом по п.3.

| СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1993 |

|

RU2077517C1 |

| БЕТОН | 2000 |

|

RU2201410C2 |

| Способ получения пустотелого безобжигового заполнителя | 1983 |

|

SU1219548A1 |

| СПОСОБ ОЧИСТКИ ПОДМЫЛЬНОГО ЩЕЛОКА | 1998 |

|

RU2142420C1 |

| DE 4104919 A1, 20.08.1992 | |||

| ГЕРШБЕРГ О.А | |||

| Технология бетонных и железобетонных изделий | |||

| - М.: Стройиздат, 1971, с.98-102, 305-313. | |||

Авторы

Даты

2009-06-20—Публикация

2007-11-15—Подача