Изобретение относится к технологическим процессам, где используются моющие составы, в частности в металлургической промышленности для очистки металлопроката в рулонах на агрегатах непрерывной обработки от масла, эмульсий, смазок и углеродистых загрязнений.

Известно моющее средство (RU №2186099) для очистки металлической поверхности, содержащее следующее соотношение компонентов, г /л:

Обладая удовлетворительной моющей способностью, состав имеет недостатки:

- высокое пенообразование, что делает невозможным использование его в агрегатах скоростной обработки металла и приводит к повышенному расходу материала;

- входящий в состав в больших количествах метасиликат натрия образует на поверхности металла пассивную пленку, что приводит к ухудшению качественных свойств наносимых на металл покрытий.

Наиболее близким к изобретению по назначению и достигаемому результату является моющее средство (RU №2245359), содержащее следующее соотношение компонентов, г/л:

Данное средство обладает низким пенообразованием, но оно не может обеспечить хорошую степень очистки металлопроката в рулонах, т.к. входящие в его составе поверхностно-активные вещества малоэффективны при удалении смазок и углеродистых загрязнений при скоростной (25-30 сек) обработке, к тому же они не являются полностью биоразлагаемыми веществами. Недостатком средства также является то, что входящие в состав сложные фосфаты в количестве более 15-20% нежелательны с точки зрения экологии, т.к. являются главной причиной этерификации поверхностных вод.

Задачей изобретения является разработка щелочного моющего препарата с высокой моющей способностью, низким пенообразованием, при использовании которого не оказывается отрицательного влияния на нанесение и последующее формирование покрытий с хорошими показателями качества и который безопасен в использовании и безвреден для окружающей среды при использовании и после сброса.

Поставленная задача достигается тем, что щелочной моющий препарат, содержащий гидроксид натрия, силикат натрия, натрий фосфорно-кислый трехзамещенный, дополнительно содержит комплексон - динатриевая соль этилендиаминтетрауксусной кислоты, водная, или тринатриевая соль гидроксиэтилидендифосфоновой кислоты, водная, и моющий поверхностно-активный агент Берол DGR81, представляющий собой оптимизированную смесь неиногенных ПАВ этоксилатов спирта с алкилглюкозидом, при следующем соотношении компонентов, г/л:

Причем массовое соотношение смеси гидроксида натрия и комплексона к моющему поверхностно-активному агенту составляет: 15: 1.

Заявляемое соотношение компонентов позволяет обеспечить моющему щелочному составу:

- высокую моющую способность;

- использовать на агрегатах скоростной обработки металла, т.к. рабочие растворы моющего средства имеют низкое пенообразование;

- использовать перед нанесением различного типа покрытий;

- возможность поставлять щелочные компоненты и моющий поверхностно-активный агент в виде единого высококонцентрированного водного раствора, что упрощает промышленное использование, а концентрацию компонентов легко регулировать, такой состав можно перекачать насосом, что делает работу безопасной и улучшает производственные условия труда;

- экологическую безопасность производства.

Эффективность и стабильность очистки моющим раствором сохраняется при накоплении значительного количества загрязнений.

Для исследования было составлено 5 составов моющего щелочного препарата с различным соотношением компонентов и состав известного.

Составы моющего щелочного препарата готовили путем последовательного растворения в воде в течение 20-25 мин расчетного количества ингредиентов.

После их полного растворения состав перекачивали в рабочую ванну.

Состав известного средства готовили аналогичным образом.

Составы известного средства и предлагаемого щелочного моющего препарата приведены в таблице 1.

Составы проверяли на пенообразующую способность. Сущность определения сводилась к тому, что в стандартный цилиндр на 250 см3 заливали 100 см3 раствора, закрывали пробкой и встряхивали 20 раз. По истечении 15 сек замеряли первоначальную высоту пены в сантиметрах. Определение производили при температуре 60°С.

Качество очистки оценивали по результатам удаления с поверхности металла загрязнений индустриального масла, т.е. по моющей способности составов, и проводили следующим образом.

Образцы листовой динамной и трансформаторной электротехнической стали размером 150×70 мм, дважды тщательно протирали бензином или уайт-спиритом, сушили в течение 20 мин на воздухе, доводили до постоянной температуры в эксикаторе и взвешивали. Результат взвешивания записывали с точностью до четвертого десятичного знака (m1). Чистые образцы загрязняли индустриальным маслом марки 20 окунанием в сосуд с маслом, затем подвешивали на 24 часа для удаления избытка масла. Затем образцы взвешивали. Результат взвешивания в граммах записывали с точностью до четвертого десятичного знака (m2). Взвешенные стальные образцы выдерживали в течение 30 сек при температуре 60-65°С в составах предлагаемого и известного моющих средств, применяя 20-кратное погружение в раствор. По истечении времени обезжиренные образцы промывали под струей водопроводной воды с температурой 15-20°С в течение 0,5 мин. Дав стечь избытку воды, образцы помещали на несколько секунд в сосуд с этиловым спиртом и досушивали в сушильном шкафу при температуре 100-110°С. Охлаждали образцы сначала на воздухе, а затем в эксикаторе до постоянной температуры и взвешивали. Результаты взвешивания записывали с точностью до четвертого десятичного знака (m3).

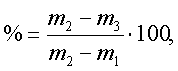

Моющую способность в % определяли по формуле:

где

где

m1 - масса образца после обезжиривания бензином или уайт-спиритом, г.

m2 - масса образца, загрязненного маслом, г;

m3 - масса образца, обработанного в моющем растворе, г;

Для определение показателей качества электроизоляционного покрытия образцы листовой динамной и трансформаторной электротехнической стали обезжиривали в составах (см. табл.1 пр. 1-6) при температуре 60-65°С в течение 10-15 сек, промывали теплой водой 10-15 сек и обрабатывали в электроизоляционном составе в течение 5 секунд при температуре 20-40°С. Излишки электроизоляционного состава удаляли отжимом гумированными роликами. Покрытия подвергались термообработке при температуре 500°С на трансформаторной стали и 800°С на динамной стали, в течение 60 сек.

Качество электроизоляционного покрытия определяли по физико-механическим свойствам:

- прочность на изгиб. Изгиб образцов на цилиндрической оправке диаметром 3 мм;

- коэффициент сопротивления по ГОСТ 12119-80.

Результаты определения показателей пенообразующей, моющей способности и качества электроизоляционного покрытия приведены в таблице 2.

Как видно из примеров (см. таблицу 2, пр.2, 3, 4), содержание гидроксида натрия, силиката натрия, натрия фосфорно-кислого трехзамещенного, комплексона и моющего поверхностно-активного агента в заявляемых пределах обеспечивает низкое пенообразование рабочего раствора, высокую моющую способность и дает возможность получить в дальнейшем электроизоляционное покрытие с хорошими физико-механическими свойствами.

Изменение содержания компонентов выше или ниже заявляемых пределов (см. таблицу 2, пр. 1, 5) приводит в одном случае к снижению моющей способности рабочего раствора и отрицательно влияет на получение электроизоляционного покрытия с хорошим показателями качества, а в другом - к высокому пенообразованию рабочего раствора и снижению физико-механических свойств электроизоляционного покрытия.

Пример 6 характеризует свойства прототипа и покрытий, полученных после предварительной обработки в данном составе. Использование предложенного моющего средства обеспечивает следующие технико-экономические преимущества.

1.Высокая степень очистки металлической поверхности за счет высокой моющей способности состава.

2. Малый расход средства, т.к. не происходит унос моющего средства вместе с пеной.

3. Снижение производственных затрат (технологичность в приготовлении и корректировке рабочей ванны) и увеличение времени эксплуатации раствора.

4. Возможность использования его при предварительной обработке трансформаторной и динамной электротехнической стали.

5. Применение такого высококонцентрированного водного раствора упрощает и повышает надежность промышленного использования. Такой состав можно перекачивать насосом, что делает работу безопасной и улучшает производственные условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКИЙ ЩЕЛОЧНОЙ МОЮЩИЙ ПРЕПАРАТ ДЛЯ ОЧИСТКИ МЕТАЛЛА | 2013 |

|

RU2531586C1 |

| ЩЕЛОЧНОЙ ПРЕПАРАТ ДЛЯ УДАЛЕНИЯ НАКИПИ И ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО И ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2023 |

|

RU2791778C1 |

| СРЕДСТВО МОЮЩЕЕ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2326935C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ ПИЩЕВОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2517192C1 |

| УНИВЕРСАЛЬНОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ МЕТАЛЛОВ | 2022 |

|

RU2794717C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2245359C2 |

| МОЮЩЕЕ СРЕДСТВО "ПАН" ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ОЧИСТКИ СКВАЖИН, ТРУБОПРОВОДОВ И ЕМКОСТЕЙ ОТ ОСАДКОВ НЕФТЕПРОДУКТОВ И ИХ ОТЛОЖЕНИЙ | 2006 |

|

RU2309979C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2200188C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОБЕЗЖИРИВАНИЯ МЕТАЛЛОПРОКАТА В РУЛОНАХ | 2010 |

|

RU2443769C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2041927C1 |

Изобретение относится к моющим составам для очистки металлов от масла, эмульсий, смазок и углеродистых загрязнений. Моющее средство содержит, г/л: гидроксид натрия - 1,16-6,38, силикат натрия - 0,01-0,70, натрий фосфорно-кислый трехзамещенный - 0,016-0,09, комплексон - 0,0095-0,05, смесь неионогенных поверхностно-активных веществ (ПАВ) марки Берол DGR81 - 0,078-0,428 и остальное воду, при массовом соотношении смеси гидроксида натрия и комплексона к указанной смеси неионогенных ПАВ, равном 15:1. Предложенное средство обеспечивает моющую способность до 99,8-99,9%, имеет низкое пенообразование - 0,7 см. 2 табл.

Щелочной моющий препарат для очистки металла, содержащий гидроксид натрия, силикат натрия, натрий фосфорно-кислый трехзамещенный, отличающийся тем, что дополнительно содержит комплексон-динатриевую соль этилендиаминтетрауксусной кислоты, водную или тринатриевую соль гидроксиэтилидендифосфоновой кислоты, водную и моющий поверхностно-активный агент Берол DGR81, представляющий собой оптимизированную смесь неионогенных ПАВ этоксилатов спирта с алкилглюкозидом при следующем соотношении компонентов, г/л:

причем массовое соотношение смеси гидроксида натрия и комплексона к моющему поверхностно-активному агенту составляет: 15:1.

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2245359C2 |

| МАРГУЛОВОЙ Т.Х | |||

| Применение комплексонов в теплоэнергетике | |||

| - М.: Энергия, 1973, 263 с | |||

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО МОЮЩЕГО СРЕДСТВА ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2005 |

|

RU2277582C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2243255C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ КОПТИЛЬНЫХ КАМЕР И ТРУБ ДЫМОХОДОВ | 1992 |

|

RU2010844C1 |

| МОЮЩИЙ СОСТАВ | 2000 |

|

RU2179998C2 |

Авторы

Даты

2009-06-20—Публикация

2007-06-27—Подача