Изобретение относится к спиртовой промышленности и может использоваться при производстве спирта из зернового сырья.

Известен способ производства этилового спирта из зернового сырья, предусматривающий отделение шелухи от зерна, измельчение отделенного от шелухи зерна, смешивание его с жидкой фракцией, тепловую обработку смеси с предварительным ферментативным ее гидролизом амилолитическими ферментами, стерилизацию массы, охлаждение ее, окончательный ферментативный гидролиз, охлаждение до температуры брожения, сбраживание полученного сусла непрерывно-поточным способом в батарее ферментаторов с последующим получением спирта и послеспиртовой барды, добавление к последней отделенной шелухи и вывод из процесса с использованием в качестве кормопродукта [RU №2162103 С1, 2001].

В известном способе зерно фракционируют на шелуху и эндосперм на шелушильной машине, а затем после отделения измельченной шелухи эндосперм дополнительно измельчают на молотковой дробилке и подвергают водно-тепловой обработке и основному и дополнительному ферментативному гидролизу.

Однако даже при тонком помоле (100%-ный проход через одномиллиметровое сито) его частицы по размеру могут отличаться в 10-100 раз. Дальнейшее водно-тепловое воздействие на такой помол приводит к технологическим потерям: при «жестком» режиме (130-140°С) имеет место карамелизация сахаров, образуемых из мелкодисперсных фракций, а при мягком (до 100°С) - неполное растворение крахмала грубодисперсных фракций.

Наиболее близким аналогом к предлагаемому изобретению является способ производства этилового спирта из зернового сырья, включающий отделение фракции, содержащей оболочки зерна, от фракции, содержащей эндосперм, приготовление замеса и его водно-тепловую обработку, осахаривание замеса, сбраживание сусла, перегонку образовавшейся бражки и смешивание фракции, содержащей оболочки зерна, с послеспиртовой бардой [RU №2041950 С1, 1995].

В качестве недостатков ближайшего аналога следует указать то, что способ для своей реализации также требует наличия в составе технологического оборудования аппаратов для шелушения и помола зерна, которые не могут обеспечить его помол на одинаковые по размеру частицы, что по указанным выше причинам на дальнейших стадиях технологического процесса приводит к технологическим потерям и к уменьшению выхода спирта и требует для ускорения процесса повышенного расхода ферментных препаратов. Использование этих аппаратов - шелушильных машин и дробилок - требует значительного расхода электроэнергии. Кроме того, при использовании шелушильных машин и механическом помоле зерна невозможно полностью отделить крахмалосодержащую часть зерна от оболочки, поэтому при дальнейшем фракционировании часть крахмала выводится из технологического процесса с фракцией, содержащей оболочки, что также приводит к уменьшению выхода спирта, а часть фракции, содержащей оболочки зерна наоборот попадает во фракцию, содержащую эндосперм, что в результате приводит к ухудшению качества спирта.

Технический результат, на достижение которого направлено изобретение, заключается в сокращении состава технологического оборудования, снижении затрат электроэнергии, уменьшении расхода ферментных препаратов, ускорении технологического процесса и увеличении выхода, а также в улучшении качества спирта.

Указанный технический результат в первом варианте осуществления способа достигается тем, что в способе производства этилового спирта из зернового сырья, включающем отделение фракции, содержащей оболочки зерна, от фракции, содержащей эндосперм, приготовление замеса и его водно-тепловую обработку, осахаривание замеса, сбраживание сусла, перегонку образовавшейся бражки и смешивание фракции, содержащей оболочки зерна, с послеспиртовой бардой, приготовление замеса осуществляют, смешивая цельное зерно с водой, проводят предобработку зерна путем его замачивания, водно-тепловую обработку осуществляют в течение 1-2,5 часов с обеспечением нагрева замеса до температуры 75-95°С в емкости, снабженной рециркуляционным контуром с включенной в него камерой обработки, в которой в процессе рециркуляции замеса осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма и диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки, а отделение фракции, содержащей оболочки зерна от фракции, которая содержит эндосперм, осуществляют после завершения водно-тепловой обработки, причем на осахаривание направляют фракцию, содержащую эндосперм.

Водно-тепловая обработка замеса может быть совмещена с его ферментативным гидролизом амилолитическими ферментами.

Перед замачиванием зерна вода может быть подвергнута магнитной обработке.

Перед замачиванием зерно может быть подвергнуто плющению.

Перед замачиванием зерно может быть подвергнуто ИК-обработке при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и с нагревом до температуры 130-145°С.

Сбраживание сусла и перегонка образовавшейся бражки может быть осуществлена спутно (т.е. одновременно и в единых емкостях брожения-отгонки) в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров.

Указанный технический результат во втором варианте осуществления способа достигается тем, что в способе производства этилового спирта из зернового сырья, включающем отделение фракции, содержащей оболочки зерна, от фракции, содержащей эндосперм, приготовление замеса, водно-тепловую обработку, причем водно-тепловую обработку фракции, содержащей оболочки зерна, осуществляют при температуре 150-160°С в течение 1-1,5 часов, последующее раздельное осахаривание фракций, при этом осахаривание прошедшей водно-тепловую обработку фракции, содержащей оболочки зерна, проводят смесью амилолитических и целлюлитических ферментов, а осахаривание фракции, содержащей эндосперм, проводят амилолитическими ферментами, приготовление сусла путем смешивания осахаренных фракций, сбраживание сусла и перегонку образовавшейся бражки на спирт и послеспиртовую барду, приготовление замеса осуществляют, смешивая цельное зерно с водой, проводят предобработку зерна путем его замачивания, водно-тепловую обработку проводят в два этапа, причем первый этап водно-тепловой обработки осуществляют в течение 1-2,5 часов с обеспечением нагрева замеса до температуры 75-95°С в емкости, снабженной рециркуляционным контуром, с включенной в него камерой обработки, в которой в процессе рециркуляции замеса осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма и диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки, затем после первого этапа водно-тепловой обработки отделяют фракцию, содержащую оболочки зерна, и направляют ее на второй этап водно-тепловой обработки, который осуществляют при температуре 150-160°С в течение 1-1,5 часов.

Водно-тепловая обработка замеса может быть совмещена с его ферментативным гидролизом амилолитическими ферментами.

Перед замачиванием зерна вода может быть подвергнута магнитной обработке.

Перед замачиванием зерно может быть подвергнуто плющению.

Перед замачиванием зерно может быть подвергнуто ИК-обработке при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и с нагревом до температуры 130-145°С.

Сбраживание сусла и перегонка образовавшейся бражки может быть осуществлена спутно (т.е. одновременно и в единых емкостях брожения-отгонки) в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров.

Способ по первому варианту изобретения осуществляют следующим образом.

Очищенное от сора и примесей зерно подается на замачивание, где оно смешивается с водой в требуемом соотношении. В процессе замачивания происходит насыщение оболочек зерна влагой и связи оболочек зерна с эндоспермом ослабевают, что способствует в дальнейшем их более легкому и более полному отделению. В зависимости от вида зерна определяется и время замачивания, однако в любом случае оно должно быть достаточным для насыщения влагой оболочек. Замоченное зерно (замес) подвергают водно-тепловой обработке, которую осуществляют в емкости, снабженной рециркуляционным контуром, с включенной в него камерой обработки. Конструктивное исполнение камеры обработки может быть различным, но в общем случае она должна обеспечивать не только смешение зернового потока с насыщенным паром, но и требуемый режим течения образованной смеси зерна с водой и паром. В качестве камеры обработки может быть использован пародинамический подогреватель-гомогенизамес вязких сред (ПГВС), описанный, например, в статье: Цыцаркин А.Ф., Кузмичев А.В., Ежков А.А., Арсеньев Д.В. Пародинамические подогреватели-гомогенизамесы вязких сред для спиртовых производств // Производство спирта и ликероводочных изделий. - 2005. - №4. - С.16-17.

В процессе рециркуляции замеса через камеру обработки в ней осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма и диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки. Таким образом, одновременно с подачей замеса в камеру обработки подают насыщенный пар с температурой не менее 130°С и создают в пределах камеры обработки совместный поток смеси зерна с водой и паром. В фазе отделения оболочек пар прогревает зерно в составе замеса, причем ввиду значительного градиента температур прогрев осуществляется и завершается в пределах камеры обработки. Влага оболочек практически мгновенно прогревается до температуры кипения, а температура ядра зерна не успевает сколько-нибудь значительно измениться, в результате чего и происходит полное и безусловное отделение оболочек от эндосперма, чему способствует также и предварительное ослабление связей оболочек с эндоспермом при замачивании. Нижняя граница температуры подаваемого пара обусловлена наличием воды в составе замеса и необходимостью обеспечения прогрева влаги оболочек за краткий период пребывания зерна в камере обработки, что гарантированно способствует их полному отделению от эндосперма. Проведенные исследования выявили, что при температуре насыщенного пара менее 130°С происходит медленный прогрев всего зерна, как оболочек, так и его ядра, а прогрев влаги оболочек растягивается во времени и не достигает температуры кипения в пределах камеры обработки, в результате чего их отделение от эндосперма несет частичный характер, что нарушает технологический процесс в дальнейшем. В процессе подачи пара подбирают гидродинамические характеристики пара, приводят их в соответствие с геометрическими параметрами самой камеры обработки и создают режим течения образованной смеси зерна с водой и паром, при котором скорость рабочей среды в составе упомянутой смеси превышает скорость звука, в результате чего и наступает фаза измельчения зерна, т.е. фаза измельчения зерна происходит одновременно с фазой отделения оболочек. Измельчение зерна происходит в результате совместного воздействия нескольких факторов, преимущественными из которых являются соударения зерен между собой и их взаимное истирание в потоке, и сверхзвуковое скольжение рабочей среды между зернами. Одновременно с этим происходит гомогенизация замеса и его нагрев. Сверхзвуковая подача пара приводит к возникновению и существованию в смеси зерна с водой и паром на всем протяжении камеры обработки двух скоростных режимов - непосредственно самого потока зерен и рабочей среды. Рабочая среда со сверхзвуковой скоростью проскальзывает между зернами и увлекает их за собой, в результате чего на всем протяжении камеры обработки сохраняется постоянно высокая скорость соударений зерен между собой. Кроме того, при скоростях рабочей среды не менее скорости звука установившийся режим течения становится нечувствительным к размерам и форме обрабатываемых зерен, т.е. при использовании любых зерен (пшеница, рожь, овес и т.п.), при любых промежуточных размерах образуемых осколков зерен, на всем протяжении камеры обработки сохраняется заданная интенсивность их обработки.

В процессе дальнейшей водно-тепловой обработки происходит разрушение гранул крахмала и обеспечивается интенсивное растворение крахмала зерна. В результате по завершению водно-тепловой обработки, в процессе которой за время 1-2,5 часа обеспечивают нагрев замеса в емкости от его начальной температуры до температуры 75-95°С, в емкости получают продукт, по качеству соответствующий разваренной и разжиженной массе с твердыми включениями в виде оболочек зерна, полностью «отмытых» от крахмала.

После завершения водно-тепловой обработки осуществляют отделение фракции, содержащей оболочки зерна, от фракции, которая содержит эндосперм и которую после ее охлаждения направляют на осахаривание. При этом операцию фракционирования производят на сепараторах или струйных ситах.

Далее последовательно выполняют технологические операции осахаривания замеса, сбраживания сусла, перегонку образующейся бражки и смешивания фракции, содержащей оболочки зерна, с послеспиртовой бардой.

Совмещение водно-тепловой обработки замеса с его ферментативным гидролизом амилолитическими ферментами сокращает время гидролиза крахмала.

Магнитная обработка воды для замачивания сокращает время замачивания, сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

Плющение зерна перед замачиванием сокращает время замачивания, сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

ИК-обработка (ИК - инфракрасная) зерна при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и с нагревом до температуры 130-145°С благодаря происходящей декстринизации крахмала также сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

Сбраживание сусла и перегонку образовавшейся бражки можно осуществлять спутно (т.е. одновременно) в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров. Непрерывный отвод паров спирта снижает его концентрацию в бражке, что приводит к увеличению скорости сбраживания. Перегонка бражки при низких температурах исключает новообразование нежелательных примесей, например уксусного альдегида и др., в результате чего обеспечивается высокое качество спирта.

Способ производства этилового спирта из зернового сырья по первому варианту изобретения целесообразно использовать при производстве высококачественного спирта, предназначенного для изготовления алкогольных напитков.

Способ по второму варианту изобретения осуществляют следующим образом.

Очищенное от сора и примесей зерно подается на замачивание, где оно смешивается с водой в требуемом соотношении. В процессе замачивания происходит насыщение оболочек зерна влагой и связи оболочек зерна с эндоспермом ослабевают, что способствует в дальнейшем их более легкому и более полному отделению. В зависимости от вида зерна определяется и время замачивания, однако в любом случае оно должно быть достаточным для насыщения влагой оболочек. Замоченное зерно (замес) подвергают водно-тепловой обработке, первый этап которой осуществляют в емкости, снабженной рециркуляционным контуром, с включенной в него камерой обработки. Конструктивное исполнение камеры обработки может быть различным, но в общем случае она должна обеспечивать не только смешение зернового потока с насыщенным паром, но и требуемый режим течения образованной смеси зерна с водой и паром. В качестве камеры обработки может быть использован пародинамический подогреватель-гомогенизамес вязких сред (ПГВС), описанный, например, в статье: Цыцаркин А.Ф., Кузмичев А.В., Ежков А.А., Арсеньев Д.В. Пародинамические подогреватели-гомогенизамесы вязких сред для спиртовых производств / Производство спирта и ликероводочных изделий. - 2005. - №4. - С.16-17/.

В процессе рециркуляции замеса через камеру обработки в ней осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма и диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки. Таким образом, одновременно с подачей замеса в камеру обработки подают насыщенный пар с температурой не менее 130°С и создают в пределах камеры обработки совместный поток смеси зерна с водой и паром. В фазе отделения оболочек пар прогревает зерно в составе замеса, причем ввиду значительного градиента температур прогрев осуществляется и завершается в пределах камеры обработки. Влага оболочек практически мгновенно прогревается до температуры кипения, а температура ядра зерна не успевает сколь-нибудь значительно измениться, в результате чего и происходит полное и безусловное отделение оболочек от эндосперма, чему способствует также и предварительное ослабление связей оболочек с эндоспермом при замачивании. Нижняя граница температуры подаваемого пара обусловлена наличием воды в составе замеса и необходимостью обеспечения прогрева влаги оболочек за краткий период пребывания зерна в камере обработки, что гарантированно способствует их полному отделению от эндосперма. Проведенные исследования выявили, что при температуре насыщенного пара менее 130°С происходит медленный прогрев всего зерна, как оболочек, так и его ядра, а прогрев влаги оболочек растягивается во времени и не достигает температуры кипения в пределах камеры обработки, в результате чего их отделение от эндосперма несет частичный характер, что нарушает технологический процесс в дальнейшем. В процессе подачи пара подбирают гидродинамические характеристики пара, приводят их в соответствие с геометрическими параметрами самой камеры обработки и создают режим течения образованной смеси зерна с водой и паром, при котором скорость рабочей среды в составе упомянутой смеси превышает скорость звука, в результате чего и наступает фаза измельчения зерна, т.е. фаза измельчения зерна происходит одновременно с фазой отделения оболочек. Измельчение зерна происходит в результате совместного воздействия нескольких факторов, преимущественными из которых являются соударения зерен между собой и их взаимное истирание в потоке, и сверхзвуковое скольжение рабочей среды между зернами. Одновременно с этим происходит гомогенизация замеса и его нагрев. Сверхзвуковая подача пара приводит к возникновению и существованию в смеси зерна с водой и паром на всем протяжении камеры обработки двух скоростных режимов - непосредственно самого потока зерен и рабочей среды. Рабочая среда со сверхзвуковой скоростью проскальзывает между зернами и увлекает их за собой, в результате чего на всем протяжении камеры обработки сохраняется постоянно высокая скорость соударений зерен между собой. Кроме того, при скоростях рабочей среды не менее скорости звука установившийся режим течения становится нечувствительным к размерам и форме обрабатываемых зерен, т.е. при использовании любых зерен (пшеница, рожь, овес и т.п.), при любых промежуточных размерах образуемых осколков зерен, на всем протяжении камеры обработки сохраняется заданная интенсивность их обработки.

В процессе дальнейшей водно-тепловой обработки происходит разрушение гранул крахмала и обеспечивается интенсивное растворение крахмала зерна. В результате по завершению первого этапа водно-тепловой обработки, в процессе которой за время 1-2,5 часа обеспечивают нагрев замеса в емкости от его начальной температуры до температуры 75-95°С, в емкости получают продукт, по качеству соответствующий разваренной и разжиженной массе с твердыми включениями в виде оболочек зерна, полностью «отмытых» от крахмала.

После завершения первого этапа водно-тепловой обработки осуществляют отделение фракции, содержащей оболочки зерна, от фракции, которая содержит эндосперм и которую после ее охлаждения направляют на осахаривание. При этом операцию фракционирования производят на сепараторах или струйных ситах.

Фракцию, которая содержит оболочки зерна, направляют на второй этап водно-тепловой обработки, который проводят при температуре 150-160°С в течение 1-1,5 часов. После завершения второго этапа водно-тепловой обработки фракцию, которая содержит оболочки зерна, после ее охлаждения также направляют на осахаривание.

Осахаривание фракций осуществляют раздельно, при этом осахаривание прошедшей водно-тепловую обработку фракции, содержащей оболочки зерна, проводят смесью амилолитических и целлюлитических ферментов, а осахаривание фракции, содержащей эндосперм, проводят амилолитическими ферментами.

Далее осуществляют приготовление сусла путем смешивания осахаренных фракций, сбраживание сусла и перегонку образовавшейся бражки на спирт и послеспиртовую барду.

Совмещение водно-тепловой обработки замеса с его ферментативным гидролизом амилолитическими ферментами сокращает время гидролиза крахмала.

Магнитная обработка воды для замачивания сокращает время замачивания, сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

Плющение зерна перед замачиванием сокращает время замачивания, сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

ИК-обработка зерна при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и с нагревом до температуры 130-145°С благодаря происходящей декстринизации крахмала также сокращает время гидролиза крахмала и снижает расход ферментных препаратов.

Сбраживание сусла и перегонку образовавшейся бражки можно осуществлять спутно (одновременно) в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров. Непрерывный отвод паров спирта снижает его концентрацию в бражке, что приводит к увеличению скорости сбраживания. Перегонка бражки при низких температурах исключает новообразование нежелательных примесей, например уксусного альдегида и др., в результате чего обеспечивается высокое качество спирта.

Способ производства этилового спирта из зернового сырья по второму варианту изобретения целесообразно использовать при производстве топливного этанола.

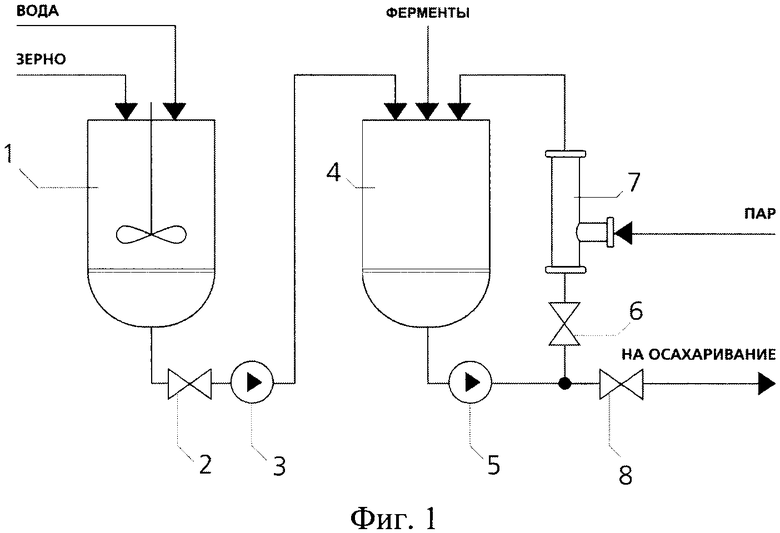

Пример. На фиг.1 приведена технологическая схема помола цельного зерна при подготовке его к осахариванию. На стадии приготовления зернового замеса соотношение количества зерна и воды (гидромодуль) составляло 1:1,5. Температура используемой воды не превышала 20°С. Цельное зерно пшеницы смешивалось с водой в замочном чане 1 и выдерживалось в нем в течение 24 часов.

По окончанию замачивания содержимое замочного чана 1 через вентиль 2 насосом 3 перекачивалось в емкость 4 при одновременном внесении туда бактериальной термостабильной α-амилазы ХАЙ-Т, используемой для снижения вязкости крахмалистой массы и разрушения крахмала на составляющие, доступные для эффективного действия глюкоамилазы. После заполнения емкости 4 включался насос 5 и через рециркуляционный контур, образованный этим насосом, вентилем 6 и ПГВС 7, замес забирался из нижней части емкости 4 и подавался в ее верхнюю часть, подвергаясь при этом одновременным нагреву с 20 до 95°С, измельчению, гомогенизации и стерилизации.

На фиг.2, 3 и 4 приведены сделанные под микроскопом фотографии замеса, иллюстрирующие изменения внешнего вида зерен крахмала замеса в процессе его обработки в ПГВС в составе вышеприведенной технологической схемы.

На фотографиях указана температура, которую обрабатываемый замес имел ко времени съемки. На фотографии фиг.2 (t=20°C) хорошо видно, что все зерна крахмала имеют ненарушенную оболочку. Из фотографий также видно, что при вышеописанных условиях обработки целого набухшего зерна при достижении температуры 50°С (фиг.3) наблюдается разрушение большей части зерен крахмала в замесе, а при температуре 90°С (фиг.4) замес представляет собой однородную массу. Определение степени гидролиза крахмала для этого момента времени наблюдалось по йодной пробе; окраска замеса с йодом имела красно-коричневый цвет, что свидетельствовало о достаточно глубокой степени гидролиза крахмала.

На фиг.5 приведена сделанная под микроскопом фотография оболочки зерна пшеницы, взятая из замеса при его температуре t=90°C. На фотографии хорошо видно, что к этому времени оболочка зерна полностью «отмыта» от крахмала, алейронового слоя и других компонентов зерна.

Приготовленный в соответствии с данной технологической схемой замес с повышенной концентрацией сухих веществ использовался для получения спирта по технологии, при которой сбраживание сусла и перегонку образовавшейся бражки осуществляли спутно в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров. Выход спирта при этом фиксировался в пределах не ниже установленных норм.

Таким образом, заявленный способ позволяет сократить состав технологического оборудования, снизить затраты электроэнергии, уменьшить расход ферментных препаратов, ускорить технологический процесс в целом и увеличить выход и улучшить качество получаемого спирта.

Как показали проведенные исследования, указанный технический результат достигается только при взаимосвязанном использовании всей совокупности существенных признаков заявленного объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443780C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2525131C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443781C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2000 |

|

RU2162103C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1997 |

|

RU2127760C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2534317C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЭТАНОЛА, БЕЛКОВОГО ПРОДУКТА И ГЛЮТЕНА | 2015 |

|

RU2586538C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2279479C2 |

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

Изобретение относится к спиртовой промышленности, а именно к производству спирта из зернового сырья. Способ предусматривает приготовление замеса, его водно-тепловую обработку в течение 1-2,5 час при 75-95°С, осахаривание, сбраживание сусла, перегонку полученной бражки. Водно-тепловую обработку проводят в емкости, снабженной рециркуляционным контуром, с включенной в него камерой обработки, в которой в процессе рециркуляции замеса осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса. Указанные операции проводят путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука. Диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки. Отделение фракции, содержащей оболочки зерна, осуществляют после завершения водно-тепловой обработки. Согласно первому варианту на осахаривание направляют только фракцию, содержащую эндосперм. В соответствии со вторым вариантом водно-тепловую обработку проводят в два этапа, при этом на втором этапе обработке при 150-160°С в течение 1-1,5 часов подвергают фракцию, содержащую оболочки зерна, после чего ее осахаривают. Изобретение позволяет снизить энергозатраты и расход ферментных препаратов. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ производства этилового спирта из зернового сырья, включающий отделение фракции, содержащей оболочки зерна, от фракции, содержащей эндосперм, приготовление замеса и его водно-тепловую обработку, осахаривание замеса, сбраживание сусла, перегонку образовавшейся бражки и смешивание фракции, содержащей оболочки зерна, с послеспиртовой бардой, отличающийся тем, что приготовление замеса осуществляют, смешивая цельное зерно с водой, проводят предобработку зерна путем его замачивания, водно-тепловую обработку осуществляют в течение 1-2,5 ч с обеспечением нагрева замеса до температуры 75-95°С в емкости, снабженной рециркуляционным контуром с включенной в него камерой обработки, в которой в процессе рециркуляции замеса осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма, диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки, а отделение фракции, содержащей оболочки зерна от фракции, которая содержит эндосперм, осуществляют после завершения водно-тепловой обработки, причем на осахаривание направляют фракцию, содержащую эндосперм.

2. Способ по п.1, отличающийся тем, что водно-тепловую обработку замеса совмещают с его ферментативным гидролизом амилолитическими ферментами.

3. Способ по п.1, отличающийся тем, что перед замачиванием зерна воду подвергают магнитной обработке.

4. Способ по п.1, отличающийся тем, что перед замачиванием зерна его подвергают плющению.

5. Способ по п.1, отличающийся тем, что перед замачиванием зерна его подвергают ИК-обработке при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и нагревом до температуры 130-145°С.

6. Способ по п.1, отличающийся тем, что сбраживание сусла и перегонку образовавшейся бражки осуществляют спутно в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров.

7. Способ производства этилового спирта из зернового сырья, включающий отделение фракции, содержащей оболочки зерна, от фракции, содержащей эндосперм, приготовление замеса, водно-тепловую обработку, причем водно-тепловую обработку фракции, содержащей оболочки зерна, осуществляют при температуре 150-160°С в течение 1-1,5 ч, последующее раздельное осахаривание фракций, при этом осахаривание прошедшей водно-тепловую обработку фракции, содержащей оболочки зерна, проводят смесью амилолитических и целлюлитических ферментов, а осахаривание фракции, содержащей эндосперм, проводят амилолитическими ферментами, приготовление сусла путем смешивания осахаренных фракций, сбраживание сусла и перегонку образовавшейся бражки на спирт и послеспиртовую барду, отличающийся тем, что приготовление замеса осуществляют, смешивая цельное зерно с водой, проводят предобработку зерна путем его замачивания, водно-тепловую обработку проводят в два этапа, причем первый этап водно-тепловой обработки осуществляют в течение 1-2,5 ч с обеспечением нагрева замеса до температуры 75-95°С в емкости, снабженной рециркуляционным контуром, с включенной в него камерой обработки, в которой в процессе рециркуляции замеса осуществляют отделение оболочек зерна от эндосперма, совмещая эту операцию с диспергированием, гомогенизацией и нагревом замеса, при этом отделение оболочек зерна от эндосперма и диспергирование, гомогенизацию и нагрев замеса осуществляют путем подачи в камеру обработки одновременно с подачей замеса насыщенного пара с температурой не менее 130°С и со скоростью не менее скорости звука, последующего их смешивания и обеспечения спутного движения внутри камеры обработки, причем диспергирование, гомогенизацию и нагрев замеса завершают одновременно на выходе из камеры обработки, а отделение фракции, содержащей оболочки зерна, осуществляют после первого этапа водно-тепловой обработки, при этом второй этап заключается в водно-тепловой обработке фракции, содержащей оболочки зерна.

8. Способ по п.7, отличающийся тем, что водно-тепловую обработку замеса совмещают с его ферментативным гидролизом амилолитическими ферментами.

9. Способ по п.7, отличающийся тем, что перед замачиванием зерна воду подвергают магнитной обработке.

10. Способ по п.7, отличающийся тем, что перед замачиванием зерна его подвергают плющению.

11. Способ по п.7, отличающийся тем, что перед замачиванием зерна его подвергают ИК-обработке при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 с и с нагревом до температуры 130-145°С.

12. Способ по п.7, отличающийся тем, что сбраживание сусла и перегонку образовавшейся бражки осуществляют спутно в условиях разрежения, при температуре, оптимальной для жизнедеятельности используемой расы дрожжей и при непрерывном отводе образующихся в результате сбраживания водно-спиртовых паров, их конденсации и передаче сбраживаемому суслу тепла, выделяющегося в результате конденсации водно-спиртовых паров.

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1993 |

|

RU2041950C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2279479C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2000 |

|

RU2162103C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1997 |

|

RU2127760C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА С ПОЛУЧЕНИЕМ ЭТИЛОВОГО СПИРТА И БЕЛКОВОГО ПРОДУКТА | 2000 |

|

RU2180921C1 |

Авторы

Даты

2009-06-20—Публикация

2006-10-25—Подача