Изобретение относится к спиртовой промышленности, а именно к способам производства этилового спирта из крахмалсодержащего сырья.

Известен способ производства этилового спирта [Регламент производства спирта из крахмалистого сырья, М., 1979, ч.1, с.27-51], предусматривающий измельчение крахмалсодержащего сырья, смешивание его с водой и приготовление водной суспензии, тепловую обработку суспензии, а именно предварительный ее нагрев при 40-45°С и высокотемпературное разваривание при 135-150°С и давлении 0,6 МПа в течение 40-60 минут, охлаждение и осахаривание полученной массы ферментными препаратами, охлаждение и сбраживание сусла, перегонку образующейся бражки.

К недостаткам данного способа относятся высокие теплозатраты на нагрев затора, длительность процесса сбраживания, большой расход дорогостоящих ферментных препаратов.

Из уровня техники известен способ производства этилового спирта [Патент RU 2138555], предусматривающий измельчение зерна, смешивание измельченного зерна с водой и ферментным препаратом и предварительное разжижение замеса при температуре 40-45°С. Потом замес нагревают до 60-65°С и проводят последующее диспергирование водной суспензии крахмалсодержащего сырья в роторно-пульсационном аппарате. Далее полученную массу нагревают до 80-90°С и выдерживают при данной температуре в течение 20-30 минут для пастеризации. Затем проводят осахаривание массы, сбраживание сусла в течение 72 часов и перегонку бражки.

Недостатками данного способа являются высокие энерго- и теплозатраты, связанные с необходимостью измельчения зерна и подогревом замеса для его водно-тепловой обработки и пастеризации, большой расход дорогостоящих ферментных препаратов разжижающего действия, длительность процесса сбраживания.

Наиболее близким аналогом является патент RU 2221872. Способ предусматривает ИК-обработку зерна при плотности лучистого потока 22-24 кВт/м2 в течение 25-35 сек с нагревом его до температуры 130-145°С. Затем горячее зерно с температурой 130-145°С смешивают с водой, осуществляя охлаждение замеса до температуры 65-70°С. Далее замес диспергируют в роторно-пульсационном аппарате. Диспергированный замес пастеризуют при температуре 80-90°С в течение 10-15 мин. Затем проводят осахаривание массы, полученное сусло сбраживают в течение 40-48 ч и перегоняют. Изобретение позволяет интенсифицировать процесс, снизить энерго- и теплозатраты и себестоимость спирта.

Недостатки данного способа состоят в том, что ПК-обработка является очень энергоемким процессом (большее 100 кВт на 1 т зерна), поэтому ее применение затрудняет внедрение ресурсосберегающей технологии. При ИК-обработке происходит нагрев зерна до 130°С, при этом инактивируются собственные ферменты зерна. Особенно это важно при переработке ржи по низкотемпературной обработке (+60°С). После приготовления замеса его водно-тепловая обработка происходит при 90°С.

Технический результат: способ позволяет снизить металлоемкость производства спирта, сократить потребление тепла, снизить потребление охлаждающей воды.

Заявленный технический результат достигается за счет того, что способ производства этилового спирта, характеризующийся очисткой зерна от металлических и сорных примесей с последующей его мойкой, а также выделением из массы зерна примесей, отличающихся от него гидродинамическими свойствами, последующим озонированием воды, водно-тепловой, ферментативной обработкой сырья с целью получения осахаренного сусла, которое затем сбраживают, отличается тем, что после удаления макропримесей очищенное зерно моют и обрабатывают озоном, затем производят замачивание зерна до уровня увлажнения 37-39%, затем производят гидроизмельчение зерна и последующий замес с использованием ферментных препаратов: α-амилазы и глюкоамилазы, далее производят водно-тепловую и ферментативную обработку зерна при температуре 60-62°С в пределах 3 часов, а полученное сусло сбраживают при температуре 28-30°С в течение 60-66 часов.

Кроме того, мойку зерна осуществляют холодной водой, причем зерно после мойки подают в емкость для озонирования, туда же направляют озонированную воду в соотношении 1:1, и ведут обработку 10-15 мин при температуре не выше 15-20°С, далее обеззараженное зерно подают в аппарат гидротермической обработки, причем одновременно в него через расходомер направляют воду с температурой 60°С и гидротермическую обработку замеса проводят в течение 1 часа.

Кроме того, водно-тепловую и ферментативную обработку сырья и гидродинамическое воздействие на него ведут при пониженной температуре с целью получения осахаренного сусла, причем замес из активного смесителя подают в основной смеситель, где его перемешивают 40 мин при температуре 60°С при помощи мешалки, а также циркуляционного контура, оснащенного роторно-пульсационным аппаратом, далее полученную гомогенизированную массу насосом непрерывно подают в аппарат гидродинамической и ферментативной обработки первой ступени, из которого массу самотеком направляют в такой же аппарат второй ступени обработки, причем продолжительность нахождения массы в аппаратах гидроферментативной обработки выдерживают в пределах 3 часов.

Кроме того, полученное осахаренное сусло насосом направляют на охлаждение до температуры складки в спиральный теплообменник и затем подают в бродильное отделение, причем для подготовки дрожжей используют сусло из осахаривателя, которое периодически отбирают в маточник и дрожжанки, где его и пастеризуют, а готовые производственные дрожжи подают по отдельному трубопроводу в бродильный чан. Кроме того, продолжительность пребывания замеса в активном смесителе составляет 15-20 мин при температуре 60°С. Кроме того, внесение дрожжей осуществляют одновременно с подачей сусла примерно с равной скоростью.

В заявленном способе за счет обеззараживания зерна дальнейшая водно-тепловая обработка протекает при 60-65°С, т.е. при той же температуре, что и осахаривание. Это позволяет совместить эти процессы, тем самым снизить металлоемкость технологии, сократить потребление тепла на 40%, снизить потребление охлаждающей воды на 50%.

Краткое описание чертежей

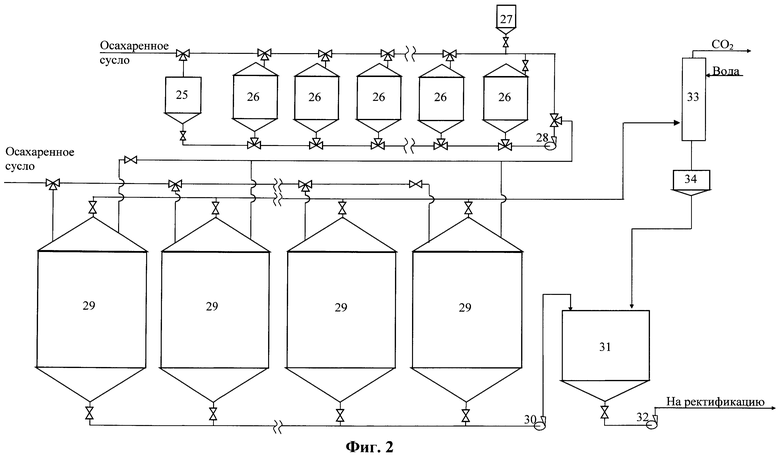

На Фиг.1 показана принципиальная схема подготовки зерна, водно-тепловой обработки замеса и сбраживания сусла, где 1 - нория; 2 - магнитный сепаратор; 3 - зерноочистительный сепаратор; 4 - камнеотборник; 5 - бункер зерна; 6 - нория; 7 - весы; 8 - подвесовой бункер; 9 - мойка зерна; 10 - емкость для озонирования зерна; 11 - установка для озонирования воды; 12 - винтовой насос; 13 - аппарат гидротермической обработки; 14 - сборник жидкой фазы; 15 - шлюзовой затвор; 16 - активный смеситель; 17 - роторно-пульсационный агрегат РПА-50С-СД; 18 - смеситель; 19 - роторно пульсационный агрегат РПА-30С-СД; 20 - насос центробежный; 21 - аппарат гидродинамической и ферментативной обработки первой ступени (ГДФО-I); 22 - аппарат гидродинамической и ферментативной обработки второй ступени (ГДФО-II); 23 - насос; 24 - спиральный теплообменник.

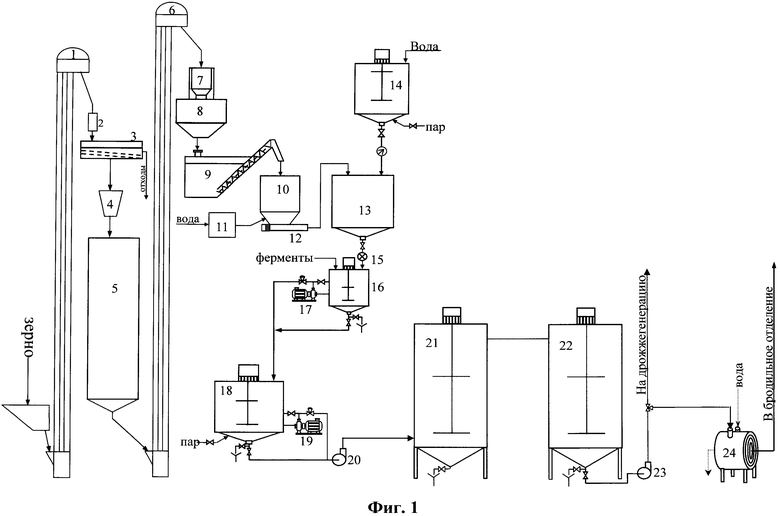

На Фиг.2 показана технологическая схема дрожжегенерации и сбраживания осахаренного сусла, где 25 - маточник; 26 - дрожжанка; 27 - расходная емкость для серной кислоты; 28 - насос для перекачки дрожжей; 29 - бродильный чан; 30 - насос; 31 - передаточный сборник; 32 - насос перекачки бражки; 33 - спиртоловушка; 34 - сборник водно-спиртовой жидкости.

Осуществление изобретения

Поскольку при получении спирта на основе классических традиций основным сырьем является рожь, переработанная с добавлением 10-20% других зерновых культур - пшеницы, ячменя и др., то для повышения качества спирта целесообразно исключить переработку дефектного сырья, что приводит к значительному ухудшению технологических показателей процесса брожения и к усилению образования побочных продуктов брожения: высших спиртов, альдегидов и органических кислот, ухудшающих органолептические показатели спирта.

Используемая в технологическом процессе рожь должна иметь влажность не более 14%, быть в здоровом состоянии, иметь цвет и запах, свойственные нормальному зерну ржи, без затхлого, солодового, плесневого и других посторонних запахов.

Сначала зерно очищают от металлических и сорных примесей и направляют в моечную машину, обеспечивающую очистку зерна от пыли и микроорганизмов, а также выделение из массы зерна примесей, отличающихся от него гидродинамическими свойствами. При этом происходит дифференцированное распределение влаги между оболочкой и эндоспермом зерна, что приводит к повышению эффективности режимов последующих этапов гидротермической обработки и измельчения, снижению энергозатрат процессов и улучшению качества замеса. Мойку зерна осуществляют холодной водой, во избежание потерь крахмала. Учитывая, что при переработке замесов по «мягким» режимам возникает опасность дальнейшего инфицирования технологического процесса за счет жизнеспособных вегетативных клеток и спор микроорганизмов, наряду с мойкой зерна проводят дополнительное его обеззараживание озоном. С этой целью зерно после мойки подают в емкость для озонирования, туда же направляют озонированную воду в соотношении 1:1. Продолжительность обработки составляет 10-15 мин при температуре не выше 15-20°С. Озонирование воды проводят в установке для озонирования, в состав которой входит генератор озона, осушитель воздуха, деструктор остаточного озона, насос инжектирования, инжектор. Вода перед подачей в емкость под давлением не менее 3 атм поступает на инжекторы, обеспечивающие высокоэффективное введение озона в воду. Производительность установки по озону - 20 г/ч при расходе воды 5 м3/ч (при этом доза озона составит 4 г/м3 воды или 2 г/м3 воды с зерном, максимальная концентрация растворенного озона составляет 0,8-1 г/м3).

Принцип работы установки озонирования следующий: воду из водопровода инжекторным насосом подают на вход узла инжекции, где ее смешивают с поступающим из озонатора воздухом, и вводят в нижнюю часть колонны, насыщая воду озоном. Газовая фаза с остаточным озоном проходит сквозь водно-зерновую смесь, отделяется в верхней части емкости от воды и удаляется из помещения принудительной вытяжной вентиляцией. Озонатор работает на подготовленном воздухе (осушенном до точки росы - 40-50°С), который поступает из автоматического двухмодульного осушителя. Для безопасной эксплуатации озонового оборудования система озонирования включает систему газоотделения и термокаталитический деструктор, предназначенный для полного разложения остаточного газообразного озона.

Обеззараженное зерно из емкости подают шнековым насосом в аппарат гидротермической обработки. Одновременно в него через расходомер направляют воду с температурой 60°С. Гидротермическую обработку замеса проводят в течение 1 ч. Далее осуществляется водно-тепловая и ферментативная обработка сырья и гидродинамическое воздействие на него при пониженной температуре с целью получения осахаренного сусла. Из аппарата гидротермической обработки через шлюзовой затвор зерно непрерывно поступает на механокавитационное гидроизмельчение в активный смеситель, оснащенный перемешивающим устройством и циркуляционным контуром с агрегатом РПА-30С. В активном смесителе происходит первая стадия измельчения зерна при помощи роторно-пульсационного аппарата РПА-30С.

Для разжижения и гидролиза крахмала зерна в смеситель вводят растворы ферментных препаратов: α-амилазу из расчета 1,5-2,0 ед. АС на 1 г условного крахмала и глюкоамилазу 6,0-6,5 ед. ГлС на 1 г условного крахмала, а также ферментные препараты для гидролиза некрахмалистых полисахаридов. Продолжительность пребывания замеса в активном смесителе составляет 15-20 мин при температуре 60°С.

Наибольшая проблема на этой стадии возникает при переработке зерна ржи из-за содержащихся в ней пентозанов, гумми-веществ и слизей, которые значительно повышают вязкость замеса уже при гидромодуле 3,5. Это в свою очередь приводит к увеличению энергетических и эксплуатационных затрат процесса. Для получения подвижного и легко перекачиваемого замеса необходимо осуществлять дополнительную гидрокавитационную обработку концентрированной среды. Использование роторно-пульсационных аппаратов, включенных в циркуляционный контур, дает возможность стабильно получать концентрированные среды с высокой текучестью при низком гидромодуле.

С этой целью замес из активного смесителя подают в основной смеситель, где его перемешивают при помощи мешалки, а также циркуляционного контура, оснащенного роторно-пульсационным аппаратом РПА. Одновременно происходит гомогенизация замеса и повышается содержание растворимых СВ в замесе. Продолжительность обработки замеса в смесителе составляет 40 мин при температуре 60°С. Гидропомол или «мокрое» измельчение зерна исключает необходимость в аспирационных системах, обеспечивает чистоту производства, снижает категорийность участка подготовки зерна.

Полученную гомогенизированную массу температурой 60-65°С насосом непрерывно подают в аппарат гидродинамической и ферментативной обработки (ГДФО) первой ступени ГДФО-I, из которого масса самотеком направляется в ГДФО-II.

Продолжительность нахождения массы в аппаратах гидроферментативной обработки составляет около 3 ч. В этот период происходит интенсивная декстринизация и гидролиз крахмала до сбраживаемых дрожжами сахаров. Полученное осахаренное сусло насосом направляется на охлаждение до температуры складки в спиральный теплообменник и затем подается в бродильное отделение.

Далее осуществляется подготовка дрожжей и сбраживание осахаренного сусла. Для подготовки дрожжей используют сусло из осахаривателя, которое периодически отбирают в маточник и дрожжанки. Сусло пастеризуют непосредственно в маточнике и в дрожжанках.

Технология предусматривает сбраживание сусла с помощью дрожжей S. cerevisiae различных рас, разрешенных к применению в спиртовом производстве. Основное требование к дрожжам - это микробиологическая чистота, высокая бродильная активность и способность сбраживать концентрированные среды (осмоустойчивость).

Производственные дрожжи готовят на пастеризованном сусле с предварительным подкислением его до значения pH 3,6-3,8. Объем вносимых дрожжей составляет 20% от полезного объема дрожжанки. Дрожжи смешивают с осахаренным суслом при 28-30°С, охлаждают до 22-24°С и оставляют на дрожжегенерацию, поддерживая температуру не более 28-30°С. Продолжительность дрожжегенерации 18-20 ч.

Готовые производственные дрожжи подают по отдельному трубопроводу в бродильный чан. Внесение дрожжей осуществляют одновременно с подачей сусла примерно с равной скоростью, что позволяет уменьшить кислотную инактивацию ферментов сусла. Сбраживание сусла осуществляют периодическим способом. Расход дрожжей составляет 8-10% от объема сусла. В бродильный чан заливают осахаренное сусло до уровня заполнения конической части и затем вносят дрожжи, не прекращая подачи осахаренного сусла. Продолжительность брожения, от начала залива чана до начала перегонки зрелой бражки, составляет 60-70 ч. Температура брожения при использовании дрожжей S. cerevisiae, XII, составляет: при заливе - 22-24°С, при главном брожении 28-30°С, при дображивании 26-28°С.

При использовании термотолерантных рас дрожжей S. cerevisiae, 985-T, Y-1986, У-717 температура складки составляет 23-28°С, температура главного брожения 33-35°С; допускается повышение температуры до 37°С.

Количество спирта, уносимого из бродильных чанов с углекислым газом, зависит от скорости газа, температуры процесса, крепости зрелой бражки, и в среднем составляет 0,8 процента. Для улавливания паров спирта из бродильных чанов используют спиртоловушки колпачкового типа. Концентрация спирта в промывной воде составляет 1,5-2,0 об.%.

Способ может быть реализован на основе технологического комплекса, устройство которого показано на Фиг.1.

Зерно норией (1) через магнитный сепаратор (2), зерноочистительный сепаратор (3) и камнеотборник (4) направляют для хранения в промежуточный бункер (5). Из бункера (5) очищенное от магнитных, зерновых и минеральных примесей зерно норией (6) подают через автоматические весы (7) в подвесовой бункер (8), откуда оно равномерно поступает в моечную машину (9). Промытое зерно направляют в емкость для обеззараживания озоном (10), туда же направляют озонированную воду в соотношении 1:1. Продолжительность обработки составляет 10-15 мин при температуре не выше 15°С.

Озонирование воды проводят в установке для озонирования (11).

Обеззараженное зерно из емкости (10) подают винтовым насосом (12) в аппарат гидротермической обработки (13). Одновременно в него направляют воду из сборника (14). Подогрев воды в сборнике (14) осуществляют паром. Жидкая фаза равномерно через расходомер поступает в аппарат ГТО (13) с таким расчетом, чтобы концентрация сусла в осахаривателе была 17-22% СВ. Гидротермическую обработку зерна проводят при температуре 60°С в течение 1 ч. Из аппарата гидротермической обработки зерно через шлюзовой затвор (15) поступает на механокавитационное измельчение в активный смеситель (16), оснащенный перемешивающим устройством и рециркуляционным контуром с агрегатом РПА-50С-СД (17). В активном смесителе происходит первая стадия измельчения зерна при помощи роторно-пульсационного аппарата РПА-50С-СД (17). Для разжижения и гидролиза крахмала зерна в активный смеситель (16) вводят растворы ферментных препаратов α-амилазу и глюкоамилазу.

Продолжительность пребывания замеса в активном смесителе (16) составляет 15-20 мин. Затем замес подают в смеситель (18), где осуществляют перемешивание замеса при помощи мешалки, а также проводят вторую стадию измельчения сырья при использовании рециркуляционного контура, оснащенного роторно-пульсационным аппаратом РПА (19). РПА обеспечивает дополнительное измельчения зерновой дробины, гомогенизацию замеса и повышает содержание растворимых СВ в замесе. Продолжительность пребывания замеса в смесителе составляет 40 мин. Полученную гомогенизированную массу насосом (20) подают в аппарат гидродинамической и ферментативной обработки первой ступени ГДФО-I (21). Массу перемешивают при помощи мешалки. Продолжительность нахождения массы в аппарате составляет от 1,0 до 1,5 ч при температуре 60-65°С. Из аппарата ГДФО-I (21) масса самотеком поступает в ГДФО-2 (22), также оборудованным перемешивающим устройством. Продолжительность выдержки массы в аппарате ГДФО-2 составляет от 1,0 до 1,5 ч при температуре 60-65°С. Таким образом, в аппаратах ГДФО-1,2 происходит разжижение и осахаривание крахмала. При необходимости температуру массы в ГДФО-2 можно поднять до 90°С.

Из ГДФО-2 осахаренное сусло насосом (23) подают в спиральный теплообменник (24), где его охлаждают до температуры складки 22-24°С и направляют в бродильное отделение. Процесс дрожжегенерации и сбраживания осахаренного сусла может быть осуществлен с помощью технологии, показанной на Фиг.2. Для подготовки дрожжей используют сусло из ГДФО-2 (22), периодически отбираемое в маточник (25) и дрожжанки (26).

Сбраживание осахаренного сусла осуществляют в бродильных чанах по периодическому способу (29). Температура сбраживания сусла устанавливается с учетом применяемой расы дрожжей.

Зрелую бражку через передаточный сборник (31) подают насосом (32) на брагоректификацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства спирта из зернового сырья | 2023 |

|

RU2809713C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2534317C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА | 2004 |

|

RU2278898C1 |

| СПОСОБ ПОДГОТОВКИ ПОЛИСАХАРИДНОГО СЫРЬЯ К МИКРОБИОЛОГИЧЕСКОЙ КОНВЕРСИИ | 2000 |

|

RU2202606C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2378381C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2011 |

|

RU2443780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2199586C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ВЫДЕРЖКИ ВИСКОВОГО ДИСТИЛЛЯТА | 2018 |

|

RU2698973C1 |

Изобретение относится к спиртовой промышленности, а именно к способу производства этилового спирта из крахмалсодержащего сырья. Способ предусматривает очистку зерна от металлических и сорных примесей с последующей его мойкой холодной водой и выделением из массы зерна примесей, отличающихся от него гидродинамическими свойствами. Затем зерно обеззараживают в течение 10-15 мин при температуре 15-20°С в емкости для озонирования путем подачи в нее озонированной воды. Замачивание зерна осуществляют до уровня увлажнения 37-39%, затем производят гидроизмельчение и последующий замес с использованием ферментных препаратов: α-амилазы и глюкоамилазы, далее производят водно-тепловую и ферментативную обработку зерна при температуре 60-62°С в пределах 3 часов, а полученное сусло сбраживают при температуре 28-30°С в течение 60-66 часов. Способ позволяет сократить потребление тепла и снизить потребление охлаждающей воды. 3 з.п. ф-лы, 2 ил.

1. Способ производства этилового спирта, характеризующийся очисткой зерна от металлических и сорных примесей с последующей его мойкой, а также выделением из массы зерна примесей, отличающихся от него гидродинамическими свойствами, водно-тепловой и ферментативной обработкой сырья для получения осахаренного сусла, которое затем сбраживают, отличающийся тем, что мойку зерна осуществляют холодной водой, затем его обеззараживают в течение 10-15 мин при температуре 15-20°С в емкости для озонирования путем подачи в нее озонированной воды в соотношении 1:1, затем зерно замачивают до уровня увлажнения 37-39% и подвергают гидроизмельчению с получением замеса с использованием ферментных препаратов: α-амилазы и глюкоамилазы, далее производят водно-тепловую и ферментативную обработку зерна при температуре 60-62°С в пределах 3 ч, а полученное сусло сбраживают при температуре 28-30°С в течение 60-66 ч.

2. Способ производства этилового спирта по п.1, отличающийся тем, что гидроизмельчение зерна осуществляют при температуре 60°С в две стадии - сначала в активном, затем в основном смесителях, каждый из которых оснащен мешалкой и циркуляционным контуром, включающим роторно-пульсационный аппарат, при этом для разжижения и гидролиза крахмала зерна в активный смеситель вводят растворы ферментных препаратов, продолжительность пребывания замеса в активном смесителе составляет 15-20 мин, а в основном - 40 мин, далее полученную гомогенизированную массу насосом непрерывно подают в аппарат гидродинамической и ферментативной обработки первой ступени, из которого массу самотеком направляют в такой же аппарат второй ступени обработки, причем продолжительность нахождения массы в аппаратах гидроферментативной обработки выдерживают в пределах 3 ч.

3. Способ производства этилового спирта по п.1, отличающийся тем, что полученное осахаренное сусло насосом направляют на охлаждение до температуры складки в спиральный теплообменник и затем подают в бродильное отделение, причем для подготовки дрожжей используют сусло из осахаривателя, которое периодически отбирают в маточник и дрожжанки, где его и пастеризуют, а готовые производственные дрожжи подают по отдельному трубопроводу в бродильный чан.

4. Способ производства этилового спирта по п.1, отличающийся тем, что внесение дрожжей осуществляют одновременно с подачей сусла примерно с равной скоростью.

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2002 |

|

RU2221872C1 |

| Регламент производства спирта из крахмалистого сырья | |||

| - М., 1979, ч.1, с.27-51 | |||

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2138555C1 |

| СПОСОБ И КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЗЕРНА, СЕМЯН И ПОМЕЩЕНИЙ ОЗОНОМ | 2006 |

|

RU2315460C1 |

Авторы

Даты

2011-08-10—Публикация

2009-04-29—Подача