Изобретение относится к микробиологической промышленности, конкретно к способам приготовления питательных сред на основе полисахаридного сырья, и может быть использовано в производстве амилолитических ферментов, микробного белка, этилового спирта, антибиотиков, витаминов, кормов и других продуктов микробиологического синтеза.

Известные способы подготовки полисахаридного сырья к микробиологической конверсии включают в себя стадии измельчения, гомогенизации и тепловой обработки исходного сырья при высокой температуре с последующим переводом его в питательные среды путем обработки экстрагированных из сырья полисахаридов (крахмала, целлюлозы, гемицеллюлозы), белка и других биополимеров и олигомеров как собственными ферментами, так и экзогенно вводимыми ферментными препаратами с целью перевода их в усвояемые микроорганизмами питательные вещества.

Известен способ получения микробной биомассы, заключающийся в культивировании дрожжей рода Candida на питательной среде, содержащей основной источник питания (н-парафины) и дополнительный источник углерода, представляющий собой гидролизат полисахаридного сырья (пшеничные или ржаные отруби) [Патент Российской Федерации 2042713, кл. 6 С 12 Р 21/00, С 12 N 1/16, 1/26 от 31.03.94, Б.И. 24 от 27.08.95]. По известному способу дополнительный источник питания получают гидролизом полисахаридного сырья в присутствии собственных ферментов сырья в условиях повышенной температуры (70-75oС).

Недостатками известного способа является низкий выход готового продукта с низким содержанием в нем сырого протеина и увеличенным расходным коэффициентом по парафину, что связано с низкой доброкачественностью питательной среды, обусловленной неглубоким растворением усвояемых дрожжами сухих веществ полисахаридного сырья (ржаных отрубей) в жидкой фазе.

Известен способ подготовки полисахаридного сырья к микробиологической конверсии [Авторское свидетельство СССР 1081209, кл. С 12 N 9/34, С 12 N 1/20] , а именно способ приготовления питательной среды для культивирования продуцентов глюкоамилазы, предусматривающий приготовление суспензии муки в смесителе с мешалкой (100-200 об/мин), введение в суспензию амилолитических и целлюлолитических ферментов, ферментолиз суспензии, добавление в ферментализат дополнительных источников азота и минеральных солей с последующей стерилизацией питательной среды. При этом разваривание суспензии муки ведут при 127-138oС (давлении 1,5-2,5 атм) в течение 1,5-2 ч последующим ферментолизом разваренной муки амилолитическими и пектолитическими или целюллолитическими ферментами. Гидролиз ферментами осуществляют при 80-95oС в течение 1 ч с последующей стерилизацией среды. Приготовленную таким образом среду засевают продуцентом глюкоамилазы, в качестве которого используют Aspergillus awamori, и культивируют продуцент до максимальной активности глюкоамилазы в среде в течение 110-120 ч.

Известен способ производства этанола с использованием полисахаридного сырья, включающий стадию подготовки полисахаридного сырья к микробиологической конверсии (сбраживанию) [Регламент производства спирта из крахмалистого сырья. Часть 1. Министерство пищевой промышленности. М.: ВНИИПрБ, 1979, 270 с]. Этот способ включает стадии подготовки сырья к сбраживанию, сбраживания и последующей перегонки и ректификации этанола. Стадия подготовки сырья к сбраживанию заключается в том, что сырье механически измельчают, смешивают его в чанке замеса, снабженного механической мешалкой, с водой при температуре 45-55oС и разваривают при высоких температурах 135-145oС и выше в варочных станциях различной конструкции. Полученный затор (разваренную суспензию муки) осахаривают ферментами (общий расход α-амилазы - 2,0-2,1 ед. АС/г условного крахмала; расход глюкоамилазы - 6,0-6,2 ед. ГлС/г условного крахмала), проводят дрожжегенерирование и сбраживание осахаренного сусла с последующим выделением из зрелой бражки спирта и его ректификацией.

К недостаткам описанных способов относятся: разваривание полисахаридного сырья при высоких температурах, что требует наличия специальной, работающей при повышенном давлении, аппаратуры и расходования значительного количества энергоресурсов. Кроме того, в результате активации процессов термодеструкции питательных веществ муки, в первую очередь крахмала и свободных сахаров, наблюдаются значительные потери утилизируемых продуцентом сахаров, аминокислот, витаминов и других факторов роста, что снижает выход целевых продуктов или требует внесения повышенного количества гидролитических (амилолитических и глюколитических) ферментов на стадии ферментолиза разваренной суспензии полисахаридного сырья. При этом величина максимального выхода целевого продукта с единицы сырья остается низкой. Кроме того, получаемая по известному способу питательная среда в случае получения глюкоамилазы характеризуется повышенной вязкостью, что затрудняет процесс аэрации среды, в связи с чем увеличивается продолжительность процесса культивирования, а активность глюкоамилазы в среде уменьшается, что также является недостатком известного способа.

Наиболее близким к предложенному является способ подготовки полисахаридного сырья для микробиологической конверсии, предусматривающий измельчение исходного сырья, смешивание измельченного сырья с водой (в смесителе, снабженным мешалкой со скоростью вращения 100-200 об/мин), последующую его тепловую выдержку при температуре 90-105oС и выше с дальнейшим переводом сырья в питательную среду путем ее обработки ферментными препаратами [Типовой технологический регламент производства спирта из крахмалистого сырья. Министерство сельского хозяйства и продовольствия РФ. М., 1998, 79 с]. Конкретно способ реализован при производстве этилового спирта и включает измельчение крахмалсодержащего сырья, приготовление его водной суспензии и гомогенизацию в чанке замеса, снабженном мешалкой, гидроферментативную обработку суспензии, а именно предварительный нагрев суспензии при температуре 50-55oС с дальнейшей выдержкой суспензии в режиме гидродинамической обработки при температуре от 75oС до 95oС с последующей выдержкой суспензии при температуре 105-110oС и выше, охлаждение и получение питательной среды (сусла) путем осахаривания полученного затора ферментативными препаратами, охлаждение и сбраживание осахаренного сусла с брагоректификацией зрелой бражки.

В соответствии с известным способом при подготовке крахмалсодержащего сырья, например ржи, к сбраживанию температура обработки крахмалсодержащей суспензии составляет 90-105oС, при этом выход этилового спирта не превышает 65,5 дал условного спирта-сырца с 1 т условного крахмала сырья.

К недостаткам известного способа относится низкий выход целевого продукта, который, например, в случае получения этанола не превышает 65,5 дал с одной тонны условного крахмала ржи, высокая температура тепловой обработки сырья, что значительно снижает доброкачественность сусла из-за инактивации разжижающих ферментов и потерь веществ сырья вследствие протекания побочных (например, сахароаминных) реакций, большой расход ферментов и высокая вязкость питательных сред, особенно при переработке ржи, что затрудняет транспортировку обрабатываемой суспензии по технологическим коммуникациям. Кроме того, в реальных условиях производства спирта по известному способу практически отмечаются повышенные нормативные расходы амилолитических ферментов (общий расход α-амилазы 2,5-3,1 ед. АС/г условного крахмала; расход глюкоамилазы - 6,4-6,9 ед. ГлС/г условного крахмала и выше), потери которых обусловлены их быстрой инактивацией в процессе тепловой обработки полисахаридного сырья при температурах, превышающих оптимальную температуру их действия.

Целью изобретения является увеличение выхода целевых продуктов, снижение температуры тепловой обработки полисахаридного сырья, снижение расхода разжижающих и осахаривающих ферментов, сокращение длительности процесса микробиологической конверсии и улучшение потребительских качеств целевых продуктов.

Поставленная цель достигается тем, что в способе подготовки полисахаридного сырья к микробиологической конверсии, включающем измельчение и гомогенизацию полисахаридного сырья с последующим переводом его в питательные среды, измельчение и гомогенизацию проводят в диспергирующем устройстве в присутствии растворимых в питательных средах производных полифосфорных кислот общей формулы НО-[РО3Х] n-РО3Х2, где Х - щелочной металл, водород, ион аммония или алифатический органический радикал, а n≥1.

В качестве диспергирующих устройств могут быть использованы роторно-пульсационные аппараты, дезинтеграторы, аппараты со скоростными мешалками. Обработка суспензий полисахаридного сырья в диспергирующих аппаратах должна обеспечивать протекание процессов измельчения, гомогенизации и экстракции биополимеров из полисахаридного сырья в жидкую (водную) фазу. Для проведения этих процессов может быть использован роторно-пульсационный аппарат или гомогенизатор, в которых обработку полисахаридного сырья осуществляют в зазоре между статором и вращающимся ротором при значениях градиентов скорости от 1,0•105 м/с•м до 5,0•105 м/с•м, аппараты со скоростными мешалками, в которых гомогенизацию сырья осуществляют со скоростью не менее, чем 50 м/с. При этом наиболее эффективно предлагаемый способ реализуется в случае использования диспергирующих устройств [Международная заявка PCT/RU/96/00297, WO 98/16304 от 23.04.98, B 01 F 7/00], при работе которых осуществляется не только механическая, но одновременно и акустическая (механо-акустическая) обработка полисахаридного сырья в присутствии растворимых в питательных средах производных полифосфорных кислот указанной выше формулы.

Так, например, при подготовке питательной среды к микробиологической конверсии, в случае реализации технологии получения этанола в соответствии с предлагаемым способом, происходит активное и глубокое растворение веществ зерна, интенсификация процессов ожижения и осахаривания, которые обусловлены трехуровневым воздействием на структуру зерна.

Первый уровень воздействия (надмолекулярный уровень) - глубокое механическое измельчение зерновой дробины и механо-акустическая гомогенизация крахмальных зерен с эффективным экстрагированием из них крахмала и его растворение. Этот уровень обеспечивается режимом диспергирования.

Одновременно с первым уровнем - второй уровень воздействия (молекулярный уровень) сопровождается процессами деструкции и гидратации молекул крахмала (амилозы и амилопектина), гемицеллюлоз и белка производными полифосфорных кислот указанной выше формулы, что интенсифицирует процессы растворения веществ зерна. Производные полифосфорных кислот, проявляя себя, в основном, как комплексообразующие и/или гидратирующие вещества, образуют с ионами двух- и более валентных металлов, а также с молекулами биополимеров (крахмал, некрахмалистые углеводы зерна, белки, включая ферменты, липиды и т.д.) сложные непостоянного состава комплексные сильно гидратированные соединения и, таким образом, способствуют эффективному растворению веществ зерна, что приводит, в конечном результате, к получению такого технического результата, как увеличение выхода этанола, снижение эффективной температуры разваривания полисахаридного сырья, сокращение расхода разжижающих и осахаривающих ферментов. Интенсификация процессов ожижения и осахаривания ферментными препаратами обусловлена также и способностью производных полифосфорных кислот снижать вязкость водно-зерновых суспензий, а также активировать как собственные амилолитические ферменты зерна, так и экзогенно вводимые при реализации технологии спиртопроизводства.

Третий уровень воздействия (на уровне дрожжевой клетки) - стимуляция спиртового брожения за счет воздействия производных полифосфорных кислот указанной выше формулы на энергетику клетки. Дрожжевая клетка затрачивает меньше сахаров сусла на собственные энергетические нужды, что сопровождается дополнительной выработкой спирта клеткой с одновременным сокращением длительности процесса брожения. Кроме того, снижение температуры разваривания полисахаридного сырья, в конечном результате, приводит не только к увеличению выхода спирта с единицы сырья, но и благоприятно сказывается на улучшении органолептических показателей спирта (предотвращение образования в зрелой бражке микропримесей - веществ многостадийных реакций термодеструкции веществ зерна и их биоконверсии).

В случае, например, реализации технологии культивирования продуцентов глюкоамилазы, включающей способ подготовки полисахаридного сырья к микробиологической конверсии и предусматривающей измельчение и гомогенизацию полисахаридного сырья в диспергирующем устройстве в условиях хемомеханоакустической обработки в присутствии растворимых в питательных средах производных полифосфорных кислот указанной выше формулы, происходит высокоэффективное измельчение частичек сырья и экстракция веществ муки (в том числе и всего ферментного комплекса муки - амилаз, протеиназ, пектиназ и т.д.) в жидкую фазу. Растворимые в суспензии производные полифосфорных кислот, способствуя растворению (гидратации) крахмала в жидкой фазе, снижают вязкость суспензии в процессе ее гидролиза. При этом происходит разрушение третичной структуры молекул крахмала и белков без заметного накопления моносахаров в питательной среде (известно, что наличие моносахаров в питательной среде существенно тормозит накопление глюкоамилазы).

Пример 1 (По способу Патента Российской Федерации 2042713, кл. 6 С 12 Р 21/00, С 12 N 1/16, 1/26 от 31.03.94, Б.И. 24 от 27.08.95)

Дрожжи Candida tropicalis ВСБ-928К выращивают непрерывным способом на питательной среде, содержащей соли, г/л:

(NH4)2SO4 - 1,5

Н3РO4 (70%) - 0,9

KCl - 0,4

MgSO4•7H2O - 0,2

FеSO4•7Н2О - 0,12

ZnSO4•7H2O - 0,063

MnSO4•5H2O - 0,033

Культивирование проводят при подаче парафина и полисахаридного сырья (ржаных отрубей) в виде осветленного гидролизата в соотношении (мас.%) парафингидролизат 1: 25 при температуре 32-34oС, рН 4,0-4,2. Гидролизат готовят обработкой 10-15 мас.%-ной водной суспензии отрубей при температуре 70-75oС рН 5,0-6,0, при перемешивании, в течение 2,0-2,5 ч. Полученный гидролизат осветляют путем центрофугирования с отбором осветленной части 60-70 об.% и подают в процесс выращивания, а образующийся при осветлении гидролизата концентрат объединяют с потоком суспензии биомассы перед сушкой в количестве 10% общего объемного расхода концентрата.

Автогидролизат ржаных отрубей имел следующие показатели.

1. Содержание сухих растворенных веществ (СВ, %) - 3,2.

2. Содержание редуцирующих веществ (РВ, %) - 0,88.

3. Время истечения среды в количестве 200 мл через отверстие диаметром 4 мм - 14 с.

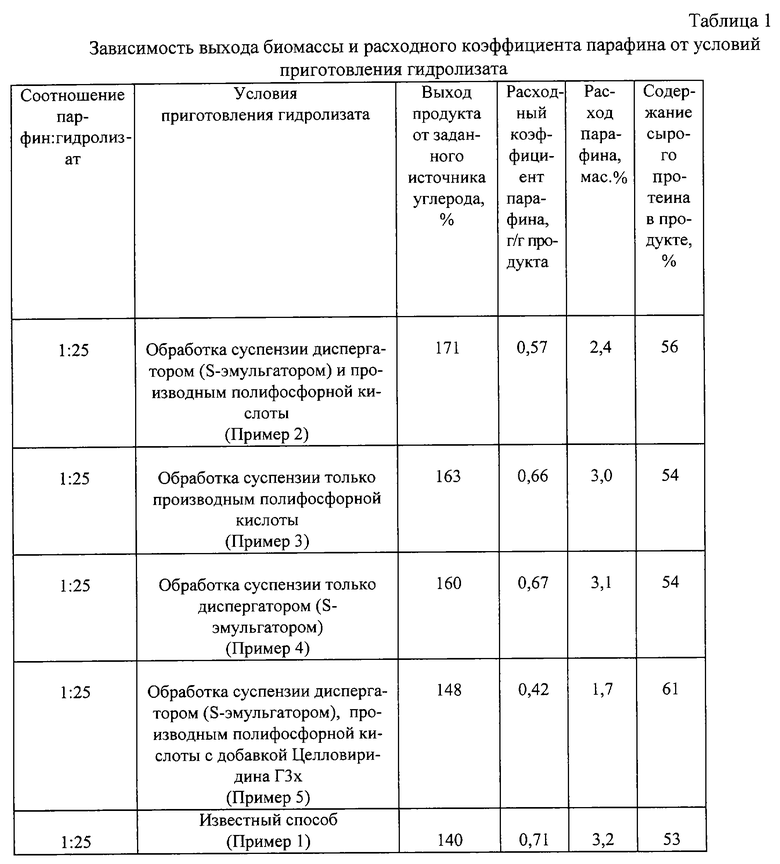

Выход продукта от заданного парафина составил 140%, содержание сырого протеина 53%. Расходный коэффициент парафина 0,71 г/л. Расход парафина 3,2 мас.%. Результаты представлены в табл.1.

Пример 2 (предлагаемый способ)

Процесс непрерывного выращивания проводят аналогично примеру 1, с той лишь разницей, что при приготовлении гидролизата полисахаридного сырья (ржаных отрубей) суспенизию подвергают диспергированию и гомогенизации роторно-пульсационным аппаратом типа S-эмульгатор [Международная заявка PCT/RU/96/00297, WO 98/16304 от 23.04.98, B 01 F 7/00] в присутствии растворимого в питательной среде производного полифосфорной кислоты общей формулы НО-[РО3Х]т-РО3Х2, где X=Na, n=1 из расчета 0,0005-0,003 г на 1 г условного крахмала. Причем обработка полисахаридного сырья S-эмульгатором проводится в двух точках процесса: на стадии приготовления водной суспензии отрубей и перед осветлением гидролизата на центрифугах, но в обоих случаях с кратностью прохода суспензии 1,0-1,3 через его рабочую зону. Далее гидролиз (автогидролиз) суспензии отрубей осуществляют при температуре 58-65oС, рН5,0-6,0, при перемешивании, в течение 7,5-8,5 ч.

Автогидролизат ржаных отрубей имел следующие показатели.

1. Содержание сухих растворенных веществ (СВ, %) - 8,1.

2. Содержание редуцирующих веществ (РВ, %) - 3,28.

3. Время истечения среды в количестве 200 мл через отверстие диаметром 4 мм - 6 с.

Выход продукта от заданного парафина составил 171%, содержание сырого протеина 56%. Расходный коэффициент парафина 0,57 г/л. Расход парафина 2,4 мас.%. Результаты представлены в табл.1.

Пример 3

Процесс непрерывного выращивания проводят аналогично примеру 2, с той лишь разницей, что при приготовлении гидролизата полисахаридного сырья (ржаных отрубей) исключают использование метода диспергирования и гомогенизации S-эмульгатором.

Автогидролизат ржаных отрубей имел следующие показатели.

1. Содержание сухих растворенных веществ (СВ, %) - 4,4.

2. Содержание редуцирующих веществ (РВ, %) - 1,31.

3. Время истечения среды в количестве 200 мл через отверстие диаметром 4 мм - 8 с.

Выход продукта от заданного парафина составил 163%, содержание сырого протеина 54%. Расходный коэффициент парафина 0,66 г/л. Расход парафина 3,0 мас.%. Результаты представлены в табл.1.

Пример 4

Процесс непрерывного выращивания проводят аналогично примеру 2, с той лишь разницей, что при приготовлении гидролизата полисахаридного сырья (ржаных отрубей) исключают использование растворимого в питательной среде производного полифосфорной кислоты указанной формулы.

Автогидролизат ржаных отрубей имел следующие показатели.

1. Содержание сухих растворенных веществ (СВ, %) - 4,9.

2. Содержание редуцирующих веществ (РВ, %) - 1,3.

3. Время истечения среды в количестве 200 мл через отверстие диаметром 4 мм - 11 с.

Показатели выхода продукта от заданного парафина, а также содержание сырого протеина, расходный коэффициент парафина и расход парафина были такими же, как по примеру 3. Результаты представлены в табл.1.

Как видно из представленных в табл.1 данных, наибольший выход целевого продукта наблюдается в случае обработки полисахаридного сырья (суспензии ржаных отрубей) диспергатором в присутствии производных полифосфорных кислот указанной выше формулы, то есть по предлагаемому способу.

Пример 5

В средоварочную емкость, снабженную механической мешалкой (100-200 об. /мин), наливают 50% от расчетного количества воды, включают мешалку и, подогрев воду до 45-55oС, вносят 40% от расчетного количества пшеничной муки (готовая суспензия должна содержать 14-22 мас.% сухих веществ), затем наливают оставшееся количество воды, вносят оставшееся количество муки, значение рН суспензии устанавливают 5,0 и вносят 0,3 г амилосубтилина Г10х, 0,11 г Целловиридина Г3х и 4,8 г Пектофоетидина Г3х, растворенные в воде (0,6 л), затем вводят растворимое в мучной суспензии производное полифосфорной кислоты общей формулы НО-[РО3Х]n-РО3Х2, где X=Na, n=1 из расчета 0,23 г на л суспензии. Далее суспензию подвергают диспергированию и гомогенизации в течение 1 мин в выносном диспергирующем устройстве, например S-эмульгаторе, в котором обработку суспензии осуществляют в зазоре между статором и вращающимся ротором при значении градиента скорости 5,0•105 м/с•м в условиях воздействия на обрабатываемую среду резонансных колебаний ротора и статора, которые определяют по значению максимальной амплитуды звуковых колебаний. В процессе диспергирования температуру суспензии поднимают до 50oС, выдерживают при этой температуре 80 мин, затем значение рН суспензии устанавливают 6,0 и вносят 0,3 г амилосубтилина Г10х, растворенного в воде, поднимают температуру до 70oС, выдерживают при этой температуре 20 мин. Полученный гидролизат при окрашивании йодом не должен изменять окраску. Затем в полученный гидролизат вносят вятяжку солодовых ростков - 0,75 л, (NH4)2SO4 - 90 г, КН2РО4 - 6,6 т, MgSO4 - 7,5 г. Приготовленную таким образом среду стерилизуют при 121oС в течение 40 мин, охлаждают, засевают продуцентом глюкоамилазы Aspergillus awamori и культивируют при 33oС в течение 120 ч при аэрации и перемешивании.

Биохимический состав питательной среды имел следующие показатели.

1. Содержание моносахаров в пересчете на глюкозу, % - 1,2.

2. Содержание спирторастворимых декстринов, % - 5,0.

3. Содержание спиртонерастворимых декстринов, % - 3,9.

4. Содержание нерастворенного крахмала, % - 0,12.

5. Время истечения среды в количестве 500 мл через отверстие диаметром 4 мм - 9 с.

В процессе культивирования отбирают пробы. Активность глюкоамилазы в глубинной культуре через 96 и 120 ч культивирования, соответственно, равна 133 и 142 ед./мл (по глюкозооксидазному методу).

В контрольном опыте при культивировании этого же штамма на среде, приготовленной по известному способу [Авторское свидетельство СССР 1081209, кл. С 12 N 9/34, С 12 N 1/20], активность глюкоамилазы в глубинной культуре на 120 ч роста равна 121 ед./мл. При этом в известном способе разваривание мучной суспензии проводят при температуре 127-138oС, т.е на 58-69oС больше, чем в предлагаемом способе.

Биохимический состав питательной среды имел следующие показатели.

1. Содержание моносахаров в пересчете на глюкозу, % - 0,9.

2. Содержание спирторастворимых декстринов, % - 2,4.

3. Содержание спиртонерастворимых декстринов, % - 6,3.

4. Содержание нерастворенного крахмала, % - 2,8.

5. Время истечения среды в количестве 500 мл через отверстие диаметром 4 мм - 17 с.

Пример 6

Полисахаридное сырье (рожь) измельчают на вальцовой и/или молотковой дробилке до качества помола не менее 70-90% (проход дробленого зерна через сито с диаметром отверстий 1 мм) и смешивают с теплой дефлегматорной водой или теплыми конденсационными водами брагоректификационной установки в смесителе-предразварнике горизонтального типа в соотношении 1:2,5-3,5, соответственно. При необходимости замес в смесителе подогревают до 65-70oС острым и/или глухим паром и выдерживают при этой температуре в течение не менее 45-55 мин. Одновременно с подачей в смеситель дробленого зерна и воды в него из соответствующих сборников подают суспензию α-амилолитических (разжижающих) ферментов из расчета 60-70% от общего количества разжижающих ферментов и водную суспензию растворимых в питательной среде производных полифосфорных кислот общей формулы НО-[РО3Х]n-РО3Х2, где X=Na, n=1 из расчета 0,0005-0,003 г на 1 г условного крахмала. Далее приготовленный замес подвергают тонкому измельчению и гомогенизации с помощью диспергирующей установки в зазоре между статором и вращающимся ротором при значении градиента скорости 5,0•105 м/с•м, например, S-эмульгатора в режиме не менее однократного прохода через рабочую зону установки. Гомогенизированный и частично гидролизованный замес этой же диспергирующей установкой подают в аппарат (аппараты) хемомеханоферментативной обработки замеса (ХМФО), в котором замес подвергается тепловой обработке при температуре 68-72oС.

Корпус ХМФО-аппарата выполнен вертикальным, цилиндрическим, с коническим днищем; аппарат снабжен одним циркуляционным контуром с центробежными насосами (один из них резервный). Обвязка и конструкция внутренних переливных труб ХМФО-1 и ХМФО-2 аппаратов должна обеспечивать максимально возможный путь прохождения водно-зерновой массы в процессе ХМФО-обработки. Далее массу из ХМФО-аппарата(ов) при температуре 68-72oС подают в совмещенный вакуум-охладитель и осахариватель, куда вводят оставшееся количество сжижающего фермента, т. е. 40-30% от общего количества разжижающего фермента, и достаточное количество осахаривающего фермента. Осахаренное сусло затем подают на охлаждение в теплообменник, где его охлаждают до 22-32oС, сбраживают с помощью термотолерантных рас дрожжей с последующим выделением и ректификацией спирта с помощью брагоректификационной установки.

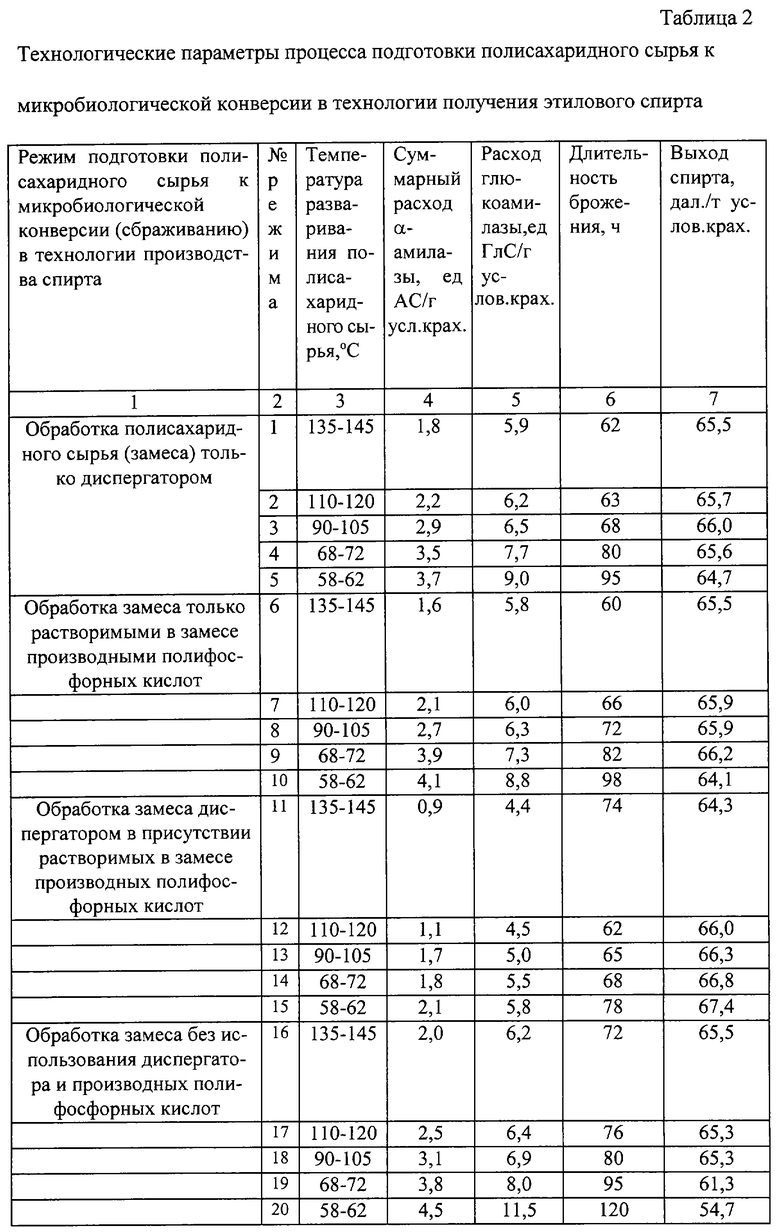

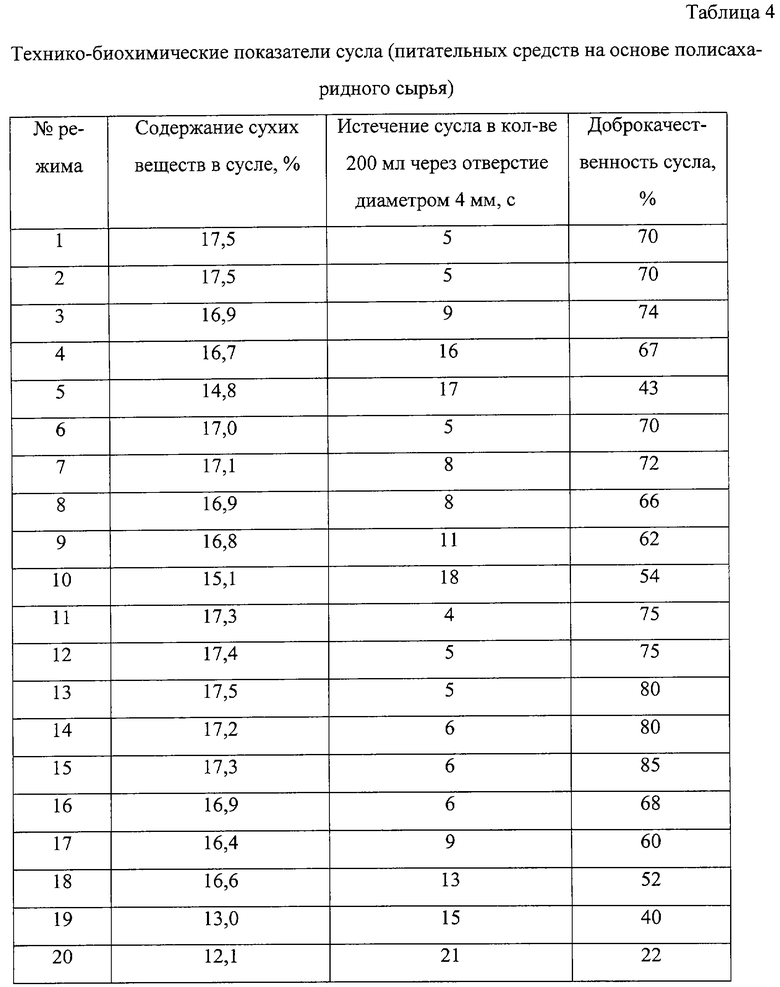

Результаты производственных экспериментов по влиянию режимов (режимы 4, 9, 14, 19) подготовки полисахаридного сырья к сбраживанию и технобиохимические показатели сусел (питательных сред на основе полисахаридного сырья) представлены в табл.2 и 4, соответственно.

Как видно из данных табл.2, реализовать экономически эффективно процесс производства спирта при температуре 68-72oС (режим 19) без использования производного полифосфорной кислоты указанной выше формулы и S-эмульгатора не удается.

Раздельное использование производного полифосфорной кислоты указанной выше формулы (режим 9, и S-эмульгатора (режим 4) несколько улучшает технико-экономические показатели производства спирта (выход спирта с тонны условного крахмала, его органолептические показатели, снижение расхода ферментных препаратов), однако не приводит к значительному улучшению вышеуказанных показателей.

Наилучшие результаты были получены при реализации процесса в режиме 14 (по предлагаемому способу): выход спирта составил 66,8 дал с тонны условного крахмала, а суммарный расход ферментов был ниже, чем во всех испытанных режимах, и составил для α-амилазы - 1,8 ед. АС/г условного крахмала, для глюкоамилазы - 5,5 ед. ГлС/г условного крахмала.

Пример 7

Способ осуществляют аналогично примеру 6, однако используют производное полифосфорной кислоты формулы НО[РО3Х]n-РО3Х2, где Х=К, n=2, диспергирование и гомогенизацию замеса осуществляют в диспергирующем аппарате дезинтеграторе в зазоре между статором и вращающимся ротором при значении градиента скорости 1,0•105 м/с•м. Обработку замеса, поступающего со стадии его приготовления, проводят в три этапа. На первом этапе - в первом ХМФО-аппарате замес выдерживают при температуре 68-70oС, на втором этапе - во втором ХМФО-аппарате - при температуре 90-98oС, а на третьем этапе - в трубчатом стерилизаторе и паросепараторе-накопителе - при температуре 100-105oС. Нагрев массы в трубчатом стерилизаторе осуществляют острым паром с помощью контактной головки, установленной на линии подачи массы в трубчатый стерилизатор.

Результаты экспериментов по влиянию режима (режимов 3, 8, 13, 18) подготовки полисахаридного сырья к сбраживанию на показатели производства спирта и технико-биохимические показатели сусел представлены в табл.2 и 4, соответственно.

Как видно из данных табл.2, по мере снижения температуры варки сырья в известных способах [Регламент производства спирта из крахмалистого сырья. Часть 1. Министерство пищевой промышленности. М.: ВНИИПрБ, 1979, 270 с; Типовой технологический регламент производства спирта из крахмалистого сырья. Министерство сельского хозяйства и продовольствия РФ, М., 1998, 79 с. ] со 135-145oС (режим 16) до 110-120oС (режим 17) и, далее, до 90-105oС (режим 18), величина выхода спирта с тонны условного крахмала имеет устойчивую тенденцию к снижению, а расход α-амилазы и глюкоамилазы, наоборот, имеет тенденцию к увеличению. Дальнейшее уменьшение температуры варки еще более усугубляет картину и делает процесс варки технологически неоправданным.

Тем не менее, процесс варки при температуре 90-105oС возможен и экономически оправдан только в случае организации процесса подготовки полисахаридного сырья к микробиологической конверсии по режиму 13, т.е. по предлагаемому способу, в условиях диспергирования и гомогенизации замеса в присутствии производных полифосфорных кислот указанной выше формулы. В этом случае, по сравнению с режимом 16 и с режимом 18, выход спирта возрастает с 65,3 дал/т условного крахмала до 66,3 дал/т условного крахмала в режиме 13, а расход ферментов при этом снижается с 2,0 ед. АС/г условного крахмала и 6,2 ед. ГлС/г условного крахмала в режиме 16 до 1,7 ед. АС/г условного крахмала и 5,0 ед. ГлС/г условного крахмала в режиме 13. Раздельное использование технологических приемов диспергирования (режим 3) и обработки производными полифосфорных кислот (режим 8) несколько улучшает технико-экономические показатели процесса по сравнению с режимом 18, но не достигает показателей, полученных в режиме 13, т.е. по предлагаемому способу.

Пример 8

Способ осуществляют аналогично примеру 6, только приготовление замеса и разваривание водно-зерновой массы проводят при температуре 58-62oС, т.е. при той температуре, когда технологически целесообразно и возможно пространственно-временное совмещение таких технологических операций, как приготовление замеса и его ХМФО-обработка с одновременным разжижением и осахариванием развариваемых масс.

При осуществлении этого способа приготовление замеса ведут при температуре 58-62oС, а в смеситель-предразварник одновременно подают расчетное количество производного полифосфорных кислот общей формулы НО[РО3Х]n-РО3Х2, где X=NH4, n=5, общее расчетное количество разжижающего фермента (α-амилазы) и расчетное количество осахаривающего фермента (глюкоамилазы). Из схемы исключают стадию осахаривания, а разваренную и осахаренную массу из ХМФО-аппарата (ов) подают непосредственно на охлаждение в теплообменник с последующим сбраживанием. При исключении из схемы емкостных аппаратов для осахаривания затора требуется компенсация этих объемов за счет равноценного увеличения объемов ХМФО-аппарата(ов).

Результаты экспериментов по влиянию температурного режим разваривания сырья (режимы 5, 10, 15, 20) на технико-экономические показатели производства спирта и технико-биохимические показатели сусел представлены в табл.2 и 4, соответственно.

Как видно из данных табл.2, реализовать привлекательный с точки зрения аппаратурного оформления процесс спиртопроизводства, когда процессы разваривания сырья, его разжижения и осахаривания совмещены во времени и пространстве, представляется возможным. Непременным условием эффективного проведения этого процесса является тонкое измельчение зерна в диспергирующем устройстве с одновременной химической обработкой производными полифосфорных кислот в присутствии воды. При соблюдении этих условий (режим 15) был получен наибольший среди всех представленных вариантов варки сырья (режимы 1-20) выход спирта, который составил величину 67,9 дал/т условного крахмала. Раздельное использование приема диспергирования замеса (режим 5) или обработка его производными полифосфорных кислот (режим 10), а тем более их отсутствие (режим 20) не дает желаемых результатов. Особенно это показательно на примере реализации режима 20, когда выход спирта оказался самьм низким, а расход ферментов самым высоким, при этом длительность процесса брожения резко возросла.

Пример 9

По технологии примера 6 осуществляют процесс получения спирта, однако в качестве производного полифосфорной кислоты используют соединение общей формулы НО[РО3Х]n-РО3Х2, где Х=Н, n=6, при этом на стадии приготовления замеса в водно-зерновую суспензию вводят водный раствор карбоната натрия (сода) или аммиака.

Технико-экономическая эффективность процесса аналогична процессу по режиму 13 (табл.2 и 4).

Пример 10

По технологии примера 6 осуществляют процесс получения спирта, включающего стадию подготовки полисахаридного сырья к микробиологической конверсии, однако в качестве диспергирующего устройства используют аппарат с высоскоростной мешалкой, в котором процессы диспергирования и гомогенизации осуществляют со скоростью 51,4 м/с, а в качестве производного полифосфорной кислоты применяют соединения общей формулы НО-[РО3Х]n-РО3Х2, где Х=этил, n= 2. В этом случае выход спирта составил 66,8 дал/т условного крахмала, при этом расход ферментов аналогичен расходу ферментов режима 14 (табл.2 и 4).

Пример 11

По технологии примера 6 осуществляют процесс получения спирта, однако в качестве производного полифосфорной кислоты используют смесь (мас.% 1:1) соединений общей формулы НО-[РО3Х]n-РО3Х2, где Х=этил, n=1 и Х=К, n=1. Технико-экономическая эффективность процесса аналогична процессу по режиму 14 (табл.2 и 4).

Пример 12

При получении спирта способ подготовки полисахаридного сырья к сбраживанию осуществляют аналогично примеру 6, однако разваривание водно-зернового замеса проводят не в ХМФО-аппарате(ах), как в случае примера 1, а в варочной станции в режиме непрерывного разваривания [Регламент производства спирта из крахмалистого сырья. Часть 1. Министерство пищевой промышленности. М.: ВНИИПрБ, 1979, 270 с] при температуре 135-145oС. По этому способу одновременно с подачей в смеситель дробленного зерна и воды подают суспензию α-амилолитических (разжижающих) ферментов из расчета 10-15% от общего количества разжижающих ферментов и водный раствор растворимых в питательной среде производных полифосфорных кислот общей формулы НО-[РО3Х]n-РО3Х2, где Х=К, n= 2. В процессе приготовления замеса водно-зерновую суспензию обрабатывают в аппарате, снабженном высокоскоростной мешалкой, в котором смешение и гомогенизацию осуществляют со скоростью 50-58 м/с.

Оставшееся количество α-амилазы (85-90% от расчетного общего количества) и расчетное количество глюкоамилолитического фермента задают на стадию осахаривания.

Результаты экспериментов по влиянию режима (режимов 1, 6, 11, 16) подготовки крахмалистого сырья к сбраживанию на технико-экономические показатели производства спирта представлены в табл.2 и 4.

Как видно из данных табл.2 и 4, обработка замеса диспергатором (высокоскоростной мешалкой) и/или растворимыми в питательной среде производными полифосфорных кислот указанной выше формулы с последующим развариванием замеса в диапазоне температур 135-145oС положительным образом повлияло на технико-экономические показатели производства спирта. Однако это положительное влияние для различных режимов подготовки крахмалистого сырья к сбраживанию имеет разноплановый характер, что обусловлено технологическими границами возможности работы варочной станции при варьировании взаимовлияющих параметров процесса - эффективная температура разваривания замеса и степень его гомогенности.

При реализации процесса производства спирта в случае обработки замеса только высокоскоростной мешалкой (режим 1), по сравнению с известным способом (режим 16), можно снизить без ухудшения качества сусла расход α-амилазы на 0,2 ед. АС/г условного крахмала и расход глюкоамилазы на 0,3 ед. ГлС/г условного крахмала. Кроме того, сокращается длительность брожения с 72 ч до 62 чв, т.е. на 10 ч.

Однако, повышение выхода спирта с тонны условного крахмала (режим 1) по сравнению с известным способом (режим 16) не наблюдается, что связано с неизбежным переваром хорошо гомогенизированного замеса (заметное потемнение сваренной массы) при установленных высоких температурах разваривания (135-145oС).

Аналогичную картину можно наблюдать, сравнивая процессы варки сырья в режимах 6 и 16: и в этом случае только использование производных полифосфорных кислот приводит к экономии эффективных доз разжижающих и осахаривающих ферментов, к сокращению длительности брожения, но также, за счет усиления эффекта перевара массы, повышения выхода спирта не наблюдают.

Совмещая режимы обработки (режим 11), т.е. используя прием диспергирования замеса в присутствии производных полифосфорных кислот, удается существенно снизить расход разжижающих и осахаривающих ферментов до 0,9 ед. АС/г условного крахмала и 4,4 ед. ГлС/г условного крахмала, соответственно.

Таким образом, раздельное использование диспергатора или производных полифосфорных кислот в технологии приготовление замеса при реализации высокотемпературного режима разваривания (135-145oС) возможно и желательно только с целью сокращения расхода ферментных препаратов на разжижение и осахаривание и с целью сокращения длительности брожения.

Пример 13

Способ осуществляет аналогично примеру 6, только температуру варки поддерживают на уровне 110-120oС (режимы 2, 7, 12, 17).

Результаты экспериментов по влиянию температурного режима (режимов 2, 7, 12, 17) подготовки полисахаридного сырья к сбраживанию на технико-экономические показатели производства спирта представлены в табл.2 и 4.

Как видно из данных табл.2 и 4, снижение температуры разваривания сырья по известному способу (режим 17) экономически нецелесообразно. При реализации этого способа температура разваривания сырья оказывается недостаточной, что приводит к неполному растворению крахмала зерна в питательной среде и, как следствие, к повышению в зрелой бражке уровня нерастворенного крахмала, повышению величины содержания остаточного количества несброженных сухих веществ в бражке (величина "отброда") и повышению количества несброженных сахаров по сравнению с процессом в режиме 16. Процесс спиртопроизводства по режиму 17 характеризуется снижением выхода спирта до 65,3 дал/т условного крахмала на фоне увеличения расхода разжижающих ферментов (до 2,5 ед. АС/г условного крахмала) и осахаривающих ферментов (до 6,4 ед. ГлС/г условного крахмала).

Обработка замеса либо диспергатором (скоростной мешалкой), либо производными полифосфорных кислот (режимы 2 и 7) с дальнейшим развариванием замеса при температуре 110-120oС улучшает технико-экономические показатели спиртопроизводства (выход спирта увеличивается до 65,7 дал/т условного крахмала и 65,9 дал/т условного крахмала), соответственно. Вместе с этим, в режиме 2 и 7 расход как разжижающих, так и осахаривающих ферментов уменьшается по сравнению с режимом 17 при сокращении длительности процесса брожения.

Более лучшие результаты получены при гомогенизации замеса диспергатором (скоростной мешалкой) в присутствии производных полифосфорных кислот, т.е. при реализации режима 12. В этом случае выход спирта составил 66,0 дал/т условного крахмала, расход разжижающего фермента снижен до 1,1 ед. АС/г условного крахмала, расход осахаривающего фермента - до 4,5 ед. ГлС/г условного крахмала, а длительность брожения снижена на 10 ч по сравнению с известным способом (режим 16) (табл.2).

Пример 14

По технологии примера 6 осуществляют процесс получения спирта, однако в качестве производного полифосфорной кислоты используют кальциевое нерастворимое в замесе соединение общей формулы НО-[РО3Х]n-РО3Х2, где Х=Са, n=15. Технико-экономическая эффективность процесса аналогична процессу по режиму 4 (обработка замеса только диспергатором). Таким образом, нерастворимые в замесе производные полифосфорной кислоты не оказывают никакого положительного эффекта на процесс спиртопроизводства.

Пример 15 (по способу-прототипу)

Измельченное на молотковых дробилках полисахаридное сырье (рожь) (проход дробленого зерна через сито с диаметром отверстий 1 мм не менее 75-80%) смешивают с теплой водой и бактериальным ферментным препаратом - источником α-амилазы (амилосубтилин Гх или Г3х), поддерживая температуру замеса на уровне 50-55oС. Амилосубтилин дозируют из расчета 1,5-2,0 ед. АС/г условного крахмала. Соотношение зерна и воды, поступающих в смеситель, составляет 1: 3,0-3,2 и устанавливается в зависимости от крахмалистости зерна с учетом того, чтобы концентрация сусла в осахаривателе была 16-18% по сахариметру. Продолжительность пребывания замеса в смесителе 10-12 мин. Затем замес, подогретый с помощью контактной головки до температуры 70-72oС, выдерживают в течение 2,0-2,5 ч в аппарате гидродинамической и ферментативной обработки первой ступени (ГДФО-1) при постоянном перемешивании замеса. Для лучшего сохранения активности α-амилазы ее введение осуществляют в 2 точки: 1,5 ед. АС/г условного крахмала в смеситель и 0,5 ед. АС/г условного крахмала в аппарат ГДФО-1. Далее замес подают в аппарат гидродинамической и ферментативной обработки второй ступени (ГДФО-2), где масса, проходя по секциям аппарата, нагревается от 65oС до 85oС с последующей выдержкой массы при температуре 105-110oС.

Для осахаривания стерилизованной и охлажденной массы ее смешивают с амилосубтилином Г3х из расчета 0,4-0,6 ед. АС/г условного крахмала и глюкаваморином Гх из расчета 6,2-6,4 ед. ГлС/г условного крахмала. Далее полученное осахаренное сусло охлаждают и сбраживают, а из зрелой бражки выделяют ректификованный спирт.

Результаты производственных экспериментов представлены в табл.2 (режим 17) и 4. Как видно из данных табл.2, при реализации процесса по способу-прототипу выход спирта с тонны условного крахмала составил 65,3 дал при длительности брожения 76 ч.

Пример 16 (по способу Регламента производства спирта из крахмалистого сырья. Часть 1. Министерство пищевой промышленности. М.: ВНИИПрБ, 1979, 270 с.)

Измельченное на молотковых дробилках полисахаридное сырье (рожь) (проход дробленого зерна через сито с диаметром отверстий 1 мм не менее 50-60%) смешивают с теплой водой, поддерживая температуру замеса на уровне 65-70oС. Соотношение зерна и воды, поступающих в смеситель-предразварник, составляет 1: 2,5-3,5 и устанавливается в зависимости от крахмалистости зерна с учетом того, чтобы концентрация сусла в осахаривателе была 16-18% по сахариметру. Продолжительность пребывания замеса в смесителе 10-12 мин. Подваренный замес подают в подогреватель, где его нагревают вторичным паром до 75-85oС и затем подают в контактную головку, где замес нагревают до температуры 135-145oС с последующей подачей его в варочную станцию.

Для осахаривания стерилизованной и охлажденной массы ее смешивают с амилосубтилином Г3х из расчета 1,9-2,1 ед. АС/г условного крахмала и глюкаваморином Гх из расчета 6,0-6,4 ед. ГлС/г условного крахмала. Далее полученное осахаренное сусло охлаждают и сбраживают, а из зрелой бражки выделяют ректификованный спирт.

Результаты производственных экспериментов представлены в табл.2 (режим 16). Как видно из данных табл.2, при реализации процесса по известному способу выход спирта с тонны условного крахмала составил 65,5 дал при длительности брожения 72 ч.

Пример 17

По технологии примера 6 осуществляют процесс получения спирта, однако в качестве катализатора для гидролиза полисахаридного сырья используют ортофосфорную кислоту из расчета 0,003 г на 1 г условного крахмала сырья, при этом обработку замеса проводят в S-эмульгаторе в зазоре между статором и ротом при значении градиента скорости 5,0•105 м/с•м.

В результате проведенного производственного эксперимента выход целевого продукта с 1 т условного крахмала составил 65,3 дал, что практически соответствует выходу спирта при проведении процесса подготовки крахмалсодержащего сырья к сбраживанию с использованием только диспергирующего устройства (табл.2, режим 4).

Пример 18

По технологии примера 6 осуществляют процесс получения спирта, однако в качестве катализатора для гидролиза полисахаридного сырья используют ортофосфат натрия в количестве 0,003 г на 1 г условного крахмала сырья, при этом обработку замеса в диспергирующем устройстве проводят так же, как и в примере 17.

В результате проведенного эксперимента выход спирта составил 65,1 дал с 1 т условного крахмала сырья, что ниже выхода спирта при проведении процесса подготовки полисахаридного сырья к сбраживанию с использованием диспергирующего устройства (см. табл.2, режим 4).

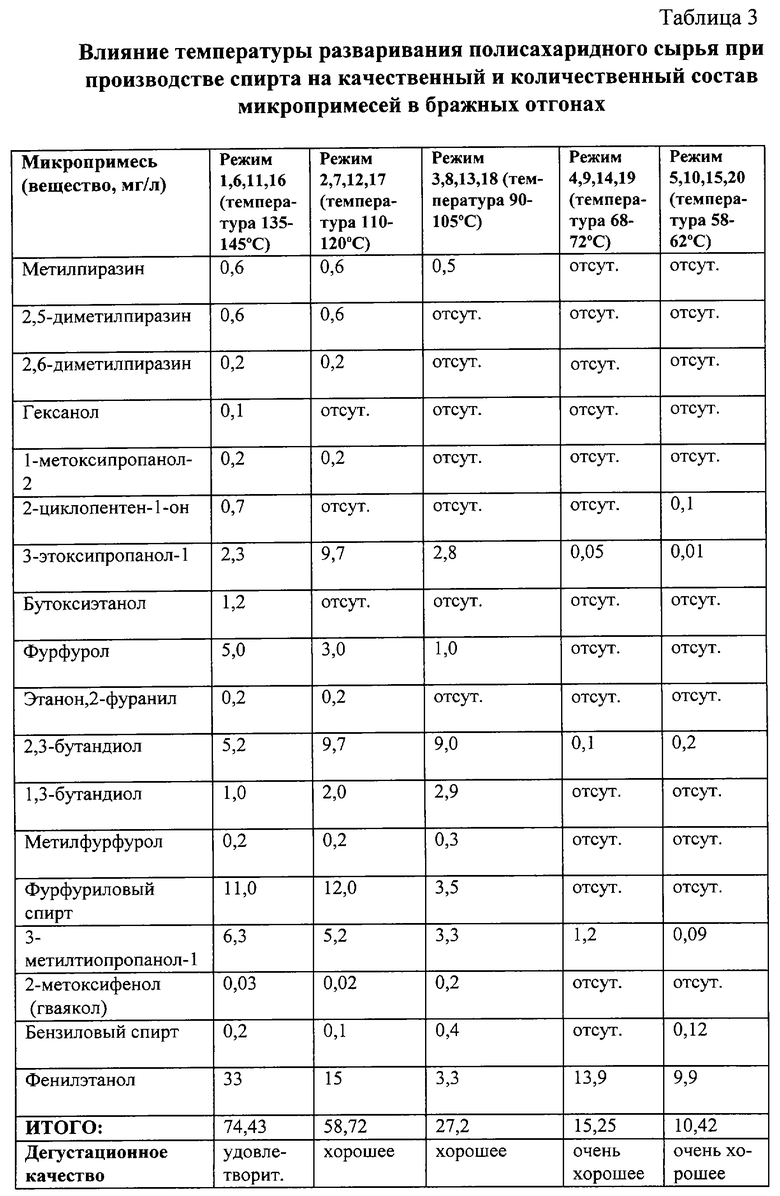

В полученных бражках (отгоны прямой перегонки зрелой бражки) во всех реализованных режимах подготовки полисахаридного сырья к микробиологической конвенверсии в технологии получения этилового спирта (режимы 1-20) проводили анализ на содержание в бражках микропримесей методом хромато-масс-спектрометрии. Дополнительно проводили дегустацию ректификованного спирта, полученного в процессах по режимам 1-20 (условия ректификации, а также способ и аппаратурно-технологическое оформление брагоректификационной установки были во всех случаях одинаковы). Данные представлены в табл.3.

Как видно из данных табл. 3, максимальное количество микропримесей в бражных отгонах было обнаружено в случае подготовки полисахаридного сырья к микробиологической конверсии, где температура разваривания сырья была максимальна (режим 6), при этом провоцирование процесса перевара массы диспергированием и/или введением производных полифосфорных кислот (режимы 1,6 и, особенно, 11) способствовало увеличению микропримесей в зрелых бражках. Снижение температуры тепловой обработки сырья при подготовке полисахаридного сырья к микробиологической конверсии в соответствии с предлагаемым способом приводит к значительному снижению микропримесей в зрелых бражках.

Качественный и количественный состав микропримесей влияет на дегустационные (органолептические) характеристики ректификованного спирта: с уменьшением их количества и разнообразия органолептические показатели спирта улучшаются. Так, спирты, полученные в режимах 4, 5, 9, 10, 14, 15, 19, 20, по сравнению со спиртами, полученными в процессах по режимам 1, 2, 3, 6, 7, 8, 11, 12, 13, 16, 17, 18, имели выраженный, без посторонних привкусов, но умеренный спиртовой запах и вкус. Эти спирты характеризовались отсутствием резкого запаха, сладковатым вкусом, без привкуса горечи, сильно ослабленным жжением слизистой ротовой полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 2001 |

|

RU2199586C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТАНОЛА | 1997 |

|

RU2111252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2010 |

|

RU2425883C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2534317C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2473693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 2012 |

|

RU2506312C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2024 |

|

RU2831227C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2525131C1 |

Изобретение относится к микробиологической промышленности и может быть использовано при производстве ферментов, белка, этилового спирта, кормов и др. Способ предусматривает подготовку полисахаридного сырья к микробиологической конверсии путем его измельчения и гомогенизации в диспергирующем устройстве в присутствии растворимых в питательной среде производных полифосфорных кислот общей формулы НО-[PO3X]n-PO3X2, где Х - щелочной металл, водород, ион аммония или алифатический радикал, а n≥1. В предпочтительном варианте в качестве диспергирующего устройства используют роторно-пульсационный аппарат типа S-эмульгатор. Способ обеспечивает снижение температуры тепловой обработки полисахаридного сырья, снижение расхода разжижающих и осахаривающих ферментов, сокращение длительности процесса микробиологической конверсии, увеличение выхода целевых продуктов, а также улучшение потребительских качеств целевых продуктов. 4 табл.

Способ подготовки полисахаридного сырья к микробиологической конверсии, включающий измельчение и гомогенизацию полисахаридного сырья с последующим переводом его в питательные среды, отличающийся тем, что измельчение и гомогенизацию проводят в диспергирующем устройстве в присутствии растворимых в питательных средах производных полифосфорных кислот общей формулы НО-[РО3Х] n-РО3Х2, где Х - щелочной металл, водород, ион аммония или алифатический органический радикал, а n≥1.

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ (ВАРИАНТ) | 1994 |

|

RU2042713C1 |

| Типовой технологический регламент производства спирта из крахмалистого сырья | |||

| Министерство сельского хозяйства и продовольствия Российской Федерации | |||

| - М., 1998 | |||

| RU 94011369 A1, 27.10.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2090614C1 |

| Способ выращивания кормовых дрожжей на гидролизатах целлюлозы | 1959 |

|

SU123125A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| АХМЕТОВ Н.С | |||

| Общая и неорганическая химия | |||

| - М.: Высшая школа, 2001, с.403-406 | |||

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, 1972, т.1, с.961-962, т.2, с.370. | |||

Авторы

Даты

2003-04-20—Публикация

2000-07-21—Подача