Изобретение относится к способам испытаний материалов и элементов конструкций, а точнее к способам определения долговечности конкретного изделия при стационарном нагружении.

Известны способы определения долговечности τ, сек (или N в циклах), например [1], предусматривающие разрушение нескольких групп образцов материала при разных стационарных режимах нагружения с разным значением нагрузки L или напряжения σ, характеризующих режим. По результатам таких испытаний судят о долговечности изделия. Недостаток таких способов - низкая достоверность - обусловлен возможным отличием свойств изделия от свойств образцов, например, из-за масштабного фактора.

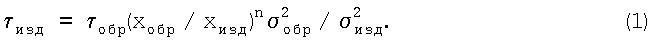

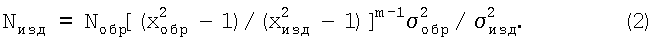

Наиболее близок к предлагаемому изобретению способ [Авт. св. СССР №1647356 A1], заключающийся в том, что неразрушающим методом определяют предельную (Для хрупкого материала можно указать по крайней мере две предельные нагрузки Lпр и соответствующие им напряжения σпр: максимальную разрушающую нагрузку Lmax при нагружении с заданным темпом до разрушения и максимальную неразрушающую (пороговую) нагрузку L0, без превышения которой прочность материала, в частности само значение L0, не снижается во времени. При линейном напряженном состоянии материала значению Lmax отвечает предел кратковременной прочности σпч, а значению L0 - предел длительной прочности σ0. Значение Lmax можно определить как разрушающим, так и неразрушающим способом [2, 3, 4]. Значение L0 можно определить только неразрушающим способом [5, 6]. Если при длительном нагружении L>L0, то L0 снижается во времени.) нагрузку Lпр, или предельное напряжение σпр, для изделия и для образцов из материала изделия, определяют на образцах соотношение долговечностей при разных соотношениях действующего напряжения σ к предельному напряжению σпр(х=σ/σпр=L/Lпр), рассчитывают для изделия хизд=L/Lпр=σ/σпр с учетом нагрузки L, характеризующей стационарный режим предстоящей работы изделия, и по этим результатам определяют долговечность изделия. Соотношения долговечностей при разных значениях Х в настоящее время обоснованы теоретически [7 с.117], [8]; хорошо проверены экспериментально и выражаются через безразмерный параметр уравнения движения трещины n (при (σ=const) или m - при стационарном циклическом нагружении:

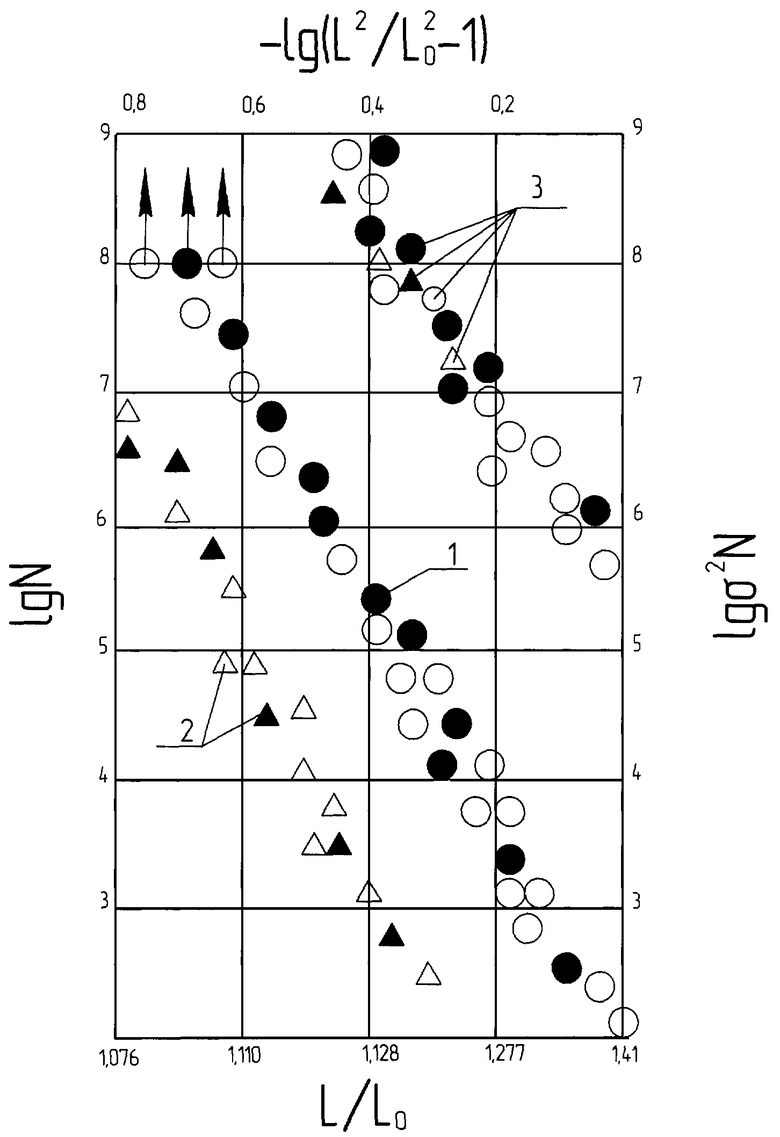

Параметры m и n можно определить на образцах с искусственными дефектами без их разрушения [7 с.103…109], [9]. Причем совершенно необязательно, чтобы вид деформации образца и изделия совпадали, т.к. существует обобщенная для материала зависимость σ2τ (или σ2N) - см. совокупность 3 точек на графике.

Недостаток прототипа обусловлен тем, что, как показали опыты при использовании Lmax в качестве Lпр долговечности коррелируются с x лишь при τ≤104 c или при N≤105.

Цель изобретения - расширение возможности способа - достигают тем, что, как в прототипе, определяют неразрушающим методом предельную нагрузку для изделия и для каждого образца представительной выборки из материала изделия, на образцах экспресс-методом определяют безразмерный параметр уравнения движения трещины и по полученным результатам судят о долговечности изделия при заданном режиме нагружения. Но в отличие от прототипа образцы испытывают при постоянном xобр=[L/Lпр)обр, обеспечивающем малые долговечности (10…1000 с). При этом для образцов или и для изделия в качестве Lпр определяют пороговую нагрузку L0, что обеспечивает хорошую корреляцию между долговечностью τ и x как при малых, так и при больших долговечностях. Эти отличия значительно сужают доверительный интервал среднего значения τ при xобр=const. Однако для сохранения такой связи между τ (или N) и x необходимо при определении пороговой нагрузки изделие или образец ориентировать относительно нагрузки так же, как при дальнейшем их использовании. Экспериментально установлено, в частности, что изменение направления изгиба образца может привести к изменению пороговой нагрузки в несколько раз из-за различной формы, ориентации и размеров опасного дефекта, попадающего в зону наибольшего растяжения.

На графике приведены результаты усталостных испытаний ферритовых образцов знакопостоянным циклом от нулевой при изгибе с минимальным напряжением σ 38,6 (○) и 50,3 МПа (●), а также при сжатии с напряжением 500(Δ) и 700 МПа(▲); N - число циклов до разрушения; L0 - пороговая нагрузка; L - максимальная нагрузка цикла; совокупность точек 1 - зависимость lgN от lg(L2/L2 0-1) при изгибе; совокупность точек 2 - зависимость lgN от lg(L2/L2 0-1) при сжатии; а совокупность точек 3 - обобщенная зависимость lgσ2N от lg(L2/L2 0-1) для феррита.

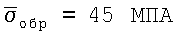

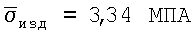

Способ реализовали и проверили на 40 пластинах (103·26·8,4 мм3) того же феррита, для которого приведена графическая зависимость lgN от L/L0, используемая при реализации прототипа. Из таких же пластин вырезали 9 образцов для определения m и n методами механического разрушения [9] и 36 образцов (103·8,4·6 мм3), на пластине и на каждом из 36 образце у одного конца обозначили знаками «+» и «-» две противоположные грани и при статическом нагружении, используя эффект Эльбера, определили значения L0 в условиях чистого изгиба, располагая грань «+» в зоне растяжения, а грань «-» в область сжатия. При этом образцы и пластины нагружали по четырехточечной схеме, установив в приспособлении до упора конец со знаком «+», «-» и отметив точки приложения активных и реактивных сил, перпендикулярных оси стержня. Для каждого из 36 образцов по значению L0 рассчитали нагрузку L из условия xсбр=L/L0=1,34, а для пластины - из условия xпл=L/L0=1,11. Для образцов осредненное напряжение получилось  , для пластины

, для пластины  . Среднее значение m для 9 образцов оказалось

. Среднее значение m для 9 образцов оказалось  (доверительный интервал указан при вероятности р=0.95). Установив по меткам, в пульсаторе испытали при рассчитанных L как образцы, так и пластину в условиях цикла от нулевой и определили их долговечности. Средняя долговечность для образцов оказалась равной

(доверительный интервал указан при вероятности р=0.95). Установив по меткам, в пульсаторе испытали при рассчитанных L как образцы, так и пластину в условиях цикла от нулевой и определили их долговечности. Средняя долговечность для образцов оказалась равной  . При этом рассчитанная по (2) долговечность пластины Nизд=7311168 циклов близка к полученному экспериментально для пластины значению 7096820.

. При этом рассчитанная по (2) долговечность пластины Nизд=7311168 циклов близка к полученному экспериментально для пластины значению 7096820.

Получение приведенной на графике совокупности точек 1 (реализация прототипа) потребовало ~8·107 сек (960 дней) машинного времени, тогда как реализация предложенного способа - 8 часов.

Предложенное изобретение не только сокращает длительность испытаний, необходимых для оценки долговечности конкретного изделия при заданном режиме нагружения, но и позволяет проводить эти испытания в условиях изгиба, сжатия, растяжения независимо от вида деформации изделия.

Источники информации

1. Авт.св. СССР №901887.

2. Авт.св. СССР №879444.

3. Авт.св. СССР №1536251.

4. Авт.св. СССР №1769122.

5. Авт.св. СССР №1620930.

6. Заявка №2005131106/20(034875) от 3.10.2005.

7. А.Г.Эванс, Т.К.Ленгдон «Конструкционная керамика». - М.: Металлургия, 1980. - 256 с.

8. С.Г.Никольский, В.О.Бормоткин. О роли нагрузки в развитии трещин/ II международная конференция «Проблемы прогнозирования надежности и долговечности металлоконструкций…», СПб ГТУ, 1997, с.86-88.

9. Е.А.Гузеев, С.Н.Леонович, К.А.Пиридов Механика разрушения бетона: вопросы теории и практики. - Брест: БПИ, 1999. - 217 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗРАЗМЕРНОГО ПАРАМЕТРА РАЗВИТИЯ ТРЕЩИНЫ | 2006 |

|

RU2333484C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЯ ИЗ ХРУПКОГО МАТЕРИАЛА | 2005 |

|

RU2305281C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗУПРОЧНЕНИЯ НАГРУЖЕННЫХ ГОРНЫХ ПОРОД | 2004 |

|

RU2261327C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2006813C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УПРУГИХ И РЕОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2142629C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 2014 |

|

RU2585796C1 |

| ПРОВОЛОЧНЫЙ ЭКСТЕНЗОМЕТР | 2004 |

|

RU2282138C2 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ИЗДЕЛИЙ ПРИ НАГРУЖЕНИИ | 2010 |

|

RU2449266C1 |

| Способ определения долговечности изделия из хрупкого материала | 1989 |

|

SU1647356A1 |

Использование: для определения долговечности изделия из хрупкого материала. Сущность заключается в том, что определяют неразрушающим методом предельную нагрузку для изделия и для каждого образца представительной выборки из материала изделия, при этом все образцы из материала изделия испытывают при любом виде деформации, но при неизменном отношении нагрузки, характеризующей режим, к пороговой нагрузке, еще не снижающей прочность образца, определяют значение пороговой нагрузки изделия и отношение к ней нагрузки, характеризующей предстоящее стационарное нагружение изделия, а при определении пороговой нагрузки изделие или образец ориентируют относительно нагрузки так же, как при дальнейшем их использовании, затем на образцах определяют долговечность при известном отношении действующей нагрузки к предельной, а также экспресс-методом безразмерный параметр уравнения движения трещины и по полученным результатам судят о долговечности изделия при заданном режиме нагружения. Технический результат: сокращение длительности испытаний, необходимых для оценки долговечности конкретного изделия при заданном режиме нагружения, а также обеспечение возможности проведения испытаний в условиях изгиба, сжатия, растяжения независимо от вида деформации изделия. 1 ил.

Способ определения долговечности изделия из хрупкого материала при стационарном нагружении, заключающийся в том, что определяют неразрушающим методом предельную нагрузку для изделия и для каждого образца представительной выборки из материала изделия, на образцах определяют долговечность при известном отношении действующей нагрузки к предельной, а также экспресс-методом безразмерный параметр уравнения движения трещины и по полученным результатам судят о долговечности изделия при заданном режиме нагружения, отличающийся тем, что все образцы испытывают при любом виде деформации, но при неизменном отношении нагрузки, характеризующей режим, к пороговой нагрузке, еще не снижающей прочность образца, определяют значение пороговой нагрузки изделия и отношение к ней нагрузки, характеризующей предстоящее стационарное нагружение изделия, а при определении пороговой нагрузки изделие или образец ориентируют относительно нагрузки так же, как при дальнейшем их использовании.

| Способ определения долговечности изделия из хрупкого материала | 1989 |

|

SU1647356A1 |

| Способ определения долговечности конструкционного материала | 1979 |

|

SU901887A1 |

| Устройство для испытаний на прочность хрупкого материала | 1991 |

|

SU1827568A1 |

| ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА ДЛЯ ГЛУШИТЕЛЕЙ ШУМА КОМПРЕССОРНЫХ СТАНЦИЙ | 2015 |

|

RU2581969C1 |

Авторы

Даты

2009-06-20—Публикация

2006-11-22—Подача