Изобретение относится к способам контроля остаточных напряжений в сварных соединениях и изделиях из ферромагнитных и парамагнитных материалов с осуществленными над ними различными технологическими операциями по распределению остаточной намагниченности, сформировавшейся естественным образом в процессе их изготовления, и может быть использовано в различных отраслях техники в качестве метода неразрушающего контроля.

Для отдельных деталей и изделий, а также для сварных соединений способ основан на регистрации собственных магнитных полей рассеяния (СМПР), возникающих в зонах концентрации остаточных напряжений, после их изготовления и охлаждения в магнитном поле Земли. При этом СМПР, характеризующие распределение остаточной намагниченности, отображают структурную и технологическую наследственность металла изделий и сварных соединений.

В условиях эксплуатации изделий остаточная намагниченность, сформировавшаяся при изготовлении, изменяется под действием напряжений и деформаций от рабочих нагрузок. В исследованиях установлено, что изменение намагниченности изделий и, соответственно, измеряемого СМПР при растяжении, сжатии, кручении и циклическом нагружении однозначно связано с максимальными рабочими напряжениями, что позволяет использовать параметр, как элемент магнитной памяти металла.

Таким образом, в способе используется магнитная память металла к зонам концентрации напряжений, обусловленным технологией изготовления изделий и действием рабочих нагрузок.

Физические основы «эффекта магнитной памяти металла» и практический опыт его использования для диагностики оборудования и конструкций изложен в ряде работ (Дубов А.А., Диагностика котельных труб с использованием магнитной памяти металла. Энергоатомиздат, 1995 г., 110 с.), (Власов В.Т., Дубов А.А. Физические основы метода магнитной памяти металла. М.: ЗАО «Тиссо», 2004 г., 424 с.), (Энергодиагностика - физическая основа метода магнитной памяти металла. Территория NTD, №2, 2014 г., с. 46-49).

Известны способы определения остаточных напряжений, основанные на использовании естественной намагниченности металла изделий (Патент РФ 2029262, G01/L 1/12, опубл. 1995 г.), (Патент РФ 2029263, G01/L 1/12, опубл. 1995 г.), (Патент СССР 1779954, G01/L 1/12, опубл. 1992 г.). Их ограничениями являются: распространение только для анализа ферромагнитных материалов, возможность определения только качественных характеристик изделия без осуществления выявления годных и негодных для эксплуатации изделий, невозможность контроля после осуществления над изделиями или деталями различных технологических операций.

Наиболее близким по своей технической сущности к заявляемому является способ контроля качества изделий, использующий измерение напряженности Н магнитного поля на поверхности изделия и контроль остаточных напряжений в сварных соединениях и изделиях из ферромагнитных и парамагнитных материалов с осуществленными над ними различными техническими операциями. (Патент РФ 2214589, G01N 27/72, G01/L 1/12, опубл. 20.10.2003 г.).

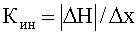

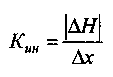

В этом способе измеряют величину напряженности Н магнитного поля на поверхности изделия в точках контроля с одинаковой длиной Δх расстояния между двумя соседними точками контроля Δх=xi+1-xi, где i - номер точки, определяют величины модулей разности значений напряженности магнитного поля в точках контроля, определяют среднее значение коэффициента

Однако в известном способе не учитывается напряженное состояние изделия в момент приложения нагрузки и его относительное изменение по отношению к исходному состоянию, а также не производятся измерения максимальной величины напряженности магнитного поля, соответствующей максимальной величине напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля.

Кроме того, в известном способе не учитываются геометрические параметры магнитных аномалий, возникающие в локальных зонах максимальных напряжений и способ определения предельного значения магнитного показателя mпр, характеризующего предельное напряженное состояние металла изделия перед его разрушением. Во многих практических задачах очень важно определить изменение напряженного состояния изделия до и после приложения нагрузки или до и после какой-либо технологической операции в сравнении с исходным состоянием изделия. В известном способе при оценке качества изделия (или множества однотипных изделий) по сути сравниваются измеренные значения магнитного поля и его градиента с измеренными значениями этих параметров образца годного изделия. При этом не учитывается различие всех однотипных изделий, в том числе и образцовых, по структурной неоднородности и по внутренним напряжениям.

Таким образом, известный способ имеет недостаточную эффективность и точность контроля действующих и остаточных напряжений в изделиях, не позволяет определить предельное состояние изделия до его разрушения и ресурс эксплуатации.

Решаемая изобретением задача - расширение функциональных возможностей.

Технический результат, который может быть получен при осуществлении способа, - повышение эффективности и точности контроля действующих и остаточных напряжений в изделиях, определение предельного состояния изделия перед его разрушением и ресурса его эксплуатации за счет более точного определения зон концентрации напряжений.

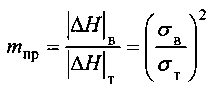

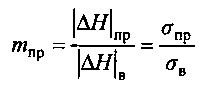

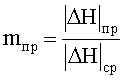

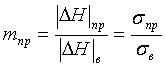

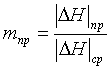

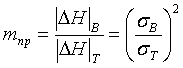

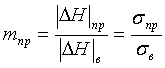

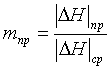

Для решения поставленной задачи с достижением технического результата в известном способе контроля качества изделий, в котором измеряют величину напряженности Н магнитного поля на поверхности изделия в точках контроля с одинаковой длиной Δх расстояния между двумя соседними точками контроля Δх=xi+1-xi, где i - номер точки, определяют величины модулей разности значений напряженности магнитного поля в точках контроля, определяют среднее значение коэффициента

и/или

и/или  где

где

σт - напряжение текучести,

σв - напряжение прочности,

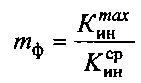

σпр - предельное значение напряжений в зоне концентрации напряжений, определяют магнитный показатель тиф, характеризующий фактическое напряженное состояние изделия в зоне концентрации напряжений,

,

,

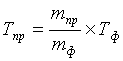

оценивают предельное время эксплуатации изделия

, где

, где

Тф - фактическое время эксплуатации изделия,

и определяют остаточный ресурс Тост эксплуатации изделия Тост=Тпр-Тф.

Возможны дополнительные варианты осуществления способа, в которых целесообразно чтобы:

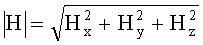

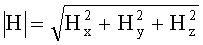

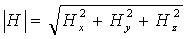

- при измерении величины Н магнитного поля измеряли в каждой точке контроля три составляющие магнитного поля - нормальную Ну и две взаимно-перпендикулярные тангенциальные составляющие Нх и Hz, затем определяют в каждой точке контроля модульное значение результирующего поля

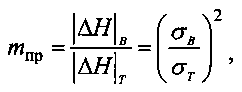

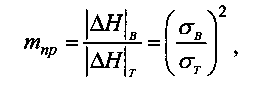

- для определения предельного значения магнитного параметра mпр, характеризующего предельное напряженное состояние металла, из которого изготовлено изделие, производили испытания образца, изготовленного из того же металла, что и само изделие, на растяжение при приложении статической и/или циклической нагрузки до стадии разрушения образца, и, используя полученные в результате испытаний образца соответствующие параметрам σт, σв, σпр в зоне разрушения образца, определяют магнитный показатель mпр по соотношению  или

или  для статических испытаний образца или

для статических испытаний образца или

- определение Кин,

Кроме того, возможны дополнительные варианты осуществления способа, указанные в ближайшем аналоге.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

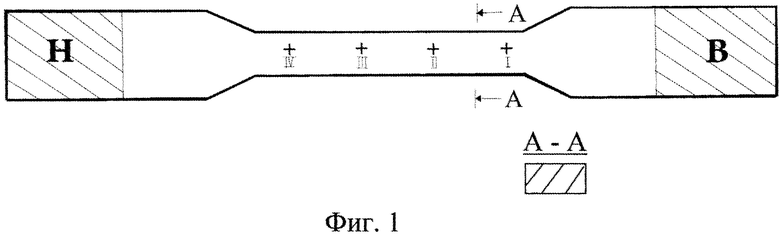

Фигура 1 изображает стандартный образец для его статического нагружения на разрывной машине;

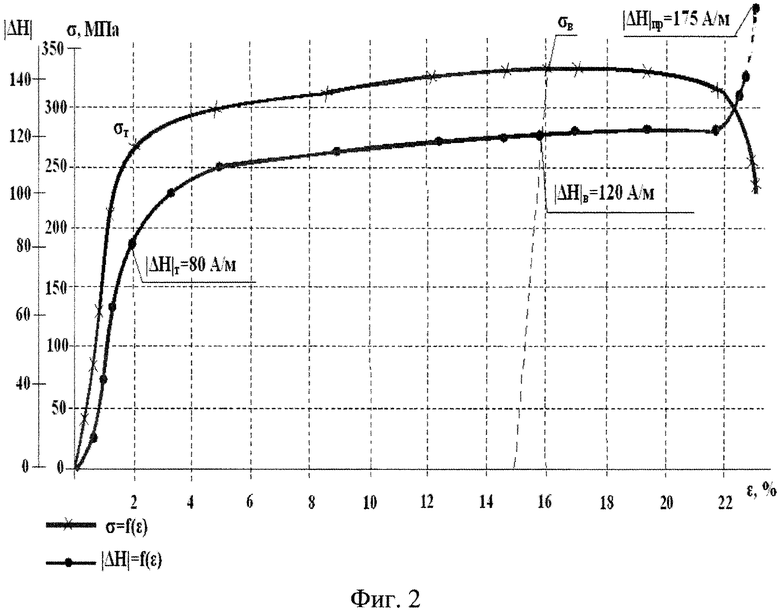

Фиг. 2 - диаграмму напряжение-деформация «σ-ε», построенную по результатам испытания образца из стали 20 на растяжение, а также график изменения результирующего магнитного поля

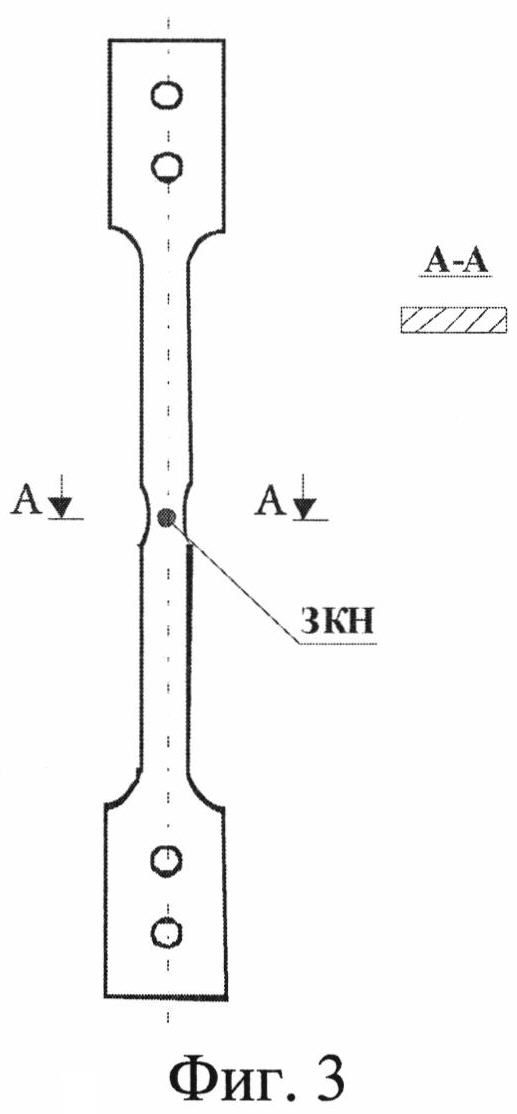

Фиг. 3 - то же, что фиг. 1, для циклического нагружения растяжением стандартного образца;

Фиг. 4 - диаграмму циклического деформирования «σ-ε», зафиксированную на образце из стали 20;

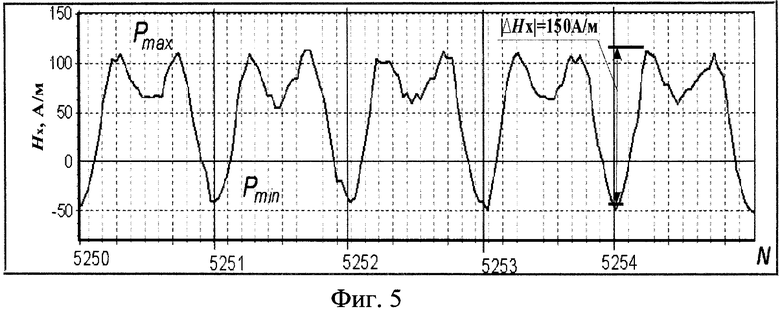

Фиг. 5 - временную зависимость тангенциальной составляющей магнитного поля Нх от циклической нагрузки растяжения с частотой 1 Гц для образца из стали 20;

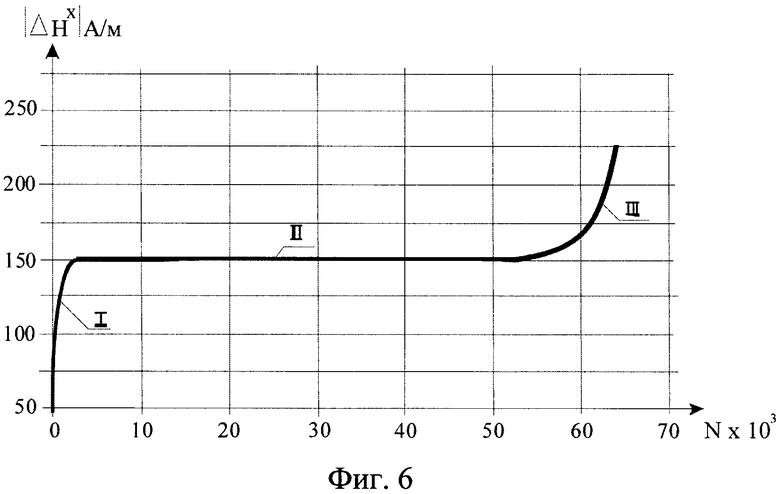

Фиг. 6 - изменение амплитудного значения тангенциальной составляющей магнитного поля в ЗКН (в сечении А-А на фиг. 3) для образца из стали 20 в зависимости от числа циклов нагружения растягивающей нагрузкой (0,2÷0,95)σт с частотой 1 Гц;

Фиг. 7 - схему контроля узла А стыковки трубопроводов (⌀273 мм и ⌀600 мм) тепловой электростанции;

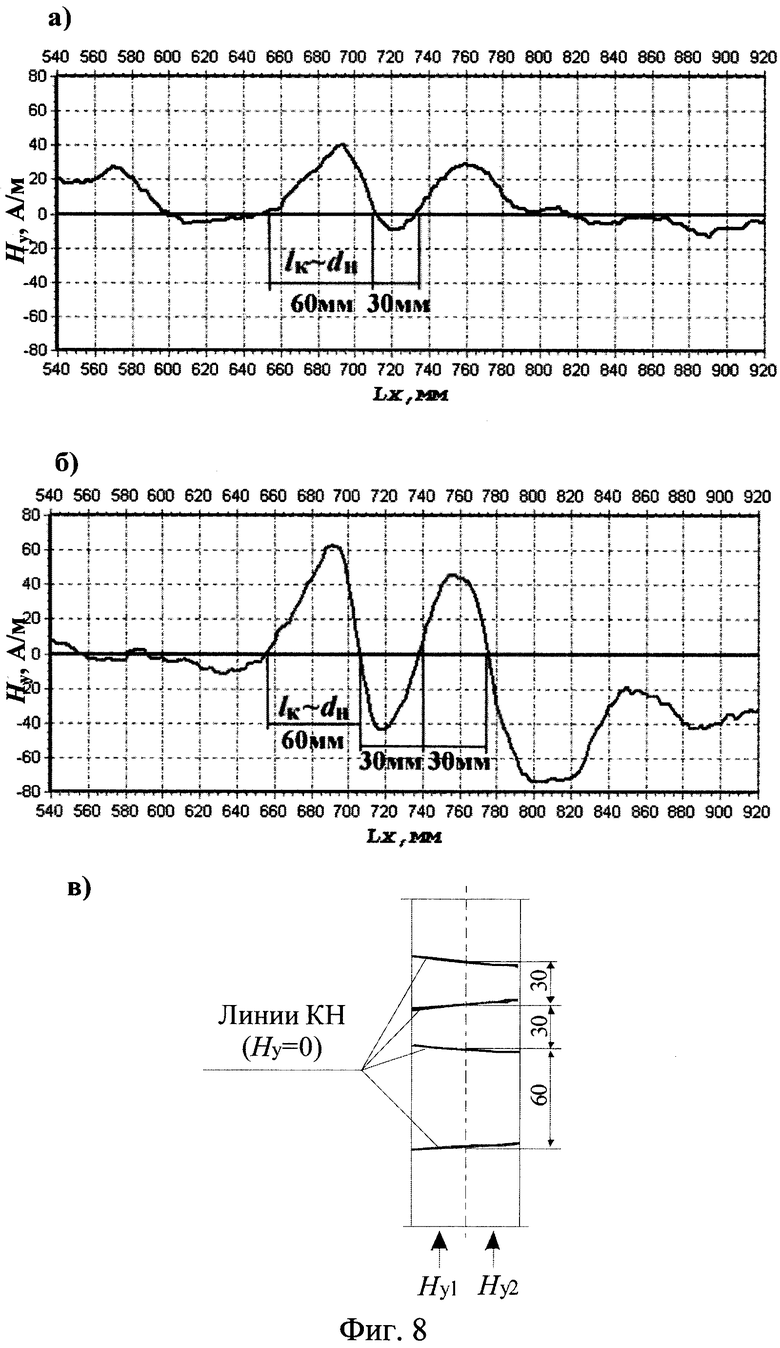

Фиг. 8 - результаты контроля трубы №51, диаметром 60 мм промежуточного экрана котла КВГМ-50 в зоне КН, где а) и б) типичные фрагменты распределения нормальной составляющей магнитного поля Ну в ЗКН; в) линии концентрации напряжении КН (Ну=0), зафиксированные в двухканальном режиме контроля (Hy1 и Ну2).

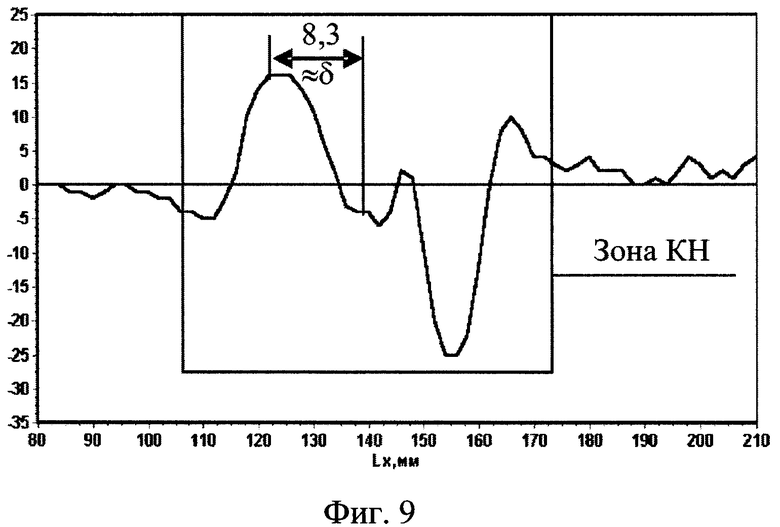

Фиг. 9 - зависимость распределения нормальной составляющей магнитного поля Ну в одном из участков газопровода с ЗКН;

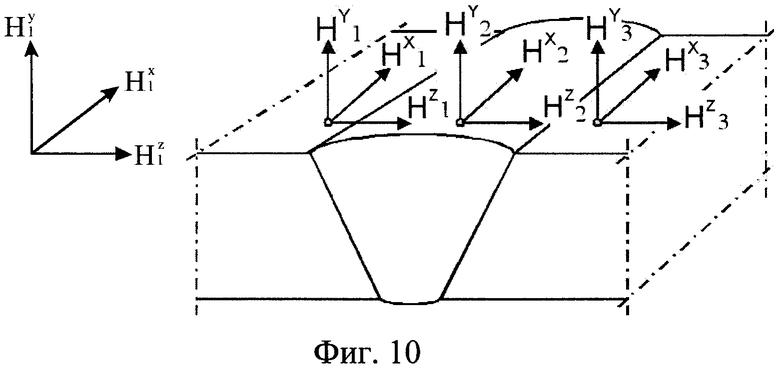

Фиг. 10 - схему измерения напряженности магнитного поля, сформировавшегося при сварке (⌀108×6), с применением сканирующего устройства с трехкомпонентными феррозондовыми преобразователями;

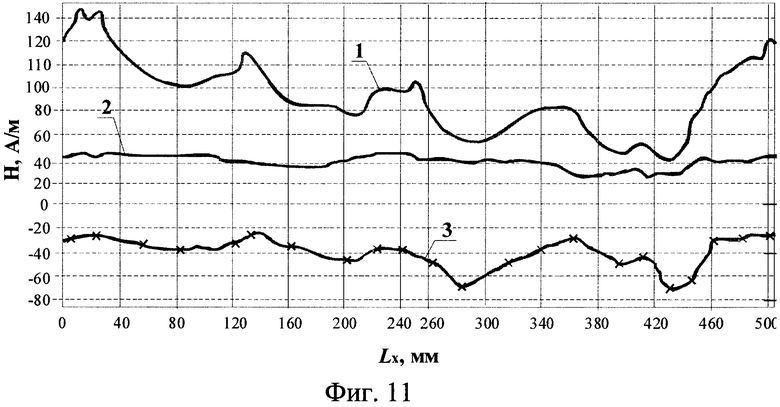

Фиг.11 - распределение средней результирующей напряженности поля |Н| вдоль стыкового сварного шва образца (⌀159×6), где 1 - после сварки; 2 - после термической обработки; 3 - график снижения уровня остаточных напряжений в %;

Пример определения mпр при статическом нагружении растяжением стандартного образца в виде пластины на разрывной машине (фиг. 1).

Образец изготавливается из той же марки стали, что и самое изделие (трубопровод, сосуд, узел конструкции).

Испытание образца на растяжение выполняется одновременно с измерением собственного магнитного поля образца путем установки нескольких трехкомпонентных датчиков вдоль рабочей части образца вблизи его поверхности с равным расстоянием между центрами датчиков (фиг. 1). На этой фигуре обозначено В - верхний зажим; Н - нижний зажим; I, II, III, IV - номера трехкомпонентных датчиков (Hx„ Hy„ Hz); + - места установки датчиков. Датчики подключаются через преобразователь на ноутбук или к магнитометру с регистрирующим устройством и блоком памяти. С заранее заданной скоростью деформации к образцу прикладывается нагрузка растяжения вплоть до его разрушения. На регистраторе разрывной машины строится диаграмма нагрузка-удлинение «Р-Δl» с дальнейшим ее переводом по известным правилам в диаграмму напряжение-деформация «σ-ε».

На фиг. 2 показана диаграмма «σ-ε», построенная по результатам испытания образца из стали 20 на растяжение. Здесь же на фиг. 2 представлен график изменения результирующего магнитного поля

Используя полученные в результате испытаний образца значения

или

где σпр - предельное (истинное) значение напряжений в зоне максимального сужения образца (в «шейке»).

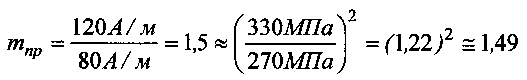

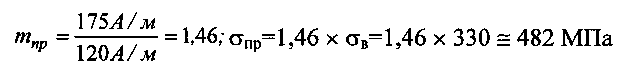

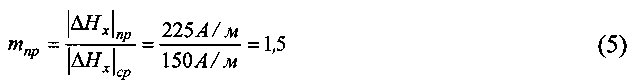

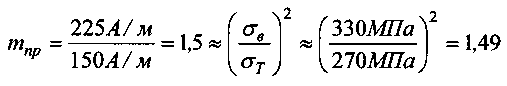

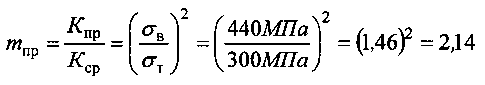

Подставляя численные значения магнитных и механических параметров из результатов испытаний образца (см. фиг. 2) в соотношения (1) и (2), получаем:

Численные значения соотношений (1) и (2), полученные при разных уровнях напряжений и деформаций оказались примерно равными с незначительной погрешностью:

Энергетические соотношения (1) и (2), полученные при испытании образца, используются при определении предельного значения mпр непосредственно для изделия, изготовленного из того же материала, что и образец.

Пример определения mпр при циклическом нагружении растяжением стандартного образца из стали 20 в виде пластины на разрывной машине (фиг. 3). На фигуре 3 показана форма и размеры образцов для испытаний на циклическую нагрузку растяжения, где ЗКН - зона концентрации напряжений - зона контроля, а О - отверстия для установки в зажимы испытательной машины.

В середине образца выполняется сужение сечения с целью определения места предполагаемого разрушения и максимального деформирования и, соответственно, с целью определения места установки трехкомпонентного датчика регистрирующего прибора, фиксирующего изменение

При испытании образца на циклическую нагрузку растяжения допускается измерять только тангенциальную составляющую магнитного поля и ее изменение

Величину амплитуды нагрузки растяжения и частоту ее приложения выбирают в зависимости от условий приложения рабочих нагрузок на изделие для которого ставится задача определения параметра mпр. Для реального изделия, испытывающего несколько видов нагрузок, необходимо измерение трех составляющих магнитного поля - нормальной Ну и двух взаимно-перпендикулярных тангенциальных составляющих Нх и Hz. Затем определяют в каждой точке контроля модульное значение результирующего поля

На фигуре 4 представлена диаграмма циклического деформирования «σ-ε» на образце из стали 20 циклического деформирования растяжением в диапазоне нагрузок (0,2÷0,95) σт при частоте приложения нагрузки 1 Гц.

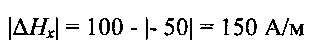

На фигуре 5 показан фрагмент изменения тангенциальной составляющей магнитного поля Нх от количества циклического нагружения растяжения (N), соответствующая указанным параметрам нагружения на диаграмме «σ-ε» для образца из стали 20. Здесь Pmax и Pmin - положения кривой Нх, зафиксированные в момент приложения, соответственно, максимальной и минимальной нагрузки в установившийся режиме после 5000 циклов нагрузки N. Из фиг. 5 видно, что модульное значение амплитудного изменения магнитного поля в установившемся режиме приложения циклической нагрузки равно:

На фигуре 6 показано амплитудное изменение тангенциальной составляющей магнитного поля

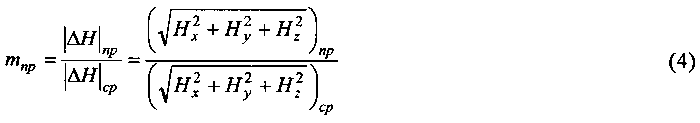

Определение mпр на основе испытаний образцов с циклической нагрузкой выполняется в соответствии с соотношением:

где

При измерении магнитного поля трехкомпонентным датчиком, соотношение (3) будет иметь следующее выражение:

На основе соотношения (3) определяем численное значение mпр по результатам испытаний на циклическую нагрузку образца из стали 20 (фиг. 6):

Численное значение параметра mпр (5), полученное при циклических испытаниях, должно соответствовать численному значению энергетического соотношения (2), полученному при статических испытаниях аналогичных образцов, одинаковых по форме, типоразмеру и изготовленных из одной марки стали. Механические характеристики для рассматриваемого образца из стали 20, полученные при статических испытаниях равны:

На основе сравнения магнитных и механических параметров получаем численное подтверждение энергетических соотношений (1) и (5) для образца из стали 20 по результатам циклических испытаний:

Представленные примеры результатов испытаний однотипных образцов, изготовленных из одной марки стали на статическую и циклическую нагрузку растяжения свидетельствуют о том, что образцы имеют одинаковую энергоемкость, которая характеризует их одинаковое предельное состояние перед разрушением независимо от вида и величины прилагаемой нагрузки (статической или циклической). При этом предельное состояние наступает в разное время в зависимости от вида и величины прилагаемой нагрузки.

На основе полученных результатов испытаний, согласно изобретению, предлагается использовать магнитомеханические энергетические соотношения (1), (2) и (3) для оценки ресурса различных изделий в условиях их эксплуатации и технологических обработок.

При определении градиента магнитного поля Кин и, соответственно, магнитного параметра m в зонах концентрации напряжений (ЗКН) изделий, в отличие от ближайшего аналога по данному изобретению используются геометрические характеристики магнитных аномалий, возникающих в ЗКН, обусловленные магнитомеханическими закономерностями и геометрическими параметрами изделия.

На фиг. 7 представлены результаты контроля узла стыковки трубопровода диаметром 273 мм сброса пара в конденсатор от линии промперегрева диаметром 600 мм тепловой схемы электростанции. Данные трубы работают в разных условиях по температурной компенсации. В результате труба меньшего диаметра оказалась подвержена циклическому воздействию скручивающей нагрузки в периоды изменения рабочих параметров. При контроле методом магнитной памяти металла в зоне сварного соединения (узел А) были выявлены линии изменения знака нормальной составляющей магнитного поля Ну (линии Ну=0), расположенные перпендикулярно сварному шву. При этом расстояние 4 между линиями Ну=0 оказалось кратным толщине стенки трубы δ: lk=(1÷2)δ.

На фигуре 8 представлены результаты контроля котельной трубы диаметром dн=60 мм. Стрелками ↑↑ - показано направление измерения магнитного поля рассеяния Ну1 и Ну2. Из фиг. 8 видно, что расстояние lk между экстремальными значениями нормальной составляющей поля Ну равно (кратно) половине или одному диаметру трубы: lk=0,5 dн или lk=dн.

В результате проведения многочисленных экспериментальных работ установлено, что линии Ну=0, соответствуют линиям концентрации напряжений, которые обусловлены расположением площадок скольжения на поверхности металла труб, возникающих в ЗКН под действием рабочих нагрузок.

При контроле протяженных трубопроводов установлено также, что расстояние между экстремальными значениями измеряемого магнитного поля может быть равно или кратно длине отдельных труб (lтр), сваренных между собой в трубопровод, т.е. lk=lтр.

Использование геометрических характеристик магнитных аномалий, обусловленных геометрическими параметрами изделия, позволяет при контроле отличать полезные сигналы (аномалии) от помех, что позволяет на практике более эффективно определять участки с зонами концентрации напряжений, в которых наиболее интенсивно развиваются повреждения.

Используя магнитомеханические энергетические соотношения (1) и (2), полученные на образцах в экспериментальных исследованиях, осуществляется определение предельного состояния металла и ресурса однотипных изделий и узлов оборудования, находящихся в эксплуатации.

Для осуществления предлагаемого способа во время ремонта изделий (после снятия рабочей нагрузки) измеряют вдоль поверхности изделия собственное магнитное поле и его составляющие (Нх, Ну, Hz) затем определяют в каждой точке контроля модульное значение результирующего поля |H| (или одной из составляющих поля) и его градиента на длине между двумя соседними точками контроля

и далее, в соответствии с известным способом для ближайшего аналога, определяют среднее значение градиента

Рассмотрим предлагаемое техническое решение для определения предельного состояния и ресурса изделий на следующем примере.

При контроле газопроводов ⌀219×8 мм из трубной стали было выявлено 37 участков с магнитными аномалиями, характеризующие ЗКН, с расстоянием lk между экстремальными значениями нормальной составляющей магнитного поля, равными одной или двум толщинам стенки.

На фигуре 9 приведен пример распределения нормальной составляющей магнитного поля Ну в одном из участков газопровода с ЗКН. Из фиг. 9 видно, что расстояние между максимальным и минимальным значением поля Ну примерно равно толщине стенки трубы: δ=8,3 мм.

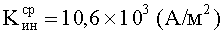

Выполненные расчеты показали, что среднее значение градиента нормальной составляющей магнитного поля для всех аналогичных участков составляет:

Из соотношения (3) определяем значение предельного магнитного параметра mпр по справочным данным σв и σт для трубной стали 20.

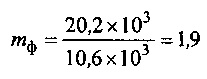

Фактическое значение магнитного параметра т для ЗКН с

Таким образом, в зоне максимальной концентрации напряжений фактическое значение mф меньше mпр:

Фактическое время эксплуатации газопровода Тф на дату контроля составляло 246.000 час.

Предельное время эксплуатации газопровода на участке с ЗКН равно:

Остаточный ресурс участка газопровода в ЗКН (до достижения предельного состояния металла - образование микротрещины) составляет:

С целью определения изменения напряженного (энергетического) состояния изделия до и после приложения нагрузки, или до и после какой-либо технологической операции в сравнении с исходным состоянием изделия измеряют вдоль поверхности изделия собственное магнитное поле или его составляющие (Hx, Ну, Hz) определяют в каждой точке контроля модульное значение результирующего поля |H| до и после какой-либо технологической операции, затем в каждой точке контроля определяют разность между значениями результирующего поля до и после технологической операции (|ΔH|) и находят соотношение:

где |H|0 и |H|к - модульное значение результирующего поля, соответственно, до и после технологической операции.

По соотношению (6) судят о качестве (эффективности) выполненной технологической операции над изделием или о результатах изменения напряженно-деформированного состояния изделия от воздействия нагрузки. Критерием оценки эффективности технологической операции полагается процентное (или долевое) изменение магнитного поля |ΔH| и, соответственно напряженного состояния по отношению к |Н|0, характеризующего исходное напряженное состояние изделия.

Определение напряженного (энергетического) состояния изделия рассмотрим на примере технологической операции - термической обработки стыкового сварного соединения участка стальной трубы диаметром 159×6 мм.

На фигуре 10 приведена схема измерения трех составляющих напряженности магнитного поля вдоль поверхности сварного шва. Сканирование осуществлялось вдоль сварного шва трехкомпонентными датчиками. Два датчика (№1 и №3) были установлены в зоне термического влияния шва и один датчик (№2) - по центру шва. По результатам измерения по каждому датчику выполнялся расчет результирующего магнитного поля |H1|, |H2| и |H3|.

Измерения магнитного поля по схеме, указанной на фиг. 10, на данном сварном шве выполнялись до и после термической обработки. Оценка эффективности термической обработки сварного шва, направленной на снижение остаточных сварочных напряжений выполнялась на основе сравнения магнитограмм, построенным по результатам указанных измерений. По соотношению (6) находится разность между значениями результирующего магнитного поля, зафиксированными до и после термообработки по каждому трехкомпонентному датчику.

На фигуре 11 приведены магнитограммы, построенные вдоль периметра сварного шва по результатам измерений и расчетов результирующего магнитного поля, измеренного датчиком №2, расположенного по центру сварного шва. Магнитограмма 1 отображает напряженное состояние металла сварного шва до термической обработки, а магнитограмма 2 - после термической обработки.

На этой же фигуре 11 приведен график 3, характеризующий изменение напряженного состояния металла сварного шва после термической обработки, построенный в соответствии с соотношением (6). Из графика 3 видно, что снижение уровня остаточных сварочных напряжений после термической обработки произошло на величину от 20% до 70% по периметру сварного шва, что значительно повышает его прочность и ресурс.

Оценка эффективности термической обработки по снижению остаточных напряжений по зонам термического влияния шва, аналогичным способом может быть выполнена путем обработки результатов измерений по соотношению (6) для датчиков №1 и №3 (см. фиг. 10).

При использовании данного способа предоставляется возможность 100% экспресс-контроля изделий или оборудования, позволяющего выполнить раннюю диагностику повреждений и выявить ЗКН - основные источники развития повреждений («зародыши дефектов»). Эта возможность открывает принципиально новый подход и в оценке ресурса изделий и оборудования.

Наиболее успешно заявленный «Способ контроля качества изделий» промышленно применим для:

- контроля технологий изготовления, остаточных напряжений, качества металла и сварных соединений изделий на металлургических заводах и в машиностроении;

- трубопроводов, сосудов, оборудования, любых конструкций и изделий (из ферромагнитного и парамагнитного аустенитного материала) во всех отраслях промышленности при изготовлении, ремонте и эксплуатации;

- грузоподъемных вращающихся механизмов;

- исследования механических свойств металла в лабораторных условиях.

Изобретение относится к способам неразрушающего контроля остаточных напряжений в сварных соединениях и изделиях из ферромагнитных и парамагнитных материалов. Способ позволяет повысить точность контроля действующих и остаточных напряжений в изделии, определить предельное состояние изделия перед его разрушением и ресурс его эксплуатации.

Для достижения указанного технического результата в точках поверхности контролируемого изделия, отстоящих друг от друга на равные расстояния, измеряют величину по меньшей мере одной составляющей напряженности магнитного поля. Далее определяют значение градиента магнитного поля для каждой пары соседних точек контроля и по полученным значениям градиентов находят зону концентрации напряжений (ЗКН). Для ЗКН рассчитывают значение магнитного показателя mпр, характеризующего предельное напряженное состояние изделия перед разрушением, и значение магнитного показателя mф, характеризующего фактическое напряженное состояние изделия. Используя полученные значения mпр и mф, оценивают предельное время эксплуатации изделия: Тпр=(mпр/mф)·Тф, где Tф - фактическое время эксплуатации изделия. Остаточный ресурс Tост эксплуатации изделия определяют по формуле: Тост=Тпр-Тф. 3 з.п. ф-лы, 11 ил.

1. Способ контроля качества изделий, заключающийся в том, что измеряют величину напряженности Н магнитного поля на поверхности изделия в точках контроля с одинаковой длиной Δx расстояния между двумя соседними точками контроля Δx =xi+1-xi, где i - номер точки, определяют величины модулей разности значений напряженности магнитного поля в точках контроля, определяют среднее значение коэффициента,

и/или

и/или

|ΔH|т - разность значений |ΔH| между двумя соседними точками контроля, соответствующая пределу текучести,

|ΔH|в - разность значений |ΔH| между двумя соседними точками контроля, соответствующая пределу прочности,

|ΔH|пр - разность значений |ΔH| между двумя соседними точками контроля, соответствующая предельному значению напряжений в изделии,

|ΔH|ср - разность значений |ΔH| между двумя соседними точками контроля, соответствующая среднему значению напряжений в изделии,

определяют магнитный показатель mф, характеризующий фактическое напряженное состояние изделия в зоне концентрации напряжений,

и определяют остаточный ресурс Тост эксплуатации изделия Тост=Тпр-Тф.

2. Способ по п. 1, отличающийся тем, что при измерении величины Н магнитного поля измеряют в каждой точке контроля три составляющие магнитного поля - нормальную Hy и две взаимно-перпендикулярные тангенциальные составляющие Hx и Hz, затем определяют в каждой точке контроля модульное значение результирующего поля

3. Способ по п. 1, отличающийся тем, что для определения предельного значения магнитного параметра mпр, характеризующего предельное напряженное состояние металла, из которого изготовлено изделие, производят испытания образца, изготовленного из того же металла, что и само изделие, на растяжение при приложении статической и/или циклической нагрузки до стадии разрушения образца, и, используя полученные в результате испытаний образца |ΔH|, соответствующие параметрам

4. Способ по п. 1, отличающийся тем, что определение Кин,

| Способ определения остаточных напряжений в изделиях из ферромагнитных материалов | 1990 |

|

SU1779954A1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2001 |

|

RU2207530C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2155943C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2308009C1 |

| Способ определения зон остаточных напряжений в изделиях из ферромагнитного материала | 1990 |

|

SU1727004A1 |

| КРАН МЕЖДУВАГОННОГО СОЕДИНЕНИЯ ГЛАВНОГО ВОЗДУХОВОДА ВОЗДУШНОГО ТОРМОЗА | 1928 |

|

SU10698A1 |

Авторы

Даты

2016-06-10—Публикация

2014-12-12—Подача