Изобретение относится к неразрушающим методам контроля и предназначено для одновременного определения стойкости против разрушения по максимальной неразрушающей нагрузке L0, а также против ползучести изделий из относительно хрупких материалов, находящихся в контакте с поверхностно-активными веществами (ПАВ), в частности из бетона, туфа и других пористых строительных материалов, контактирующих с водой. ПАВ постепенно проникают в микротрещины материала, расклинивают их, что обуславливает вязкоупругость изделия, в частности развитие деформации во времени, при постоянной, т.е. фиксированной, нагрузке (ползучесть). По окончанию монотонного нагружения таких материалов наблюдается самопроизвольное снижение максимальной нагрузки [1 - Балавадзе В.К. Новое о прочности и деформации бетона и железобетона. - Тбилиси: Менцнисбера, 1986. - рис.73], ибо сопротивление деформации вязкой составляющей материала зависит от скорости деформации и исчезает при прекращении деформации.

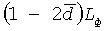

О ползучести изделия судят по изменению во времени характерной деформации θ при заданной схеме нагружения постоянной нагрузкой, например, по изменению максимального прогиба в пролете балки при изгибе, или по укорачиванию изделия при осевом сжатии. В ряде случаев от θ переходят к относительной деформации ε, относя θ, например, к длине пролета или изделия. Так как θ и ε увеличиваются во времени, то за показатель ползучести принимают предел, к которому стремится θ или ε, называя его полной (предельной) ползучестью и присваивая индекс "п": θп, εп [2 - строительные материалы. Учебник для студентов ВУЗа. Под редакцией Г.И.Горчанова. - М: Высшая школа, 1982. Рис.V-16].

Способы контроля стойкости путем длительной выдержки образцов под нагрузкой требуют для получения результатов значительного времени (месяцев) и испытаний многих образцов, т.е. трудоемки [ГОСТ 24544-81 (1987). Бетоны. Методы определения деформаций усадки и ползучести].

Неразрушающие методы, например, «Способ определения предела длительной прочности изделий из хрупкого материала» [А.с. SU 1620930 A1, МПК G01N 29/00, бюл. №2 от 15.01.91], позволяют оперативно оценить максимальную неразрушающую нагрузку, но не дают информации о ползучести.

Наиболее близок к предлагаемому способ контроля прочности изделия из хрупкого материала [3 - Патент RU 2305281 C2, МПК G01N 29/14. Бюл. №24 от 27.08.07], заключающийся в том, что изделие циклически нагружают от нуля с постепенно возрастающей амплитудой до появления сигналов акустической эмиссии (АЭ) перед окончанием разгружения, когда остается 10-20% от максимальной нагрузки Lмакс цикла, регистрируют максимальные нагрузки циклов и по среднему для максимальных нагрузок Lмакс двух последних циклов судят о максимальной неразрушающей нагрузке L0 изделия.

Недостаток прототипа - не позволяет контролировать ползучесть, которая, наряду с характеристикой длительной прочности, необходима для оценки несущей способности изделий, например, из предварительно напряженного железобетона [2 - с 131, 172].

Задача, решаемая изобретением, - разработка оперативного способа оценки стойкости изделия при нагружении с одновременным определением максимальной неразрушающей нагрузки L0 и полной ползучести θп. Исследование ползучести при нагрузках больше L0 нецелесообразно, т.к. при этом развитие магистральной трещины приводит со временем к разделению изделия на части, а при постоянных нагрузках меньше L0 этого не происходит.

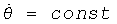

Решения задачи достигают тем, что, как и в прототипе, изделие циклически нагружают от нуля с постепенно возрастающей амплитудой до появления сигналов АЭ перед окончанием разгружения, регистрируют максимальные нагрузки Lмакс циклов и определяют максимальную неразрушающую нагрузку L0 изделия. Но в отличие от прототипа нагружения контролируемого изделия ведут с постоянной скоростью деформации, равной скорости нагружения изделий до постоянной нагрузки в условиях эксплуатации, регистрируют самопроизвольное снижение максимальной нагрузки при прекращении нагружений, измеряют полные деформации изделия при максимальных нагрузках и остаточные деформации изделия после разгружений, а по полученным результатам определяют значение предельной ползучести при нагрузке, равной или меньше максимальной неразрушающей.

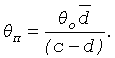

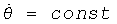

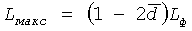

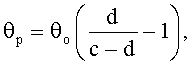

Нами экспериментально установлено, что при циклическом нагружений от нуля с постепенно возрастающей амплитудой до появления сигналов АЭ перед окончанием разгружения для изделий с реальной вязкой составляющей (ПАВ) наблюдается следующее. 1* Отношение самопроизвольного падения нагрузки δL при прекращении нагружения к максимальной нагрузке Lмакс, т.е. доля d общей нагрузки, воспринимаемой вязкой составляющей материала изделия, равная  в условиях постоянной скорости деформаций

в условиях постоянной скорости деформаций  меняется от цикла к циклу случайно, но возрастает с увеличением

меняется от цикла к циклу случайно, но возрастает с увеличением  Разброс средних значений

Разброс средних значений  при переходе от изделия к изделию, соизмерим с доверительным интервалом средних d для отдельных изделий; следовательно, среднее

при переходе от изделия к изделию, соизмерим с доверительным интервалом средних d для отдельных изделий; следовательно, среднее  полученное на контролируемом изделии, можно считать справедливым и для других изделий из той же совокупности. 2* Отношение остаточной деформации θо после завершения разгружения к полной деформации θ изделия при соответствующей максимальной нагрузке

полученное на контролируемом изделии, можно считать справедливым и для других изделий из той же совокупности. 2* Отношение остаточной деформации θо после завершения разгружения к полной деформации θ изделия при соответствующей максимальной нагрузке

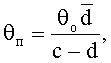

Lмакc, т.е.  меняется от цикла к циклу случайно и не зависит от значения

меняется от цикла к циклу случайно и не зависит от значения  . При переходе от изделия к изделию средние

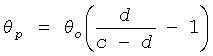

. При переходе от изделия к изделию средние  могут отличаться значительно. 3* Значение полной ползучести θп при фиксированной нагрузке Lф зависит от скорости

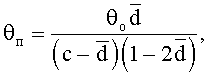

могут отличаться значительно. 3* Значение полной ползучести θп при фиксированной нагрузке Lф зависит от скорости  при достижении Lф и связано с остаточной деформацией при полном разгружении от Lмакс=Lф соотношением

при достижении Lф и связано с остаточной деформацией при полном разгружении от Lмакс=Lф соотношением  Предварительные нагружения до Lмакс меньших

Предварительные нагружения до Lмакс меньших  не сказываются на значениях θп при разных постоянных нагрузках Lф. Если изделие было нагружено с

не сказываются на значениях θп при разных постоянных нагрузках Lф. Если изделие было нагружено с  до нагрузки Lмакс, разгружено с регистрацией θо и снова нагружено с той же

до нагрузки Lмакс, разгружено с регистрацией θо и снова нагружено с той же  до Lф=Lмакс, то остаточный ресурс ползучести

до Lф=Lмакс, то остаточный ресурс ползучести  и оказывается больше нуля, если отношение с к d меньше двух.

и оказывается больше нуля, если отношение с к d меньше двух.

Регистрация самопроизвольного снижения максимальной нагрузки при прекращении нагружения позволяет оценить долю d общей нагрузки, воспринимаемой вязкой составляющей материала изделия. При переходе от режима  к режиму L=const

к режиму L=const  по мере достижения требуемого значения Lф, самопроизвольного снижения нагрузки быть не может, т.к. по условию испытаний L=const. Но соответствующая доля d нагрузки постепенно проявляется в развитии деформации ползучести до значения θп.

по мере достижения требуемого значения Lф, самопроизвольного снижения нагрузки быть не может, т.к. по условию испытаний L=const. Но соответствующая доля d нагрузки постепенно проявляется в развитии деформации ползучести до значения θп.

Нагружения контролируемого изделия с постоянной скоростью деформирования  стабилизируют значение d и сужают доверительный интервал

стабилизируют значение d и сужают доверительный интервал  (также как и многократное определение d) и повышают точность определения θп, по остаточной деформации θо после достижения Lмакс=L0. Сохранение в процессе контроля того же значения

(также как и многократное определение d) и повышают точность определения θп, по остаточной деформации θо после достижения Lмакс=L0. Сохранение в процессе контроля того же значения  , что и при нагружении изделия до постоянной нагрузки в условиях эксплуатации исключает систематическую ошибку в определении

, что и при нагружении изделия до постоянной нагрузки в условиях эксплуатации исключает систематическую ошибку в определении  , а следовательно, и при определении θп через θо. Измерение полной деформации изделия при Lмакс и остаточной деформации изделия после соответствующего цикла позволяет определить долю деформации с, обусловленной расклиниванием материала изделия ПАВ, в общей деформации и выразить θп через θо.

, а следовательно, и при определении θп через θо. Измерение полной деформации изделия при Lмакс и остаточной деформации изделия после соответствующего цикла позволяет определить долю деформации с, обусловленной расклиниванием материала изделия ПАВ, в общей деформации и выразить θп через θо.

Способ реализуют следующим образом. Формируют представительную выборку изделий из контролируемой совокупности (партии). Каждое изделие нагружают на стенде, прикладывая нагрузки по той же схеме, что и в эксплуатации. Например, если балку в эксплуатации нагружают несколькими силами, связанными известным соотношением и приложенными на заданных расстояниях от опор, то в процессе нагружении на стенде должны сохраниться те же соотношения и расстояния. На контролируемое изделие устанавливают датчики акусто-эмиссионной системы и нагружают его циклически до появления сигналов АЭ перед окончанием разгружения. Нагружения ведут с постоянной скоростью деформации  , равной скорости деформации изделия до постоянной нагрузки Lф в условиях эксплуатации. В каждом цикле нагружения регистрируют максимальную нагрузку Lмакс и ее самопроизвольное падение δL при прекращении нагружения (т.е. при

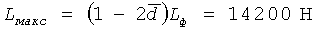

, равной скорости деформации изделия до постоянной нагрузки Lф в условиях эксплуатации. В каждом цикле нагружения регистрируют максимальную нагрузку Lмакс и ее самопроизвольное падение δL при прекращении нагружения (т.е. при  ). При появлении АЭ перед окончанием разгружения циклирование прекращают и рассчитывают значение L0 как среднее Lмакс в двух последних циклах. По результатам контроля выборки изделий рассчитывают: 1 - параметры вероятностного распределения L0, т.е. среднее, выборочную дисперсию S и возможные значения L0 для партии изделий при малой или нулевой вероятности p разрушения, т.е. L00, например, в соответствии с трехпараметрическим распределением Вейбулла; 2 - среднее значение

). При появлении АЭ перед окончанием разгружения циклирование прекращают и рассчитывают значение L0 как среднее Lмакс в двух последних циклах. По результатам контроля выборки изделий рассчитывают: 1 - параметры вероятностного распределения L0, т.е. среднее, выборочную дисперсию S и возможные значения L0 для партии изделий при малой или нулевой вероятности p разрушения, т.е. L00, например, в соответствии с трехпараметрическим распределением Вейбулла; 2 - среднее значение  доли d по всем циклам для всех изделий. Партию изделий можно считать кондиционной по прочности, если полученное для нее значение L00 больше постоянной нагрузки Lф в эксплуатации.

доли d по всем циклам для всех изделий. Партию изделий можно считать кондиционной по прочности, если полученное для нее значение L00 больше постоянной нагрузки Lф в эксплуатации.

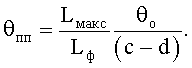

Для оценки кондиционности конкретного изделия по ползучести при нагрузке Lф, меньше или равной L00, изделие нагружают от нуля до  , регистрируют θ при Lмакс, полностью разгружают, регистрируют остаточную деформацию θо, рассчитывают

, регистрируют θ при Lмакс, полностью разгружают, регистрируют остаточную деформацию θо, рассчитывают

при Lмакс, а затем

при Lмакс, а затем  при Lф. Для ряда изделий, например бетонных, предназначенных к использованию после предварительного напряжения, желательно снижение ползучести в процессе контроля [2 - c.130]. В этом случае предложенный способ можно использовать для индивидуальной разбраковки изделий по значениям L0 и остаточном ресурсе ползучести

при Lф. Для ряда изделий, например бетонных, предназначенных к использованию после предварительного напряжения, желательно снижение ползучести в процессе контроля [2 - c.130]. В этом случае предложенный способ можно использовать для индивидуальной разбраковки изделий по значениям L0 и остаточном ресурсе ползучести  где θо - остаточная деформация изделия после прохождения контроля.

где θо - остаточная деформация изделия после прохождения контроля.

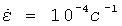

Способ был реализован и проверен следующим образом. Из смеси портландцемента (1 в.ч.) марки 400, песка (2.5 в.ч.), щебня фракции 5-10 мм (6 в.ч.) было изготовлено 60 призм. После 100 дней твердения при 40°C и относительной влажности воздуха 75% 35 призм циклировали на прессе Гагарина в условиях осевого сжатия с постоянной скоростью  . Разгружения начинали через 1-2 с после достижения Lмакс, которая в первом нагружении составляла 8000 Н. Перед цитированием на образец были установлены два резонансных пьезодатчика, подключенные к акустико-эмиссионной системе АФ-15 (г.Кишинев, 1985 г.). С их помощью регистрировали амплитуды сигналов АЭ при нагружениях и разгружениях. Цитирование призмы прекращали после возникновения АЭ при окончании разгружения. Значение L0 для конкретной призмы определялось как среднее Lмакс в двух последних циклах. Запись абсолютных деформаций и соответствующих нагрузок L производилась автоматически на прессе в виде диаграмм. Падения нагрузок L после остановки привода составляли 800…5000 Н; соответственно давали приращения максимальной нагрузки в следующих циклах. Для взятых 35 призм среднее значение

. Разгружения начинали через 1-2 с после достижения Lмакс, которая в первом нагружении составляла 8000 Н. Перед цитированием на образец были установлены два резонансных пьезодатчика, подключенные к акустико-эмиссионной системе АФ-15 (г.Кишинев, 1985 г.). С их помощью регистрировали амплитуды сигналов АЭ при нагружениях и разгружениях. Цитирование призмы прекращали после возникновения АЭ при окончании разгружения. Значение L0 для конкретной призмы определялось как среднее Lмакс в двух последних циклах. Запись абсолютных деформаций и соответствующих нагрузок L производилась автоматически на прессе в виде диаграмм. Падения нагрузок L после остановки привода составляли 800…5000 Н; соответственно давали приращения максимальной нагрузки в следующих циклах. Для взятых 35 призм среднее значение  составили 38408 Н, а среднее квадратическое отклонение - 6144 Н. Руководствуясь нормальным законом распределения, получили (при p=0,025) значение L00=L-2S=16120 Н. Среднее значение доли

составили 38408 Н, а среднее квадратическое отклонение - 6144 Н. Руководствуясь нормальным законом распределения, получили (при p=0,025) значение L00=L-2S=16120 Н. Среднее значение доли  по 225 значениям оказалось равным ((11.0±0.3)·10-2; доверительный интервал указан при p=0,95. На основании этих результатов для оставшихся 25 призм приняли Zф=16100 Н. Каждую из этих призм нагружали на прессе Гагарина до

по 225 значениям оказалось равным ((11.0±0.3)·10-2; доверительный интервал указан при p=0,95. На основании этих результатов для оставшихся 25 призм приняли Zф=16100 Н. Каждую из этих призм нагружали на прессе Гагарина до  ; после разгружения определяли θ при Lмакс, θо, рассчитывали

; после разгружения определяли θ при Lмакс, θо, рассчитывали  и вычисляли при L=Lф прогнозируемую полную ползучесть θпп по формуле

и вычисляли при L=Lф прогнозируемую полную ползучесть θпп по формуле  Затем каждую из 25 призм нагружали на прессе Бренелля со скоростью

Затем каждую из 25 призм нагружали на прессе Бренелля со скоростью  до Lф=16100 Н, выдерживали при этой нагрузке 120 суток, периодически регистрируя

до Lф=16100 Н, выдерживали при этой нагрузке 120 суток, периодически регистрируя  ; по этим результатам в соответствии с ГОСТ 24544-81 в определяли θп и находили отношение

; по этим результатам в соответствии с ГОСТ 24544-81 в определяли θп и находили отношение  Среднее

Среднее  оказалось равным 1,01, а выборочная дисперсия Sz=0,05. Следовательно, результаты прогноза θпп не противоречат результатам длительных испытаний, а погрешность прогноза не превышает 10% при p=0,95.

оказалось равным 1,01, а выборочная дисперсия Sz=0,05. Следовательно, результаты прогноза θпп не противоречат результатам длительных испытаний, а погрешность прогноза не превышает 10% при p=0,95.

Предложенный способ позволяет совместить оперативную оценку длительной прочности изделий с оценкой ползучести при нагрузке равной или меньше максимальной неразрушающей L0. Сроки оценки ползучести по сравнению со сроками традиционных методов, например, ГОСТ 24544-81, сокращаются на порядки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЯ ИЗ ХРУПКОГО МАТЕРИАЛА | 2005 |

|

RU2305281C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ЖЕЛЕЗОБЕТОННОГО ИЗДЕЛИЯ В УСЛОВИЯХ ЧИСТОГО ИЗГИБА | 2012 |

|

RU2495413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ КАМНЯ | 2008 |

|

RU2380681C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗРАЗМЕРНОГО ПАРАМЕТРА РАЗВИТИЯ ТРЕЩИНЫ | 2006 |

|

RU2333484C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ ПОРИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2609791C2 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| Способ снижения уровня остаточных напряжений в материале | 1990 |

|

SU1749764A1 |

| Способ контроля прочности изделий из хрупких материалов | 1990 |

|

SU1742711A2 |

Использование: для оценки стойкости изделий при нагружении. Сущность: заключается в том, что осуществляют циклические нагружения изделия от нуля с постепенно возрастающей амплитудой до появления сигналов акустической эмиссии перед окончанием разгружения, регистрацию максимальных нагрузок циклов и определение максимальной неразрушающей нагрузки изделия, при этом нагружения ведут с постоянной скоростью деформаций, равной скорости деформации изделия в условиях эксплуатации, регистрируют самопроизвольное снижение максимальной нагрузки при прекращении нагружении, измеряют полные деформации изделия при максимальных нагрузках и остаточные деформации после разгружений, а по полученным результатам определяют значение полной ползучести при нагрузке, равной или меньше максимальной неразрушающей. Технический результат: обеспечение возможности оценки стойкости изделия при нагружении с одновременным определением максимальной неразрушающей нагрузки и полной ползучести.

Способ оценки стойкости изделия при нагружении, включающий циклические нагружения изделия от нуля с постепенно возрастающей амплитудой до появления сигналов акустической эмиссии перед окончанием разгружения, регистрацию максимальных нагрузок циклов и определение максимальной неразрушающей нагрузки изделия, отличающийся тем, что нагружения ведут с постоянной скоростью деформаций, равной скорости деформации изделия в условиях эксплуатации, регистрируют самопроизвольное снижение максимальной нагрузки при прекращении нагружений, измеряют полные деформации изделия при максимальных нагрузках и остаточные деформации после разгружений, а по полученным результатам определяют значение полной ползучести при нагрузке, равной или меньше максимальной неразрушающей.

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЯ ИЗ ХРУПКОГО МАТЕРИАЛА | 2005 |

|

RU2305281C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| Способ контроля качества изделий | 1979 |

|

SU1055244A1 |

| Способ акустико-эмиссионного контроля прочности материалов | 1986 |

|

SU1381383A1 |

| Способ контроля качества изделий при циклическом нагружении | 1980 |

|

SU896566A1 |

| Способ дефектоскопии рабочих лопаток турбомашин | 1986 |

|

SU1436059A1 |

| Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес | 1985 |

|

SU1299700A1 |

| JP 63091557 A, 22.04.1988. | |||

Авторы

Даты

2012-04-27—Публикация

2010-11-15—Подача