Изобретение относится к горной промышленности, в частности к области разрушения горных пород, и предназначено для оценки разупрочнения скальных пород.

Известен способ разрушения пород в результате СВЧ-воздействия на образец, установленный в поле стоячей электромагнитной волны, (Мисник Ю.М. "Основы разупрочнения мерзлых пород СВЧ-полями". - Л.: ЛГИ, 1982, с.28-42) и с помощью пресса ИГП-10, осуществляющего нагружение образцов при постоянной скорости деформации. В процессе нагружения самописец регистратора прибора вычерчивает диаграмму сжатия в координатах: усилие Р - абсолютная деформация l. Предел прочности породы определяют по формуле: σ-сж=P/F0, где Р - нагрузка, соответствующая разрушению; F0 - площадь сечения образца. Однако этот способ не позволяет полностью оценить степень разупрочнения скальной породы в процессе нагружения, т.к. не учитывает дефектную структуру породы.

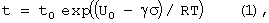

Для оценки прочности скальных пород известен способ, принятый за прототип, "Способ определения длительной прочности материала" (патент №2167404, Мкл. G 01 N 3/00 от 05.05.1999). Этот способ состоит в том, что измеряют прочность и температуру исследуемого материала, строят график температурной зависимости кратковременной прочности. Изобретение относится к анализу материалов путем определения их физических свойств, к определению механического состояния нагруженных материалов, их долговечности и может использоваться для определения времени до возникновения предразрывного состояния в результате накопления трещин в материале. Сущность способа заключается в следующем. Разрушение нагруженных твердых тел (с любым типом межатомной связи, надатомной и дефектной структурой) является термоактивированным процессом, причем время ожидания разрушения при напряжении σ и абсолютной температуре T описывается формулой С.Н.Журкова

где t0 - время; U0 - энергия активации; R - универсальная газовая постоянная; T - абсолютная температура материала, γ - структурный коэффициент. Дальнейшие шаги связаны с исключением из формулы параметра γ (отражающего состояние дефектной структуры) путем включения величины U0, которую находят из температурной зависимости кратковременной прочности U0=RT*ln(t*/t0). Однако этот способ не позволяет оценить стадии разупрочнения скальной породы в процессе нагружения с учетом дефектной структуры, т.к. дальнейшие шаги связаны с исключением из формулы параметра γ (отражающего состояние дефектной структуры).

Техническим результатом изобретения является устранение указанного недостатка, а именно повышение эффективности разупрочнения скальных горных пород при добыче и переработки минерального сырья при оптимальных режимах электромагнитного нагружения и обусловленного им развития микротрещиноватости.

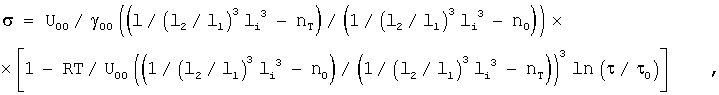

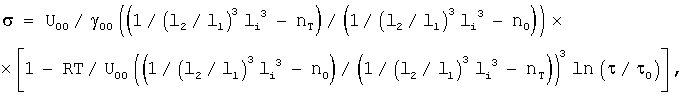

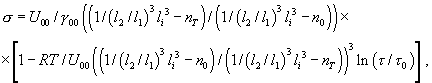

Технический результат достигается тем, что по способу определения разупрочнения нагруженных горных пород, заключающемуся в определении прочности породы при изменении температуры и построении графика температурной зависимости прочности, согласно изобретению сначала определяют количество n0 и размер l0 естественных микротрещин в единичном объеме образца породы в заданной точке, после чего облучают образец в поле стоячих электромагнитных волн и определяют в этой же точке температуру нагрева и структуру дефектов, концентрацию ni и размер li, наведенных при нагружении микротрещин в данном интервале температур, строят зависимость концентрации трещин от размера, по которой определяют коэффициент слияния трещин как отношение двух размеров трещин наибольшей концентрации, рассчитывают прочность σ породы по формуле:

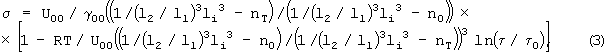

где U00 - энергия активации разрушения до нагружения, Дж/моль; γ00 - активационный объем до нагружения, Дж/моль Па; R - универсальная постоянная, Дж/моль К; Т - абсолютная температура, К; nT - количество всех трещин при нагружении, ед/м3; n0 - количество всех трещин до нагружения, ед/м3; l1 - длина трещин, при которой наблюдается первый максимум концентрации трещин, м; l2 - длина трещин, при которой наблюдается второй максимум концентрации трещин, м; li - длина i-ой трещины, соответствующая предельной концентрации трещин, м; τ0 - период колебания атомов в кристаллической решетке, сек; τ - долговечность породы, время ожидания разрушения, сек, и строят график температурной зависимости σ=ƒ(T), на основании чего выделяют технологические стадии разупрочнения.

В отличие от прототипа предлагаемый способ определения разупрочнения скальных пород и прочности породы дает информацию о температурной зависимости количества наведенных микротрещин при СВЧ-нагреве, которые могут быть измерены на образцах, помещенных в поле стоячих электромагнитных волн. Ввиду различных свойств минеральных компонентов породы при СВЧ-нагреве наблюдается разница в температурах и коэффициентах термического расширения, возникают существенно различные по параметрам напряженные состояния, что усугубляется наличием структурной неоднородности и естественной трешиноватости, приводящим к появлению концентраций напряжений и развитию наведенной микротрещиноватости. В соответствии с кинетической теорией прочности концентрация наведенной трешиноватости приводит к изменению термокинетических параметров и изменению предела прочности породы. Основой научных исследований явились работы ведущих специалистов в области кинетической теории прочности: С.Н.Журкова, М.Г.Менжулина и др.

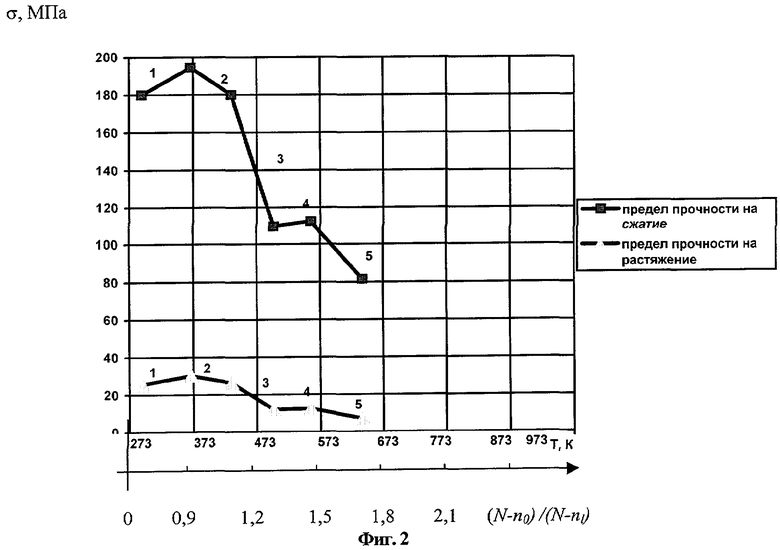

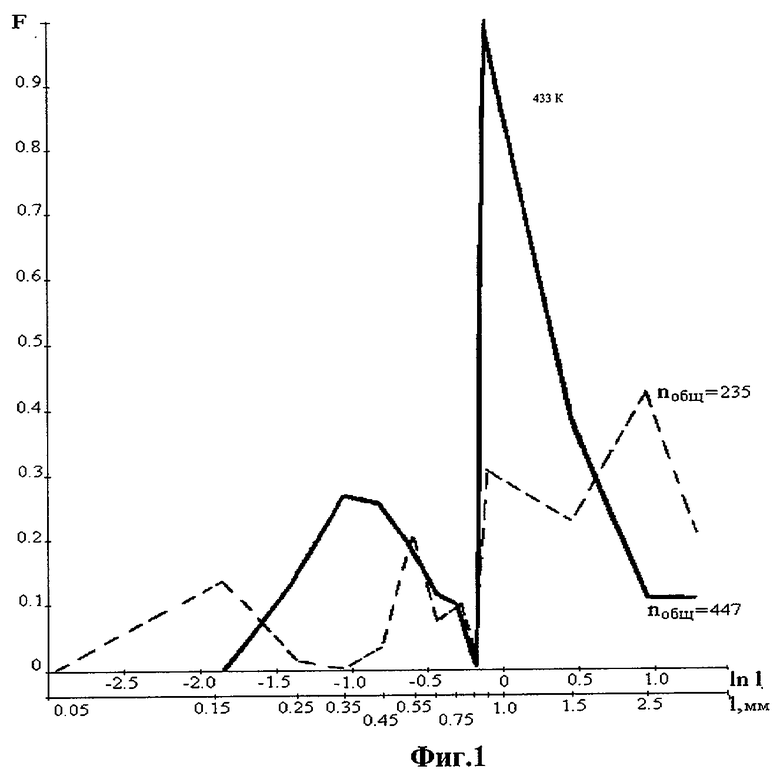

Способ поясняется двумя чертежами, где на фиг.1 показано распределение трещин по размерам до нагружения и при СВЧ-нагреве, а на фиг.2 - зависимости пределов прочности гранита от температуры и концентрации микротрещин.

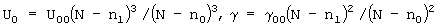

С учетом трещиноватости прочность скальной породы описывается выражением кинетической теории прочности, в основе которой лежит формула С.Н.Журкова (1). Термокинетические параметры в зависимости от концентрации трещин изменяются в соответствии с выражениями:  , где U0, γ - параметры среды при наведенной концентрации трещин nl; U00, Y00 - параметры для естественной среды; N-предельная концентрация микротрещин, обеспечивающая разрушение; (N-nl) - количество микротрещин в единице объема, которые должны быть созданы в процессе воздействия электромагнитного поля для обеспечения разрушения. Тогда прочность скальной породы σ с учетом наведенной трешиноватости определяется как

, где U0, γ - параметры среды при наведенной концентрации трещин nl; U00, Y00 - параметры для естественной среды; N-предельная концентрация микротрещин, обеспечивающая разрушение; (N-nl) - количество микротрещин в единице объема, которые должны быть созданы в процессе воздействия электромагнитного поля для обеспечения разрушения. Тогда прочность скальной породы σ с учетом наведенной трешиноватости определяется как

При нагружении скальной породы происходит накопление мелких трещин до их некоторой критической концентрации N=nv в единице объема, после чего начинается их попарное слияние с образованием укрупненных трещин. Предельная концентрация трещин N размера li в единице объема определяется как N=1/к3li 3, где к - концентрационный параметр слияния трещин, определяется как отношение двух размеров трещин l2 и l1, при которых концентрация трещин наибольшая, к=l2/l1. Размеры трещин l2 и l1 находят из графиков распределения трещин для данной температуры СВЧ-нагрева (фиг.1). Тогда σ равна

где U00 - энергия активации разрушения до нагружения, Дж/моль;

γ00 - активационный объем до нагружения, Дж/моль Па;

R - универсальная постоянная, Дж/моль К; Т - абсолютная температура, К;

nT - количество всех трещин при нагружении, ед/м3;

n0 - количество всех трещин до нагружения, ед/м3;

l1 - длина трещин, при которой наблюдается первый максимум концентрации трещин, м;

l2 - длина трещин, при которой наблюдается второй максимум концентрации трещин, м;

li - длина i-ой трещины, соответствующая предельной концентрации трещин, м;

τ0 - период колебания атомов в кристаллической решетке, сек;

τ - долговечность породы, время ожидания разрушения, сек.

Способ выполняется следующим образом. Определение прочности скальной породы при СВЧ-нагреве выполнялись с помощью установки частотой 2375 МГц с выходной мощностью 2,0 кВт. В результате СВЧ-воздействия на образец, установленный в поле стоячей волны S=45 Вт/см2, обеспечивалась плотность тепловых источников q=2,5 Вт/см3. СВЧ-электромагнитная волна вводилась в объем породы, а с противоположной стороны размещался экран так, чтобы вектор напряженности электрического поля был направлен перпендикулярно к его поверхности.

Объектом исследования явились характерные типы гранитов Ленинградской области: гранит с размером зерен от 0,4 до 4,5 мм и содержанием минералов в его составе: кварц - 30%, калиевый полевой шпат - 50%, плагиоклаз - 10% и биотит - 10%. Образец гранита в виде бруска сечением 90×45 мм2 длиной 200 мм помещался в волноводный тракт. Одна из сторон образца шлифовалась микропорошками К3-10, М-20, а затем полировалась порошками окиси хрома до получения равномерной зеркальной поверхности.

Определение распределения концентрации трещин (n0 и nl) по размерам (l0 и li) осуществлялось с помощью микроскопа "Мир-2". Для определения кинетики развития трещин при СВЧ-нагреве предварительно определялась естественная трещиноватость образца (при ˜20°С) в единице объема в заданной точке. График распределения концентрации трещин n0 по размерам l0 в этой точке до нагружения представлен на фиг.1 пунктирной линией. Для возможности сравнивания вероятностей нахождения трещин, соответствующих двум интервалам измерений Δi1 и Δi2, удобнее находить плотности вероятностей: ƒ=Δni/Δi1,2nΣ, и выбор величины F=ƒl2 i, откладываемой по оси ординат, по которой можно судить о том, какая длина трещин вносит основной вклад в разрушение.

После СВЧ-нагружения образца в течение времени t осуществлялось измерение температуры Т образца гранита в той же заданной точке в единице объема с помощью термопары, вводимой в щель волноводного тракта, прорезанной по широкой стенке волновода. Установка нагрева включала никель-хром-никелевую термопару, подсоединенную к измерителю температуры ПСР-1.

Затем под микроскопом определялась в заданной точке и единице объема качественная структура дефектов: межзерновая трещиноватость, формирование субблоков, развитие макротрещин и развитие трещин по зерну.

Далее были выполнены измерения распределения концентрации трещин nl по размерам li при различных температурах СВЧ-нагрева (фиг.1, где сплошной линией показано распределение концентрации трещин после СВЧ-нагружения, T=433 К). Согласно полученным графикам распределения определяется концентрационный параметр слияния трещин как отношение двух размеров трещин l2 и l1, при которых концентрация трещин наибольшая, к=l2/l1. Предельная концентрация трещин N размера li в единице объема определяется как N=1/к3li 3=1/(l2/l1)3li 3.

На основании обработки графиков распределения концентрации наведенных микротрещин по размерам при СВЧ-нагреве определены: концентрационный параметр слияния трещин к(Т) и критическая концентрация разрушения N(T). Прочность σ гранита в заданной точке определяется по формуле (3) с учетом параметров трещиноватости:

где U00 - энергия активации разрушения до нагружения, Дж/моль;

γ00 - активационный объем до нагружения, Дж/моль Па;

R - универсальная постоянная, Дж/моль К; Т - абсолютная температура, К;

nT - количество всех трещин при нагружении, ед/м3;

n0 - количество всех трещин до нагружения, ед/м3;

l1 - длина трещин, при которой наблюдается первый максимум концентрации трещин, м;

l2 - длина трещин, при которой наблюдается второй максимум концентрации трещин, м;

li - длина i-ой трещины, соответствующая предельной концентрации трещин, м;

τ0 - период колебания атомов в кристаллической решетке, сек;

τ - долговечность породы, время ожидания разрушения, сек.

На основании расчетов строится температурная зависимость прочности σ(T) (фиг.2).

Анализ зависимости предела прочности от температуры СВЧ-нагрева (фиг.2) позволяет выделить следующие характерные участки:

1 - при низкотемпературном нагреве до ≅370 К наблюдается упрочнение гранита;

2 - снижение прочности гранита в интервале температур от 370 до 500 К происходит за счет зарождения, роста и слияния более мелких трещин и перераспределения их к границам зерен, образуя межзерновую микротрещиноватость;

3 - значительное снижение прочности гранита в интервале температур от 500 до 560 К связано с разделением зерен на блоки с малой областью концентрации трещин в результате их слияния;

4 - при температуре 560 К происходит разрушение - раскол образца гранита за счет развития макротрещин в пучностях электрического поля;

5 - в области температур 560÷640 К происходит развитие всех видов микротрещин.

Характер разупрочнения и разрушения скальных горных пород определяется температурным режимом, формированием локальных зон нагрева и зон термоупругих напряжений и служит основой для решения различных технологических задач. Эффективность применения СВЧ-энергии определяется способностью породы поглощать электромагнитную энергию. Удельная мощность Pуд поглощения определяется выражением Pуд=2πfε'tgδ|E|2, где ε' - диэлектрическая проницаемость; tgδ - тангенс угла диэлектрических потерь; ƒ - частота; Е - напряженность электрического поля. В условиях квазиадиабатического нагрева повышение температуры в заданной точке породы определяется выражением Т=Рудt/С, где t - время; С - объемная теплоемкость породы. На основании выполненных в работе исследований наведенной трещиноватости, структуры трещин и прочности породы выделены основные стадии электромагнитного разупрочнения (табл. 1).

Стадии разупрочнения гранита при СВЧ-нагреве

Для выделения чистых фракций минералов при селективной дезинтеграции рекомендуется вести обработку при температуре 375-500 К, тогда изменение напряженного состояния способствует образованию межзерновой трещиноватости, что вызывает разупрочнение зерен кварца по их границам и повышает селективность их раскрытия. Экспериментально установлено, что при обработке гранита в режиме первой стадии разделение на чистые фракции размером 1,4 мм составила 98%. По сравнению с механическим дроблением чистота минеральных фракций составляет 80% только во фракции размером 0-0,1 мм.

При разделении минерального сырья на уровне минеральных агрегатов с целью последующей отсортировки пустой породы эффективность разупрочнения может быть достигнута в режиме второй стадии, где происходит формирование субблоков. При дроблении породы выбирается режим, соответствующий третьей стадии. Режим четвертой стадии разупрочнения используется в технологическом цикле измельчения.

Результаты используются для практических рекомендаций при выборе режимов СВЧ-электромагнитного воздействия и технологической стадии разупрочнения, соответствующие заданной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКАЛЫВАНИЯ КАМЕННЫХ МАТЕРИАЛОВ НЕВЗРЫВЧАТЫМИ РАЗРУШАЮЩИМИ СОСТАВАМИ | 1997 |

|

RU2141563C1 |

| СПОСОБ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2019810C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА ОБРАЗЦА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2012 |

|

RU2494389C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫХ СЛОЕВ ТВЕРДЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111355C1 |

| СПОСОБ ТОНКОГО ИЛИ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ ПОЛИДИСПЕРСНЫХ ЧАСТИЦ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2103070C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИМИТАТОРОВ ЧАСТИЦ ГОРНЫХ ПОРОД ДЛЯ ИСПЫТАНИЯ КОНСТРУКЦИЙ НА УДАРНУЮ СТОЙКОСТЬ | 1995 |

|

RU2108558C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРИ ЦИКЛИЧЕСКИХ НАГРУЗКАХ | 1998 |

|

RU2145416C1 |

| Способ определения усталостной долговечности деталей из полимерных материалов | 1990 |

|

SU1798655A1 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ НА КАРЬЕРАХ | 2013 |

|

RU2517289C1 |

Изобретение относится к исследованию горных пород и может быть использовано в горнодобывающей промышленности при исследовании процессов разупрочнения горных пород. Согласно способу сначала определяют количество и размер естественных микротрещин в единичном объеме образца породы в заданной точке. После этого облучают образец породы в поле стоячих электромагнитных волн и определяют в этой же точке температуру нагрева и структуру дефектов, количество и размер наведенных при нагружении микротрещин в данном интервале температур. Строят зависимость концентрации трещин от размера, по которой определяют коэффициент слияния трещин как отношение двух размеров трещин наибольшей концентрации. По математическому выражению рассчитывают прочность σ породы и строят график температурной зависимости σ=ƒ(T), на основании чего выделяют технологические стадии разупрочнения породы. Достигаемым техническим результатом является повышение эффективности разупрочнения скальной породы при добыче и переработке минерального сырья при оптимальных режимах электромагнитного воздействия, управление развитием микротрещиноватости. Изобретение направлено на повышение точности исследования. 2 ил., 1 табл.

Способ определения разупрочнения нагруженных горных пород, заключающийся в оценке прочности породы при изменении температуры и построения графика температурной зависимости прочности, отличающийся тем, что сначала определяют количество n0 и размер l0 естественных микротрещин в единичном объеме образца породы в заданной точке, после чего облучают образец породы в поле стоячих электромагнитных волн и определяют в этой же точке температуру нагрева и структуру дефектов, количество ni и размер li наведенных при нагружении микротрещин в данном интервале температур, строят зависимость концентрации трещин от размера, по которой определяют коэффициент слияния трещин как отношение двух размеров трещин наибольшей концентрации, рассчитывают прочность σ породы по формуле

где U00 - энергия активации разрушения до нагружения, Дж/моль;

γ00 - активационный объем до нагружения, Дж/моль Па;

R - универсальная постоянная, Дж/моль К;

T - абсолютная температура, К;

nT - количество всех трещин при нагружении, ед./м3;

n0 - количество всех трещин до нагружения, ед/м3;

l1 - длина трещин, при которой наблюдается первый максимум концентрации трещин, м;

l2 - длина трещин, при которой наблюдается второй максимум концентрации трещин, м;

li - длина i-й трещины, соответствующая предельной концентрации трещин, м;

τ0 - период колебания атомов в кристаллической решетке, с;

τ - долговечность породы, время ожидания разрушения, с,

и строят график температурной зависимости σ=ƒ(T), на основании чего выделяют технологические стадии разупрочнения породы.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОЙ ПРОЧНОСТИ МАТЕРИАЛА | 1999 |

|

RU2167404C2 |

| Контроль процессов горного производства | |||

| М.: Недра, 1989, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

2005-09-27—Публикация

2004-07-22—Подача