Изобретение относится к нефтегазодобывающей промышленности, в частности к способам изготовления трехслойного сепаратора газожидкостной смеси, имеющего наружный и внутренний слои цилиндрического корпуса, полусферические крышки и днища из металла, например стали, и промежуточный слой из жидкого отверждаемого наполнителя (отверждаемого раствора, смеси, суспензии), например портландцемента (полимерцемента, отверждаемых смол).

Известны многослойные технологические аппараты в нефтепереработке, изготовленные из нескольких слоев металла, и способы их изготовления. (1) (Справочник. Сосуды и трубопроводы высокого давления. М.: Машиностроение, 1990, с.6-18.)

Многослойные технологические аппараты, в том числе сепараторы, состоящие из нескольких слоев разнородных материалов, и соответственно способы их изготовления авторами в ходе информационного поиска не обнаружены.

По мнению авторов, предлагаемый способ является пионерским и закрепляет порядок и очередность операций по изготовлению отдельных его частей и последующей сборки сепаратора.

Задачей настоящего изобретения является изготовление сепаратора с рабочим давлением до 100 МПа и выше, обеспечивающего высокое качество сепарации и необходимую прочность и безопасность эксплуатации.

Сущность настоящего способа изготовления сепаратора газожидкостной смеси высокого давления, состоящего из корпуса, крышки и днища с двойными металлическими стенками и жидкого отверждаемого наполнителя (отверждаемого раствора, смеси, суспензии), например портландцемента (полимерцемента, отверждаемых смол), между ними, заключается в предварительном изготовлении металлических деталей с необходимыми отверстиями и их последующего соединения между собой посредством сварки, при этом монтажно-сварочные работы и формирование промежуточного слоя производят в следующей последовательности: заготовку внутреннего цилиндрического корпуса вставляют в заготовку наружного цилиндрического корпуса таким образом, чтобы соответствующие отверстия для монтажа вводного патрубка газожидкостной смеси и выводного патрубка жидкой фазы совпадали по направлению, в отверстия наружного и внутреннего корпусов для монтажа выводного патрубка жидкой фазы вставляют патрубок вывода жидкой фазы и его внутренний конец соединяют с заготовкой внутреннего корпуса сварным швом с внутренней стороны корпуса; в отверстия заготовок наружного и внутреннего корпусов для монтажа вводного патрубка газожидкостной смеси вставляют своим скошенным концом вводной патрубок газожидкостной смеси с заранее смонтированной в нем подпружиненной регулировочной пластиной и соединяют сварным швом с заготовкой внутреннего цилиндрического корпуса с внутренней стороны корпуса, в центральное отверстие внутренней полусферической крышки с приваренными к ней заранее с наружной стороны стержневыми центраторами вводят на заданную длину верхний конец выкидного патрубка газа с предварительно навернутым на его нижний конец на резьбе каплеотбойником в сборе и соединяют сварным швом с внутренней стороной внутренней полусферической крышки; на верхний конец выводного патрубка газа надевают накладку и соединяют сварными швами с выводным патрубком газа и наружной поверхностью внутренней полусферической крышки; внутреннюю полусферическую крышку с присоединенным к ней патрубком вывода газа вставляют своей отбортованной частью внутрь верхнего конца заготовки внутреннего цилиндрического корпуса и соединяют с ней сварным швом с наружной стороны; наружную полусферическую крышку с заранее приваренным к ее наружной поверхности технологическим патрубком надевают на верхний конец выводного патрубка газа, а своей отбортованной частью вставляют внутрь верхнего конца заготовки наружного цилиндрического корпуса до контакта со стержневыми центраторами и соединяют сварными швами по наружной поверхности с патрубком вывода газа и заготовкой наружного цилиндрического корпуса; на верхний конец выводного патрубка газа надевают накладку и соединяют сварными швами с патрубком выводного газа и наружной крышкой с наружной стороны, в центральное отверстие внутреннего полусферического днища с предварительно наваренным на его наружную поверхность стержневыми центраторами вводят верхний конец патрубка вывода твердой фазы и соединяют с ним сварным швом с внутренней стороны, на нижний конец патрубка вывода твердой фазы надевают накладку и соединяют сварными швами с патрубком вывода твердой фазы и наружной поверхностью внутреннего днища; внутреннее днище с приваренным патрубком вывода твердой фазы своей отбортованной частью вставляют внутрь нижнего конца заготовки внутреннего цилиндрического корпуса и соединяют с ним сварным швом по наружной стороне; на нижний конец патрубка вывода твердой фазы надевают своим центральным отверстием наружное полусферическое днище с предварительно приваренным с его наружной стороны технологическим патрубком, а своей отбортованной частью вставляют внутрь нижнего конца заготовки наружного цилиндрического корпуса до контакта со стержневыми центраторами и соединяют сварными швами с патрубком вывода твердой фазы и корпуса с наружной стороны; на нижний конец патрубка вывода твердой фазы надевают накладку и соединяют сварными швами с патрубком вывода твердой фазы и наружным днищем с наружной стороны; патрубок вывода жидкой фазы, вставленный в отверстия заготовок наружного и внутреннего цилиндрических корпусов и соединенный сварным швом с внутренним корпусом с внутренней его стороны, соединяют сварным швом с наружным корпусом с наружной стороны; на свободный конец патрубка вывода жидкой фазы надевают накладку и соединяют сварными швами с патрубком вывода жидкой фазы и наружной поверхностью наружного корпуса; патрубок ввода газожидкостной смеси, вставленный в соответствующие отверстия заготовок наружного и внутреннего корпусов и соединенный с внутренней поверхностью внутреннего корпуса сварным швом, соединяют сварным швом с наружной поверхностью наружного корпуса; на свободный конец патрубка ввода газожидкостной смеси надевают накладку и соединяют сварными швами с патрубком ввода газожидкостной смеси и наружной поверхностью наружного цилиндрического корпуса; на свободные концы всех четырех патрубков сепаратора наваривают соединительные фланцы, металлический корпус сепаратора в сборе устанавливают вертикально на вибростол, подключают нижним технологическим патрубком к насосу, закачивают жидкий отверждаемый наполнитель (отверждаемый раствор, смесь, суспензию), например портландцемент (полимерцемент, отверждаемые смолы), в полость между металлическими стенками сепаратора до выхода жидкого отверждаемого наполнителя из верхнего технологического отверстия, при этом в течение всей закачки и некоторое время после ее остановки сепаратор подвергают вертикальным вибрациям, затем оставляют в покое на время отверждения жидкого отверждаемого наполнителя и набора им прочности, затем технологические патрубки крышки и днища отглушают резиновыми заглушками, после чего сепаратор подвергают гидравлическим испытаниям.

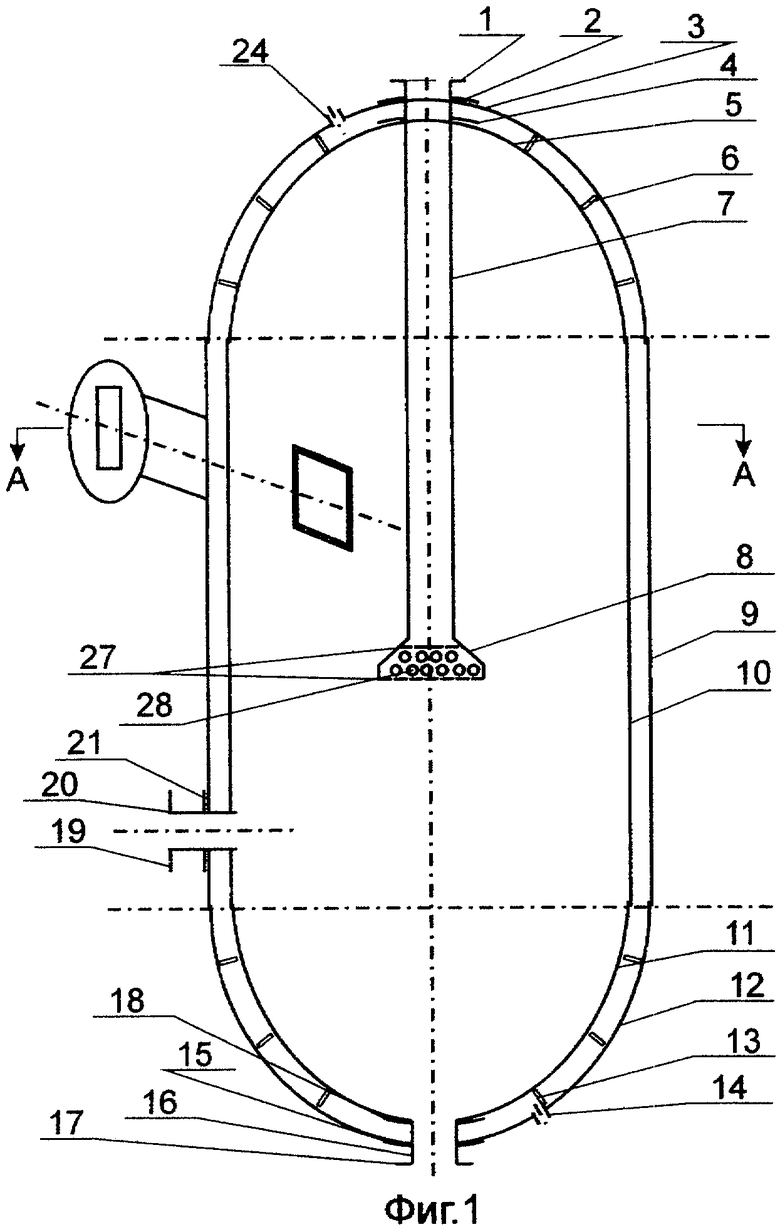

На фиг.1 представлен изготавливаемый сепаратор.

На фиг.2 представлено сечение по А-А.

Способ осуществляют следующим образом.

Предварительно изготавливают металлические части: наружный 9 и внутренний 10 корпуса со всеми отверстиями; полусферические наружную 3 и внутреннюю 5 крышки с отбортовкой для вставки последних внутрь соответственно верхней части наружного 9 и внутреннего 10 корпусов для сварки крышек с корпусом центральными отверстиями в верхней точке сферы для прохода патрубка отвода газа 7 и технологического патрубка 24; наружное 12 и внутреннее 11 полусферические днища с отбортовкой для вставки их в нижнюю часть соответственно наружного 9 и внутреннего 10 корпусов для сварки днищ с корпусами, расположенными в центре полусфер отверстиями для прохода патрубка 16 для сброса твердой фазы из сепаратора и технологического патрубка 14; вводной 23 патрубок газожидкостной смеси; выводной 7 патрубок отсепарированного газа; выводной 20 патрубок жидкой фазы и выводной 16 патрубок твердой фазы; технологические патрубки 24 и 14 с резьбовыми наружными концами, заглушки технологических патрубков с внутренней резьбой; фланцы 1, 17, 19, 22; накладки 2, 4, 15, 18, 21, 26; стержневые центраторы 6 и 13; регулирующую пластину 25 с осью и пружиной; каплеотбойник 8 с сетчатыми днищами 27 внутренней резьбой на верхнем (соединительном) патрубке.

Затем проводят операции по подготовке отдельных частей сепаратора к сборке: в вводном патрубке газожидкостной смеси 23 монтируют регулирующую пластину 25 с осью и пружиной, в каплеотбойник 8 загружают кольца Рашига 28 и каплеотбойник 8 наворачивают на резьбе на нижний конец выводного патрубка газа 7; на наружные поверхности полусферической внутренней крышки 5 и полусферического внутреннего днища 11 и перпендикулярно к поверхностям приваривают стержневые центраторы 6 и 13 заданной длины по заданной схеме размещения; к наружной стороне наружной крышки 3 и наружной стороне наружного днища 12 привариваются технологические патрубки 24 и 14.

После подготовки отдельных частей приступают к сборке сепаратора посредством сварки в следующей последовательности: заготовку внутреннего цилиндрического корпуса 10 вставляют в заготовку наружного цилиндрического корпуса 9 таким образом, чтобы соответствующие отверстия для монтажа вводного патрубка газожидкостной смеси 23 и выводного патрубка жидкой фазы 20 совпадали; в отверстия наружного 9 и внутреннего 10 корпусов для монтажа выводного патрубка жидкой фазы вставляют патрубок 20 и соединяют с заготовкой внутреннего корпуса 10 посредством сварного шва с внутренней стороны корпуса; в отверстия для монтажа вводного патрубка газожидкостной смеси 23 вставляют патрубок 20 с заранее смонтированной в нем подпружиненной регулирующей пластиной 25 и соединяют сварным швом с внутренним цилиндрическим корпусом 10 с внутренней стороны; в центральное отверстие внутренней полусферической крышки 5 с приваренными к ней заранее с наружной стороны стержневыми центраторами 6 вводят на заданную длину верхний конец выкидного патрубка газа 7 с предварительно навернутым на его нижний конец на резьбе каплеотбойником 8 в сборе и соединяют сварным швом с внутренней стороной внутренней полусферической крышки 5; на верхний конец выводного патрубка газа 7 надевают накладку 4 и соединяют сварным швом с патрубком 7 и наружной поверхностью внутренней полусферической крышки 5; внутреннюю полусферическую крышку 5 с присоединенным к ней выкидным патрубком газа 7 вставляют своей отбортовкой в верхний конец внутреннего цилиндрического корпуса 10 и соединяют с ним сварным швом с наружной стороны; наружную полусферическую крышку 3 с приваренным к ее наружной поверхности технологическим патрубком 24 надевают на верхний конец выводного патрубка газа 7, а своей отбортованной частью вставляют в верхний конец наружного корпуса 9 до контакта со стержневыми центраторами 6 и соединяют сварным швом по наружной поверхности с патрубком 7 и наружным корпусом 9 сепаратора; на верхний конец патрубка вывода газа 7 надевают накладку 2 и соединяют сварными швами с патрубком 7 и наружной крышкой 3 с наружной стороны; в центральное отверстие внутреннего полусферического днища 11 с предварительно наваренными на его наружную поверхность стержневыми центраторами 13 вводят верхний конец патрубка 16 вывода твердой фазы и соединяют с ним и сварным швом с внутренней стороны; на нижний конец патрубка 16 надевают накладку 18 и соединяют сварным швом с патрубком 16 и наружной поверхностью внутреннего днища 11; внутреннее днище 11 с приваренным патрубком 16 своей отбортованной частью вставляют внутрь нижнего конца внутреннего цилиндрического корпуса 10 и соединяют с ним сварным швом по наружной стороне; на нижний конец патрубка 16 надевают наружное полусферическое днище 12 с предварительно приваренным к нему с наружной стороны технологическим патрубком 14 и своей отбортованной частью вставляют внутрь нижнего конца наружного цилиндрического корпуса 9 до контакта со стержневыми центраторами 13 и соединяют сварным швом с патрубком 16 и корпусом 9 с наружной стороны; на нижний конец патрубка 16 надевают накладку 15 и соединяют сварным швом с патрубком 16 и днищем 12 с наружной стороны; патрубок 20, вставленный в отверстия наружного 9 и внутреннего 10 цилиндрических корпусов и соединенный сварным швом с внутренним корпусом 10 с внутренней его стороны, соединяют сварным швом с наружным корпусом 9 с наружной его стороны; на свободный конец патрубка 20 надевают накладку 21 и соединяют сварным швом с патрубком 20 и корпусом 9 снаружи; патрубок 23, вставленный в отверстия с обоих корпусов и соединенный с внутренней стороной внутреннего корпуса 10 сварным швом, соединяют сварным швом с наружной поверхностью наружного корпуса 9; на свободный конец патрубка 23 надевают накладку 26 и соединяют с патрубком 23 и корпусом 9 сварным швом снаружи; ко всем четырем патрубкам 7, 16, 20 и 23 приваривают сваркой фланцы соответственно 1, 17, 19 и 22.

После сбора металлической части сепаратора приступают к созданию промежуточного слоя, размещаемого между двумя металлическими слоями. Для этого металлический корпус сепаратора в собранном виде устанавливают на вибростол в вертикальном положении, нижний технологический патрубок 14 подсоединяют к насосу для закачки жидкого отверждаемого наполнителя (отверждаемого раствора, смеси, суспензии), например портландцемента (полимерцемента, отверждаемых смол), а верхний технологический патрубок - к емкости для сбора излишков жидкого отверждаемого наполнителя и закачивают жидкий отверждаемый наполнитель в пространство между металлическими оболочками сепаратора до тех пор, пока он не появится в емкости для излишков. Насос отключают, нижний технологический патрубок 14 отглушают резьбовой заглушкой, а верхний 24 оставляют открытым до отверждения жидкого отверждаемого наполнителя.

В течение всей закачки жидкого отверждаемого наполнителя и некоторое время после ее остановки сепаратор подвергают вертикальным вибрациям для удаления пузырей воздуха и получения однородной массы в промежуточном слое сепаратора, затем сепаратор оставляют в покое на время отверждения жидкого отверждаемого наполнителя и набора им прочности, после чего сепаратор подвергают гидравлическим испытаниям.

Предложенный способ изготовления сепаратора газожидкостной смеси позволяет изготовить сепаратор с рабочим давлением до 100 МПа и выше, обеспечивающий высокое качество сепарации и необходимую прочность и безопасность эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ГАЗА ОТ ЖИДКОЙ И ТВЕРДОЙ ФАЗ | 2007 |

|

RU2355463C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| Способ соединения сваркой патрубков с днищем реактора | 2020 |

|

RU2740128C1 |

| Циклонно-пенный скруббер | 1981 |

|

SU1011185A1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2433856C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

| УСТРОЙСТВО ДЛЯ СБРОСА ЖИДКОСТИ ИЗ СЕПАРАТОРА ГАЗОЖИДКОСТНОЙ СМЕСИ | 2007 |

|

RU2363515C2 |

| СЕПАРАЦИОННАЯ УСТАНОВКА СО ВСТРОЕННЫМ ГАЗОСЕПАРАТОРОМ | 2013 |

|

RU2531281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА АППАРАТА ДЛЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ, СТОЙКОГО К ВОЗДЕЙСТВИЮ КОНЦЕНТРИРОВАННЫХ КИСЛОТ, ИЗ ТИТАНОВЫХ ЛИСТОВ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2015 |

|

RU2621745C2 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2295998C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам изготовления трехслойного сепаратора газожидкостной смеси. Способ изготовления сепаратора газожидкостной смеси высокого давления, состоящего из корпуса, крышки и днища с двойными металлическими стенками и жидкого отверждаемого наполнителя между ними, заключающийся в предварительном изготовлении металлических деталей с необходимыми отверстиями и их последующем соединении между собой посредством сварки. Способ позволяет изготовить сепаратор с рабочим давлением до 100 МПа и выше, обеспечивающий высокое качество сепарации и необходимую прочность и безопасность эксплуатации. 2 ил.

Способ изготовления сепаратора газожидкостной смеси высокого давления, состоящего из корпуса, крышки и днища с двойными металлическими стенками и жидкого отверждаемого наполнителя (отверждаемого раствора, смеси, суспензии), например жидкого отверждаемого наполнителя из ряда, включающего отверждаемые смолы, портландцемент или полимерцемент, между ними, заключающийся в предварительном изготовлении металлических деталей с необходимыми отверстиями и их последующего соединения между собой посредством сварки, при этом монтажно-сварочные работы и формирование промежуточного слоя производят в следующей последовательности: заготовку внутреннего цилиндрического корпуса вставляют в заготовку наружного цилиндрического корпуса таким образом, чтобы соответствующие отверстия для монтажа вводного патрубка газожидкостной смеси и выводного патрубка жидкой фазы совпадали по направлению, в отверстия наружного и внутреннего корпусов для монтажа выводного патрубка жидкой фазы вставляют патрубок вывода жидкой фазы и его внутренний конец соединяют с заготовкой внутреннего корпуса сварным швом с внутренней стороны корпуса; в отверстия заготовок наружного и внутреннего корпусов для монтажа вводного патрубка газожидкостной смеси вставляют своим скошенным концом вводной патрубок газожидкостной смеси с заранее смонтированной в нем подпружиненной регулировочной пластиной и соединяют сварным швом с заготовкой внутреннего цилиндрического корпуса с внутренней стороны корпуса, в центральное отверстие внутренней полусферической крышки с приваренными к ней заранее с наружной стороны стержневыми центраторами вводят верхний конец выкидного патрубка газа с предварительно навернутым на его нижний конец на резьбе каплеотбойником в сборе и соединяют сварным швом с внутренней стороной внутренней полусферической крышки; на верхний конец выводного патрубка газа надевают накладку и соединяют сварными швами с выводным патрубком газа и наружной поверхностью внутренней полусферической крышки; внутреннюю полусферическую крышку с присоединенным к ней патрубком вывода газа вставляют своей отбортованной частью внутрь верхнего конца заготовки внутреннего цилиндрического корпуса и соединяют с ней сварным швом с наружной стороны; наружную полусферическую крышку с заранее приваренным к ее наружной поверхности технологическим патрубком надевают на верхний конец выводного патрубка газа, а своей отбортованной частью вставляют внутрь верхнего конца заготовки наружного цилиндрического корпуса до контакта со стержневыми центраторами и соединяют сварными швами по наружной поверхности с патрубком вывода газа и заготовкой наружного цилиндрического корпуса; на верхний конец выводного патрубка газа надевают накладку и соединяют сварными швами с патрубком выводного газа и наружной крышкой с наружной стороны, в центральное отверстие внутреннего полусферического днища с предварительно наваренными на его наружную поверхность стержневыми центраторами вводят верхний конец патрубка вывода твердой фазы и соединяют с ним сварным швом с внутренней стороны, на нижний конец патрубка вывода твердой фазы надевают накладку и соединяют сварными швами с патрубком вывода твердой фазы и наружной поверхностью внутреннего днища; внутреннее днище с приваренным патрубком вывода твердой фазы своей отбортованной частью вставляют внутрь нижнего конца заготовки внутреннего цилиндрического корпуса и соединяют с ним сварным швом по наружной стороне; на нижний конец патрубка вывода твердой фазы надевают своим центральным отверстием наружное полусферическое днище с предварительно приваренным с его наружной стороны технологическим патрубком, а своей отбортованной частью вставляют внутрь нижнего конца заготовки наружного цилиндрического корпуса до контакта со стержневыми центраторами и соединяют сварными швами с патрубком вывода твердой фазы и наружной стороной корпуса; на нижний конец патрубка вывода твердой фазы надевают накладку и соединяют сварными швами с патрубком вывода твердой фазы и наружным днищем с наружной стороны; патрубок вывода жидкой фазы, вставленный в отверстия заготовок наружного и внутреннего цилиндрических корпусов и соединенный сварным швом с внутренним корпусом с внутренней его стороны, соединяют сварным швом с наружным корпусом с наружной стороны; на свободный конец патрубка вывода жидкой фазы надевают накладку и соединяют сварными швами с патрубком вывода жидкой фазы и наружной поверхностью наружного корпуса; патрубок ввода газожидкостной смеси, вставленный в соответствующие отверстия заготовок наружного и внутреннего корпусов и соединенный с внутренней поверхностью внутреннего корпуса сварным швом, соединяют сварным швом с наружной поверхностью наружного корпуса; на свободный конец патрубка ввода газожидкостной смеси надевают накладку и соединяют сварными швами с патрубком ввода газожидкостной смеси и наружной поверхностью наружного цилиндрического корпуса, на свободные концы всех четырех патрубков сепаратора наваривают соединительные фланцы, металлический корпус сепаратора в сборе устанавливают вертикально на вибростол, подключают нижним технологическим патрубком к насосу, закачивают жидкий отверждаемый наполнитель (отверждаемый раствор, смесь, суспензию), например жидкий отверждаемый наполнитель из ряда, включающего отверждаемые смолы, портландцемент или полимерцемент, в полость между металлическими стенками сепаратора до выхода жидкого отверждаемого наполнителя из верхнего технологического отверстия, при этом в течение всей закачки и после ее остановки сепаратор подвергают вертикальным вибрациям, затем оставляют в покое на время отверждения жидкого отверждаемого наполнителя и набора им прочности, после чего сепаратор подвергают гидравлическим испытаниям.

| СЕПАРАЦИОННАЯ УСТАНОВКА | 2001 |

|

RU2202397C1 |

| СЕПАРАТОР | 2004 |

|

RU2260467C1 |

| JP 2005296829 А, 27.10.2005 | |||

| ЛИСТ ИЗ АТМОСФЕРОСТОЙКОЙ СТАЛИ ДЛЯ МОНОРЕЛЬСОВОЙ СТРЕЛКИ БЕЗ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2790559C1 |

Авторы

Даты

2009-06-27—Публикация

2007-02-07—Подача