Изобретение относится к сварке трудносвариваемых жаропрочных сталей и никелевых сплавов, и касается способа соединения сваркой патрубков с днищем или крышкой реактора, который может быть использован в энергетическом, химическом и других видах машиностроения при приварке патрубков к цилиндрическим, коническим, эллиптическим, сферическим, плоским элементам корпуса, находящимся при работе под высоким давлением.

Известен способ крепления сваркой патрубка на толстостенной обечайке, в котором в обечайке выполняют сквозные отверстия, внутренний диаметр которых соответствует диаметру патрубков. Торцевая часть патрубка, предназначенная для сборочного контакта с обечайкой, обработана и образует поверхность соединения в форме усеченного конуса. На обечайке выполняют поверхность соединения в форме усеченного конуса, соответствующей форме поверхности соединения патрубка. Совмещают конические поверхности соединения, сваривают электронно-лучевой сваркой за один проход без присадочного металла патрубок и обечайку по их поверхностям соединения, с внешней стороны обечайки, к которой выходит расширенная часть отверстия поверхности соединения (SU 1804380 МПК В23К 33/00, В23К 15/00, опубл. 23.03.93).

Известное решение применимо только в случаях, когда зона перекрытия стыка патрубок-обечайка занимает не более одной третьей части толщины стенки. В случае необходимости сварки на большую глубину и при непостоянстве геометрических характеристик по длине стыка качество сварки снижается, возникают непровары. Кроме того, при указанном способе сварки трудносвариваемых жаропрочных сталей и никелевых сплавов образуются горячие трещины. Таким образом, известное решение не применимо там, где патрубки из трудносвариваемых жаропрочных сталей и никелевых сплавов необходимо устанавливать и сваривать во всей толщине днища реактора.

Наиболее близким решением по совокупности существенных признаков к заявляемому способу является способ соединения сваркой патрубков с днищем реактора, включающий выполнение в днище сквозных отверстий, установку в этих отверстиях патрубков и сварку патрубков с днищем (см. В.Н. Елкин, С.В, Макаров, А.П. Панфилов и др. Опыт электронно-лучевой сварки крупногабаритных изделий из титановых сплавов. Сборник материалов и докладов Международной конференции Электронно-лучевая сварка и смежные технологии, 2015, Москва, издательство МЭИ, стр. 450-458).

В указанном способе осуществляют электронно-лучевую сварку без присадочной проволоки элементов, выполненных из титановых сплавов, отличающихся хорошей свариваемостью.

Недостатком данного способа является невозможность изготовления днища с патрубками из трудносвариваемых жаропрочных сталей и никелевых сплавов, которые при сварке плавлением, реализуемой при электронно-лучевой сварке без присадочной проволоки, подвержены растрескиванию.

Использование же присадочной проволоки требует разделки кромок. Разделка кромок приведет к большому объему расплавленного металла и, как следствие, к недопустимым деформациям и невозможности получения необходимой геометрии узла днище - патрубки, а именно, параллельности осей симметрии патрубков и оси симметрии днища.

Технической задачей изобретения является повышение качества сварного соединения днища с патрубками из трудносвариваемых жаропрочных сталей и никелевых сплавов.

Техническим результатом изобретения является улучшение условий формирования диффузионного соединения патрубка с днищем за счет получения необходимых сдавливающих усилий свариваемых поверхностей путем создания разрежения в зоне сварки.

Технический результат достигается тем, что способ соединения сваркой патрубков с днищем реактора, включающий выполнение в днище сквозных отверстий, установку в этих отверстиях патрубков и сварку патрубков с днищем

согласно изобретению патрубки выполняют в виде стаканов с припуском по длине и устанавливают их в отверстия днища, имеющего припуск с внутренней стороны, глухим концом заподлицо с внутренней поверхностью упомянутого припуска днища, заваривают снаружи стыки между патрубками и днищем герметизирующими швами, затем стыки между патрубками и днищем изнутри закрывают накладкой с центральным отверстием, к которому с наружной стороны приварен штуцер, и приваривают накладку к днищу герметизирующим швом, после чего вакуумируют свариваемый узел и заваривают отверстие в штуцере электронно-лучевой сваркой, причем сварку сопрягаемых поверхностей отверстий в днище и патрубков осуществляют путем горячего изостатического прессования, а затем производят механическую обработку полученного сварного узла с удалением упомянутых припусков до получения заданного контура внутренней поверхности днища.

Кроме того, перед заваркой отверстия в штуцере в него устанавливают штифт, причем установку штифта производят в вакууме.

Кроме того, герметизирующие швы днища с патрубками и днища с накладкой выполняют торцовыми и осуществляют сваркой плавлением.

Кроме того, используют накладку, выполненную в виде диска.

Кроме того, накладку, штуцер и штифт выполняют из того же сплава, что и днище реактора или из стали аустенитного класса.

Кроме того, горячее изостатическое прессование выполняют при температуре 1150-1200°С и давлении 150-170 МПа в течении 3-5 ч.

Использование для сварки днища с патрубками по всей толщине днища реактора горячего изостатического прессования обусловлено свойствами трудносвариваемых жаропрочных материалов, из которых выполнены соединяемые элементы. При горячем изостатическом прессовании происходит диффузионная сварка в твердой фазе за счет одновременного воздействия на свариваемые элементы нагрева и сдавливания.

Для образования диффузионного соединения при горячем изостатическом прессовании необходимо создать разряжение в зоне сварки. Разряжения в зоне сварки является необходимым условием для создания сдавливающих усилий при горячем изостатическом прессовании.

Таким образом, следующий ряд отличительных признаков обеспечивает герметичность зоны сварки и необходимое разряжение в месте сварки.

Выполнение патрубков в виде стаканов, установка накладки с центральным отверстием и штуцером с последующей герметизацией стыков патрубков и диска с днищем и отверстия в штуцере необходимо для герметизации зоны сварки. Это позволяет при горячем изостатическом прессовании обеспечить сдавливающие усилия свариваемых поверхностей.

Герметизация отверстия в штуцере электронно-лучевой сваркой позволяет создать разрежение в зоне сварки.

Установка в вакууме штифта в отверстие штуцера перед заваркой улучшает условия откачки и оказывает положительное влияние на создание разряжения во внутренней полости за счет максимально возможного сечения отверстия, через которое откачивается воздух.

Герметизирующие швы, выполненные торцовыми, позволяют выполнять их сварку плавлением, так как напряжения при такой форме соединения минимальны и обеспечивают меньшие деформации. Так как напряжения в случае торцовых швов незначительны и не приводят к горячим трещинам, возможно применение сварки плавлением, например, аргонодуговой несмотря на плохую свариваемость используемых жаропрочных марок сталей (сплавов).

Выбор материала накладки, штуцера и штифта обусловлен свариваемостью со сплавом, из которого сделаны заготовки днища и патрубков.

Указанные параметры температуры, давления и времени сварки являются оптимальными для горячего изостатического прессования трудносвариваемых жаропрочных материалов.

Выполнение днища и патрубков с припуском необходимо для возможности контроля качества соединений патрубков с днищем по результатам испытаний контрольных сварных соединений, вырезаемых из зоны припуска.

Механическую обработку полученного сварного узла проводят для удаления диска со штуцером и штифтом и других припусков. При этом в патрубках образуются сквозные отверстия.

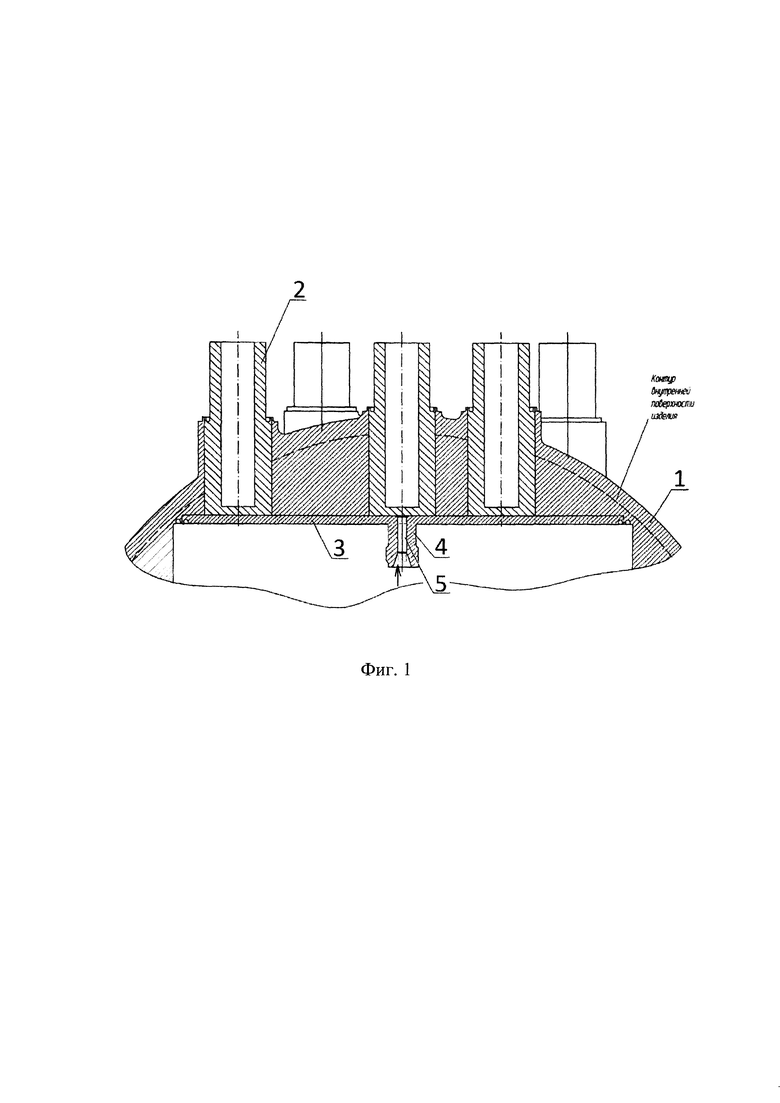

Свариваемый узел поясняется чертежом, где на фиг. 1 показан продольный разрез свариваемых днища с патрубками.

Способ соединения сваркой патрубков с днищем осуществляют следующим образом.

В днище 1 выполняют сквозные отверстия. Последовательно (от центра к периферии) в отверстия устанавливают патрубки 2 и сваривают аргонодуговой сваркой торцовые герметизирующие швы. Герметизирующие швы, выполненные торцовыми, позволяют выполнять их сварку, так как напряжения в этом случае минимальны и обеспечиваются минимальные деформации. Так как напряжения в случае торцовых швов незначительны и не приводят к горячим трещинам возможно применение аргонодуговой сварки, несмотря на плохую свариваемость используемых жаропрочных марок сталей (сплавов).

Изнутри стыки между патрубками 2 и днищем 1 закрывают накладкой, выполненной, например, в виде диска 3 с центральным отверстием, к которому с наружной стороны приварен штуцер 4. Стык диска 3 с днищем 1 сваривают аргонодуговой сваркой торцовым герметизирующим швом. Затем проверяют герметичность выполненных торцовых швов методом обдува гелием. Для этого, используя штуцер, соединяют узел днище - патрубки с течеискателем. При обнаружении негерметичности производят ремонт дефектного места аргонодуговой сваркой, при необходимости - с присадочной проволокой.

Подготовленный таким образом узел устанавливают в известную из уровня техники камеру электронно-лучевой сварочной установки.

Производят откачку воздуха из камеры (вакуумируют). В отверстие штуцера 4 помещают штифт 5. Это может быть сделано при помощи антропоморфного робота, на котором закреплена сварочная пушка или другим вспомогательным механизмом. После установки штифта 5 в отверстие штуцера 4 площадь, через которую происходит откачка воздуха, равна площади зазора между штуцером 4 и штифтом 5, которая во много раз меньше площади в случае, если при откачке штифт не закрывает отверстие в штуцере 4. За счет этого в объеме, образованном поверхностями днища 1, патрубков 2 и диска 3 создается разряжение необходимое для образования диффузионного соединения при горячем изостатическом прессовании.

Сваривают штифт 5 со штуцером 4 электронно-лучевой сваркой. Выполненный шов проверяют на герметичность по методу «последнего шва».

Осуществляют ГИП свариваемого узла в газостате, например, при температуре 1150-1200°С, давлении 150-170 МПа, в течении 3-5 ч. Примером конкретного выполнения могут быть следующие параметры: температура 1160°С, давление 150 МПа, время - 3 ч.

После горячего изостатического прессования производят очистку наружной поверхности сваренного узла и внутренней поверхности патрубков, например, абразивоструйной обработкой стеклянной дробью.

Из различных мест припуска вырезают (например, электроэрозионной резкой) контрольные сварные соединения, проводят их испытания, например, на растяжение для определения временного сопротивления сварных соединений. При положительных результатах испытаний контрольных сварных соединений производят окончательную механическую обработку сварного узла, в частности, удаляют диск со штуцером и штифтом и другие припуски. При этом в патрубках образуются сквозные отверстия. Проверяют геометрические размеры днища с патрубками на соответствие требованиям чертежа. Контролируют сварные соединения на герметичность методом обдува гелием, а затем поверхность днища с патрубками контролируют капиллярным методом на предмет выявления поверхностных дефектов (трещин).

Предложенный способ соединения сваркой патрубков с днищем реактора применим для элементов, выполненных из жаропрочных сталей и никелевых сплавов, так как совокупность признаков способа соединения позволяет создать благоприятные условия для горячего изостатического прессования в твердой фазе за счет разряжения в герметичной зоне сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ФАСОННОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПЕРЛИТНОГО КЛАССА | 2021 |

|

RU2760352C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| Способ изготовления моноколеса газотурбинного двигателя | 2018 |

|

RU2687855C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU2007275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

Изобретение относится к сварке трудносвариваемых жаропрочных сталей и никелевых сплавов и может быть использовано для соединения патрубков с днищем или крышкой реактора. В днище, имеющем припуск с внутренней стороны, выполняют сквозные отверстия. В отверстия устанавливают патрубки в виде стаканов с припуском по длине и заваривают снаружи стыки между патрубками и днищем герметизирующими швами. Изнутри стыки между патрубками и днищем закрывают накладкой с центральным отверстием, к которому с наружной стороны приварен штуцер. Стык накладки с днищем сваривают аргонодуговой сваркой торцовым герметизирующим швом. Подготовленный узел устанавливают в камеру электронно-лучевой сварочной установки и производят откачку воздуха из камеры. В отверстие штуцера помещают штифт и сваривают его со штуцером электронно-лучевой сваркой. После этого осуществляют горячее изостатическое прессование свариваемого узла с последующей механической обработкой для удаления упомянутых припусков. Техническим результатом изобретения является улучшение условий формирования диффузионного соединения патрубка с днищем за счет получения необходимых сдавливающих усилий свариваемых поверхностей путем создания разрежения в зоне сварки. 5 з.п. ф-лы, 1 ил.

1. Способ соединения сваркой патрубков с днищем реактора, включающий выполнение в днище сквозных отверстий, установку в этих отверстиях патрубков и сварку патрубков с днищем, отличающийся тем, что патрубки выполняют в виде стаканов с припуском по длине и устанавливают их в отверстия днища, имеющего припуск с внутренней стороны, глухим концом заподлицо с внутренней поверхностью упомянутого припуска днища, заваривают снаружи стыки между патрубками и днищем герметизирующими швами, затем стыки между патрубками и днищем изнутри закрывают накладкой с центральным отверстием, к которому с наружной стороны приварен штуцер, и приваривают накладку к днищу герметизирующим швом, после чего вакуумируют свариваемый узел и заваривают отверстие в штуцере электронно-лучевой сваркой, причем сварку сопрягаемых поверхностей отверстий в днище и патрубков осуществляют путем горячего изостатического прессования, а затем производят механическую обработку полученного сварного узла с удалением упомянутых припусков до получения заданного контура внутренней поверхности днища.

2. Способ по п. 1, отличающийся тем, что перед заваркой отверстия в штуцере в него устанавливают штифт, причем установку штифта производят в вакууме.

3. Способ по п. 1, отличающийся тем, что герметизирующие швы днища с патрубками и днища с накладкой выполняют торцовыми и осуществляют сваркой плавлением.

4. Способ по п. 1, отличающийся тем, что используют накладку, выполненную в виде диска.

5. Способ по п. 2, отличающийся тем, что накладку, штуцер и штифт выполняют из того же сплава, что и днище реактора, или из стали аустенитного класса.

6. Способ по п. 1, отличающийся тем, что горячее изостатическое прессование выполняют при температуре 1150-1200°С и давлении 150-170 МПа в течение 3-5 ч.

| В.Н | |||

| Елкин и др | |||

| Опыт электронно-лучевой сварки крупногабаритных изделий из титановых сплавов | |||

| Сборник материалов и докладов Международной конференции Электронно-лучевая сварка и смежные технологии, 2015 | |||

| М.: Издательство МЭИ, стр | |||

| Двигатель внутреннего горения | 1921 |

|

SU450A1 |

| Способ приварки патрубка к оболочке | 1978 |

|

SU897442A1 |

| Устройство для автоматической приварки патрубков к сосудам | 1990 |

|

SU1824278A1 |

| Способ сварки патрубка с обечайкой | 1982 |

|

SU1074687A1 |

| Устройство для управления скоростным режимом подъемной установки | 1975 |

|

SU546551A1 |

Авторы

Даты

2021-01-11—Публикация

2020-02-25—Подача