Настоящее изобретение относится к концентратам, содержащим смесь полибутена-1 и полипропилена и одну или более добавок, особенно пригодных для объемного окрашивания полиолефинов, предпочтительно полипропилена.

Различные виды переработки, которым подвергают полиолефины, включают литьевое формование или формование раздувом, и прядение. В частности, в производстве волокон из полиолефиновых смол, которое в настоящее время, как правило, выполняют непрерывным способом, стадия окрашивания является довольно критической стадией: с одной стороны, из-за всегда малого поперечного сечения волокон, определенного денье или диаметром, согласно требованию самих производителей волокна, и, с другой стороны, из-за высоких скоростей, достигаемых в современных процессах формования волокна.

Концентраты, более известные как «концентрированные красители», составляют продукт, который добавляют к различным полиолефинам для введения добавок. Так, концентрированный краситель в основном состоит из смеси одного или более пигментов/красителей, наполнителей или других добавок, диспергированных и/или распределенных в больших концентрациях в полимерном носителе. Плохое диспергирование пигмента в концентрированном красителе и, следовательно, концентрированного красителя в полимерной массе, которую следует окрасить, может привести к неравномерности в получающемся окрашивании и, в случае производства волокна, к низкой производительности из-за частых разрывов нитей, вызванных пигментом, который плохо дезагрегирован.

В конкретном случае объемного окрашивания полипропилена, который представляет проблемы, указанные выше, коммерчески доступные рецептуры учитывают диспергирование пигмента в носителе, который может быть тем же самым полипропиленом или в качестве альтернативы полиэтиленом, путем использования восков и диспергирующих агентов, таких как стеараты или парафины. Применение диспергирующих агентов необходимо потому, что полиолефины по причине своей неполярной природы характеризуются очень низким сродством к (полярным) органическим пигментам. Однако использование восков (стеаратов и/или парафинов) будучи неизбежным, является нежелательным элементом, поскольку для определенных применений (например, экструзии волокон) их присутствие может оказать отрицательное влияние на качество конечного продукта.

Известно, что важным параметром для диспергирования пигмента в носителе является степень кристалличности последнего. Действительно, краситель или пигмент не может проникнуть между тонкими пластинками кристаллических зон, но легче вводится в аморфные зоны носителя.

Известно также, что для определенного случая процесса экструзии полиолефиновых волокон напряжение при удлинении ослабляется в аморфных зонах во время упомянутого процесса: растяжение цепочек в зонах, которые не затвердевают в кристаллической структуре, дает возможность формовать полимеры до такой степени, которая пропорциональна доле кристаллической фазы полимера. Избыточное напряжение, то есть то, на которое не могут отреагировать аморфные зоны, ослабляется в кристаллической части самого полимера, что, таким образом, имеет фундаментальное значение для прочности материала, особенно в критических условиях существующих процессов формования волокна.

Например, документ JP 2000178361 описывает концентрированные красители для окрашивания пластиков, содержащих полипропилен, пигмент и парафиновый воск.

Документ JP 5179009 описывает приготовление модифицированного термопластичного концентрированного красителя с хорошей диспергируемостью, содержащего термопласт, такой как полиэтиленовые гранулы, жидкий модификатор, такой как полибутен, и второй термопласт, такой как полиэтилен низкой плотности.

Таким образом, очевидно, что выбор носителя для концентрированного красителя весьма важен для достижения эффективного диспергирования добавки.

Как отмечено выше, полипропилен также известен как носитель, и в этом случае для того, чтобы избежать значительных проблем в процессах окрашивания и формования волокна, необходимо использовать полукристаллический полипропилен с достаточно высокой степенью текучести в горячем состоянии для того, чтобы дать возможность пигменту легко внедриться в расплавленную массу, но и быть способным выдерживать большие силы растяжения во время процесса формования волокна.

Ясно, что соотношение кристаллической и аморфной фракций полимера, являющегося носителем, - весьма важный элемент рецептуры концентрированных красителей для полимерных волокон. Далее показано, что в конкретном случае формования волокна (вытягивания нити) в производство гомогенного окрашенного волокна вносит вклад огромное число факторов, а необходимые условия процесса и требования к диаметру (денье) нити волокна подразумевают то, что производители должны всегда тщательно оценивать и определять условия стадии окрашивания.

Таким образом, необходим полимерный носитель, который можно было бы использовать для производства концентрированных красителей для применения в объемном окрашивании полиолефинов в процессах, вовлекающих красители и/или пигменты, которые трудно дезагрегировать и диспергировать, и который, особенно в процессе экструзии волокна, имеет важные упомянутые выше аспекты.

Задачей настоящего изобретения, таким образом, является обеспечение носителя и, следовательно, концентрированного красителя для введения добавок в полиолефины, эффективность которого слабо зависит от разнообразия условий процесса.

Другой задачей изобретения является обеспечить носитель и, следовательно, концентрированный краситель, который можно использовать в процессах формования волокна для производства непрерывных нитей с низким денье и который, следовательно, облегчает «диспергирование» и «диспергируемость» пигмента, где первый термин означает способность красителя и/или пигмента дезагрегироваться в микрочастицах и гомогенно диспергироваться в носителе, а второй термин означает способность концентрированного красителя, содержащего краситель и/или пигмент, при внедрении при высокой концентрации гомогенно диспергироваться в массе, которая должна быть окрашена, и, следовательно, способность диспергировать краситель и/или пигмент в упомянутой массе.

Вышеупомянутые задачи были решены путем использования смеси, содержащей полимер бутена-1 (названный для краткости «полибутен-1») и полимер пропилена («полипропилен»), что определено в формуле изобретения.

Документ US 3455871 описывает использование гомо- и сополимеров бутена-1 в качестве носителя для улучшения диспергирования добавок в процессе окрашивания олефиновых полимеров. Однако смеси с полипропиленом не приведены в этом документе.

Кроме того, документ US 4960820 описывает полимерный состав, включающий смесь изотактического полибутена-1 (имеющего индекс расплава между 100 и 1000 и добавленного в количестве не более чем 10 вес.%), полипропилена в количестве, равном по крайней мере 90 вес.%, и добавки, присутствующей в концентрации между 0,1 и 1 вес.%, который можно использовать для производства пленок, отличающихся хорошими оптическими свойствами и хорошими эксплуатационными характеристиками, а также волокон. Однако этот документ не описывает приготовление и использование концентрированных красителей для диспергирования добавок.

Неожиданно заявитель обнаружил, что диспергирование и диспергируемость добавок на стадии смешивания с полиолефинами еще более облегчаются при использовании в качестве носителя для концентратов смеси, содержащей полибутен-1 и полипропилен, в которой полибутен-1 предпочтительно присутствует в количествах, больших или равных 10 вес.%.

В частности, настоящее изобретение облегчает стадию окрашивания в процессе экструзии полипропиленовых волокон так, что ничто не будет препятствовать диспергированию пигмента в носителе и соответственно не будет забивать фильтр, расположенный на выходе экструзионной головки во время процесса формования полимера, вызывая значительное увеличение давления.

Безотносительно к какой бы-то ни было теории, возможность использования бинарной смеси возникла из наблюдения того, что полибутен-1 имеет структурные характеристики, подобные характеристикам полипропилена.

Было обнаружено, что абсолютно любое соотношение между полибутеном-1 и полипропиленом в композиции носителя дает хотя бы небольшую диспергируемость пигмента, что будет показано позже со ссылкой на прилагаемый чертеж.

Конкретнее, изобретение относится к применению композиции носителя для диспергирования и диспергируемости пигмента, включающей от 10 до 35% по весу полибутена-1 и от 90 до 65% по весу полипропилена. Еще более конкретно, изобретение относится к применению композиции носителя, содержащей 30-35% полибутена-1 и 70-65% полипропилена.

В случае процесса формования полипропилена, изобретение относится к использованию носителя, включающего 25-35% по весу полибутена-1 и 75-65% по весу полипропилена, так как было обнаружено, что для содержания полибутена-1 ниже 25% полученный концентрированный краситель нельзя было считать продуктом, пригодным для волокон, в то время как для концентраций выше 35% увеличением диспергируемости пигмента можно было пренебречь, потому что оно не компенсировало стоимость полибутена-1.

Изобретение применимо для диспергирования и диспергируемости любой добавки без ограничения в отношении класса химических соединений, к которому она принадлежит.

Было обнаружено, что скорость течения расплава полибутена-1 - это фактор, который может помочь получать хорошее диспергирование добавки; полагают, что добавки с высокими значениями скорости течения расплава дают лучшее диспергирование в носителе. Предпочтительная скорость течения расплава от приблизительно 100 до 1000 г/10 мин, более предпочтительная - от 100 до 400 г/10 мин, показала на практике выгодность использования полибутена-1 (измерена при 190°С/2,16 кг в соответствии с ASTM D1238, условие E).

Как уже отмечалось, описанный в литературе полибутен-1, предпочтительно применяемый для концентратов настоящего изобретения, - линейный гомополимер, который полукристалличен и обладает высокой степенью изотактичности (имеющий, в частности, изотактичность от 96 до 99%, измеренную как отношение числа mmmm пентад к общему числу пентад, используя ЯМР, а так же, как весовое количество вещества, растворимого в ксилоле при 0°С), полученный путем полимеризации бутена-1 под действием стереорегулярного катализатора, и бинарная смесь с полипропиленом. В случае применения сополимера бутена-1 индекс изотактичности можно выразить как количество вещества, которое не растворимо в ксилоле еще при 0°С, и предпочтительно, чтобы индекс был больше или равен 60%. Предпочтительно, чтобы полибутен-1, используемый в носителях настоящего изобретения, имел температуру плавления кристаллической формы 2 (первой, которая образуется, будучи кинетически предпочтительной) от 81 до 109°С.

Подходящими полимерами бутена-1 являются как гомополимеры, так и сополимеры, предпочтительно содержащие вплоть до 30 мол.% олефиновых сомономеров (в частности, этилена и альфа-олефинов, содержащих от 5 до 8 углеродных атомов). Эти полимеры могут быть получены, например, полимеризацией Циглера-Натта низкого давления бутена-1, например полимеризацией бутена-1 (и любых сомономеров) с участием катализаторов на основе TiCl3 или галогенидных соединений титана, нанесенных на хлорид магния, и подходящих сокатализаторов (в частности, алкильных соединений алюминия). Высокие значения скорости истечения расплава были достигнуты путем последующей обработки полимера пероксидами. Полимеры бутена-1, используемые в носителях настоящего изобретения, находятся в твердом состоянии при комнатной температуре.

Полибутен-1 PB0800 (продаваемый компанией Basell) особенно подходит для использования в концентратах настоящего изобретения. Это гомополимер, имеющий скорость течения расплава 200 г/10 мин при 190°C/2,16 кг.

Типичные физические свойства этого полимера представлены в следующей таблице:

растяжении

Пропиленовые полимеры, которые можно применять в концентратах настоящего изобретения, могут быть изотактическими кристаллическими гомополимерами или сополимерами пропилена, без различия. Среди сополимеров особенно подходят изотактические кристаллические сополимеры пропилена с этиленом и/или CH2=CHR альфа-олефинами, где R - алкильный радикал с 2-8 углеродными атомами (например, бутен-1, гексен-1, октен-1), содержащие более чем 85 вес.% пропилена. Предпочтительная степень изотактичности вышеупомянутых полимеров пропилена имеет значение, которое больше или равно 90, она измеряется как доля полимера, нерастворимая в кипящем гептане или в ксилоле при комнатной температуре (приблизительно 25°С).

Термины «добавки», «пигменты» и «наполнители» обычно применяют в этой области для обозначения веществ, которые добавляют к полимерам во время технологического процесса.

В частности, термин «пигменты» включает в себя органические и неорганические вещества, такие как сажа, диоксид титана (TiO2), оксиды хрома, и фталоцианины.

Термин «наполнители» включает в себя вещества, такие как тальк, карбонаты и слюда.

Как пигменты, так и наполнители являются характерными примерами, включенными в рамках общего определения добавок.

Кроме пигментов и наполнителей, термин «добавки» также, как правило, включает категории веществ, приведенные ниже.

1) Стабилизаторы

Примеры стабилизаторов

А) кислотостойкие вещества, например стеараты, карбонаты и синтетический гидроталькит;

B) светостабилизаторы, например поглотители УФ-излучения, такие как бензофеноны, бензотриазолы, сажа; дезактиваторы, обычно выбранные из органических комплексов никеля; HALS (светостабилизаторы на основе пространственно затрудненных аминов);

С) антиоксиданты, например фенолы, фосфиты, фосфониты и соединения, которые являются синергистами в отношении антиоксидантов, например сложные тиоэфиры и простые тиоэфиры.

2) Сопромоторы и модификаторы

Примеры вышеупомянутых добавок

D) зародышеобразующие вещества, например дибензилиденсорбитол, органические карбоновые кислоты и их соли, такие как адипиновая кислота, бензойная кислота, бензоат и адипат натрия;

E) вещества, уменьшающие трение во время процесса экструзии, например, эрукамид (амид эруциловой кислоты), олеамид (амид олеиновой кислоты);

F) антиадгезивы, например диоксид кремния (SiO2), синтетические цеолиты;

G) смазки и антистатические вещества, например глицерилмоностеарат, воск и парафиновые масла, этоксилированные амины;

H) модификаторы молекулярного веса и реологических свойств, например пероксиды.

В частности, подтверждено, что концентраты из настоящего изобретения особенно подходят для диспергирования твердых веществ в полиолефинах. Следовательно, предпочтительны концентраты, в которых добавки находятся в твердом состоянии при комнатной температуре.

Предпочтительно в концентратах настоящего изобретения добавки присутствуют в количествах от 5 до 60 вес.%, более предпочтительно от 5 до 50 вес.% и особенно предпочтительно от 20 до 40 вес.%, относительно общего веса концентрата. Соответственно, получены концентраты, содержащие (содержание по весу):

A) от 40 до 95%, предпочтительно от 50 до 95%, особенно предпочтительно от 60 до 80% смеси, содержащей относительно общего веса A):

1) от 10 до 35%, предпочтительно от 25 до 35%, более предпочтительно от 30 до 35% полибутена-1;

2) от 90 до 65%, предпочтительно от 75 до 65%, более предпочтительно от 70 до 65% полипропилена;

B) от 5 до 60%, предпочтительно от 5 до 50%, особенно предпочтительно от 20 до 40% одной или более добавок.

Вышеупомянутые содержания A) и B) относятся, конечно, к общему весу концентрата.

Концентраты настоящего изобретения могут быть приготовлены путем смешения вышеупомянутых компонентов с использованием технологических процессов и оборудования, которые хорошо известны в области переработки олефиновых полимеров. В частности, есть, по существу, два процесса, которые наиболее применимы для переработки концентрированных красителей на основе на полиолефинов:

1) сухое смешивание;

2) экструзия.

1) Процесс сухого смешивания, состоящий, главным образом, из сухого смешения компонентов смеси, если необходимо, после измельчения последней, предусматривает использование такого оборудования, как

a) мельницы, дробилки (с ножами или с дисками, с криогенной установкой или при комнатной температуре);

b) решетки, сетчатые фильтры;

с) смесители (непрерывного действия или турбосмесители).

2) Процесс экструзии состоит из жидкофазного гомогенизирования компонентов смеси. Этот процесс может предусматривать или может не предусматривать стадию сухого смешения перед собственно стадией экструзии, в зависимости от того, что предполагается получить в результате переработки - порошки или гранулы соответственно. Используются следующие различные стадии и оборудование процесса:

а) сухое смешивание, если необходимо;

b) загрузка (с применением весовых или волюметрических (измеряющих объем) дозаторов);

с) экструзия (с использованием одночервячных (одношнековых) или двушнековых экструдеров; последние могут быть с односторонним вращением шнеков медленного или быстрого типа или с двухсторонним вращением шнеков);

d) охлаждение (в воде или на охлажденных конвейерах (транспортерах));

e) гранулирование (с помощью режущего устройства выемочного комбайна или путем разрезания в головке экструдера);

f) гомогенизирование (в гомогенизирующих бункерах (шахтах)) и упаковка.

Концентраты настоящего изобретения можно эффективно смешивать с кристаллическими гомополимерами и сополимерами пропилена. В особенности предпочтительными примерами олефиновых полимеров, с которыми можно смешивать концентраты настоящего изобретения, являются

- кристаллические гомополимеры пропилена, в частности изотактические гомополимеры, имеющие степень изотактичности предпочтительно выше 93%;

- кристаллические полимеры пропилена с этиленом и/или С4-С10 альфа-олефинами, в которых общее содержание сомономеров (например, 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена) - между 0,05 и 20 вес.% по отношению к весу сополимера;

- полимеры и сополимеры этилена, такие как LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности), LLDPE (линейный полиэтилен низкой плотности);

- эластомерные сополимеры этилена с пропиленом и/или C4-C10 альфа-олефинами, содержащие пониженные, насколько возможно, количества диенов (предпочтительно от 1 до 10 вес.%), таких как 1,4-гексадиен, 1,5-гексадиен и этилиден-1-норборнен;

- эластомерные термопластичные смеси, содержащие кристаллический гомополимер или сополимер пропилена, как описано выше, и эластомерную часть, содержащую эластомерный сополимер этилена, как описано выше, приготовленные типично, согласно известным способам, путем смешения компонентов в расплавленном состоянии или путем осуществления многостадийной полимеризации, и как правило, содержащие вышеупомянутую эластомерную часть в количествах от 5 до 80 вес.%;

- гомополимеры и сополимеры бутена-1, которые описаны ранее в связи с носителем концентратов настоящего изобретения, могут быть смешаны с эластомерными термопластичными смесями, описанными выше.

Таким образом, получают полиолефиновую смесь, содержащую добавки, исходно присутствующие в концентрате, и готовую для переработки, необходимой для получения конечных (промышленных) продуктов.

Способы смешивания могут быть такими же, как описано ранее, для смешивания компонентов концентратов настоящего изобретения.

Для того чтобы получить полиолефиновые волокна из полимерных композиций, описанных выше, предпочтительно полипропиленовые волокна, можно использовать любой способ формования и устройство для формования, известные в данной области техники, которые принято использовать для экструзии из расплава, такие как, например, способ получения непрерывной элементарной нити и непрерывной пряжи, длинного или короткого штапельного волокна, спан-бонда, и способ раздува из расплава.

Например, можно использовать следующие условия для формования.

- Ковровые волокна (штапельные волокна или непрерывные элементарные волокна). Температура экструдера и формующей головки (выходной части головки экструдера) лежит в диапазоне от 180 до 260°C, предпочтительно от 180 до 230°C.

Диаметр выходной части головки экструдера составляет 0,6-1,0 мм и отношение длины к диаметру составляет 5. Скорость потока через выходную часть головки экструдера составляет 1-5 г/мин.

Вытяжку обычно проводят или в водяном паре(для получения штапельного волокна) или между валиками, нагретыми до температуры от 115 до 130°C (для получения непрерывного элементарного волокна) при степени вытяжки от 2,0 до 4,0.

- Волокна «спан-бонд». Температура экструзии составляет от 180 до 260°C, предпочтительно от 220 до 230°C; диаметр выходной части головки экструдера составляет от 0,3 до 0,8 мм; скорость потока через выходную часть головки экструдера составляет от 0,02 до 1,0 г/мин.

Когда используют пигменты в качестве добавок, полученные таким образом волокна гомогенно окрашиваются и обладают хорошими механическими свойствами, так как пигментные частицы не агрегируют.

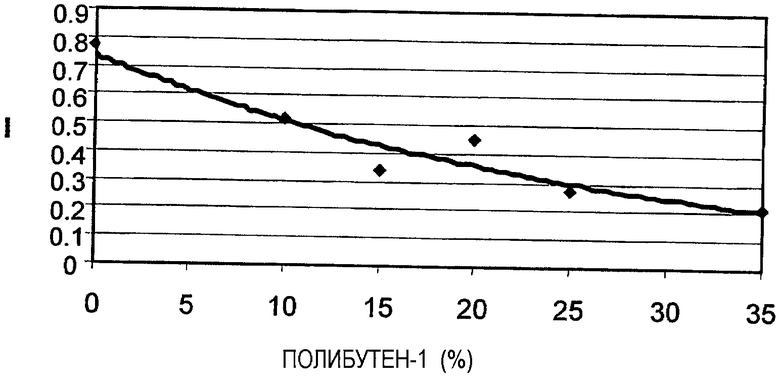

Теперь изобретение будет описано подробно, ссылаясь на характерный, не ограничивающий пример, и ссылаясь на приложенную диаграмму (см. чертеж), которая представляет собой график изменения степени диспергирования пигмента в полимерной массе с увеличением доли полибутена-1 в бинарной смеси.

Изобретение будет описано подробно, ссылаясь на тест, который оценивает диспергирование пигмента в носителе всякий раз, когда конечный концентрированный краситель (носитель с добавленным пигментом) далее должен быть использован для окрашивания полипропилена во время его переработки в волокно. В действительности, как отмечено ранее, среди способов переработки полипропилена способ, относящийся к его переработке в волокна, оказался наиболее важным по отношению к стадии окрашивания, и, следовательно, этот тест включает в себя формование полипропилена, содержащегося в концентрированном красителе.

Бинарная смесь была приготовлена, используя полибутен-1, имеющий скорость истечения расплава (MFR), равную 200 г/10 мин (измеренную при 189°С/2,16 кг), и температуру плавления (MP) 124-125°C. Полибутен-1 был добавлен в количествах между 0 и 35% к гомополимерному полипропилену с MFR 25 г/10 мин (измеренной в соответствии с ASTM D 1238 L) и содержанием фракции, растворимой в ксилоле при комнатной температуре, 3,5 вес.%; и полученная бинарная смесь всегда состояла из 80% концентрированного красителя, причем остальная часть была пигментом.

Использованный пигмент - CINQUASIA Red B RT-790-D, пигмент в классе хинакридоновых красителей и известный тем, что его трудно дезагрегировать и диспергировать.

Полученные диспергирование и диспергируемость пигмента в бинарной смеси были затем оценены с помощью так называемого «фильтр-теста». Он основан на мониторинге изменения давления, создаваемого жидкой массой на фильтр, расположенный на выходе из экструзионной головки во время процесса формования полимера. В частности, измеряют увеличение давления, создаваемого концентрированным красителем, а лучше, еще недиспергированным пигментом, который размещают на фильтре относительно нейтрального полимера, взятого в качестве стандарта. На практике, давление измеряют около фильтра до и после прохождения концентрированного красителя через экструзионное оборудование, формующее волокно, во время прохождения нейтрального полимера-стандарта через тот же самый фильтр.

Используя этот тест, можно оценить носитель путем вычисления следующего индекса:

I=(Pfinal-Pinitial)/g,

где Pinitial представляет собой давление, измеренное в конце прохождения нейтральной сравнительной смолы, но перед введением концентрированного красителя, Pfinal представляет собой давление после прохождения концентрированного красителя, измеренное во время следующего прохождения нейтральной сравнительной смолы, g означает граммы отфильтрованного пигмента, и I - индекс (степень) диспергирования, где

- индекс I≤0,25 - отличный продукт для волокон;

- индекс 0,25<I≤0,35 - хороший продукт для волокон;

- индекс 0,35<I≤0,5 - продукт для волокон, который может быть использован после оценки;

- индекс I>0,5 - продукт не рекомендуется использовать для волокон.

Различные концентрированные красители были получены путем изменения количества полибутена-1 в носителе: соответственно 0, 10, 15, 20, 25, 30, 35% от общего количества носителя.

Стадии и измерения, которые теперь будут описаны, осуществлялись шесть раз, в соответствии с различными концентрированными красителями, содержащими носители с увеличивающимися количествами полибутена-1 (как утверждается в предыдущем параграфе), и каждый раз вычислялось значение I.

Так, загрузочный бункер заполняли 700 г концентрированного красителя (носитель плюс пигмент), предварительно экструдированного, и в гранулах, и содержащего 140 г пигмента. Затем добавили полимер-носитель, состоящий из того же самого полимера, используемого в качестве нейтрального стандарта, до получения 1 кг материала, то есть добавили в количестве 300 г. Назначение этого полимера состоит в разбавлении концентрированного красителя, который иначе, особенно для других концентраций пигмента в самом концентрированном красителе, будет создавать излишнюю нагрузку на фильтр. Полученная таким образом полимерная смесь была экструдирована в экструдере при 45 оборотах в минуту, применяя в разных экструзионных зонах температуру 240°С, 270°С, 280°С. Затем смола, выходящая из экструдера вниз по потоку, пропускалась через 20 мкм (μm) фильтр. Нейтральная смола для сравнения состояла в этом случае из полиэтилена низкой плотности (LDPE), имеющего скорость течения расплава 2 г/10 мин, измеренную в соответствии с условием E ASTM 1238.

Были получены результаты, показанные в следующей таблице:

10

15

20

25

35

0,52

0,34

0,45

0,27

0,21

Из результатов понятно, что концентрированный краситель, содержащий 100% полипропилена в носителе, не подходит для окрашивания волокон: пигмент не диспергируется в носителе и забивает фильтр, вызывая значительное увеличение давления.

Введение даже небольшого количества полибутена-1 в носитель (15%) значительно снижает давление на фильтре, приводя к продукту, который можно рассматривать как продукт хорошего качества.

Изменение индекса диспергирования I показано в сопутствующей диаграмме (см. чертеж). Этот график ясно показывает, как увеличение содержания полибутена-1 в носителе улучшает диспергирование пигмента в концентрированном красителе; вплоть до содержания 25-35% получают продукт, который можно расценивать как отличный для окрашивания полимерных волокон.

Исходя из хода кривой, показанной в приложенной диаграмме, выше 35%, можно ожидать индекс диспергирования, который стремится к почти постоянному значению, которое не соответствует увеличению количества полибутена-1 в смеси-носителе.

Таким образом, предпочтительный вариант настоящего изобретения предусматривает применение содержания полибутена-1 в носителе при формовании волокна полипропилена, равного 25-35%, предпочтительно равного 30%.

Безотносительно теории, предполагают, что этот удивительный результат имеет место, с одной стороны, благодаря реологическим характеристикам полибутена-1, высокая текучесть которого благоприятствует диспергированию пигмента в носителе, и, с другой стороны, благодаря его влиянию на процесс кристаллизации полипропилена (с которым полибутен-1 показывает отличные реологическую и кристаллическую смешиваемость), который приводит к увеличению аморфной фазы и, следовательно, центров для введения пигмента, который, таким образом, лучше включается в жидкую массу.

Таким образом, применение бинарной смеси позволяет получить отличные диспергирование и диспергируемость пигмента. Более того, с точки зрения характеристики сопротивления ползучести полибутена-1 в бинарной смеси, этот материал предпочтителен по сравнению с другими полиолефинами подобной вязкости, но которые могут приводить к разрывам во время процесса вытягивания волокон.

Приведенный выше пример служит для оценивания концентрированного красителя, предназначенного для объемного окрашивания полипропилена во время процесса формования волокна последнего, но концентраты настоящего изобретения могут быть, конечно, эффективно использованы для добавок к другим полиолефинам в ходе технологических процессов обработки, которые известны специалисту в данной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА НА ОСНОВЕ ПОЛИОЛЕФИНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2278187C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2275398C2 |

| РАЗДЕЛИТЕЛЬНЫЕ КОМПОНЕНТЫ ДЛЯ ПОВЫШЕНИЯ АНТИАДГЕЗИОННЫХ СВОЙСТВ ТЕРМОПЛАСТИЧНОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2017 |

|

RU2774773C2 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ ПОЛИОЛЕФИНА И ФОРМОВАННЫЕ ИЗДЕЛИЯ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2107701C1 |

| ПОРОШОК МИНЕРАЛЬНОГО МАТЕРИАЛА С ХОРОШЕЙ ДИСПЕРГИРУЕМОСТЬЮ И ПРИМЕНЕНИЕ УКАЗАННОГО ПОРОШКА МИНЕРАЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2592793C2 |

| ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТОВ С ВЫСОКОЙ СТЕПЕНЬЮ СТРУКТУРООБРАЗОВАНИЯ | 2002 |

|

RU2289597C2 |

| КОНЦЕНТРАТ | 1991 |

|

RU2034002C1 |

| ТЕРМОПЛАСТИЧНАЯ СМЕСЬ | 2006 |

|

RU2382058C2 |

| ИСПОЛЬЗУЕМЫЕ В ТЕРМОПЛАСТАХ КОНЦЕНТРАТЫ НАПОЛНИТЕЛЕЙ | 2001 |

|

RU2278128C2 |

Изобретение относится к концентратам для переработки полиолефинов. Концентрат содержит полибутен-1, полипропилен и от 5 до 60% одной или более добавок. Концентраты составляют продукт, который добавляют к различным полиолефинам для введения добавок. Окрашенное полипропиленовое волокно получают путем смешения полиолефинов с концентратом, содержащим пигменты с последующим формованием. Применяют концентраты для объемного окрашивания полиолефинов. В частности, изобретение облегчает стадию окрашивания в процессе экструзии полипропиленовых волокон. 5 н. и 3 з.п.ф-лы, 2 табл., 1 ил.

1. Концентрат для переработки полиолефинов, включающий

a) полибутен-1;

b) полипропилен;

c) от 5 до 60% по весу одной или более добавок.

2. Концентрат по п.1, включающий (содержание по весу):

A) от 40 до 95%, предпочтительно от 50 до 95%, особенно предпочтительно от 60 до 80% композиции, содержащей относительно общего веса А):

1) от 10 до 35%, предпочтительно от 25 до 35%, более предпочтительно от 30 до 35% полибутена-1;

2) от 90 до 65%, предпочтительно от 75 до 65%, более предпочтительно от 70 до 65% полипропилена;

B) от 5 до 60%, предпочтительно от 5 до 50%, особенно предпочтительно от 20 до 40% одной или более добавок.

3. Концентрат по п.1, в котором полибутен-1 является линейным, полукристаллическим и с высокой степенью изотактичности гомополимером.

4. Концентрат по п.1, в котором полипропилен является изотактическим полипропиленом, имеющим степень изотактичности большую или равную 90.

5. Применение концентрата по любому из предыдущих пунктов для диспергирования добавок в полиолефинах, при условии, что когда он используется для формования полипропилена, концентрат содержит носитель (A), содержащий от 25 до 35% полибутена-1 и от 75 до 65% полипропилена.

6. Полиолефиновый профилированный продукт для конечного использования, полученный путем смешивания полиолефинов с концентратом в соответствии с предшествующими пунктами с последующей обработкой.

7. Окрашенное полипропиленовое волокно, полученное путем смешивания полиолефинов с концентратом, содержащим пигменты, в соответствии с предшествующими пунктами формулы изобретения, с последующим формованием.

8. Полиолефиновая композиция для приготовления концентратов добавок для переработки полиолефинов, включающая (содержание по весу):

a) от 25 до 35% полибутена-1, предпочтительно от 30 до 35%;

b) от 75 до 65% полипропилена, предпочтительно от 70 до 65%.

| US 4960820 A, 10.02.1990 | |||

| 0 |

|

SU158988A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1996 |

|

RU2127286C1 |

| US 3455871 A, 15.07.1969 | |||

| УСТРОЙСТВО ДЛЯ СЪЕМА ПОЧАТКОВ И НАДЕВАНИЯ ШПУЛЬ НА ГРУППУ ВЕРЕТЕН ПРЯДИЛЬНОЙ МАШИНЫ | 0 |

|

SU365400A1 |

| Способ получения производных тетразола | 1979 |

|

SU1080745A3 |

Авторы

Даты

2009-06-27—Публикация

2004-07-29—Подача