Изобретение относится к опорам быстровращающихся машин и приборов таким как накопители энергии, гироскопы, сепараторы, центрифуги, и, в частности к опорам вертикальных валов таких устройств.

Известна вертикально нагруженная опора быстровращающегося вала по патенту UK №1212481, 1969.03.05, F16C 17/08, взятая за прототип. Вертикально нагруженная цапфа подшипника вала со скругленным по радиусу концом поддерживается в соответствующем углублении в подпятнике подшипника. В подпятнике подшипника выполнена прорезь, соединенная с каналом для отвода смазки. Радиус кривизны сферы цапфы подшипника составляет либо 2/3 от величины радиуса сферического углубления подпятника и сфера скруглена на периферии вала по меньшему радиусу, либо меньше величины радиуса сферы подпятника. На цапфе и на охватывающей цапфу втулке выполнены канавки для прокачки смазки.

Известная опора имеет высокие напряжения в опорных поверхностях под вертикальной и радиальной нагрузкой при давлении меньшей сферы цапфы на большую сферу углубления подпятника, что может вызвать разрыв смазывающей пленки и износ опоры.

Известна опора вертикального ротора по Заявке на изобретение ФГУП ПО «ЭХЗ» («Опора вертикального вала», авторы: Калитеевский А.К., Глухов Н.П., Алексеев А.Ф., Лихачев А.В.), включающая погруженную в смазывающую жидкость опорную поверхность, выполненную на скругленном конце цапфы, установленную на опорную поверхность, выполненную в углублении подпятника опоры, причем опорная поверхность цапфы выполнена в виде тороидальной поверхности, а опорная поверхность подпятника выполнена в виде сферической поверхности. Радиус тороидальной поверхности цапфы составляет 0,4÷0,95 от величины радиуса сферической опорной поверхности подпятника, а расстояние между осевой линией тороидальной поверхности и осью цапфы составляет 0,05÷0,6 от величины радиуса сферической опорной поверхности подпятника.

Известное техническое решение позволяет создать простую в изготовлении опору быстровращающегося ротора с увеличенной несущей способностью при снижении затрат на изготовление и ремонт опоры. Однако при некоторых соотношениях осевой и радиальной нагрузки в опоре благоприятные условия взаимодействия и смазки контактирующих опорных поверхностей тора и сферы могут нарушаться, что приводит к преждевременному износу опоры и выходу ее их строя.

Задача, на решение которой направлено настоящее изобретение, состоит в создании простой в изготовлении опоры быстровращающегося ротора для заданного соотношения осевой и радиальной нагрузки.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении несущей способности опоры при известных нагрузках.

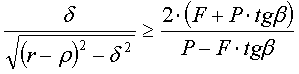

Технический результат достигается тем, что в опоре вертикального ротора, включающей погруженную в смазывающую жидкость тороидальную опорную поверхность, выполненную на конце цапфы, установленную на сферическую опорную поверхность, выполненную в углублении подпятника опоры, радиус тороидальной поверхности цапфы составляет 0,4÷0,95 от величины радиуса сферической опорной поверхности подпятника, а расстояние между осевой линией тороидальной поверхности и осью цапфы составляет 0,05÷0,6 от величины радиуса сферической опорной поверхности подпятника, геометрические параметры опоры удовлетворяют соотношению:

, но не менее 1,

, но не менее 1,

где r - радиус сферы подпятника, м;

ρ - радиус тороидальной поверхности, м;

δ - расстояние между осевой линией тороидальной поверхности и осью цапфы, м;

Р - осевая нагрузка, Н;

F - радиальная нагрузка, Н;

β - угол наклона конца цапфы от оси вращения под действием радиальной нагрузки, рад.

Кроме того, глубина сферической опорной поверхности подпятника составляет 0,7÷1,3 от величины радиуса сферической опорной поверхности подпятника.

Дополнительно торцевая поверхность цапфы выполнена плоской.

Кроме того, торцевая поверхность цапфы выполнена сферической с радиусом сферы, большим радиуса сферической опорной поверхности подпятника.

Дополнительно на тороидальной поверхности цапфы выполнены канавки, наклоненные к оси вращения в направлении нагнетания смазывающей жидкости между тороидальной и сферической опорными поверхностями.

Кроме того, сферическая опорная поверхность подпятника сопряжена с цилиндрической или конической поверхностью.

Дополнительно в подпятнике выполнен канал для прохода смазывающей жидкости, расположенный на оси вращения ротора.

Кроме того, в подпятнике выполнен один или несколько каналов для прохода смазывающей жидкости, расположенный под углом к оси вращения ротора.

Дополнительно подпятник опоры установлен на демпфирующем элементе.

Кроме того, подпятник выполнен из лейкосапфира или рубина.

Сущность изобретения поясняется чертежами.

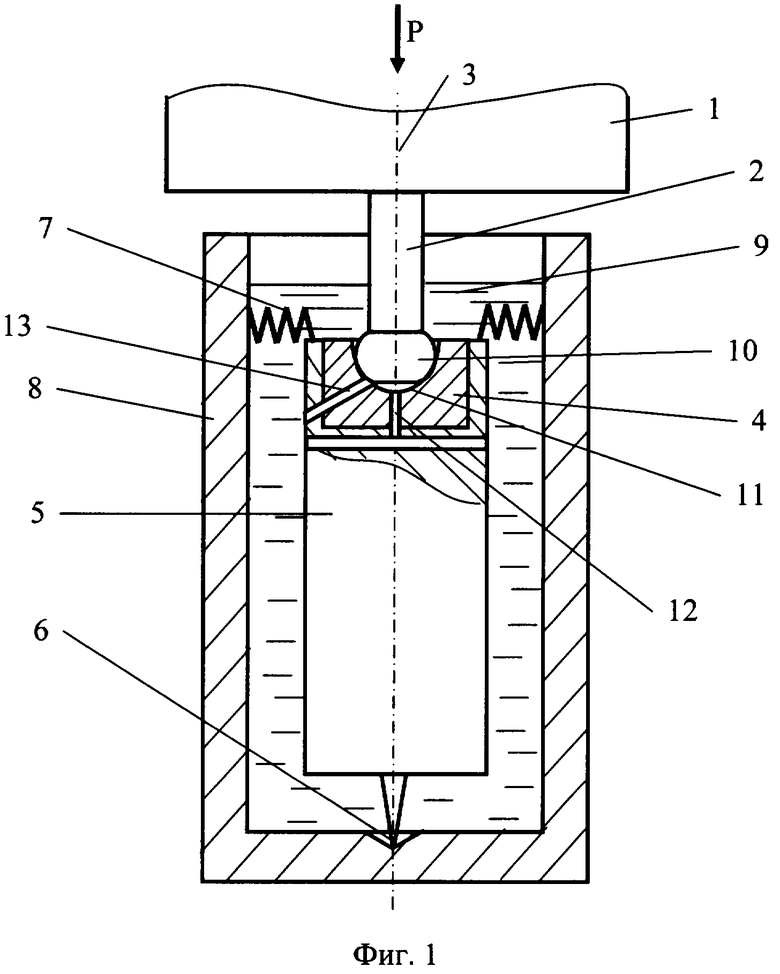

На фиг.1 показан вертикальный разрез общего вида опоры с демпфирующим элементом.

На фиг.2 дан вертикальный разрез цапфы и подпятника с обозначениями геометрии опоры.

На фиг.3 показан вертикальный разрез варианта геометрии цапфы и подпятника.

Вертикальный ротор 1 с цапфой 2 установлен для вращения вокруг вертикальной оси 3 на подпятник 4, закрепленный на демпфирующем элементе 5. Демпфирующий элемент 5 в виде цилиндра установлен на шарнире 6 и центрирующих пружинах 7 в полости корпуса 8, заполненного смазывающей жидкостью 9. На конце цапфы 2 выполнена тороидальная опорная поверхность 10, погруженная в смазывающую жидкость 9 и опирающаяся на сферическую опорную поверхность 11, выполненную в углублении подпятника 4. Для прохода смазывающей жидкости к опорным поверхностям 10 и 11 в подпятнике 4 выполнены канал 12, расположенный на оси вращения 3, и канал 13, расположенный под углом к оси вращения 3. Тороидальная опорная поверхность 10 образована вращением вокруг оси 3 дуги окружности радиуса ρ с центром, смещенным от оси 3 на величину δ, и опирается на сферическую опорную поверхность 11 подпятника 4 с радиусом сферы r. Причем радиус ρ тороидальной поверхности 10 цапфы 2 составляет 0,4÷0,95 от величины радиуса r сферической опорной поверхности 11 подпятника 4, так что выполняется соотношение: ρ=(0,4÷0,95)r. Расстояние δ между осевой линией тороидальной поверхности 10 и осью 3 цапфы 2 составляет 0,05÷0,6 от величины радиуса r сферической опорной поверхности 11 подпятника 4, так что выполняется соотношение: δ=(0,05÷0,6)r. К цапфе 2 опоры приложены вертикальная нагрузка Р и радиальная нагрузка F. Радиальная нагрузка вызывает наклон конца цапфы от оси вращения на угол β.

Торцевая поверхность 14 цапфы 2 в варианте опоры, показанном на фиг.2, выполнена плоской. Торцевая поверхность 15 цапфы 2 в варианте опоры, показанном на фиг.3, выполнена сферической с радиусом сферы R. Причем радиус R сферы 15 больше радиуса r сферической опорной поверхности 11 подпятника 4, так что выполняется соотношение: R>r.

На тороидальной поверхности 10 цапфы 2 выполнены канавки 16, наклоненные к оси 3 вращения ротора 1 в направлении нагнетания смазывающей жидкости 9 между тороидальной 10 и сферической 11 опорными поверхностям.

Глубина h сферической опорной поверхности 11 подпятника 4 составляет 0,7÷1,3 от величины радиуса r сферической опорной поверхности 11, так что выполняется соотношение: h=(0,7÷1,3)r.

При глубине h>r сферическая опорная поверхность 11 сопряжена с цилиндрической поверхностью 17 или конической поверхностью 18 с небольшой конусностью (показана на фиг.3 пунктиром).

Опора работает следующим образом.

При отсутствии вращения ротора 1 конец цапфы 2 с тороидальной поверхностью 10 погружен в смазывающую жидкость 9 и установлен на сферической опорной поверхности 11 подпятника 4. Контактные напряжения от осевой нагрузки вертикального ротора 1 распределены между сферической опорной поверхности 11 и тороидальной поверхностью 10 по кольцевой площадке. Площадь этой площадки значительно превышает площадь пятна контакта на поверхностях известной опоры, в результате чего уровень максимальных контактных напряжений в тороидальной опоре значительно меньше, чем в опоре с не притертыми сферическими поверхностями. При вращении ротора 1 с частотой 800-1200 Гц и действии только осевой нагрузки Р происходит увеличение температуры смазывающей жидкости на поверхностях контакта между тороидальной поверхностью 10 и сферической опорной поверхностью 11. Меньший уровень распределенных по большей площади контактных напряжений создает более равномерное распределение температур в зоне контакта тороидальной опоры, что снижает значение максимальных температур в смазывающей жидкости и повышает работоспособность опоры. При действии на опору кроме осевой нагрузки F и радиальной нагрузки F конец цапфы 2 с тороидальной поверхностью 10 поворачивается на угол β. Вращение тороидальной поверхности 10 относительно оси 3 в наклоненном состоянии создает дополнительный масляный клин между набегающим краем тороидальной поверхности 10 и сферической поверхностью 11 подпятника 4. Если геометрические параметры опоры выбраны в соответствии с соотношением

,

,

масляный клин создает под торцевой поверхностью 14 или 15 цапфы 2 гидродинамическую подушку, которая отрывает тороидальную поверхность 10 от сферической поверхности 11 подпятника 4, что снижает износ и увеличивает работоспособность опорной пары.

Выполнение каналов 12 и 13 в подпятнике 4 опоры обеспечивает при вращении ротора 1 проток более холодной смазывающей жидкости в зону контакта с повышенной температурой и дополнительное охлаждение опоры, а выполнение канавок 16 на тороидальной поверхности 10 увеличивает скорость циркуляции масла через зону контакта, что снижает износ опоры и увеличивает ее работоспособность.

Кроме того, при выполнении подпятника 4 из лейкосапфира или рубина в сочетании, например, со стальной тороидальной поверхностью 10 цапфы 2 опорная пара имеет малый коэффициент трения и меньшую мощность трения и температуру в опоре.

Сопряжение сферической опорной поверхности 11 при ее увеличенной глубине с цилиндрической поверхностью 17 или конической поверхностью 18 обеспечивает предотвращение выскакивания конца цапфы 2 из подпятника 4 при больших радиальных нагрузках взаимодействия и неустойчивых режимах работы ротора, а установка подпятника опоры на демпфирующем элементе 5 дополнительно уменьшает радиальные нагрузки.

Конструкция опоры допускает изготовление опорной поверхности цапфы и подпятника без их взаимной притирки в индивидуальную пару, что снижает затраты на изготовление, а независимая установка элементов пары в опору при сборке или замене при ремонте снижает затраты на монтаж и эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ВЕРТИКАЛЬНОГО РОТОРА | 2007 |

|

RU2360154C2 |

| ДЕМПФИРУЮЩИЙ УЗЕЛ | 2005 |

|

RU2292500C1 |

| ПРИВОД УСТРОЙСТВА ДЛЯ РАЗДЕЛЕНИЯ ИЛИ ДИСПЕРГИРОВАНИЯ ЖИДКИХ ФРАКЦИЙ | 1998 |

|

RU2140814C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ НАСОС | 2000 |

|

RU2190125C2 |

| ДЕМПФИРУЮЩИЙ УЗЕЛ | 2005 |

|

RU2292499C1 |

| РОТОРНЫЙ МЕХАНИЗМ ЦЕНТРОБЕЖНОЙ УСТАНОВКИ | 2000 |

|

RU2183136C1 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416015C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Камневая опора скольжения закрытого типа с осевым натягом для осей приборов | 1983 |

|

SU1108386A1 |

Изобретение относится к опорам быстровращающихся машин и приборов, таким как накопители энергии, гироскопы, сепараторы, центрифуги, и, в частности к опорам вертикальных валов таких устройств. Опорная поверхность цапфы ротора выполнена в виде тороидальной поверхности и установлена на сферической опорной поверхности в углублении подпятника опоры. Подпятник опоры установлен на демпфирующем элементе, размещенном в полости корпуса со смазывающей жидкостью. Радиус тороидальной поверхности цапфы составляет 0,4÷0,95 от величины радиуса сферической опорной поверхности подпятника, а расстояние между осевой линией тороидальной поверхности и осью цапфы составляет 0,05÷0,6 от величины радиуса сферической опорной поверхности подпятника. Геометрические параметры опоры удовлетворяют соотношению:  , но не менее 1, где r - радиус сферы подпятника, м; ρ - радиус тороидальной поверхности, м; δ - расстояние между осевой линией тороидальной поверхности и осью цапфы, м; Р - осевая нагрузка, Н; F - радиальная нагрузка, Н; β - угол наклона конца цифры от оси вращения под действием радиальной нагрузки, рад. Технический результат: повышение несущей способности опоры, снижение затрат на изготовление и ремонт опоры. 8 з.п. ф-лы, 3 ил.

, но не менее 1, где r - радиус сферы подпятника, м; ρ - радиус тороидальной поверхности, м; δ - расстояние между осевой линией тороидальной поверхности и осью цапфы, м; Р - осевая нагрузка, Н; F - радиальная нагрузка, Н; β - угол наклона конца цифры от оси вращения под действием радиальной нагрузки, рад. Технический результат: повышение несущей способности опоры, снижение затрат на изготовление и ремонт опоры. 8 з.п. ф-лы, 3 ил.

1. Опора вертикального ротора, включающая погруженную в смазывающую жидкость тороидальную опорную поверхность, выполненную на конце цапфы, установленную на сферическую опорную поверхность, выполненную в углублении подпятника опоры, радиус тороидальной поверхности цапфы составляет 0,4÷0,95 величины радиуса сферической опорной поверхности подпятника, а расстояние между осевой линией тороидальной поверхности и осью цапфы составляет 0,05÷0,6 величины радиуса сферической опорной поверхности подпятника, отличающаяся тем, что геометрические параметры опоры удовлетворяют соотношению

, но не менее 1,

, но не менее 1,

где r - радиус сферы подпятника, м;

ρ - радиус тороидальной поверхности, м;

δ - расстояние между осевой линией тороидальной поверхности и осью цапфы, м;

Р - осевая нагрузка, Н;

F - радиальная нагрузка, Н;

β - угол наклона конца цапфы от оси вращения под действием радиальной нагрузки, рад.

2. Опора по п.1, отличающаяся тем, что глубина сферической опорной поверхности подпятника составляет 0,7÷1,3 величины радиуса сферической опорной поверхности подпятника.

3. Опора по любому из пп.1 и 2, отличающаяся тем, что торцевая поверхность цапфы выполнена плоской.

4. Опора по любому из пп.1 и 2, отличающаяся тем, что торцевая поверхность цапфы выполнена сферической с радиусом сферы, большим радиуса сферической опорной поверхности подпятника.

5. Опора по любому из пп.1 и 2, отличающаяся тем, что на тороидальной поверхности цапфы выполнены канавки, наклоненные к оси вращения в направлении нагнетания смазывающей жидкости между тороидальной поверхностью и опорной поверхностью, выполненной в углублении подпятника.

6. Опора по п.2, отличающаяся тем, что сферическая опорная поверхность подпятника сопряжена с цилиндрической или конической поверхностью.

7. Опора по любому из пп.1 и 2, отличающаяся тем, что в подпятнике выполнен канал для прохода смазывающей жидкости, расположенный на оси вращения ротора.

8. Опора по любому из пп.1 и 2, отличающаяся тем, что в подпятнике выполнен один или несколько каналов для прохода смазывающей жидкости, расположенных под углом к оси вращения ротора.

9. Опора по любому из пп.1 и 2, отличающаяся тем, что подпятник опоры установлен на демпфирующем элементе.

| Фильтр для очистки жидкости | 1983 |

|

SU1212481A1 |

| ДЕМПФЕР | 1992 |

|

RU2044936C1 |

| ДЕМПФИРУЮЩИЙ УЗЕЛ | 1992 |

|

RU2044937C1 |

| ДЕМПФЕР ВЕРТИКАЛЬНОГО РОТОРА | 2005 |

|

RU2298121C2 |

| Способ получения адсорбента для поглощения сероводорода из водных растворов | 1989 |

|

SU1775168A1 |

| US 3781071 А, 25.12.1973. | |||

Авторы

Даты

2009-06-27—Публикация

2007-06-13—Подача