Изобретение относится к электротехнической промышленности и может быть использовано в производстве никель-кадмиевых герметичных аккумуляторов с безламельными электродами.

Известны способы изготовления щелочного герметичного аккумулятора (см. [1] - В.В.Теньковцев, Б.И.Центер. Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов. Ленинград, Энергоатомиздат, 1985) с окисно-никелевым положительным и кадмиевым отрицательным электродами путем многократной последовательной пропитки пористых никелевых электродных основ в растворах солей никеля и кадмия соответственно и в щелочи, формирования электродов, сборки блока из положительного электрода, сепаратора и отрицательного электрода, установки блока в корпус и заливки электролитом, в качестве которого берется водный раствор едкого кали с добавлением гидроокиси лития.

Недостатком известного способа является то, что выбор состава и концентрации электролита производится с учетом различных факторов, зачастую являющихся противоречивыми; для определения же оптимального количества электролита требуется исследование порометрических кривых электродов и сепарации в координатах «электролитосодержание - радиус пор» и построение кривых затопления, т.е. зависимостей «поляризация - электролитосодержание» для отрицательных электродов и сепарации, что представляет собой сложную и трудоемкую работу.

В качестве прототипа выбран способ изготовления щелочного герметичного аккумулятора (см. [2] - Патент РФ № 2176425, Н 01 М 4/28, Пр. 12.10.1999) с окисно-никелевым положительным и кадмиевым отрицательным электродами, включающий заполнение пористой спеченной никелевой основы необходимым количеством соответствующей активной массы путем пропитки ее в растворе азотнокислого никеля или кадмия, сушки, обработки в растворе щелочи, промывки и сушки, формирование в щелочном электролите в режиме «заряд-разряд» или термообработку, сборку блока из положительного электрода, сепаратора и отрицательного электрода, установку блока в корпус и заливку заданным количеством электролита с заданной плотностью.

Недостатком способа является то, что изготовленные по нему герметичные аккумуляторы не всегда обладают требуемой стабильностью электрических характеристик при циклировании.

Заявляемый способ позволяет решить задачу обеспечения наиболее высокой емкости аккумуляторов с использованными для их сборки электродами, устойчивости электрических характеристик при циклировании и сохранности заряда при длительном хранении в заряженном состоянии.

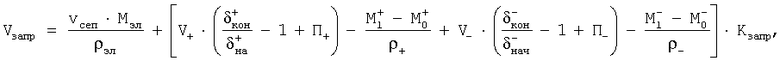

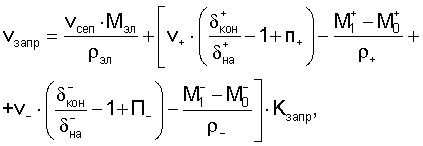

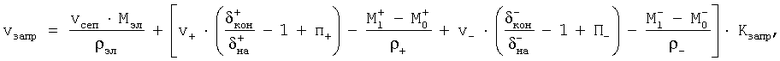

Решение поставленной задачи достигается тем, что в известном способе изготовления щелочного герметичного аккумулятора с окисно-никелевым положительным и кадмиевым отрицательным электродами, включающем пропитку пористых никелевых основ в растворах активных солей и щелочи, формирование электродов в щелочном электролите или термообработку, сборку электродного блока из положительного электрода, сепаратора и отрицательного электрода, установку блока в корпус и заправку аккумулятора электролитом, согласно заявляемому техническому решению, количество электролита для заправки аккумулятора вычисляют из выражения

где Vзапр - объем электролита для заправки аккумулятора, см3;

Vсеп - объем сепаратора, см3;

ρэл - плотность электролита, г/см3;

Мэл - щелочеудержание водного раствора едкого кали плотностью ρэл в пересчете на 1 см3 сепарационного материала, г;

V+ и V- - объем соответственно положительного и отрицательного электродов до пропитки, см3;

П+ и П- - пористость соответственно положительного и отрицательного электродов до пропитки;

и

и  - толщина соответственно положительного и отрицательного электродов до пропитки, мкм;

- толщина соответственно положительного и отрицательного электродов до пропитки, мкм;

и

и  - толщина соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки, подпрессовки или прокатки в валках) перед сборкой в электродный блок, мкм;

- толщина соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки, подпрессовки или прокатки в валках) перед сборкой в электродный блок, мкм;

и

и  - масса соответственно положительного и отрицательного электродов до пропитки, г;

- масса соответственно положительного и отрицательного электродов до пропитки, г;

и

и  - масса соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г;

- масса соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г;

ρ+ и ρ- - справочная величина плотности материала активной массы соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г/см3;

Кзапр - коэффициент заправки, который берут равным от 0,7 до 0,9.

Предлагаемый способ позволяет рассчитывать количество электролита, необходимого для заправки аккумулятора, исходя из суммарного объема пор пористых элементов, входящих в состав электродного блока, который вычисляется по данным определения щелочеудержания сепарационного материала и результатам взвешивания и измерения геометрических параметров электродов в начале технологического процесса их изготовления и после его завершения, без применения каких-либо сложных и трудоемких методов исследований, причем выведенное выражение для расчета объема заправки учитывает изменения, которые происходят с активной массой и геометрией электродов в процессе изготовления и завершаются перед операцией сборки. Это дает возможность определения оптимального объема заправки, что, в свою очередь, обеспечивает минимальную потерю электрической емкости при установке электродов в герметичный аккумулятор и высокую стабильность характеристик при циклировании.

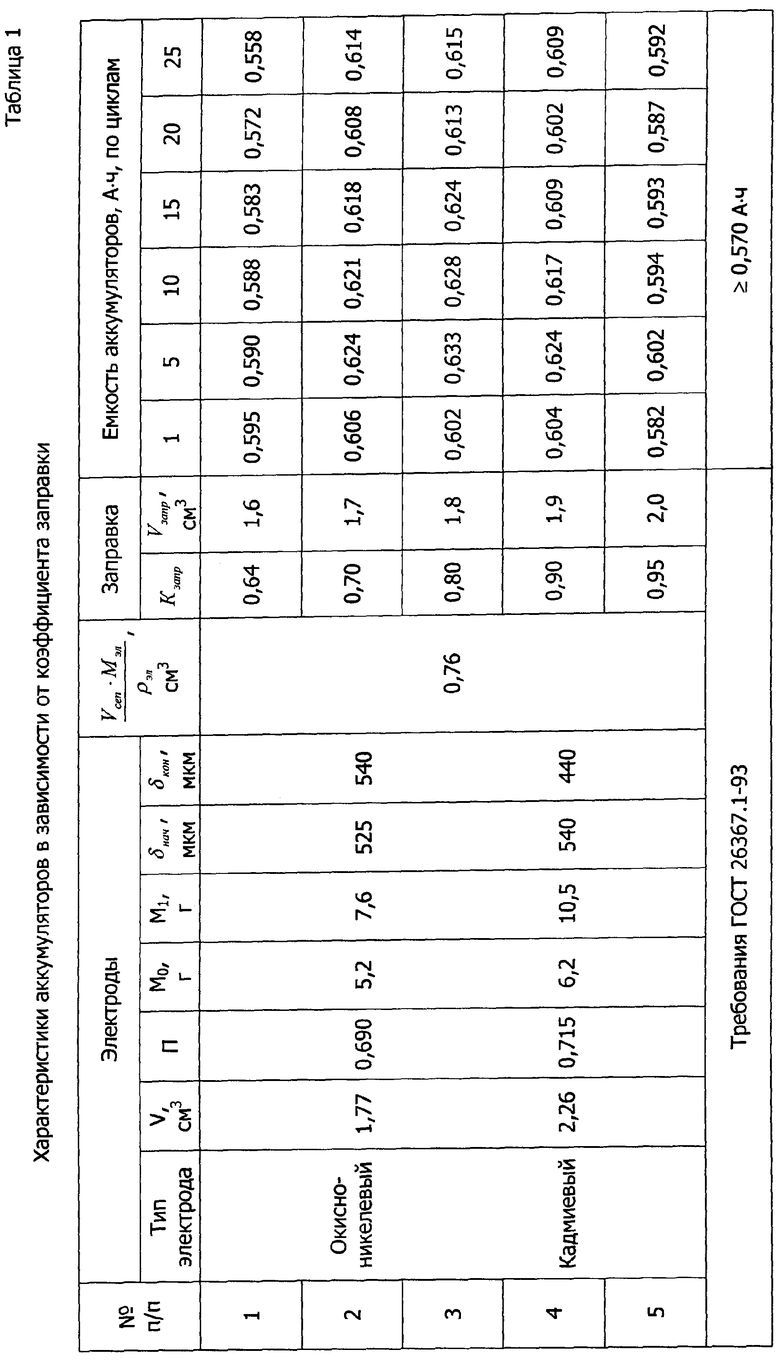

В таблице 1 приведены результаты работ по экспериментальному обоснованию выбранных режимов изготовления герметичных аккумуляторов по предлагаемому способу.

Работы проводились с аккумуляторами KR 15/51 (тип АА) с номинальной емкостью 0,6 А·ч. Аккумуляторы комплектовались окисно-никелевыми и кадмиевыми электродами размером (82×41×0,525) мм и (102×41×0,540) мм соответственно. После пропитки окисно-никелевые электроды подвергались электрохимическому формированию в щелочном электролите в режиме «заряд-разряд», кадмиевые - термообработке в среде водорода. При сборке аккумуляторов использовалась сепарационная ткань фирмы VARTA FS размером (180×43×0,16) мм; щелочеудержание ее при испытании в водном растворе едкого кали плотностью 1,28 г/см3 составило 0,8 г раствора на 1 см3 материала. Плотность электролита была выбрана с учетом потери влаги при термообработке электродов. При расчете объема заправки за плотность положительной активной массы была принята справочная величина по гидроокиси никеля (4,1 г/см3), отрицательной активной массы - величина, полученная усреднением справочных значений плотности оксида кадмия двух модификаций (7,55 г/см3). Пористость электродов до пропитки (П+ и П-) определялась исходя из результатов взвешивания и измерения габаритов электродных основ с использованием справочной величины плотности никеля.

Аккумуляторы были испытаны циклированием в режиме «заряд током 60 мА в течение 16 часов - разряд током 120 мА до конечного напряжения 1 В». В таблице для удобства приведены значения емкости аккумуляторов только на первом, пятом циклах и далее через каждые пять циклов.

Как следует из таблицы 1, заправка электролитом с выбранным диапазоном значений Кзапр (от 0,7 до 0,9) обеспечивает изготовление аккумуляторов с требуемыми разрядными характеристиками при высокой стабильности их в ходе циклирования (см. табл., оп.2÷4). Заправка с величиной Кзапр менее 0,7 (оп.1) и более 0,9 (оп.5) приводит к снижению емкости аккумуляторов, поскольку в первом случае аккумуляторы работают в условиях дефицита, во втором - в условиях избытка электролита; и то, и другое снижают коэффициент использования активной поверхности электродов. Кроме того, дефицит электролита в аккумуляторах с низким коэффициентом заправки растет от цикла к циклу из-за коррозионных процессов, протекающих на положительном электроде и требующих расходования воды, что приводит к снижению емкости при циклировании аккумуляторов (см. табл., оп.1). Что касается аккумуляторов с избытком электролита (см. табл., оп.5), то на большей их части в самом начале цитирования были обнаружены следы щелочи, которая выделилась в местах уплотнения и на предохранительном клапане из-за повышенного давления, возникшего в аккумуляторах вследствие ухудшения условий для реализации рекомбинационных процессов.

Пример 1. Для сборки аккумуляторов KR 15/51 (тип АА) были взяты окисно-никелевые и кадмиевые электроды размером (82×41×0,54) мм и (102×41×0,44) мм соответственно и сепарационная ткань FS размером (180×43×0,16) мм с объемом пор (по данным измерения щелочеудержания), равным 0,76 см3. Окисно-никелевые электроды изготавливались пропиткой электродной никелевой основы с пористостью 69% сначала в водном растворе азотнокислого никеля с последующей сушкой, выдержкой в растворе гидроксида калия, промывкой в воде и сушкой (всего 4 цикла пропитки), затем в растворе азотнокислого кобальта также с сушкой, обработкой в растворе щелочи, промывкой и сушкой (1 цикл). Суммарный привес активной массы составил 1,4 г/см3. Кадмиевые электроды изготавливались многократной (6 циклов) пропиткой электродной основы с пористостью 72% в растворе азотнокислого кадмия с последующей сушкой, обработкой в растворе щелочи, промывкой и сушкой. Привес активной массы составил 2 г/см3. Окисно-никелевые электроды после завершения операции пропитки подвергались термообработке на воздухе при температуре 200°С, кадмиевые электроды - в атмосфере водорода при температуре 270°С. Толщина электродов после операции термообработки доводилась до рабочих значений путем подкатки в валках.

Содержание активной массы в готовых к сборке положительных электродах, вычисленное по разнице массы электродов после термообработки и до пропитки, составило в среднем 2,25 г/шт., в отрицательных электродах - 4,35 г/шт. После установки в корпус скрученных в рулоны электродных блоков производилась заправка электролитом, затем сборка герметичных аккумуляторов. Заправка осуществлялась водным раствором едкого кали с плотностью 1,27 г/см3 в количестве 1,8 см3 на аккумулятор. При расчете объема заправки коэффициент Кзапр был принят равным 0,8.

Часть электродов была использована для сборки аккумуляторов по способу прототипа, для чего аккумуляторы заправлялись электролитом плотностью 1,32 г/см3 в объеме 1,6 см3. Аккумуляторы были испытаны циклированием по режиму «заряд током 60 мА в течение 16 часов - разряд током 120 мА до конечного напряжения 1 В» и на сохранность заряда (только аккумуляторы, изготовленные по предлагаемому способу) в соответствии с ГОСТ 26367.1-93 (разряд током 120 мА до напряжения 1 В после хранения в заряженном состоянии в течение 28 суток при разомкнутой цепи и температуре 20°С). Результаты испытаний представлены в таблице 2.

Результаты испытаний аккумуляторов

Как видно из таблицы, предлагаемый способ изготовления обеспечивает высокие разрядные характеристики аккумуляторов и стабильность их при циклировании, а также сохранность заряда при длительном хранении аккумуляторов в заряженном состоянии, что свидетельствует о хорошо сбалансированном соотношении объема заправляемого в аккумулятор электролита, полученного расчетным путем, с одной стороны, и суммарного объема пор электродов и сепаратора, составляющих электродный блок, с другой.

Источники информации

1 В.В.Теньковцев, Б.И.Центер. Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов. Ленинград, Энергоатомиздат, 1985.

2 Патент РФ № 2176425, кл. МПК 7, Н 01 М 4/28, Пр. 12.10.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140120C1 |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-КАДМИЕВЫЙ АККУМУЛЯТОР | 1999 |

|

RU2168810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ НИКЕЛЬ-ЦИНКОВОГО АККУМУЛЯТОРА | 2014 |

|

RU2543057C1 |

| ГЕРМЕТИЧНЫЙ ЩЕЛОЧНОЙ АККУМУЛЯТОР | 1996 |

|

RU2112301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| КОМБИНИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1995 |

|

RU2098892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО АККУМУЛЯТОРА | 1992 |

|

RU2050636C1 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве никель-кадмиевых герметичных аккумуляторов с безламельными электродами. Согласно изобретению способ изготовления щелочного герметичного аккумулятора с окисно-никелевым положительным и кадмиевым отрицательным электродами включает пропитку пористых никелевых основ в растворах активных солей и щелочи, формирование электродов в щелочном электролите или термообработку, сборку электродного блока из положительного электрода, сепаратора и отрицательного электрода, установку блока в корпус и заправку аккумулятора электролитом. Количество электролита для заправки аккумулятора vзапр вычисляют из выражения

в которое входят объем пор сепаратора, определяемый по данным измерения его объема vсеп и щелочеудержания Мэл взятого для заправки водного раствора едкого калия плотностью ρэл, и сумма объемов пор положительного и отрицательного электродов, помноженная на коэффициент заправки Кзапр, причем Кзапр берут равным от 0,7 до 0,9. Для расчета объема пор электродов определяют объем (v+ и v-), пористость (П+ и П-), толщину ( и

и  ) и массу (

) и массу ( и

и  ) электродов до пропитки, массу (

) электродов до пропитки, массу ( и

и  ), толщину (

), толщину ( и

и  ) электродов после заключительной операции их изготовления, используя справочные величины плотности материала активных масс (ρ+ и ρ-) готовых к сборке электродов. Техническим результатом изобретения является повышение емкости аккумулятора и стабильности электрических характеристик. 1 з.п. ф-лы, 2 табл.

) электродов после заключительной операции их изготовления, используя справочные величины плотности материала активных масс (ρ+ и ρ-) готовых к сборке электродов. Техническим результатом изобретения является повышение емкости аккумулятора и стабильности электрических характеристик. 1 з.п. ф-лы, 2 табл.

где vзапр - объем электролита для заправки аккумулятора, см3;

vсеп - объем сепаратора, см3;

ρэл - плотность электролита, г/см3;

Мэл - щелочеудержание водного раствора едкого калия плотностью ρэл в пересчете на 1 см3 сепарационного материала, г/см3;

v+ и v- - объем соответственно положительного и отрицательного электродов до пропитки, см3;

П+ и П- - пористость соответственно положительного и отрицательного электродов до пропитки;

и

и  - толщина соответственно положительного и отрицательного электродов до пропитки, мкм;

- толщина соответственно положительного и отрицательного электродов до пропитки, мкм;

и

и  - толщина соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки, подпрессовки или прокатки в валках) перед сборкой в электродный блок, мкм;

- толщина соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки, подпрессовки или прокатки в валках) перед сборкой в электродный блок, мкм;

и

и  - масса соответственно положительного и отрицательного электродов до пропитки, г;

- масса соответственно положительного и отрицательного электродов до пропитки, г;

и

и  - масса соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г;

- масса соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г;

ρ+ и ρ- - справочная величина плотности материала активной массы соответственно положительного и отрицательного электродов после заключительной операции (формирования либо термообработки), г/см3;

Кзапр - коэффициент заправки.

| RU 94013369 A1, 10.12.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| МОДУЛЬ КОМПЛЕКТНО-БЛОЧНОЙ ЭЛЕКТРОПОДСТАНЦИИ | 1997 |

|

RU2115216C1 |

| DE 3822539 A1, 10.01.1990. | |||

Авторы

Даты

2006-07-20—Публикация

2004-08-02—Подача