Область техники

Настоящее изобретение относится к новому суперпластификатору для бетона и других цементных материалов, способному значительно увеличивать начальную обрабатываемость смесей в свежий и пластический периоды и, в то же время, развивать высокую начальную механическую прочность без какого-либо замедления гидратации на стадии твердения. Благодаря этим характеристикам с новым суперпластификатором по настоящему изобретению возможно отливать бетонные смеси, характеризующиеся высокой текучестью и очень низким количеством воды для затворения, которые твердеют очень быстро, даже в неблагоприятных климатических условиях, таких как условия, характеризуемые низкими температурами, типичными для зимнего времени. Более конкретно, настоящее изобретение относится к суперпластификатору с вышеуказанными свойствами, который далее характеризуется внутренним низким воздухововлекающим эффектом.

Уровень техники

Суперпластификаторы широко применяют в строительной области. Их добавление в свежеприготовленный бетон заметно изменяет реологические свойства, приводя к резкому снижению вязкости цементных смесей и более легкому литью бетона, даже в случае компактных и сложных армированных смесей. Действительно, текучий бетон может быть легко закачан и полностью заполняет все части формы под действием собственной массы, тем самым, снижая или полностью исключая дорогую и сложную работу по механической вибрации.

Кроме того, при использовании суперпластификаторов возможно значительно снизить, более чем на 20%, количество затворяющей воды, при этом еще имея смеси, характеризующиеся высокой текучестью. Таким образом, возможно легко отливать плотные, текучие бетонные смеси с пониженным количеством затворяющей воды (низкое отношение вода-цемент), которые, затвердев, характеризуются очень высокой механической прочностью.

Традиционные суперпластификаторы основаны на продуктах конденсации солей нафталинсульфокислоты с формальдегидом (НСФК) и продуктах конденсации меламинсульфоната с формальдегидом (МСФК). Эти суперпластификаторы, вместе с модифицированным лигносульфонатом (ЛГС), разрабатывались во второй половине 20 века и представляли суперпластификаторы 1-го и 2-го поколения. Эти суперпластификаторы обладают пониженной текучестью и, следовательно, их требуется добавлять в бетонные смеси в относительно больших количествах для того, чтобы произвести адекватное снижение количества затворяющей воды. Эти аспекты делают применение суперпластификатора менее привлекательным и представляли один из главных факторов, которые препятствовали применению суперпластификаторов в прошлом.

В последние 20 лет 20 века разрабатывался новый класс суперпластификаторов на основе гидрофильных сополимеров солей (мет)акриловой кислоты и эфиров (мет)акриловой кислоты. Первый пример этих суперпластификаторов, названных «поликарбоксилаты», описан в патенте Японии JP 58-74552, где заявлен суперпластификатор, полученный сополимеризацией а) (мет)акриловой кислоты с б) моно(мет)акрилатом метоксиполиэтиленгликоля. Мономер (б) может быть легко получен методами, известными в технике, такими как методы, описанные в патентах США 2815369, 3041371 и 3989740, этерификацией (мет)ариловой кислоты монометоксиполиоксиэтиленгликолем в присутствии подходящих растворителей, катализаторов этерификации или перэтерификации и ингибиторов полимеризации.

Новый класс поликарбоксилатных суперпластификаторов характеризуется гораздо более высокой эффективностью в снижении вязкости и количества затворяющей воды бетонных смесей по сравнению с прежними суперпластификаторами на основе нафталинсульфоната, меламинсульфоната и лигносульфоната. Длинные полиоксиэтиленовые цепи в макромолекуле отвечают за лучшие характеристики поликарбоксилатных суперпластификаторов поскольку они лучше стабилизируют и диспергируют цементные частицы в свежей смеси по механизму, называемому «пространственный эффект», гораздо более эффективному по сравнению с менее эффективным механизмом «электростатический эффект» предшествующих суперпластификаторов, как утверждают Хучикава и коллеги (H.Huchikawa et al. “Effect of Electrostatic and Steric repulsive Force of Organic Admixture on the Dispersion of Cement Particles in Fresh Cement Paste”, Proceedings of 10th International Congress on the Chemistry of Cement, vol.3, 3iii001, 1997). Более высокая диспергирующая активность поликарбоксилатных суперпластификаторов позволяет существенно уменьшить дозировку по сравнению с суперпластификаторами первого и второго поколения для того, чтобы достичь той же самой текучести свежей бетонной смеси (больше 60% уменьшения) при соответствующем снижении общих затрат на бетон. По этим причинам применение поликарбоксилатных суперпластификаторов получило широкое распространение в последнее десятилетие и этот новый класс полимеров определяют как третье поколение суперпластификаторов.

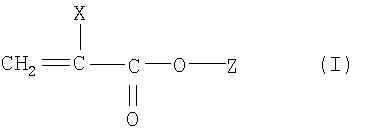

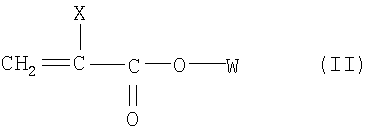

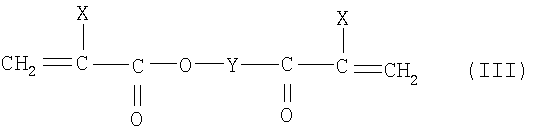

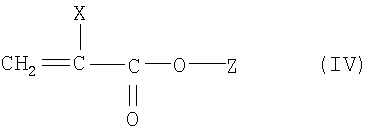

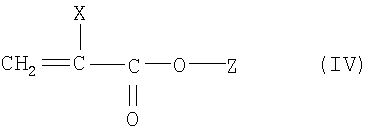

Тем не менее, применение суперпластификатора третьего поколения, описанного в патенте Японии JP 58-74552, само по себе не свободно от недостатков. Действительно, поликарбоксилатные суперпластификаторы из-за их поверхностной активности имеют сильную тенденцию вовлекать в бетон пузырьки воздуха во время перемешивания. Как следствие, нерегулируемое вовлечение пузырьков воздуха может производить вредные воздействия на рост механической прочности и на вид бетона. Для того чтобы преодолеть эти недостатки, с суперпластификаторами третьего поколения часто смешивают пеногасители, но поскольку эти вещества нерастворимы в воде, они имеют тенденцию выделяться из раствора полимера и, следовательно, их эффективность снижается при хранении. В действительности, слабопенящиеся суперпластификаторы третьего поколения описаны в патентах США 5362324 и 6139623, относящихся к полимерам, в которых пеногаситель связан с цепью полимера. Таким образом, пеногаситель стабилизируется в растворе полимера и пеногасящая способность поддерживается в течение более длительного времени. В итоге, пеногасящая способность этих полимеров может быть затем улучшена добавлением внешних пеногасителей, характеризующихся высокой стабильностью в растворе полимера. В частности, патент США 5362324 описывает суперпластификатор с низкой воздухововлекающей способностью, получаемый тройной сополимеризацией мономеров, имеющих следующие формулы

где Z - H, Na, Li, Ѕ Ca и X - H или CH3,

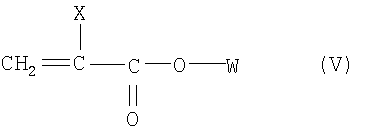

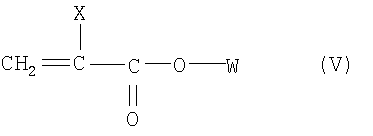

где W=-(CH2-CH2-O)n-CH3, n - целое число от 8 до 50 и Х - Н или CH3; эти мономеры включают (мет)акрилат монометилполиэтиленгликоля молекулярного веса от 200 до 2000; и

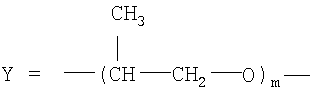

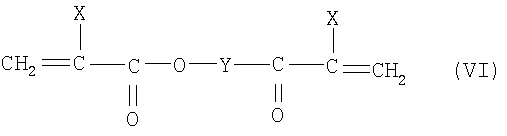

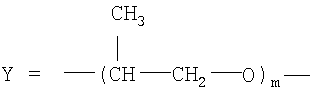

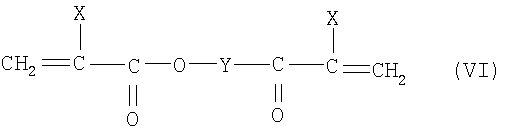

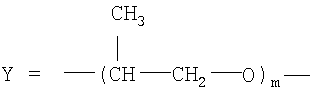

где

и m - целое число от 2 до 50. Эти мономеры предпочтительно представлены ди(мет)акрилатом полипропиленгликоля с молекулярным весом приблизительно от 280 до 3100, т.е. с числом звеньев m от 2 до 50.

Вторым недостатком поликарбоксилатных суперпластификаторов является их эффект в снижении скорости гидратации цемента, более очевидный, когда их применяют в более высоких дозах и в неблагоприятных климатических условиях, таких как условия, характеризующиеся низкими температурами, типичными для зимнего времени. Этот аспект представляет ограничение для их применения из-за медленного роста механической прочности в первые часы гидратации. Для того чтобы преодолеть этот недостаток в коммерческие продукты вводили ускоряющие добавки, такие как нитрат кальция и алканоламины, но этот раствор имеет практические ограничения: плохую стабильность образующихся смесей и коммерческие недостатки: более высокие количество и стоимость. Эти недостатки становятся очевидными даже при применении вышеуказанных продуктов, описанных в патенте США 5362324.

Сущность изобретения

Настоящее изобретение относится к новому водорастворимому или вододиспергируемому полимеру, который не замедляет скорость гидратации цемента и, следовательно, не мешает росту механической прочности цемента в начальный период. Благодаря этим характеристикам с новым суперпластификатором по настоящему изобретению возможно отливать бетонные смеси, характеризующиеся высокой текучестью и очень низким количеством затворяющей воды, которые очень быстро твердеют даже в неблагоприятных климатических условиях, таких как условия, характеризующиеся низкими температурами, типичными для зимнего времени. Кроме того, новые суперпластификаторы по настоящему изобретению характеризуются низким воздухововлекающим эффектом, даже в отсутствие внешних пеногасителей. Новые суперпластификаторы по настоящему изобретению получают тройной сополимеризацией следующих мономеров

где Z - H, Na, Li, Ѕ Ca и X - H или CH3,

где W=-(CH2-CH2-O)n-CH3, n - целое число примерно от 51 до 300 и Х - Н или CH3; эти мономеры включают (мет)акрилат монометилполиэтиленгликоля молекулярного веса примерно от 2000 до 13000; и

где

и m - целое число от 2 до 50. Эти мономеры предпочтительно представлены ди(мет)акрилатом полипропиленгликоля с молекулярным весом приблизительно от 280 до 11800, т.е. с числом звеньев m от 2 до 200.

Подробное описание изобретения

Полимеры по настоящему изобретению отличаются от полимеров предшествующего уровня техники и, особенно, от полимеров, описанных в патенте США 5362324, боковой полиоксиэтиленовой цепью (мет)акрилата монометилполиэтиленгликоля. В указанном патенте число n повторяющихся этиленоксидных звеньев формулы (II) является целым числом от 8 до 50, в то время как в настоящем изобретении число n повторяющихся этиленоксидных звеньев формулы (V) является целым числом от 51 до 300. Неожиданно найдено, что длина боковых цепей мономера формулы (V) является фундаментальным параметром в определении скорости гидратации цемента и, следовательно, роста механической прочности. С мономером формулы (II), который характеризуется короткой боковой цепью (n - целое число меньше 50), добавление суперпластификатора отрицательно влияет на скорость гидратации, как в случае полимеров, описанных в патенте США 5362324. С другой стороны, с мономером формулы (V) по настоящему изобретению, который характеризуется длинной боковой цепью (n - целое число больше примерно 50), добавление суперпластификатора меньше влияет на скорость гидратации, как в случае полимеров, описанных в патенте США 5362324, и отверждение цемента происходит очень быстро даже в неблагоприятных климатических условиях, таких как условия, характеризующиеся низкими температурами, типичными для зимнего времени. Положительные влияния на рост механической прочности становятся очевидными, когда число n повторяющихся этиленоксидных звеньев формулы (V) является целым числом больше 50, но лучшие результаты по росту механической прочности получают, когда n в формуле (V) является целым числом больше 90.

Мономеры формул (IV), (V) и (VI) по настоящему изобретению могут соединяться в различных отношениях. Хотя возможно много комбинаций, но наблюдали, что лучшие результаты по начальному росту механической прочности и воздухововлекающему эффекту получают, когда количество акриловых мономеров (IV) и (V) составляет от 90 до 99,9% полимеризуемой массы, а количество мономера (VI) составляет от 0,1 до 10% полимеризуемой массы. В свою очередь, для того, чтобы получить лучшие результаты по росту механической прочности весовое отношение между акриловыми мономерами (IV) и (V) должны быть в интервале от 0,05 до 0,5.

Различные мономеры могут быть полимеризованы любым свободно-радикальным способом, известным в технике, таким как способы, описанные в “Encyclopedia of Polymer Science and Technology” by H.F.Mark. Молекулярный вес полимера можно регулировать обычными способами, известными в технике, надлежащим выбором температуры полимеризации, типа и количества инициаторов и, в итоге, добавлением средства переноса цепи.

Круг и характеристики полимеров по настоящему изобретению далее детализируются следующими примерами.

Пример 1

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и обратным холодильником, загружают 270 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 180 г метакрилата монометилполиэтиленгликоля молекулярного веса 4468, 4,56 г диметакрилата полипропиленгликоля молекулярного веса 861, 22,65 г метакриловой кислоты, 180 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор в течение пяти часов. В среднем, 30 г 10% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 40 г 30% раствора NaOH. Получают примерно 730 г раствора полимера, содержащего примерно 30% твердого вещества.

Пример 2

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и холодильником, загружают 270 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 150 г метакрилата монометилполиэтиленгликоля молекулярного веса 10188, 3,9 г диметакрилата полипропиленгликоля молекулярного веса 861, 23,3 г метакриловой кислоты, 204,5 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор в течение пяти часов. В среднем, 30 г 10% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 40 г 30% раствора NaOH. Получают примерно 725 г раствора полимера, содержащего примерно 30% твердого вещества.

Пример 3

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и холодильником, загружают 200 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 187,3 г метакрилата монометилполиэтиленгликоля молекулярного веса 2368, 4,8 г диметакрилата пропиленгликоля молекулярного веса 861, 32,7 г метакриловой кислоты, 75 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор за пять часов. В среднем, 330 г 1% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 55 г 30% раствора NaOH. Получают примерно 887 г раствора полимера, содержащего примерно 35% твердого вещества.

Сравнительный пример 1

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и обратным холодильником, загружают 200 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 216 г метакрилата монометилполиэтиленгликоля молекулярного веса 818, 6 г диметакрилата пропиленгликоля молекулярного веса 861, 60 г метакриловой кислоты, 30 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор в течение пяти часов. В среднем, 330 г 1% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 100 г 30% раствора NaOH. Получают примерно 945 г раствора полимера, содержащего примерно 30% твердого вещества.

Сравнительный пример 2

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и обратным холодильником, загружают 270 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 180 г метакрилата монометилполиэтиленгликоля молекулярного веса 4468, 22,65 г метакриловой кислоты, 180 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор в течение пяти часов. В среднем, 30 г 10% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 40 г 30% раствора NaOH. Получают примерно 730 г раствора полимера, содержащего примерно 30% твердого вещества.

Сравнительный пример 3

В стеклянный круглодонный реактор, снабженный механической мешалкой, термометром и обратным холодильником, загружают 200 г воды. Систему продувают азотом и нагревают до 90°С. Смесь 216 г метакрилата монометилполиэтиленгликоля молекулярного веса 818, 60 г метакриловой кислоты, 30 г воды и 2,7 г меркаптопропионовой кислоты добавляют в реактор в течение пяти часов. В среднем, 330 г 1% раствора Na2S2O8 добавляют из делительной воронки в реакционную смесь в течение пяти часов. После завершения добавления полимеризованную реакционную смесь нейтрализуют примерно 100 г 30% раствора NaOH. Получают примерно 945 г раствора полимера, содержащего примерно 30% твердого вещества.

Пример 4

В этом примере результаты испытаний бетона, полученного с применением полимеров по настоящему изобретению, приготовленных в Примерах 1 и 3, сравнивают с результатами, полученными с полимером Сравнительного Примера 1, приготовленного согласно патенту США 5362324. Все бетонные смеси получали с одними и теми же соотношениями вода/цемент и агрегат/цемент. Максимальный диаметр крупного агрегата 20 мм. Все бетонные смеси отверждали в 150-мм кубических формах из нержавеющей стали как при низкой температуре (5°С), так и в нормальных лабораторных условиях (20°С).

В испытаниях применяли два различных цемента: 1) портландцемент типа III согласно ASTM C-150 (CEM I 52.5R согласно ENV 197/1); 2) портландцемент типа I согласно ASTM C-150 (CEM IV/A 42.5 согласно ENV 197/1).

Удельную работу разрыва образцов, отвержденных при низкой температуре (5°С), измеряли через 24 часа отверждения в испытаниях с портландцементом типа III и через 48 часов в испытаниях с портландцементом типа I, в то время как удельную работу разрыва образцов, отвержденных при нормальных лабораторных условиях (20°С), измеряли через 28 дней отверждения для обоих испытанных цементов. Сравнительные результаты испытаний бетона приведены в следующих Таблице 1 для цемента типа III и Таблице 2 для цемента типа I.

Результаты испытания бетона в Таблице 1 и Таблице 2 ясно показывают, что суперпластификаторы по настоящему изобретению (Примеры 1 и 3) обладают способностью значительно ускорять рост механической прочности в начальный период в условиях низкой температуры отверждения по сравнению с суперпластификаторами Сравнительного примера 1, описанными в патенте США 3562324. В частности, суперпластификатор Примера 1, который характеризуется более высоким значением n в формуле (V) (n=100), развивает более раннюю механическую прочность при низкой температуре по сравнению с суперпластификатором Примера 3, который характеризуется более низким значением n (n=52), подтверждая тот факт, что молекулярный вес боковых цепей формулы (V) является фундаментальным параметром в определении скорости гидратации и, следовательно, роста механической прочности. Этот аспект является аспектом первостепенной важности в тех применениях, в которых бетон разливают в холодном климате и необходимо достичь механической прочности за короткое время. Величины конечной механической прочности через 28 дней затвердевания в нормальных условиях весьма похожи для каждого из испытанных цементов, подтверждая, что наступление механической прочности суперпластификатора по настоящему изобретению ускоряется в ранний период старения.

Пример 5

В этом примере результаты испытаний строительных растворов, полученных с применением полимеров по настоящему изобретению, полученных согласно Примерам 1 и 2, сравнивают с результатами, полученными с применением полимера Сравнительного примера 1, полученного по патенту США 5362324. Все строительные растворы получали с применением портландцемента типа III согласно ASTM C-150 (CEM I 52.5R согласно ENV 197/1). Различные цементные смеси получали по методу ENV 196/1 с одинаковым соотношением В/Ц=0,39 и кондиционированием всех сырьевых материалов (цемента, нормализованного песка и воды) при 10°С перед использованием. Эффективность различных полимеров в качестве суперпластификаторов оценивали, измеряя растекание свежего строительного раствора (тест откидного стола) согласно методу UNI 7044 при одинаковом количестве полимеров (0,25% в виде сухой примеси в расчете на массу цемента). В этих условиях способность к обработке различных строительных растворов составляет 125-135%. Рост механической прочности в начальный период измеряли после твердения строительных растворов при низкой температуре (10°С) в стальных призматических формах (40×40×160 мм) в течение 14, 16 и 18 часов. Сравнительные результаты испытаний строительных растворов приведены в следующей Таблице 3.

Результаты испытаний строительных растворов показывают, что полимер Примера 1 по настоящему изобретению, характеризуемый величиной n=100 в формуле (V), увеличивают механическую прочность в начальный период в холодном климате (10°С) в среднем примерно в шесть раз по сравнению с полимером Сравнительного примера 1, в то время как полимер Примера 2 по настоящему изобретению, характеризуемый величиной n=230 в формуле (V), увеличивает механическую прочность в начальный период в холодном климате (10°С) в среднем примерно в семь раз, подтверждая тот факт, что молекулярный вес боковых цепей формулы (V) является фундаментальным параметром в определении скорости гидратации цемента и, следовательно, роста механической прочности в начальный период.

Пример 6

Полимер Примера 4 по настоящему изобретению сравнивали в испытаниях строительных растворов с суперпластификатором Сравнительного примера 2. Результаты представлены в Таблице 4. Строительные растворы получали с применением портландцемента типа III согласно ASTM C-150 (CEM I 52.5R согласно ENV 197/1). Различные цементные смеси получали по методу ENV 196/1 с одинаковым соотношением В/Ц=0,39. Поведение различных полимеров оценивали, измеряя растекание свежих строительных растворов (тест откидного стола) согласно методу UNI 7044, a воздухововлекающий эффект согласно DIN 18555 при одинаковом количестве полимеров (0,25% в виде сухой примеси в расчете на массу цемента).

Результаты испытаний строительных растворов указывают, что присутствие третьего мономера, представленного ди(мет)акрилатом полипропиленгликолем, является существенным в получении суперпластификаторов по настоящему изобретению, характеризующихся низким воздухововлекающим эффектом и высокой начальной механической прочностью.

Изобретение относится к суперпластифицирующей добавке для бетона и других цементных смесей с высокой способностью роста прочности и низким воздухововлекающим эффектом, представляющей собой тройной сополимер смеси мономеров, имеющих соответствующие структурные формулы, и к цементным смесям, содержащим эту добавку. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - обеспечение низкого воздухововлекающего эффекта, получение высокой начальной прочности цементных смесей. 2 н. и 4 з.п. ф-лы, 4 табл.

1. Суперпластифицирующая добавка для бетона и других цементных смесей с высокой способностью роста прочности и низким воздухововлекающим эффектом, включающая тройной сополимер следующей смеси мономеров, соответственно имеющих формулы IV, V и VI

,

,

где Z - Н, Na, Li, 1/2 Ca и X - Н или СН3;

,

,

где W=-(СН2-СН2-O)n-СН3, n - целое число примерно от 51 до 300 и Х - Н или СН3;

,

,

где

m - целое число от 2 до 50.

2. Суперпластифицирующая добавка по п.1, в которой мономером формулы V является (мет)акрилат монометилполиэтиленгликоля молекулярного веса от примерно 2000 до примерно 13200.

3. Суперпластифицирующая добавка по п.1, в которой мономером формулы VI является ди(мет)акрилат полипропиленгликоля молекулярного веса от примерно 280 до примерно 11800.

4. Суперпластифицирующая добавка по п.1, в которой количество мономеров (IV) и (V) изменяется от 90 до 99,9 мас.% и количество мономера (VI) изменяется от 0,1 до 10 мас.%.

5. Суперпластифицирующая добавка по п.1, в которой весовое отношение между мономерами (IV) и (V) изменяется от 0,05 до 0,5.

6. Цементные смеси, содержащие от 0,01 до 3,00 мас.% суперпластифицирующей добавки по п.1 в расчете на цемент.

| US 5362324 А, 08.11.1994 | |||

| СПОСОБ ОПТИМИЗАЦИИ ВВЕДЕНИЯ СУПЕРПЛАСТИФИКАТОРА ТИПА EO/PO В БЕТОН, СОДЕРЖАЩИЙ ЗАПОЛНИТЕЛЬ ИЗ СМЕКТИТОВОЙ ГЛИНЫ, И ПРИСАДКА | 1998 |

|

RU2187479C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2169132C1 |

| Тампонажный раствор | 1983 |

|

SU1125360A1 |

| EP 0884290 A, 16.12.1998. | |||

Авторы

Даты

2009-07-10—Публикация

2004-12-14—Подача