Изобретение относится к строительным материалам, в частности к легкобетонным смесям для теплоизоляционных изделий, используемых в ограждающих конструкциях.

Известна смесь для изготовления теплоизоляционных изделий, включающая золошлакощелочное вяжущее, пенополистирольный гравий типа ПСВ-С двух фракций с размером гранул 0,2 - 4,2 мм и 6,8-18,2 мм, стекловолокно и воду /1/.

Недостатками известной смеси являются многокомпонентность состава и пониженные влагостойкость и морозостойкость бетона. Низкие морозостойкость и влагостойкость бетона обусловлены в данном случае видом используемого вяжущего, а именно выносом из камня шлакощелочного вяжущего водорастворимых щелочных (на основе K2O и Na2O) соединений при возможных атмосферных воздействиях.

Наиболее близкой является смесь для изготовления теплоизоляционных изделий, включающая вяжущее (портландцемент, шлакопортландцемент), пенополистирольный гравий фракции 0-20 мм (с содержанием, об.%: фракции 10-20 мм 0-20; 5-10 мм 30-70; 2,5-5 мм 20-60; 0-2,5 мм 0-10), воздухововлекающую и пластифицирующую добавки /2/.

Недостатками известной полистиролбетонной смеси для изготовления теплоизоляционных изделий является то, что используемые вяжущие не позволяют при известных составах достичь требуемые теплофизические характеристики бетона без снижения прочности материала, исходя из требуемых теплозащитных характеристик ограждающих конструкций согласно СНиП 11-3-79* (М., 1996 г.).

Техническая задача заключается в создании теплоизоляционного полистиролбетона пониженной теплопроводности при обеспечении требуемых прочности, водостойкости и морозостойкости.

Поставленная задача решается таким образом, что в смеси для изготовления теплоизоляционных изделий, включающей композиционное вяжущее на основе активированных техногенных отходов алюмосиликатного состава, пенополистирольный заполнитель, воздухововлекающую и водоредуцирующую добавки и воду, согласно изобретению вяжущее в качестве активированных техногенных отходов содержит доменный или электротермофосфорный граншлак с удельной поверхностью 2800-3500 см2/г, и/или бокситовый шлам, и/или конверторный граншлак, молотый до удельной поверхности 3200-3500 см2/г, при следующем соотношении компонентов вяжущего, мас.%:

Указанный отход - 55-95

Цементный клинкер - 0-40

Гипс - 0-5

Хлорид натрия - 0-5

Порошкообразный C-3 - 0-3

смесь в качестве заполнителя содержит пенополистирольный гравии фракции 0-10 мм, насыпной плотностью 10-30 кг/м3 следующего зернового состава, об.%:

фракции

5-10 мм - 15-30

2,5-5 мм - 20-35

1,25-2,5 мм - 30-40

0-1,25 мм - 20-30

а в качестве водоредуцирующей добавки - лигнопан-Б, при следующем соотношении компонентов смеси, мас.%:

Вяжущее - 53,57-71,56

Заполнитель - 1,73-11,37

Воздухововлекающая добавка - 0,06-0,31

Водоредуцирующая добавка - 0,37-0,68

Вода - Остальное

Предлагаемая смесь отличается от известной видом вяжущего - малоклинкерным или бесклинкерным на основе активированных техногенных отходов алюмосиликатного состава, фракционным составом заполнителя, обеспечивающим минимальную межзерновую пустотность, содержанием водоредуцирующей добавки лигнопан-Б и соотношением компонентов.

Использование бесклинкерного или малоклинкерного композиционного вяжущего марок 300 - 400 на основе активированных техногенных отходов приводит к снижению коэффициента теплопроводности полистиролбетона по сравнению с полистиролбетоном на портландцементе на 15-25% при сохранении его плотности и прочности. Это обеспечивается за счет действия следующих факторов:

- увеличения относительного содержания аморфизированной низкотеплопроводной ( λo = 0,2-0,3 Вт/(м•oC)) составляющей минералов затвердевшего композиционного вяжущего в 1,5-2,5 раза и соответствующего снижения доли закристаллизованного высокотеплопроводного ( λî = 0,55-0,70 Вт/(м•oC)) клинкера,

- уменьшения относительного количества пор-капилляров и уменьшения среднего размера пор в растворной части бетона, вследствие понижения на 10-20% нормальной густоты цементного теста, что обеспечивает уменьшение длины свободного пробега фононов (тепловых частиц) в такой дисперсной системе как бетон. Использование в смеси пенополистирольного гравия с насыпной плотностью 10-30 кг/м3 фракции 0-10 мм предлагаемого фракционного состава обеспечивает при сохранении плотности полистиролбетона снижение его теплопроводности в состоянии эксплуатационной влажности на 8-10% за счет увеличения количества низкотеплопроводных включений в виде сфероидов пенополистирольного гравия в единице объема бетона и проявления при этом известного в теплофизике дисперсных систем "эффекта пробега фононов ближнего порядка". Кроме того, прочность бетона повышается на 10-12% за счет уменьшения общей межзерновой пустотности заполнителя и в соответствии с этим сокращения расхода воздухововлекающей добавки, требуемого для получения слитной структуры бетона. Последнее приводит к соответствующему сокращению объема вовлеченного воздуха в цементном камне, т.е. к его упрочнению.

Введение в полистиролбетонную смесь водоредуцирующей добавки лигнопана-Б, помимо пластифицирующего эффекта, приводит к повышению прочности на 10-15% при сохранении плотности бетона. Снижение расхода воды затворения приводит к уменьшению количества пор-капилляров и соответствующему увеличению количества мелких пор сфероидной формы, образованных в процессе вовлечения в смесь воздуха. Такие поры, кроме снижения теплопроводности бетона, работая как арки-своды, обеспечивают повышение прочности цементного камня и полистиролбетона.

В качестве вяжущего были использованы композиционные малоклинкерные (с содержанием клинкера до 40%), или бесклинкерные вяжущие на основе активированного доменного или электротермофосфорного, или конверторного граншлака с удельной поверхностью 2800-3500 г/см2, или бокситового шлама, характеризующиеся нормальной густотой цементного теста 19-24% и коэффициентом теплопроводности цементного камня ( λo) = 0,39- 0,50 Вт/(м•oC)).

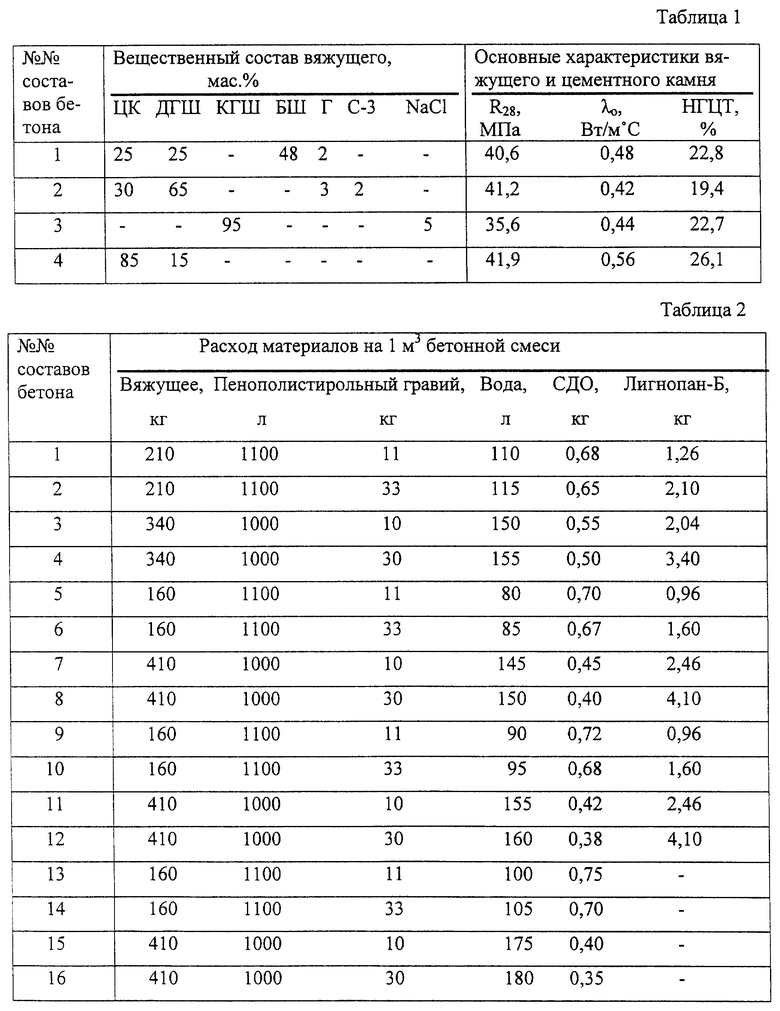

Примеры составов вяжущего приведены в табл. 1, где ЦК - цементный клинкер, ДГШ - доменный граншлак, КГШ - конверторный граншлак, БШ - бокситовый шлам, Г - гипс, С-3 - суперпластификатор на основе натриевой соли продукта конденсации β-нафталинсульфокислоты с формальдегидом, порошкообразный по ТУ 6-36-0204229-625; R28 - предел прочности при сжатии в возрасте 28 суток, определяемый по ГОСТ 310.4; λo- коэффициент теплопроводности цементного камня в сухом состоянии по ГОСТ 7076; НГЦТ - нормальная густота цементного теста по ГОСТ 310.3.

Для смеси используют пенополистирольный гравий фракции 0-10 мм насыпной плотности 10-30 кг/м3 по ТУ 5712-161-00284807-96; воздухововлекающую добавку - СДО по ТУ 13-0281078-02-93 в расчете на сухое вещество; водоредуцирующую добавку лигнопан-Б в виде 30%-ного водного раствора (товарный продукт) по ТУ 2601-002-2012-7879-96, которая состоит из фракционированных лигносульфонатов неорганических солей типа сульфатов и карбонатов, простых эфиров целлюлозы, сополимеров акрилового ряда.

Смесь готовили следующим образом.

В смеситель сначала подавали отдозированный по объему пенополистирольный гравий и перемешивали его в течение 30 с с 1/3 частью воды затворения. Затем загружали вяжущее и смесь перемешивали 20-30 с, после чего заливали оставшуюся часть воды и раствор лигнопана-Б, затем загружали раствор СДО и перемешивали до получения слитной поризованной структуры. Общая продолжительность приготовления бетонной смеси не менее 4 мин.

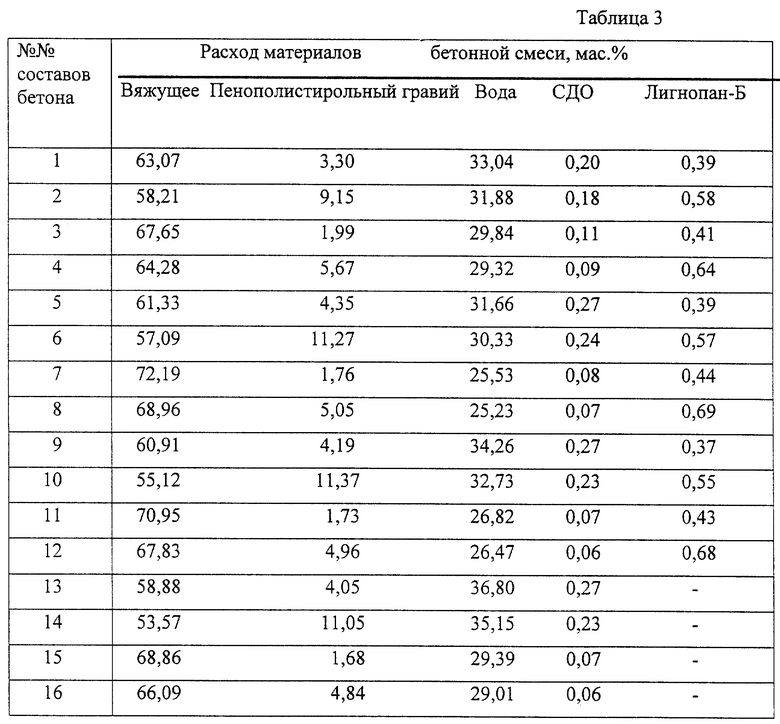

Примеры составов полистиролбетонной смеси с использованием различного фракционного состава пенополистирольного гравия и результаты физико-механических и теплотехнических испытаний бетонов приведены в табл. 2, 3 и 4. В составах 1, 3, 5, 7, 9, 11, 13, 15 использован гравий следующего зернового состава, об.%: фракция 5-10 мм 30%; 2,5-5 мм 20%; 1,2-2,5 мм 30%; 0-1,25 мм 20%. В составах 2, 4, 6, 8, 10, 12, 14, 16: фракция 5-10 мм 15%; 2,5-5 мм 20%; 1,25-2,5 мм 35%; 0-1,25 мм 30%. В составах 1-4 использовано вяжущее состава 1 (табл. 1); в 5-8 - вяжущее состава 2, в 9-10 - вяжущее состава 3, в 13-16 - портландцемент ПЦ 400 Д15.

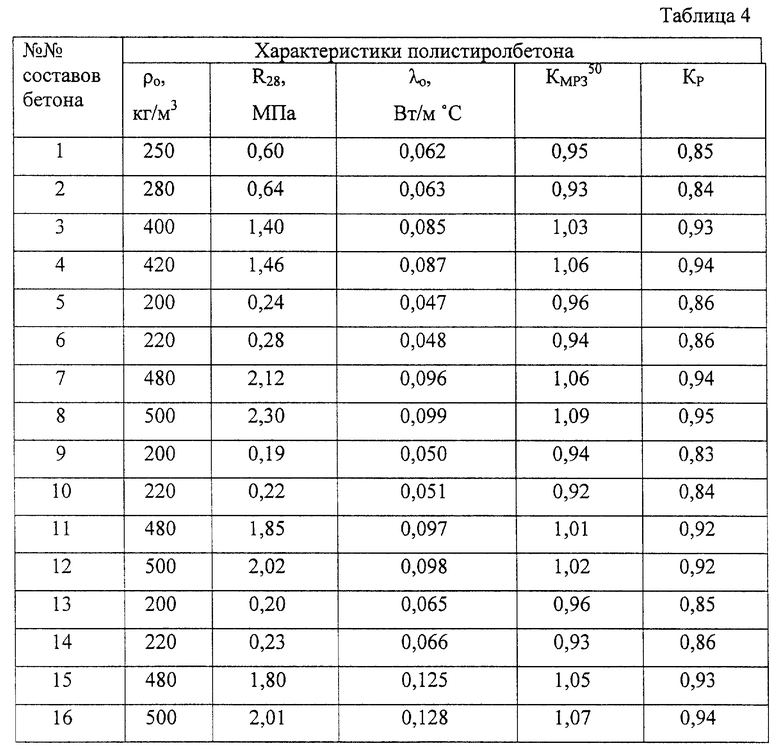

Плотность (ρ) полистиролбетона определялась по ГОСТ 12730.1, прочность (R28) - по ГОСТ 10180, коэффициент теплопроводности (λo) - по ГОСТ 7076, коэффициент морозостойкости после 50 циклов замораживания (Kмрз50) - по ГОСТ 10060.1, водостойкость (коэффициент размягчения Kр, равный отношению прочности бетона при естественной влажности к прочности в водонасыщенном состоянии) - по ГОСТ 27677.

Анализ данных табл. 1, 2, 3 показывает, что использование композиционных вяжущих предлагаемых составов в сочетании с пенополистирольным гравием предлагаемого фракционного состава и использование в качестве водоредуцирующей добавки лигнопана-Б обеспечивает получение теплоизоляционного полистиролбетона марок по плотности D200-D500 с прочностью на сжатие 0,19-2,3 МПа, с коэффициентом теплопроводности λo = 0,044-0,010 Вт/(м•oC) при обеспечении требуемых показателей долговечности бетона (водостойкости и морозостойкости). При этом коэффициент теплопроводности полистиролбетона предлагаемого состава снижается на 15-28% по сравнению с полистиролбетоном известных составов.

Источники информации

1. Патент РФ N 2120429, кл. C 04 B 38/08, БИ N 29, 20.10.98.

2. ГОСТ Р 51263-99. Полистиролбетон. Технические условия. Госстрой России. М., 1999 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| ТЕПЛОЭФФЕКТИВНЫЙ КЛЕЙ | 2010 |

|

RU2495002C2 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ ПОЛИСТИРОЛБЕТОН | 2012 |

|

RU2515664C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО КОНСТРУКЦИОННО- ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2003 |

|

RU2247093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165394C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

Смесь может быть использована для изготовления легкобетонных изделий, применяемых в ограждающих конструкциях. Смесь включает композиционное вяжущее на основе активированных техногенных отходов алюмосиликатного состава, пенополистирольный заполнитель, воздухововлекающую и водоредуцирующую добавки и воду. Вяжущее в качестве активированных техногенных отходов содержит доменный или электротермофосфорный граншлак с удельной поверхностью 2800 - 3500 см2/г, и/или бокситовый шлам, и/или конверторный граншлак, молотый до удельной поверхности 3200 - 3500 см2/г, и имеет следующий состав, мас.%: указанный отход 55 - 95; цементный клинкер 0 - 40; гипс 0 - 5; хлорид натрия 0 - 5; порошкообразный С-3 0 - 3. Смесь в количестве заполнителя содержит пенополистирольный гравий фракции 0 - 10 мм, насыпной плотностью 10 - 30 кг/м3 следующего зернового состава, об.%: фракции 5 - 140 мм 15 - 30; 2,5 - 5 мм 20 - 35; 1,25 - 2,5 мм 30 - 40; 0 - 1,25 20 - 30. А в качестве водоредуцирующей добавки использован лигнопан-Б при следующем соотношении компонентов смеси, мас. %: вяжущее 53,57 - 71,56; заполнитель 1,73 - 11,37; воздухововлекающая добавка 0,06 - 0,31; водоредуцирующая добавка 0,37 - 0,68; вода - остальное. Технический результат - создание теплоизоляционного полистиролбетона пониженной теплопроводности при обеспечении требуемых прочности, водостойкости и морозостойкости. 4 табл.

Смесь для изготовления теплоизоляционных изделий, включающая композиционное вяжущее на основе активированных техногенных отходов алюмосиликатного состава, пенополистирольный заполнитель, воздухововлекающую и водоредуцирующую добавки и воду, отличающаяся тем, что вяжущее в качестве активированных техногенных отходов содержит доменный или электротермофосфорный граншлак с удельной поверхностью 2800 - 3500 см2/г, и/или бокситовый шлам, и/или конверторный граншлак, молотый до удельной поверхности 3200 - 3500 см2/г, при следующем соотношении компонентов вяжущего, мас.%:

Указанный отход - 55 - 95

Цементный клинкер - 0 - 40

Гипс - 0 - 5

Хлорид натрия - 0 - 5

Порошкообразный С-3 - 0 - 3

смесь в качестве заполнителя содержит пенополистирольный гравий фракции 0 - 10 мм, насыпной плотностью 10 - 30 кг/м3 следующего зернового состава, об.%:

Фракции

5 - 10 мм - 15 - 30

2,5 - 5 мм - 20 - 35

1,25 - 2,5 мм - 30 - 40

0 - 1,25 мм - 20 - 30

а в качестве водоредуцирующей добавки - лигнопан -Б при следующем соотношении компонентов смеси, мас.%:

Вяжущее - 53,57 - 71,56

Заполнитель - 1,73 - 11,37

Воздухововлекающая добавка - 0,06 - 0,31

Водоредуцирующая добавка - 0,37 - 0,68

Вoдa - Остальное

| Полистиролбетон | |||

| Вакуумный хлоратор | 1936 |

|

SU51263A1 |

| ТУ | |||

| - М.: Госстрой России, 23.07.1999, с.6 и 7 | |||

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| Легкобетонная смесь и способ ее получения | 1980 |

|

SU948948A1 |

| ЛЕГКОБЕТОННАЯ СМЕСЬ | 1998 |

|

RU2134673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННОЙ СМЕСИ | 1990 |

|

RU2033406C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ШЛАКОСИТАЛЛА | 2017 |

|

RU2669020C1 |

Авторы

Даты

2001-06-20—Публикация

1999-12-09—Подача