Область техники

Настоящее изобретение относится к эмульгирующим композициям, которые могут быть использованы для замены природного высокомолекулярного нефтяного сульфоната натрия.

Описание предшествующего уровня техники

Нефтяной сульфонат натрия широко применяется в первичных эмульгаторах при разработке рецептуры эмульгирующих смазочных композиций, используемых в смазочно-охлаждающих жидкостях, в гидравлических жидкостях, в смазочно-охлаждающих жидкостях для обработки металлов резанием и подобных.

Нефтяной сульфонат вместе с белым маслом традиционно производят в промышленных масштабах при обработке рафината дымящей серной кислотой. Его использовали в металлообработке в объеме 40 миллионов фунтов в год в Северной Америке и вдвое больше во всем мире.

Традиционный способ производства белого масла и нефтяного сульфоната сложен и потенциально опасен из-за использования опасных веществ и образования и, следовательно, необходимости удаления опасных побочных продуктов. Эти два фактора сильно влияют на себестоимость нефтяного сульфоната, и в существующем виде производство и поставка этого жизненно важного продукта могут быть связаны с риском судебного преследования.

Нефтяной сульфонат натрия обычно получают как побочный продукт процессов очистки, в которых получают определенные нефтепродукты высокой степени очистки, такие как белые смазочные масла, медицинские масла и определенные марки трансформаторных масел. Нефтепродукты высокой степени очистки получают обработкой очищенного продукта предварительной грубой разгонки нефти или рафината дымящей серной кислотой, которая взаимодействует с определенными компонентами нефти с образованием сульфоновых кислот, некоторые из которых растворимы в масле, а некоторые растворимы в воде, образуя, таким образом, двухфазную систему. Две фазы разделены на два слоя, один из которых представляет собой слой масла, содержащий маслорастворимые красно-коричневые или цвета красного дерева сульфоновые кислоты, а другой - водорастворимый слой, обычно упоминаемый как кислотный шлам, который содержит смолообразные материалы, непрореагировавшую серную кислоту или водорасторимые или зеленые сульфоновые кислоты. Слои затем разделяют и маслорастворимые сульфоновые кислоты выделяют из масляного слоя обычно в форме их натриевых солей.

Сульфоновые кислоты цвета красного дерева, преимущественно маслорастворимые, находили широкое применение в получении эмульгируемых нефтепродуктов, таких как смазочно-охлаждающие жидкости, гидравлические жидкости, смазочно-охлаждающие жидкости и подобное. Кислый масляный слой нейтрализуют для того, чтобы получить натриевую соль, и экстрагируют полярным растворителем, обычно спиртом, для того, чтобы отделить большую часть масляной фазы и повысить активность нефтяного сульфоната натрия. Способ этого типа обсуждается, в общем, в патенте US № 1,930,488.

Получение белых масел по вышеупомянутому способу становилось все менее выгодно экономически, и в результате производство сульфонатных продуктов, образующихся при очистке белого масла, существенно снижается. Это привело к существенному дефициту нефтяных сульфонатов натрия.

Другой важный недостаток природных нефтяных сульфонатов состоит в изменчивости их свойств, что приводит к различию в их эмульгирующих свойствах. Чтобы улучшить эмульгирующие свойства, часто добавляют дополнительные поверхностно-активные вещества, например соли жирных кислот. Количество использованных дополнительных поверхностно-активных веществ изменяется в зависимости от количества применяемого сульфоната.

Патент US № 3,959,399 описывает ингибирование образования полиалкил- и особенно диалкилнафталинов при алкилировании нафталина с использованием алкена в качестве реагента для получения моноалкилнафталина с помощью катализаторов на основе смеси протонных кислых, состоящих из метансульфоновой кислоты, и кислоты, содержащей активный P2O5, взятых в соотношении от приблизительно 2:1 до 1:2, причем оптимальное соотношение составляет приблизительно 1:1. Реакцию проводят предпочтительно в безводных условиях по отношению к смешанному катализатору, и продукты, как упоминается, находят применение как деэмульгаторы в нефтехимии так же, как другие поверхностно-активные вещества.

Патент US № 4,140,642 раскрывает эмульгирующие композиции, пригодные для смешения с минеральным маслом с целью образования смазочно-охлаждающих жидкостей для металлообработки, которые содержат смесь солей алкиларилсульфоновых кислот, упомянутые кислоты, имеющие молекулярно-массовое распределение с двумя отчетливыми максимумами, один максимум предпочтительно находится в области от 270 до 400, в то время как другой максимум расположен в диапазоне от 350 до 600; причем положение максимумов отличается не менее чем на 80. Эквивалентные веса кислот распределены согласно функции C=f(M), где C обозначает концентрацию, а M обозначает эквивалентный вес индивидуальных кислот, каковая функция имеет два отчетливых максимума: M1 и M2, причем M1<M2. Смеси, содержащие от 5 до 95 вес.% натриевых солей ортоалкилксилолсульфоновых кислот с разветвленной цепью от C12 до C16, со смесями, содержащими от 95 до 5 вес.% натриевых солей алкилбензолсульфоновых кислот с разветвленной цепью от C20 до C28, упоминаются как особо предпочтительные композиции, особенно, когда их добавляют к нафтеновому минеральному маслу, чтобы таким образом образовать стабильную эмульгируемую смазочно-охлаждающую жидкость для металлообработки.

Патент US № 4,482,755 раскрывает получение 4,4'-дифенола и триалкилзамещенных производных алкилбензолов посредством гидрирования тетраалкилдифенохинона в растворе на основе алкилбензольного растворителя в относительно мягких условиях в присутствии гетерогенного катализатора, удаление катализатора из полученного тетраалкилбифенола и последующее нагревание раствора на основе алкилбензольного растворителя в присутствии сильнокислотного катализатора с целью получения относительно чистого бифенола с высокими выходами и паразамещенного производного алкилбензола.

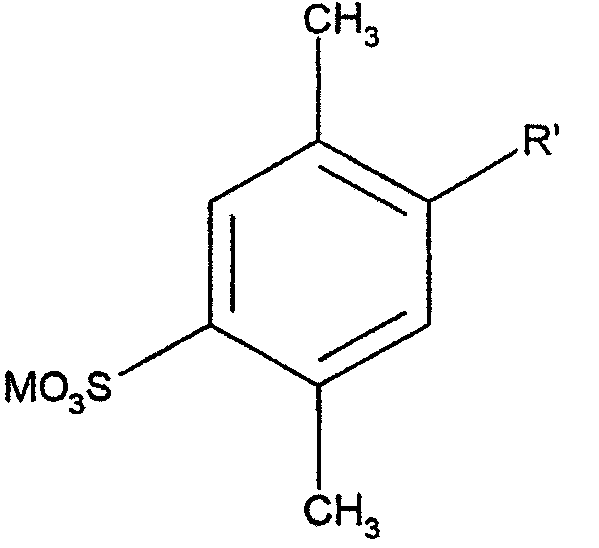

Патент US № 4,873,025 раскрывает составы, включающие алкилксилолсульфонаты, описываемые формулой

где R' обозначает C6-C20 алкильную группу, и где M обозначает водород, металл, ион аммония или органического амина. Эти составы, как описано, находят применение в качестве поверхностно-активных веществ, в частности в усовершенствованных методах извлечения нефти.

Патент US № 5,889,137 раскрывает получение алкилированных фенольных полимеров, которые выделяют ничтожное количество фенола и формальдегида. Арилалкилированные фенольные полимеры получают из фенольных мономеров, по крайней мере, одного производного стирола и арилдиолефина. Дополнительно к фенольному мономеру, производному стирола и арилдиолефину для придания продукту специальных свойств могут быть добавлены другие реагенты.

Патент US № 6,043,391 описывает анионные поверхностно-активные вещества, которые являются производными ароматических или замещенных ароматических молекул и алкенсульфоновой кислоты, и способы их получения. Арильные соединения алкилируют и сульфируют в одну стадию алкенсульфоновой кислотой перед нейтрализацией сульфоновой кислоты. Упомянутые способы позволяют закрепить сульфогруппу на конце алкильной цепи, а не на ароматическом кольце, что позволяет разместить селективные заместители, разветвленные, линейные или алкоксилированные, или их сочетание, на арильном соединении до сульфирования и алкилирования. Алкенсульфоновую кислоту, полученную в результате сульфирования альфа-олефинов в тонком слое, используют для алкилирования бензола, монозамещенных ароматических соединений, полизамещенных ароматических соединений, алкилбензола, алкоксибензола, полиароматических соединений, монозамещенных полициклических ароматических соединений, полизамещенных полициклических ароматических соединений, нафталина, алкилнафталина, фенола, алкилфенола, алкоксифенола и алкоксилированных алкилфеноалкилзамещенных или полизамещенных циклических или полициклических соединений с целью получения соответствующей сульфоновой кислоты, имеющей дополнительную алкильную группу, происходящую из альфа-олефина, линейного или разветвленного, использованного во время сульфирования в тонком слое.

Патент US № 6,225,267 раскрывает эмульгирующую композицию, пригодную для примешивания к маслу, для образования смазочных материалов, содержащих, по меньшей мере, одну неэкстрагируюмую соль природной нефтяной сульфоновой кислоты, имеющей приблизительно от 15 вес.% до 30 вес.% действующего вещества, по меньшей мере, одну алкиларилсульфоновую кислоту с разветвленной цепью или ее соль, по меньшей мере, одну алкиларилсульфоновую кислоту с линейной цепью или ее соль, и, возможно, по меньшей мере, одну другую сульфоновую кислоту или ее соль для регулирования среднего эквивалентного веса результирующего состава эмульгирующей композиции.

Опубликованная заявка на европейский патент 0 121 964 A1 раскрывает концентрированные составы алкиларилсульфонатов и предусматривает способ, в котором водный раствор, содержащий по меньшей мере, 10 вес./вес.% нейтрализующего агента, смешивают, по меньшей мере, с одним насыщенным спиртом C2-9, и получаемую смесь используют для нейтрализации C8-18 алкиларил-(ксилол или толуол)-сульфоновой кислоты, причем относительные количества компонентов таковы, что образующаяся нейтрализованная смесь содержит, по меньшей мере, один спирт в количестве от 5 до 40 частей по весу на 100 весовых частей алкиларилсульфоната. Результирующие текучие жидкие концентрированные составы упоминаются как легкообрабатываемые материалы, применяемые в усовершенствованных процессах извлечения нефти.

Патент US № 3,959,399, упомянутый ранее, ссылается на монографию George A. Olah, Friedel-Crafts and Related Reactions, Vol.2, Part 1, 1964, Interscience-Wiley, стр.1-31, 69-71 и 180-186. Среди прочего, в этой ссылке обсуждается катионное алкилирование ядра различных ароматических соединений, таких как моноциклические и полициклические углеводороды, фенолы, амины, тиофены, фураны и т.д., простыми олефинами, включая арилзамещенные олефины, стирол и аллилбензол и т.д. В параграфе на страницах 24 и 25 отмечается, что сильные протонные кислоты являются очень эффективными катализаторами реакции олефинов с ароматическими соединениями. Серная кислота, фосфорная кислота, алкансульфоновые кислоты и фтороводород упомянуты как эффективные катализаторы конденсации бензола и пропена.

Раскрытие вышеизложенного включено сюда посредством ссылок во всей полноте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В последующем описании для удобства приняты определенные обозначения. Они перечислены здесь:

Способ испытания эмульсии на стойкость для сульфонатов - использование 10% или 20% эмульсии в деионизованной воде или смеси 90/10 белого масло/сульфонат.

Способы испытания на ржавление - если эмульсия хорошо показывала себя в эксплуатации, проводили испытания на ржавление. (Примечание: проведение испытаний на ржавление с негативной (неудовлетворительной) эмульсией может дать ненадежные результаты). Использованная методика подобна модифицированному способу ASTM D4267. Детали изложены ниже:

1. Испытываемая эмульсия представляла собой смесь деионизованная вода/растворимая масляная основа в соотношении 95/5, в которой растворимая масляная основа состояла из смеси белое масло/сульфонат в соотношении 80/20.

2. Тест проводили, используя 2 грамма железной стружки, помещенной в пластиковую чашку Петри 10×35 мм.

3. Эмульсию наливали на железные стружки, чтобы они полностью погрузились, и чашка Петри заполнилась (5-10 мл).

4. Эмульсию оставляли стоять в чашке Петри 20 минут и затем осушали, осторожно встряхивая, с целью удаления избыточной жидкости с железных стружек.

5. Затем железные стружки оставляли на ночь (16-24 часа) открытыми в чашке Петри и оценивали тест как пройденный (нет ржавчины) или неудачный (ржавчина). В редких случаях только несколько стружек оказывались ржавыми, в таких случаях стружки считали и, если ржавых стружек было менее 10, тест записывали как условно пройденный (нет ржавчины).

В некоторых случаях возможные особые синтетические материалы (ОСМ) не образовывали эмульсию с Натуральным D в соотношении 70/30, тогда эксперименты проводили при соотношениях 80/20, 85/15 и 90/10, чтобы оценить их эксплуатационные характеристики в плане устойчивости эмульсий и ржавления.

Синтетический линейный A - синтетический моно- и диалкилбензолсульфонат натрия с неразветвленной цепью (эквивалентный вес 430) (Aristonate L от Pilot Chemical);

Синтетический линейный B - синтетический моно- и диалкилбензолсульфонат натрия с неразветвленной цепью (эквивалентный вес 460) (Aristonate M от Pilot Chemical);

Синтетический линейный C - синтетический моно- и диалкилбензолсульфонат натрия с неразветвленной цепью (эквивалентный вес 520) (Aristonate H от Pilot Chemical);

Синтетический линейный D - синтетический бензолсульфонат натрия с неразветвленной цепью (Fongrapol PSSR от Clariant);

Синтетический линейный E - синтетический бензолсульфонат натрия с неразветвленной цепью (Manas S-301 от Naveen Additives Ltd.);

Синтетический линейный F - синтетический бензолсульфонат натрия с неразветвленной цепью (Sansul 455 от Kimes);

Синтетический разветвленный A - синтетический моноалкилбензолсульфонат натрия с разветвленной цепью (эквивалентный вес 520) (Senacto 246 от Infineum);

Синтетический разветвленный B - синтетический додецил-о-ксилолсульфонат натрия (эквивалентный вес 390) (Senacto 476 от Infineum);

Натуральный А - натуральный нефтяной сульфонат натрия (эквивалентный вес 580-600) (Petrosul HX-60 от Penreco);

Натуральный B - натуральный нефтяной сульфонат натрия (эквивалентный вес 540-560) (Petronate HH-60 от Crompton);

Натуральный C - натуральный нефтяной сульфонат натрия (эквивалентный вес 520-560) (Petronate HMW от Crompton);

Натуральный D - натуральный нефтяной сульфонат натрия (эквивалентный вес 460-480) (Petronate HL-I от Crompton);

Натуральный E - натуральный нефтяной сульфонат натрия (эквивалентный вес 415-445) (Petronate L от Crompton);

Натуральный F - продукт сульфирования нефтяного масла 600 SUS обычно от Exxon Americas Core 600 (эквивалентный вес приблизительно 550-580);

Натуральный G - натуральный сульфонат натрия (Sulfol 430 от Matsumura Oil Research Co. Japan);

Натуральный H - натуральный сульфонат натрия (Sulfol 465 от Matsumura Oil Research Co. Japan);

Натуральный I - натуральный сульфонат натрия (от Zhuhai DaCheng Chemical Co.);

Натуральный J - натуральный сульфонат натрия (от Zhuhai DaCheng Chemical Co.);

Syn/Nat Blend A - продукт совместного сульфирования следующей смеси исходных нефтепродуктов:

54,0-58,0% нефтяного масла 600 SUS (обычно от Exxon Americas Core 600);

24,0-28,0% диалкилбензола (приблизительно C12-C14) с неразветвленной цепью (V9050 от Vista Chemical);

16,0-19,0% моноалкилбензола (приблизительно C20-C24) с неразветвленной цепью (Aristol AW от Pilot Chemical);

Syn/Nat Blend B - продукт совместного сульфирования следующей смеси исходных нефтепродуктов:

54,0-58,0% нефтяного масла 600 SUS (обычно от Exxon Americas Core 600);

42,0-46,0% диалкилбензола (приблизительно C12-C14) с неразветвленной цепью (V9050 от SASOL Chemical).

Свойства Americas Core 600:

На сегодняшний день прогнозируется дефицит натурального нефтяного сульфоната натрия с высоким эквивалентным весом (например, Натурального C) как в Северной Америке, так и в Европе. Соответственно, авторы настоящего изобретения инициировали изучение с целью выявления заменителя, который обеспечивал бы адекватную защиту от ржавления и, при этом, не оказывал бы отрицательного действия на стабильность эмульсий смазочно-охлаждающих жидкостей для металлообработки.

Для осуществления какой-либо подходящей замены нефтяного сульфоната (упоминаемой в дальнейшем в этом документе как «замена нефтяного сульфоната» или «ЗНС») в металлообработке обычно исходят из базового состава, который включает, по меньшей мере, три ингредиента: маслорастворимый эмульгатор, водорастворимый эмульгатор и растворитель. Растворителем обычно служит парафиновое масло, которое используют для предания ЗНС жидкотекучести. Окончательный состав ЗНС может содержать разные ингредиенты, каждый из которых служит для выполнения второстепенных функций, например, связывающие агенты, антивспенивающие агенты, подпитки твердыми присадками и т.п.

Согласно настоящему изобретению, вышеупомянутая ЗНС представляет собой смесь, предпочтительно 50/50, Syn/Nat Blend A и Синтетического разветвленного A (EW 520), которая образует достаточно хорошую (удовлетворительную) эмульсию в соотношении 70/30 с натуральным D и прошла испытание на ржавление (ASTM D4627). Ее действие аналогично действию натурального нефтяного сульфоната натрия с высоким эквивалентным весом.

Другая предпочтительная ЗНС представляет собой смесь:

А) около 10-20 вес.% смеси из 44% диалкилбензола (V9050 от SASOL Baltimore, MD) и 56% масла 600 SUS (ExxonMobil Americas Core 600), совместно сульфированных и превращенных в 62% активный сульфонат натрия, который имеет эквивалентный вес около 527 (Syn/Nat Blend B), и, соответственно,

B) около 80-90 вес.% синтетического разветвленного A.

Еще одна предпочтительная ЗНС представляет собой смесь:

А) около 30 вес.% смеси 44% диалкилбензола (V9050 от SASOL Baltimore, MD) и 56% масла 600 SUS (ExxonMobil Americas Core 600), совместно сульфированных и превращенных в 62% активный сульфонат натрия, который имеет эквивалентный вес около 527 (Syn/Nat Blend B), и, соответственно,

B) около 70 вес.% синтетического разветвленного B.

Более конкретно, настоящее изобретение относится к эмульгирующей композиции, подходящей для смешивания с маслом с целью получения смазочных материалов, содержащие

А) по меньшей мере, один продукт сульфирования по меньшей мере одного из следующих сырьевых материалов:

i)нефтяное масло,

ii) моноалкилбензол с неразветвленной цепью,

iii) диалкилбензол с неразветвленной цепью,

iv) моноалкилбензол с разветвленной цепью,

v) диалкилбензол с разветвленной цепью, и

B) по меньшей мере, одну соль алкиларилсульфоновой кислоты с разветвленной или неразветвленной цепью, предпочтительно из группы, состоящей из моноалкилбензолов и алкил-о-ксилолов.

В другом осуществлении настоящее изобретение относится к смазочной или смазочно-охлаждающей композиции, включающей:

А) композицию, включающую:

i) по меньшей мере, один продукт сульфирования, по меньшей мере, одного из следующих сырьевых материалов:

а) нефтяное масло,

b) моноалкилбензол с неразветвленной цепью,

c) диалкилбензол с неразветвленной цепью,

d) моноалкилбензол с разветвленной цепью,

e) диалкилбензол с разветвленной цепью, и

ii) по меньшей мере, одну соль алкиларилсульфоновой кислоты с разветвленной или неразветвленной цепью, и

B) по меньшей мере, одно масло, выбранное из группы, состоящей из парафинового и нафтенового нефтяного масел, и парафиновое и нафтеновое очищенное нефтяное масло в количестве от приблизительно 50 вес.% до приблизительно 95 вес.% от общей композиции на масляной основе.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для того чтобы замена соответствовала практическим применениям, в которых требуется нефтяной сульфонат, замена должна удовлетворять следующим требованиям:

1. Она должна быть прозрачной жидкостью без осаждающихся веществ или мути.

2. Она должна обеспечивать такие же эксплуатационные характеристики, как у нефтяного сульфоната, для применения конечным потребителем.

3. Она должна обладать способностью заменить нефтяной сульфонат непосредственно, не требуя изменений в рецептурах конечного потребителя.

4. Ее активность должна составлять в диапазоне 59-62%.

5. Она должна обеспечивать достаточную защиту от коррозии.

Натуральную нефтяную сульфоновую кислоту/соль, применяемые в практике настоящего изобретения, можно получить сульфированием ароматических соединений, содержащихся в натуральной нефти, например, типичного смазочного основного масла с вязкостью 15-400 сантиСтокс при 40°C. Кислое масло отделяли от шлама осаждением в гравитационном поле или нейтрализацией каким-либо одновалентным катионом основания, предпочтительно натрием. Желательно, чтобы продукт не экстрагировался или не подвергался обработке растворителем для удаления нефти или солей. Способ можно упростить в сравнении с ранее использованными способами получения солей нефтяных сульфоновых кислот с целью их использования в эмульгирующих композициях.

Первый компонент композиций настоящего изобретения представляет собой натуральную нефтяную сульфоновую кислоту или сульфонатную соль, полученные с использованием серной кислоты, олеума (то есть дымящей серной кислоты), и/или триоксида серы, или других сульфирующих агентов для сульфирования нефтяного масла, предпочтительно парафинового масла. Одним из предпочтительных масел для использования здесь является типичное основное смазочное масло с вязкостью 15-4000 сантиСтокс при 40°C. Кислое масло отделяли от шлама осаждением в гравитационном поле, и впоследствии нейтрализовали до образования приблизительно 15-30% сульфоната, предпочтительно до приблизительно 20-30% активного нефтяного сульфоната в масле. Не требуется дальнейшей экстракции или обработки для удаления масла или солей. Неэкстрагированные природные сульфонаты, такие как нейтральные соли, придают металлу антикоррозионные свойства и усиливают эмульгирующее действие.

Получение натуральных нефтяных сульфонатов, преимущественно использованных в настоящем изобретении в качестве первого компонента, очень экономично благодаря тому, что объем требуемой обработки минимален. Предпочтительный подаваемый поток парафинового масла имеет низкую себестоимость и поставляется в изобилии. Сульфонаты могут быть смешаны с другими сульфонатными эмульгаторами с целью получения продукта, имеющего 60% или более активного содержания, например с высокоактивными сульфоновыми кислотами. Примером натурального нефтяного сульфоната натрия этого типа может служить нефтяной сульфонат натрия Натуральный F, 30% активная сульфоновая кислота, поставляемая Crompton Corp. в Гринвиче, Коннектикут (Greenwich, CT).

Предпочтительный пример натурального нефтяного продукта, который может быть сульфирован, представляет собой продукт, коммерчески доступный от Exxon Corporation под наименованием EXXON 3278, который является смесью парафина и способных к сульфированию алкиларенов. Далее представлен один из способов получения сульфированного EXXON 3278.

Во-первых, сырьевой материал (EXXON 3278) подвергается сверхсульфированию в реакторе с импактной струей. В то время как процесс сверхсульфирования приводит к получению максимального количества активного продукта, он также приводит к образованию значительного количества дисульфированного продукта, компонентов «шлама». Для удаления этого шлама кислотный поток, выходящий из реактора, смешивают с гептаном (для растворения активного продукта и свободного масла) и с концентрированной серной кислотой (для растворения шлама). После отстаивания слой серная кислота/шлам отделяется и удаляется, а гептановый слой с продуктом отмывают водой для снижения содержания свободной серной кислоты. Слой продукта затем нейтрализуют, а гептан удаляют отгонкой.

Соли нефтяной сульфоновой кислоты могут быть неорганическими или органическими. Предпочтительными неорганическими солями являются натриевые соли. Однако соли аммония или других металлов, особенно щелочных и щелочноземельных металлов, также могут быть использованы. Неорганические соединения, которые можно применять, включают, но не ограничиваются, соединениями, содержащими барий, кальций, литий, рубидий, цезий, магний, калий, натрий, стронций, радий, цинк, железо, медь, алюминий и т.п. Однако предпочтительным металлом для использования здесь является натрий.

Органические основания, которые могут быть использованы, включают азотистые основания, например, первичные, вторичные или третичные амины, полиамины, алканоламины, включая моноэтаноламин, диэтаноламин, триэтаноламин, их смесь и т.п.

В настоящем изобретении натуральные нефтяные сульфонаты обычно применяют в композициях в количествах от приблизительно 10 вес.% до приблизительно 70 вес.%, предпочтительно от приблизительно 20 вес.% до приблизительно 60 вес.% от общего веса эмульгирующей композиции, и более предпочтительно от приблизительно 30 вес.% до приблизительно 50 вес.% от всей композиции.

Высокоактивные сульфонаты для применения в комбинации с природными нефтяными сульфонатами в настоящем изобретении тщательно выбирали так, чтобы уравновесить совместимость с маслом и эмульгирующее действие результирующей эмульгирующей смеси.

Предпочтительные осуществления материалов для замещения коммерчески доступного нефтяного сульфоната натрия с высоким эквивалентным весом (в дальнейшем для удобства упоминаемого как НС-ВМВ), например, Натурального C, включают смесь натурального и синтетического сульфонатов следующих составов:

1. Смесь 50/50 Синтетического разветвленного A с исходным продуктом для получения Syn/Nat Blend A.

2. Смесь Syn/Nat Blend B с синтетическим разветвленным A (10-20/90-80) или Синтетическим разветвленным B (30/70).

Эмульгирующая композиция настоящего изобретения также включает в качестве второго компонента, по меньшей мере, один алкиларисульфонат с неразветвленной или разветвленной цепью. Как известно, алкиларисульфонаты с разветвленной цепью проявляют улучшенную растворимость и стабильность эмульсии, и обсуждались в патенте US № 4,140,642, который включен сюда в качестве ссылки во всей полноте. Арильные группы включают бензол, толуол, нафталин, ксилол и подобное. В предпочтительном осуществлении настоящего изобретения алкиарилсульфоновая кислота с разветвленной цепью представляет собой продукт алкилирования бензола и олефина, олигомерного олефина, например, полипропилена или полиизобутилена, или их смеси.

Алкиларисульфонат с разветвленной цепью целесообразно применять в количестве от приблизительно 5 вес.% до приблизительно 40 вес.%, предпочтительно от приблизительно 10 вес.% до приблизительно 30 вес.% от всей композиции, более предпочтительно от приблизительно 10 вес.% до приблизительно 20 вес.% от всей композиции и наиболее предпочтительно от приблизительно 11-14 вес.% (95% активность). Конкретный алкиларисульфонат с разветвленной цепью - это WITCO® 1298H, разветвленная додецилбензолсульфоновая кислота, поставляемая Crompton Corp. Разветвленная алкильная группа алкиларилсульфоновой кислоты может представлять собой алкил от C8 до C30, предпочтительно от C8 до C24, более предпочтительно алкил от C10 до C24.

Альтернативно, второй компонент композиции по изобретению, как упоминалось выше, может быть линейным алкиларилсульфонатом. Опять же, подходящие арильные группы - это бензол, толуол, ксилол, нафталин и подобное, предпочтительно бензол, толуол, ксилол, более предпочтительно ксилол, наиболее предпочтительно о-ксилол.

Алкиларисульфонаты с неразветвленной цепью предпочтительно используют в количестве от приблизительно 5 вес.% до приблизительно 50 вес.% от всех активных сульфонатов, более предпочтительно от приблизительно 10 вес.% до приблизительно 50 вес.% и наиболее предпочтительно от приблизительно 20 вес.% до приблизительно 30 вес.%.

Алкильные группы линейных алкиларилсульфонатов предпочтительно представляют собой алкилы от C8 до C30, более предпочтительно от C8 до C24 и наиболее предпочтительно алкилы от C10 до C24. Особо предпочтительный линейный алкиларисульфонат представляет собой алкилксилолсульфонат, более конкретно моноалкилксилолсульфонат и, в частности, додецилксилолсульфонат натрия, с высоким активным содержанием сульфоната натрия (около 70 вес.% в солевой форме). Этот материал также может поставляться без нейтрализации в кислотной форме (90-95 вес.% активного содержания).

Эти линейные алкиларилсульфонаты вносят вклады в компонент с низким эквивалентным весом, повышая при этом растворимость в масле. Эти вещества предпочтительны, поскольку они зарегистрированы для применения как TSCA, так и DSL реестром.

Эти алкиларисульфонаты, как разветвленные, так и неразветвленные, могут быть получены с использованием стандартных методик сульфирования, которые обычно включают сульфирование подходящих ароматических углеводородов, получение таким образом алкиларилсульфоновых кислот, которые затем нейтрализуют основаниями.

Алкилирование можно осуществлять, используя любую методику, известную специалисту в области техники, включающую реакцию Фриделя-Крафтса с участием алкилгалогенида, алкилового спирта или алкена, реакционноспособных в присутствии катализаторов на основе кислот Льюиса. Катализаторы могут включать фтороводород и активированные глины.

Далее, композиции настоящего изобретения могут дополнительно включать другие алкиларилсульфонаты или соли сульфоновых кислот, выбранные из широкого круга высокоактивных натуральных и синтетических сульфоновых кислот или солей, включая натриевые нефтяные сульфоновые кислоты и их соли, среднего, высокого и очень высокого эквивалентного веса, синтетические натриевые сульфоновые кислоты или их соли, такие как ARISTONATE® L, M и H (солевая форма) и ARISTONIC® L, M и H (кислотная форма); разветвленные и линейные алкилбензолсульфоновые кислоты и их соли с высоким эквивалентным весом с боковой цепью от C14 до C30; и натриевые соли недогона сульфированного C10 - C14 алкилирования.

Вещество недогона получают из алкилата. Алкилат обычно получают как продукт процесса алкилирования, и он может рассматриваться как недогон алкилирования, остаток после дистилляции от процесса алкилирования. Одним из таких процессов, в котором этот побочный продукт может образовываться, является додецилирование бензола. Додецилбензол отгоняют, а оставшийся алкилат может быть использован для получения сульфонатов натрия настоящего изобретения. Алкилат сульфируют с образованием сульфоновой кислоты высокой чистоты, которую впоследствии нейтрализуют гидроксидом щелочного металла, например, гидроксидом натрия, переводя в солевую форму. Эти соединения пригодны для регулирования эквивалентного веса или других эксплуатационных параметров. Задача настоящего изобретения состоит в том, чтобы заменить натуральный нефтяной сульфонат, который получают стандартным путем, то есть в качестве побочного продукта процесса очистки белого масла, который включает стадию экстракции, смесью сульфонатов, чтобы достичь тех же эксплуатационных характеристик. Например, эти соединения могут быть использованы для приведения эквивалентного веса всей эмульгирующей композиции к низкому значению эквивалентного веса около 400 г/моль или для приведения его к высокому значению эквивалентного веса около 500 г/моль. Материалы, имеющие эквивалентный вес менее приблизительно 400 г/моль обычно не обладают достаточной для таких применений растворимостью в масле. Материалы, имеющие эквивалентный вес менее приблизительно 500 г/моль, при том, что они демонстрируют хорошие антикоррозионные свойства, обычно показывают плохое эмульгирующее действие.

Нефтяные сульфонаты делятся на нефтяные сульфонаты низкого (L) эквивалентного веса, котоые обычно имеют эквивалентный вес 410-440 г/моль, на классифицируемые как нефтяные сульфонаты среднего (HL, называемые таким образом потому, что они обычно поставляются в виде смеси нефтяных сульфонатов с низким и высоким эквивалентным весом) эквивалентного веса, которые обычно имеют эквивалентный вес приблизительно 450-480 г/моль и классифицируемые как нефтяные сульфонаты высокого (H) эквивалентного веса, которые обычно имеют эквивалентный вес приблизительно 490-520 г/моль.

Эти общие группы по эквивалентному весу применяют как к синтетическим, так и к натуральным нефтяным сульфонатам, и хорошо работают для ряда приложений в металлообработке.

Предпочтительно сульфонаты имеют активное содержание приблизительно 55-65% или более, до 95% активного содержания.

Эти сульфонаты полезны от приблизительно 20 вес.% от всего жидкого концентрата и предпочтительно от приблизительно 5 вес.% до приблизительно 15 вес.% от всей композиции. Особый случай полезного сульфоната представляет собой Petronate HL, 62% активного нефтяного сульфоната натрия.

Компоненты по настоящему изобретению выбирают так, чтобы получать эмульгирующую композицию, которая полностью растворима в нефти или очищенных нефтяных маслах. Предпочтительно используются парафиновые нефтяные масла. Например, может быть выбрано белое минеральное масло, такое как Carnation® White минеральное масло, доступное от Crompton Corp. в Гринвиче, Коннектикут (Greenwich, CT).

Эмульгирующую композицию по настоящему изобретению можно добавлять в нефтяное масло в количестве от приблизительно 10 вес.% до приблизительно 50 вес.% от всей смеси, полученная композиция на масляной основе может быть использована, например, в качестве смазочно-охлаждающей жидкости в металлообработке. Для таких применений желательно, чтобы используемое нефтяное масло, парафиновое или нафтеновое, имело вязкость от приблизительно 5 до приблизительно 100 сантиСтокс при 40°C. Эти нефтяные масла, в дополнение к эмульгирующим композициям настоящего изобретения, могут содержать от приблизительно 0 вес.% до приблизительно 30 вес.% мыла жирных кислот, от 1 вес.% до приблизительно 30 вес.% одного или нескольких смазывающих веществ экстремально высокого давления, от 1 вес.% до приблизительно 20 вес.% одного или более антикоррозионных агентов, и от 0,1 вес.% до приблизительно 3 вес.% одного или более бактерицидных средств. Специалисты в области смазывающих средств имеют представление о дополнительных веществах, которые могут быть добавлены к этой жидкости. Концентрат смазывающе-охлаждающей жидкости затем диспергируют в воде, получая стабильную водную эмульсию для металлообработки.

Композиции настоящего изобретения также находят применение в других композициях на масляной основе, в частности в тех, которые используются в промышленности, таких как гидравлические жидкости, шлифовальные жидкости, антикоррозионные жидкости, краски, вальцовочные жидкости, эмульсии масло в воде и вода в масле, и подобное.

ПРИМЕРЫ

Оценка потенциала возможных вариантов замены НС-ВМВ (HMW-PS) затруднена отсутствием прямого способа определения, как стабильности эмульсий, так и ржавления. Замечено, что смесь состава 70/30 Натурального D и НС-ВМВ дает хорошие эмульсии и обеспечивает прекрасную защиту от ржавления. Установлено, что любая потенциальная ЗНС должна обладать этими свойствами, поэтому смеси возможных кандидатов готовили в составе 70/30, чтобы судить об эмульгирующем действии с помощью способа испытания эмульсий на устойчивость для сульфонатов.

В металлообрабатывающей промышленности методика ASTM для оценки степени ржавления в растворимом масле (ASTM D4627) требует, чтобы количество разрушенной эмульсии было очень малым. Однако в случае эмульсионных испытаний с сульфонатом натрия часто присутствует до 10 мл разрушенной эмульсии. Эта избыточная разрушенная эмульсия часто приводит к противоречивым результатам. Следовательно, предпочтительный способ оценки коррозионного действия состоял в использовании смеси белое масло/сульфонат в соотношении 80/20, чтобы снизить содержание разрушенной эмульсии и обеспечить лучше согласующиеся результаты.

В некоторых случаях, возможные ЗНС, особенно синтетические материалы, не образуют эмульсий с Натуральным D в соотношении 70/30, поэтому предпочтительный способ состоит в проведении экспериментов при соотношении 90/10 для оценки их эмульгирующего и коррозионного действия.

Результаты и обсуждение

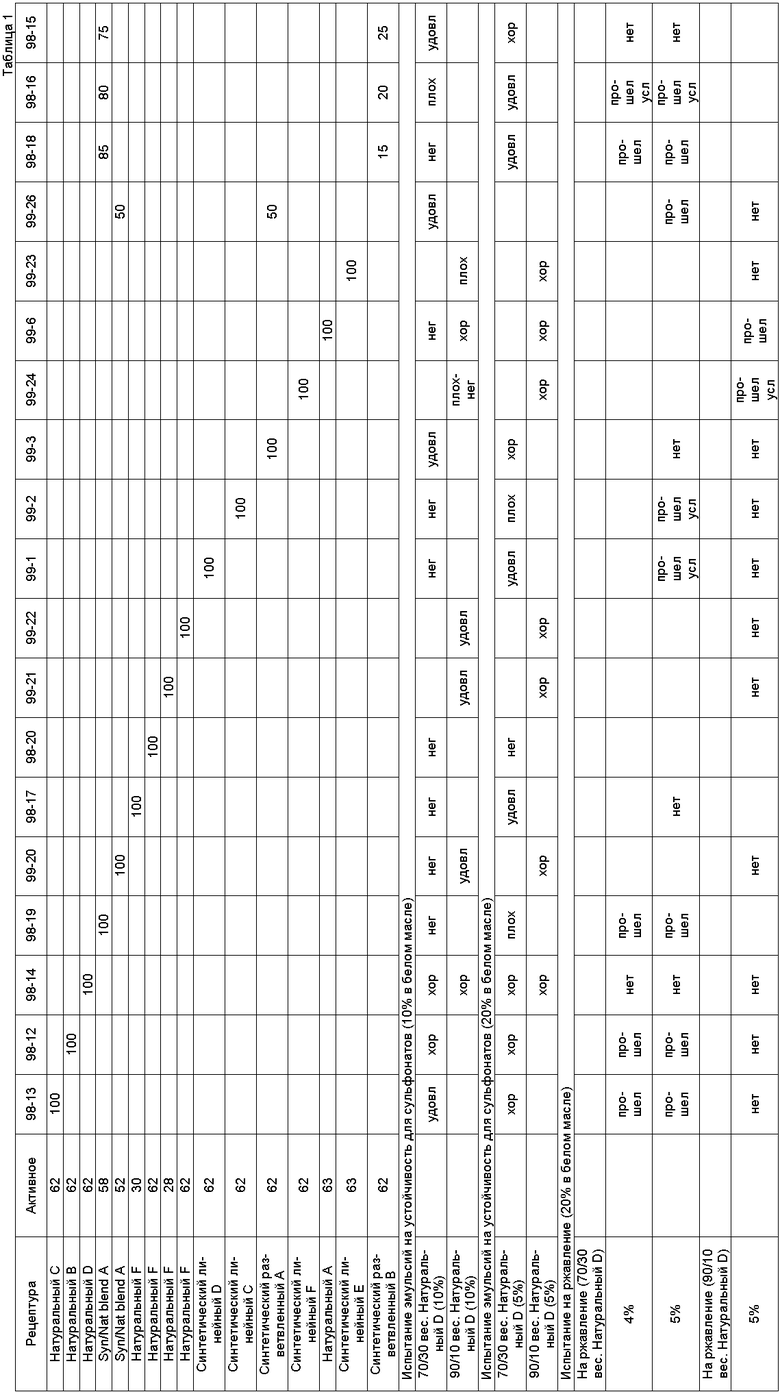

Было оценено большое количество ЗНС, как синтетических, так и натуральных, из многих внешних и внутренних источников. Результаты оценки представлены в Таблице 1 и могут быть обобщены следующим образом:

1. Эмульсионные характеристики обоих образцов Натурального F (как 28%, так и 62% активного вещества) Syn/Nat Blend A при соотношении 70/30 (в Натуральном D) были негативные (неудовлетворительные). Добавление Синтетического разветвленного B не улучшало эмульсии в Натуральном D. При соотношении 90/10 была удовлетворительная (достаточно хорошая) эмульсия (без добавления Синтетического разветвленного B), однако, испытание на ржавление не было пройдено.

2. Синтетический линейный D, Синтетический линейный С, Синтетический линейный F и Синтетический линейный E испытания на ржавление не прошли.

3. Лучший результат был получен для смеси Syn/Nat Blend A и Синтетического разветвленного А состава 50/50, которая обладала свойствами достаточно хорошей (удовлетворительной) эмульсии в смеси с Натуральным D в соотношении 70/30 и прошла испытания на ржавление. Эти рабочие характеристики аналогичны характеристикам HMW-PS.

4. Образец Syn/Nat Blend A смешивали в соотношении 80/20 с Синтетическим разветвленным B. Смесь этого с Натуральным D в соотношении 70/30 давала плохую эмульсию и условно прошла тест на ржавление.

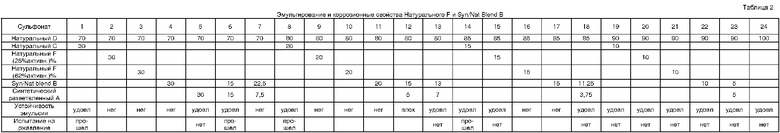

Приготовление эмульсии Натурального F и Syn/Nat Blend B

Смеси Натурального F и Syn/Nat Blend B как при 28%, так и при 62% активности, были приготовлены с целью определения целесообразности их применения в качестве ЗНС. Как можно видеть из Таблицы 2, смеси данных продуктов с Натуральным D состава 70/30 образовывали неустойчивые эмульсии для всех образцов. Была сделана попытка, определить точку расслоения эмульсии этих образцов, и было найдено, что композиция состава 90/10 Натурального D со всеми продуктами образует достаточно хорошую (удовлетворительную) эмульсию, но не проходит тест на ржавление. Фактически, при этом соотношении нет отличия от Натурального C. Хотя образцы Натурального F не отличались от Syn/Nat Blend B, содержание 28% активного сульфоната могло бы потребовать от конечных потребителей использовать более разбавленный продукт, который не мог бы считаться столь привлекательным как Syn/Nat Blend B, который можно было использовать неразбавленным.

В то время как Синтетический разветвленный A (EW 520) один проходил тест на устойчивость эмульсии, он не проходил тест на ржавление. Напротив, Синтетический разветвленный А в комбинации с Syn/Nat Blend B изменял характер эмульсии от негативной до достаточно хорошей (удовлетворительной) и приводил к прохождению испытания на ржавление.

Приготовление эмульсии Syn/Nat Blend B с синтетическими нефтяными сульфонатами

Образец Syn/Nat Blend B готовили и смешивали с Синтетическим разветвленным A и Синтетическим разветвленным B. В Таблице 3 показывает, что смесь Syn/Nat Blend B/Синтетический разветвленный В/Синтетический разветвленный А (40/24/36) дает лучшие результаты прохождения теста на ржавления, но плохие по устойчивости эмульсии. Хотя эмульсионные характеристики этой смеси хуже, чем у смеси Натуральный D/Syn/Nat Blend B/Синтетический разветвленный A (70/15/15), показано, что существует конкурентоспособная рецептура Syn/Nat Blend B с синтетическим нефтяным сульфонатом.

Хотя комбинация Syn/Nat Blend B с Синтетическим разветвленным A (50/50) наиболее близка к НС-ВМВ по эксплуатационным характеристикам в отношении ржавления и стойкости эмульсии, комбинации других синтетических сульфонатов с Синтетическим разветвленным A также были исследованы с целью определения их эксплуатационных характеристик. Как можно наблюдать в Таблице 4, комбинации различных синтетических и натуральных сульфонатов с высоким молекулярным весом не дают ни удовлетворительных (достаточно хороших) эмульсий, ни прохождения испытаний на ржавление. Фактически, ни один из линейных синтетических (Синтетический линейный F, Синтетический линейный C, Синтетический линейный D) не прошел тест на ржавление. Напротив, натуральный сульфонат Натуральный A проходит тест на ржавление, но обладает худшими эмульсионными свойствами, чем Syn/Nat Blend B.

Эмульгирование и коррозионные свойства Syn/Nat Blend B и синтетических разветвленных сульфонатов

Оценка других ВМВ замен

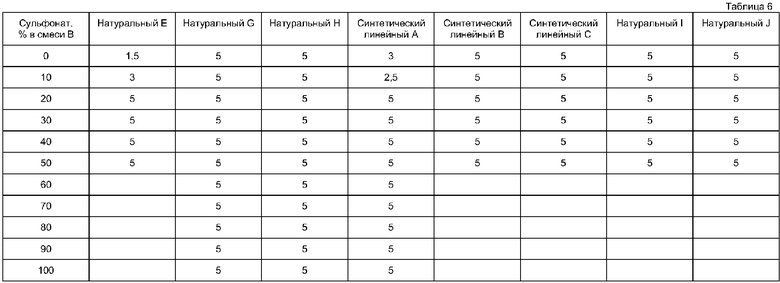

Эквивалентный вес Syn/Nat Blend B (527) слишком высок, чтобы его можно было непосредственно использовать в качестве замены Натурального D. Его эмульсионные характеристики проверены в смесях с доступными материалами с низким эквивалентным весом.

Образцы сульфонатов растворяли в белом минеральном масле (Carnation), получая 6% раствор сульфоната. Свойства белого минерального масла Carnation таковы:

Эмульсии сульфоната в масляных смесях примешивали в количестве 10 об.% в деионизованную воду с помощью мерного цилиндра с притертой пробкой. Устойчивость эмульсий оценивали по шкале от 0 до 5, где 0 означал полностью жидкую эмульсию без очевидного отделения слоя разрушенной эмульсии от слоя эмульсии. Пять обозначает выделение значительного масляного слоя над водным слоем с малым процентом эмульсии. Оценка от 1 до 1,5 соответствует действию Натурального E. Оценка от 2 до 2,5 могла бы соответствовать Натуральному D.

Таблица 5 показывает результаты испытания нескольких образцов Syn/Nat Blend B с Синтетическим разветвленным A и Синтетическим разветвленным B. Syn/Nat Blend B может составлять рецептуру с концентрацией 10-20% с Синтетическим разветвленным A. Следует соблюдать осторожность, поскольку слишком большое количество Syn/Nat Blend B вызывает резкое разрушение эмульсии. Syn/Nat Blend B может быть использован при более высоких содержаниях, около 30%, в Синтетическом разветвленном B.

Syn/Nat Blend B с синтетическими сульфонатами

Так как свойства Syn/Nat Blend B более сходны со свойствами сульфонатов высокого эквивалентного веса, его испытывали в первую очередь с сульфонатами низкого и среднего эквивалентного веса. Единственное улучшение в эмульгирующем действии, которое было обнаружено без Синтетических разветвленных A и B, получено с Синтетическим линейным A, в этом случае эксплуатационные характеристики только более или менее приближались к Натуральному D.

ВЫВОДЫ:

1. Syn/Nat Blend B может входить в рецептуры с Синтетическими разветвленными A и B, и эмульгирующее действие может быть сопоставимо с Натуральным E и Натуральным D.

2. Другие сульфонаты низкого и среднего эквивалентного веса, которые были испытаны, не улучшали эмульгирующего действия Syn/Nat Blend B, за исключением Синтетического линейного A, который более или менее давал эмульсию.

Ввиду многочисленных изменений и модификаций, которые могут быть сделаны без отступления от принципов, лежащих в основе этого изобретения, необходимо сделать ссылку на прилагаемую формулу изобретения для понимания защищенной области, даваемой этим изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКИХ НЕФТЯНЫХ ПРОДУКТОВ И ВОДНАЯ ДИСПЕРСИЯ ВЫСОКОВЯЗКОГО НЕФТЯНОГО ПРОДУКТА В ВОДЕ | 1994 |

|

RU2128167C1 |

| Способ получения синтетических сульфонатных присадок к моторным маслам | 2019 |

|

RU2728713C1 |

| ПЫЛЕВИДНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПОВТОРНОГО ДИСПЕРГИРОВАНИЯ В ВОДЕ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЛАТЕКС, ПОЛУЧЕННЫЙ ПОВТОРНЫМ ДИСПЕРГИРОВАНИЕМ В ВОДЕ ПЫЛЕВИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2214429C2 |

| РАСТВОРИМОЕ МАСЛО, СОДЕРЖАЩЕЕ СВЕРХЩЕЛОЧНЫЕ СУЛЬФОНАТНЫЕ ПРИСАДКИ | 2007 |

|

RU2458110C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СУЛЬФОНАТОВ | 2015 |

|

RU2622652C1 |

| КОМПОЗИЦИИ СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2452178C2 |

| СПОСОБЫ ДОБЫЧИ НЕФТИ ИЗ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2006 |

|

RU2452851C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИОКСИАЛКИЛЕНАМИНОМ СУЛЬФИРОВАННЫЕ БЛОК-СОПОЛИМЕРЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2012 |

|

RU2610268C2 |

| КОМПОЗИЦИЯ ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗА | 2020 |

|

RU2828580C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ НА ТВЕРДОКИСЛОТНОМ КАТАЛИЗАТОРЕ | 2007 |

|

RU2447051C2 |

Эмульгирующая композиция, подходящая для смешивания с маслом с целью получения смазочных материалов, содержит смесь, включающую: А) продукт совместного сульфирования смеси: i) нефтяного масла, ii) диалкилбензола с неразветвленной цепью и, возможно, iii) моноалкилбензола с неразветвленной цепью, а также В) маслорастворимый синтетический сульфонат разветвленного моноалкилбензола с молекулярной массой порядка 520. Смазочно-охлаждающая композиция содержит нефтяное масло и указанную эмульгирующую композицию. Технический результат - стабилизация эмульгирующих свойств, улучшение антикоррозионных свойств. 2 н. и 16 з.п. ф-лы, 6 табл.

1. Эмульгирующая композиция для смешивания с маслом с образованием смазочных материалов, содержащая смесь, включающую

A) продукт совместного сульфирования смеси:

i) нефтяного масла,

ii) диалкилбензола с неразветвленной цепью и, возможно,

iii) моноалкилбензола с неразветвленной цепью,

и

B) маслорастворимый синтетический сульфонат разветвленного моноалкилбензола с молекулярной массой порядка 520.

2. Композиция по п.1, в которой нефтяное масло является 600 SUS нефтяным маслом.

3. Композиция по п.1, в которой нефтяное масло находится в смеси в количестве 54-58 мас.%.

4. Композиция по п.2, в которой нефтяное масло находится в смеси в количестве 54-58 мас.%.

5. Композиция по п.1, в которой алкильные группы неразветвленного диалкилбензола независимо содержат от около 12 до 14 атомов углерода.

6. Композиция по п.1, в которой неразветвленный диалкилбензол находится в смеси в количестве 42-46 мас.%.

7. Композиция по п.5, в которой неразветвленный диалкилбензол находится в смеси в количестве 42-46 мас.%.

8. Композиция по п.1, в которой неразветвленный диалкилбензол находится в смеси в количестве 24-28 мас.%, а неразветвленный моноалкилбензол находится в смеси в количестве 16-19 мас.%.

9. Композиция по п.8, в которой алкильные группы неразветвленного диалкилбензола независимо включают от около 12 до 14 атомов углерода, а алкильная группа моноалкилбензола включает от около 20 до 24 атомов углерода.

10. Композиция по п.1, в которой синтетический сульфонат разветвленного моноалкилбензола является додецилбензолсульфонатом с разветвленными алкильными группами, содержащими 14 атомов углерода.

11. Смазочная или смазочно-охлаждающая композиция, содержащая эмульгирующую композицию, пригодную для смешивания с маслом с образованием смазочных материалов, содержащую смесь, включающую

A) продукт совместного сульфирования смеси:

i) нефтяного масла,

ii) диалкилбензола с неразветвленной цепью и, возможно,

iii) моноалкилбензола с неразветвленной цепью,

и

B) маслорастворимый синтетический сульфонат разветвленного моноалкилбензола с молекулярной массой порядка 520 и

C) по меньшей мере, одно масло, выбранное из группы, состоящей из парафинового и нафтенового нефтяного масла и парафинового и нафтенового очищенного нефтяного масла в количестве от приблизительно 50 вес.% до приблизительно 95 вес.% от общей композиции на масляной основе.

12. Композиция по п.11, в которой нефтяное масло является 600 SUS нефтяным маслом.

13. Композиция по п.11, в которой нефтяное масло находится в смеси в количестве 54-58 мас.%.

14. Композиция по п.11, в которой алкильные группы неразветвленного диалкилбензола независимо содержат от около 12 до 14 атомов углерода.

15. Композиция по п.11, в которой неразветвленный диалкилбензол находится в смеси в количестве 42-46 мас.%.

16. Композиция по п.11, в которой неразветвленный диалкилбензол находится в смеси в количестве 24-28 мас.%, а неразветвленный моноалкилбензол находится в смеси в количестве 16-19 мас.%.

17. Композиция по п.16, в которой алкильные группы неразветвленного диалкилбензола независимо включают от около 12 до 14 атомов углерода, а алкильная группа моноалкилбензола включает от около 20 до 24 атомов углерода.

18. Композиция по п.11, в которой синтетический сульфонат разветвленного моноалкилбензола является додецилбензолсульфонатом с разветвленными алкильными группами, содержащими 14 атомов углерода.

| US 6225267 B1, 01.05.2001 | |||

| US 4140642 A, 20.02.1979 | |||

| ВАЛКОВЫЙ РАБОЧИЙ ОРГАН С ВИБРАЦИОННЫМИ СЕКТОРАМИ | 2004 |

|

RU2263026C1 |

| RU 2051904 C1, 10.01.1996. | |||

Авторы

Даты

2009-07-10—Публикация

2004-06-08—Подача