Изобретение относится к нефтехимии и может быть использовано для получения синтетической сульфонатной присадки различного уровня щелочности к моторным маслам.

В современных двигателях внутреннего сгорания смазочное масло должно противостоять окислению при высоких температурах, достигающих в дизельных двигателях 250°С и выше, обладать высокими моющими, нейтрализующими, диспергирующими, противоизносными и другими эксплуатационными свойствами, что достигается введением присадок. Одной из основных присадок, входящих в композиции масел и пакеты присадок, является сульфонатная присадка. Сульфонаты с низким щелочным числом (ЩЧ) выполняют функции моющих присадок, поддерживающих чистоту поверхностей двигателя. Сульфонаты с высоким ЩЧ служат для нейтрализации кислот, образующихся в масле в процессе его эксплуатации. Такие сульфонаты способствуют ингибированию коррозии.

Использованные для определения сульфонатов термины «низкое щелочное число» и «высокое щелочное число» следует толковать в соответствии со стандартом ASTM D2896 «Standard Test Method for Base Number of Petroleum Products by Potentiometric Perchloric Acid Titration». Этот метод испытания относится к определению дающих щелочную реакцию компонентов нефтепродуктов потенциометрическим титрованием перхлорной кислотой в ледяной уксусной кислоте. Термин «низкое щелочное число» указывает на цифровые значения щелочного числа, которые составляют меньше 50 мг КОН/г, а термин «высокое щелочное число» указывает на цифровые значения щелочного числа, которые превышают 50 мг КОН/г и могут достигать уровня 400-600 мг КОН/г.

Важным показателем качества присадок является коллоидная стабильность, которая оценивается следующими фотоколориметрическими методами.

1. Оценка агрегативной устойчивости заключается в определении оптической плотности толуольного раствора присадки при добавлении коагулирующего агента - ацетона. С помощью этого метода определяются пороги коагуляции СА1 и СА2 присадки, где:

CA1 - первый порог коагуляции, характеризующий начало коагуляции дисперсной системы присадки;

СА2 - второй порог коагуляции, свидетельствующий о полной коагуляции дисперсной системы присадки.

Чем выше пороги коагуляции, тем выше коллоидная стабильность присадки, тем больше срок ее действия в составе моторного масла.

2. Оценка дисперсности системы «масло-присадка». Дисперсность определяется отношением величин оптической плотности раствора присадки с концентрацией 10% масс. в масле, измеренной на светофильтрах с длиной волны 490 и 670 нм, выраженное в %.

Оценка дисперсности в случае щелочных карбонатированных присадок позволяет характеризовать относительное количество мелких частиц коллоидного карбоната, растворенного в масле, которое непосредственно связано с его стабильностью.

Нейтральные сульфонаты представляют собой высоковязкие мыла. Известен способ (Пат. РФ №2152384) получения сульфонатной присадки с низким щелочным числом и относительно низкой вязкостью из синтетических как низко-, так и высокомолекулярных сульфокислот прямой нейтрализацией оксидом или гидроксидом щелочноземельного металла, взятого в избытке от стехиометрического, с использованием хлоридсодержащих солей и карбоновых кислот. Полученная композиция сульфонатной присадки содержит сульфонат кальция, карбоксилат кальция, хлориды и разбавитель.

Недостатком способа является то, что избыток нейтрализующего реагента способствует снижению вязкости и увеличению щелочного числа продукта, но приводит к образованию свободных гидроксилов, которые под влиянием воздуха образуют пленку на поверхности присадки, что является нежелательным свойством сульфонатов с низким щелочным числом. Использование хлоридсодержащих солей и карбоновых кислот позволяет улучшить качество присадки, но применение такой присадки в моторных маслах недопустимо.

Известны способы получения синтетической сульфонатной присадки с высоким ЩЧ путем взаимодействия алкилароматических углеводородов с серным ангидридом или олеумом. После отделения кислого гудрона (побочного продукта сульфирования) сульфокислоты или их аммонийные соли обрабатывают оксидом или гидроксидом щелочно-земельного металла с последующей карбонатацией сульфоната щелочно-земельного металла диоксидом углерода в присутствии промотора в виде спиртов С1-С4, либо низкомолекулярных карбоновых кислот С1-С4 и углеводородного растворителя преимущественно ароматического ряда. Продукт карбонатации очищают от механических примесей центрифугированием либо фильтрацией. Для получения присадки отгоняют промотор, растворитель и воду.

В качестве сырья сульфирования применяют специально подготовленное масло с низким содержанием тяжелых ароматических углеводородов (А.с. СССР №1431320). Недостатком данного способа является сложность и многостадийность подготовки сырья и низкая коллоидная стабильность получаемых присадок.

Сульфированием линейных моноалкилбензолов и моноалкилтолуолов с алкильным радикалом на основе олигомеров этилена или пропилена получают смесь сульфокислот различного углеводородного состава (Пат. РФ №2051904). Недостаток способа в том, что олигомеры этилена или пропилена, полученные промышленным способом, представляют собой смесь продуктов олигомеризации и неоднородность химического состава полученных сульфокислот отрицательно сказывается на коллоидной стабильности присадки.

Наиболее близким по технической сущности (прототип) к заявляемому изобретению является способ получения сульфонатных присадок к смазочным маслам, включающий сульфирование исходного сырья, нейтрализацию сульфокислот водным раствором аммиака, проведение обменной реакции между сульфонатом аммония и гидроксидом кальция с последующей карбонатацией в присутствии избытка гидроксида кальция, в котором в качестве сырья используют синтетические полиалкилбензолы (ПАБ), состоящие из диалкилбензолов с молекулярной массой 330-500 при этом алкильные радикалы в полиалкилбензоле разветвлены. Сульфирование ПАБ осуществляют в присутствии гептана или деароматизированного бензина, либо без применения растворителя. В качестве разбавителя присадки применяют минеральное масло И-20А (Пат. ЕАПВ №006298). Недостатком способа является отсутствие в настоящее время специального промышленного производства разветвленных олигомеров с молекулярной массой 130-210, необходимых для получения сырьевых полиалкилбензолов.

Технической задачей заявляемого изобретения является создание синтетических сульфонатных присадок к моторным маслам различного уровня щелочности с более высокой коллоидной стабильностью и улучшенными функциональными свойствами.

Задача достигается тем, что в предлагаемом способе получения сульфонатных присадок к моторным маслам, включающем сульфирование исходного сырья с последующей нейтрализацией и карбонатацией в качестве исходного сырья, в отличии от прототипа, используют синтетические полиалкилбензолы, состоящие из диалкилбензолов с молекулярной массой 240-320, причем алкильные радикалы в диалкилбензолах линейные.

Синтез синтетической сульфонатной присадки по предлагаемому способу осуществляют по следующим стадиям:

- сульфирование ПАБ газообразным серным ангидридом;

- отстой и отделение кислого гудрона (побочный продукт сульфирования) от сульфированного ПАБ;

- нейтрализация сульфированного ПАБ оксидом или гидроксидом щелочно-земельного металла, взятом в количестве необходимом для получения сульфоната кальция с уровнем щелочности не выше 30 мг КОН/г, в среде бензиновой фракции с интервалами кипения 80-180°С в присутствии либо отсутствии масла-разбавителя;

- карбонатация сульфоната кальция углекислым газом в присутствии избытка оксида или гидроксида щелочно-земельного металла, масла-разбавителя, бензиновой фракции с интервалами кипения 80-180°С и промотора в виде спиртов С1-С4, либо низкомолекулярных карбоновых кислот C1-C4;

- очистка присадки от механических примесей центрифугированием;

- отгонка от присадки промотора, растворителя и воды под вакуумом с получением готовой синтетической сульфонатной присадки с высоким ЩЧ.

В качестве масла-разбавителя применяют базовое нефтяное дистиллятное масло I группы, либо гидроочищенное базовое масло III группы с ИВ не ниже 125, в качестве растворителя применяют бензиновую фракцию (БФ) прямой перегонки с интервалами кипения 80-180°С и общим содержанием ароматических углеводородов не выше 10% масс.

Получение синтетических сульфонатных присадок по предлагаемому способу не сопровождается каким-либо усложнением процесса.

Согласно предлагаемому способу для получения сырьевого полиалкилбензола с молекулярной массой 240-320 используют линейные олигомеры этилена фракции С6-С8. В России налажено производство линейных альфа-олефинов олигомеризацией этилена и предлагаемый способ получения диалкилбензолов с молекулярной массой 240-320 с линейными алкильными радикалами опирается на надежную отечественную сырьевую базу.

Применение БФ с интервалами кипения 80-180°С эффективнее снижает вязкость реакционной массы и облегчает отделение побочных примесей от присадки.

Сульфонатные присадки различного уровня щелочности, полученные с вовлечением предлагаемого дистиллятного масла, обладающего хорошими вязкостно-температурными свойствами и высокой термоокислителыюй стабильностью, либо с вовлечением гидроочищенного базового масла III группы с высоким индексом вязкости, хорошими низкотемпературными свойствами, ультранизким содержанием серы, низким содержанием ароматических углеводородов и низкой испаряемостью, характеризуются высокой коллоидной стабильностью и могут применяться в производстве высококачественных моторных масел.

Предложенный способ иллюстрируется примерами.

Пример 1.

Процесс сульфирования ПАБ проводят в реакторе, снабженном мешалкой, термометром, газоподводящей и газоотводящей трубками для ввода и отвода триоксида серы. В реактор загружают 100 г полиалкилбензола с ММ 300, и при температуре 50°С подают 9,24 л SO3 (33,3 г в расчете на 25% избыток над стехиометрией), разбавленного сухим азотом. Время сульфирования 40 мин. После удаления кислого гудрона (побочного продукта сульфирования) отстаиванием получают 107 г полиалкилбензолсульфокислоты (ПАБСК). Выход целевого продукта составил 85,3%. Свойства и показатели ПАБСК: кислотное число (КЧ) равно 95,2 мг КОН/г, плотность при 20°С - 950,2 кг/м3, кинематическая вязкость при 100°С - 22,88 мм2/с, температура застывания минус 25°С.

Для получения присадки с низким ЩЧ в реактор вводят 100 г ПАБСК, 20 г гидроксида кальция, 62 г дистиллятного базового масла, растворитель толуол в массовом соотношении 2:1 и проводят нейтрализацию ПАБСК в температурном интервале 70-85°С в течение 2 часов. После окончания процесса нейтрализации проводят очистку присадки от механических примесей центрифугированием с последующим отгоном растворителя и воды. Получают растворенный в масле полиалкилбензолсульфонат кальция в количестве 177 г, с ЩЧ равным 24,5 мг КОН/г, кинематической вязкостью при 100°С равной 15,85 мм2/с, коллоидной стабильностью (дисперсией) равной 89,5%.

Пример 2.

Процесс сульфирования ПАБ проводят аналогично примеру 1.

Для получения присадки с низким ЩЧ в реактор вводят 100 г ПАБСК, 22 г гидроксида кальция, 63,4 г дистиллятного базового масла, бензиновую фракцию с интервалами кипения 80-180°С в массовом соотношении 1:1. Нейтрализацию и выделение присадки проводят по примеру 1. Получают растворенный в масле полиалкилбензолсульфонат кальция в количестве 182 г, с ЩЧ равным 27,5 мг КОН/г, кинематической вязкостью при 100°С равной 16,15 мм2/с, коллоидной стабильностью (дисперсией) равной 90%.

Пример 3.

Процесс сульфирования ПАБ проводят аналогично примеру 1, но время сульфирования 30 мин. Получают 103 г ПАБСК с КЧ равным 52,0 мг КОН/г. Выход целевого продукта составил 75,6%.

Для получения присадки с низким ЩЧ в реактор вводят 100 г ПАБСК, 15 г гидроксида кальция, бензиновую фракцию с интервалами кипения (80-180°С) в массовом соотношении 1:1. Нейтрализацию и выделение присадки проводят по примеру 1. Получают нейтральный полиалкилбензолсульфонат кальция в количестве 106 г, с ЩЧ равным 17,4 мг КОН/г, кинематической вязкостью при 100°С равной 20,62 мм2/с, коллоидной стабильностью (дисперсией) равной 89,2%.

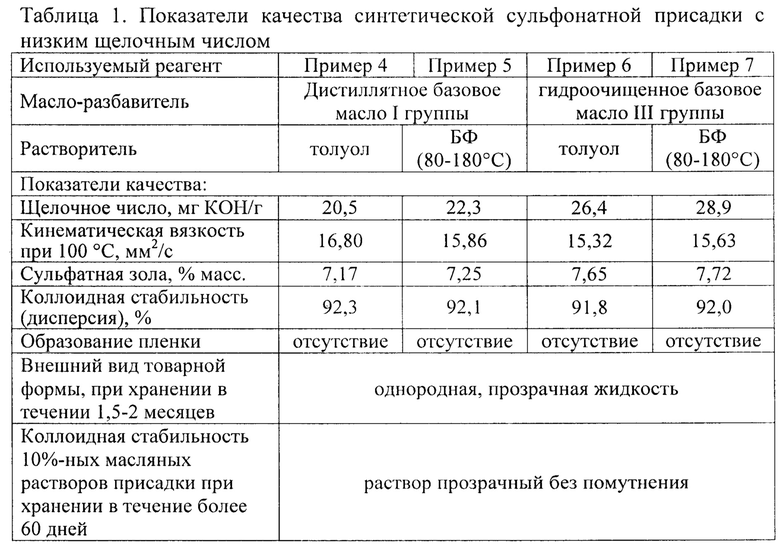

Примеры 4-7.

Процесс получения полиалкилбензолсульфоната кальция проводят аналогично примеру 1, но присадку получают с варьированием (табл. 1) применения типа масла-разбавителя (дистиллятное базовое масло I группы либо гидроочищенное базовое масло III группы) и растворителя (толуол либо бензиновая фракция с интервалами кипения 80-180°С).

Данные табл. 1 показывают, что получены коллоидно стабильные синтетические сульфонатные присадки с низким ЩЧ как с применением дистиллятного базового масла I группы, так и с применением гидроочищенного базового масла III группы.

Пример 8.

Процесс получения полиалкилбензолсульфоната кальция проводят аналогично примеру 1. Синтез синтетической сульфонатной присадки с высоким ЩЧ проводят в реакторе, снабженном перемешивающим устройством, термометром, нагревательным элементом, барботером углекислого газа и дозатором промотора. В реактор вводят 50 г ПАБСК, 29 г дистиллятного базового масла I группы либо гидроочищенного базового масла III группы, 11 г гидроксида кальция, 50 г бензиновой фракции с интервалами кипения 80-180°С, 1 г уксусной кислоты. При температуре 80-88°С подают 1,7 л (3,4 г) углекислого газа. После завершения процесса карбонатации реакционную массу очищают от механических примесей центрифугированием, отгоняют растворитель и воду. Получают 111,2 г сульфонатной присадки с ЩЧ равным 164,3 мг КОН/г, кинематической вязкостью при 100°С равной 18,2 мм2/с, коллоидной стабильностью (дисперсией) равной 91,6%.

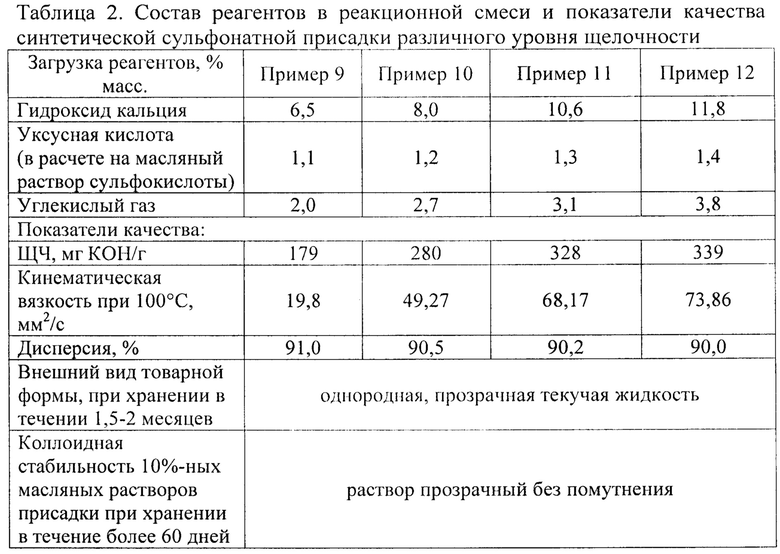

Примеры 9-12.

Получают присадку с высоким ЩЧ аналогично примеру 8, но с варьированием загрузки в реактор гидроксида кальция, уксусной кислоты и углекислого газа в зависимости от заданного уровня щелочности (табл. 2).

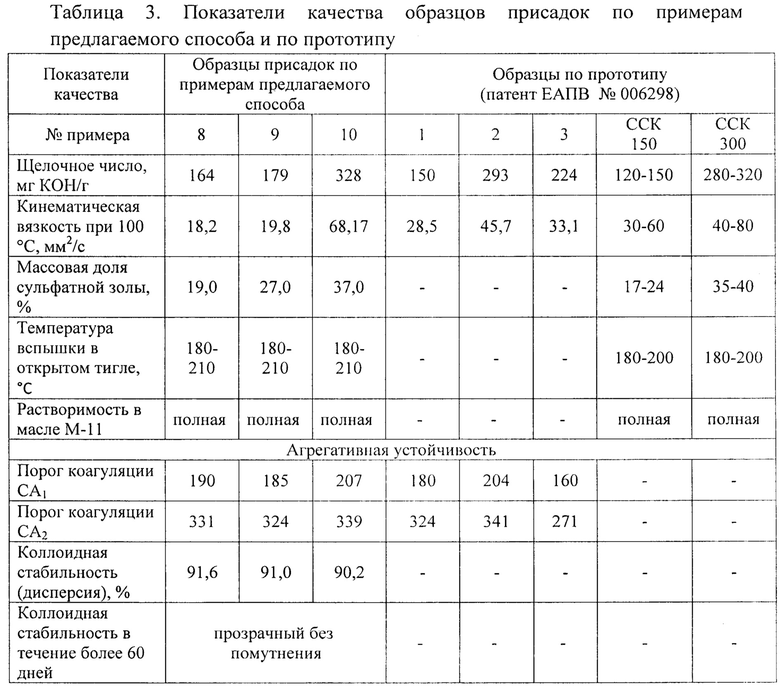

В табл. 3 приведены показатели качества образцов присадок по примерам предлагаемого способа, и, для сравнения, образцов присадок, полученных по прототипу.

Приведенные в табл. 1-3 данные свидетельствуют о том, что применение в качестве сырья линейных диалкилбензолов с молекулярной массой 240-320, позволяет получать сульфонатные присадки различного уровня щелочности к моторным маслам, обладающие высокой коллоидной стабильностью и агрегативной устойчивостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических сульфонатных присадок к смазочным маслам | 2024 |

|

RU2838487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| Способ получения сульфофенолятных присадок | 2024 |

|

RU2835870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| Пакет присадок к моторным маслам и масло его содержащее | 2021 |

|

RU2791220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1991 |

|

RU2016051C1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| КОМПОЗИЦИЯ СУЛЬФОНАТНОЙ ПРИСАДКИ С НИЗКИМ ЩЕЛОЧНЫМ ЧИСЛОМ К СМАЗОЧНЫМ МАСЛАМ | 1996 |

|

RU2152384C1 |

Изобретение относится к нефтехимии и может быть использовано для получения синтетической сульфонатной присадки различного уровня щелочности к моторным маслам с применением линейных диалкилбензолов с молекулярной массой 240-320 в качестве сырья. Полученная присадка характеризуется постоянством углеводородного состава и строения, является маловязкой с высокой коллоидной устойчивостью и стабильностью в условиях длительного хранения. Обладает высокими моющими и нейтрализующими свойствами. Варьирование доступных сырьевых компонентов обеспечивает регулирование концентрации активного вещества. 3 табл., 12 пр.

Способ получения синтетических сульфонатных присадок к моторным маслам, включающий сульфирование исходного сырья с последующей нейтрализацией и карбонатацией, отличающийся тем, что в качестве исходного сырья применяют синтетические полиалкилбензолы, состоящие из диалкилбензолов с молекулярной массой 240-320, причем алкильные радикалы в диалкилбензолах линейные.

| Нефтяная горелка | 1924 |

|

SU6298A1 |

| RU 2051904 C1, 10.01.1996 | |||

| КОМПОЗИЦИЯ СУЛЬФОНАТНОЙ ПРИСАДКИ С НИЗКИМ ЩЕЛОЧНЫМ ЧИСЛОМ К СМАЗОЧНЫМ МАСЛАМ | 1996 |

|

RU2152384C1 |

| Способ получения высокощелочной сульфонатной присадки | 1969 |

|

SU321138A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129225A1 |

| 0 |

|

SU161848A1 | |

| US 4182613 A1, 08.01.1980. | |||

Авторы

Даты

2020-07-30—Публикация

2019-12-25—Подача