Область техники, к которой относится изобретение

Данное изобретение, в целом, относится к ракельным устройствам, используемым для обработки (очистки) валиков при работах по протяжке и обработке ленточного материала, и, в частности, к усовершенствованию ракельных устройств, которые совершают возвратно-поступательное движение в поперечном направлении к машине во время процесса очистки.

Уровень техники

Цапфы совершающих возвратно-поступательные движение ракельных ножей обычно опираются на подшипники скольжения и для радиального перемещения и поворотного движения. Есть несколько недостатков, присущих таким устройствам, особенно когда цапфы ракельных устройств подвергаются значительным нагрузкам и требуют лишь минимальное осевое перемещение, что часто происходит с ракельными устройствами, используемыми в бумагоделательных машинах. Подшипники скольжения обычно имеют коэффициенты трения в пределах от 0,15 до 0,3, тогда как (коэффициент трения) 0,25 фунт-сила (Ibf) является наиболее принятым для широкого разнообразия материала обоймы. При использовании этой величины в качестве примера, необходимое усилие для осевого перемещения цапфы внутри подшипника скольжения следует рассчитывать как 0,25 с увеличением посредством прилагаемой нагрузки. Таким образом, ракельное устройство с прилагаемой нагрузкой 10000 фунт-сила (Ibf) потребовал бы увеличения усилия порядка 2500 фунт-сила (Ibf) для выполнения возвратно-поступательного перемещения в осевом направлении. В этих условиях подшипники скольжения демонстрируют со временем значительный износ, что, соответственно, требует дорогостоящего обслуживания или замены.

Шариковые подшипники качения используются также для опоры цапф ракельного устройства. Шариковые подшипники оказывают меньшее сопротивление трения осевому перемещению цапф. Однако они нуждаются в постоянной смазке и также могут демонстрировать со временем значительный износ, особенно когда осевое смещение является относительно небольшим, что приводит к выработке смазочного материала в зонах контакта между шариками и дорожками в обоймах подшипника.

Раскрытие изобретения

В соответствии с настоящим изобретением, ракельный нож с возвратно-поступательным движением устанавливается для очистки цилиндрической поверхности валика, вращающегося относительно первой оси. Ракельное устройство содержит заднюю часть ракельного ножа с держателем ножа, несущим ракельный нож. Задняя часть ракельного устройства содержит цапфы, центрированные со второй осью, параллельной первой оси вращения валика. Цапфы опираются на подшипники скольжения с возможностью вращения, и подшипники скольжения, в свою очередь, выполняются с опорой посредством диафрагм, располагаемых на определенном расстоянии друг от друга по второй оси. Подшипники скольжения фиксируются в осевом направлении на соответствующих цапфах. В диафрагмах есть втулочные части, окружающие и фиксируемые по отношению к подшипникам скольжения, а периферийные части окружают втулочные части и являются фиксируемыми по отношению к опорному базовому элементу. Диафрагмам придается форма для гибкого обеспечения возвратно-поступательного движения их втулочных частей и соединяемых с ними подшипников скольжения по отношению к их периферийным частям и в соединении с опорным базовым элементом. Первый приводной механизм служит для поворота задней части ракельного устройства относительно второй оси между положением ненагружения, при котором ракельный нож является отведенным от поверхности валика, и положением нагружения, при котором ракельный нож является подведенным к поверхности валика. Второй приводной механизм служит для передачи возвратно-поступательного движения цапфам и на их подшипники скольжения по второй оси. Обеспечиваемая при возвратно-поступательном движении с помощью диафрагмы опора является жесткой в направлениях, поперечных второй оси, и гибкой в осевом направлении. Осевое перемещение обеспечивается исключительно за счет гибкости диафрагм, без контакта скольжения или качения между соприкасающимися элементами. Этим исключается износ, связанный с осевым перемещением.

Предпочтительно, множество диафрагм и промежуточных прокладок группируются в пакеты, разделяемыми первичными прокладками, причем продольная толщина упомянутых первичных прокладок является больше чем толщина упомянутых промежуточных прокладок.

Целесообразно, чтобы диафрагмы и прокладки в соединении с каждым подшипником были плотно собраны между концевыми дисками в виде устройства.

Дополнительно устройство может содержать уплотнения из эластомера, проходящие между подшипниками и упомянутыми концевыми дисками.

Предпочтительно, упомянутое устройство в сборе обладает способностью выдерживать результирующие поперечные нагрузки до 30000 фунт-сила (Ibf) с любым соответствующим поперечным смещением цапфы, которое составляет не более чем 0,020 дюйма.

Эти и другие признаки и преимущества по настоящему изобретению описываются далее со ссылкой на прилагаемые чертежи, в которых:

Краткое описание чертежей

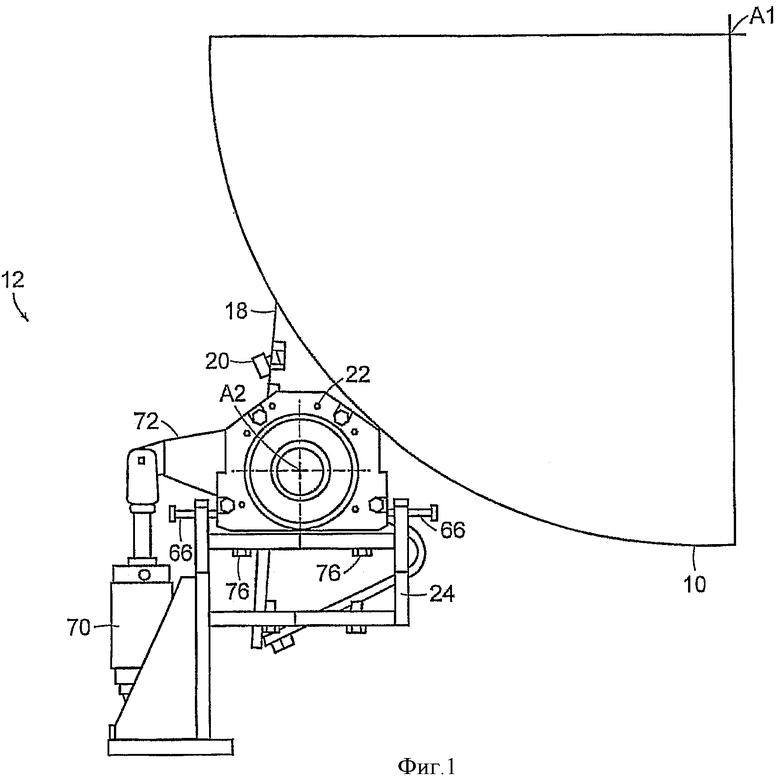

Фиг.1 - вид с торца валика в соединении с ракельным устройством в соответствии с настоящим изобретением;

фиг.2 - вид в вертикальной боковой проекции устройства, изображаемого в фигуре 1;

фиг.3 - увеличенное изображение с торца подшипника в сборе, служащего опорой одной из цапф ракельного устройства;

фиг.4 - вид в разрезе, выполняемом по линии 4-4 по фигуре 3;

фиг.5 - вид в перспективе подшипника в сборе;

фиг.6 - перспективное объемное изображение с пространственным разделением деталей подшипника в сборе;

фиг.7 - вид диафрагмы в боковой проекции;

фиг.8 - вид в боковой проекции периферийного прокладочного элемента;

фиг.9 - вид в боковой проекции втулочного прокладочного элемента;

фиг.10 - вид с изображением взаимодействия периферийного и втулочного прокладочного элементов по отношению к располагаемой рядом диафрагме;

фиг.11 - увеличенное изображение выделяемого по окружности участка, показываемого в фигуре 10.

Осуществление изобретения

Со ссылкой первоначально на фиг.1 и 2 с позицией 12 изображается в общем виде ракельное устройство для очистки цилиндрической поверхности валика 10. Валик 10, который, например, может быть одним из валиков бумагоделательной машины, приводится в действие с помощью устройства (не показано) для вращения относительно первой оси A1.

Ракельное устройство включает в себя заднюю часть 14 ракельного устройства, содержащую цапфы 16, устанавливаемые на второй оси А2 параллельно оси A1. Ракельный нож 18 удерживается с помощью держателя 20 ножа, который перемещается на задней части ракельного устройства. Цапфы 16 опираются на подшипники в сборе 22, фиксируемые с опорным базовым элементом 24 машины (станка).

Как наиболее понятно с дальнейшей ссылкой на фиг.3-6, подшипники в сборе 22 заключают в себе подшипники 26 скольжения, на которые опираются цапфы 16 для вращения относительно второй оси А2. Подшипники скольжения фиксируются в осевом направлении с цапфами между установочными обоймами 28. Диафрагмы 30 окружают подшипники 26 скольжения. Диафрагмы 30 располагаются на определенном расстоянии одна от другой по второй оси и содержат плоские элементы, сложенные в пакет, как сандвич, между прокладочными устройствами 32 в сборе.

Как изображается в фиг.7, диафрагмы 30 содержат втулочные части 34, окружающие отверстие 36, и периферийные части 38, окружающие втулочные части 34. Пазы 40, выполняемые в общем виде по форме буквы V, являются вырезанными в диафрагмах. Пазы 40 открываются в направлении отверстия 36 и устанавливаются с выполняемыми параллельно сегментами 40а (пазов), ограничивающими траверсы 42 с удлиненным изгибом. Траверсы с изгибом содержат параллельные боковые кромки 43 и служат для соединения втулочных частей 34 с периферийными частями 38. Предпочтительно, пазы 40 выполняются с увеличенными концевыми отверстиями 40b. Промежуточные прокладочные устройства 32 содержат, причем каждый, втулочный прокладочный элемент 44, окружаемый периферийным прокладочным элементом 46. Как отображено в фиг.8, периферийный прокладочный элемент 46 имеет внешний контур, совпадающий с внешним контуром диафрагмы 30, и внутреннюю периферию, частично определяемую боковыми кромками 48, оканчивающимися опорными кромками 50.

Как отображено в фиг.9, втулочные прокладочные элементы 44 содержат осевое отверстие 52 и внешнюю периферию, частично определяемую располагаемыми под углом боковыми кромками 54, оканчивающимися опорными кромками 56.

Как отображено в фиг.4, диафрагмы 30 и прокладочные устройства 32 в сборе собираются вперемежку в пакет, типа сандвич, между концевыми дисками 58 и 80, причем вся сборка удерживается вместе с помощью винтов 60 с головкой (под шлиц или ключ), проходящих через центрируемые на одной линии отверстия в периферийных частях 38 диафрагм 30 и в периферийных прокладках 46, и с помощью винтов 62 с головкой (под шлиц или ключ) меньшего диаметра, проходящих сквозь центрируемые на одной линии отверстия во втулочных частях 34 диафрагм 30, во втулочных прокладочных элементах 44, и в концевом фланце 64 на подшипнике скольжения 26.

Одно, и возможно больше, из прокладочных устройств 32 в сборе, как показывается, например, с позицией 32′, может быть утолщенным. Периферийная прокладка утолщенного прокладочного устройства 32' в сборе и/или утолщенные концевые диски 58 вмещают в себя внешние винты 76 с головкой (под шлиц или ключ) (показываемые в фиг.1), которые служат для крепления подшипника в сборе к опорному базовому элементу 24 машины (станка). Регулировочные винты 66 оказывают помощь в позиционировании подшипника в сборе.

Гибкие элементы 68 уплотнения могут устанавливаться на каждом торце подшипника в сборе для предотвращения возможности проникновения загрязняющих веществ в компоненты, сложенные в пакет, как сандвич.

Как наиболее понятно по фиг.10 втулочные прокладочные элементы 44 и периферийные прокладочные элементы 46 диафрагм 30 являются собранными в комплект, боковые и опорные кромки 48, 50 периферийных прокладочных элементов 46 взаимодействуют с боковыми и опорными кромками 54, 56 втулочных прокладочных элементов 44 для определения размещения с зазором на противоположных сторонах траверс 42 с изгибом.

Траверсы 42 с изгибом, таким образом, имеют свободу возможного изгиба относительно опорных кромок 50, 56 до 15 для согласования перемещения в осевом направлении цапфы 16, подшипника 26 скольжения и втулочных прокладочных элементов 44 по отношению к периферийным прокладочным элементам 46, последние фиксируются по отношению к опорному базовому элементу 24.

Со ссылкой на фиг-11 становится понятно, что увеличенные (по диаметру) концевые отверстия 40b пазов 40 в диафрагмах 30 располагаются за пределами опорных кромок 56 (и 50) на расстоянии «х», по меньшей мере, 0,2 дюйма. Кроме того, опорные кромки 50, 56 проходят в поперечном направлении за кромки 43 траверсы на расстояние «у», приблизительно составляющее 25% ширины пазов 40 для того, чтобы полностью обеспечить полную опору по всей ширине траверс, независимо от незначительных отклонений от допустимых пределов. Эти соотношения размеров обеспечивают то, что напряжение при изгибе траверс от точек «а» до точек «b» остается равномерным и без воздействия концентрации напряжений.

По фиг.5 и 6 понятно, что пакет «S» чередуемых диафрагм 30 и прокладочных устройств 32 располагается между каждым концевым диском 58 и утолщенным центральным прокладочным устройством 32′. Количество пакетов и утолщенных промежуточных прокладочных устройств является делом выбора и может изменяться для того, чтобы соответствовать подшипникам различных размеров.

Как изображается в фиг.1 и 2, цилиндро-поршневой механизм 70 подключается между базовым элементом 24 станины машины (станка) и плечом 72 кривошипа, выступающим в поперечном направлении от задней части 14 ракельного устройства. Цилиндро-поршневой механизм 70 в соединении с плечом 72 (кривошипа) работает в качестве первого приводного механизма для поворота задней части ракельного устройства относительно оси А2 между положением ненагружения, в котором ракельный нож 18 является отведенным от поверхности катания (валика), и позиции нагружения, как изображается, в котором ракельный нож является подведенным к поверхности валика.

Генератор 74 известной конструкции, причем в качестве образцов могут быть устройства с пневматическим, гидравлическим и механическим приводом поступательного движения, соединяется с концом одной из цапф 16. Генератор служит в качестве второго приводного механизма для передачи осевого возвратно-поступательного движения цапфам 16 и их подшипникам скольжения по оси А2. Осевое возвратно-поступательное движение, которое обычно осуществляется в пределах до ± 3/8 дюйма относительно середины рабочего хода, согласовывается исключительно посредством гибкого изгиба траверс 42 в диафрагмах 30. Диафрагмы обеспечивают жесткую опору относительно поперечного отклонения цапф при нагружениях, прилагаемых в поперечном направлении по отношению к оси А2, к тому же, траверсы 42 оказывают относительно слабое упругое сопротивление знакопеременному усилию, прилагаемому в направлении оси А2. Таким образом, в описываемом выше образце потребуется относительно незначительное знакопеременное усилие порядка всего около 1500 фунт-сила (Ibf) для возвратно-поступательного движения тяжело нагруженного ракельного ножа в осевом направлении.

Устройство для очистки цилиндрической поверхности валика содержит заднюю часть ракельного устройства, содержащую цапфы, центрированные на второй оси, параллельной первой оси. Ракельный нож, перемещаемый посредством задней части ракельного устройства. Подшипники, служащие опорой цапф для вращения относительно второй оси. Множество диафрагм, располагаемых на определенном расстоянии одна от другой по второй оси с местоположениями, окружающими подшипники. При этом диафрагмы содержат втулочные части, окружающие и фиксируемые по отношению к подшипникам и периферийные части, окружающие втулочные части и фиксируемые по отношению к неподвижному опорному базовому элементу. При этом диафрагмы являются гибкими для обеспечения возвратно-поступательного движения втулочных частей и подшипников по второй оси относительно периферийных частей и неподвижного опорного базового элемента. Первое приводное устройство для поворота задней части ракельного устройства относительно второй оси между положением ненагружения, в котором ракельный нож является отведенным от цилиндрической поверхности, и в нагружаемом положении, в котором ракельный нож является подведенным к цилиндрической поверхности. Второе приводное устройство для передачи возвратно-поступательного движения подшипникам по второй оси. Заявленное устройство обеспечивает создание устройства, которое исключает износ, связанный с осевым перемещением подшипников. 9 з.п. ф-лы, 11 ил.

1. Устройство для очистки цилиндрической поверхности валика, вращающегося относительно первой оси, включающее:

заднюю часть ракельного устройства, содержащую цапфы, центрированные на второй оси, параллельной упомянутой первой оси;

ракельный нож, перемещаемый посредством упомянутой задней части ракельного устройства;

подшипники, служащие опорой упомянутых цапф для вращения относительно упомянутой второй оси;

множество диафрагм, располагаемых на определенном расстоянии одна от другой по упомянутой второй оси с местоположениями, окружающими упомянутые подшипники, причем упомянутые диафрагмы содержат втулочные части, окружающие и фиксируемые по отношению к упомянутым подшипникам, и периферийные части диафрагм, окружающие упомянутые втулочные части и фиксируемые по отношению к неподвижному опорному базовому элементу, при этом упомянутые диафрагмы являются гибкими для обеспечения возвратно-поступательного движения упомянутых втулочных частей и упомянутых подшипников по упомянутой второй оси относительно упомянутых периферийных частей и упомянутого неподвижного опорного базового элемента;

первое приводное устройство для поворота упомянутой задней части ракельного устройства относительно упомянутой второй оси между положением ненагружения, в котором упомянутый ракельный нож является отведенным от упомянутой цилиндрической поверхности, и в нагружаемом положении, в котором упомянутый ракельный нож является подведенным к упомянутой цилиндрической поверхности; и

второе приводное устройство для передачи возвратно-поступательного движения упомянутым подшипникам по упомянутой второй оси.

2. Устройство по п.1, в котором упомянутые диафрагмы содержат плоские элементы, сложенные в пакет, как сандвич, между промежуточными прокладками.

3. Устройство по п.2, в котором упомянутые диафрагмы имеют выполняемые в общем виде V-образные пазы с располагаемыми на определенном расстоянии по отношению друг к другу в поперечном направлении ограничивающими траверсами с возможностью изгиба, соединяющими упомянутые периферийные части диафрагм с упомянутыми втулочными частями.

4. Устройство по п.3, в котором упомянутые промежуточные прокладки содержат втулочные прокладочные элементы, окружаемые периферийными прокладочными элементами, причем упомянутые прокладочные элементы выполняются по форме для определения зазоров между ними с совмещением с упомянутыми траверсами изгиба, причем упомянутые зазоры оканчиваются на противоположных концах опорными кромками, проходящими в поперечном направлении через траверсы изгиба, с концевыми сегментами упомянутых пазов с прохождением за пределы упомянутых опорных кромок.

5. Устройство по п.4, в котором упомянутые пазы выполняются с увеличенными концевыми отверстиями.

6. Устройство по п.2, в котором множество диафрагм и промежуточных прокладок группируются в пакеты, разделяемыми первичными прокладками, причем продольная толщина упомянутых первичных прокладок является больше, чем толщина упомянутых промежуточных прокладок.

7. Устройство по п.2, в котором диафрагмы и прокладки в соединении с каждым подшипником являются плотно собранными между концевыми дисками в виде устройства.

8. Устройство по п.7, кроме того, содержащее уплотнения из эластомера, проходящие между подшипниками и упомянутыми концевыми дисками.

9. Устройство по п.7, в котором упомянутое устройство в сборе обладает способностью выдерживать результирующие поперечные нагрузки до 30000 фунт-сила (Ibf) с любым соответствующим поперечным смещением цапфы, которое составляет не более чем 0,020 дюйма.

10. Устройство по п.4, в котором упомянутые опорные кромки проходят за пределы кромок упомянутых траверс изгиба.

| WO 0230671 А2,18.04.2002 | |||

| US 3748686 A, 31.07.1973 | |||

| Устройство для осевого перемещения ракельного ножа машин глубокой печати | 1956 |

|

SU107095A1 |

| US 4181378 A, 01.01.1980 | |||

| US 5674361 A, 07.10.1997. | |||

Авторы

Даты

2009-07-10—Публикация

2006-03-20—Подача