Изобретение относится к области гидроавтоматики и может быть использовано в машиностроительном гидроприводе, арматуростроении, в данном случае как запорное устройство для трубопроводов. Описание представляет собой описание группы изобретений, связанных между собой и направленных для улучшения технических характеристик, упрощения конструкции устройств гидроавтоматики, уменьшения габаритов, трудовых затрат, получения новых качеств. Приведенные технические решения могут быть полезны для разработок возвратных механизмов поступательного и вращательного движений.

Ключевым моментом описываемых изобретений является новая рулонная пружина, использование которой позволило упростить, расширить функциональные возможности известных конструкций гидравлических устройств. В связи с этим описание начинается с технического решения по рулонной пружине.

В технике широко известны упругие элементы, изготовленные из плоской ленты, как витые пружины, плоские пружины, пружины, свернутые в спираль. Такие пружины, как правило, воспринимают нагрузку в основном направлении и не допускают работу упругого элемента при одновременном приложении дополнительной нагрузки в другом направлении, например под прямым углом к направлению действия, не изменяя при этом устойчивости (жесткости в основном направлении), где величина перемещения может существенно превышать деформации основного направления. К таким пружинам относятся: тарельчатая, винтовая, спиральная, плоская рессора (Лариков Е.А. и др. «Узлы и детали механизмов приборов», стр.231…295, М., Машиностроение, 1974, [1]).

Известна изогнутая пружина, представляющая собой плоскую изогнутую ленту с защемленным концом, стр.270 [1]. Нагрузка к такому элементу прилагается со стороны свободного конца ленты. Эту пружину умело используют в механизме для уравновешивания веса предметов (Журнал «Изобретатель и рационализатор», №4, стр.6, 1996) [2], применяя ленту переменной ширины. При этом предмет как бы поддавливается в одном направлении, а поперечная сила компенсируется зеркальным введением такого же упругого элемента. Увеличение жесткости может достигаться увеличением количества изогнутых пружин (как в листовой рессоре), что усложняет конструкцию, снижает ее технологичность и надежность.

В технике бывают задачи, требующие значительных перемещений в противоположных направлениях и самопроизвольного возвращения предмета в исходное нейтральное положение после прекращения воздействия на него силы. При этом предмет должен быть постоянно прижатым к поверхности, по которой он перемещается, т.е. быть упругозащемленным. Примером такого устройства может служить плоский золотник с сервоуправлением (Б.А.Гавриленко и др. «Гидравлический привод», М., Машиностроение, 1968, стр.423) [3]. Подобный механизм очень сложен, и для работы плоского золотника требуется не менее трех цилиндрических пружин. Изогнутая пружина не может заменить работу этих трех пружин. В щеткодержателях электрических машин применяются рулонные предварительно напряженные пружины, представляющие из себя рулон, свернутый из плоской стальной предварительно напряженной ленты, внутренний и наружный концы которой свободны. Наружный конец отогнут тангенциально и является основанием для крепления пружины. Такая пружина имеет совершенно пологую нагрузочную характеристику. Действующее усилие направлено параллельно наружному концу, при раскручивании пружины накапливается потенциальная энергия, при скручивании - эта энергия отдается (журнал «Электротехника», №11, стр.61, 1985, [4]; SU 1649618 A1 H01 R39/18, 1988 [5]).

По сущности это решение - наиболее близкое к заявляемому техническому решению, но оно не может быть использовано для упругого защемления опорных поверхностей деталей механизмов, взаимодействующих с данной рулонной пружиной при их относительном возвратно-поступательном или возвратно-вращательном реверсивном движении с минимальными потерями на трение. Это объясняется тем, что, по сути, пружина работает односторонне, ее начальное усилие страгивания велико и равно максимальному, если предварительно напряженную пружину при этом нагрузить сжимающей нагрузкой для упругого защемления деталей, усилие страгивания резко возрастет, так как пружина имеет высокую жесткость на сжатие. Поскольку сжимающая деформация должна быть одного порядка с рабочим ходом пружины, то ее работоспособность в рассматриваемом случае не может быть приемлемой. Кроме этого, работа пружины обусловлена наличием трения скольжения рулона о поверхность взаимодействующей с ней поджимаемой детали.

Для решения указанной задачи предлагается плоскую ленту с высокой изгибной мягкостью и низким внутренним трением свернуть в упругий рулон, при этом сворачиваемая лента подвергается только упругим деформациям. Под изгибной мягкостью понимается в идеале ничтожность жесткости ленты, которая существенно не влияет как на работу, так и на размеры проектируемого узла (стр.71, [1]). Чтобы рулон не раскручивался, концы ленты связываются или между собой или с прилежащими слоями, или все слои с концами связываются между собой локально, например, контактной сваркой или заклепкой, если освободить концы рулона, то он превратится в плоскую ленту. В некоторых случаях достаточно закрепить наружный конец ленты В отличие от рулонной предварительно напряженной пружины у новой пружины при деформации работают сразу все витки рулона, ее характеристику можно менять путем изменения размера или формы воздействующей на нее поверхности. Таким образом, получается рулонная пружина, которая может работать как пружина сжатия, пружина растяжения, перекатываться с низким трением между поверхностями деталей, упруго защемляя их без трения скольжения, а при выполнении ширины рулонной пружины переменной способна возвращать перемещаемые детали в исходное положение, т.е. имеет более высокие функциональные возможности.

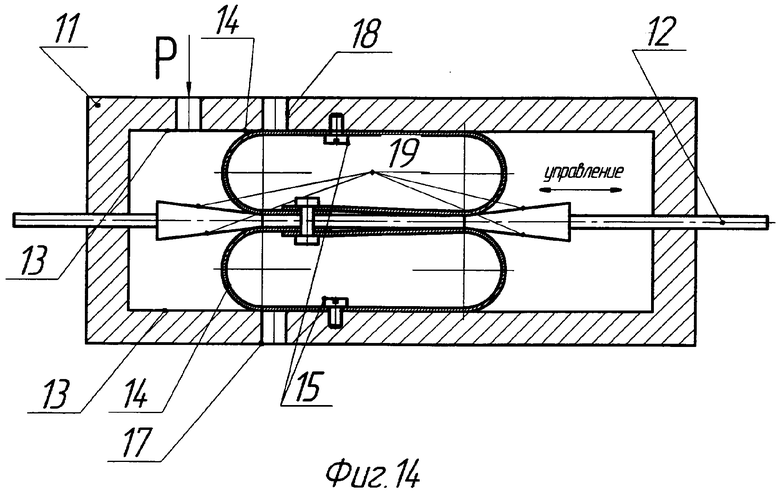

На фигурах 1…6 изображены варианты выполнения рулонной пружины, на фигуре 7 - характеристики сжатия рулонной пружины, на фигурах 8…17 - запорные устройства с рулонной пружиной, на фигуре 18 - фото электромагнитного клапана.

На фигуре 1 представлена рулонная пружина 1, полученная путем сворачивания стальной ленты с большой изгибной мягкостью и низким внутренним трением в многослойный упругий рулон. Пружина имеет внутренний диаметр ⌀А, ширину В и толщину слоев С. Наружный и внутренний концы 2, 3 от предотвращения раскручивания припаяны к прилежащим слоям ленты. Крепление концов может быть выполнено склеиванием, сваркой, клепанием. Упругий элемент может применяться в качестве пружины сжатия (фиг.2, 3). На фиг.2 и фиг.3 пунктиром изображены рулонные пружины в свободном состоянии. В пружинах выполнены отверстия 4, 5 через которые проходит направляющая 6, жестко закрепленная в неподвижной опоре 7. Подвижная опора 8 и опора 7 имеют в плоскости деформации пружины линейный размер, который превышает возможную длину прилегания деформированной рулонной пружины к опорной поверхности Emax при максимально возможном перемещении Xmax. Отличие изображения фиг.3 состоит в выполнении размера опорной поверхности 8 минимальным Emin. Сравнение двух вариантов нагружения пружины говорит о том, что на одной и той же пружине в первом случае получится более жесткая характеристика, поскольку перемещение Xmax ограничено минимально допустимым радиусом перегиба ленты, усилие F при этом максимально. Во втором случае перемещение Xmax1>Xmax, а усилие F1 может быть меньше максимально возможного усилия, т.к. радиус изгиба рулонной пружины на Фиг.3 больше чем на Фиг.2, R1>R. Поэтому при Emin наблюдается более пологая характеристика. Аналогично изменяя форму опорной поверхности, делая ее выпуклой или вогнутой, изменяя кривизну, можно изменить характеристику пружины, приблизив ее к желаемой характеристике.

На фиг.7 изображены характеристики конкретной пружины, при внутреннем диаметре ⌀13, размере верхней опорной поверхности 9 мм и 4,5 мм, нижняя опорная поверхность имеет размер 20 мм. Нетрудно видеть, что изменяя размеры опорных поверхностей, можно получить семейство кривых с различными характеристиками на одной пружине. Это обстоятельство существенно отличает новую рулонную пружину от известных пружин. На фиг.4 изображена новая рулонная пружина, работающая на растяжение. Ролики 9, установленные на осях, под действием силы F растягивают рулонную пружину 1 из начального положения в конечное предельное положение на величину X. Особенностью данного случая является следующее. Приложенное усилие может превышать расчетное и достигать значений, когда напряжения в ветвях близки к пределу текучести ленты на разрыв, после чего упругий элемент не потеряет своих упругих свойств, как, например, в случае витой цилиндрической пружины растяжения. Эта особенность может быть использована разработчиками, например, в скважинном приборостроении, где элементы аппаратуры с упругими подвесками часто испытывают критические нагрузки при ударах о забой. Фигура 5 демонстрирует рулонную пружину в качестве перекатывающейся прижимающей пружины с постоянным усилием F, если лента выполнена однородной и имеет равные сечения. Брус 10 установлен между неподвижными опорами 7, взаимодействуя с ними через ролики 9 и через рулонную пружину 1.

Чтобы упругий элемент после перекатывания и прекращения воздействия на него силы F' возвращал брус 10 в исходное положение, ширина рулонной пружины на перегибах выполняется переменной (фиг.6). Как видно на фиг.5, рулон при деформации образует ветви. В верхней и нижней ветвях за счет неравенства сил перегиба в неравных сечениях рулона образуются неуравновешенные силы. Эти силы направлены против перемещения и стремятся возвратить упругий элемент в исходное положение. В исходном положении, когда сечения рулона в местах перегибов имеют равные значения, силы уравновешены.

Таким образом, изобретен новый упругий элемент - рулонная пружина, выполненная из плоской ленты с высокой изгибной мягкостью и низким внутренним трением, которая относительно своего прототипа - рулонной предварительно напряженной пружины - обладает простой технологией изготовления и более широкими функциональными возможностями. Этими возможностями являются функции упругих элементов растяжения и сжатия, причем изменяя размеры поверхностей опор, можно получить семейство кривых с измененными характеристиками на одной пружине без ее доработки. Рулонная пружина способна осуществлять функцию поджима перемещаемого предмета по поверхности с постоянным усилием и при необходимости способна осуществить возврат перемещаемого предмета в противоположных направлениях в исходное нейтральное положение после прекращения на него воздействия. Следует отметить простое и технологичное изготовление пружины, которое можно легко осуществить без специальных приспособлений. Положительным моментом также является возможность осуществления подгонки характеристики к желаемой характеристике путем изменения размера опорной поверхности в направлении изменения деформации пружины. С целью увеличения или уменьшения демпфирующей способности рулонной пружины целесообразно применять ленту с фрикционным или антифрикционным покрытием. Немаловажной особенностью рулонной пружины является ее способность работать в гидравлических запорных устройствах.

В арматуростроении известны устройства, в которых применяются ленты в качестве запорных элементов, например патент США №3,773,077 Nov.20, 1973, Fig.5, 6 [6]. Назначение этого устройства - перекрывать потоки жидкости, проходящие через трубопроводы. Основными элементами этого устройства являются: корпус, седло с отверстиями, запорный клапан, управляющий элемент в виде штока. Запорный клапан представляет собой каретку, корпус которой соединен со штоком. В корпусе каретки на осях установлены колеса, охваченные гибкой лентой. Каретка перекатывается при возвратно-поступательном воздействии штока и лента перекрывает отверстия в седле.

Каретка может приводиться в движение и возвратно- вращательным движением Fig.11, 12. Здесь управляющий элемент представляет собой цилиндр. Он установлен в направляющих, выполненных в корпусе, и совершает возвратно-вращательные движения, перемещая каретку по цилиндрическому седлу.

Патент описывает конструкцию устройства, где лента одним концом закреплена на седле, а другим непосредственно связана с управляющим элементом - валом, на который она наматывается Fig.1, 2. При этом лента направляется по седлу тяжелым цилиндром под действием веса.

Эти конструкции сложны, громоздки, имеют большое число элементов и, как следствие, повышенное трение. Обеспечение герметичности на низких перепадах давления весьма проблематично, так как требует существенного натяжения ленты и прижатия ленты через каретку к седлу, что влечет за собой введения или дополнительных механизмов прижатия и натяжения, или специальной пружинной конструкции каретки, то есть к усложнению конструкции.

Известно также запорное устройство по авторскому свидетельству SU 1739717 A1 F16K 3/28 14.05.90 [7]. Конструкция этого устройства идентична предыдущим: корпус, седло с отверстиями, запорный клапан, выполненный в виде гибкой замкнутой ленты, охватывающей ролики, установленные на осях. Управляющий шток объединен с кареткой и перемещается возвратно-поступательно. В этом устройстве применена более сложная конструкция запорного элемента. Элемент выполнен в виде многослойной ленты с внешним герметизирующим слоем, что дает возможность увеличить перепад давлений, уменьшить габариты устройства, снизить усилие управления, но не освобождает от проблем сложности конструкции и технологии изготовления внешнего герметизирующего слоя при невысокой его надежности в процессе эксплуатации. Незначительная разгерметизация слоя приводит к разрушению ленты и выходу из строя устройства. Страдает и герметичность устройства при работе на низких перепадах давлений.

Подобное явление наблюдается по причине неустойчивой геометрии гибкой ленты, при приложении сосредоточенной нагрузки на линиях контактов ролик - лента - седло. Между роликами лента не прижата и наблюдается образование зазоров, поэтому ленту приходится натягивать, что, в свою очередь, вызывает ощутимые дополнительные энергетические потери на трение в осях роликов, но не устраняет утечки полностью. Со временем лента вытягивается, зазоры увеличиваются, а значит, увеличивается непроизводительный расход.

Указанные выше устройства непременно имеют направляющие для управляющего элемента. Они воспринимают неуравновешенную нагрузку парами трения скольжения. Таких пар, как правило, приходится по две на каждый управляющий элемент. Это приводит к усложнению конструкции.

В известных конструкциях при переводе запорного элемента путем внешнего воздействия из нормального положения «закрыто» в положение «открыто» не будет происходить автоматического возврата запорного элемента в исходное положение, если убрать внешнее воздействие. Для этого требуется введение дополнительных элементов, например возвратной пружины.

Для решения указанных недостатков предлагается в устройстве, содержащем корпус, седло с проходными отверстиями, управляющий элемент с возможностями возвратно-поступательного или возвратно-вращательного движений, запорный ленточный элемент, связанный с управляющим элементом, предлагается запорный ленточный элемент выполнить в виде рулонной пружины, упругозащемленной между седлом и управляющим элементом. Пружина представляет собой упругий рулон, скрученный из ленты с высокой изгибной мягкостью и низким внутренним трением. Чтобы пружина выдерживала высокие перепады давлений, лента, из которой она изготовлена, в области перекрытия проходных отверстий имеет проницаемые и непроницаемые зоны. Проницаемые зоны находятся непосредственно над проходными отверстиями, связаны с ними и между собой и заключены между седлом и непроницаемыми зонами. Поверхности контакта, которые образуются в процессе работы пружины (на седле или управляющем элементе), снабжены выступами. Выступы формируют неуравновешенные силы, возникающие при перекатывании рулонной пружины и направленные в исходное положение. Периферия рабочей поверхности седла выполнена (например, из резины) с возвышением относительно рабочей поверхности седла и имеет меньшую жесткость относительно жесткости ленты в закрытом положении. Формирование неуравновешенных сил может достигаться переменной шириной ленты, выполнением предварительно напряженных участков ленты или имеющих более высокую изгибную жесткость в местах изгибов. Для уравновешивания нагрузки, воспринимаемой управляющим элементом от пружины, введен симметрично оси управляющего элемента близкий или равный по жесткости элемент, которые образуют симметричную пару, при этом число симметричных пар в устройстве может быть любым.

На Фиг.8…15 показаны схематично запорные устройства, в которых используется рулонная пружина в качестве запорного элемента.

На Фиг.16…17 показаны схематично седло с периферией рабочей поверхности седла, выполненной из эластомера, и запорное устройство, где рулонная пружина в области перекрытия проходных отверстий имеет проницаемые и непроницаемые зоны.

Запорное устройство состоит из корпуса 11 (Фиг.8), управляющего штока 12, рулонной пружины 14, выполненной из стальной ленты с высокой изгибной мягкостью. Пружина 14 упруго защемлена между седлом 13 и штоком 12, при этом пружина 14 крепится к седлу 13 и штоку 12 винтами 15. Для уменьшения колебаний пружины, вызываемых гидродинамическими силами, радиус изгиба пружины приближен к минимально возможному радиусу изгиба ленты, что повышает жесткость и снижает гистерезис позиционирования. Давление жидкости Р подается через отверстие 16.

Отверстия 17, 18 перекрыты пружиной 14, причем пружина 14 постоянно давит на седло. Перемещения штока 12 влево и вправо воздействуют на пружину 14, которая, перекатываясь, открывает соответственно отверстия 18 и 17.

На Фиг.9 показано запорное устройство с цилиндрическими поверхностями седла 13 и управляющего элемента 12, совершающего возвратно-вращательные движения. Конструкция запорного элемента 14 и работа устройства аналогичны предыдущему устройству.

В устройстве, изображенном на Фиг.10, конструкция запорного элемента 14 идентична запорным элементам предыдущих устройств. Отличие состоит в том, запорный элемент 14 закреплен только на штоке 12 винтом 15 и в исходном положении (показано основными линиями) находится в свободном состоянии. Жидкость из отверстия 16 поступает в отверстие 17. При перемещении штока 12 влево происходит деформация запорного элемента 14 и отверстие 17 перекрывается (показано пунктиром). При перемещении штока 12 вправо запорный элемент 14 под действием собственных упругих сил расправляется, отверстие 17 открывается. В отличие от предыдущих конструкций здесь энергетические затраты на открытие и закрытие существенно отличаются.

Еще одна разновидность запорного элемента показана в устройстве на Фиг.11. Здесь запорный элемент 14 выполнен в виде предварительно напряженной рулонной или спиральной пружины. Один конец пружины закреплен на седле 13, а другой - на валу 12. Отверстие 17 в начальном положении закрыто. При вращении вала 12 по часовой стрелке происходит наматывание пружины на вал, отверстие 17 открывается. При вращении вала 12 против часовой стрелки происходит сматывание пружины 14 с вала, отверстие 17 закрывается. Следует отметить, что энергетические затраты на открытие и закрытие, как и в конструкции Фиг.10, существенно отличаются, т.е. меняют знак с плюса на минус.

На Фиг.12, 13 показаны запорные устройства, в конструкцию которых введен зеркально дополнительный запорный элемент 14. Такое решение позволяет уравновесить управляющий элемент от поперечных нагрузок, устранить трение скольжения и обходиться без направляющих для управляющего элемента, расширить функциональные возможности устройства. Теперь устройство на фигуре 12 работает как запорный кран, т.е. если входное и выходное отверстия 16, 17 перекрыты запорными элементами 14, то независимо от направления подачи рабочей жидкости устройство ее перекроет. Устройство на фигуре 13 может дополнительно выполнять функцию «ИЛИ», если отверстие 16 будет выходом.

На Фиг. 14, 15 показаны запорные устройства с нейтральным положением запорного элемента, где обеспечивается автоматическое возвращение. Особенностью этих конструкций является наличие на управляющих элементах 12 выступов. Так, на Фиг.14 эти выступы представляют собой клинья 19, обращенные против движения запорных элементов 14, а на Фиг.15 - эксцентрические поверхности 20, смещенные в сторону запорных элементов 14 на величину е, при этом их оси симметрии совпадают.

Возвращение нейтральное положение осуществляется следующим образом. В нейтральном положении, как показано на Фиг.14, запорный элемент в упругозащемленном состоянии находится в равновесии, его ветви изогнуты одинаково. Перемещение управляющего элемента 12 влево приводит к дополнительной деформации правых ветвей запорных элементов 14 под действием клиньев 19, уменьшается их радиус изгиба, при этом левые ветви в процессе деформации не изменяют своего первоначального радиуса изгиба. Образуется неуравновешенная система сил, воздействующая нормально к поверхности клиньев, результирующая которой направлена против движения, и если снимается усилие управления, то управляющий элемент 12 под действием этой силы вернется в исходное нейтральное положение.

В случае вращения управляющего элемента 12 по часовой стрелке, Фиг.15, происходит дополнительная деформация ветвей запорных элементов 14 (крайнее положение показано пунктиром). Радиусы изгибов верхней и нижней ветви в нейтральном положении R1=R2=5,19 при эксцентриситете е=2,03 в относительных единицах. После вращения по часовой стрелке и переходе в положение «вверх» радиус верхней ветви принимает значение R11=4,87, a радиус нижней ветви R21=5,57. Это означает, что на эксцентрические поверхности 20 действует момент сил, направленный против движения, который вернет запорные элементы 14 в исходное нейтральное положение после снятия усилия управления.

Такое решение позволяет расширить функциональные возможности устройства, оно может теперь выполнять функции запорного крана, трехлинейного распределителя с нейтральным положением, обходиться без направляющих для управляющего элемента, обеспечить автоматическое возвращение запорного элемента в исходное положение, а также снизить энергетические затраты для управления при повышении герметичности.

На Фиг.16 показано запорное устройство с повышенной герметичностью. Поскольку пружина 14 упруго защемлена, то ее поверхность плотно с усилием прижимается к поверхности седла 13. Периферия рабочей поверхности седла 21 выполнена в виде кольца из эластомера, приклеенного к седлу с возвышением относительно рабочей поверхности и с меньшей жесткостью относительно жесткости ленты. По этой причине эластомер деформируется и полностью устраняет зазоры между пружиной 14 и седлом 13. Такое устройство, как показали испытания в диапазоне давлений 0,01…100 МПа, обеспечивает визуальное отсутствие утечек.

Работа подобных устройств при перепадах давлений, составляющих несколько сотен атмосфер, или при высоких расходах, когда отношение толщины ленты в рулонной пружине к ширине прохода в седле невозможно увеличить по техническим причинам, а напряжения среза достигают предельных величин, то с целью повышения надежности и упрощения конструкции лента выполняется из проницаемых и непроницаемых зон. Проницаемые зоны располагаются непосредственно над проходными отверстиями, связаны с ними и между собой и заключены между седлом и непроницаемыми зонами. На Фиг.17 изображено перекрытое отверстие 17 многослойной рулонной пружиной 14. Все слои ленты над отверстием 17 имеют капилляры 22 и поэтому проницаемы для рабочей жидкости. Общее проходное сечение капилляров легко выполнить превосходящим по площади межслойное суммарное проходное сечение, обусловленное шероховатостью поверхности ленты, поэтому давление жидкости между проницаемыми слоями ленты над отверстием 17 будет близко или равно давлению слива. В результате усилие от воздействия перепада давлений распределится по всем слоям сечений ленты равномерно, что пропорционально числу слоев, снижает опасные напряжения среза и уменьшает прогиб ленты.

По отношению к прототипу SU 1739717 A1 F16K 3/28 14.05.90, новое устройство имеет более простую технологичную конструкцию. Герметичность на малых перепадах давлений является более высокой вследствие упругого защемления седла пружиной, а надежность устройства повышается, поскольку нет необходимости в герметизации краев пружины внешним герметизирующим слоем из эластомера, более подверженному разрушению, чем материал ленты.

На основании вышеизложенных технических решений разработан и апробирован электромагнитный направляющий одноступенчатый клапан прямого действия (фото Фиг.18). В этой конструкции не использовались традиционно-известные пружины и клапаны.

Назначение

Клапан относится к элементам гидроавтоматики и предназначен для работы в испытательных стендах и гидросистемах с широкими диапазонами перепадов гидростатического давления и температур. Клапан выполнен из нержавеющих материалов, малочувствителен к загрязнениям, допускает использование традиционных жидкостей (минеральные масла, силиконовые жидкости, водно-масляные суспензии), а также слабоагрессивные жидкости:

- растворы кислот

- растворы щелочей

- растворы аммиака

- растворы солей

- морская вода.

Параметры

Диаметр условного прохода - 4 мм

Рабочее давление 0,1…80 МПа

Рабочая температура -40…+120С°.

Герметичность затвора - течь визуально не наблюдалась во всем диапазоне давления.

Минимальная мощность срабатывания - 25…30 ВА.

Мощность удержания якоря - 15 ВА.

Измерение утечек производилось на смеси минерального масла и синтетической жидкости.

Данное устройство имеет высокие технические показатели и низкую потребляемую мощность, что говорит о качественном новом продукте.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Лариков Е.А. и др. «Узлы и детали механизмов приборов», стр.231…295, М., Машиностроение, 1974.

2. Журнал «Изобретатель и рационализатор», №4, стр.6, 1996.

3. Гавриленко Б.А. и др. «Гидравлический привод», М., Машиностроение, 1968, стр.423.

4. Журнал «Электротехника», №11, стр.61, 1985.

5. Авторское свидетельство SU 1649618 A1 H01R 39/18, 1988.

6. Патент США №3,773,077 Nov.20, 1973.

7. Авторское свидетельство SU 1739717 A1 F16R 3/28 14.05.90.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ, ПРЕОБРАЗУЮЩИЙ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ В ВОЗВРАТНО-ПОВОРОТНОЕ, И ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДОВ | 2009 |

|

RU2480657C2 |

| КЛАПАН-ОТСЕКАТЕЛЬ ДЛЯ ГАЗОВОЙ СКВАЖИНЫ | 2009 |

|

RU2399821C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 2006 |

|

RU2327897C1 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ УСТОЙЧИВОЙ ФОРМЫ | 1998 |

|

RU2204974C2 |

| КЛАПАН-ОТСЕКАТЕЛЬ ДЛЯ ГАЗОВОЙ СКВАЖИНЫ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2311578C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИБОРОВ И ОБОРУДОВАНИЯ В ОБСАЖЕННЫЕ СКВАЖИНЫ | 2020 |

|

RU2745495C1 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ГИДРОУПРАВЛЯЕМОЙ ТОПЛИВНОЙ ФОРСУНКИ | 2011 |

|

RU2541483C1 |

| РЫЧАЖНОЕ УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИБОРОВ И ОБОРУДОВАНИЯ В ГОРИЗОНТАЛЬНЫЕ СКВАЖИНЫ И ЕГО УЗЕЛ ФИКСАЦИИ | 2020 |

|

RU2742922C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2818615C1 |

Изобретение относится к области гидроавтоматики и может быть использовано в машиностроительном гидроприводе. Пружина выполнена из ленты с внутренним и наружным концами и образует опорные поверхности на взаимодействующих деталях. Лента выполнена с высокой изгибной мягкостью и низким внутренним трением, свернута в пределах упругих деформаций, а внутренний и наружный концы связаны с лентой. Запорное устройство содержит корпус, неподвижное седло с проходными отверстиями и запорный ленточный элемент, связанный с управляющим элементом. Управляющий элемент выполнен с возможностями возвратно-поступательного или возвратно-вращательного движений. Запорный ленточный элемент выполнен в виде рулонной или спиральной пружины. Пружина упруго защемлена между седлом и управляющим элементом и образует с ними поверхности контакта. Запорное устройство по второму варианту содержит запорный элемент, выполненный в виде многослойной гибкой ленты или рулонной пружины. Пружина образует с седлом в процессе работы области перекрытия проходных отверстий. Лента в области перекрытия проходных отверстий имеет проницаемые и непроницаемые зоны. Проницаемые зоны находятся непосредственно над проходными отверстиями, связаны с ними и между собой и заключены между седлом и непроницаемыми зонами. Достигается улучшение технических характеристик, упрощение конструкции устройств гидроавтоматики, уменьшение габаритов, трудовых затрат. 3 н. и 6 з.п. ф-лы, 18 ил.

1. Рулонная пружина, выполненная из ленты с внутренним и наружным концами, образующая опорные поверхности на взаимодействующих деталях, предназначенная для накопления потенциальной энергии в механизмах и для работы в гидравлических запорных устройствах, содержащих корпус, седло с проходными отверстиями, запорный элемент, управляющий элемент, с возможностями возвратно-поступательного или возвратно-вращательного движений, отличающаяся тем, что, с целью увеличения функциональных возможностей рулонной пружины, лента выполнена с высокой изгибной мягкостью и низким внутренним трением, свернута в пределах упругих деформаций, а внутренний и наружный концы связаны с лентой.

2. Рулонная пружина по п.1, отличающаяся тем, что, с целью автоматического возвращения в исходное положение упругозащемленных деталей механизмов при их относительном возвратно-поступательном или возвратно-вращательном реверсивном движении, ширина рулонной пружины выполнена переменной.

3. Рулонная пружина по п.1, отличающаяся тем, что, с целью изменения нагрузочной характеристики при сжатии или растяжении в плоскости деформации, варьируются размеры и формы опорных поверхностей деталей, взаимодействующих с пружиной.

4. Запорное устройство для трубопроводов, содержащее корпус, неподвижное седло с проходными отверстиями, управляющий элемент с возможностями возвратно-поступательного или возвратно-вращательного движений, запорный ленточный элемент, связанный с управляющим элементом, отличающееся тем, что, с целью упрощения конструкции при снижении трения, запорный ленточный элемент выполнен в виде рулонной или спиральной пружины, упругозащемленной между седлом и управляющим элементом, образует с ними поверхности контакта.

5. Запорное устройство для трубопроводов по п.4, отличающееся тем, что рулонная пружина представляет собой ленту, свернутую в пределах упругих деформаций, с высокой изгибной мягкостью, а внутренний и наружный концы связаны с лентой.

6. Запорное устройство для трубопроводов по п.4, отличающееся тем, что, с целью уменьшения трения и качественного изменения функциональных возможностей, в устройство введен симметрично запорному элементу близкий или равный по жесткости элемент с осью симметрии, совпадающей с осью управляющего элемента, образующий симметричную пару, при этом число симметричных пар в устройстве может быть любым.

7. Запорное устройство для трубопроводов по п.4, отличающееся тем, что, с целью автоматического возвращения управляющего элемента в исходное положение, поверхности контакта и запорный элемент в совокупности или каждый отдельно снабжены выступами или соответственно имеет переменную ширину, предварительно напряженные участки, которые формируют неуравновешенные силы, возникающие при перекатывании запорного элемента и направленные в исходное положение.

8. Запорное устройство для трубопроводов по п.4, отличающееся тем, что, с целью уменьшения утечек, периферия рабочей поверхности седла выполнена с возвышением относительно рабочей поверхности и имеет меньшую жесткость относительно жесткости запорного элемента.

9. Запорное устройство для трубопроводов, содержащее корпус, неподвижное седло с проходными отверстиями, запорный элемент, выполненный в виде многослойной гибкой ленты или рулонной пружины, образующей с седлом в процессе работы области перекрытия проходных отверстий, управляющий элемент, отличающееся тем, что, с целью повышения надежности при упрощении конструкции, лента в области перекрытия проходных отверстий имеет проницаемые и непроницаемые зоны, причем проницаемые зоны находятся непосредственно над проходными отверстиями, связаны с ними и между собой и заключены между седлом и непроницаемыми зонами.

| Щеткодержатель | 1988 |

|

SU1649618A1 |

| Запорное устройство | 1980 |

|

SU945550A1 |

| МЕТАЛЛОИСКАТЕЛЬ | 1992 |

|

RU2046377C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНОЙ ТКАНИ | 1996 |

|

RU2122437C1 |

Авторы

Даты

2009-07-10—Публикация

2008-01-09—Подача