Изобретение относится к области машиностроения и может быть использовано в гидроавтоматике, робототехнике, релейной технике, приборостроении, средствах управления и измерения. Текст содержит описание группы связанных между собой изобретений, где их ключевым моментом является новый механизм. Механизм предназначен для объектов в различных областях техники, где требуется преобразование возвратно-поступательного движения в возвратно-поворотное и где необходимо получить максимальные выходные перемещения при малых входных перемещениях. Механизм может быть использован как индикатор перемещений, как схват промышленного робота, как подвижный контакт концевого выключателя, как движитель, как источник звукового излучения в сиренах, как разделитель бумажной стопы в перфораторах для бумаги, как клапан, перекрывающий поток флюида в гидравлических устройствах, как упругий прижим к стенке скважин каротажных приборов, а при наличии не менее трех механизмов, расположенных симметрично на одном уровне - как управляемый центратор каротажного прибора. В гидравлических устройствах механизм преобразует малые перемещения управляющего элемента в значительно увеличенные перемещения, при этом механизм выполняет дополнительно функцию клапана, и в совокупности новых связей улучшает технические характеристики устройств, упрощает их конструкции, уменьшает габариты, снижает трудовые затраты.

В технике широко известны передаточные рычажные механизмы, преобразующие возвратно-поступательное движение в возвратно-поворотное. Главным элементом таких механизмов является рычаг - твердое звено, имеющее ось вращения. К таким механизмам, например, относится механизм каверномера - профилемера SU 1592480 А1, Е21В 47/08, 1988 [1], работа которого сводится к измерению профиля обсадной колонны скважины. Механизм представляет собой поступательно перемещаемое ведущее звено - шток, что эквивалентно установленному в направляющие твердому механическому элементу. Ведущее звено связано с ведомым звеном, которое представляет собой твердотельный измерительный рычаг. Рычаг установлен на оси, закрепленной в опоре, т.е. в корпусе. При этом шток подпружинен. Информация считывается со штока.

Передаточное число такого механизма невелико, практически не превышает 10. Это связано с пропорциональным ростом передаточного числа от соотношения плеч рычага. Увеличение передаточного числа ведет к существенному увеличению габаритов, массы, инерции, трению, что ухудшает параметры устройства. Наличие мертвых точек в рычажных механизмах осложняет и ограничивает их применение.

Оригинальной является конструкция механизма в многорычажном профилемере MIT фирмы «SONDEX» фирменный проспект «Брошюра по целостности скважины. Ведущие технологии по разработке нефтяных месторождений. Каротажные кабели» www.sondex.com. [2]. В этой конструкции имеется управляющий элемент, установленный в направляющих (шток). Ведущее и ведомое звенья являются ветвями единого измерительного рычага, расположенными под углом. Ведущее звено выполнено гибким и соединено с управляющим элементом. Ведомое звено представляет собой твердое звено и связано с опорой. Управляющий элемент установлен в направляющих и не подпружинен. Информация (перемещения) считывается непосредственно с основного звена рычага - ведомого звена, что повышает точность измерений. При этом рычаг остается подпружиненным, благодаря гибкости ведущего звена. Разработчики пружину сделали прямо из плоского рычага: измерительная часть осталась жесткой, а тонкую гибкую часть соединили шарнирно с поступательно движущимся управляющим элементом, т.е. если сравнить с предыдущим устройством, то пружину поместили между управляющим элементом и измерительным рычагом. Суть работы не отличается от обычного рычажного механизма. Звенья ведут себя как единое твердое звено до тех пор, пока ведомое звено не упрется в обсадную колонну. Далее под воздействием управляющего элемента происходит упругая деформация ведущего звена, чем обеспечивается постоянное прилегание к профилю скважины ведомого звена.

Такое решение позволило уменьшить поперечный размер устройства, чем было достигнуто размещение 60 измерительных рычагов в диаметре 99 мм, но передаточное число механизма осталось незначительным, велики его длина и высота. Применение такого механизма ограничивается при действии растягивающей силы на тонкий рычаг, проходящей через ось вращения жесткого рычага, т.е. наличием мертвой точки.

Размеры этой «точки», при учете углов давления, размеров шарнира, остались значительными и сопоставимы с размерами высоты рычагов. Это техническое решение не устранило влияние зазоров в цепи: управляющий элемент, ведущее звено, ведомое звено, из-за наличия зазоров в двух шарнирах.

Целью настоящего изобретения является достижение высокого передаточного числа при снижении габаритов, возможности осуществления реверса через мертвую точку, снижение влияния зазоров, использование механизма как при поступательном, так и при поворотном исходном движении.

Поставленная цель достигается тем, что, в устройстве, содержащем направляющие, установленное в опоре ведомое звено, ведущее звено, соединенное непосредственно с ведомым звеном, звенья выполнены в виде гибких тел, ведущее звено установлено в направляющих.

Углы между осями звеньев должны быть минимальны, чтобы получить максимальное передаточное число. Поэтому концы гибких тел должны быть обращены друг к другу. Наиболее эффективно устройство при использовании тел с высокой изгибной мягкостью и низким внутренним трением. Звенья могут быть расположены вплотную параллельно или под небольшим углом друг к другу. Наиболее выгодный вариант, - когда звенья представляют собой пластины. Ведомое звено может быть одной стороной жестко закреплено на плоской поверхности, что упрощает конструкцию, достаточно в области крепления ведомого звена ввести дополнительную опору так, чтобы между ней и ведомым звеном располагалось ведущее звено. Дополнительная опора вместе с ведомым звеном выполняют функцию направляющих.

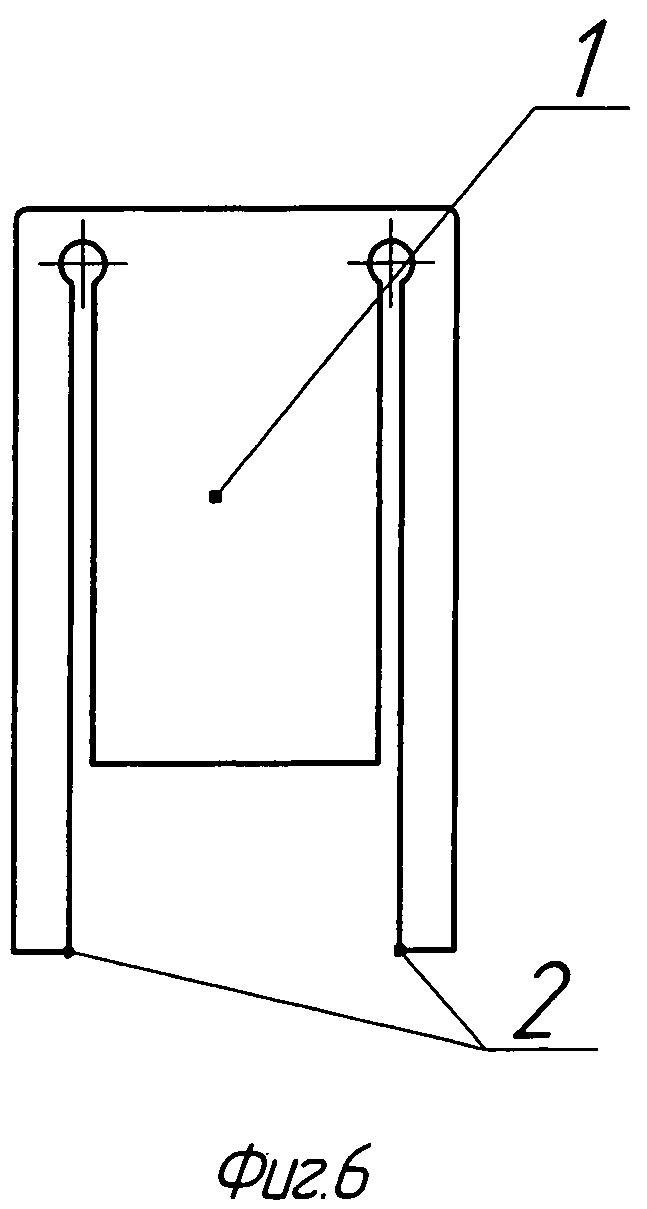

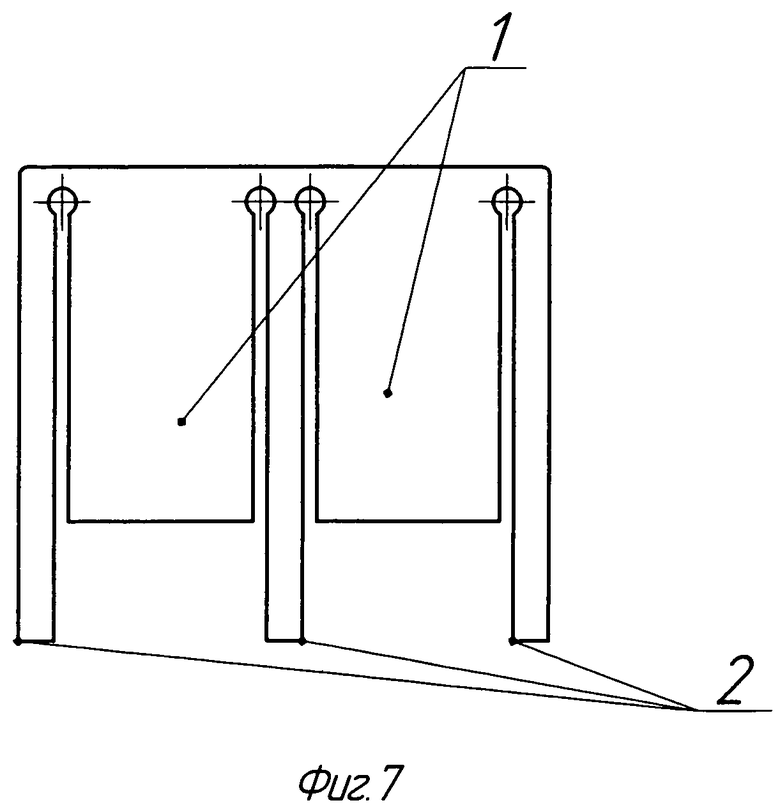

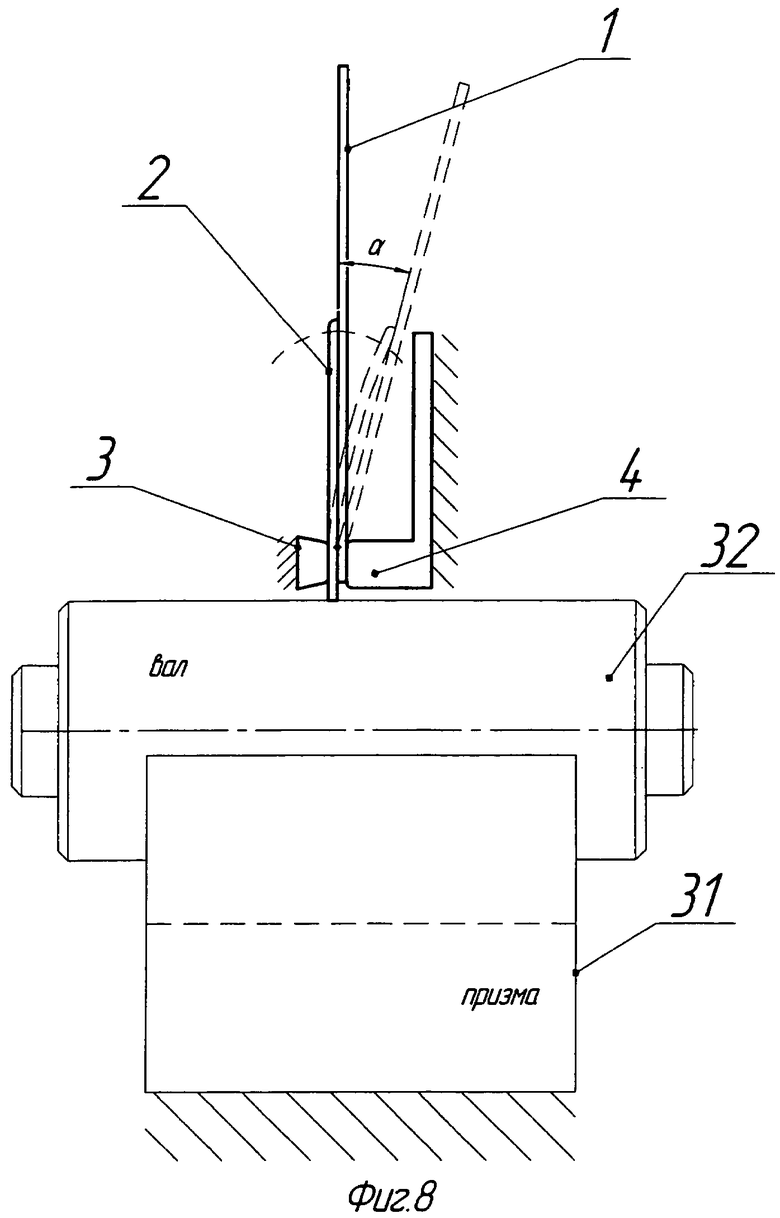

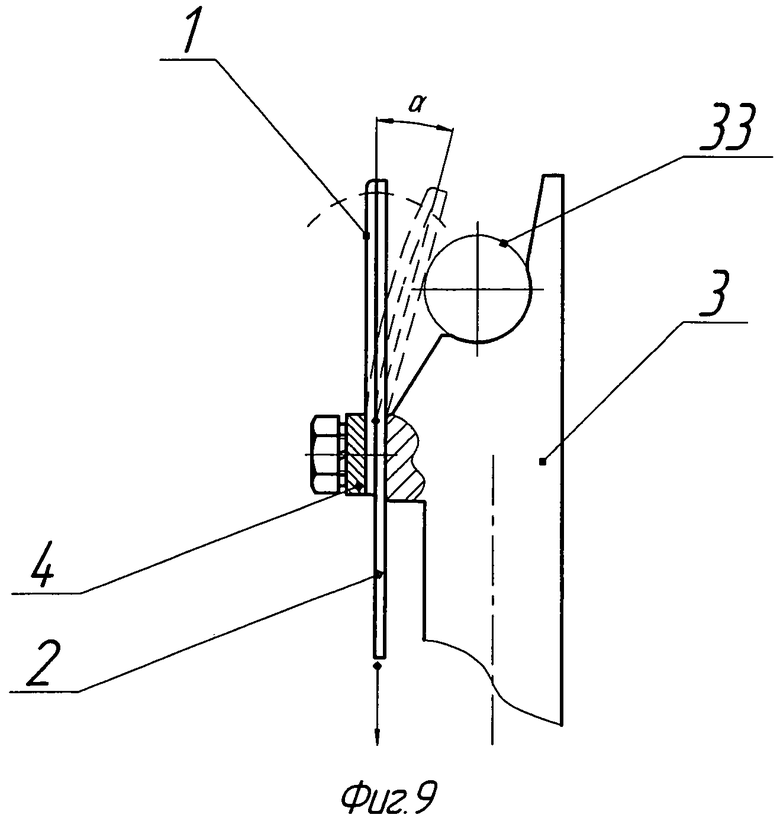

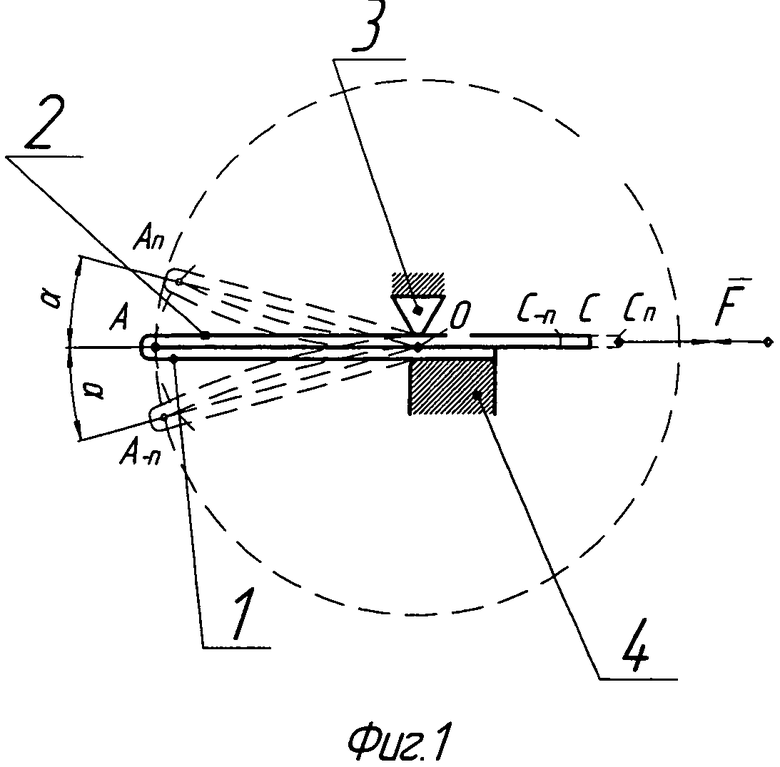

На фиг.1 изображена схема предлагаемого механизма; на фиг.2 - геометрические построения; на фиг.3 - график зависимости передаточного числа механизма от отношения длины ведомого звена к перемещению ведущего звена. На чертежах фиг.4, 5 показаны схематично запорные устройства, с новым механизмом. На чертежах фиг.6, 7 показаны варианты конструкции запорного элемента из плоского листа (ленты). Схемы на фиг.8…11 показывают возможное использование механизма в различных областях техники.

Предлагаемый механизм, фиг.1, содержит гибкое ведомое звено 1, которое жестко закреплено своей нижней поверхностью в опоре 4. Ведущее гибкое звено 2 расположено между верхней поверхностью звена 1 и дополнительной опорой 3 с минимальным зазором в точке О. Звенья выполнены из гибкой полосы путем ее перегиба в точке А на 180°. Точка А является общей для звеньев 1, 2.

Устройство работает следующим образом. К ведущему звену 2 в точке С приложена растягивающая сила F, которая сжимает через точку А ведомое звено 1. Значение силы F превышает критическую силу устойчивости звена 1, оно прогибается, точка С перемещается поступательно в положение Cn. Точка А движется вверх, занимает положение An, изображено пунктиром, все точки гибкого звена 2, лежащие слева от точки О, совершают поворотные перемещения и поступательные. Ниже будет показано, что поступательные перемещения ничтожно малы. Поэтому движение точки А рассматривается как поворотное движение вокруг точки О, конечное перемещение которой обозначено углом α. При реверсе звено 1 испытывает растяжение. Звено 2 испытывает сжатие, теряет устойчивость и выгибается, точка С перемещается в точку С-n, точка А движется вниз и занимает позицию A-n., все точки гибкого звена 1, лежащие слева от точки О совершают поворотные перемещения.

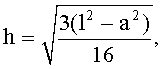

Рассмотрим соотношения между выходными и входными перемещениями, см. фиг.2. Обозначим длину между точками А и О через l, перемещение точки С через x, высоту прогиба через h. Примем следующие допущения:

- звенья 1 и 2 обладают высокой гибкостью;

- отсутствует зазор между звеньями и дополнительной опорой;

- прогиб h по мере изменения от нуля до максимума представляет собой стрелу сегмента окружности радиусом R, и длиной дуги AnO;

- дуга AnO=l при движении ведущего звена вправо;

- дуга А-nO=l+|-x| при движении ведущего звена влево;

- центры окружностей R находятся на вертикальной оси, проходящей через точку О;

- прямая, проходящая через точку О и вершину погиба является медианой;

- при отношениях l/x>>10 примем перемещение AAn=4h.

Исходя из указанного выше вычислим прогиб h по формуле как стрелу сегмента

где хорда a=l-x.

График на фиг.3 показывает способность механизма при малых перемещениях ведущего звена обеспечивать значительные перемещения конца А ведомого звена. Например, при x=4 мм; l=400 мм это перемещение составит 96 мм при простейшей конструкции механизма. Механизм способен преобразовывать реверсивные перемещения линейные и поворотные (при наличии источника поворотного перемещения фиг.5) с высоким передаточным числом. В механизме нет мертвых точек, зазоры сведены до минимального влияния. Преимущества механизма в совокупности с новыми элементами и связями между ними могут быть использованы в ряде устройств.

На фиг.8 схематично изображен индикатор перемещений, представленный в виде заявляемого механизма. Ведущее звено 2 упирается в вал 32, установленный в инструментальную призму 31. Наружная поверхность вала 32 исследуется на наличие радиального биения. Ведомое звено 1 выполнено удлиненным для увеличения наблюдаемых перемещений и жестко связано с опорой 4. При повороте вала 32 вокруг оси отклонения его поверхности вызывают поступательные микроперемещения ведущего звена 2, движение звена 2 преобразуется в поворотное движение звена 1. В результате чего можно наблюдать макроперемещения и судить о качестве изготовления вала. Такой индикатор невелик. При габаритах 40×10×2 перемещению ведущего звена 0,1 мм соответствует наблюдаемое перемещение 12 мм ведомого звена. Если в это устройство добавить шкалу, то получится измерительный инструмент.

На фиг.9 представлена схема охвата промышленного робота, функцию которого выполняет заявляемый механизм. Дополнительная опора 3 представляет собой неподвижную губку и имеет соответствующий профиль для захватываемой детали, к ней крепится болтами опора 4. При перемещении ведущего звена 2, показано стрелкой, происходит захват цилиндрической детали 33, показано пунктиром, в результате поворота верхней части звена 2. Данная конструкция может быть особенно полезна для деталей, требующих деликатного отношения, например для стеклянных. Здесь перебеги ведущего звена 1 приведут к его деформации, и не будут опасны для хрупких деталей, т.к. они будут упруго зажаты в схвате.

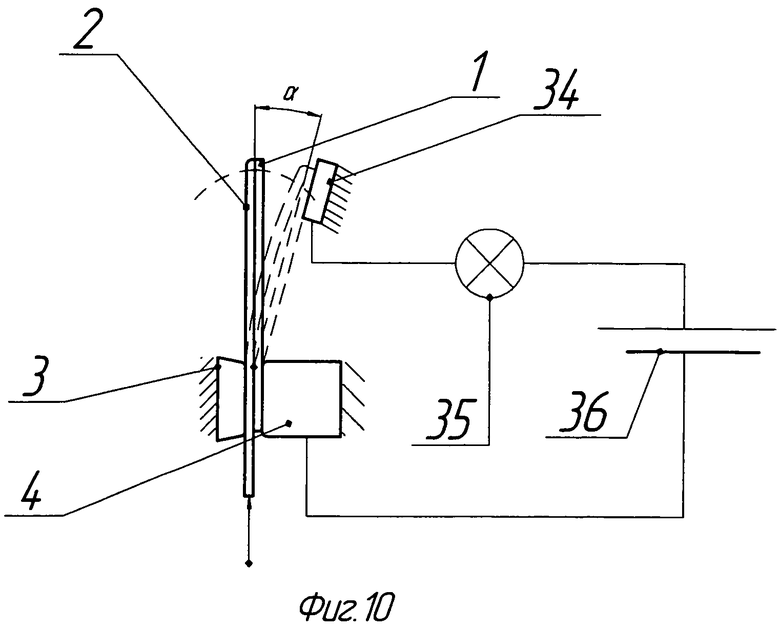

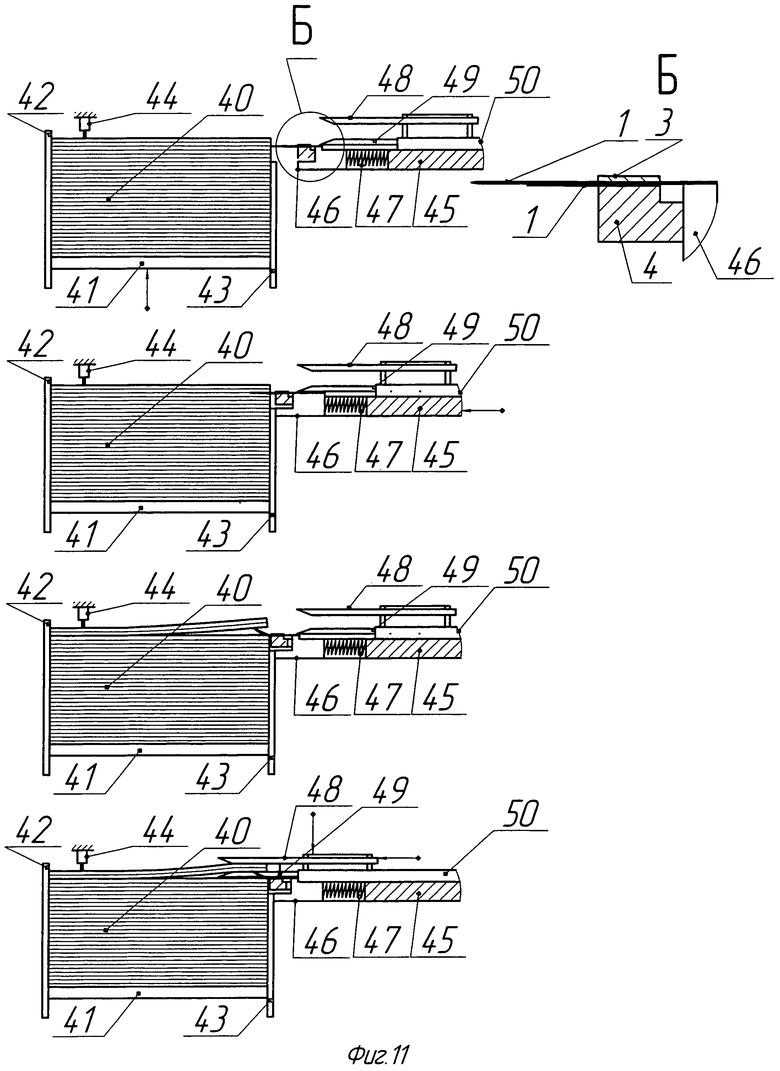

Механизм на фиг.10 представлен как подвижный контакт концевого выключателя. Токопроводные опора 4, гибкие ведомое и ведущее звенья 1, 2 входят в электрическую цепь, в которой имеются контакт 34, сигнальная лампа 35 и источник питания 36. При движении ведущего звена 2 происходит касание ведомого звена 1 с контактом 34, замыкается электрическая цепь, загорается сигнальная лампа. Такой концевой выключатель может иметь очень малый рабочий ход, несколько микрон, что позволяет его использовать в устройствах, требующих высокой точности позиционирования, например, в механизме подачи и разделения стопы для современных перфораторов бумаги. На фиг.11 показана схема такого механизма. Стопа бумаги 40 расположена на подвижном столе 41 с направляющими 42, 43. Привод стола отключается при нажатии стопы 40 на концевой выключатель 44, который представляет собой конструкцию, изображенную на фиг.10. На платформе 45 размещены механизм разделения стопы и механизм захвата стопы. Механизм разделения стопы представляет собой заявляемый механизм, преобразующий возвратно-поступательное движение в возвратно-поворотное, его опора 4 жестко связана с платформой 45 и ведомым звеном 1, ведущее звено 2 жестко связано с ползуном 46, который поджат пружиной 47 и расположен вместе с ней в пазу платформы 45. Механизм захвата стопы представляет собой жесткие подвижную и неподвижную губки 48, 49, установленные в корпусе 50. Корпус 50 может перемещаться относительно платформы 45 влево и вправо. Одновременно при срабатывании концевого выключателя 44 дается команда на перемещение влево платформе 45, вторая сверху схема. Здесь ведущее звено 2 внедряется между листами стопы, далее платформа 45 продолжает смещаться, ползун 46 упирается в направляющую 43, заставляя смещаться звено 2 относительно опоры 4, сжимается пружина 47, звенья 1,2 деформируются, звено 2 поворачивается и приподнимает верхнюю часть стопы бумаги, вторая снизу схема. Далее движется корпус 50 с механизмом захвата влево, подвижная губка 48 движется вниз и захватывает отделенную верхнюю часть стопы, нижняя схема. Затем захваченная часть стопы, при перемещении корпуса 50 вправо, подается в ленточный конвейер и далее на прошивку отверстий, не показано. Преимущество описанной конструкции заключается в простоте и точности разделения стопы. Здесь в механизме подачи стола возможно использование дешевого обычного привода вместо сложного следящего. Известные механизмы разделения стопы существенно сложнее.

Заявляемый механизм может быть использован как источник звуковых колебаний. Для этого следует увеличить площадь ведомого звена и соединить ведущее звено с пьезоизлучателем, электромагнитным приводом, или иным источником механических колебаний. Если такую конструкцию поместить в упругую среду, то примененный в ней механизм будет выполнять функцию движетеля - возмущать колебания в среде, создавая поток. На базе заявленного механизма могут быть созданы десятки полезных устройств.

В гидроавтоматике известны такие элементы управления как золотник, конический клапан, плоский клапан (Б.А.Гавриленко и др. «Гидравлический привод», М., Машиностроение, 1968, стр.414…437) [3]. Эти элементы имеют общие свойства - жесткий распределительный элемент. Перемещения, передаваемые им от управляющих устройств, соответствуют перемещениям этих элементов относительно седла. К производству устройств на этих элементах предъявляются жесткие требования при выполнении точных и качественных сопрягаемых поверхностей. Поэтому их изготовление является трудоемким, требует специального оборудования, значительного числа контрольных операций, высокой квалификации работников. Усилия управления этими элементами значительные, особенно для плоских и конических клапанов, клапаны с цилиндрическими парами чувствительны к перепадам температур и давлений, наличию загрязнений в рабочих жидкостях. В быстродействующих гидроприводах, где применяется электроуправление, стремятся всеми возможными путями уменьшить величину хода управляющего элемента, т.к. это дает выигрыш в силе пропорционально квадрату перемещения. Это снижает массу привода и повышает быстродействие. При значительных перепадах давлений (сотни и тысячи атмосфер) усилия, затрачиваемые на управление, столь высоки, что разработчики применяют многоступенчатые конструкции, а это существенно усложняет и производство, и само изделие, снижает быстродействие, увеличивает габариты.

Известны запорные устройства, где усилия для управления не влияют существенно на перепад давлений. К ним относится, например, устройство по авторскому свидетельству SU 1739717 A1, F16K 3/28, 14.05.90 [4]. Это устройство содержит: корпус, седло с проходными отверстиями, направляющие, управляющий элемент (шток), связанный с запорным клапаном. Запорный клапан выполнен в виде гибкой замкнутой ленты, установленной в каретку. Направляющие представляют собой боковые стенки корпуса. Управляющий элемент связан с запорным клапаном и перемещается возвратно-поступательно. Здесь перемещения управляющего элемента, как и в указанных выше устройствах, также соответствуют перемещениям запорного клапана относительно седла. Устройство имеет значительные габариты. После перевода запорного клапана из нормального положения «закрыто» в положение «открыто» не будет происходить автоматического возврата запорного клапана в исходное положение, если убрать внешнее воздействие. Для этого требуется введение дополнительных элементов, например возвратной пружины. Чтобы приводить в действие это устройство от вращающегося элемента, требуется введение дополнительных элементов, например зубчатой рейки. Следует отметить наличие значительного числа зазоров, вызванных сложной конструкцией, что отрицательно влияет на устойчивость при использовании устройства в автоматической системе регулирования.

Для решения указанных недостатков предлагается следующее. В запорном устройстве для трубопроводов, содержащем корпус, неподвижное седло с проходными отверстиями, управляющий элемент с возможностями возвратно-поступательного или возвратно-вращательного движений, запорный клапан, перекрывающий отверстия в седле, направляющие, запорный клапан выполнен в виде соединенных гибкого ведущего звена и гибкого ведомого звена, связанного с опорой, причем ведущее звено связано с управляющим элементом, а ведомое звено имеет возможность перекрытия проходных отверстий в седле. Опора и седло в этом устройстве могут представлять собой единое целое.

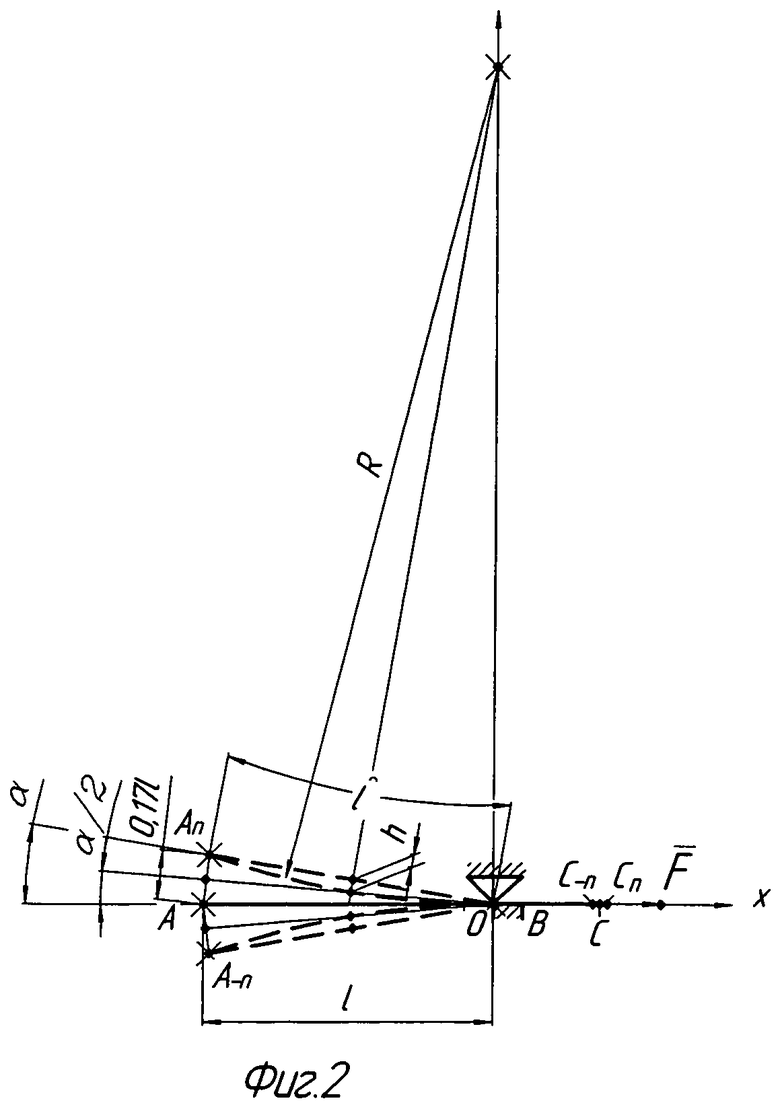

Запорное устройство состоит из корпуса 5 (Фиг.4), управляющего элемента 6, запорного клапана. Запорный клапан состоит из ведущего звена 2 и ведомого звена 1, представляющие собой гибкие плоские тела (пластины). Звенья 1, 2 жестко соединены между собой с левой стороны. Ведущее звено 2 установлено в направляющих, представляющих собой опору скольжения 3 и верхнюю часть поверхности ведомого звена 1. Ведущее звено 2 связано со штоком 6. Ведомое звено 1 припаяно правым концом к опоре 4, которая выполнена как одно целое с седлом 7. Звенья 1, 2 имеют высокую изгибную способность, и в области припайки ведомого звена 1 установлены с минимальным зазором между опорой скольжения 3 и седлом 7. Опора 3 жестко связана с корпусом 5. Устройство имеет входное отверстие 8 и выходное отверстие 9, которое перекрыто ведомым звеном 1. Устройство закрыто.

Работа устройства происходит следующим образом. При воздействии управляющей силы F на шток 6 вправо, ведущее звено 2, перемещаясь вправо, сжимает ведомое звено 1, происходит потеря устойчивости ведомого звена 1. Прилегающая к седлу поверхность ведомого звена 1 постепенно отрывается от поверхности седла 7 по мере перемещения ведущего звена 2. Левая часть звена 2 поворачивается, увлекая за собой ведомое звено 1. Отверстие 9 открывается. Положение звеньев в конце движения показано пунктиром. Поскольку звенья 1, 2 в совокупности с их связями представляют собой механизм с высоким передаточным числом, то открытие происходит при незначительном смещении штока (описано выше). Закрытие клапана происходит при снятии силы управления со штока 6, под действием сил упругости деформированных звеньев 1, 2. Сила управления F, приложенная влево, ускоряет это движение. Управление клапаном может осуществляться поворотным движением. Седло может быть выполнено плоским, цилиндрическим или коническим. Для каждой поверхности седла должна соответствовать сопрягаемая поверхность гибкого звена 2.

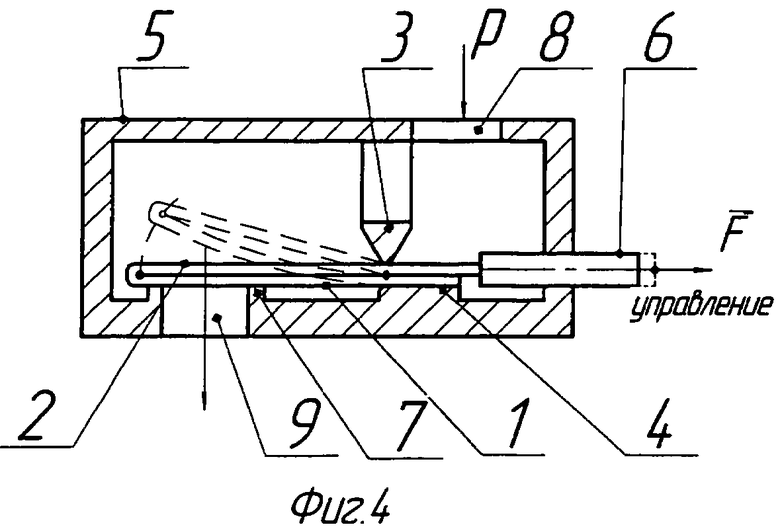

На фиг.5 показана аналогичная схема, где седло имеет цилиндрическую поверхность, управление происходит от вала 10. Запорный клапан состоит из ведущего звена 2 и ведомого звена 1, представляющие собой гибкие плоские тела (пластины). Звенья 1, 2 жестко соединены между собой с левой стороны. Правый конец ведомого звена 1 жестко связан с опорой 4. Опора 4 выполнена заодно с седлом 7. Прилегающая поверхность ведущего звена 2 к валу 10 имеет с ним жесткую связь. Исходное положение плоских звеньев 1, 2 соответствует их предварительно напряженному состоянию: ведомое звено 1 - растянуто, а ведущее звено 2 - сжато. Напряженное состояние создается усилием, передаваемым валом 10, поэтому отверстие 9 надежно перекрыто упругим поджатием звена 1 к седлу 7. При незначительном угле поворота вала 10 против часовой стрелки происходит изменение знака напряжения в звеньях, ведущее звено 2 сжимает ведомое звено 1, происходит потеря устойчивости ведомого звена 1, левые части звеньев 1, 2 перемещаются вверх. Отверстие 9 открывается. Закрытие отверстия 9 происходит под действием упругих сил звеньев 1, 2 и силы, направленной на реверс вала 10. Анализируя устройства на фиг.4 и фиг.5, видно, что необходимость в опоре, позиция 3, фиг.4, отпала, функцию опоры и направляющей выполняет вал 10.

Конструкция запорного клапана может быть разнообразна: выполнена как одно целое, например из плоского листа, или листа, согнутого на 180° или любой другой угол, иметь несколько ведомых и ведущих ветвей, представлять собой Ш, П, Y, Z, - образные плоские элементы. Звенья 1, 2 могут быть выполнены в виде отдельных частей, соединенных сваркой, клепанием, пайкой и т.д., наиболее технологичными из них будут, выполнены из единого плоского листа. Некоторые варианты конструкции запорного клапана из плоского листа изображены на фиг.6, 7.

Заявляемое запорное устройство по отношению к прототипу имеет следующие преимущества.

1. Имеет малые габариты.

2. Обладает более высоким быстродействием.

3. Является более простым и технологичным, что снижает трудовые и материальные затраты.

4. Запорный клапан автоматически возвращается в исходное положение при снятии усилия управления.

5. Имеет малую подвижную массу при всех прочих равных технических характеристиках.

6. Имеет простую конструкцию.

На данном этапе разработаны рабочие чертежи макета запорного устройства, апробированы варианты механизмов, проверена сопоставимость действительных и расчетных перемещений ведущего и ведомого звеньев.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство SU 1592480 A1, E21B 47/08, 1988.

2. «Брошюра по целостности скважины. Ведущие технологии по разработке нефтяных месторождений. Каротажные кабели» www.sondex.com.

3. Гавриленко Б.А. и др. «Гидравлический привод», М., Машиностроение, 1968, стр.414…437.

4. Авторское свидетельство SU 1739717 A1, F16K 3/28, 14.05.90.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЛОННАЯ ПРУЖИНА И ЗАПОРНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2361132C1 |

| Устройство для управления рабочими органами скважинных приборов | 1989 |

|

SU1701899A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2547674C1 |

| РЕКЛАМНО-ИНФОРМАЦИОННЫЙ СТЕНД | 2004 |

|

RU2267165C1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2015 |

|

RU2578011C1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2559962C1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2560111C1 |

| МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ В КОЛЕБАТЕЛЬНОЕ ДВИЖЕНИЕ ВЕДОМОГО ЗВЕНА | 2012 |

|

RU2520703C2 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2560113C1 |

Группа изобретений относится к области гидроавтоматики и предназначена для использования в машиностроительном гидроприводе. Механизм, преобразующий возвратно-поступательное движение в возвратно-поворотное, содержит опору, связанное с опорой ведомое звено, ведущее звено, соединенное с ведомым звеном, и направляющие. Звенья выполнены в виде гибких тел. Запорное устройство содержит корпус, неподвижное седло с проходными отверстиями, перекрываемыми запорным клапаном, связанным с управляющим элементом с возможностью возвратно-поступательного или возвратно-поворотного движения, и направляющие. Запорный клапан выполнен в виде соединенных ведущего звена и ведомого звена упомянутого механизма. Звенья выполнены в виде гибких тел. Ведущее звено связано с управляющим элементом. Ведомое звено связано с опорой и расположено с возможностью перекрытия проходных отверстий в седле. Группа изобретений направлена на улучшение технических характеристик, на снижение трудовых затрат, на упрощение конструкции. 2 н. и 4 з.п. ф-лы, 11 ил.

1. Механизм, преобразующий возвратно-поступательное движение в возвратно-поворотное, содержащий опору, связанное с опорой ведомое звено, ведущее звено, соединенное с ведомым звеном, направляющие, отличающийся тем, что звенья выполнены в виде гибких тел.

2. Механизм, преобразующий возвратно-поступательное движение в возвратно-поворотное, по п.1, отличающийся тем, что ведущее звено установлено в направляющих, ведомое звено имеет жесткую заделку, направляющие представляют собой жестко закрепленную часть ведомого звена и дополнительно введенную опору, причем звенья обращены друг к другу концами.

3. Механизм, преобразующий возвратно-поступательное движение в возвратно-поворотное, по п.1, отличающийся тем, что звенья выполнены единой цельной деталью и имеют, по крайней мере, по одной ветви.

4. Запорное устройство для трубопроводов, содержащее корпус, неподвижное седло с проходными отверстиями, перекрываемыми запорным клапаном, связанным с управляющим элементом с возможностями возвратно-поступательного или возвратно-поворотного движений, направляющие, отличающееся тем, что запорный клапан выполнен в виде соединенных ведущего звена и ведомого звена механизма по п.1, причем звенья выполнены в виде гибких тел, кроме этого ведущее звено связано с управляющим элементом, а ведомое звено связано с опорой и расположено с возможностью перекрытия проходных отверстий в седле.

5. Запорное устройство для трубопроводов по п.4, отличающееся тем, что опора и седло представляют собой единой целое.

6. Запорное устройство для трубопроводов по п.4, отличающееся тем, что звенья выполнены единой плоской деталью и имеют, по крайней мере, по одной ветви, причем ветви предварительно напряжены: ведомые - растягивающей, а ведущие - сжимающей силами.

| Устройство для измерения профиля скважины | 1989 |

|

SU1686148A1 |

| Устройство для быстродействующей фильтровой направленной защиты трехфазных линий передачи двустороннего питания | 1945 |

|

SU66791A1 |

| РУЛОННАЯ ПРУЖИНА И ЗАПОРНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2361132C1 |

| US 3726313 A, 10.04.1973 | |||

| Подруливающее устройство | 1978 |

|

SU897639A1 |

| FR 2871213 A1, 09.02.2005. | |||

Авторы

Даты

2013-04-27—Публикация

2009-08-06—Подача