Изобретение относится к области неразрушающего контроля и диагностики механического состояния материала и изделий и может быть использовано для прогнозирования прочности и ресурса изделий при их силовом нагружении.

Известен способ неразрушающего контроля качества деталей, заключающийся в том, что подвергают статическому нагружению эталонную деталь за пределами упругости, измеряют параметр ее упругопластического деформирования, по величине указанного параметра аналогично эталонной нагружают контролируемые детали и определяют усталостный параметр их годности. Кроме того, нагружение эталонной детали осуществляют усилием, превышающим в 1,1-1,4 раза величину нагрузки, соответствующей пределу пропорциональности, в качестве параметра упругопластического деформирования определяют ее общую деформацию в направлении приложения нагрузки, а при нагружении деталей определяют значения максимальных статических нагрузок, с учетом которых судят об усталостном параметре годности (пат. РФ №1796985, G01N 3/32. Способ неразрушающего контроля качества деталей / Попов С.И., Двухглавов В.А., Шоташвили Я.М. и др. - приоритет от 24.08.90 г., Бюл. №7, 1993 г.), принятый за аналог.

Недостатком данного способа является невозможность автоматизации процесса получения измерительной информации в процессе диагностирования, поскольку об усталостном параметре годности судят по величине отклонения максимальной статической нагрузки Pmax контролируемой детали от максимальной статической нагрузки эталонной детали. Данный способ обладает низкой достоверностью результатов диагностирования, поскольку усталостный параметр годности эталонной детали является величиной приближенной, а именно с этой величиной производится сравнение контролируемой детали. Кроме того, данный способ не позволяет определять местоположение дефекта.

Наиболее близким к предлагаемому решению является способ прогнозирования прочности материалов и изделий, заключающийся в том, что изделие нагружают до испытательной нагрузки, выдерживают изделие под постоянной испытательной нагрузкой, регистрируют сигналы акустической эмиссии и измеряют их параметры, определяют сумму сигналов акустической эмиссии за время выдержки под постоянной нагрузкой, а о прочности судят по разрушающей нагрузке, которую определяют по измеренным параметрам. Кроме того, определяют сумму сигналов акустической эмиссии на начальном этапе нагружения, составляющем от 50 до 60%, и конечном этапе, составляющем от 80 до 90% от испытательной нагрузки, на начальном этапе выдержки, составляющем от 10 до 30%, и конечном этапе, составляющем от 70 до 80% от интервала выдержки, определяют коэффициент затухания ультразвуковых колебаний в материале изделия на резонансной частоте преобразователя сигналов акустической эмиссии, а разрушающую нагрузку определяют с учетом измеренных параметров (авт.свид. №1698748, G01N 29/14. Способ прогнозирования прочности материалов и изделий / Надолинный Б.А. - Бюл. №46, 1991 г.), принятый за прототип.

Недостатком данного способа является невысокая достоверность прогнозирования несущей способности изделий, поскольку для определения разрушающей нагрузки измеряют суммарный счет сигналов акустической эмиссии, который является нестабильным параметром и может изменяться от изделия к изделию в больших пределах. Кроме того, данный способ не позволяет определять зону разрушения.

При разработке заявляемого способа прогноза остаточного ресурса металлических изделий была поставлена задача повышения надежности и достоверности определения остаточного ресурса.

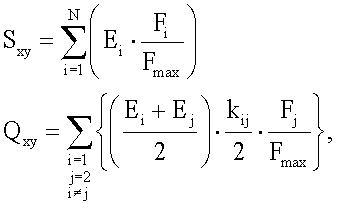

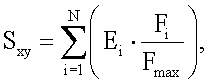

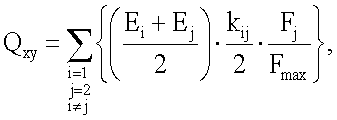

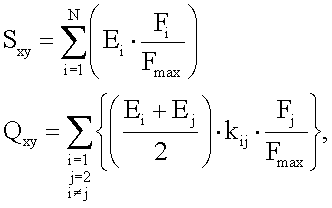

Поставленная задача решается за счет того, что в предлагаемом способе прогноза остаточного ресурса металлических изделий, заключающемся в том, что на изделие устанавливают акустические преобразователи, изделие нагружают до испытательной нагрузки, выдерживают изделие под постоянной испытательной нагрузкой, регистрируют сигналы акустической эмиссии, измеряют их параметры, вычисляют по ним спектр акустических сигналов, осуществляют регистрацию времени прихода сигналов на акустические преобразователи, вычисление по нему координат развивающихся дефектов, изделие разбивают на n секторов, содержащих не менее трех акустических преобразователей, в каждом из которых дополнительно устанавливают тензодатчик, изделие нагружают статической нагрузкой, превышающей рабочую на (20-25) %, локализуют сигналы акустической эмиссии в каждом секторе и для каждого из локализованных источников определяют интегральные характеристики по формулам

где Sxy - интегральная характеристика энергии источника сигнала акустической эмиссии;

Qxy - интегральная характеристика корреляции х-го источника сигнала акустической эмиссии в y-м секторе изделия;

EiEj - относительная энергия /-го и j-го сигнала акустической эмиссии, приведенная к пороговому значению энергии, установленному для данного типа деталей в данном секторе;

Fmax - максимальная нагрузка в ходе однократного нагружения изделия;

N - число сигналов акустической эмиссии в источнике;

Кij - коэффициент корреляции между сигналами акустической эмиссии i и j;

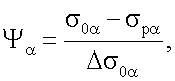

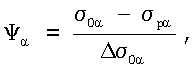

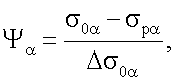

Fi, Fj - нагрузки, при которых зарегистрированы i-й и j-й сигналы акустической эмиссии, численные значения интегральных характеристик для каждого источника акустической эмиссии идентифицируют как незначительные, малозначительные или критические, а затем определяют диапазоны отклонений напряжений в местах расположения тензодатчиков по формуле

где α - номер сектора, в котором установлен тензодатчик;

σpα - напряжение на контролируемом изделии в секторе α;

σ0α - среднее значение напряжений в секторе α на бездефектных изделиях;

Δσ0α - доверительный интервал напряжения для тензодатчика, установленного на фиксированном месте в секторе α изделия, и по величине интегральных характеристик Sxy и Qxy, отклонения напряжений Ψα для соответствующей зоны определяют степень поврежденности, по которой судят об остаточном сроке эксплуатации.

Предложенный способ осуществляется следующим образом. Сначала выбирается не менее 10 годных изделий, каждое из которых также разбивается на n секторов и в каждый сектор устанавливается тензодатчик. Затем осуществляется нагружение данных изделий нагрузкой, превышающей на (20-25) % рабочую нагрузку и имитирующей максимальную статическую нагрузку изделия в процессе эксплуатации. При этом осуществляется измерение деформаций, определение их средних значений σ0α и отклонений от средних значений или доверительный интервал Δσ0α. Кроме того, экспериментальным путем определяется среднее значение максимальной энергии, фиксируемой датчиками акустической эмиссии, эквивалентной заданной максимально допустимой площади локальных динамических изменений структуры материала изделия на заданном расстоянии.

На следующем этапе осуществляется переход на испытываемое изделие. При этом производится разбивка металлического изделия на n секторов. Затем в каждый сектор устанавливаются не менее трех акустических преобразователей, образующих пьезоантенну, и один тензодатчик. После этого осуществляется калибровка изделия, в процессе которой проводится измерение скорости звука С в металлическом изделии

где a - расстояние между акустическим преобразователем, работающим в режиме излучения, и акустическим преобразователем, работающим в режиме приема; t - время прохождения акустического сигнала от преобразователя, работающего в режиме излучения, до преобразователя, работающего в режиме приема.

Затем осуществляется нагружение конструкции нагрузкой до величины, превышающей рабочую нагрузку на (20-25) %. В процессе нагружения осуществляется регистрация сигналов акустической эмиссии, расчет энергии и определение времен прихода сигналов на акустические преобразователи. При этом регистрируются только те сигналы, энергия которых превышает заданный порог чувствительности по энергии, соответствующей максимальной допустимой величине необратимых локальных динамических изменений структуры в каждой зоне. Кроме того, производится запись информации о деформациях в каждом секторе в местах наклейки тензодатчиков.

На следующем этапе осуществляется расчет координат источников сигналов акустической эмиссии по разности времен их прихода на акустические преобразователи [Серьезнов А.Н., Степанова Л.Н., Муравьев В.В. и др. Диагностика объектов транспорта методом акустической эмиссии. - М.: Машиностроение, 2004-368 с.]. После расчета координат источников сигналов акустической эмиссии проводится пространственная кластеризация сигналов по координатам [Степанова Л.Н., Кареев А.Е. Разработка метода динамической кластеризации сигналов акустической эмиссии для повышения точности их локализации //Контроль. Диагностика. 2003. №6. с.15-21].

Далее, в каждом идентифицированном кластере определяется интегральный энергетический параметр Sxy, наиболее полно характеризующий энергию разрушения в каждом единичном источнике по формуле

где Еi - относительная энергия i-го сигнала акустической эмиссии, приведенная к пороговому значению энергии, установленному для данного типа деталей в данном секторе;

Fi и Fmax - соответственно нагрузка, зарегистрированная в момент приема i-го сигнала и максимальная нагрузка в ходе однократного нагружения изделия;

N - число сигналов акустической эмиссии в источнике.

Затем определяют значение интегрального корреляционного критерия Qxy по следующей формуле:

где Ej - относительная энергия j-го сигнала акустической эмиссии, приведенная к пороговому значению энергии, установленному для данного типа деталей в данном секторе;

Fj и Fmax - соответственно нагрузка, зарегистрированная в момент приема j-го сигнала и максимальная нагрузка в ходе однократного нагружения изделия;

Qxy - интегральная характеристика корреляции х-го источника сигнала акустической эмиссии в y-м секторе изделия;

N - число сигналов акустической эмиссии в источнике;

Кij - коэффициент корреляции между сигналами акустической эмиссии i и j.

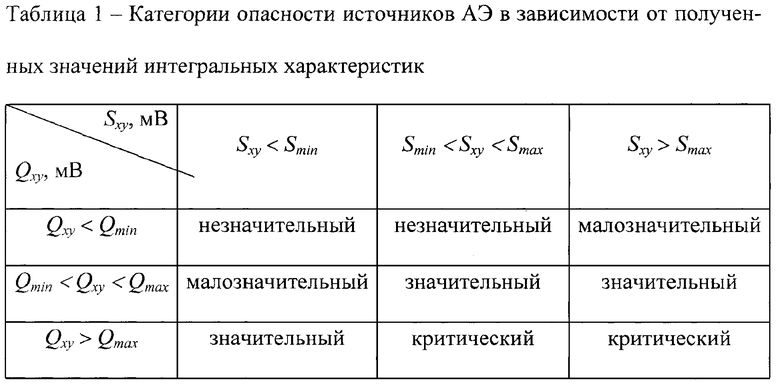

Интегральные критерии определяются для всех зафиксированных источников акустической эмиссии, а о степени поврежденности объекта и, следовательно, о возможности и времени его дальнейшей эксплуатации судят по дефекту, имеющему наибольшие интегральные характеристики в соответствии с табл.1.

На следующем этапе определяется отклонение напряжений от средних значений для каждого сектора изделия по формуле

а степень дефектности участка по отклонению деформаций определяют в соответствии с табл.2.

Категории опасности изделия, определенные по результатам

тензометрических измерений напряжений в детали в зависимости от значения критерия отклонения напряжений σ0-σi/Δσ0

Полученное численное значение отклонения напряжений, зафиксированное каждым тензодатчиком, дополнительно характеризует перераспределение напряжений на участке диагностирования, и в зависимости от величины ψα источнику присваивается соответствующий критерий опасности и определяется назначенное время эксплуатации до следующего контроля.

В случае попадания интегральных характеристик, полученных после обработки сигналов акустической эмиссии и напряжений, полученных с тензодатчиков при контроле испытываемых изделий, в соответствующие диапазоны, источнику присваивается наиболее значительный критерий опасности и определяется назначенное время эксплуатации до следующего контроля.

Если дефект зафиксирован только одним методом диагностики, а его наличие подтверждают другие, методы неразрушающего контроля, то неподтвержденному дефекту присваиваются степень опасности на один ранг ниже и соответствующий срок остаточной эксплуатации.

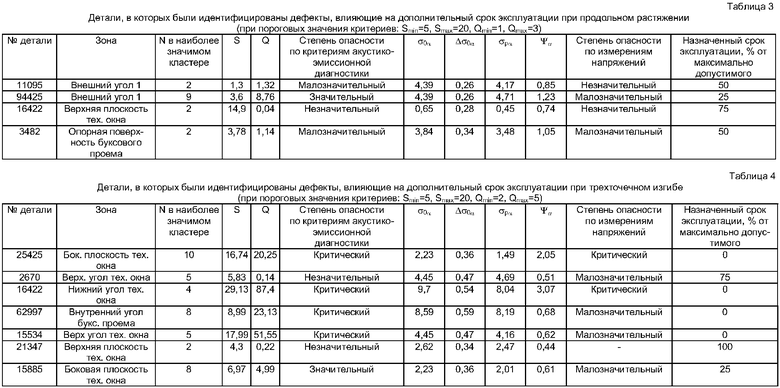

Способ был опробован на литых деталях - 20 боковых рамах грузовых вагонов. Для деталей данного типа было установлено минимальное пороговое значение фиксации энергии акустической эмиссии, соответствующее приращению трещины на площадь 0,1 мм2. Каждую деталь нагружали двумя видами нагрузки: продольное растяжение и трехточечный изгиб, в 9 деталях отклонений от нормы обнаружено не было при обоих видах нагружения. В 4 деталях были идентифицированы дефекты при продольном нагружении, результаты испытаний приведены в табл.3. В 7 деталях были идентифицированы дефекты при трехточечном изгибе, критерии дефектности этих деталей приведены в табл.4.

После испытаний детали, допущенные к дальнейшей эксплуатации, были использованы по назначению в течение назначенного по результатам прогнозирования срока.

Предложенный способ имеет преимущество по сравнению с прототипом, заключающееся в том, что позволяет осуществлять прогнозирование ресурса конкретного металлического изделия на каждом его участке для его последующего использования при эксплуатационных нагрузках, существенно меньших по сравнению с разрушающей нагрузкой. Способ не требует предварительных испытаний изделий до нагрузок, приводящих к разрушению объекта диагностирования. Способ осуществляет прогнозирование ресурса изделия с использованием двух разных методов и средств неразрушающего контроля, что позволяет повысить вероятность выявления участков с развивающимися дефектами, приводящими к разрушению изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448343C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ДЕФЕКТОВ В КОМПОЗИЦИОННЫХ КОНСТРУКЦИЯХ НА ОСНОВЕ УГЛЕПЛАСТИКА | 2017 |

|

RU2674573C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391656C2 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431139C1 |

| Способ прогнозирования прочности материалов и изделий | 1989 |

|

SU1698748A1 |

Использование: для прогнозирования остаточного ресурса металлических изделий. Сущность изобретения заключается в том, что на изделие устанавливают акустические преобразователи, изделие нагружают до испытательной нагрузки, выдерживают изделие под постоянной испытательной нагрузкой, регистрируют сигналы акустической эмиссии, измеряют их параметры, вычисляют по ним спектр акустических сигналов, осуществляют регистрацию времени прихода сигналов на акустические преобразователи и вычисление по нему координат развивающихся дефектов, при этом изделие разбивают на n секторов, содержащих не менее трех акустических преобразователей, в каждом из которых дополнительно устанавливают тензодатчик, изделие нагружают статической нагрузкой, превышающей рабочую на (20-25) %, локализуют сигналы акустической эмиссии в каждом секторе и для каждого из локализованных источников определяют интегральные характеристики: Sxy - интегральная характеристика энергии источника сигнала акустической эмиссиии и Qxy - интегральная характеристика корреляции х-го источника сигнала акустической эмиссии в у-м секторе изделия, после чего определяют диапазоны отклонений напряжений в местах расположения тензодатчиков Ψα и по величине интегральных характеристик Sxy, Qxy, отклонения напряжений Ψα для соответствующей зоны определяют степень поврежденности, по которой судят об остаточном сроке эксплуатации. Технический результат: повышение надежности и достоверности определения остаточного ресурса. 4 табл.

Способ прогнозирования остаточного ресурса металлических изделий, заключающийся в том, что на изделие устанавливают акустические преобразователи, изделие нагружают до испытательной нагрузки, выдерживают изделие под постоянной испытательной нагрузкой, регистрируют сигналы акустической эмиссии, измеряют их параметры, вычисляют по ним спектр акустических сигналов, осуществляют регистрацию времени прихода сигналов на акустические преобразователи и вычисление по нему координат развивающихся дефектов, отличающийся тем, что изделие разбивают на n секторов, содержащих не менее трех акустических преобразователей, в каждом из которых дополнительно устанавливают тензодатчик, изделие нагружают статической нагрузкой, превышающей рабочую на 20-25%, локализуют сигналы акустической эмиссии в каждом секторе и для каждого из локализованных источников определяют интегральные характеристики по формулам

где Sxy - интегральная характеристика энергии источника сигнала акустической эмиссии;

Qxy - интегральная характеристика корреляции х-го источника сигнала акустической эмиссии в у-м секторе изделия;

Еi, Ej - энергия i-го и j-го сигналов акустической эмиссии, приведенная к пороговому значению энергии, установленному для данного типа деталей в данном секторе;

Fmax - максимальная нагрузка в ходе однократного нагружения изделия;

N - число сигналов акустической эмиссии в источнике;

Кij - коэффициент корреляции между сигналами акустической эмиссии i и j;

Fi, Fj - нагрузки, при которых зарегистрированы i-й и j-й сигналы акустической эмиссии,

численные значения интегральных характеристик для каждого источника акустической эмиссии идентифицируют как незначительные, малозначительные или критические, а затем определяют диапазоны отклонений напряжений в местах расположения тензодатчиков по формуле

где α - номер сектора, в котором установлен тензодатчик;

σpα - напряжение на контролируемом изделии в секторе α;

σ0α - среднее значение напряжений в секторе α на бездефектных изделиях;

Δσ0α - доверительный интервал напряжения для тензодатчика, установленного на фиксированном месте в секторе α изделия, и по величине интегральных характеристик Sxy, Qxy, отклонения напряжений Ψα для соответствующей зоны определяют степень поврежденности, по которой судят об остаточном сроке эксплуатации.

| Способ определения остаточного ресурса работы подшипникового узла | 1987 |

|

SU1552043A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА НАГРУЖЕННОГО МАТЕРИАЛА | 1992 |

|

RU2037804C1 |

| Способ контроля ресурса изделий из жаропрочных естественных композитов, работающих в условиях термоциклирования | 1989 |

|

SU1668935A1 |

| Способ прогнозирования прочности материалов и изделий | 1989 |

|

SU1698748A1 |

| JP 2005125480 A, 19.05.2005 | |||

| JP 62282258 A, 08.12.1987. | |||

Авторы

Даты

2009-07-10—Публикация

2007-04-02—Подача