Изобретение относится к неразрушающему контролю колец подшипников буксового узла железнодорожного транспортного средства с использованием метода акустической эмиссии.

Известен способ диагностирования конструкций, включающий регистрацию широкополосных акустических сигналов и их волновой формы, оцифровку волновой формы акустических сигналов, вычисление по ней спектра акустических сигналов, их предварительную обработку, фильтрацию помех, регистрацию времени прихода акустических сигналов и вычисление по нему координат их источников, анализ параметров акустических сигналов и оценку степени опасности источников этих сигналов как потенциальных дефектов диагностируемой конструкции. Кроме того, регистрацию времени прихода акустических сигналов и определение по нему координат их источников производят по частоте дискретизации быстродействующих аналого-цифровых преобразователей, которую синхронизируют по всем приемным каналам системы, а фильтрацию помех, анализ параметров акустических сигналов и оценку степени опасности источников этих сигналов дополнительно производят по вычисленным спектрам акустических сигналов с учетом одновременно вычисляемых координат их источников, причем операции вычисления спектра акустических сигналов, вычисления координат их источников, предварительной обработки акустических сигналов, фильтрации помех, анализа параметров акустических сигналов и оценки степени опасности источников акустических сигналов выполняют параллельно на распределенных по локально-вычислительной сети процессорах многоканальных модулей регистрации и предварительной обработки акустических сигналов и модулей анализа акустических сигналов под управлением операционной системы реального времени (патент РФ. № 2141655, МПК 6 G01N 29/14, приоритет от 24.11.98 г., БИ № 32, 1999 г., принятый за аналог).

Недостатком данного способа является следующее обстоятельство. Способ предусматривает регистрацию и цифровую обработку широкополосных акустических импульсов в реальном времени. Он совмещает возможности анализа традиционных параметров акустической эмиссии и определения координат дефектов с анализом формы и спектра импульсов и обеспечивает выполнение операций предварительной обработки и критериального анализа акустической информации в режиме экспресс-анализа, т.е. непосредственно в ходе проведения акустико-эмиссионного контроля. Однако данный способ может быть реализован только при небольшой скорости счета. Если же поток регистрируемых сигналов большой, что встречается часто при акустико-эмиссионной диагностике металлических конструкций, то данный способ не реализуем непосредственно в ходе проведения эксперимента.

Известно многоканальное акустико-эмиссионное устройство для контроля изделий, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, пикового детектора, а также содержит цифроаналоговый преобразователь, компаратор, оперативное запоминающее устройство, шину компьютера, последовательно соединенные коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов. Кроме того, в устройстве выход аналого-цифрового преобразователя подключен к входу первого цифрового мультиплексора, управляющий вход которого соединен с первым выходом устройства управления, выходы первого цифрового мультиплексора подключены к двум оперативным запоминающим устройствам, выходы которых соединены с входами второго цифрового мультиплексора, а управляющие входы оперативных запоминающих устройств объединены и подключены ко второму выходу устройства управления, третий выход устройства управления подключен к управляющему входу второго цифрового мультиплексора, а в каждом канале выход пикового детектора соединен с неинвертирующим входом компаратора, а к инвертирующему входу компаратора каждого канала подключен выход цифроаналогового преобразователя, входы цифроаналоговых преобразователей объединены и соединены с первым выходом микропроцессора, выходы компараторов соединены с входами микропроцессора, шина ввода-вывода которого соединена с первой шиной ввода-вывода устройства управления, вторая шина ввода-вывода устройства управления объединена с выходной шиной второго мультиплексора и соединена с шиной компьютера (патент РФ № 2300761, МПК G01N 20/04, приоритет от 21.10.2001 г., БИ № 16, 2007 г., принятый за аналог).

К недостаткам данного устройства относится отсутствие автоматической калибровки, которая позволяет определять диаметр кольца подшипника, поскольку по диаметру кольца выбирается необходимая нагрузка. Кроме того, в данном устройстве невозможно осуществлять отбраковку колец подшипников, так как не обеспечивается определение превышения порогового уровня по скорости счета и амплитуде регистрируемых сигналов акустической эмиссии.

Наиболее близким к предлагаемому решению является способ акустико-эмиссионного контроля колец подшипников буксового узла, заключающийся в том, что на кольцо подшипника устанавливают акустические преобразователи, нагружают кольцо подшипника сжимающей монотонно увеличивающейся механической нагрузкой, измеряют величину механической нагрузки в зависимости от времени и регистрируют сигналы акустической эмиссии, осуществляют их оцифровку, предварительную обработку, фильтрацию помех, регистрацию времени прихода сигналов акустической эмиссии и определение по ним координат развивающихся дефектов и значения коэффициента К, характеризующего скорость изменения активности сигналов акустической эмиссии, после чего осуществляют два аналогичных нагружения кольца, предварительно повернув его вокруг оси на 30° и при превышении коэффициентом К критического значения Kкр, кольцо бракуют (Бехер С.А., Тенитилов Е.С. Зависимость числа импульсов АЭ при механических испытаниях колец подшипников буксового узла. - Дефектоскопия. - 2006. - № 8. - С.54-62, принятый за прототип).

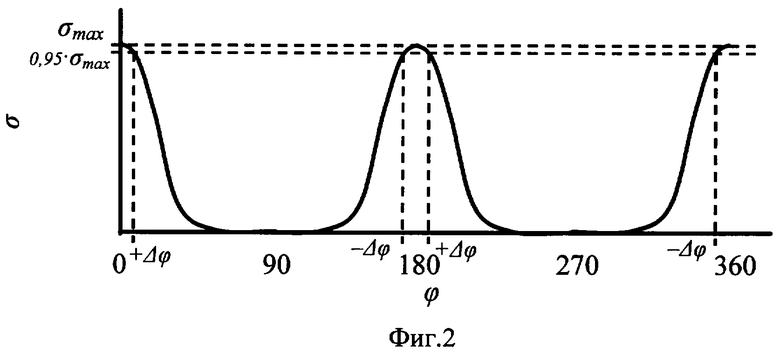

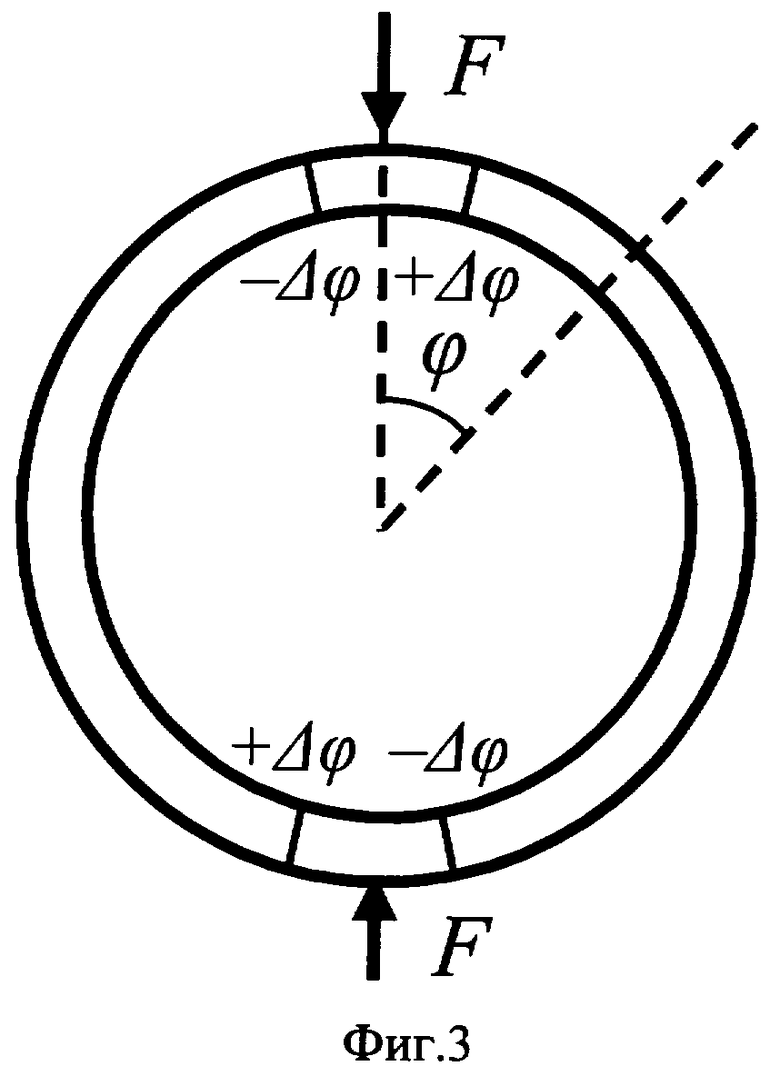

К недостаткам рассмотренного способа относится то, что кольцо нагружается в дискретном числе точек. Небольшое число дискретных точек связано с большим углом поворота кольца и может привести к пропуску дефектов. Увеличение числа дискретных точек приложения силы приводит к уменьшению угла поворота и к уменьшению вероятности пропуска дефектов. Однако при этом увеличивается время контроля. Кроме того, активность источников сигналов акустической эмиссии существенно зависит от величины максимальных растягивающих напряжений, возникающих в материале кольца подшипника при его нагружении. Следовательно, для обеспечения одинаковой вероятности выявления дефектов во всем объеме кольца подшипника необходимо при нагружениях обеспечить равные величины напряжений во всем его материале. Распределение механических напряжений в кольце подшипника является существенно неравномерным с локальными максимумами растягивающих напряжений на внутренней стороне кольца под углами φ=0° и φ=180° к точкам приложения нагрузки. При этом напряжения, необходимые для того, чтобы дефекты себя акустически проявили, реализуются только в секторах от -Δφ до Δφ и от (180°-Δφ) до (180°+Δφ).

Таким образом, в известном способе достоверность результатов контроля низкая, поскольку практически невозможно обеспечить равномерную чувствительность, а следовательно, вероятность выявления дефектов по окружности кольца подшипника.

Наиболее близким по технической сущности является многоканальное акустико-эмиссионное устройство для диагностирования колесных пар железнодорожного подвижного состава, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя и предварительного усилителя, фильтра, программируемого основного усилителя, аналого-цифрового преобразователя, а также содержит генератор калибровочных импульсов и последовательно соединенные оперативное запоминающее устройство, устройство управления, выход которого соединен с шиной компьютера, которая, в свою очередь, соединена с центральным процессором компьютера, два ключа, причем первый вход первого ключа соединен и выходом акустического преобразователя, а второй вход первого ключа соединен со вторым входом второго ключа и входом двухпозиционного ключа, первый вход второго ключа соединен с выходом предварительного усилителя, с выхода предварительного усилителя через замкнутые второй и двухпозиционный ключи сигналы акустической эмиссии поступают на вход фильтра, при этом первый выход двухпозиционного ключа соединен с последовательно соединенными фильтром, программируемым основным усилителем, аналого-цифровым преобразователем, выход которого соединен со входом цифрового мультиплексора, а второй выход двухпозиционного ключа соединен с выходом генератора калибровочных импульсов, вход которого соединен с первым выходом устройства управления. Кроме того, выход программируемого усилителя соединен с узкополосным перестраиваемым фильтром, выход которого соединен со входом компаратора, выход которого соединен с соответствующим входом счетчика времени прихода, выход которого двунаправленной шиной соединен со вторым входом устройства управления, а управляющие входы двухпозиционных ключей объединены и соединены с третьим управляющим входом устройства управления, а управляющие входы программируемых усилителей объединены и соединены с четвертым входом устройства управления (см. патент РФ № 2296320, МПК G01N 29/04, приоритет от 07.09.2005 г., БИ № 9, 2007 г., принятый за прототип).

К числу основных недостатков данного устройства следует отнести низкие быстродействие и достоверность контроля, так как в прототипе отсутствует автоматическое определение превышения порогового уровня по скорости счета и амплитуде сигналов акустической эмиссии. Это не позволяет обнаруживать дефекты в реальном режиме времени при проведении контроля колец подшипников.

При разработке заявляемого акустико-эмиссионного способа диагностирования колец подшипников буксового узла железнодорожного транспортного средства и устройства для его осуществления была поставлена задача по повышению достоверности контроля и увеличению быстродействия.

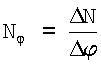

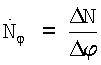

Поставленная задача решается за счет того, что в предлагаемом акустико-эмиссионном способе диагностирования колец подшипников буксового узла железнодорожного транспортного средства, заключающемся в том, что на кольцо подшипника устанавливают акустические преобразователи, механически нагружают кольцо подшипника и одновременно регистрируют акустическими преобразователями сигналы акустической эмиссии, осуществляют их оцифровку, предварительную обработку, фильтрацию помех, регистрацию времени прихода сигналов акустической эмиссии и определение по ним координат развивающихся дефектов, при достижении максимальной нагрузки непрерывно осуществляют поворот кольца подшипника на угол 180° и регистрацию сигналов акустической эмиссии осуществляют с учетом угла поворота кольца, определяют при этом параметр браковки  ,

,

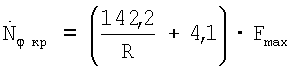

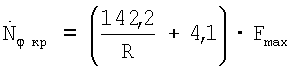

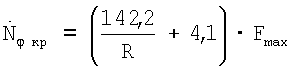

где ΔN - число сигналов акустической эмиссии; Δφ - угол поворота кольца, который сравнивают с критическим значением для данного типа и размера кольца, определяемым из выражения:

,

,

где Fmax - максимальная испытательная нагрузка, кН; R - внешний радиус кольца, мм,

и при превышении данным параметром браковки критического значения кольцо бракуют.

Поставленная задача решается также за счет того, что многоканальное акустико-эмиссионное устройство для диагностирования колец подшипников буксового узла железнодорожного транспортного средства, состоящее из n каналов, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, программируемого основного усилителя, аналого-цифрового преобразователя, выход которого соединен с соответствующим входом цифрового мультиплексора, выход которого соединен со входом оперативного запоминающего устройства, а также содержит генератор калибровочных импульсов и последовательно соединенные оперативное запоминающее устройство, устройство управления, выход которого соединен с шиной компьютера, которая, в свою очередь, соединена с центральным процессором компьютера, два ключа, причем первый вход первого ключа соединен с выходом акустического преобразователя, а второй вход первого ключа соединен со вторым входом второго ключа и входом двухпозиционного ключа, первый вход второго ключа соединен с выходом предварительного усилителя, с выхода предварительного усилителя через замкнутые второй и двухпозиционный ключи сигналы акустической эмиссии поступают на вход фильтра, при этом первый выход двухпозиционного ключа соединен с последовательно соединенными фильтром, программируемым основным усилителем, аналого-цифровым преобразователем, выход которого соединен со входом цифрового мультиплексора, а второй выход двухпозиционного ключа соединен с выходом генератора калибровочных импульсов, вход которого соединен с первым выходом устройства управления, а управляющие входы двухпозиционных ключей объединены и соединены со вторым выходом устройства управления, а управляющие входы программируемых усилителей объединены и соединены с третьим выходом устройства управления, снабжено блоком определения дефекта, состоящим из последовательно соединенных детектора электрических сигналов, аналогового интегратора, аналогового сумматора, компаратора, цифроаналогового преобразователя, при этом детектор соединен в каждом канале с выходом программируемого усилителя, а выход аналогового интегратора соединен с соответствующим входом аналогового сумматора, выход которого подключен к неинвертирующему входу компаратора, а инвертирующий вход компаратора соединен с выходом цифроаналогового преобразователя, вход которого соединен с четвертым выходом устройства управления, а выход компаратора соединен с первым входом устройства управления, соединенного шиной PCI BUS с центральным процессором, и блоком управления нагружением, состоящим из устройства сопряжения с шиной USB, микропроцессора блока управления нагружением, аналого-цифрового преобразователя сигнала датчика нагрузки, устройства управления электрогидравлическими кранами, оперативного запоминающего устройства и аналого-цифрового преобразователя угла поворота, при этом шина USB соединена с входом устройства сопряжения, выход которого двунаправленной шиной соединен с первым входом микропроцессора блока управления нагружением, второй его вход соединен с выходом аналого-цифрового преобразователя сигнала датчика нагрузки, вход которого соединен с датчиком нагрузки, первый выход микропроцессора соединен со входом устройства управления, первый и второй выходы которого соединены с двумя электрогидравлическими кранами, соответственно управления цилиндром нагружения и приводом поворота кольца, выход первого крана соединен с цилиндром нагружения, а второго крана - с приводом поворота кольца, а второй выход микропроцессора двунаправленной шиной соединен с входом оперативного запоминающего устройства блока управления нагружением, а третий вход микропроцессора соединен с выходом аналого-цифрового преобразователя угла поворота, вход которого соединен с датчиком угла поворота.

Предлагаемая система по сравнению с существующими акустико-эмиссионными системами (Серьезнов А.Н., Степанова Л.Н., Муравьев В.В. и др. Диагностика объектов транспорта методом акустической эмиссии. / Под ред. Л.Н.Степановой, В.В.Муравьева. - М. Машиностроение, 2004, С.24-42) позволяет осуществлять автоматическую отбраковку дефектных колец подшипников за счет того, что уровни сигналов на выходе интеграторов каждого канала пропорциональны скорости счета и амплитуде сигнала акустической эмиссии. В случае превышения суммарного уровня со всех каналов с выхода аналогового сумматора некоторого заданного порога, который определяется размером кольца и нагрузкой, производится его браковка и остановка нагружения.

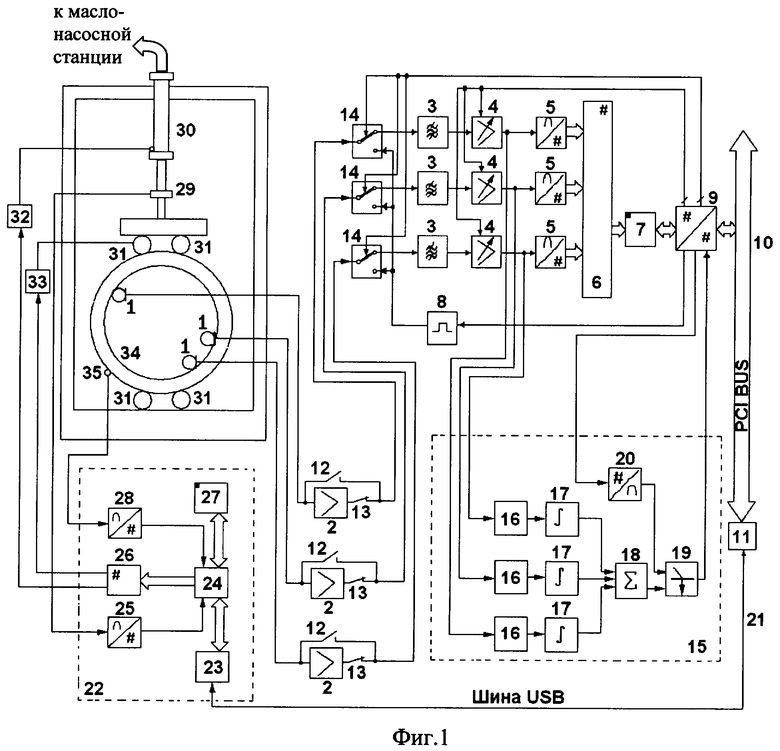

На фиг.1 приведена функциональная схема устройства, реализующего акустико-эмиссионный способ диагностирования колец подшипников буксового узла железнодорожного транспортного средства. На фиг.2 приведена зависимость растягивающих напряжений на внутренней поверхности кольца подшипника от угла φ. На фиг.3 показано расположение угла φ на кольце подшипника относительно точек приложения нагрузки F.

Устройство, реализующее акустико-эмиссионный способ диагностирования колец подшипников буксового узла железнодорожного транспортного средства (фиг.1), содержит:

1 - преобразователь акустической эмиссии;

2 - предварительный усилитель;

3 - полосовой фильтр;

4 - нормирующий усилитель;

5 - аналого-цифровой преобразователь акустико-эмиссионной системы;

6 - цифровой мультиплексор;

7 - оперативное запоминающее устройство акустико-эмиссионной системы;

8 - генератор калибровочный импульсов;

9 - устройство управления акустико-эмиссионной системы;

10 - шина PCI BUS;

11 - центральный процессор компьютера;

12, 13, 14 - ключи;

15 - блок определения дефекта;

16 - детектор электрических сигналов;

17 - аналоговый интегратор;

18 - аналоговый сумматор;

19 - компаратор;

20 - цифроаналоговый преобразователь;

21 - шина USB;

22 - блок управления нагружением;

23 - устройство сопряжения с шиной USB;

24 - микропроцессор блока управления нагружением;

25 - аналого-цифровой преобразователь сигнала датчика нагрузки;

26 - устройство управления электрогидравлическими кранами;

27 - оперативное запоминающее устройство блока управления нагружением;

28 - аналого-цифровой преобразователь угла поворота;

29 - датчик нагрузки;

30 - цилиндр нагружения;

31 - привод поворота кольца;

32 - электрогидравлический кран управления цилиндром нагружения;

33 - электрогидравлический кран управления приводом поворота кольца;

34 - кольцо подшипника;

35 - датчик угла поворота.

Практическое исполнение предлагаемого устройства, реализующего акустико-эмиссионный способ диагностирования колец подшипников буксового узла железнодорожного транспортного средства, выполняется по известным схемам с использованием следующих компонентов:

- компаратор выполнен на микросхеме LM 311;

- полосовые фильтры выполнены по двухзвенной схеме активных фильтров второго порядка на операционных усилителях МС 33282 фирмы «Motorola». Пример реализации приведен в книге: Гутников B.C. Интегральная электроника в измерительных устройствах. - Л.: Энергоатомиздат.- 1988. - С.105. - рис.3.8,б;

- устройство управления акустико-эмиссионной системы и цифровой мультиплексор выполнены на программируемой логической интегральной схеме ПЛИС фирмы «Altera» EPF10K10TC;

- оперативное запоминающее устройство (ОЗУ) акустико-эмиссионной системы выполнено на микросхемах статического ОЗУ AS7C1026;

- оперативное запоминающее устройство (ОЗУ) блока управления нагружением выполнено на микросхемах статического ОЗУ UMC62256;

- цифроаналоговый преобразователь реализован на микросхеме AD7943;

- микропроцессор блока управления нагруженном реализован на микросхеме AT89S8253 фирмы «Atmel»;

- аналого-цифровой преобразователь сигналов акустической эмиссии выполнен на микросхеме AD9220 AR;

- пример реализации формирователя калибровочных импульсов приведен в книге: «Диагностика объектов транспорта методом акустической эмиссии». / Под ред. Л.Н.Степановой, В.В.Муравьева. - М.: Машиностроение - 2004. - С.55-56. рис.3.6);

- генератор калибровочных импульсов выполнен по схеме одновибратора. Пример его реализации приведен в книге: Гутников B.C. Интегральная электроника в измерительных устройствах. - Л.: Энергоатомиздат, Ленинградское отделение. - 1988. - С.159, рис.5.10,а);

- нормирующий усилитель выполнен на операционных усилителях AD8138, МС 33282 и цифроаналоговом преобразователе AD 7943. пример реализации приведен в книге: Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение. - 1988. - С.235, рис.9.4,б;

- аналого-цифровой преобразователь угла поворота и аналого-цифровой преобразователь сигнала датчика нагрузки собраны на микросхеме AD7495;

- устройство сопряжения с шиной USB выполнено на микросхеме FT245BM;

- устройство управления электрогидравлическими кранами и часть устройства сопряжения с шиной USB собраны на микросхеме EPM7192QC160;

- детекторы выполнены по схеме выпрямителей на операционных усилителях МС 33272. Пример реализации приведен в книге: Гутников B.C. Интегральная электроника в измерительных устройствах. - Л.: Энергоатомиздат, Ленинградское отделение. - 1988. - С.118, рис.4.1,6;

- интеграторы выполнены по примеру реализации, приведенному в книге: Гутников B.C. Интегральная электроника в измерительных устройствах. - Л.: Энергоатомиздат, Ленинградское отделение. - 1988. - С.94, рис.3.4,а.

Информация о микросхемах находится в следующих книгах:

- ПЛИС фирмы ALTERA: проектирование устройств обработки сигналов - М., ДОДЭКА, 2000, С.18;

- Интернет-сайты фирмы Texas Instruments - www.ti.com, фирмы Motorola - www.moto.com, фирмы Altera - www.altera.com, фирмы «Atmel» - www.atmel.com, фирмы Analog Devices - www.analog.com.

Многоканальное акустико-эмиссионное устройство для диагностики колец подшипника содержит 3 канала, каждый из которых состоит из последовательно соединенных акустического преобразователя 1, предварительного усилителя 2, фильтра 3, программируемого основного усилителя 4, аналого-цифрового преобразователя 5, выход которого соединен с соответствующим входом цифрового мультиплексора 6, выход которого соединен с входом оперативного запоминающего устройства 7, генератор калибровочных импульсов 8, последовательно соединенный с оперативным запоминающим устройством 7 и устройство управления 9, выход которого соединен с шиной компьютера 10, которая, в свою очередь, соединена с центральным процессором 11 компьютера, два ключа, причем первый вход первого ключа 12 соединен с выходом акустического преобразователя 1, а второй вход первого ключа 12 соединен со вторым входом второго ключа 13 и входом двухпозиционного ключа 14, первый вход второго ключа 13 соединен с выходом предварительного усилителя 2, с выхода предварительного усилителя 2 через замкнутые второй 13 и двухпозиционный 14 ключи сигналы акустической эмиссии поступают на вход фильтра 3, при этом первый выход двухпозиционного ключа 14 соединен с последовательно соединенными фильтром 3, программируемым основным усилителем 4, аналого-цифровым преобразователем 5, выход которого соединен со входом цифрового мультиплексора 6, а второй выход двухпозиционного ключа 14 соединен с выходом генератора калибровочных импульсов 8, вход которого соединен с первым выходом устройства управления 9, а управляющие входы двухпозиционных ключей 14 объединены и соединены со вторым выходом устройства управлении 9, а управляющие входы программируемых усилителей 4 объединены и соединены с третьим выходом устройства управления 9. Кроме того, устройство содержит блок определения дефекта 15, состоящий из детектора электрических сигналов 16, аналогового интегратора 17, аналогового сумматора 18, компаратора 19, цифроаналогового преобразователя 20, при этом детектор 16 соединен в каждом канале с выходом программируемого усилителя 4, а выход аналогового интегратора 17 - с соответствующим входом аналогового сумматора 18, выход которого подключен к неинвертирующему входу компаратора 19, а инвертирующий вход компаратора 19 соединен с выходом цифроаналогового преобразователя 20, вход которого соединен с четвертым выходом устройства управления 9, а выход компаратора 19 соединен с первым входом устройства управления 9, соединенного шиной USB 21 с центральным процессором 11 компьютера и вторым блоком управления нагруженном 22, состоящим из устройства сопряжения с шиной USB 23, микропроцессора блока управления нагружением 24, аналого-цифрового преобразователя сигнала датчика нагрузки 25, устройства управления электрогидравлическими кранами 26, оперативного запоминающего устройства блока управления нагружением 27, аналого-цифрового преобразователя угла поворота 28, при этом шина USB 21 соединена с входом устройства сопряжения 23, выход которого двунаправленной шиной соединен с первым входом микропроцессора 24, второй его вход соединен с выходом аналого-цифрового преобразователя сигнала датчика нагрузки 25, вход которого соединен с датчиком нагрузки 29, первый выход микропроцессора 24 соединен со входом устройства управления 9, первый и второй выходы которого соединены с двумя электрогидравлическими кранами соответственно управления цилиндром нагружения 30 и приводом поворота кольца 31, выход первого электрогидравлического крана 32 соединен с цилиндром нагружения 30, а второго электрогидравлического крана 33 - с приводом поворота кольца 31 для вращения кольца 34, а второй выход микропроцессора 24 двунаправленной шиной соединен с входом оперативного запоминающего устройства блока управления нагружением 27, а третий вход микропроцессора 24 соединен с выходом аналого-цифрового преобразователя угла поворота 28, вход которого соединен с датчиком угла поворота 35.

Предложенное устройство работает следующим образом. Измерительные каналы акустико-эмиссионной системы могут работать в двух основных режимах: в режиме излучения и режиме приема акустических сигналов. Показанное на фиг.1 положение ключей 12, 13, 14 определяет режим приема сигналов акустической эмиссии.

Перед началом акустико-эмиссионного контроля кольца подшипника проводят калибровку, для чего поочередно каждый канал системы переводят в режим излучения. При этом остальные каналы системы работают в режиме приема.

Рассмотрим порядок работы канала в режиме калибровки. Центральный процессор 11 компьютера через шину PCI BUS 10 подает на устройство управления 9 команду, по которой формируется сигнал управления для ключа 14 выбранного канала и переключает его на выход генератора калибровочных импульсов 8. При этом с линии подключения предварительного усилителя 2 снимается напряжение питания и ключи 12, 13 переключаются в режим калибровки, когда ключ 12 замкнут, а ключ 13 разомкнут. Затем центральный процессор 11 через шину PCI BUS 10 и устройство управления 9 формирует сигнал запуска генератора калибровочных импульсов 8, по которому последний формирует высоковольтный импульс напряжения, который поступает на вход акустического преобразователя 1 выбранного канала через замкнутые ключи 14 и 12 и переводит преобразователь в режим излучения. Акустический сигнал с выхода акустического преобразователя 1 выбранного канала распространяется по кольцу подшипника 34. Оставшиеся два акустических преобразователя 1, работающие в режиме приема, принимают акустические сигналы и преобразуют их в электрические, которые затем поступают на входы предварительных усилителей 2. С выхода предварительных усилителей 2 через замкнутые ключи 13, 14 сигналы поступают на входы полосовых фильтров 3, обеспечивающих фильтрацию паразитных сигналов за пределами полосы пропускания. С выходов фильтров 3 сигналы поступают на входы нормирующих усилителей 4, обладающих программируемыми коэффициентами усиления. Далее аналоговые сигналы поступают на входы аналого-цифровых преобразователей 5, где происходит их дискретизация. С выхода аналого-цифровых преобразователей 5 кодовые эквиваленты сигналов акустической эмиссии поступают на входы цифрового мультиплексора 6 и последовательно записываются в оперативное запоминающее устройство 7 системы. Центральный процессор компьютера 11 имеет возможность считывать из оперативного запоминающего устройства 7 измерительную информацию через шину PCI BUS 10 и устройство управления 9. При превышении кода результата измерения некоторого заранее заданного значения устройство управления 9 регистрирует этот момент превышения в своем внутреннем счетчике времени, и передает в центральный процессор 11 через шину PCI BUS 10 коды результата измерения и значения времен прихода на акустические преобразователи 1 сигналов акустической эмиссии. По их разности времен прихода центральный процессор 11 компьютера рассчитывает значение внутреннего диаметра кольца подшипника (исходя из постоянства скорости звука С)

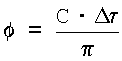

,

,

где Δτ - разность времен прихода, и выбирает из заранее составленной таблицы значение величины испытательной нагрузки.

Затем центральный процессор 11 компьютера переводит все каналы системы в режим приема и через шину USB 21 и устройство сопряжения 23 посылает в микропроцессор блока управления нагружением 24 команду начала нагрузки с параметром величины нагружающей силы. Микропроцессор блока управления нагружением 24 через устройство управления электрогидравлическими кранами 26 включает электрогидравлический кран управления цилиндром нагружения 32. При этом цилиндр нагружения 30 через силовую цепь, включающую датчик нагрузки 29 и привод поворота кольца 31, нагружает кольцо подшипника 34. С выхода датчика нагрузки 29 электрический сигнал, пропорциональный величине нагружающей силы, поступает на вход аналого-цифрового преобразователя сигнала датчика нагрузки 25 и затем в виде последовательного цифрового кода поступает на микропроцессор блока управления нагружением 24. Микропроцессор блока управления нагружением 24 через равные промежутки времени выдает значение величины нагрузки через устройство сопряжения 23 и шину USB 21 в центральный процессор 11 компьютера. При достижении нагрузки, равной предварительно заданной величины, микропроцессор блока управления нагружением 24 выключает электрогидравлический кран управления цилиндром нагружения 32, фиксируя величину нагружающей силы.

Микропроцессор блока управления нагруженном 24 через устройство управления электрогидравлическими кранами 26 включает кран управления приводом поворота кольца 33, который начинает вращать кольцо подшипника 34 под нагрузкой. Микропроцессор блока управления нагружением 24 считывает показания аналого-цифрового преобразователя угла поворота 28, к аналоговому входу которого подключен датчик угла поворота 35. Показания датчика угла поворота 35 микропроцессор блока управления нагружением 24 через равные промежутки времени выдает через устройство сопряжения 23 и шину USB 21 в центральный процессор 11 компьютера. Акустические преобразователи 1 регистрируют акустические сигналы, преобразуя их в электрические, которые затем поступают на входы предварительных усилителей 2. С выходов предварительных усилителей 2 через замкнутые ключи 13 и 14 сигналы поступают на входы полосовых фильтров 3, а с выходов фильтров 3 сигналы проходят на входы нормирующих усилителей 4, обладающих программируемыми коэффициентами усиления. Одновременно сигналы с выходов нормирующих усилителей 4 поступают на входы детекторов электрических сигналов 16. С выходов детекторов 16 электрических сигналов продетектированные сигналы поступают на входы интеграторов 17, выходы которых подключены к аналоговому сумматору 18. На выходах интеграторов 17 формируется напряжение, пропорциональное энергии акустических сигналов за интервал времени, зависящий от постоянной интегрирования. При превышении выходным сигналом сумматора 18 сигнала с выхода цифроаналогового преобразователя порогового уровня 20, компаратор 19 вырабатывает сигнал превышения, поступающий на вход устройства управления 9 системой. Пороговое напряжение на выходе цифроаналогового преобразователя порогового уровня 20 подбирается заранее, и оно превышает уровень шумов для годного кольца подшипника 34. Центральный процессор 11 компьютера через шину PCI 10 считывает сигнал превышения из устройства управления 9 системой. Превышение порогового уровня сигналом с выхода сумматора 18 означает наличие дефекта в кольце подшипника 34. При этом центральный процессор 11 регистрирует значение угла поворота кольца 34, при котором произошло превышение порога. Центральный процессор 11 также непрерывно считывает из оперативного запоминающего устройства 7 цифровые эквиваленты формы акустических сигналов и их времена прихода на акустические преобразователи 1, осуществляя локализацию источников сигналов акустической эмиссии в процессе нагружения и поворота кольца подшипника 34. Одновременно с локализацией сигналов акустической эмиссии центральный процессор 11 подсчитывает количество зарегистрированных сигналов ΔN за интервал времени, соответствующий углу поворота Δφ

,

,

и это значение сравнивается с критическим значением для данного типа и размера кольца, определяемым выражением

,

,

где Fmax - максимальная испытательная нагрузка, кН; R - внешний радиус кольца, мм,

и при превышении данным параметром браковки критического значения, кольцо бракуют.

Как только кольцо подшипника 34 повернется на угол, равный 180°, микропроцессор блока управления нагружением 24 через устройство управления электрогидравлическими кранами 26 выключает электрогидравлический кран управления приводом поворота кольца 33 и электрогидравлический кран управления цилиндром нагружения 32. На этом процесс акустико-эмиссионного контроля кольца подшипника 34 заканчивается.

Таким образом, в процессе диагностики кольца подшипника буксового узла к нему прикладывается максимальная нагрузка и осуществляется поворот на 180°. При этом каждая точка поверхности кольца подшипника, поворачиваемого на угол 180°, нагружается максимальной силой и каждая точка испытывает одинаковые деформации. Следовательно, создается равномерное распределение напряжений по всей поверхности кольца. При этом вероятность обнаружения дефекта в предлагаемом способе много выше, чем в прототипе, поскольку в предлагаемом способе одинаковому нагружению подвергается каждая точка поверхности кольца и вероятность пропуска дефекта мала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ КОЛЕСНЫХ ПАР ГРУЗОВЫХ ВАГОНОВ | 2006 |

|

RU2316762C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448343C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2396557C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2684443C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2019 |

|

RU2726278C1 |

Использование: для диагностирования колец подшипников буксового узла железнодорожного транспортного средства. Сущность заключается в том, что на кольцо подшипника устанавливают акустические преобразователи, механически нагружают кольцо подшипника и одновременно регистрируют акустическими преобразователями сигналы акустической эмиссии, осуществляют их оцифровку, предварительную обработку, фильтрацию помех, регистрацию времени прихода сигналов акустической эмиссии и определение по ним координат развивающихся дефектов, при этом в момент достижения максимальной нагрузки непрерывно осуществляют поворот кольца подшипника на угол 180°, регистрируют сигналы акустической эмиссии с учетом угла поворота кольца, определяя параметр браковки, который сравнивают с критическим значением для данного типа и размера кольца, и в случае превышения данным параметром браковки критического значения кольцо бракуют. Технический результат: повышение достоверности контроля и увеличение быстродействия. 2 н.п. ф-лы, 3 ил.

1. Акустико-эмиссионный способ диагностирования колец подшипников буксового узла железнодорожного транспортного средства, заключающийся в том, что на кольцо подшипника устанавливают акустические преобразователи, механически нагружают кольцо подшипника и одновременно регистрируют акустическими преобразователями сигналы акустической эмиссии, осуществляют их оцифровку, предварительную обработку, фильтрацию помех, регистрацию времени прихода сигналов акустической эмиссии и определение по ним координат развивающихся дефектов, отличающийся тем, что при достижении максимальной нагрузки непрерывно осуществляют поворот кольца подшипника на угол 180°, регистрацию сигналов акустической эмиссии осуществляют с учетом угла поворота кольца, определяют при этом параметр браковки  ,

,

где ΔN - число сигналов акустической эмиссии; Δφ - угол поворота кольца, который сравнивают с критическим значением для данного типа и размера кольца, определяемым из выражения:

,

,

где Fmax - максимальная испытательная нагрузка, кН; R - внешний радиус кольца, мм,

и при превышении данным параметром браковки критического значения кольцо бракуют.

2. Многоканальное акустико-эмиссионное устройство для диагностики колец подшипника, состоящее из n каналов, каждый из которых состоит из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, программируемого основного усилителя, аналого-цифрового преобразователя, выход которого соединен с соответствующим входом цифрового мультиплексора, выход которого соединен со входом оперативного запоминающего устройства, а также содержит генератор калибровочных импульсов и последовательно соединенные оперативное запоминающее устройство, устройство управления, выход которого соединен с шиной компьютера, которая, в свою очередь, соединена с центральным процессором компьютера, два ключа, причем первый вход первого ключа соединен с выходом акустического преобразователя, а второй вход первого ключа соединен со вторым входом второго ключа и входом двухпозиционного ключа, первый вход второго ключа соединен с выходом предварительного усилителя, с выхода предварительного усилителя через замкнутые второй и двухпозиционный ключи сигналы акустической эмиссии поступают на вход фильтра, при этом первый выход двухпозиционного ключа соединен с последовательно соединенными фильтром, программируемым основным усилителем, аналого-цифровым преобразователем, выход которого соединен со входом цифрового мультиплексора, а второй выход двухпозиционного ключа соединен с выходом генератора калибровочных импульсов, вход которого соединен с первым выходом устройства управления, а управляющие входы двухпозиционных ключей объединены и соединены со вторым выходом устройства управления, а управляющие входы программируемых усилителей объединены и соединены с третьим выходом устройства управления, отличающееся тем, что акустико-эмиссионное устройство снабжено блоком определения дефекта, состоящим из последовательно соединенных детектора электрических сигналов, аналогового интегратора, аналогового сумматора, компаратора, цифроаналогового преобразователя, при этом детектор соединен в каждом канале с выходом программируемого усилителя, а выход аналогового интегратора соединен с соответствующим входом аналогового сумматора, выход которого подключен к неинвертирующему входу компаратора, а инвертирующий вход компаратора соединен с выходом цифроаналогового преобразователя, вход которого соединен с четвертым выходом устройства управления, а выход компаратора соединен с первым входом устройства управления, соединенного шиной PCI BUS с центральным процессором, и блоком управления нагружением, состоящим из устройства сопряжения с шиной USB, микропроцессора блока управления нагружением, аналого-цифрового преобразователя сигнала датчика нагрузки, устройства управления электрогидравлическими кранами, оперативного запоминающего устройства блока управления нагружением и аналого-цифрового преобразователя угла поворота, при этом шина USB соединена с входом устройства сопряжения, выход которого двунаправленной шиной соединен с первым входом микропроцессора блока управления нагружением, второй его вход соединен с выходом аналого-цифрового преобразователя сигнала датчика нагрузки, вход которого соединен с датчиком нагрузки, первый выход микропроцессора блока управления нагружением соединен со входом устройства управления электрогидравлическими кранами, первый и второй выходы которого соединены с двумя электрогидравлическими кранами, соответственно управления цилиндром нагружения и приводом поворота кольца, выход первого крана соединен с цилиндром нагружения, а второго крана - с приводом поворота кольца, а второй выход микропроцессора блока управления нагружением двунаправленной шиной соединен с входом оперативного запоминающего устройства блока управления нагружением, а третий вход микропроцессора блока управления нагружением соединен с выходом аналого-цифрового преобразователя угла поворота, вход которого соединен с датчиком угла поворота.

| БЕХЕР С.А., ТЕНИТИЛОВ Е.С, ЗАВИСИМОСТЬ ЧИСЛА ИМПУЛЬСОВ АЭ ПРИ МЕХАНИЧЕСКИХ ИСПЫТАНИЯХ КОЛЕЦ ПОДШИПНИКОВ БУКСОВОГО УЗЛА, ДЕФЕКТОСКОПИЯ, 2006, №8, с.54-62 | |||

| Способ контроля качества сборки подшипников качения | 1981 |

|

SU996903A1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1552092A1 |

| US 5140858 A, 25.08.1992 | |||

| JP 8145854 A, 07.06.1996 | |||

| US 4884449 A, 05.12.1989. | |||

Авторы

Даты

2010-06-10—Публикация

2008-06-27—Подача