Настоящее изобретение относится в основном к железнодорожному оборудованию и, более конкретно, к способу и устройству для разгрузки длинных рельсов, которые обычно в промышленности упоминаются как ленточные рельсы.

УРОВЕНЬ ТЕХНИКИ

В железнодорожной промышленности одной из наиболее трудных и трудоемких операций является укладывание путей при строительстве новых железных дорог или при замене изношенных или поврежденных используемых рельсов. Промышленным стандартом для рельсов является их изготовление секциями, каждая из которых составляет 39 футов длиной. Чтобы максимизировать контроль качества и минимизировать затраты, секции часто сваривают вместе торец к торцу на сталепрокатном стане для образования более длинных секций, которые обычно известны как ленточные рельсы. Эти ленточные рельсы могут быть любой длины, вплоть до 1800 футов или даже более длинными.

Ленточные рельсы транспортируются к участку вдоль железнодорожного пути, где они должны быть установлены, путем погрузки их на железнодорожные вагоны, которые оборудованы специальными подкладками, на которых ленточные рельсы транспортируются бок о бок. Обычно имеется несколько ярусов на подкладках, причем каждый ярус удерживает от восьми до десяти поперечно разнесенных рельсов. Вследствие их больших длин, ленточные рельсы перекрывают подкладки на нескольких различных железнодорожных вагонах, которые перевозятся локомотивом вдоль пути к участку, где рельсы должны быть установлены.

Состояние техники для разгрузки ленточных рельсов по бокам предусматривает использование лебедки. Трос лебедки вручную протягивается от барабана лебедки, пропускается вручную через несколько направляющих ящиков и вокруг шкивов и роликов и затем соединяется с концом первого разгружаемого рельса. Лебедка функционирует так, чтобы стаскивать рельс с заднего конца хвостового железнодорожного вагона и на железнодорожное полотно. Конец первого рельса затем укрепляется на земле. Рельс, который находится позади первого рельса, затем стаскивается лебедкой, пока его конец не может быть укреплен на земле позади первого рельса. Поезд приводится вперед с этой точки, чтобы разгрузить первые два рельса.

Затем, вторая пара рельсов поднимается далее лебедкой до того, как их задние концы могут быть соединены с передними концами первой пары рельсов жесткой резьбовой стяжкой. Когда поезд снова движется вперед, разгружается вторая пара рельсов и располагается торец к торцу к рельсам в первой паре. Оставшиеся рельсы после этого разгружаются последовательно таким же способом.

Как можно легко оценить, данный порядок действий требует значительного количества ручного труда. Рабочие должны многократно продевать трос лебедки через ящики и систему направляющих роликов и вручную соединять и разъединять трос и резьбовые стяжки. Рабочие также должны покрывать большие расстояния, чтобы разъединять резьбовые стяжки каждый раз, когда разгружается пара рельсов. Возможно, даже более неблагоприятным, чем трудовые затраты является угроза серьезных травм, которые встречаются вследствие необходимости ручного оперирования рельсами, тросом лебедки, резьбовыми стяжками и другим связанным оборудованием.

В патенте США 5762464 описано железнодорожное оборудование, использующее портальный кран и направляющие ролики, через которые рельсы могут подаваться для их погрузки из траншеи на железнодорожный вагон. Направляющие ролики не обеспечивают сильную поддержку для погрузки или разгрузки рельсов, а кран используется для выполнения по существу той же работы, что и лебедка, которая используется в ранее описанной традиционной процедуре разгрузки. Соответственно, если при разгрузке рельсов используется данный тип оборудования, рельсы должны быть дополнительно скреплены торец к торцу вручную резьбовыми стяжками, причем высокая стоимость работ и высокая угроза травм остаются серьезными проблемами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на усовершенствованное устройство для разгрузки ленточных рельсов, а также на усовершенствованный способ, посредством которого ленточные рельсы могут быть разгружены с уменьшенными потребностями в рабочей силе и уменьшенной опасностью травм.

В соответствии с изобретением, ленточные рельсы разгружаются один за другим посредством подачи первого рельса в один или более приводных направляющих ящиков, которые могут быть приведены в действие, чтобы стаскивать рельс с заднего конца железнодорожного вагона, который перевозит рельсы. Как только пара рельсов разгружена таким способом бок о бок, еще два рельса могут быть поданы в направляющие ящики. Поезд может быть подан вперед, в то время как направляющие ящики приводятся в действие для подачи рельсов назад по существу с той же скоростью, с которой поезд движется вперед. В результате второй комплект рельсов разгружается на железнодорожное полотно торец к торцу относительно первого комплекта рельсов. Последующие рельсы разгружаются парами таким же способом.

Устройство, которое предпочтительно может использоваться для осуществления операции разгрузки рельсов, содержит специально сконструированный железнодорожный вагон, имеющий жесткую раму, которая оснащена колесами с ребордами для движения по рельсовому пути. Специальный разгрузочный вагон может быть связан с самым последним из вагонов, которые перевозят ленточные рельсы. На каждой стороне разгрузочного железнодорожного вагона могут быть установлены от одного до трех приводных направляющих ящиков, причем один позади другого, которые оснащены роликами для приема рельсов и приводной системой для подачи рельсов через каждый направляющий ящик на железнодорожное полотно. Портальный кран на разгрузочном вагоне перемещается вдоль путей на вагоне и имеет стрелу с клешневым захватом или другим захватным устройством для подачи рельсов по одному в направляющие ящики.

Частной особенностью настоящего рельсоразгрузочного вагона является обеспечение шоссейных колес в задней части, которые позволяют его буксировать вдоль дорожного полотна подходящим буксирующим транспортным средством к месту, где он должен использоваться. Разгрузочный вагон может транспортироваться к железнодорожному пути, и шоссейные колеса могут быть повернуты вверх, чтобы опустить рельсовые ребордные колеса на рельсы. Передний конец разгрузочного вагона может быть отцеплен от буксирующего транспортного средства так, чтобы передние ребордные колеса также располагались на пути, чтобы позволить разгрузочному вагону быть связанным с хвостовым железнодорожным вагоном.

Настоящее изобретение является предпочтительным в нескольких отношениях, пожалуй, больше всего из-за того, что оно создает значительную экономию труда и стоимости и минимизирует угрозу травм. Отсутствует необходимость заправлять и соединять и разъединять трос лебедки и нет необходимости прикреплять и раскреплять балки между соответствующими ленточными рельсами. Кроме того, весь процесс разгрузки может быть осуществлен более быстро, чем с предшествующим оборудованием. При этом требуется только двое рабочих: один для управления портальным краном, а другой для управления направляющими ящиками, причем оба находятся в безопасном окружении в кабинах.

Другие цели и преимущества данного изобретения станут очевидными из нижеследующего описания, приведенного со ссылкой на прилагаемые чертежи, на которых проиллюстрированы примеры некоторых вариантов осуществления данного изобретения.

Чертежи являются частью данного описания, включают примерные варианты осуществления настоящего изобретения и иллюстрируют цели и его отличительные признаки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение ниже описано более подробно со ссылкой на прилагаемые чертежи, на которых:

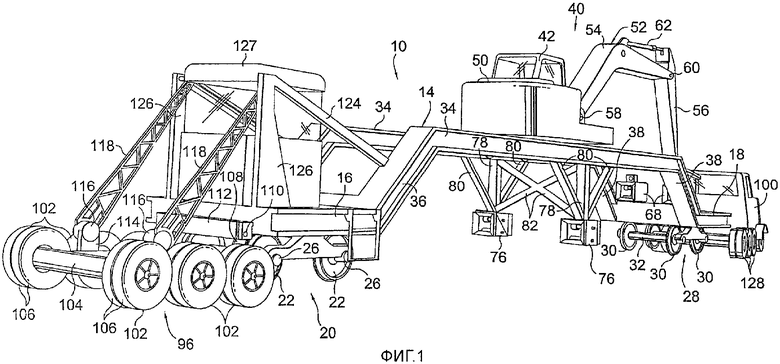

Фиг.1 - вид в перспективе специально сконструированного железнодорожного вагона, который может быть использован для разгрузки ленточного рельса в соответствии с настоящим изобретением;

Фиг.2 - вид спереди в перспективе разгрузочного вагона, показанного на фиг.1;

Фиг.3 - вид сбоку, показывающий разгрузочный вагон с фиг.1 и 2, расположенный на железнодорожном пути и связанный с железнодорожным вагоном, перевозящим ленточные рельсы, с шоссейными колесами, отведенными в их положение хранения;

Фиг.4 - частичный вид сбоку заднего участка разгрузочного вагона, с непрерывными линиями, показывающими шоссейное колесное устройство, отведенное в его положение хранения, и прерывистыми линиями, показывающими шоссейное колесное устройство, опущенное в его выдвинутое положение;

Фиг.5 - частичное сечение в увеличенном масштабе в основном по линии 5-5 на фиг.3 в направлении стрелок.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На чертежах ссылочной позицией 10 в целом обозначен специально сконструированный железнодорожный вагон, который используется для разгрузки длинных рельсов, таких как ленточные рельсы 12, которые показаны на фиг.3 и которые образованы свариванием секций рельсов вместе торец к торцу. Каждый из ленточных рельсов 12 может иметь длину до 1800 футов и более.

Железнодорожный вагон 10 имеет жесткую раму, которая в целом обозначена ссылочной позицией 14 и которая имеет на своем заднем конце в основном горизонтальную платформу 16, а на своем переднем конце - в основном горизонтальную платформу 18. Задняя платформа 16 оборудована парой ребордных колесных устройств 20, каждое из которых содержит пару ребордных колес 22 для приложения к железнодорожному пути 24. Колеса 22 на противолежащих сторонах рамы установлены на осях 26. Передняя платформа 18 подобным образом установлена на паре передних колесных устройств 28, каждое из которых имеет пару ребордных колес 30. Колеса 30 на противолежащих сторонах рамы установлены на осях 32. Колеса 22 и 30 позволяют вагону 10 перемещаться по железнодорожному пути 24.

Рама 14 имеет пару приподнятых горизонтальных балок 34, которые соединены на своих задних концах с наклонными участками 36 балок. Участки 36 балок проходят вверх под углом от переднего края задней платформы 16. От передних концов горизонтальных балок 34 проходят передние наклонные участки 38 балки, которые наклонены вниз от балок 34 для соединения с задним краем передней платформы 18. Балки 34 разнесены и параллельны одна другой в местоположении, приподнятом над платформами 16 и 18. Участки 36 балок разнесены и параллельны один другому, как и передние участки 38 балок. Балки 34 и участки 36 и 38 балок могут принимать форму двутавровых балок.

Портальный кран, в целом обозначенный ссылочной позицией 40, установлен с возможностью перемещения вдоль балок 34. Портальный кран 40 содержит кабину 42 машиниста, в которой может находиться машинист портального крана 40. Как лучше показано на фиг.5, нижняя сторона портального крана выполнена с четырьмя ребордными колесами 44 (два из которых показаны на фиг.5). Два из колес 44 могут быть холостыми колесами, в то время как другие два колеса 44 могут приводиться трансмиссией 46, имеющей выходной вал 48. Трансмиссия 46 приводится двигателем 50 (см. фиг.3). Колеса 44 катятся вдоль нижних выступов 34b (см. фиг.5) балок 34, чтобы позволить портальному крану 40 перемещаться вдоль длины балок 34 в направлении, параллельном находящемуся ниже железнодорожному пути 24.

Портальный кран 40 имеет длинную стрелу, которая в целом обозначена ссылочной позицией 52. Стрела 52 имеет базовую часть 54 стрелы и внешнюю стойку 56 стрелы. Стрела 52 может поворачиваться вокруг вертикальной оси, расположенной у внутреннего конца на базовой части 54 стрелы. Базовая часть 54 стрелы может быть поднята и опущена вокруг горизонтальной оси 58. Стойка 56 стрелы шарнирно соединена в позиции 60 с внешним концом базовой части 54 стрелы и может быть повернута вверх и вниз вокруг горизонтальной оси, обеспечиваемой шарнирным соединением 60. При этом может быть использован гидроцилиндр 62 для поворота стойки 56 стрелы вверх и вниз относительно базовой части 54 стрелы. Внешний конец стойки 56 стрелы оснащен захватным устройством, которое может принимать форму клешневого захвата 64, имеющего пару поворотных губок 66, которые могут быть открыты и закрыты для захвата на ленточных рельсах 12 и освобождения от рельсов.

Рама 14 железнодорожного вагона выполнена с парой передних направляющих ящиков 68, которые могут быть установлены на верху передней платформы 18 в расположениях, разнесенных друг от друга, смежно с внутренними краями передних участков 38 балок. Направляющие ящики 68 являются приводными узлами, которые принимают ленточные рельсы 12 и подают рельсы назад через направляющие ящики 68. Как лучше показано на фиг.5, каждый направляющий ящик 68 открыт от передней до задней частей и имеет нижний ролик 70, который может быть холостым роликом. Верхний ролик 72 расположен с промежутком над нижним роликом 70 каждого направляющего ящика 68. Для каждого направляющего ящика 68 может быть использован двигатель 74 для привода ролика 72 таким образом, чтобы захватывать рельсы 12 между роликами 70 и 72 и подавать рельсы назад при вращении верхних роликов 72 двигателями 74.

Промежуточная пара направляющих ящиков 76 установлена на раме 14 в расположении, которое может быть непосредственно под балками 34. Направляющие ящики 76 могут быть прикреплены к нижним концам подвесных штанг 78, которые проходят вниз от балок 34 вблизи центров балок. При этом имеется пара наклонных связей 80 для каждого направляющего ящика 76, причем связи 80 проходят вниз от нижней части балок 34 и соединяются с направляющими ящиками 76 в положениях, смежных с нижними концами подвесных штанг 78. Дополнительное связывание обеспечивается диагональными поперечными раскосами 82, которые проходят в поперечной конфигурации от верхних концов штанг 78, чтобы соединяться с верхней частью направляющего ящика 76, расположенного на противолежащей подвесной штанге 78.

Как лучше показано на фиг.5, промежуточные направляющие ящики 76 расположены ниже и в стороне от передних направляющих ящиков 68, а также позади передних направляющих ящиков. Каждый ящик 76 имеет нижний холостой ролик 84 и верхний приводной ролик 86, который может приводиться соответствующим двигателем (не показан). Промежуточные ящики 76 функционируют таким же образом, как и передние направляющие ящики 68, чтобы способствовать подаче ленточных рельсов 12 назад для разгрузки рельсов.

Также имеется пара задних направляющих ящиков 88 на раме 14 железнодорожного вагона. Задние направляющие ящики 88 могут быть установлены на верхней поверхности задней платформы 16 в расположении несколько в стороне от задних ребордных колес 22. Как показано на фиг.2, каждый из задних направляющих ящиков имеет нижний холостой ролик 90 и верхний приводной ролик 92, приводимый двигателем 94. Задние ящики 88 расположены ниже и несколько в стороне от промежуточных направляющих ящиков 76, а также к задней части промежуточных направляющих ящиков. Задние направляющие ящики 88 функционируют точно так же, как передние и промежуточные ящики, для подачи рельсов 12 к задней части.

Рама 14 железнодорожного вагона выполнена с убираемым колесным устройством 96, которое позволяет буксировать железнодорожный вагон вдоль шоссе или другого дорожного полотна 98 (см. фиг.2) буксирующим транспортным средством 100. Как лучше показано на фиг.1, колесное устройство 96 содержит шесть пар шоссейных колес 102, при этом на каждой стороне расположены три пары колес 102. Противолежащие пары колес 102 соединены осями 104. Каждое из колес 102 может включать обычную пневматическую шину 106, пригодную для эксплуатации на дороге.

Колесное устройство 96 имеет пару рычагов 108 (см. фиг.1 и 3), проходящих от его переднего конца. Концы рычагов 108 соединены с горизонтальным валом 110, который может вращаться силовым приводом 112. Силовой привод 112 может функционировать для поворота рычагов 108 вокруг оси вала 110 из выдвинутого положения колесного устройства 96, показанного прерывистыми линиями на фиг.4, в отведенное положение хранения, показанное сплошными линиями на фиг.4.

Вблизи заднего конца колесного устройства 96 имеется пара вертикальных кронштейнов 114 с подшипниками 116 на их верхних концах. Рычаги 118 косой связи проходят от подшипников 116 и имеют верхние концы, оснащенные роликами 120 (один из которых показан на фиг.4). Ролики 120 плотно посажены в канавки 122, которые могут принимать форму слотов во внутренней поверхности пары наклонных рычагов 124. Задние концы рычагов 124 соединены с верхними концами вертикальных стоек 126, которые проходят вверх от задней платформы 16. Передние концы рычагов 124 соединены с наклонными задними участками 36 балок, вблизи их средних точек.

Кабина 127 для вагона 10 установлена на задней платформе 16 между стойками 126. Кабина 127 обеспечивает станцию, из которой машинист может управлять приводными двигателями от направляющих ящиков 68, 76 и 88.

Рычаги 118 косой связи и посадка направляющих роликов 120 в слотах или канавках 122 обеспечивают опору и направление для колесного устройства 96, когда оно поворачивается вокруг вала 110 между выдвинутым и отведенным положениями. В выдвинутом положении колесного устройства, показанном на фиг.1, колеса 102 находятся в положении ниже ребордных колес 22 так, что ребордные колеса 22 поднимаются над дорожным полотном при дорожной транспортировке железнодорожного вагона 10. Буксирующее транспортное средство 100 содержит шоссейные колеса 128, которые расположены ниже передних ребордных колес 30 так, что колеса 30 приподняты над дорожным полотном при транспортировке по дороге. Передняя платформа 18 имеет прицепное устройство 136 (см. фиг.3), которое позволяет железнодорожному вагону 10 сцепляться с буксирующим транспортным средством 100 для транспортировки железнодорожного вагона 10 по дороге.

В отведенном положении хранения колесного устройства 96, колеса 102 сильно приподняты над путем 24, таким образом позволяя ребордным колесам 22 сцепляться с путем 24 для перемещения железнодорожного вагона 10 по пути 24.

При эксплуатации для разгрузки ленточных рельсов используется специальный разгрузочный железнодорожный вагон 10 из ряда соединенных железнодорожных вагонов, таких как железнодорожный вагон 138, показанный на фиг.3. Железнодорожный вагон 138 может принимать форму вагона с плоской платформой, установленного на рельсовых колесах 140 для транспортирования по пути 24. Ленточные рельсы 12 могут удерживаться в отдельных ярусах на вагоне 138 и нескольких идентичных вагонах, соединенных торец к торцу с вагоном 138, впереди него. Каждый из этих ярусов может содержать две ленточные связи 12, удерживаемые в относительно разнесенных расположениях на опорных конструкциях, в целом упоминаемых как подкладки 142. На фиг.3 показано пять ярусов ленточных рельсов 12, каждый из которых имеет два расположенных бок о бок ленточных рельса, хотя подкладки могут быть выполнены для расположения различного количества рельсов и ярусов. Конструкция, часто упоминаемая как короб 144, может быть расположена на заднем конце хвостового вагона 138. Короб 144 может быть выполнен с дверцами, которые обычно закрыты для предотвращения случайного скольжения рельсов 12 назад. Когда рельсы должны быть разгружены, дверцы короба 144 могут быть открыты, чтобы позволить рельсам 12 свободно проходить через короб в заднюю часть.

Железнодорожный вагон 10 может иметь стандартную сцепку 146 (см. фиг.3), позволяющую ему сцепляться с самым задним железнодорожным вагоном 138.

При использовании железнодорожный вагон 10 может перемещаться вдоль пути 24 к области железнодорожного вагона 138 локомотивом с колесным устройством 96, отведенным как показано на фиг.3. Когда колесное устройство 96 отведено в его положение хранения, ребордные колеса 22 и 30 могут перемещаться вдоль пути 24 так, что железнодорожный вагон 10 может быть сцеплен с хвостовым вагоном 138 сцепкой 146.

Частной особенностью настоящего изобретения является то, что железнодорожный вагон 10 может буксироваться по дороге к месторасположению вагонов 138 и затем разгружаться на путь 24. Буксирующее транспортное средство 100 может быть прицеплено к переднему концу рамы 14, при этом колеса 128 обеспечивают то, что передние ребордные колеса 30 приподняты над дорожным полотном 98. Колесное устройство 96 опускается в его выдвинутое рабочее положение, которое показано на фиг.1. Силовой привод 112 приводится в действие для поворота рычагов 108 в направлении выдвигания колес 102 до тех пор, пока все они не будут зацепляться с поверхностью дорожного полотна. Рычаги косой связи 118 и направляющая конструкция, обеспечиваемая роликами 120 и путем 22, обеспечивают при этом поддержку. Когда колесное устройство 96 опущено в его выдвинутое положение, задние колеса 22 подняты над поверхностью дорожного полотна так, что буксирующее транспортное средство 100 может быть использовано для буксировки железнодорожного вагона 10 в расположение вблизи железнодорожных вагонов 138 на пути 24. Когда ребордные колеса 22 и 30 приподняты над путем, на силовой привод 112 может быть подано питание для отвода колесного устройства 96 в его приподнятое положение хранения, таким образом опуская задние колеса 22 на путь 24. Прицепное устройство 136 может быть отсоединено от буксирующего транспортного средства 100 так, что задние колеса 30 также опускаются на путь. Буксирующее транспортное средство 100 может быть затем отведено, а сцепка 146 может быть закреплена для соединения вагона 10 с задним концом хвостового железнодорожного вагона 138.

Для разгрузки ленточных рельсов 12 с вагона 138 дверцы короба 144 открываются и портальный кран 40 приводится вперед вдоль балок 34 так, что губки 66 могут быть приложены к заднему концевому участку одного из нижних ленточных рельсов 12. Губки 66 могут быть закрыты для захватывания ленточного рельса 12 и подачи его назад через короб 144 и в соответствующий передний направляющий ящик 68. Как только концевой участок рельса 112 подан в направляющий ящик 68, направляющий ящик может быть приведен в действие находящимся в кабине рабочим. Двигатель 74 запускается для привода роликов 72 и, таким образом, подачи рельса 12 назад к промежуточному направляющему ящику 76, расположенному позади переднего направляющего ящика 68. Губки 66 могут использоваться для направления заднего концевого участка рельса 11 в промежуточный направляющий ящик 76. Направляющий ящик 76 может быть затем приведен в действие для вращения верхнего ролика 86, таким образом способствуя переднему ящику 68 в подаче рельса 12 в заднюю часть и в задний направляющий ящик 88 на той же самой стороне железнодорожного вагона. Кроме того, захватное устройство может быть использовано для направления рельса к заднему направляющему ящику 88. Портальный кран 40 может перемещаться назад для облегчения направляющих операций и манипулирования рельсами 12.

Как только конец рельса получен задним направляющим ящиком 88, он может быть приведен в действие для вращения его приводного ролика 92, таким образом способствуя направляющим ящикам 68 и 76 в подаче рельса назад на железнодорожное полотно позади пути 24. Поскольку задние направляющие ящики 88 расположены снаружи от задних ребордных колес 22, рельс 12 располагается на железнодорожном полотне в расположении снаружи соответствующего рельса для пути 24, который находится уже на месте.

Направляющие ящики 68, 76 и 88 приводятся в действие для непрерывной подачи ленточного рельса 12 в заднюю часть до тех пор, пока целая длина рельса не будет разгружена с железнодорожного вагона 138 и размещена на железнодорожном полотне. В то время как первый рельс подается через направляющие ящики, второй рельс в нижнем ярусе рельсов на вагоне 138 может быть захвачен губками 66 и подан в передний направляющий ящик 68 на противоположной стороне железнодорожного вагона 10. Этот второй из двух нижних рельсов разгружается тремя направляющими ящиками 68, 76 и 88 тем же самым способом, как описано для первого рельса. Когда второй рельс разгружен, он располагается позади первого рельса и на наружной стороне противолежащего рельса пути 24 так, что два рельса оказываются разгруженными параллельно друг другу непосредственно снаружи пути 24, который находится на месте на железнодорожном пути.

Затем разгружаются рельсы 12 во втором ярусе. Сначала один из этих рельсов размещается в соответствующем переднем направляющем ящике 68 портальным краном 40, а затем другой рельс подается в другой передний ящик 68. Как только эти рельсы поданы через все три направляющих ящика 68, 76 и 88, все направляющие ящики продолжают функционировать, когда поезд перемещается вперед с приблизительно той же скоростью, что и направляющие ящики, подающие рельсы назад (обычно около 1 мили в час). Это приводит к тому, что задний конец каждого рельса 12 во втором ярусе примыкает к переднему концу разгруженного перед этим рельса первой пары. В итоге, рельсы во втором ярусе разгружаются направляющими ящиками при перемещении поезда вперед так, что рельсы во втором ярусе полностью разгружены на железнодорожное полотно и расположены торец к торцу с первой парой рельсов.

Процесс разгрузки продолжается тем же способом ряд за рядом, пока не будут разгружены все рельсы. Таким способом рельсы 12 могут быть разгружены с минимальной ручной работой (требуются только операторы для портального крана 40 и кабины 127) и минимальной угрозой травм из-за отсутствия необходимости трогать руками рельсы или другое оборудование. Кроме того, сберегаются значительное время и стоимость рабочей силы, поскольку нет необходимости закреплять и раскреплять рельсы штангами или другими соединителями. В то же время, рельсы расположены торец к торцу в удобном расположении для их установки.

Из вышеупомянутого будет видно, что изобретение является одним из хорошо приспособленных для достижения всех изложенных выше намерений и целей, вместе с другими преимуществами, которые являются очевидными и которые являются присущими данной конструкции.

Будет понятно, что некоторые признаки и дополнительные комбинации являются полезными и могут быть использованы без ссылки на другие признаки и комбинации. Это предусматривается и находится в объеме формулы изобретения.

Поскольку может быть выполнено множество возможных вариантов выполнения изобретения, должно быть понятно, что все указанные здесь объекты или показанные на сопроводительных чертежах должны истолковываться как иллюстративные, а не ограничивающие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧИВАНИЯ БЕЗОПАСНОСТИ ПРИ РАЗГРУЗКЕ-ПОГРУЗКЕ МЕТАЛЛОПРОКАТА ИЗ (В) ВАГОН | 2021 |

|

RU2774825C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УКЛАДКИ ЖЕЛЕЗНОДОРОЖНОГО БАЛЛАСТА | 2005 |

|

RU2381321C2 |

| ЗАМЕДЛИТЕЛЬ ВАГОНОВ | 2003 |

|

RU2252885C2 |

| Авторебордная рельсовая тележка для колеса транспортного средства | 2020 |

|

RU2731792C1 |

| Асфальтоукладчик | 1988 |

|

SU1755854A1 |

| ПЕРЕГРУЗОЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ТРАНСПОРТИРОВКИ МАТЕРИАЛА, ИСПОЛЬЗУЕМОЕ ПРИ УКЛАДКЕ АСФАЛЬТОВОГО ПОКРЫТИЯ | 2006 |

|

RU2411320C2 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| СИСТЕМА СЦЕПКИ ДВУХ ПОСЛЕДОВАТЕЛЬНО РАСПОЛОЖЕННЫХ НЕСУЩИХ КОНСТРУКЦИЙ ВАГОНА | 1993 |

|

RU2121932C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ САМОХОДНОЙ ТЕХНИКИ НА ЖЕЛЕЗНОДОРОЖНУЮ ПЛАТФОРМУ | 2006 |

|

RU2312779C1 |

Изобретение относится к строительству и ремонту железных дорог. Устройство для разгрузки длинных рельсов с вагона (10), движущегося по пути на железнодорожном полотне, содержит раму (14), имеющую ребордные колеса (22) для движения по пути и средства для соединения рамы с вагоном, на которой установлен портальный кран (40), движущийся по ней параллельно пути и имеющий стрелу (52), оснащенную захватом для захватывания рельсов на вагоне. На раме размещен по меньшей мере один направляющий ящик (76) с приводным средством, выполненным механическим, для подачи рельсов через направляющий ящик с вагона на железнодорожное полотно. Способ заключается в том, что рельсы торец к торцу подают через направляющие ящики приводом на железнодорожное полотно, когда поезд движется вперед с той же скоростью, с которой рельсы подаются назад. Вагон имеет поднимаемые над дорогой колеса, которые позволяют его буксировать по дорожному полотну к строительной площадке железнодорожного транспорта. Изобретение уменьшает трудовые затраты и опасности травм. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Способ разгрузки длинных рельсов с вагона, движущегося по пути по железнодорожному полотну, при котором подают первый рельс на вагоне в направляющий ящик, имеющий механический привод для транспортировки рельсов через направляющий ящик на железнодорожное полотно, приводят в действие привод направляющего ящика для транспортирования рельса через направляющий ящик на железнодорожное полотно, пока первый рельс не разгрузится из вагона на железнодорожное полотно, подают второй рельс на вагоне в направляющий ящик и приводят в действие привод направляющего ящика для транспортировки через него второго рельса, одновременно продвигая вперед вагон в сторону от первого рельса вдоль пути со скоростью, достаточной для поддержания второго рельса по существу торец к торцу с первым рельсом, таким образом, разгружая второй рельс с вагона на железнодорожное полотно, так что первый и второй рельсы позиционируют на железнодорожном полотне по существу торец к торцу.

2. Способ разгрузки длинных рельсов с вагона, который движется по пути на железнодорожном полотне, при котором подают первый рельс на вагоне в первый направляющий ящик, имеющий механический привод для транспортирования рельсов через первый направляющий ящик на железнодорожное полотно, подают второй рельс на вагоне во второй направляющий ящик, расположенный в стороне от первого направляющего ящика и имеющий механический привод для транспортирования рельсов через второй направляющий ящик на железнодорожное полотно, приводят в действие приводы первого и второго направляющих ящиков для транспортирования соответствующих первого и второго рельсов через них на железнодорожное полотно в расположениях, разнесенных в стороны, пока первый и второй рельсы не разгрузятся с вагона на железнодорожное полотно; подают третий рельс на вагоне в первый направляющий ящик, подают четвертый рельс на вагоне во второй направляющий ящик, приводят в действие привод первого и второго направляющих ящиков для транспортирования соответственно третьего и четвертого рельсов через них, одновременно продвигая вагон в сторону от первого и второго рельсов вдоль пути со скоростью, достаточной для поддержания третьего рельса по существу торец к торцу с первым рельсом, а четвертого рельса по существу торец к торцу со вторым рельсом, таким образом разгружая третий и четвертый рельсы с вагона на железнодорожное полотно так, что первый и третий рельсы позиционируются на железнодорожном полотне по существу торец к торцу, и второй и четвертый рельсы позиционируются на железнодорожном полотне по существу торец к торцу.

3. Устройство для разгрузки длинных рельсов с вагона, движущегося по пути на железнодорожном полотне, содержащее раму, имеющую ребордные колеса для движения по пути и средства для соединения рамы с вагоном; портальный кран, установленный на раме для движения по ней в основном параллельно по пути и имеющий стрелу, оснащенную захватом для захватывания рельсов на вагоне, по меньшей мере, один направляющий ящик с механическим приводом, размещенный на раме для приема рельсов, подаваемых к направляющему ящику стрелой, и приводное средство, связанное с направляющим ящиком, при этом приводное средство выполнено с механическим приводом и приводится в действие для подачи рельсов через направляющий ящик с вагона на железнодорожное полотно.

4. Устройство по п.3, в котором направляющий ящик содержит пару роликов для захвата между ними рельса, подаваемого в направляющий ящик, а приводное средство содержит силовой привод, приводящий при активировании, по меньшей мере, один из роликов.

5. Устройство по п.3, содержащее колесное устройство, установленное с возможностью движения на раме между выдвинутым положением и отведенным положением, при этом колесное устройство имеет множество шоссейных колес, сцепляемых с дорожным полотном в выдвинутом положении для обеспечения перемещения рамы по дорожному полотну так, что ребордные колеса приподняты над дорожным полотном в выдвинутом положении, при этом шоссейные колеса приподняты над дорожным полотном и путем в отведенном положении для сцепления ребордных колес с путем, энергосистему для перемещения колесного устройства между выдвинутым и отведенным положениями, и съемную сцепку на раме, позволяющую раме сцепляться с приводным транспортным средством для буксирования рамы по дорожному полотну к пути в выдвинутом положении колесного устройства и размещения рамы на пути с колесным устройством в отведенном положении.

6. Устройство по п.3, содержащее второй направляющий ящик с механическим приводом, расположенный на раме в основном позади и ниже, по меньшей мере, одного направляющего ящика, при этом второй направляющий ящик приспособлен принимать рельсы, которые подаются через, по меньшей мере, один направляющий ящик, и приводное средство для второго направляющего ящика, приводимое в действие для подачи рельсов через второй направляющий ящик в сторону от вагона.

7. Устройство по п.6, содержащее третий приводной направляющий ящик на раме, расположенный в основном позади второго направляющего ящика для приема подаваемых через него рельсов, и приводное средство для третьего направляющего ящика, приводимое в действие для подачи рельсов через третий направляющий ящик на железнодорожное полотно.

8. Устройство для разгрузки длинных рельсов с вагона, движущегося по пути на железнодорожном полотне и перевозящего рельсы парами, при этом устройство содержит раму, имеющую ребордные колеса для движения по пути и средство для соединения рамы с вагоном, портальный кран, установленный на раме с возможностью движения по ней в основном параллельно пути и имеющий стрелу, несущую захват для захватывания рельсов, перевозимых на вагоне, пару приводных направляющих ящиков на раме, разнесенных поперек на ней для приема соответствующих рельсов в каждой ее паре, подаваемых к направляющим ящикам стрелой, и механическое приводное средство для каждого направляющего ящика, осуществляющее при его включении подачу рельсов через направляющие ящики с вагона на железнодорожное полотно.

9. Устройство по п.8, содержащее колесное устройство, установленное с возможностью перемещения на раме между выдвинутым положением и отведенным положением, при этом колесное устройство имеет множество шоссейных колес, взаимодействующих с дорожным полотном в выдвинутом положении для обеспечения перемещения рамы по дорожному полотну так, что ребордные колеса приподняты над дорожным полотном в выдвинутом положении, а шоссейные колеса приподняты над дорожным полотном и путем в выдвинутом положении для взаимодействия ребордных колес с путем, энергосистему для перемещения колесного устройства между выдвинутым положением и отведенным положением, и съемную сцепку на раме, позволяющую раме сцепляться с приводным транспортным средством для буксирования рамы по дорожному полотну к пути в выдвинутом положении колесного устройства и размещения рамы на пути с колесным устройством в отведенном положении.

10. Устройство по п.8, в котором каждый направляющий ящик содержит пару роликов для захватывания между ними рельса, подаваемого в направляющий ящик, а каждое приводное средство содержит силовой привод, приводящий при активировании, по меньшей мере, один из роликов.

11. Устройство по п.8, содержащее вторую пару приводных направляющих ящиков на раме, расположенных в основном позади и ниже соответствующих направляющих ящиков в его паре, при этом каждый направляющий ящик второй пары выполнен с возможностью приема рельсов, подаваемых в него соответствующим направляющим ящиком в его паре, и механическое приводное средство для каждого направляющего ящика во второй паре, приводимое в действие для подачи рельсов через каждый направляющий ящик во второй паре.

| US 5961271 А, 05.10.1999 | |||

| US 5222435 А, 29.06.1993 | |||

| US 5762464 А, 09.01.1970 | |||

| Устройство для радиотелефонной передачи | 1932 |

|

SU33583A1 |

| Приспособление для закрепления сателлитов трактора с целью использования тракторов качестве двух барабанной лебедки | 1931 |

|

SU26564A1 |

Авторы

Даты

2009-07-20—Публикация

2005-02-03—Подача