Изобретение относится к подъемно-транспортному оборудованию, а более конкретно - к устройствам для разгрузки железнодорожных полувагонов с сыпучим грузом опрокидыванием, и может быть использовано в различных отраслях техники, связанных с большим грузооборотом сыпучих и кусковых материалов, выгружаемых при помощи боковых вагоноопрокидывателей вдоль траншеи рудного двора металлургических комбинатов и коксохимических производств.

Известен передвижной разгрузочный комплекс (ПРК), который содержит роторный вагоноопрокидыватель, состоящий из моста, представляющего собой сварную металлоконструкцию из ряда вертикальных ферм, опирающихся на приводные тележки, и консольных треугольных ферм, связанных с вертикальными фермами в верхней и нижней части шарнирами. Нижние части ферм соединены между собой поперечными связями, а на нижних поясах ферм выполнены направляющие для перемещения ротора, представляющего собой жесткую двухопорную конструкцию, на дисках которой имеются бандажи, которыми ротор с приводом вращения опирается на направляющие. При этом накаты надвига и схода полувагонов шарниро скреплены с мостом вагоноопрокидывателя (авт. свид. СССР №870319, кл. B65G 67/34, бюл. №37, 17.10.81 г.).

Несмотря на несомненные достоинства этого устройства: малая металлоемкость и высокая эффективность, ему присущи и недостатки, заключающиеся в ненадежной фиксации зажима полувагонов в роторе и в необеспечении автоматического регулирования процесса их зажима при опрокидывании груженых железнодорожных полувагонов.

Этого недостатка лишен разгрузочный комплекс, в состав которого входит боковой вагоноопрокидыватель, содержащий смонтированную на основании с возможностью поворота в вертикальной плоскости от привода металлоконструкцию, шарнирно закрепленную на ней подвижную привалочную стенку и крюки для зажима полувагона, смонтированные на металлоконструкции с возможностью перемещения в вертикальной плоскости. Вагоноопрокидыватель снабжен жестко закрепленными на металлоконструкции копирами и рычажно-клещевыми захватами, взаимодействующими с крюками посредством штанг, и подпружиненными рычагами. Каждый из указанных рычагов шарнирно связан с рычажно-клещевым захватом и шарнирно смонтирован на металлоконструкции с возможностью взаимодействия с копиром. Собственно рычажно-клещевой захват выполнен со сквозной полостью для прохода штанги (авт. свид. СССР №1044574, кл. B65G 67/48, бюл. №36, 30.09.83 г.).

Однако такой вагоноопрокидыватель характеризуется не только сложностью конструкции, но и низкой степенью ремонтопригодности его основных конструктивных агрегатов и узлов, а также трудностью в эксплуатации.

Наиболее близким по технической сущности и достигаемому при использовании результата аналогом предлагаемого технического решения (прототипом) является передвижной разгрузочный комплекс для железнодорожных полувагонов, выгружающих сыпучий груз вдоль траншеи рудного двора, который содержит боковой вагоноопрокидыватель, имеющий цельносварную рамную конструкцию моста, на котором установлены колонны для размещения на них подшипников центрального вала ротора, снабженного двумя соосно расположенными приводами его вращения и состоящего из 4-х дисков с закрепленными на них зубчатыми венцами. Два крайних диска соединены между собой слева фермой, сверху - верхней балкой, а справа - связями, служащими одновременно уравновешивающими контргрузами, соединенными со средними полудисками, которые скреплены между собой шаровой связью, а с фермой - балками, шарнирно закрепленными на роторе при помощи осей. Крайние диски ротора соединены с балками средних полудисков и фермой опорными валами, на которых установлена при помощи боковых тяг платформа с закрепленным на ней груженым полувагоном посредством тормозного устройства с дистанционным управлением. При этом боковой вагоноопрокидыватель включает в себя шахтные контргрузы, подвешенные в шахте через уловители, накаты надвига и схода полувагонов, расположенные по обеим торцам опрокидывателя, мост которого установлен на 4-х приводных узлах, каждый из которых состоит из 2-х приводных тележек, перемещающихся по двум парным рельсовым путям, и попарно соединен между собой балансирной балкой и шарнирными опорами с рамой моста.

Кроме того, в состав известного комплекса входит толкатель полувагонов, состоящий из металлоконструкции в виде портала с механизмами собственного передвижения и заталкивания полувагона на опрокидыватель портальной стрелой с механизмом ее подъема и опускания тяговой лебедкой, а также кабины управления и электрооборудования (Книга В.А.Кружкова "Металлургические подъемно-транспортные машины". - М.: Металлургия, 1989 г., стр.33-42, рис.10 и 11).

Несмотря на преимущества этого разгрузочного комплекса перед известными устройствами, ему также присущи и недостатки, а именно:

- конструктивная сложность и громоздкость ПРК, приводящая к затруднению в выполнении сборочно-разборочных работ при выполнении ремонта;

- размещение основного силового механического оборудования на большой высоте, что усложняет обслуживание и ремонт;

- отсутствие надежной фиксации полувагона в роторе перед опрокидыванием, что снижает безопасность эксплуатации комплекса;

- несовершенная конструкция привалочной стенки, что приводит к порче бортов полувагонов при их разгрузке;

- отсутствие механизации уборки просыпи груза вдоль фронта передвижения вагоноопрокидывателя.

В основу изобретения поставлена задача по упрощению конструкции ПРК за счет повышения его устойчивости и улучшения условий эксплуатации, уменьшению габарита по высоте, увеличению прочности, а также по повышению безопасности эксплуатации и обеспечению механизации уборки просыпи выгружаемого груза вдоль всего фронта выгрузки.

Поставленная задача решается тем, что в ПРК, содержащем боковой вагоноопрокидыватель, включающий в себя цельносварную рамную конструкцию моста, на котором установлены колонны для размещения на них подшипников центрального вала ротора, снабженного двумя соосно расположенными приводами его вращения и состоящего из четырех дисков с закрепленными на них зубчатыми венцами, два крайних из которых соединены между собой слева с помощью фермы, сверху - балкой верхней, а справа - связями, служащими одновременно уравновешивающими контргрузами, соединенными со средними полудисками, которые скреплены между собой шаровой связью, а с фермой - балками, шарнирно закрепленными на роторе при помощи осей, при этом крайние диски ротора соединены с балками средних полудисков и фермой опорными валами, на которых установлена при помощи боковых тяг платформа, на которой закреплен посредством тормозного устройства с дистанционным управлением груженый полувагон, шахтные контргрузы, подвешенные в шахте через уловители, накаты надвига и схода полувагонов, расположенные по обеим торцам вагоноопрокидывателя, мост которого установлен на четырех приводных узлах, каждый из которых состоит из двух приводных тележек, перемещающихся по двум парным рельсовым путям, и попарно соединен между собой балансирной балкой и шарнирными опорами с рамой моста, и толкатель полувагонов, состоящий из металлоконструкции в виде портала с механизмами собственного передвижения и заталкивания полувагона на опрокидыватель стрелой с механизмом ее подъема и опускания тяговой лебедкой, кабины управления и электрооборудования.

В нем толкатель полувагонов и боковой вагоноопрокидыватель, соединенный тягой с устройством для очистки путей от просыпи сыпучих материалов, смонтированы на двух парных рельсовых путях по всему фронту их передвижения. При этом выполненный в виде трубы большого диаметра центральный вал ротора состоит из двух одноименных валов, опирающихся на установленные в средней части ротора подшипники и соединенных в общем корпусе опорного подшипника, вторые концы упомянутых валов закреплены в индивидуальных корпусах, а балка верхняя ротора, закрепленная на крайних дисках, снабжена четырьмя подпружиненными, спаренными, опорными лапами с вибраторами направленного действия, расположенными в средней части поперечных балок, скрепленных с верхней балкой, и подвешенными к ним на шпильках с пружинами.

Причем платформа размещена на двух люльках L-образной формы, каждая из которых снабжена обрезиненной привалочной стенкой и неподвижно и без зазоров установленным над ней отбойным щитом, дополнительно закрепленным на двух катках, размещенных в лекальных кривых, выполненных на крайних дисках, а люльки снабжены проушинами, в которых на осях установлены вертикальные тяги для подвески к ним платформы, и четырьмя боковыми пружинными упорами, фиксирующими платформу в исходном положении и предотвращающими ее от бокового смещения при подаче по накатам надвига груженого полувагона толкателем, собственный механизм передвижения которого состоит из четырех автономных тележек, содержащих каждая по два ходовых колеса, снабженных индивидуальным приводом в виде вертикального редуктора с электродвигателем и тормозом. При этом стрела толкателя выполнена П-образной формы в виде сварной коробчатой металлоконструкции, концевые элементы которой шарнирно соединены с порталом толкателя, а на торце стрелы последнего выполнен зуб, передающий тяговое усилие на автосцепку груженого полувагона.

А устройство для очистки путей от просыпи сыпучего материала выполнено в виде установленного на двух тележках и снабженного горизонтальными скребками конвейера, имеющего форму короба прямоугольного сечения, внутри которого расположены скребки с возможностью их перемещения по дну короба в сторону наклонного конвейера, в боковых стенках которого выполнены прямоугольные проемы под забрасываемую просыпь из междупутья, причем на потолке короба размещены отбойные, радиусные листы, изготовленные, например, из нержавеющей стали, а сверху короба - приводы вращения метельного механизма, расположенного по обеим сторонам горизонтального конвейера с возможностью регулирования по высоте и состоящего из приводного вала с закрепленными на нем пучкообразными жесткими щетками, который посредством цепной передачи связан с указанными приводами вращения. В корпусе наклонного конвейера, состоящего из скребкового конвейера с собственным приводом вращения, выполнены люки для очистки и ремонта.

По имеющимся у заявителя сведениям предлагаемая совокупность признаков, характеризующих сущность изобретения, неизвестна из современного уровня техники. Следовательно, изобретение соответствует критерию "новизны".

Общими признаками известного и заявляемого ПРК является наличие бокового вагоноопрокидывателя, включающего в себя цельносварную рамную конструкцию моста, на котором установлены колонны для размещения на них подшипников центрального вала ротора, снабженного двумя соосно расположенными приводами его вращения и состоящего из четырех дисков с закрепленными на них зубчатыми венцами, два крайних из которых соединены между собой слева с помощью фермы, сверху - балкой верхней, а справа - связями, служащими одновременно уравновешивающими контргрузами, соединенными со средними полудисками, которые скреплены между собой шаровой связью, а с фермой - балками, шарнирно закрепленными на роторе при помощи осей, при этом крайние диски ротора соединены с балками средних полудисков и фермой опорными валами, на которых установлена при помощи боковых тяг платформа с закрепленным на ней посредством тормозного устройства с дистанционным управлением груженым полувагоном, шахтные контргрузы, подвешенные в шахте через уловители, накаты надвига и схода полувагонов, расположенные по обоим торцам вагоноопрокидывателя, мост которого установлен на четырех приводных узлах, каждый из которых состоит из двух приводных тележек, перемещающихся по двум парным рельсовым путям и попарно соединен между собой балансирной балкой и шарнирными опорами с рамой моста, и толкателя полувагонов, состоящего из металлоконструкции в виде портала с механизмами собственного передвижения и заталкивания полувагона на опрокидыватель стрелой с механизмом ее подъема и опускания тяговой лебедкой, кабины управления и электрооборудования.

Отличительными признаками является то, что в ПРК толкатель полувагонов и боковой вагоноопрокидыватель, соединенный тягой с устройством для очистки путей от просыпи сыпучих материалов, смонтированы на двух парных рельсовых путях по всему фронту их передвижения, при этом выполненный в виде трубы большого диаметра центральный вал ротора состоит из двух одноименных валов, опирающихся на установленные в средней части ротора подшипники и соединенных в общем корпусе опорного подшипника, вторые концы упомянутых валов закреплены в индивидуальных корпусах, а балка верхняя ротора, закрепленная на крайних дисках, снабжена четырьмя подпружиненными, спаренными, опорными лапами с вибраторами направленного действия, расположенными в средней части поперечных балок, скрепленных с верхней балкой, и подвешенными к ним на шпильках с пружинами. Платформа размещена на двух люльках L-образной формы, каждая из которых снабжена обрезиненной привалочной стенкой неподвижно и без зазоров установленным над ней отбойным щитом, дополнительно закрепленным на двух катках, размещенных в лекальных кривых, выполненных на крайних дисках, а люльки снабжены проушинами, в которых на осях установлены вертикальные тяги для подвески к ним платформы, и четырьмя боковыми пружинными упорами, фиксирующими платформу в исходном положении и предотвращающими ее от бокового смещения при подаче по накатам надвига груженого полувагона толкателем, собственный механизм передвижения которого состоит из четырех автономных тележек, содержащих каждая по два ходовых колеса, снабженных индивидуальным приводом в виде вертикального редуктора с электродвигателем и тормозом. При этом стрела толкателя выполнена П-образной формы в виде сварной коробчатой металлоконструкции, концевые элементы которой шарнирно соединены с порталом толкателя, на торце стрелы последнего выполнен зуб, передающий тяговое усилие на автосцепку груженого полувагона, а устройство для очистки путей от просыпи сыпучего материала выполнено в виде установленного на двух тележках и снабженного горизонтальными скребками конвейера, имеющего форму короба прямоугольного сечения, внутри которого расположены скребки с возможностью перемещения по дну короба в сторону наклонного конвейера, в боковых стенках которого выполнены прямоугольные проемы под забрасываемую просыпь из междупутья. На потолке короба размещены отбойные радиусные листы, изготовленные, например, из нержавеющей стали, а сверху короба - приводы вращения метельного механизма, расположенного по обеим сторонам горизонтального конвейера с возможностью регулирования по высоте и состоящего из приводного вала с закрепленными на нем пучкообразными жесткими щетками, который посредством цепной передачи связан с указанными приводами вращения, а в корпусе наклонного конвейера, состоящего из скребкового конвейера с собственным приводом вращения, выполнены люки для очистки и ремонта.

Сущность заявляемого изобретения не следует явным образом из известного уровня техники. Совокупность признаков, характеризующих известное решение, не обеспечивает достижения новых свойств, и только наличие отличительных признаков изобретения позволяет получить новые свойства и технический результат. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

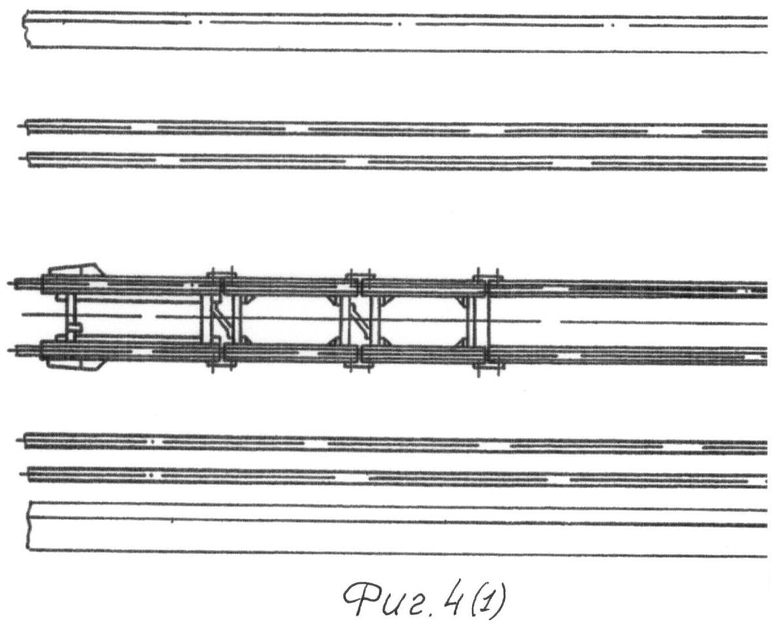

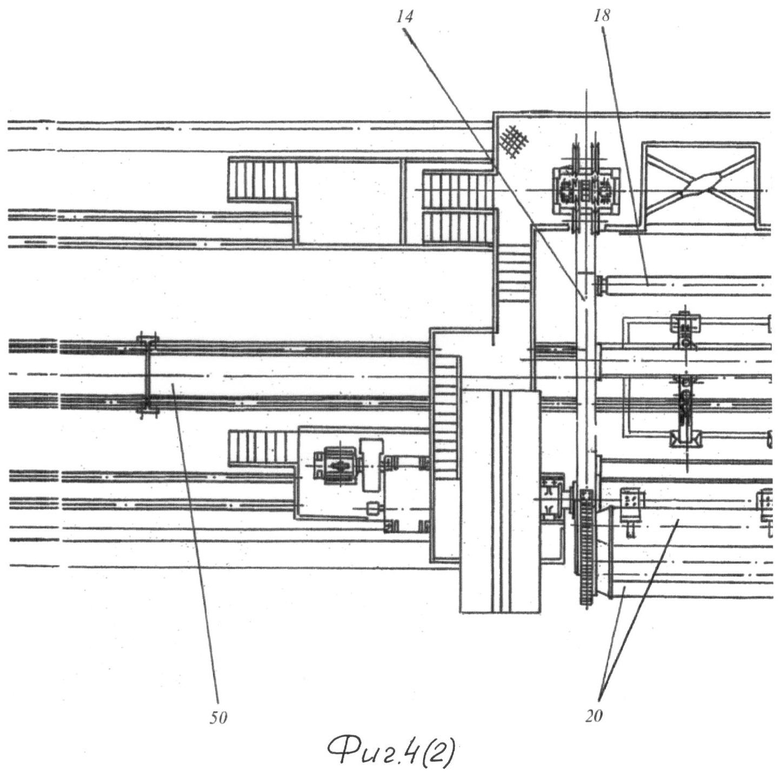

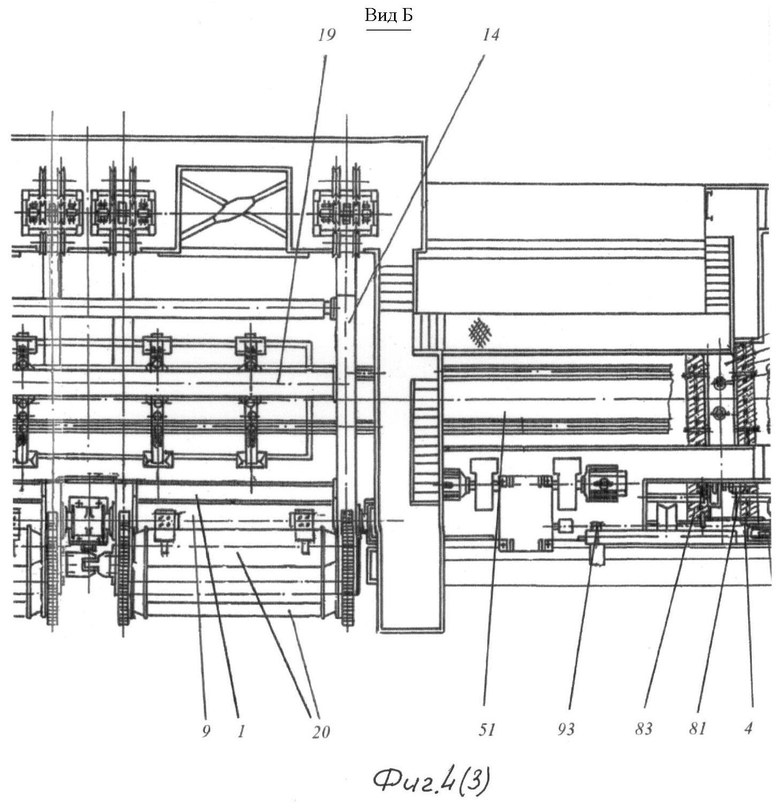

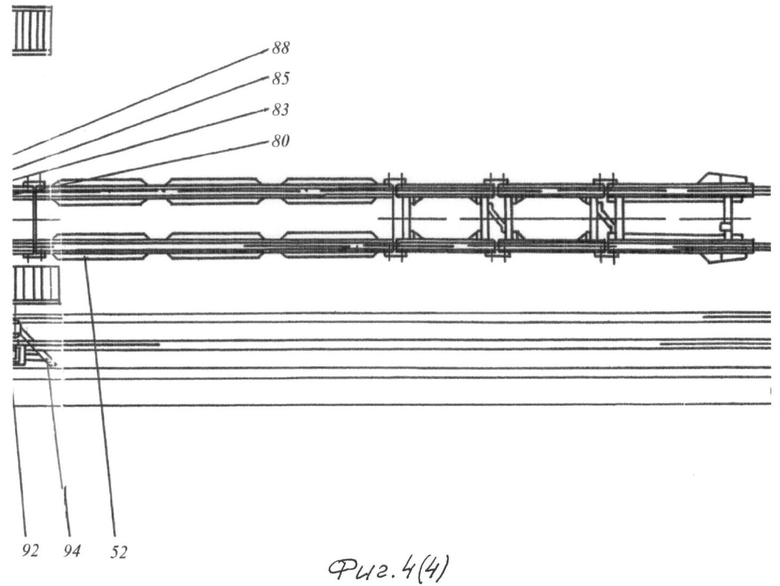

Предлагаемое изобретение поясняется чертежами, где представлены:

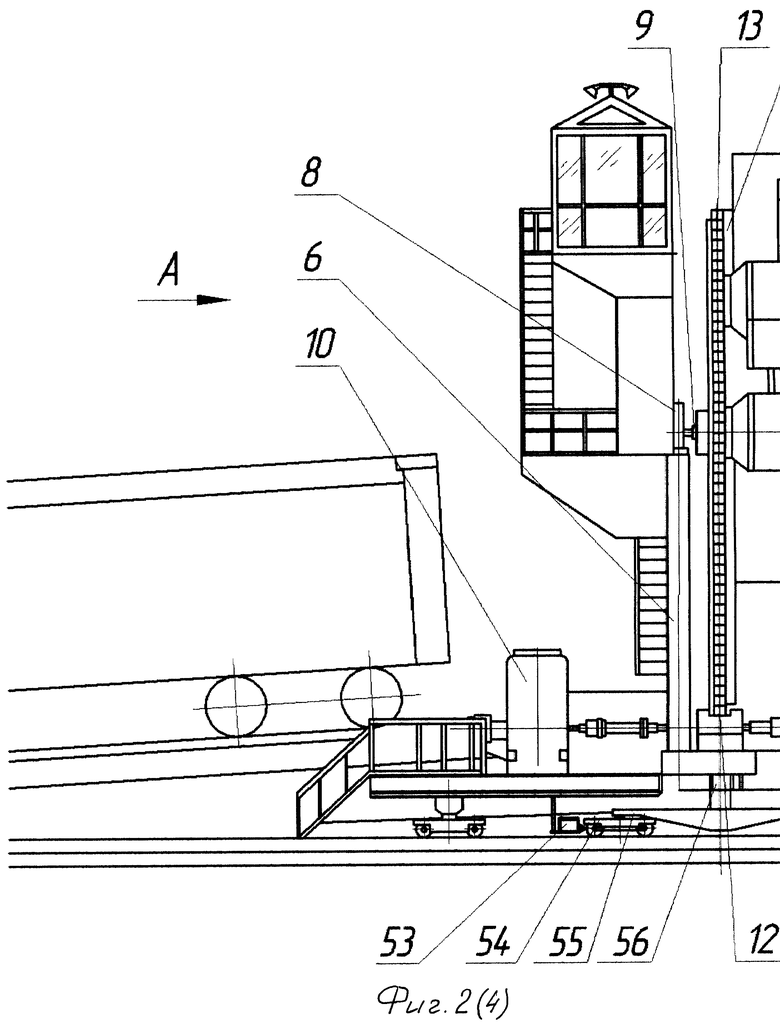

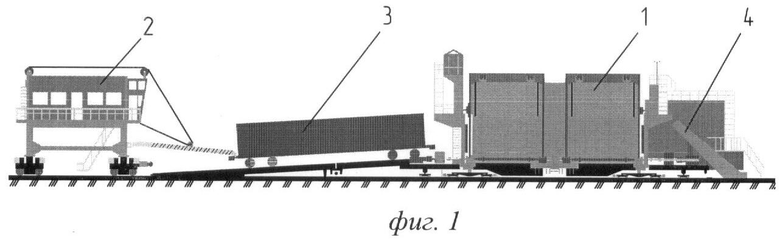

на фиг.1 - общий вид ПРК в сборе;

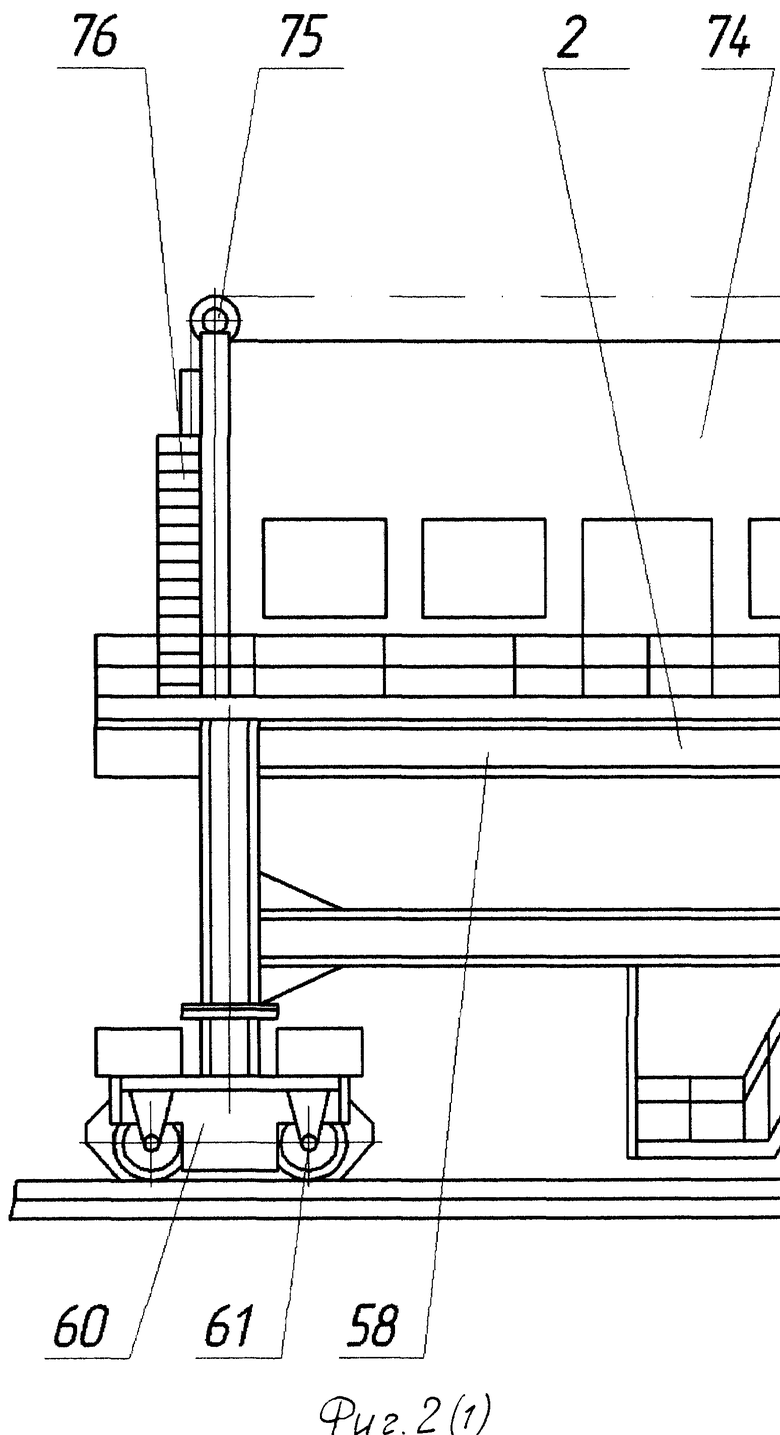

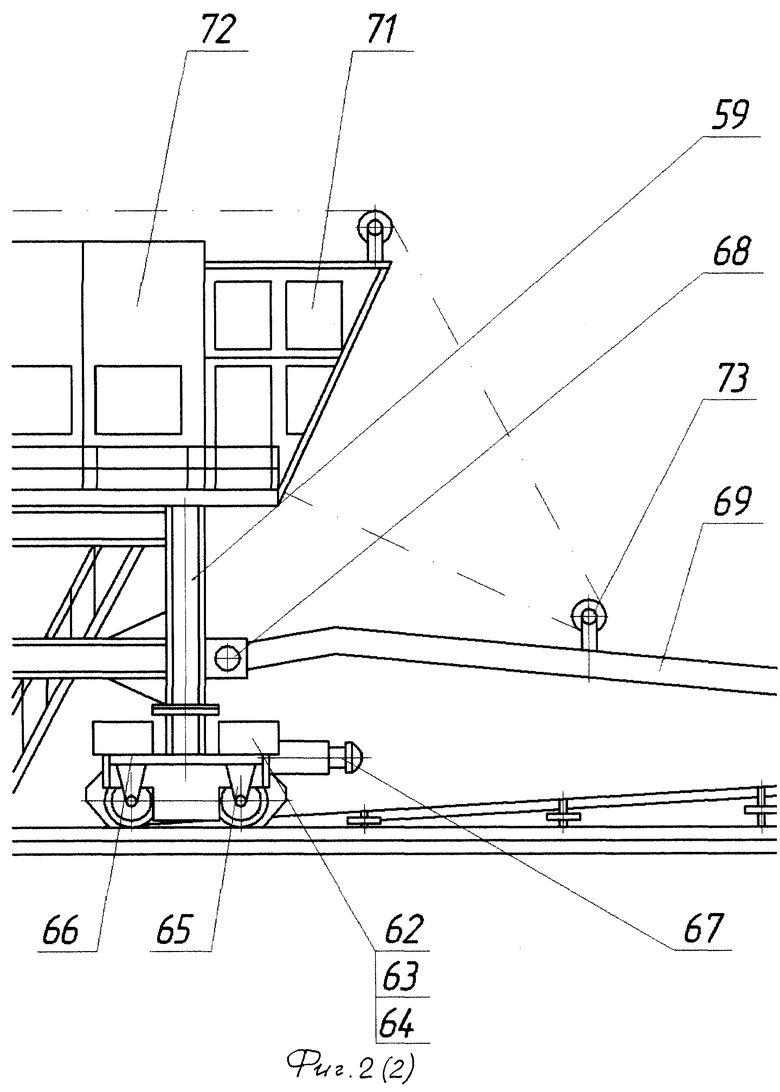

на фиг.2 - вид на ПРК со стороны выгрузки полувагонов;

на фиг.3 - вид А на фиг.2 (вид со стороны надвига полувагонов);

на фиг.4 - вид Б на фиг.2 (вид сверху на ПРК);

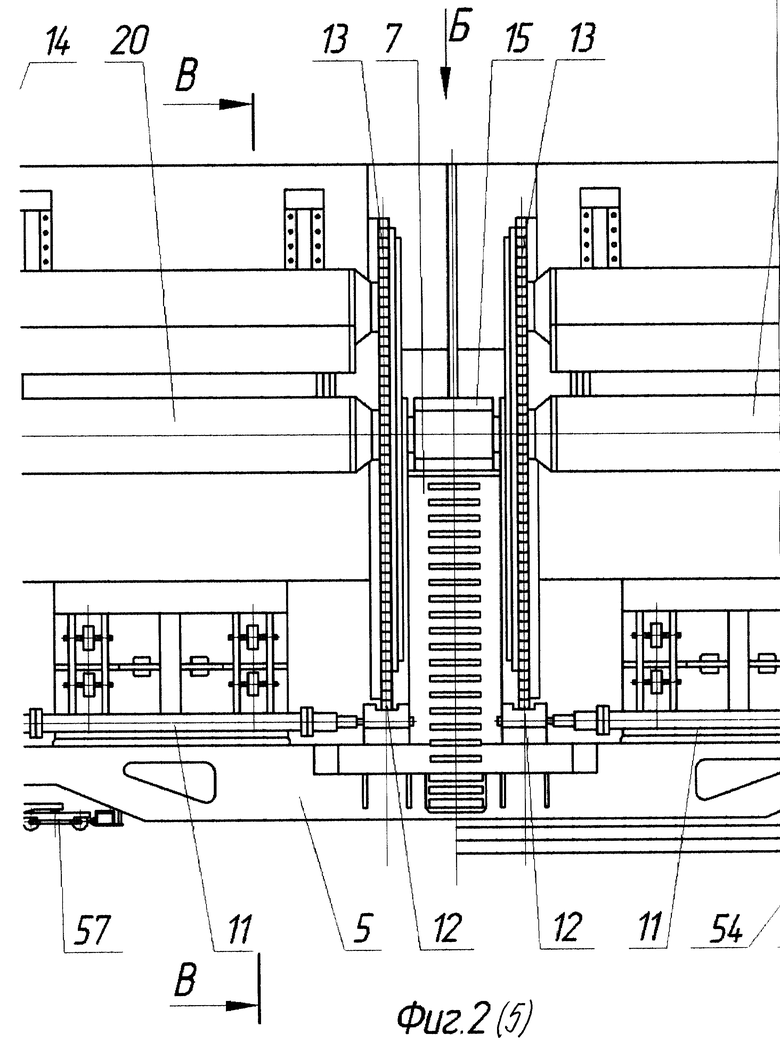

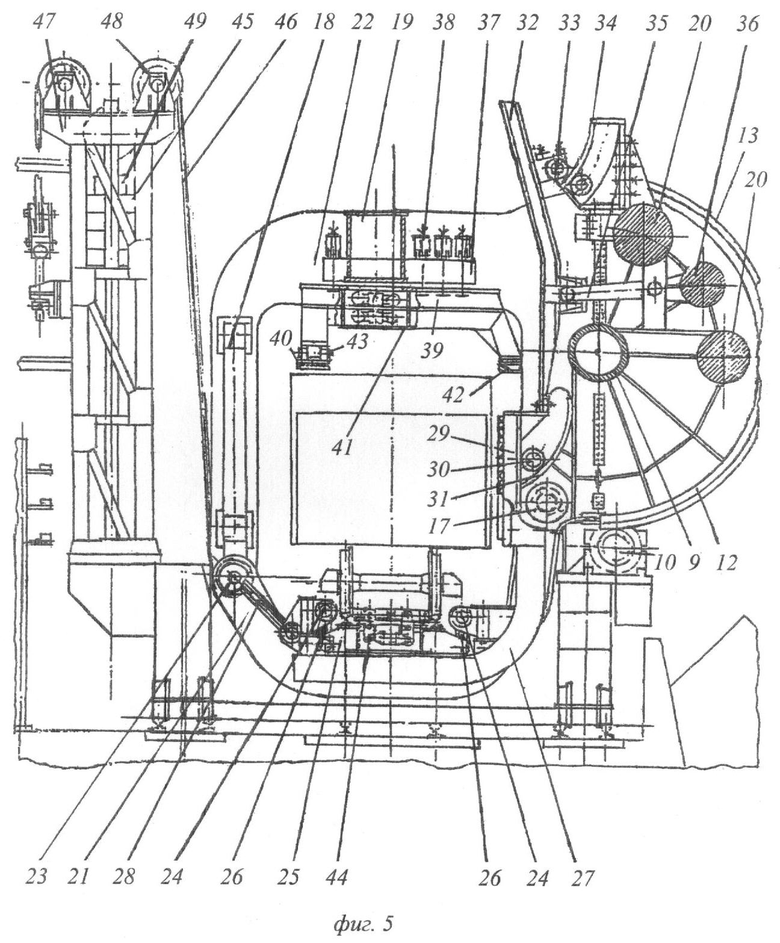

на фиг.5 - разрез В-В фиг.2;

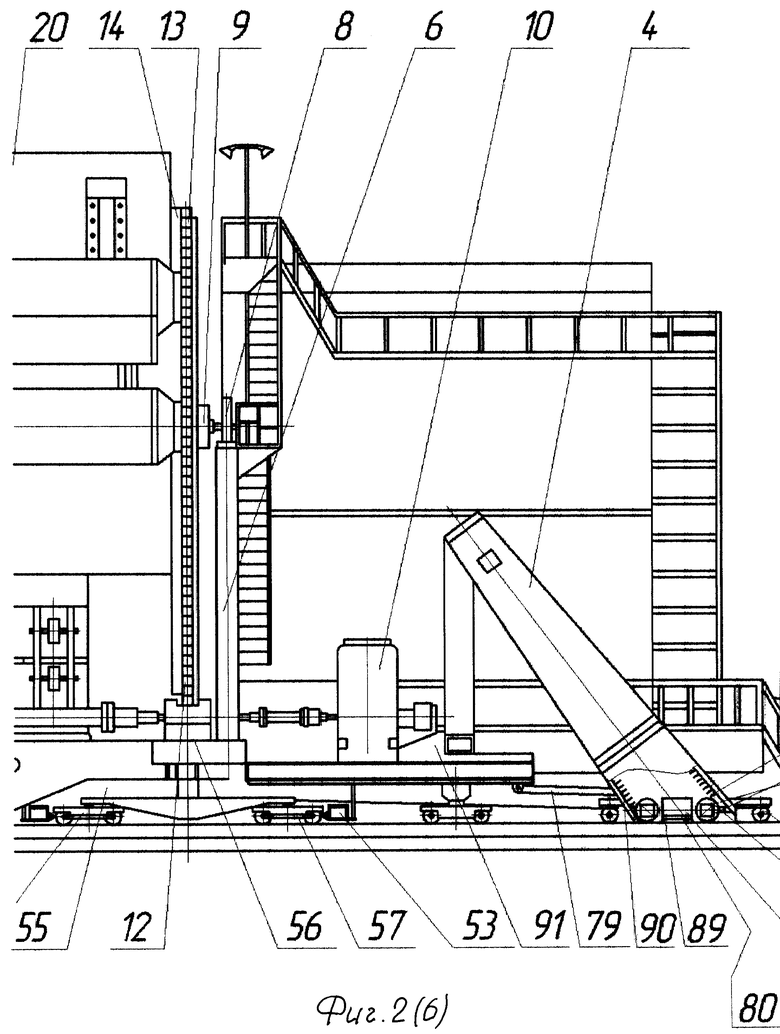

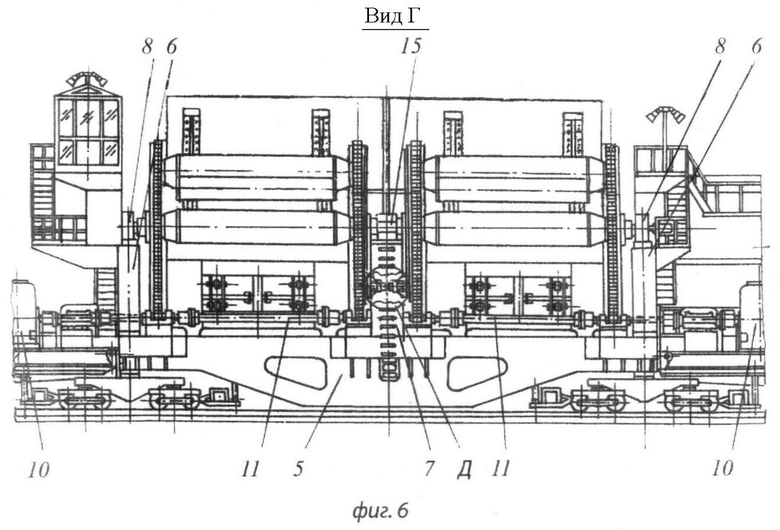

на фиг.6 - вид Г на фиг.3 (вид на центральную часть вагоноопрокидывателя со стороны выгрузки);

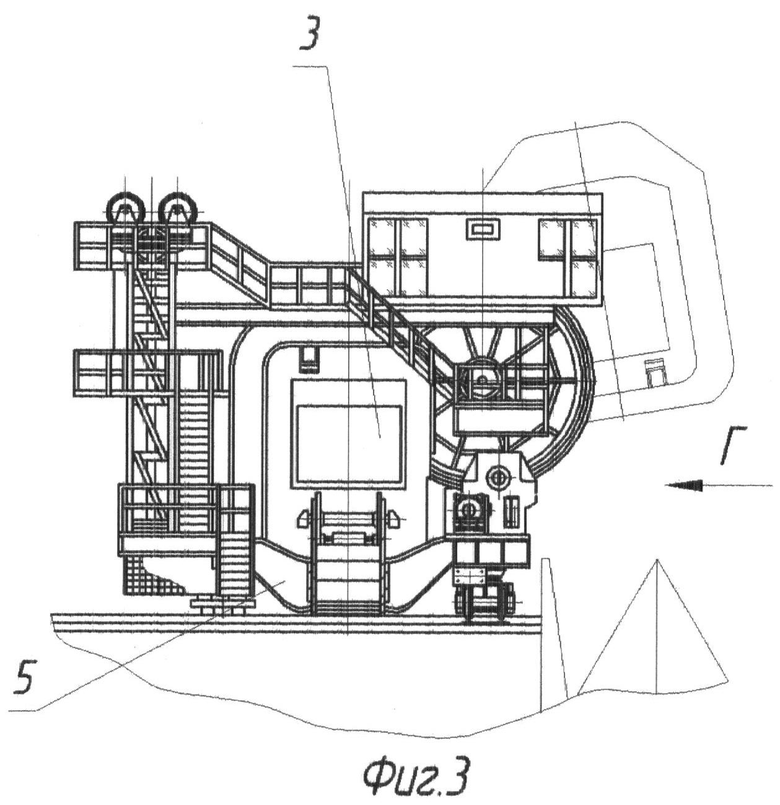

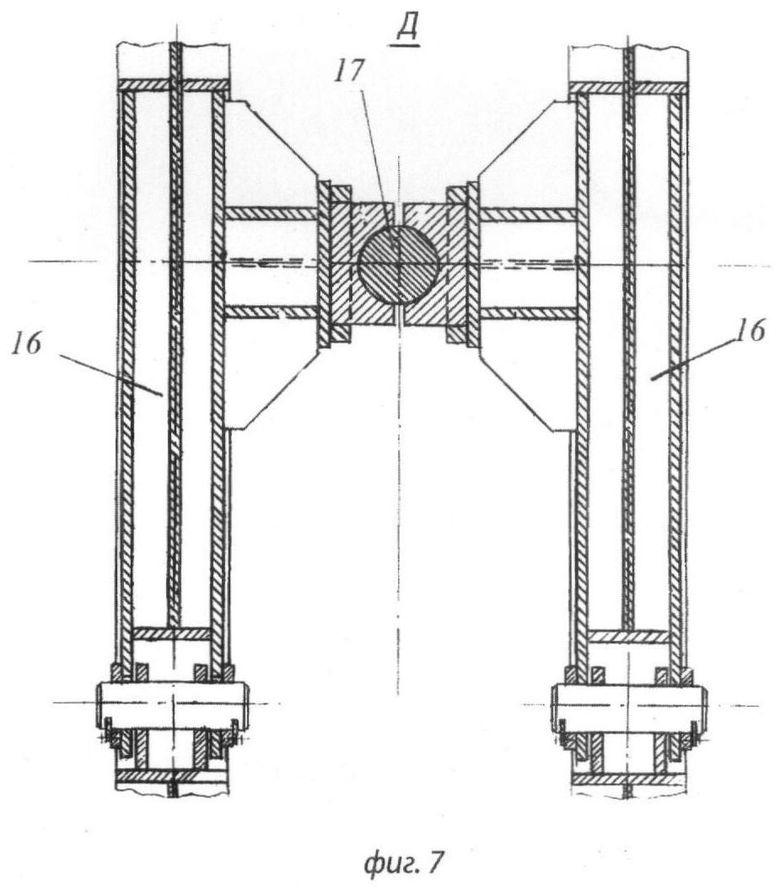

на фиг.7 - вид Д на фиг.6 (вид в разрезе по шаровому соединению);

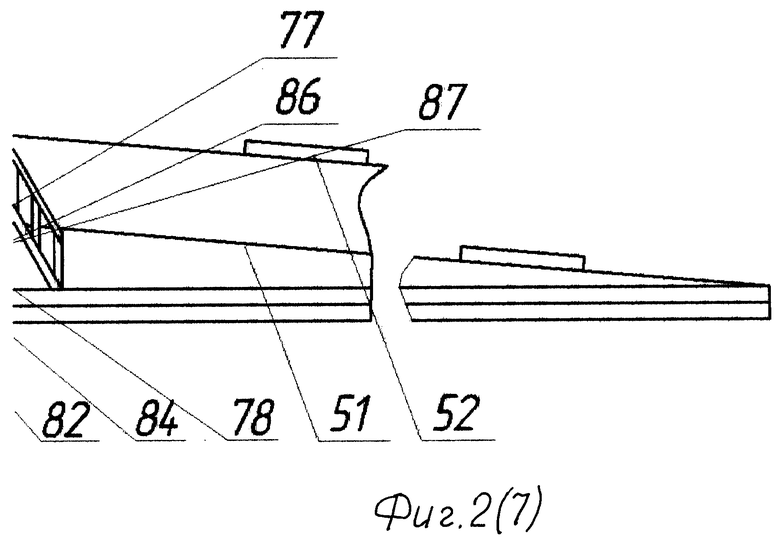

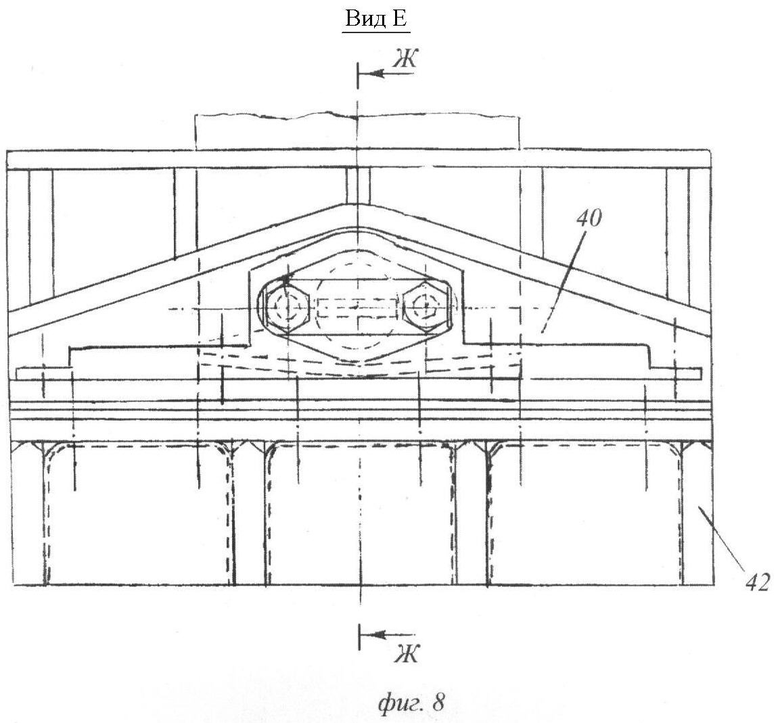

на фиг.8 - вид Е на фиг.4;

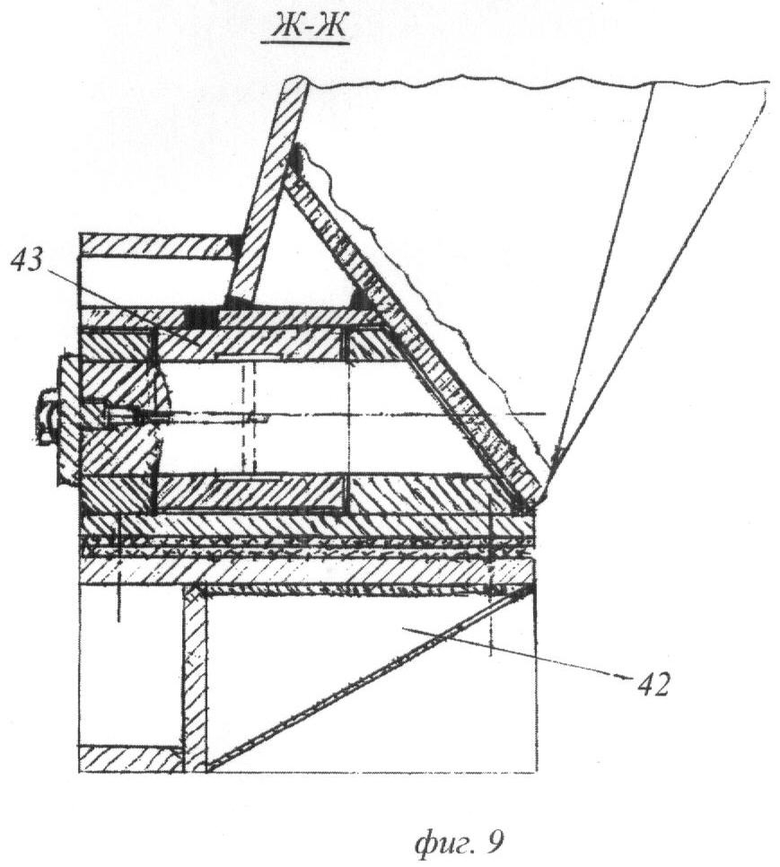

на фиг.9 - сечение Ж-Ж фиг.8 (крепление опорных лап к верхней балке)

Передвижной разгрузочный комплекс состоит из бокового вагоноопрокидывателя (БВО) 1, толкателя 2 полувагонов 3 и устройства для очистки 4 путей от просыпи сыпучих материалов.

БВО 1 представляет собой цельносварную рамную конструкцию моста 5, на котором установлены со стороны разгрузки по длине вагоноопрокидывателя при помощи болтового крепления три колонны, из которых две колонны 6 расположены по краям моста, а одна усиленная колонна 7 - по его центру, для размещения на них подшипников качения 8 центрального вала 9. Центральный вал снабжен двумя соосно расположенными приводами 10 с промвалами 11, при этом приводы соединены через зубчатые шестерни 12 с четырьмя зубчатыми венцами 13, закрепленными на четырех дисках 14, посаженных на краях центрального вала, который по длине БВО разделен на две одинаковые части.

Центральный вал 9 по центру оперт на два подшипника качения 8, размещенных в одном уширенном подшипниковом корпусе 15, а каждая из его частей в центре между собой разделена и соединена через средние полудиски 16, которые скреплены между собой шаровой связью 17. При этом промвал 11 также состоит из двух частей с разрывом посередине БВО 1. Два крайних диска 14 соединены между собой слева от вагоноопрокидывателя с помощью фермы 18, сверху - балкой верхней 19, а справа - связями 20, служащими одновременно уравновешивающими контргрузами, соединенными со средними полудисками 16, которые скреплены с фермой балками 21, замыкающими форму ротора 22.

Балки 21 шарнирно закреплены на роторе 22 при помощи осей 23, при этом крайние диски 14 ротора соединены с балками средних полудисков 16 и фермой 18 посредством опорных валов 24, на которых установлена платформа 25 при помощи боковых тяг 26.

Форма крепления балок 21 с полудисками 16 и дисками 14 создает конструктивную форму двух люлек 27, которые с левой стороны подвешены к ферме 18 посредством вертикальных шарнирных тяг 28, установленных осями в проушины, закрепленные на люльках, а с правой стороны к люлькам прикреплены обрезиненные привалочные стенки 29, размещенные на цепных роликах (на чертеже условно не показаны), обеспечивающих их подвижность по вертикали. Люльки 27 с правой стороны подвешены на лекальных катках 30, размещенных в лекальных кривых 31, выполненных на дисках 14. Сверху привалочных стенок 29 установлен неподвижно и без зазоров отбойный щит 32, который дополнительно закреплен на катках 33, размещенных в лекальных кривых 34. В средней части со стороны выгрузки отбойный щит 32 подкреплен рычагами 35, шарнирно закрепленными к связям-контргрузам 20, а на конце каждого рычага размещен контргруз 36, по весу равный половине веса отбойного щита.

Верхняя балка 19, выполненная коробчатой формы, имеет закрепленные на ней поперечные коробчатые балки 37, на которых подвешены на пружинах 38 поперечные опорные балки 39 коробчатой формы с опорными лапами 40, опертыми о борт полувагона, и с вибраторами 41 направленного действия. Все поверхности, контактирующие с выгружаемым материалом, покрыты нержавеющими листами. Опорные лапы 40 со стороны выгрузки имеют решетчатую форму 42 с обратным уклоном, а с правой и левой стороны - шарниры 43, расположенные вдоль борта полувагона. Установленный на платформе 25 полувагон 3 закреплен посредством тормозного устройства 44 с дистанционным управлением.

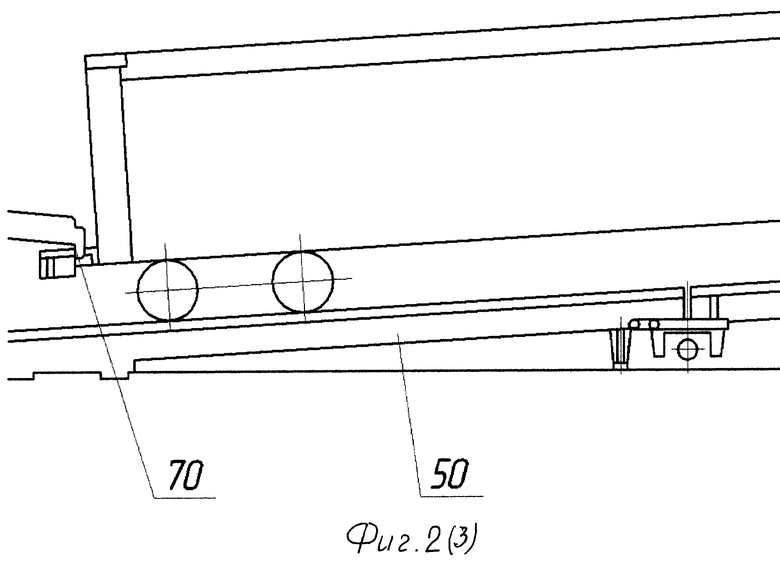

На левой стороне вагоноопрокидывателя 1 размещены четыре шахтных контргруза 45, соединенных с дисками 14 ротора 22 четырьмя тросовыми канатами 46, из которых два каната расположены по краям моста 5, а два других - в центре вагоноопрокидывателя и подвешены в шахте 47 через систему блоков 48 с уловителями 49. По торцам вагоноопрокидывателя расположены соединенные шарнирно с мостом 5 накаты надвига 50 груженых полувагонов и накаты схода 51 пустых полувагонов. На накатах схода 51 размещены магнитные замедлители 52 полувагонов.

Мост 5 установлен на четырех приводных узлах 53, каждый из которых состоит из двух приводных тележек 54, размещенных на двух парных рельсовых путях, и попарно соединен между собой балансирной балкой 55 и шарнирными опорами 56.

В приводных тележках 54 все колеса приводные за счет применения пластинчатой цепной передачи 57, установленной между двумя колесными парами с противоположной стороны от приводного узла 53.

Толкатель 2 полувагонов 3 состоит из металлоконструкции в виде портала 58, опирающегося на четыре коробчатые колонны 59. К каждой колонне прикреплена шарнирно в горизонтальной и вертикальной плоскостях тележка 60, которая состоит из подпружиненной рамы 61, установленной на двух колесах, размещенных вдоль оси толкателя и перемещающихся по рельсам вагоноопрокидывателя 1. Каждое колесо рамы 61 имеет собственный привод, состоящий из вертикального редуктора 62, муфты пальцевой 63, тормоза 64 и электродвигателя 65, размещенных на шарнирной раме 66, опирающейся одной стороной на ось колеса, а другой соединена с редуктором (условно не показан). Приводная тележка 60 с передней стороны толкателя 2 имеет закрепленные пружинные буферные устройства 67, а передние колонны 59 толкателя оборудованы шарнирами 68 для соединения колонн с портальной стрелой 69, имеющей на конце передний упорный зуб 70.

На металлоконструкции портала 58 расположены: кабина управления 71, кабина 72 для размещения лебедок 73 подъема и опускания портальной стрелы 69, а также кабина электрооборудования 74. На крышах указанных кабин расположена блочная система 75 управления работой портальной стрелой 69 с контргрузами 76, размещенными в направляющих с задней стороны кабин и предназначенными для облегчения подъема лебедками 73 портальной стрелы.

Устройство для очистки 4 путей от просыпи сыпучих материалов представляет собой коробчатую раму 77, выполненную по ширине бокового передвижного вагоноопрокидывателя 1 и опирающуюся по краям на двухколесные тележки 78. Коробчатая рама 77 размещена под накатами схода 51 полувагонов и соединена тягами 79 с мостом 5 вагоноопрокидывателя. В середине коробчатой рамы 77 по всей ее длине установлен горизонтальный скребковый конвейер 80 с цепной связью скребков и приводом 81, расположенным на верхней части коробчатой рамы. По бокам коробчатой рамы 77 по всей ее длине размещены скребки 82 с метельными механизмами 83, а на боковых стенках этой рамы выполнены прямоугольные удлиненные окна 84. Приводы вращения 85 метельных механизмов 83 установлены на верхней части коробчатой рамы 77. Внутри коробчатой рамы на ее середине закреплены по всей ее длине отбойные листы 86, выполненные, например, из нержавеющей стали с радиусом вогнутости, направленным к центру ширины горизонтального конвейера 80 и на окна 84, расположенные на боковых стенках коробчатой рамы напротив пучкообразных жестких щеток 87 метельных механизмов 83. Дополнительно в центре коробчатая рама 77 подперта определенным усилием за счет пружин 88, прикрепленных к накатам 51.

В торце коробчатой рамы 77 у подпорной стены траншеи выполнено окно 89 прямоугольной формы, напротив которого закреплена приемная часть наклонного скребкового конвейера 90, расположенного вблизи стены траншеи со стороны выгрузки. У наклонного конвейера 90 сбросовый лоток 91 размещен выше стены траншеи, а привод вращения 92 - на коробчатой раме 77 тележки 78 возле наклонного конвейера с цепной передачей вращения верхнего приводного барабана 93 наклонного конвейера. Непосредственно у стены траншеи с двух сторон коробчатой рамы 77 расположены скребки 94 с угловым размещением до зоны действия метельных механизмов 83.

Работает передвижной разгрузочный комплекс следующим образом. Состав груженых полувагонов 3 локомотивом подают под разгрузку. Первый железнодорожный полувагон останавливают в зоне расположения толкателя 2 полувагонов. Локомотив отцепляют от состава, а толкатель 2 подводит портальную стрелу 69 заталкивания полувагона, которая всегда в рабочем состоянии постоянно находится в верхнем положении и своим передним упорным зубом 70 входит в зону автосцепки между первым и вторым полувагонами.

После остановки толкателя 2 стрелу 69 заталкивания опускают до момента касания упорным зубом 70 торцевого бруса полувагона, а лебедка 73 опускания портальной стрелы продолжает частично прослаблять канаты и останавливается. Затем включают приводные тележки 60 на "ползучий" ход вперед до момента, когда упорный зуб 70, скользя по автосцепкам, полностью войдет в углубление между автосцепкой и торцевым брусом полувагона, а машинист толкателя 2 услышит при этом металлический удар от падения портальной стрелы 69 в упомянутое углубление своим передним упорным зубом 70. При этом разрушительного удара от попадания портальной стрелы в углубление не произойдет, так как портальная стрела существенно сбалансирована контргрузами 76. Такая схема сближения упорного зуба 70 с автосцепкой полувагона 3 была принята, так как машинист из-за больших габаритов (ширины) полувагона не видит, как упорный зуб контактирует с автосцепками полувагонов.

После соединения зуба с автосцепкой машинист включает приводные тележки 60 толкателя 2 полувагонов на рабочую скорость движения вперед и железнодорожный состав подают первым полувагоном к накату надвига 50 вагоноопрокидывателя и его останавливают. Затем машинист толкателя 2 производит незначительный ход назад, сжимая автосцепки, и расцепщик легко рассоединяет последние поворотом рукоятки расцепки и установки ее в повернутом виде на полку торца полувагона 3.

Отсоединенный полувагон подают далее по накату надвига 50 в вагоноопрокидыватель под разгрузку при разрешенном зеленом свете светофора на переднем торце вагоноопрокидывателя.

На "ползучей" скорости полувагон устанавливают портальной стрелой 69 толкателя 2 по центру платформы 25 и останавливают его, а упорный зуб 70 поднимают портальной стрелой до выхода его из углубления на автосцепке и толкатель полувагонов на скорости холостого хода возвращается назад за очередным груженым полувагоном.

После выхода портальной стрелы 69 из габаритов ротора 22 у машиниста вагоноопрокидывателя 1 на пульте управления загорается зеленый свет для разрешения включать в работу БВО на опрокидывание, и при этом приводы 10 разблокируют.

Машинист вагоноопрокидывателя включает кнопку "Пуск вагоноопрокидывателя" и все действия механизмов происходят автоматически до начального исходного положения, когда пустой полувагон должен сойти с платформы 25. Вначале включают тормозное устройство 44 на платформе 25 и полувагон 3 фиксируют от самопроизвольного скатывания с платформы, а затем включают два привода 10 вращения ротора 22 на опрокидывание.

Под действием собственного веса полувагона 3 и веса платформы 25, люлек 27 на тягах 28 и катках 30 люльки смещаются в сторону разгрузки до первоначальной привалки боковой стенки полувагона к обрезиненным привалочным стенкам 29. При повороте ротора 22 на угол до 90° происходит разжатие пружин тележек 54 полувагона и его кузов увеличивается по высоте, примерно, на 40 мм. При этом привалочная стенка 29, перекатываясь по вертикали на цепных роликах, исключает защемление полувагона пружинами собственных тележек при подходе борта полувагона к опорным лапам 40 поперечных опорных балок 39. При дальнейшем непрерывном вращении ротора 22 сыпучий груз пересыпают на отбойный щит 32 и сдвигают к его кромке. Люльки 27 с отбойным щитом 32, перекатываясь на лекальных катках 30 и 33 в лекальных кривых 31 и 34, переворачивают полувагон, при этом не происходит никакой просыпи выгружаемого материала, так как отбойный щит закреплен на привалочных стенках 29 беззазорно.

В перевернутом положении ротора 22 автоматически включаются на несколько секунд вибраторы 41 направленного действия. При необходимости машинист с помощью пульта управления может увеличить время на вибрацию. Благодаря изгибу отбойного щита 32 сыпучий груз под собственным весом проходит "трамплинный" путь и высыпается в траншею значительно дальше, что позволяет грейдеру перегружателя меньше контактировать с подпорной стеной траншеи с обеспечением ее сохранности. Сдвиг вершины насыпи высыпанного материала дальше середины траншеи позволяет разгрузить на несколько полувагонов больше без переезда вагоноопрокидывателя, что значительно увеличивает его производительность.

При подъеме полувагона 3 на опрокидывание контргрузы 45 выполняют двойное движение: первоначально опускаясь вниз, помогают приводам 10 поднимать груженый полувагон, а после перехода ротором 22 через "мертвую" точку контргрузы поднимаются в свое верхнее положение, при этом ротор притормаживается для остановки его в крайнем перевернутом положении. При возврате ротора 22 в исходное положение контргрузы 45 снова выполняют двойное движение. Первоначально опускаясь, они помогают приводам 10 поднять ротор 22 из опрокинутого положения, а после перехода ротором "мертвой" точки помогают приводам плавно опустить ротор в свое исходное положение и обеспечить этим точную стыковку рельсов платформы 25 с рельсами накатов 50 и 51.

После остановки выгруженного полувагона в исходном положении тормозное устройство 44 отключают, и полувагон освобождают, а следующий груженый полувагон, подаваемый под разгрузку, сталкивает порожний полувагон с платформы. Полувагон, скатываясь по накату 51, проходит через магнитные замедлители 52. В зависимости от необходимого хода полувагона после вагоноопрокидывателя машинист устанавливает рукоятку по шкале на определенное усилие торможения.

При переездах вагоноопрокидывателя 1 работает устройство для очистки 4 путей от просыпи сыпучих материалов, а зимой - и очистки от снега. В начале работы устройства для очистки 4 включают все три конвейера с приводами: горизонтальный скребковый конвейер 80 в коробчатой раме 77, скребки с метельным механизмом 83 и наклонный скребковый конвейер 90. Скребки с метельным механизмом 83 в зависимости от того, в какую сторону переезжает вагоноопрокидыватель, подгребают просыпи, а метельный механизм, выполненный в виде четырех пучкообразных жестких щеток 87, бросает их в боковые окна 84 коробчатой рамы 77 на отбойные радиусные листы 86, по которым просыпи сбрасываются на горизонтальный скребковый конвейер 82. Метельный механизм 84 подхватывает просыпи, находящиеся за шириной горизонтального конвейера 82, и забрасывает их на отбойный лист 86 с противоположной стороны горизонтального скребкового конвейера. Это позволяет очищать путь движения вагоноопрокидывателя достаточно чисто.

Просыпи с горизонтального скребкового конвейера 80 попадают на наклонный скребковый конвейер 90, а дальше они попадают на сбросовый лоток 91, с которого ссыпаются в траншею. Просыпи, которые скапливаются у самой подпорной стены траншеи с двух сторон коробчатой рамы 77, подгребают скребки 94 с угловым размещением, которые обеспечивают доставку просыпей в зону захвата их метельными механизмами 83.

Экспериментальный образец предлагаемого ПРК был изготовлен на ОАО "Днепротяжмаш", прошел функциональные испытания. Предварительные результаты их проведения подтвердили высокие технические характеристики и преимущества перед ранее разработанными комплексами с точки зрения повышения производительности и эксплуатационной надежности его оборудования, а также снижения стоимости эксплуатационных и ремонтных работ.

Предлагаемое изобретение может быть использовано для разгрузки четырехосных железнодорожных полувагонов с сыпучим грузом вдоль траншеи рудных дворов металлургических комбинатов, коксохимических производств и теплоэлектроцентралей. Следовательно, изобретение отвечает критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2017 |

|

RU2653218C1 |

| Вагоноопрокидыватель | 1979 |

|

SU870319A1 |

| Передвижной боковой вагоноопрокидыватель | 1983 |

|

SU1119952A1 |

| ВАГОНООПРОКИДЫВАТЕЛЬ И СПОСОБ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНА | 2011 |

|

RU2494033C2 |

| Вагоноопрокидыватель | 1983 |

|

SU1146264A1 |

| Вагоноопрокидыватель | 1982 |

|

SU1068362A1 |

| Устройство автоматической расцепки вагонов в роторном вагоноопрокидывателе | 2022 |

|

RU2804564C1 |

| Устройство для испытаний вагонной тележки на отсутствие выпадения деталей методом переворота | 2024 |

|

RU2822939C1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ПОЛУВАГОНОВ | 2006 |

|

RU2318717C2 |

| МАШИНА ДЛЯ ВЫГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ПОЛУВАГОНОВ | 2004 |

|

RU2280003C1 |

Изобретение относится к подъемно-транспортному оборудованию для разгрузки четырехосных железнодорожных полувагонов с сыпучим и кускообразным грузом вдоль траншеи рудного двора металлургических комбинатов, коксохимических производств и теплоэнергоцентралей. Передвижной разгрузочный комплекс содержит боковой вагоноопрокидыватель (1), включающий в себя рамный мост с колоннами для ротора с приводами его вращения, накаты надвига и схода полувагонов (3), расположенные по обоим торцам бокового вагоноопрокидывателя, соединенного тягой с устройством для очистки (4) путей от просыпи сыпучих материалов, и толкатель (2) полувагонов. Толкатель (2) полувагонов и боковой вагоноопрокидыватель (1) смонтированы на двух параллельных рельсовых путях. Устройство для очистки (4) путей от просыпи сыпучего материала выполнено в виде установленного на двух тележках и снабженного скребками конвейера с коробом и механизмом с закрепленными на нем пучкообразными жесткими щетками. Изобретение повышает производительность и эксплуатационную надежность разгрузочного оборудования. 9 ил.

Передвижной разгрузочный комплекс для полувагонов, выгружающих сыпучий груз вдоль траншеи рудного двора, содержащий боковой вагоноопрокидыватель, включающий в себя цельносварную рамную конструкцию моста, на котором установлены колонны для размещения на них подшипников центрального вала ротора, снабженного двумя сосно расположенными приводами его вращения и состоящего из четырех дисков с закрепленными на них зубчатыми венцами, два крайних из которых соединены между собой, слева, с помощью фермы, сверху - балкой верхней, а справа - связями, служащими одновременно уравновешивающими контргрузами, соединенными со средними полудисками, которые скреплены между собой шаровой связью, а с фермой - балками, шарнирно закрепленными на роторе при помощи осей, при этом крайние диски ротора соединены с балками средних полудисков и фермой опорными валами, на которых установлена при помощи боковых тяг платформа, на которой закреплен груженый полувагон посредством тормозного устройства с дистанционным управлением, шахтные контргрузы, подвешенные в шахте через уловители, накаты надвига и схода полувагонов, расположенные по обеим торцам вагоноопрокидывателя, мост которого установлен на четырех приводных узлах, каждый из которых состоит из двух приводных тележек, перемещающихся по двум парным рельсовым путям, и попарно соединен между собой балансирной балкой и шарнирными опорами с рамой моста, и толкатель полувагонов, состоящий из металлоконструкции в виде портала с механизмами собственного передвижения и заталкивания полувагона на опрокидыватель стрелой с механизмом ее подъема и опускания тяговой лебедкой, кабины управления и электрооборудования, отличающийся тем, что в нем толкатель полувагонов и боковой вагоноопрокидыватель, соединенный тягой с устройством для очистки путей от просыпи сыпучих материалов, смонтированы на двух парных рельсовых путях по всему фронту их передвижения, при этом выполненный в виде трубы большого диаметра центральный вал ротора состоит из двух одинаковых частей, опирающихся на подшипники в средней части ротора и соединенных в общем корпусе опорного подшипника, вторые концы вала закреплены в индивидуальных корпусах, а балка верхняя ротора, закрепленная на крайних дисках, снабжена четырьмя подпружиненными спаренными опорными лапами с вибраторами направленного действия, расположенными в средней части поперечных балок, скрепленных с верхней балкой, и подвешенными к ним на шпильках с пружинами, причем платформа размещена на двух люльках L-образной формы, каждая из которых снабжена обрезиненной привалочной стенкой и неподвижно и без зазоров установленным над ней отбойным щитом, дополнительно закрепленным на двух катках, размещенных в лекальных кривых, выполненных на крайних дисках, а люльки снабжены проушинами, в которых на осях установлены вертикальные тяги для подвески к ним платформы, и четырьмя боковыми пружинными упорами, фиксирующими платформу в исходном положении и предотвращающими ее от бокового смещения при подаче по накатам надвига груженого полувагона толкателем, собственный механизм передвижения которого состоит из четырех автономных тележек, содержащих каждая по два ходовых колеса, снабженных индивидуальным приводом в виде вертикального редуктора с электродвигателем и тормозом, при этом стрела толкателя выполнена П-образной формы в виде сварной коробчатой металлоконструкции, концевые элементы которой шарнирно соединены с порталом толкателя, на торце стрелы последнего выполнен зуб, передающий тяговое усилие на автосцепку груженого полувагона, а устройство для очистки путей от просыпи сыпучего материала выполнено в виде установленного на двух тележках и снабженного горизонтальными скребками конвейера, имеющего форму короба прямоугольного сечения, внутри которого расположены скребки с возможностью их перемещения по дну короба в сторону наклонного конвейера, в боковых стенках которого выполнены прямоугольные проемы под забрасываемую просыпь из междупутья, при этом на потолке короба размещены отбойные листы, изготовленные, например, из нержавеющей стали, а сверху короба - приводы вращения механизма, расположенного по обеим сторонам горизонтального конвейера с возможностью регулирования по высоте и состоящего из приводного вала с закрепленными на нем пучкообразными жесткими щетками, который посредством цепной передачи связан с указанными приводами вращения, а в корпусе наклонного конвейера, состоящего из скребкового конвейера с собственным приводом вращения, выполнены люки для очистки и ремонта.

| КРУЖКОВ В.А | |||

| Металлургические подъемно-транспортные машины | |||

| - М.: Металлургия, 1989, с.33-42 | |||

| ГУНДОРОВА Е.П | |||

| Технические средства железных дорог | |||

| - М.: Маршрут, 2003, с.428-429 | |||

| Передвижной вагоноопрокидыватель с боковым опрокидыванием | 1959 |

|

SU129538A1 |

| DE 29518008 U1, 18.04.1996 | |||

| JP 5069948 А, 23.03.1993. | |||

Авторы

Даты

2011-03-20—Публикация

2005-12-06—Подача