Изобретение относится к области ракетно-космической техники и может быть использовано в ракетных двигателях твердого топлива (РДТТ) с зарядами из смесевых топлив, скрепленными со стенками корпуса двигателя с помощью защитно-крепящего слоя.

В мировой практике широко используются твердотопливные заряды с данной схемой крепления к стенкам корпуса РДТТ (Treibsatz mit einer Isolierung und Verfahren zu seiner Herstellung. BRD Offenlegungsschrift №2444930, кл. C06D 5/00, 01.04.1976; Delayed Quick Cure Rocket Motor Liner. US Patent №4601862, кл. C06B 21/00, 22.07.1986; Thermal Insulation and Bond for Solid Fuel Motors and Method of making. US Patent №3578520, кл. В32В 5/20, 11.05.1971; Заряд ракетного твердого топлива. Патент РФ №2166660, опубл. 2001.05.10, бюллетень №13).

Из уровня техники известен заряд ракетного твердого топлива по патенту РФ №2216641 (дата публикации 2003.11.20, бюллетень №32), принятый за прототип, содержащий корпус, жестко скрепленный с ним топливный заряд и защитно-крепящий слой (ЗКС), выполняющий функции теплозащитного покрытия и крепящего слоя.

В состав ЗКС для подавления миграции топливного пластификатора введен пластификатор диоктилсебацинат (ДОС). ЗКС, изготовленный на основе этиленпропилендиенового каучука, отличного от основы топлива, с наполнителем из асбеста и сажи, который обладает повышенным уровнем эрозионной стойкости, что позволяет расширить область применения таких ЗКС на топливные заряды сложной геометрической формы, заряды с переменной по их длине толщиной ЗКС и продолжительным (до 20-50 с) временем работы. Кроме того, отмечается, что при необходимости раскрепляющие манжеты могут быть выполнены из нескольких типов резин.

Одним из недостатков прототипа, обусловленным разнородностью полимерных основ топлива и ЗКС, является сравнительно низкий уровень адгезионных прочностных характеристик, который тем ниже, чем больше степень насыщения ЗКС пластификатором (ДОС). Для компенсации указанного нежелательного эффекта в рецептуру ЗКС введен дополнительный компонент (парадинитрозобензол), позволяющий в некоторой степени повысить адгезионную прочность ЗКС к топливному заряду за счет создания дополнительных химических связей.

Рекомендуемые в прототипе высокотемпературные (140-170°С) условия изготовления корпусов с пластификаторостойким к топливу ЗКС существенно ограничивают (по соображениям технологической безопасности) применение активных пластификаторов, например, нитроэфиров, таких как нитроглицерин, обладающих ограниченной химической стойкостью.

Еще одним недостатком прототипа является обусловленное необходимостью обеспечения требуемого уровня термостойкости ЗКС увеличение его толщины (на всей поверхности корпуса или его части). Прежде всего это относится к топливным зарядам сложной геометрической формы, с большими габаритами (диаметр превышает 1500 мм) и временами работы более 50 с, условия обеспечения термостойкости ЗКС которых требуют увеличения его толщины. Это неизбежно приводит к повышению пластификатороемкости ЗКС в течение гарантийного срока эксплуатации (ГСЭ), вступая в противоречие с требованием уменьшения эффектов миграции пластификатора из контактирующего с ЗКС топливного заряда. Длительный контакт топлива даже с пластификаторостойким слоем ЗКС толщиной несколько миллиметров (2-4 мм и более) в течение ГСЭ, равного или превышающего 20 лет, приводит к существенному снижению деформационных характеристик контактных областей топлива. При этом, чем больше толщина ЗКС (δЗКС)1 тем больше указанное изменение механических характеристик. Этот эффект наглядно продемонстрирован на Фиг.1 патента №2216641. Кроме того, предлагаемый в прототипе подход при переменной толщине ЗКС вызывает формирование эффектов неоднородности свойств топлива не только в радиальном направлении (по своду), но и по длине топливного заряда. Наиболее существенно эти эффекты будут реализовываться в зоне раскрепляющих манжет (толщина слоя δЗКС max в указанной зоне может достигать 5-8-кратной величины по отношению к толщине ЗКС в других областях заряда, в частности, в цилиндрической части - δЗКС min).

В современных топливах (например, патент РФ №2183608, кл. С06В 25/12, дата публикации 2002.06.20, бюллетень №17), обладающих высокой степенью пластификации (Спл:Сполим.≥4:1), параметры механического состояния в значительной мере определяются концентрацией пластификатора. Дефицит пластификатора в прикорпусных областях топливных зарядов с использованием таких топлив становится фактором, определяющим ресурс работоспособности РДТТ в целом. Кроме того, высокоэнергетические топлива, как правило, характеризуются ограниченной предельной деформацией ([ε]≤20÷25%), при этом предельная деформация контактирующих с ЗКС областей топливного заряда может снижаться до недопустимого уровня (2-3%), создавая условия для нарушения структурной целостности (трещинообразования) зоны скрепления топлива с ЗКС.

Задачей заявляемого технического решения является разработка конструкции заряда ракетного твердого топлива, сохраняющей достоинства заряда по прототипу и позволяющей обеспечить высокое качество и надежную работоспособность зарядов из высокоэнергетических смесевых твердых топлив, выполняемых на основе энергоемких компонентов и активных пластификаторов, в течение длительных гарантийных сроков эксплуатации путем исключения реализующегося при длительной эксплуатации эффекта миграции пластификатора из топлива даже в пластификаторостойкий ЗКС; подавления формирования при изготовлении топливного заряда высоких градиентов неоднородности механических характеристик в зоне скрепления топлива с ЗКС корпуса, существенно снижающих эксплуатационную работоспособность заряда ракетного твердого топлива; частичной компенсации дефицита пластификатора в прикорпусных областях топливного заряда, формирующегося в процессе длительной эксплуатации (вплоть до момента окончания ГСЭ), за счет диффузионного притока пластификатора из глубинных областей топливного заряда, при одновременной оптимизации параметров нанесения промежуточного слоя (ПС) в части обеспечения требований технологической безопасности.

Кроме того, заявляемое техническое решение эффективно реализуется в изделиях с еще более длительным, по сравнению с прототипом, временем работы двигателя (больше 50 с), а также в изделиях с топливными зарядами больших габаритов и существенно (в 5-10 раз) изменяющейся по длине заряда толщиной ЗКС.

Поставленная задача решается предлагаемым зарядом ракетного твердого топлива, содержащим корпус, жестко скрепленный с ним топливный заряд и защитно-крепящий слой, выполняющий функции теплозащитного покрытия и крепящего слоя. Согласно изобретению топливный заряд изготовлен из высокоэнергетического топлива с высокой степенью пластификации нитроэфирами, защитно крепящий слой выполнен на отличной от топлива полимерной основе, характеризующейся ограниченным набуханием в нитроэфирах, между защитно-крепящим слоем и топливным зарядом размещен выполненный на полимерной основе топлива промежуточный слой с технологически безопасным и совместимым с топливом пластификатором, свободным от нитроэфиров, при этом количество пластификатора в промежуточном слое ограничено сверху из условия получения адгезионных прочностных характеристик системы защитно-крепящий слой - промежуточный слой - топливо на уровне и выше прочностных характеристик топлива и снизу из условия ограничения неоднородности жесткостных и деформационных характеристик в прикорпусной области топливного заряда до уровня, обеспечивающего требуемый ресурс работоспособности топливного заряда.

Проведенный анализ уровня техники показывает, что предлагаемый заряд ракетного твердого топлива отличается от ближайшего аналога возможностью использования высокоэнергетического топлива с активным пластификатором; иной полимерной основой ЗКС - отличной от основы топлива, характеризующейся ограниченным набуханием в нитроэфирах (в прототипе - в качестве полимерной основы ЗКС применен тройной этиленпропилендиеновый сополимер, имеющий сродство с используемым в топливе пластификатором); наличием между ЗКС и топливным зарядом выполненного на полимерной основе топлива промежуточного слоя (ПС) с технологически безопасным и совместимым с топливом пластификатором.

Именно совокупность отличительных от прототипа признаков заявляемого решения с остальными существенными признаками позволила достичь вышеуказанный технический результат, который невозможно получить при реализации изобретения по прототипу в связи с развитием в течение ГСЭ прототипа недопустимых эффектов снижения предельной деформации прикорпусных областей топливного заряда, с одной стороны, и в силу невозможности решения проблем технологической безопасности при использовании в ЗКС нитроэфирных пластификаторов, обладающих пониженными показателями химической стойкости, с другой стороны.

Предлагаемый заряд ракетного твердого топлива иллюстрируется графическими изображениями:

Фиг.1 - конструктивная схема заряда ракетного твердого топлива.

Фиг.2 - нормированное распределение механических характеристик в прикорпусной области топливного заряда при одностороннем и двухстороннем ограничении содержания пластификатора в ПС.

Фиг.3 - зависимость предельной деформации прикорпусных областей топливного заряда от длительности эксплуатации и толщины ЗКС применительно к прототипу и заявляемому техническому решению.

Заряд (Фиг.1) ракетного твердого топлива содержит корпус 1, защитно-крепящий слой 2, промежуточный слой 3, топливный заряд 4, жестко скрепленный с корпусом 1. При изготовлении заряда из высокоэнергетического топлива (например, на полиуретановой основе, пластифицированной нитроэфирами (например, нитроглицерином)) между защитно-крепящим слоем 2 (выполнен при необходимости с переменной толщиной по длине заряда) и топливным зарядом 4 размещают тонкий (0,2-0,5 мм) промежуточный слой 3. В качестве пластификатора для промежуточного слоя 3 используют технологически безопасный и совместимый с топливом пластификатор (например, дибутилсебацинат).

Толщина промежуточного слоя и содержание в нем пластификатора выбираются из условия выполнения 2-х противоречивых требований:

1) повышения адгезионных прочностных характеристик системы топливо - ПС - ЗКС;

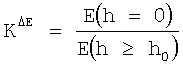

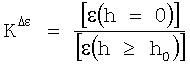

2) ограничения эффектов повышения жесткости (модуля) KΔE и снижения предельной деформации KΔε прикорпусных областей топливного заряда:

,

,  ,

,

где h - расстояние (по своду топливного заряда) от ПС (ЗКС); h0 - толщина зоны неоднородности свойств в прикорпусной области топливного заряда; [ε], Е - предельная деформация и модуль упругости топлива.

Более высокий уровень адгезионных прочностных характеристик реализуется в зоне скрепления топливного заряда с корпусом при одинаковой полимерной основе промежуточного слоя и топлива. В этом случае адгезионные прочностные характеристики системы ЗКС-ПС-топливо увеличиваются при снижении содержания пластификатора в промежуточном слое и увеличении толщины ПС. Однако одновременно существенно снижаются деформационные (KΔε) и увеличиваются жесткостные (KΔE) характеристики контактирующих с ПС (ЗКС) областей топливного заряда, что приводит к повышению напряженного состояния, снижению параметров эксплуатационной работоспособности и надежности топливного заряда. Поэтому необходимо двухстороннее ограничение на содержание пластификатора в ПС и толщину ПС до уровня, при котором в пределах полного гарантийного срока эксплуатации эффекты неоднородности свойств в прикорпусной области топливного заряда не выходят за допустимые границы KΔE≤4…5; KΔε≥0,3…0,4 (Фиг.2) и сохраняется приемлемый уровень адгезионной прочности системы ЗКС-ПС-топливо. Формулирование требований к параметрам ПС только с позиций повышения адгезионных прочностных характеристик системы ЗКС-ПС-топливо может привести к формированию недопустимых (Фиг.2) значений показателей повышения жесткости (до KΔE=10…14) и снижения предельной деформации (до KΔε=0,1…0,2) в прикорпусной области топливного заряда

Конкретные значения толщины ПС и количество пластификатора в нем определяют при проектировании конкретного РДТТ. Проведенные расчетно-экспериментальные оценки показали, что для рассматриваемых типов зарядов ракетного твердого топлива и топлив оптимальное содержание пластификатора в промежуточном слое должно находится в пределах 60-100% от количества полимера, оптимальная толщина ПС составляет (0,2-0,5) мм. При содержании пластификатора в ПС более 100% и толщине ПС менее 0,2 мм реализуется резкое падение адгезионных прочностных характеристик системы ЗКС-ПС-топливо; при содержании пластификатора в ПС менее 60% и толщине ПС более 0,5 мм происходит недопустимое увеличение эффектов неоднородности жесткостных (модуля упругости) и деформационных характеристик в прикорпусной области топливного заряда.

Перед нанесением на ЗКС корпуса промежуточный слой растворяют в летучем растворителе, который по окончании процедуры нанесения удаляется (процесс сушки). Требуемая для осуществления предлагаемого технического решения толщина ПС обеспечивается необходимой разбавленностью раствора (отношением количества основного вещества ПС к количеству растворителя, в %) и многослойной технологией нанесения ПС с помощью распылительной головки или кисти, являющейся штатной процедурой. Контроль нанесенного на ЗКС корпуса натурного заряда количества ПС осуществляется по общему расходу раствора ПС в техпроцессе.

Назначение двухсторонних нормативов по содержанию пластификатора в ПС и толщины ПС потребовало использования не только силовых (традиционных для прикорпусной области топливного заряда), но и деформационных критериев прочности. Одновременно учитывались эффекты неоднородности жесткостных характеристик в прикорпусной области топливного заряда (Жарков А.С., Анисимов И.И., Марьяш В.И., Десятых В.И., Люкшин Б.А. Физико-химические процессы в изделиях их высокоэнергетических конденсированных материалов при длительной эксплуатации // Физическая мезомеханика, т.9, №4, 2006. - с.93-106.), влияние которых оказалось существенным в пределах реализованных значений параметров жесткости топлива.

Представленный на Фиг.3 иллюстративный материал показывает, что в отличие от прототипа в заявляемом техническом решении наблюдается повышение предельной деформации в прикорпусной области топливного заряда в процессе длительной эксплуатации. Благодаря отсутствию в предлагаемом техническом решении влияния толщины ЗКС на дефицит пластификатора в контактирующих с ПС областях топливного заряда исключается неоднородность механических (в частности, деформационных) характеристик по длине топливного заряда. В прототипе, в зависимости от толщины ЗКС, указанные характеристики (предельная деформация) будут изменяться (снижаться) как во времени, так и по длине топливного заряда.

Заявляемое техническое решение актуально и перспективно, поскольку ориентировано на заряды из новых высокоэнергетических смесевых топлив, достигаемый технический результат при его конструктивном воплощении подтвержден многочисленными испытаниями лабораторных, модельных образцов и натурных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Неразрушающий способ определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации | 2023 |

|

RU2808707C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2216641C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2262612C2 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542632C2 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2367812C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2166660C1 |

| Способ испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива | 2021 |

|

RU2769614C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНЫХ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДОГО ТОПЛИВА В ЗОНЕ ЕГО СКРЕПЛЕНИЯ С КОРПУСОМ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2213951C2 |

| КЛЕЕВОЙ СОСТАВ | 2008 |

|

RU2372369C1 |

Заряд ракетного твердого топлива содержит корпус, жестко скрепленный с ним топливный заряд и защитно-крепящий слой, выполняющий функции теплозащитного покрытия и крепящего слоя. Топливный заряд изготовлен из высокоэнергетического топлива с высокой степенью пластификации нитроэфирами. Защитно-крепящий слой выполнен на отличной от топлива полимерной основе, характеризующейся ограниченным набуханием в нитроэфирах. Между защитно-крепящим слоем и топливным зарядом размещен выполненный на полимерной основе топлива промежуточный слой с технологически безопасным и совместимым с топливом пластификатором, свободным от нитроэфиров. Количество пластификатора в промежуточном слое ограничено сверху из условия получения адгезионных прочностных характеристик системы защитно-крепящий слой - промежуточный слой - топливо на уровне и выше прочностных характеристик топлива и снизу из условия ограничения неоднородности жесткостных и деформационных характеристик в прикорпусной области топливного заряда до уровня, обеспечивающего требуемый ресурс работоспособности топливного заряда. Изобретение позволяет обеспечить высокое качество и надежную работоспособность зарядов из высокоэнергетических смесевых твердых топлив в течение длительных гарантийных сроков эксплуатации. 3 ил.

Заряд ракетного твердого топлива, содержащий корпус, жестко скрепленный с ним топливный заряд и защитно-крепящий слой, выполняющий функции теплозащитного покрытия и крепящего слоя, отличающийся тем, что топливный заряд изготовлен из высокоэнергетического топлива с высокой степенью пластификации нитроэфирами, защитно-крепящий слой выполнен на отличной от топлива полимерной основе, характеризующейся ограниченным набуханием в нитроэфирах, между защитно-крепящим слоем и топливным зарядом размещен выполненный на полимерной основе топлива промежуточный слой с технологически безопасным и совместимым с топливом пластификатором, свободным от нитроэфиров, при этом количество пластификатора в промежуточном слое ограничено сверху из условия получения адгезионных прочностных характеристик системы защитно-крепящий слой - промежуточный слой - топливо на уровне и выше прочностных характеристик топлива и снизу из условия ограничения неоднородности жесткостных и деформационных характеристик в прикорпусной области топливного заряда до уровня, обеспечивающего требуемый ресурс работоспособности топливного заряда.

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2216641C1 |

| US 5398612 A, 28.12.1993 | |||

| ЗАРЯД СКРЕПЛЕННЫЙ | 2000 |

|

RU2190113C2 |

| US 3578520 А, 11.05.1971 | |||

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

| US 5273785 А, 28.12.1993. | |||

Авторы

Даты

2009-07-20—Публикация

2008-01-09—Подача