Изобретение относится к ракетной технике, а именно к неразрушающему способу определения прочностных характеристик заряда ракетного двигателя твердого топлива (РДТТ) после завершения этапа длительной эксплуатации, и может найти применение для решения неразрушающим методом задач оценки и продления сроков эксплуатации скрепленных с корпусом твердотопливных зарядов в РДТТ ракетных систем различного назначения, эксплуатирующихся в стационарных условиях или на подвижных носителях.

Современная методология разработки РДТТ базируется на реализации поэтапных схем назначения начальных (гарантийных) и последующего продления сроков эксплуатации РДТТ. Это обусловлено трудностями достоверного прогнозирования структурно-механического состояния системы заряд-корпус после завершения гарантийных сроков эксплуатации (ГСЭ) РДТТ.

Экспериментальными исследованиями натурных зарядов РДТТ показано [Физико-химические процессы в изделиях из высокоэнергетических конденсированных материалов при длительной эксплуатации. Жарков А.С., Анисимов И.И., Марьяш В.И., Десятых В.И., Люкшин Б.А., Физическая мезомеханика. - 2006. - Т. 9, №4, С. 93-106.], что после завершения ГСЭ зона реализации критичного уровня прочностных характеристик материала заряда локализуется в области его скрепления с корпусом РДТТ.

В настоящее время в отрасли при оценке прочностных характеристик заряда используют сложную, опасную, длительную с высокими стоимостными показателями операцию вырезки образцов из зон скрепления заряда с корпусом натурного РДТТ, требующую разработки и изготовления широкого ряда препарационного оборудования.

Неразрушающие методы контроля и обнаружения в прикорпусной зоне заряда областей с пониженным (критичным) уровнем прочностных характеристик после ГСЭ в настоящее время отсутствуют.

Из уровня техники известен принятый за прототип (заявка RU 2015113481, опубл. 10.11.2016) неразрушающий способ определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации, включающий изготовление одновременно с натурным зарядом заряда-спутника, который непосредственно после изготовления подвергают компьютерной томографии, проведение экспериментального определения зависимости прочностных характеристик заряда-спутника от плотности, определение с помощью компьютерной томографии плотности топлива натурного заряда после завершения этапа его длительной эксплуатации.

К недостаткам прототипа следует отнести определение прочностных характеристик исключительно во внутренних, остающихся после длительной эксплуатации структурно более однородными, слоях заряда, а не в наиболее нагруженной прикорпусной зоне, где чаще всего реализуются неоднородность и микронарушения целостности заряда.

В прикорпусной зоне в процессе эксплутации происходят две группы процессов:

- миграция пластификатора из прикорпусных слоев заряда в теплозащитный (ТЗП) и защитно-крепящий слой (ЗКС) корпуса;

- накопление усталостных повреждений в структуре материала заряда, контактирующего с ЗКС корпуса, обусловленные наличием статических и виброударных составляющих напряжений от воздействия эксплуатационных нагрузок.

Указанные процессы сопровождаются изменением прочностных характеристик, плотности у и объемными изменениями ΔV/V в структуре материала заряда, находящегося под воздействием силовых и температурных нагрузок.

Исключение из исследования прикорпусной зоны (в зарядах-спутниках прототипа отсутствуют элементы, моделирующие границу заряда с ЗКС, и ЗКС с ТЗП) снижает достоверность прогнозирования прочностных характеристик натурного заряда после завершения ГСЭ и, соответственно, достоверность оценки возможности продления сроков его эксплуатации.

Решаемой технической проблемой является создание неразрушающего способа определения прочностных характеристик в прикорпусной зоне скрепленного с корпусом заряда РДТТ после завершения этапа длительной эксплуатации, в которой в основном и реализуются нарушения структурной целостности, информация о которых необходима для достоверной оценки возможности продления сроков эксплуатации натурного заряда.

Технический результат - достижение достоверного прогнозирования прочностных характеристик системы заряд-корпус в натурном РДТТ после завершения ГСЭ при одновременном сохранении на уровне прототипа повышенной безопасности заявляемого способа и исключении аварийных ситуаций при назначении и продлении сроков эксплуатации РДТТ.

Кроме того, для достижения повышения точности результатов определения прочностных характеристик натурного заряда после завершения срока длительной эксплуатации, обеспечивают возможность создания в натурном заряде условий реализации растягивающих напряжений, необходимых для «раскрытия» дефектных зон в топливе на микро- и макроуровне в его прикорпусной зоне.

Техническая проблема решается неразрушающим способом определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации, включающим изготовление одновременно с натурным зарядом заряда-спутника, который непосредственно после изготовления подвергают компьютерной томографии, проведение экспериментального определения зависимости прочностных характеристик заряда-спутника от плотности, определение с помощью компьютерной томографии плотности топлива натурного заряда после завершения этапа его длительной эксплуатации. Особенность заключается в том, что заряд-спутник изготавливают со штатными теплозащитным покрытием и защитно-крепящим слоем на торце, после проведения его компьютерной томографии, заряд-спутник разрезают на диски со стороны защитно-крепящего слоя, из дисков вырубают образцы-лопатки, которые испытывают на прочность в условиях растяжения, сопоставляют результаты измерения плотности и прочностных характеристик в приторцевой зоне заряда-спутника, определяют тарировочный коэффициент зависимости прочностных характеристик от плотности, после завершения этапа длительной эксплуатации натурного заряда с помощью компьютерной томографии определяют плотность топлива в его прикорпусной зоне, затем, используя тарировочный коэффициент, рассчитывают прочностные характеристики натурного заряда в прикорпусной зоне после завершения этапа длительной эксплуатации.

В частности, для достижения повышения точности результатов определения прочностных характеристик натурного заряда после завершения срока длительной эксплуатации путем «раскрытия» дефектных зон в топливе на микро- и макроуровне в прикорпусной зоне, его охлаждают до температуры на 5-10°С ниже равновесной температуры системы заряд-корпус, компьютерной томографии подвергают зону верхней части плоскости стабилизации горизонтально расположенного заряда, а в процессе томографии для проведения измерений заряд поворачивают вокруг горизонтальной оси с заданным шагом, обеспечивающим требуемую точность результатов, до достижения поворота заряда на 360°.

В уровне техники отсутствует неразрушающий способ определения прочностных характеристик заряда РДТТ после завершения этапа длительной эксплуатации, в котором бы имело место предложенное сочетание существенных признаков, но именно такое сочетание обусловило решение существующей технической проблемы.

Заявляемый способ иллюстрируется графическими изображениями:

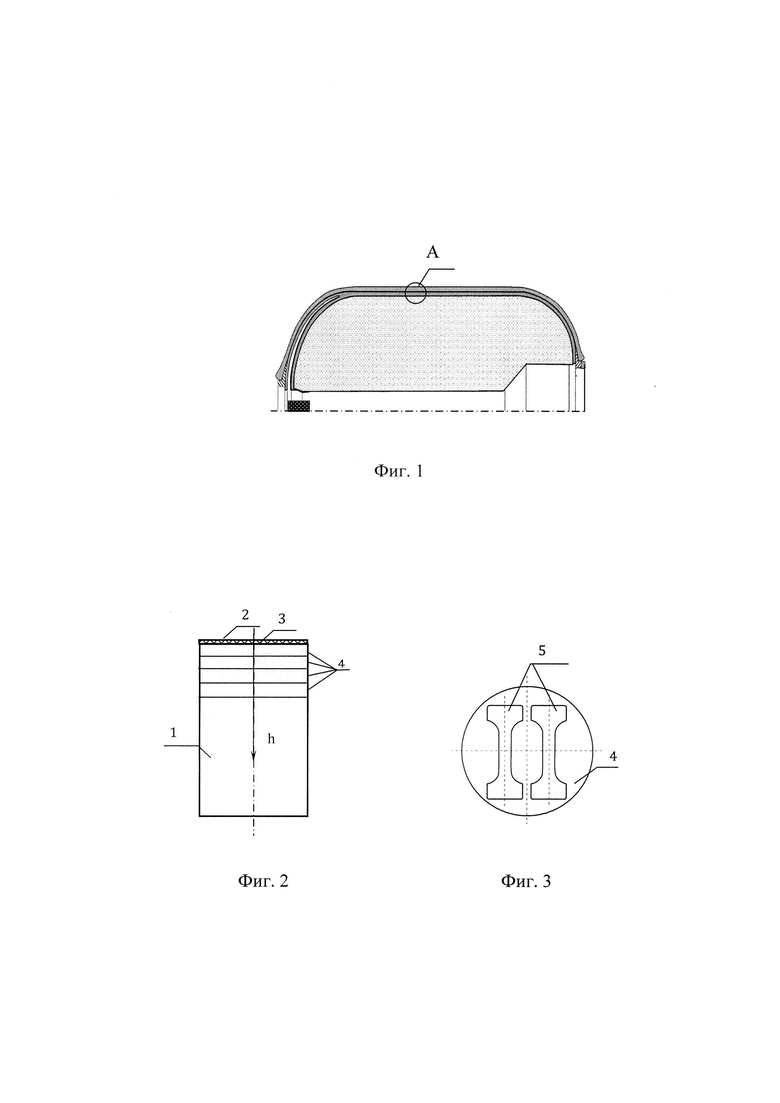

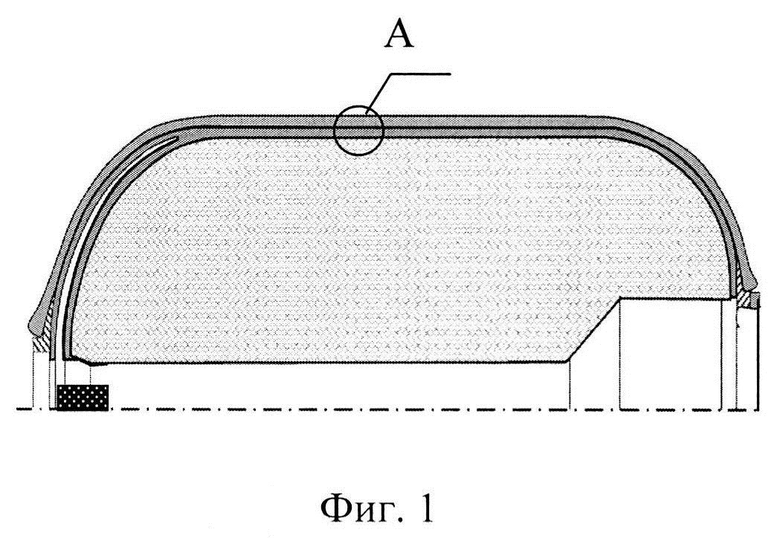

Фиг. 1 - схематичный продольный разрез скрепленного с корпусом заряда РДТТ с указанием наиболее нагруженной зоны А.

Фиг. 2 - схема разрезки на диски заряда-спутника в зоне скрепления заряда с ЗКС.

Фиг. 3 - схема вырезки образцов-лопаток из дисков.

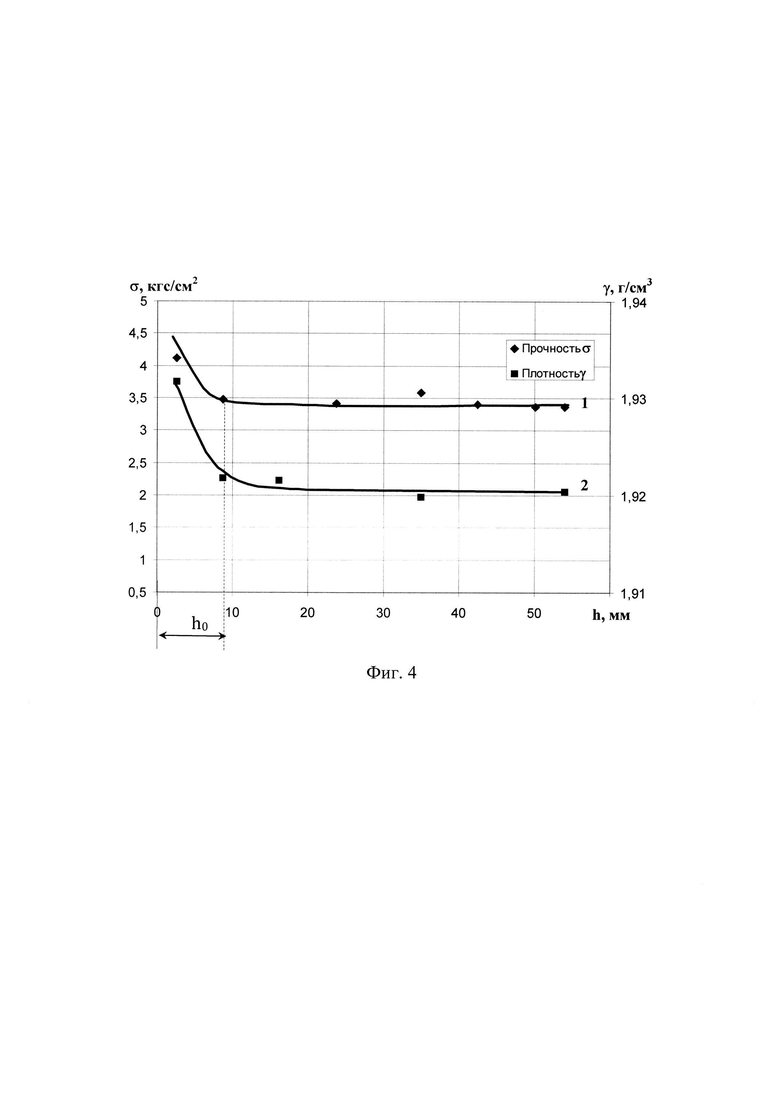

Фиг. 4 - графики распределения в прилежащей к ЗКС зоне заряда-спутника плотности γ и предельного напряжения σ (критерий прочности топлива) в зависимости от расстояния h от ЗКС, в том числе в прикорпусной зоне шириной h0.

В качестве метода регистрации плотности топлива в прикорпусной зоне заряда (Фиг. 1), находящегося в исходном состоянии (после изготовления) и после штатной эксплуатации наиболее целесообразно использовать компьютерную томографию [например, техническое решение по патенту RU 2542600, опубл. 20.02.2015 г.], которая позволяет получить информацию об уровне изменении плотности топлива в прикорпусной зоне заряда толщиной 10-15 мм с шагом 1-2 мм.

Изготовление совместно с натурным зарядом заряда-спутника 1 со штатными ТЗП 2 и ЗКС 3 на торце (Фиг. 2) и проведение томографического контроля, в соответствии с заявляемым техническим решением, позволяют получить информацию о параметрах плотности топлива в прикорпусной зоне у непосредственно после изготовления заряда.

В этот же период для получения экспериментальной информации об уровне и распределении предельного напряжения σ (критерий прочности топлива) в прикорпусной зоне заряд-спутник 1 (со стороны ЗКС 3) разрезают на диски 4 высотой 5,0-7,5 мм (Фиг. 2), из них вырубают образцы-лопатки 5 (Фиг. 3), которые подвергают испытанию на прочность в условиях растяжения.

Для испытания используют, например, универсальную разрывную машину ИР 5113-100, представленную на рынке компанией «ТОЧПРИБОР» (г.Москва) и изготавливаемую во взрывозащищенном исполнении для работы на опасных производственных объектах.

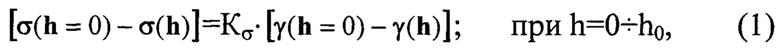

Сопоставление результатов (Фиг. 4) измерения плотности у, полученных с помощью компьютерной томографии, и результатов определения предельного напряжения σ (критерий прочности топлива) в исследуемой зоне заряда-спутника непосредственно после изготовления, позволяет определить тарировочный коэффициент Кσ зависимости предельного напряжения σ (критерий прочности) от плотности γ для конкретного изделия:

где - h - расстояние от ЗКС до исследуемой зоны заряда;

- h0=8-15 мм - толщина прикорпусной зоны заряда, в которой реализуются эффекты неоднородности прочностных характеристик;

- γ(h), σ(h) - значения плотности и предельного напряжения (критерий прочности) топлива на расстоянии h от ЗКС, большем, чем толщина прикорпусной зоны заряда-спутника;

- γ(h0), σ(h0) - значения плотности и предельного напряжения (критерий прочности) топлива на расстоянии h0 от ЗКС, равном толщине h0 прикорпусной зоны заряда-спутника.

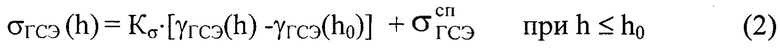

Использование тарировочного коэффициента Кσ позволяет получить информацию об уровне и неоднородности распределения прочностных характеристик в прикорпусной зоне заряда толщиной h=0÷h0 после завершения ГСЭ на основе определенной после завершения ГСЭ с помощью компьютерной томографии указанной зоны плотности топлива γГСЭ по формуле:

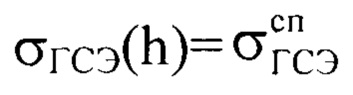

при h>h0,

при h>h0,

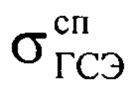

где -  - прочностная характеристика топлива в средней (по длине) зоне заряда-спутника;

- прочностная характеристика топлива в средней (по длине) зоне заряда-спутника;

-γГСЭ(h) - значение плотности материала в прикорпусной зоне заряда после завершения ГСЭ (определяется при томографическом контроле зоны h=0÷h0 натурного заряда после завершения ГСЭ).

Реальная схема использования предлагаемого неразрушающего способа определения прочностных характеристик в скрепленном с корпусом заряде РДТТ после завершения ГСЭ должна учитывать сформулированные ниже методические особенности и дополнительные условия.

Объектом неразрушающего томографического контроля является крупногабаритный, скрепленный с органопластиковым корпусом, твердотопливный заряд. Основное внимание в процессе контроля прочностных характеристик заряда должно быть акцентировано на оценке уровня и неоднородности материала в прикорпусной зоне (толщиной h0) скрепления твердотопливного заряда с корпусом РДТТ. Томографический контроль в указанной зоне заряда должен проводиться с шагом 1-2 мм по своду прикорпусной зоны заряда без разборки РДТТ.

В частности, исследуемая зона заряда при проведении томографического контроля должна находиться в условиях действия растягивающих напряжений от температурной нагрузки и массовых сил (от собственного веса). Подобные условия могут быть реализованы охлаждением заряда до температуры ниже равновесной температуры на 5-10°С.

Для обеспечения реализации в зоне скрепления заряда с корпусом растягивающих напряжений от воздействия массовых сил достаточно контроль проводить в верхней плоскости стабилизации при горизонтальном положении изделия, которое в процессе контроля с заданным шагом поворачивают вокруг горизонтальной оси заряда.

Указанная выше процедура определения прочностных характеристик должна проводиться по однотипным методикам непосредственно после изготовления натурного заряда и после завершения этапа длительной эксплуатации. Результаты компьютерной томографии заряда-спутника и натурного заряда непосредственно после изготовления в виде томограмм, а также значение тарировочного коэффициента Кσ должны заноситься в паспорт на заряд, а методика проведения тарировочных испытаний должна быть включена в комплект КД на этапе разработки конструкции и изготовления натурного заряда.

Заряд-спутник или несколько зарядов-спутников в количестве, соответствующим существующей потребности, изготавливают с использованием известных в отрасли технологических приемов.

Предлагаемый неразрушающий способ определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации практически реализуем, является актуальным и перспективным, позволяет решить давно существующую в Российской Федерации и за рубежом техническую проблему.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2362037C1 |

| Способ испытаний скрепленных с корпусом зарядов ракетных двигателей твердого топлива | 2021 |

|

RU2769614C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНЫХ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДОГО ТОПЛИВА В ЗОНЕ ЕГО СКРЕПЛЕНИЯ С КОРПУСОМ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2213951C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АДГЕЗИОННОГО СОЕДИНЕНИЯ | 2014 |

|

RU2578659C1 |

| СПОСОБ ИСПЫТАНИЙ СКРЕПЛЕННЫХ С КОРПУСОМ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607202C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542632C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2524789C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КЛЕЕВОГО СОЕДИНЕНИЯ РЕЗИНОПОДОБНОГО ПОКРЫТИЯ С ОСНОВОЙ | 2012 |

|

RU2515337C1 |

| ИМИТАТОР РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ДЛЯ НАЧАЛЬНОГО УЧАСТКА РАБОТЫ | 2005 |

|

RU2273753C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С СИСТЕМОЙ КОНТРОЛЯ ОТСЛОЕНИЙ | 2015 |

|

RU2615610C1 |

Изобретение относится к неразрушающему способу определения прочностных характеристик заряда РДТТ после завершения этапа длительной эксплуатации. Способ включает изготовление одновременно с натурным зарядом заряда-спутника со штатными теплозащитным покрытием и защитно-крепящим слоем на торце, проведение экспериментального определения прочностных характеристик и плотности заряда-спутника, определение тарировочного коэффициента зависимости прочностных характеристик от плотности, определение с помощью компьютерной томографии плотности топлива в прикорпусной зоне натурного заряда после завершения этапа его длительной эксплуатации. Затем, используя тарировочный коэффициент, рассчитывают прочностные характеристики натурного заряда в прикорпусной зоне после завершения этапа длительной эксплуатации. Изобретение обеспечивает достижение достоверного прогнозирования прочностных характеристик системы заряд-корпус в натурном РДТТ после завершения ГСЭ при одновременном сохранении на уровне прототипа повышенной безопасности заявляемого способа и исключении аварийных ситуаций при назначении и продлении сроков эксплуатации РДТТ. 1 з.п. ф-лы, 4 ил.

1. Неразрушающий способ определения прочностных характеристик заряда ракетного двигателя твердого топлива после завершения этапа длительной эксплуатации, включающий изготовление одновременно с натурным зарядом заряда-спутника, который непосредственно после изготовления подвергают компьютерной томографии, проведение экспериментального определения зависимости прочностных характеристик заряда-спутника от плотности, определение с помощью компьютерной томографии плотности топлива натурного заряда после завершения этапа его длительной эксплуатации, отличающийся тем, что заряд-спутник изготавливают со штатными теплозащитным покрытием и защитно-крепящим слоем на торце, после проведения его компьютерной томографии заряд-спутник разрезают на диски со стороны защитно-крепящего слоя, из дисков вырубают образцы-лопатки, которые испытывают на прочность в условиях растяжения, сопоставляют результаты измерения плотности и прочностных характеристик в приторцевой зоне заряда-спутника, определяют тарировочный коэффициент зависимости прочностных характеристик от плотности, после завершения этапа длительной эксплуатации натурного заряда с помощью компьютерной томографии определяют плотность топлива в его прикорпусной зоне, затем, используя тарировочный коэффициент, рассчитывают прочностные характеристики натурного заряда в прикорпусной зоне после завершения этапа длительной эксплуатации.

2. Способ по п. 1, отличающийся тем, что после завершения этапа длительной эксплуатации натурного заряда его охлаждают до температуры на 5-10°С ниже равновесной температуры системы заряд-корпус, компьютерной томографии подвергают зону верхней части плоскости стабилизации горизонтально расположенного заряда, а в процессе томографии для проведения измерений заряд поворачивают вокруг горизонтальной оси с заданным шагом, обеспечивающим требуемую точность результатов, до достижения поворота заряда на 360°.

| RU 2015113481 A, 13.04.2015 | |||

| СПОСОБ ИСПЫТАНИЙ СКРЕПЛЕННЫХ С КОРПУСОМ ЗАРЯДОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607202C1 |

| СПОСОБ И СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РАЗРУШЕНИЯ ПОРОХОВОГО ЗАРЯДА ИМПУЛЬСНОГО РДТТ В ПОЛЕТЕ | 2001 |

|

RU2243404C2 |

| СПОСОБ ИСПЫТАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2409756C1 |

| CN 110826194 A, 21.02.2020. | |||

Авторы

Даты

2023-12-01—Публикация

2023-05-11—Подача