Изобретение относится к военной технике, и в частности к ракетным двигателям (РД) с зарядами из смесевых твердых топлив, прочно скрепленных со стенками корпуса РД с помощью защитно-крепящих составов (ЗКС).

Объект изобретения представляет собой заряд ракетного твердого топлива с корпусом и прочно скрепленным с ним топливным зарядом смесевого твердого топлива, предназначенный для эксплуатации в широком диапазоне температур.

Одним из наиболее сложных вопросов разработки РД является обеспечение прочного скрепления заряда твердого топлива с корпусом ракетного двигателя.

Прочность скрепления заряда твердого топлива во многом зависит от схемы защитно-крепящего слоя и способа скрепления заряда с корпусом, а также применяемых при этом материалов.

Применяемые материалы должны обладать хорошей адгезией как со стенкой корпуса, так и с поверхностью заряда твердого топлива.

Очень важное значение для надежного крепления топливного заряда к корпусу имеет правильно выбранная толщина защитно-крепяшего слоя, которая, в первую очередь, зависит от диаметра корпуса.

При малой толщине защитно-крепящего слоя невозможно обеспечить достаточную прочность крепления топливного заряда к стенкам корпуса из-за недостаточного количества функциональных групп на поверхности ЗКС, участвующих в образовании адгезионного шва с поверхностью топлива.

При этом увеличиваются потери летучего отвердителя из относительно тонкого слоя ЗКС, что приводит к дополнительному снижению количества адгезионных связей между контактирующими поверхностями ЗКС и топлива.

Чрезмерное увеличение толщины ЗКС приводит к снижению долговременной прочности крепления топливного заряда к корпусу из-за нарушения соотношения между связующим и отвердителем, вызывая образование липкого недополимеризованного слоя на границе ЗКС-топливо, и роста контактных отрывных напряжений, возникающих в результате повышения жесткости топлива, вызываемого недопустимым обеднением последнего пластификатором в контакте с ЗКС чрезмерно большой толщины.

В мировой зарубежной практике широко используются заряды ракетного твердого топлива, содержащие корпус, жестко скрепленный с ним топливный заряд, защитно-крепящий слой со следующей схемой крепления зарядов твердого топлива к стенкам ракетного двигателя, - это схема, когда на внутреннюю поверхность корпуса вначале наносится теплозащитное покрытие, а затем к нему приклеивается заряд твердого топлива (см. патент Японии "49-25324, кл. G 06 D 1/04, 1975 г., заявка ФРГ N 2444930, кл. G 06 D 5/00, 1978 г., патент США N 4601862, кл. G 06 D 21/00, 1987 г.).

Данные технические решения предусматривают двухслойный крепежный состав - это наличие теплозащитного слоя, и адгезионного слоя, крепящего основной заряд твердого топлива к стенкам корпуса двигателя.

Наличие двух слоев усложняет конструкцию, технологию изготовления зарядов твердого топлива и ведет к увеличению стоимости их производства.

Общими признаками с предлагаемым авторами зарядом ракетного твердого топлива является наличие в составе заряда корпуса, жестко скрепленного с ним топливного заряда, защитно-крепящего слоя.

Наиболее близким по технической сути и достигаемому техническому результату к заявляемому техническому решению является конструкция ракетного двигателя с теплозащитным и адгезионным покрытием по патенту США N 3578520, кл. НКИ 156-79, МКИ B 32 B 5/20, РЖ "Авиационные и ракетные двигатели" N 1, 1972 г., принятая авторами за прототип.

Ракетный двигатель содержит корпус, заряд ракетного твердого топлива, теплозащитный слой и адгезионный слой для качественного крепления заряда ракетного твердого топлива в корпусе.

Крепление заряда ракетного твердого топлива в данной конструкции осуществляется с помощью двух слоев.

Первый - теплозащитный слой, выполняющий одновременно и функцию адгезионного (крепящего) слоя. Основу этого слоя составляют силиконы и смеси силикона с эпоксидами.

Второй, дополнительный слой - это слой смолы, расположенный между первым, теплозащитным, слоем и основным зарядом твердого топлива для улучшения адгезии между ними.

Недостатком данной схемы крепления топливного заряда к корпусу является наличие двухслойного, двухкомпонентного защитно-крепящего слоя, что усложняет конструкцию, технологию изготовления зарядов ракетного твердого топлива и ведет к увеличению стоимости их производства.

Таким образом, задачей данного технического решения (прототипа) являлось обеспечение надежного крепления заряда твердого топлива к корпусу РД.

Общими признаками с предлагаемой авторами конструкцией заряда ракетного твердого топлива являются: наличие корпуса, заряда ракетного твердого топлива и защитно-крепящего слоя.

К причинам, препятствующим достижению указанного ниже результата при использовании известной схемы крепления топливного заряда к корпусу и применяемых при этом материалов, принятых авторами за прототип, является необходимость нанесения двухслойного, двухкомпонентного защитно-крепящего слоя, что усложняет конструкцию, технологию изготовления зарядов ракетного твердого топлива и ведет к увеличению стоимости их производства.

В отличие от прототипа, согласно изобретению, в предлагаемой авторами конструкции заряда ракетного твердого топлива крепление топливного заряда к корпусу осуществляется с помощью одного слоя клеящего состава, выполняющего одновременно и функцию теплозащиты корпуса, и функцию крепления к нему топливного заряда, то есть функцию защитно-крепящего слоя и торцевых манжет.

Основа защитно-крепящего слоя и торцевых манжет по своему химическому составу соответствует основе топливного заряда и выполнена, например, из полидивинилуретанэпоксида.

В состав защитно-крепящего слоя и торцевых манжет введены наполнитель из технического углерода и дополнительные компоненты - малеиновый ангидрид, изометилтетрагидрофталиевый ангидрид, глицидол и фенил-β-нафтиламин, суммарное количество дополнительных компонентов составляет 3,0 - 10% от основной составляющей полимерной основы защитно-крепящего слоя и торцевых манжет, при этом толщина ЗКС составляет 0,1•10-2 - 2,0•10-2 от наружного диаметра топливного заряда.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа, на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей заявляемого технического решения является разработка конструкции заряда ракетного твердого топлива, обладающего более высокими техническими характеристиками во всех условиях эксплуатации, повышенной технологичностью и меньшей энергоемкостью по сравнению с существующими образцами.

Указанный технический результат при осуществлении изобретения достигается за счет того, что в заряде ракетного твердого топлива топливный заряд скреплен с корпусом одним защитно-крепящим слоем и торцевыми манжетами, основа которых по своему химическому составу соответствует основе топливного заряда и выполнена, например, из полидивинилуретанэпоксида, а в их состав введены наполнитель из технического углерода и дополнительные компоненты: малеиновый ангидрид, изометилтетрагидрофталиевый ангидрид, глицидол и фенил-β-нафтиламин, суммарное количество дополнительных компонентов составляет 3,0 - 10% от основной составляющей полимерной основы защитно-крепящего слоя и торцевых манжет, при этом толщина защитно-крепящего слоя составляет 0,1•10-2 - 2,0•10-2 наружного диаметра топливного заряда.

Новое конструктивное исполнение отдельных узлов и деталей заряда ракетного твердого топлива, введение в его конструкцию новых узлов и деталей, их взаимное расположение, а также применение новых композиционных материалов приводят к получению нового технического результата по сравнению с прототипом, а именно:

- крепление топливного заряда к корпусу одним защитно-крепящим слоем вместо двух слоев в существующих образцах позволяет повысить его энергетические характеристики за счет высвобождения дополнительного объема под размещение в нем основного топлива, повысить технологичность изготовления и снизить трудоемкость за счет исключения необходимости нанесения второго теплозащитного слоя;

- использование для защитно-крепящего слоя и торцевых манжет единой с зарядом твердого топлива основы сокращает номенклатуру применяемых материалов, позволяет использовать для переработки единое технологическое оборудование, повысить унификацию технологических процессов и тем самым снизить трудозатраты на производство образцов;

- применение в качестве основы для топливного заряда защитно-крепящего слоя и торцевых манжет состава типа полидивинилуретанэпоксида позволяет расширить температурный диапазон применения от минус 60oC до плюс 74oC вместо плюс 50oC - минус 50oC для существующих образцов;

- введение в состав защитно-крепящего слоя и торцевых манжет наполнителя из технического углерода позволяет провести структурирование (упрочнение) состава ЗКС, что увеличивает его прочность в 3-4 раза;

- введение в состав защитно-крепящего слоя и торцевых манжет смеси двух отвердителей, малеинового и изометилтетрагидрофталиевого ангидридов позволяет снизить потери сильно летучего малеинового ангидрида, повысить надежность отверждения защитно-крепящего слоя за счет исключения возможного образования липкого, не полностью заполимеризованного слоя, в связи с недостатком сильно летучего малеинового ангидрида.

Кроме того, изометилтетрагидрофталиевый ангидрид, находясь при температуре производственных помещений в жидком состоянии, легко растворяет твердый малеиновый ангидрид, что исключает необходимость применения дополнительного компонента - растворителя, при этом улучшается состояние окружающей среды в производственном помещении, что немаловажно для здоровья работающих в нем людей;

- введение в состав защитно-крепящего слоя глицидола позволяет повысить его прочность и относительное удлинение, что повышает надежность крепления топливного заряда к корпусу, а также возможность изготовления из данного состава применяемых торцевых манжет;

- введение в защитно-крепящий слой стабилизатора - фенил-β-нафтиламина позволяет уменьшить склонность состава к старению и увеличить срок службы ракетного двигателя до 20-30 лет вместо 10 лет на существующих образцах;

- суммарное количество дополнительно введенных компонентов установлено 3,0 - 10%, так как при большем его значении не удается создать достаточную толщину защитно-крепящего слоя, а при меньшем количестве не обеспечиваются в достаточной мере вышеперечисленные преимущества, а данная величина установлена экспериментальным путем, при этом конкретная величина каждой из вводимых добавок устанавливается в зависимости от стоящих задач и условий эксплуатации каждого конкретного образца;

- выбранная оптимальная толщина защитно-крепящего слоя, составляющая 0,1•10-2 - 2,0•10-2 наружного диаметра топливного заряда, обеспечивает его надежное и прочное крепление к корпусу и значительно увеличивает его долговечность.

Указанные границы толщины ЗКС установлены экспериментально в результате многочисленных экспериментальных исследований и измерений.

Сущность изобретения заключается в том, что заряд ракетного твердого топлива содержит корпус, жестко скрепленный с ним топливный заряд, защитно-крепящий слой и торцевые манжеты.

В отличие от прототипа, согласно изобретению, в нем топливный заряд скреплен с корпусом одним защитно-крепящим слоем и торцевыми манжетами, основа которых по своему химическому составу соответствует основе топливного заряда и выполнена, например, из полидивинилуретанэпоксида, а в их состав введены наполнитель из технического углерода и дополнительные компоненты - малеиновый ангидрид, изометилтетрагидрофталиевый ангидрид, глицидол и фенил-β-нафтиламин, суммарное количество дополнительных компонентов составляет 3,0 - 10% от основной составляющей полимерной основы защитно-крепящего слоя и торцевых манжет, при этом толщина защитно-крепящего слоя составляет 0,1•10-2 - 2,0•10-2 наружного диаметра топливного заряда.

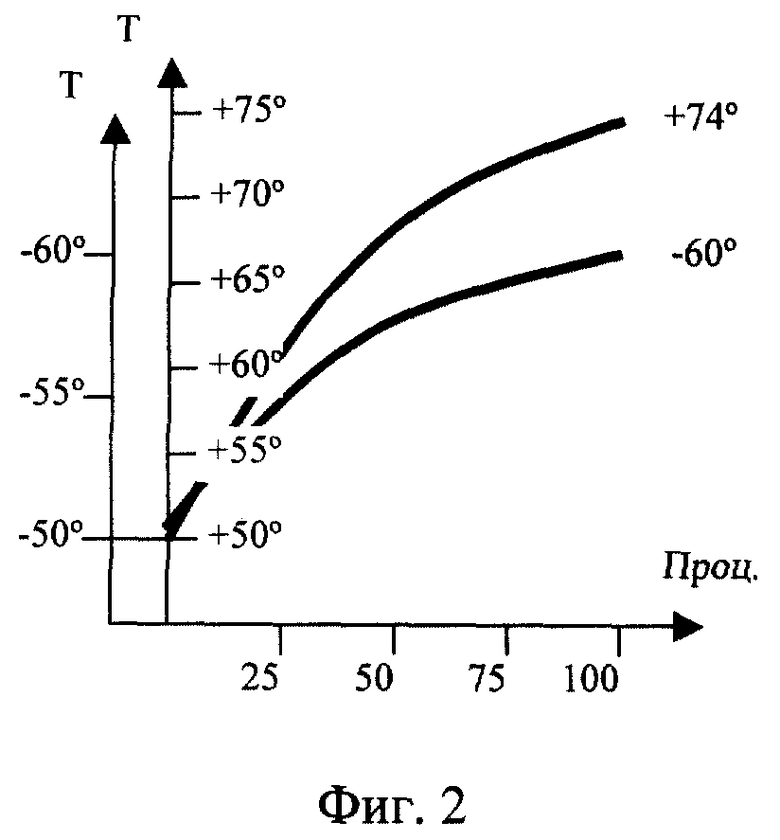

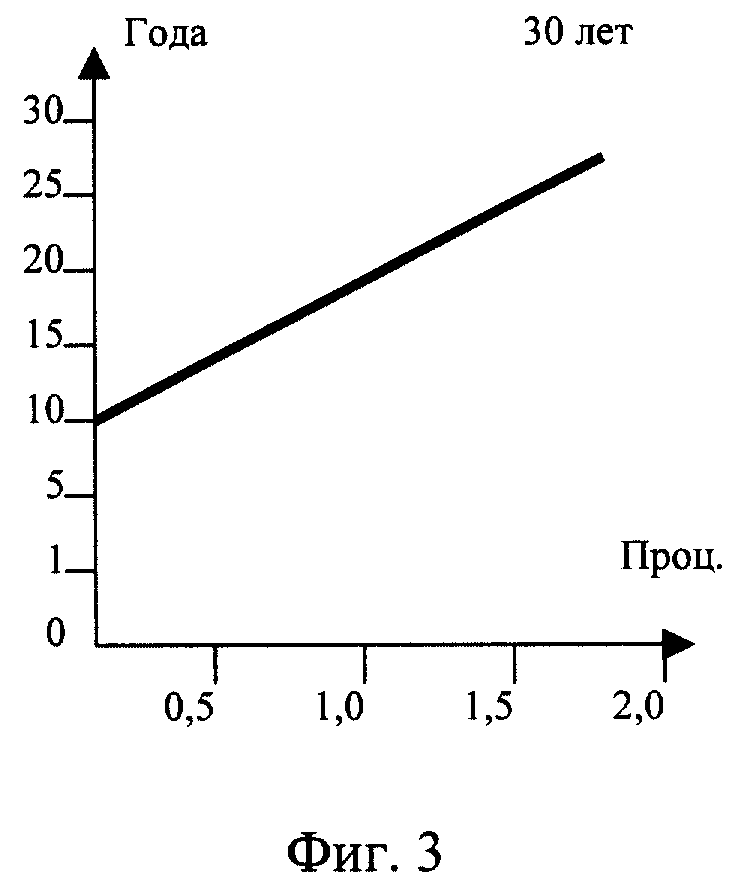

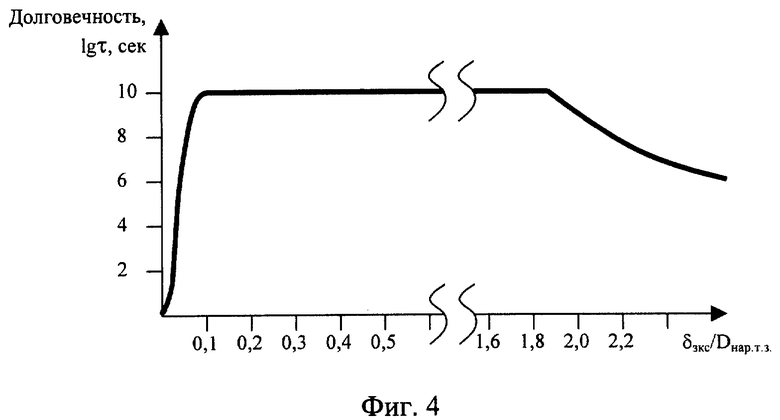

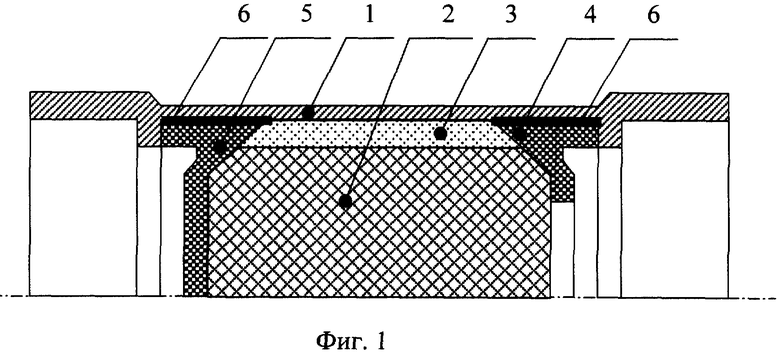

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен продольный разрез заряда ракетного твердого топлива; на фиг. 2 приведен график температурного диапазона эксплуатации заряда ракетного твердого топлива в зависимости от процентного содержания полидивинилуретанэпоксида в основе защитно-крепящего слоя; на фиг. 3 приведен график зависимости срока сохраняемости заряда ракетного твердого топлива в зависимости от процентного содержания фенил-β-нафтиламина в основе защитно-крепящего слоя, на фиг. 4 приведен график зависимости долговременной прочности адгезионного соединения "корпус + ЗКС + топливо" в зависимости от отношения толщины ЗКС к наружному диаметру топливного заряда.

Указанный график построен на базе данных, полученных в результате многочисленных экспериментальных исследований и измерений.

Заряд ракетного твердого топлива состоит из корпуса 1, жестко скрепленного с ним топливного заряда 2, защитно-крепящего слоя 3 и торцевых манжет 4 и 5.

Торцевые манжеты 4 и 5 вклеены в корпус клеевым слоем 6.

Основа защитно-крепящего слоя, манжет и клеевого слоя по своему химическому составу соответствует основе топливного заряда.

В защитно-крепящий слой, манжеты и клеевой слой введен наполнитель (технический углерод) и дополнительно:

- малеиновый ангидрид, ориентировочно 1 - 3%;

- изометилтетрагидрофталиевый ангидрид, ориентировочно 1 - 3%;

- глицидол, ориентировочно 0,5 - 1,5%;

- фенил-β-нафтиламин, ориентировочно 1,0 - 2,0%

от количества составляющей основы защитно-крепящего слоя.

Конкретное значение количества каждого из этих компонентов должно уточняться в каждом конкретном случае в зависимости от решаемых задач и условий эксплуатации того или иного отдельно взятого образца.

Как видно из графика фиг. 2, с увеличением количества полидивинилуретанэпоксида в основе заряда ракетного твердого топлива расширяется температурный диапазон его эксплуатации как при положительных, так и при отрицательных температурах.

При этом рост положительной температуры опережает рост отрицательной температуры.

В случае, когда полидивинилуретанэпоксид составляет 100% основы заряда ракетного твердого топлива, его температурный диапазон эксплуатации находится в пределах от минус 60oC до плюс 74oC.

Из графика фиг. 3 видно, что введение в основу защитно-крепящего слоя даже незначительного количества фенил-β-нафтиламина существенно увеличивает срок сохраняемости заряда ракетного твердого топлива.

Уже при двух процентах фенил-β-нафтиламина в основе защитно-крепящего слоя срок сохраняемости заряда ракетного твердого топлива приближается к 30 годам.

Как видно из графика фиг. 4, оптимальное отношение толщины ЗКС к наружному диаметру топливного заряда с точки зрения его долговечности находится в пределах 0,1•10-2 - 2,0•10-2.

Указанный положительный эффект подтвержден испытаниями опытных образцов, выполненных в соответствии с предлагаемым изобретением.

Таким образом, все перечисленные конструктивные особенности заявляемой конструкции заряда ракетного твердого топлива и примененные в нем новые, современные композиционные материалы позволяют обеспечить его высокую надежность, расширить диапазон его температурного применения, увеличить сроки пригодности, а также повысить технологичность изготовления при снижении загрязнения окружающей среды при производстве.

В настоящее время разработана конструкторская документация, намечается серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2262612C2 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2216641C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

| ЗАРЯД СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2173784C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2195569C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2362037C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2232284C2 |

| БЫСТРООТВЕРЖДАЮЩИЙСЯ КРЕПЯЩИЙ СОСТАВ ДЛЯ СКРЕПЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ДНОМ КАМЕРЫ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2167903C2 |

| ЗАРЯД РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2212556C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2367812C1 |

Сущность изобретения: заряд ракетного твердого топлива содержит корпус, жестко скрепленный с ним топливный заряд. Топливный заряд скреплен с корпусом одним защитно-крепящим слоем и торцевыми манжетами, основа которых по своему химическому составу соответствует основе топливного заряда и выполнена, например, из полидивинилуретанэпоксида. В их состав введены наполнитель из технического углерода и дополнительные компоненты: малеиновый ангидрид, изометилтетрагидрофталиевый ангидрид, глицедол и фенил-β-нафтиламин. Суммарное количество дополнительных компонентов составляет 3 - 10% от основной составляющей полимерной основы защитно-крепящего слоя и торцевых манжет. Толщина защитно-крепящего слоя составляет 0,1 • 10-2 - 2,0 • 10-2 наружного диаметра топливного заряда. Такое выполнение заряда повышает его надежность, расширяет диапазон его температурного применения, увеличивает сроки пригодности, а также повышает технологичность изготовления при снижении загрязнения окружающей среды при производстве. 4 ил.

Заряд ракетного твердого топлива, содержащий корпус, жестко скрепленный с ним топливный заряд и защитно-крепящий слой, отличающийся тем, что в нем топливный заряд скреплен с корпусом одним защитно-крепящим слоем и торцевыми манжетами, основа которых по своему химическому составу соответствует основе топливного заряда и выполнена, например, из полидивинилуретанэпоксида, а в их состав введены наполнитель из технического углерода и дополнительные компоненты: малеиновый ангидрид, изометилтетрагидрофталиевый ангидрид, глицидол и фенил-β-нафтиламин, суммарное количество дополнительных компонентов составляет 3 - 10% от основной составляющей полимерной основы защитно-крепящего слоя и торцевых манжет, при этом толщина защитно-крепящего слоя составляет 0,1 • 10-2 - 2,0 • 10-2 наружного диаметра топливного заряда.

| СПОСОБ СОЕДИНЕНИЯ КОНЦЕВЫХ УПЛОТНИТЕЛЬНЫХ МАНЖЕТ С ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2117810C1 |

| КОРПУС РДТТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108476C1 |

| US 4495764 А, 29.01.1995 | |||

| Амортизатор бурильной колонны | 1987 |

|

SU1601314A1 |

| US 5113650 А, 19.05.1992 | |||

| ДОИЛЬНЫЙ АГРЕГАТ | 2008 |

|

RU2482666C2 |

| DE 3201746 А1, 28.07.1983. | |||

Авторы

Даты

2001-05-10—Публикация

2000-08-11—Подача