Изобретение относится к технике проведения измерений и определения отклонений от плоскостности плоских поверхностей поверочных, монтажных и разметочных плит, изготовленных из чугуна или камня (гранита). Изобретение может быть использовано в различных областях машиностроения.

Известен способ измерения отклонений поверхностей плит от плоскостности, при осуществлении которого в качестве измерительных устройств используют пузырьковый уровень, установленный на измерительной каретке, и микронивелир, установленный на сменном основании каретки. Измерительные устройства в процессе измерений перемещают по поверхности плиты, определяя при этом микронивелиром угол отклонения от плоскости горизонта в двух расположенных рядом (в 100-200 мм) точках поверхности. Измерения проводят вдоль диагоналей плиты, по периметру, вдоль поперечного и продольного сечений (по 2-3 измерения в каждой точке замера). Полученные угловые величины переводят в линейные, математически определяют вспомогательную плоскость, от которой затем также путем расчетов определяют отклонения от плоскостности в точках замера («Рекомендация. Государственная система обеспечения единства измерений. Плиты поверочные и разметочные. Методика поверки. МИ 2007-89». Государственный комитет СССР по управлению качеством продукции и стандартам, Москва, 1990 г., п.3.6.9, с.11).

Недостатками известного способа являются недостаточная точность установки плиты в горизонтальное положение по брусковому уровню, располагаемому в центре плиты, задание теоретической вспомогательной плоскости по не связанным между собой результатам измерений, получение не связанных между собой результатов измерений в точках нивелирования, необходимость перестановки всего измерительного устройства в точки нивелирования, необходимость проведения большого количества измерений, получение результатов измерений в угловых величинах и необходимость проведения большого количества вычислений для перевода угловых величин в линейные, для построения вспомогательной плоскости и определения отклонений промежуточных точек поверхности плиты от плоскостности.

Также известен способ измерения отклонений поверхностей плит от плоскостности, в котором в качестве измерительного устройства используют приспособление с индикаторной головкой, которое в процессе измерений перемещают по поверхности плиты и которым измеряют высоту точки по отношению к двум ранее измеренным. Измерения проводят вдоль диагоналей плиты, по периметру, вдоль поперечного и продольного сечений. После этого проводят обработку результатов измерений, математически определяют вспомогательную плоскость, от которой затем также путем расчетов определяют отклонения от плоскостности в точках замера («Рекомендация. Государственная система обеспечения единства измерений. Плиты поверочные и разметочные. Методика поверки. МИ 2007-89», Государственный комитет СССР по управлению качеством продукции и стандартам, Москва, 1990 г, п.3.6.12, с.14, с.24).

Недостатками способа являются задание теоретической вспомогательной плоскости по не связанным между собой результатам измерений, необходимость перестановки всего измерительного устройства в точки нивелирования, необходимость проведения очень большого количества измерений и вычислений для построения вспомогательной плоскости и определения отклонений промежуточных точек поверхности плиты от плоскостности. Другим недостатком способа является необходимость настройки прибора по контрольному бруску ГОСТ 22601 согласно методике измерений. При измерении шаброванных плит под наконечник индикатора, а в некоторых случаях и под опоры приспособления необходимо подкладывать концевую меру по ГОСТ 9038. Таким образом, вводится дополнительная поверхность, а значит, возрастает вероятность случайных погрешностей при измерениях, что уменьшает точность измерения отклонений от плоскостности.

Наиболее близким к заявляемому техническому решению по технической сущности является способ измерения отклонений поверхностей плит от плоскостности, в котором в качестве измерительного устройства, состоящего из излучающего и принимающего приборов, используют автоколлиматор и плоское зеркало, входящее в его комплект. Автоколлиматор в данном способе устанавливают на жесткую опору, обеспечивающую стабильность углового положения его оптической оси, ось направляют вдоль проверяемого сечения базовой плоскости. Зеркало, установленное на измерительной каретке, устанавливают на проверяемом сечении базовой плоскости и настраивают по оптической оси коллиматора. В процессе измерений зеркало перемещают вдоль проверяемого сечения базовой плоскости в сторону автоколлиматора. Базовой плоскостью является рабочая поверхность проверяемой плиты, предварительно установленная в горизонтальное положение по брусковому уровню, располагаемому в центре плиты. Отклонения от плоскостности фиксируются по отклонению зеркала от оптической оси в точках замера. Посредством коллиматора определяют угол отклонения отраженного зеркалом луча в точках замера базовой плоскости. Полученные результаты, выраженные в угловых величинах, переводят в линейные. Вначале измерения проводят вдоль диагоналей плиты и путем математических вычислений задают вспомогательную плоскость. Затем проводят измерения по периметру, вдоль поперечных и продольных сечений, и также путем расчетов определяют отклонения от теоретически заданной вспомогательной плоскости в точках замера. При этом на каждое новое сечение плиты переустанавливают все измерительное устройство (автоколлиматор вместе с опорой) и вновь его настраивают («Рекомендация. Государственная система обеспечения единства измерений. Плиты поверочные и разметочные. Методика поверки. МИ 2007-89», Государственный комитет СССР по управлению качеством продукции и стандартам, Москва, 1990 г, п.3.6.7, с.9 и п.4.5, с.15-17).

Недостатками известного способа являются недостаточная точность установки плиты в горизонтальное положение по брусковому уровню, построение вспомогательной плоскости математическим путем по ничем не связанным друг с другом измерениям в точках нивелирования диагоналей при наличии не идентичных перенастроек измерительного устройства и отклонений от плоскостности в точках измерения диагоналей плиты, а также необходимость перестановки измерительного устройства вдоль каждого нового сечения плиты и новой перенастройки излучающего и принимающего приборов, никак не связанной с предыдущими настройками, необходимость проведения большого количества измерений, получение результатов измерений в угловых величинах и необходимость проведения большого количества вычислений (для перевода угловых величин в линейные, для построения вспомогательной плоскости и для определения отклонений промежуточных точек поверхности плиты уже от вспомогательной плоскости).

Задачей данного изобретения является повышение оперативности и объективности измерений отклонений от плоскостности.

Технический результат, который обеспечивает данное изобретение, заключается в задании реальной горизонтально расположенной вспомогательной плоскости, точной установке базовой плоскости параллельно ей и горизонту и получении на основе этих двух реальных параллельных друг другу плоскостей взаимоувязанной системы для проведения настроек и измерений. Изобретение также исключает действия по перестановке и перенастройке всего измерительного устройства на каждое новое сечение плиты. Кроме того, данное изобретение исключает необходимость проведения нескольких замеров в каждой точке измерений и исключает этапы математических вычислений (по каждой точке замера при переводе угловых величин в линейные, при задании вспомогательной плоскости и при определении величины отклонений от плоскостности).

Указанный технический результат в предлагаемом способе достигается посредством измерительного устройства, состоящего из излучающего и принимающего приборов, в котором в качестве излучающего прибора применяют лазерный нивелир с коллимированным лазерным лучом, а в качестве принимающего прибора прибор, содержащий оптический целевой знак, скрепленный с нониусом, установленным на вертикальной линейной измерительной шкале. Причем оптический целевой знак скреплен с нониусом таким образом, что его перекрестие совпадает с нулевой риской нониуса, а излучающий прибор установлен стационарно на отдельной виброзащищенной устойчивой опоре с возможностью поворота луча вокруг вертикальной оси и в последующем больше не переносится и, как и принимающий прибор после его настройки по оптической оси излучающего прибора, не перенастраивается. Получаемые при использовании данного измерительного устройства результаты измерений выражены в линейных величинах. В предлагаемом способе все измерения и настройки осуществляют посредством горизонтально установленного коллимированного лазерного луча излучающего прибора измерительного устройства и настроенного по его оптической оси принимающего прибора. Принимающий прибор, установленный в одной из точек периметра рабочей поверхности проверяемой плиты, настраивают по оптической оси горизонтально установленного коллимированного лазерного луча путем совмещения центра перекрестья оптического целевого знака принимающего прибора с центральной точкой коллимированного лазерного луча излучающего прибора. Горизонтально расположенную вспомогательную плоскость задают поворотом лазерного луча излучающего прибора. Уровень расположения вспомогательной плоскости относительно проверяемой плиты фиксируют во время настройки принимающего прибора по оптической оси коллимированного лазерного луча. Деление измерительной шкалы, с которым при этом совпадает нулевая риска нониуса, принимают за нулевую отметку для последующих настроек и измерений. Установку рабочей поверхности плиты, являющейся базовой плоскостью, одновременно параллельно горизонту и параллельно вспомогательной плоскости осуществляют следующим путем: не изменяя настройки, поочередно, перемещают выставленный в нулевое положение принимающий прибор измерительного устройства в наиболее удаленные точки периметра плиты. Коллимированный лазерный луч излучающего прибора нацеливают на оптический целевой знак принимающего прибора. Затем в каждой из этих точек домкратными приспособлениями проверяемой плиты выбирают вертикальные отклонения центра перекрестья оптического целевого знака от уровня расположения вспомогательной плоскости, проходящей по оптической оси луча излучающего прибора. Выбрав отклонения, как минимум, в трех наиболее удаленных друг от друга точках плиты, тем самым устанавливают ее рабочую поверхность одновременно параллельно горизонту и параллельно вспомогательной плоскости и получают базовую плоскость для проведения измерений отклонения от плоскостности. Так как излучающий прибор установлен на отдельной опоре стационарно, то после произведенных действий вспомогательная плоскость будет так же фиксироваться настроенным принимающим прибором в любой другой точке проверяемой плиты, после ее установки в горизонтальное положение по принимающему прибору. Для этого достаточно установить в нужной точке принимающий прибор, нониус которого установлен на нулевую точку отсчета, а целевой знак ориентирован в сторону излучающего прибора, повернуть луч в сторону принимающего прибора и совместить его ось с перекрестьем знака. Отклонения от плоскостности измеряют непосредственно по линейной шкале с нониусом принимающего прибора, перемещая его по сечениям базовой плоскости в точки измерений и определяя отклонения перекрестья оптического целевого знака от уровня расположения вспомогательной плоскости. Осуществляется это путем установки принимающего прибора в точках измерений, совмещения центральной точки коллимированного лазерного луча с вертикальной осью перекрестья оптического целевого знака, выборки вертикального отклонения (в ту или иную сторону, при его наличии) поводковым механизмом нониуса до совмещения центральной точки луча с центром перекрестья и считывания затем показаний отклонения в линейных величинах по измерительной шкале и нониусу измерительного прибора.

Существенным отличием от прототипа является задание посредством измерительного устройства реальной горизонтально расположенной вспомогательной плоскости, точная установка базовой плоскости параллельно ей и горизонту и получение на основе этих двух плоскостей и измерительного устройства взаимоувязанной системы для проведения настроек и измерений. Наличие такой системы предполагает новый порядок действий при осуществлении данного способа, так же существенно отличающий его от прототипа. Данный порядок действий включает первоначально стационарную установку излучающего прибора измерительного устройства и установку параллельно горизонту его лазерного коллимированного луча, последующее задание посредством этого луча и принимающего прибора измерительного устройства горизонтальной вспомогательной плоскости, путем настройки принимающего прибора по оптической оси горизонтально установленного коллимированного лазерного луча и фиксации уровня ее расположения, установку по этому фиксированному уровню рабочей поверхности проверяемой плиты, служащей базовой плоскостью, одновременно параллельно горизонту и параллельно вспомогательной плоскости и проведение измерений отклонений от плоскостности без перенастройки измерительного устройства путем перемещения в нивелировочные точки сечений плиты только принимающего прибора и определения вертикальных отклонений центра перекрестья целевого знака в ту или иную сторону от уровня вспомогательной плоскости по линейной шкале и нониусу принимающего прибора.

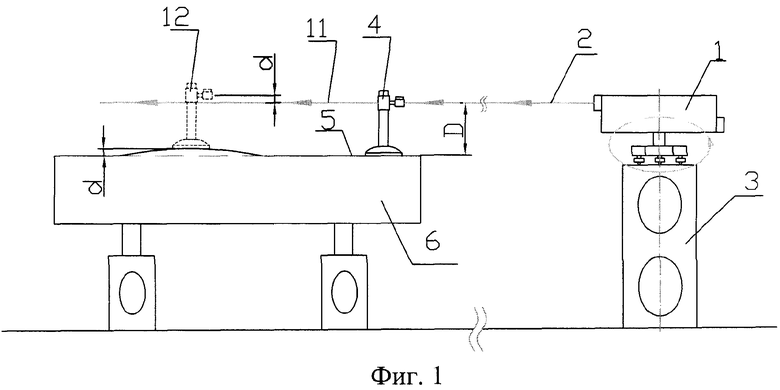

Предлагаемый способ поясняется схемой, представленной на фиг.1, и чертежом принимающего прибора измерительного устройства, представленным на фиг.2.

Способ осуществляется следующим образом. Устанавливают измерительное устройство, состоящее из излучающего и принимающего приборов: излучающий прибор 1, в качестве которого применяется лазерный нивелир с коллимированным лазерным лучом 2, устанавливают на отдельную, виброзащищенную, устойчивую опору 3, а принимающий прибор 4 - на рабочую поверхность 5 проверяемой монтажной (поверочной или разметочной) плиты 6. Принимающий прибор 4 включает опорную пяту 7, вертикально установленную в ней линейную измерительную шкалу 8 с установленным на ней подвижным нониусом 9 и скрепленный с нониусом оптический целевой знак 10 с перекрестьем. Причем оптический целевой знак 10 скреплен с нониусом 9 таким образом, что его перекрестие совпадает с нулевой риской нониуса 9, а излучающий прибор 1 установлен на опоре 3 стационарно с возможностью поворота луча 2 вокруг вертикальной оси и до окончания измерений не переносится. После установки луч 2 излучающего прибора 1 настраивают параллельно плоскости горизонта и направляют в сторону оптического целевого знака 10 принимающего прибора 4. Перемещая принимающий прибор 4 по плите 6, совмещают вертикальную ось перекрестья целевого знака 10 с центральной точкой коллимированного лазерного луча 2. Затем, перемещая подвижный нониус 9 с целевым знаком 10 вдоль шкалы 8, совмещают центральную точку луча 2 с центром перекрестья целевого знака 10. Этим действием заканчивается настройка измерительного устройства. Деление измерительной шкалы 8, с которым при этом совпадает нулевая риска нониуса 9, принимают за нулевую точку отсчета при измерениях отклонений от плоскостности, одновременно фиксирующую уровень (расстояние D на фиг.1) расположения горизонтальной вспомогательной плоскости 11, задаваемой поворотом луча 2. Настроенный таким образом принимающий прибор 4 перемещают поочередно в наиболее удаленные друг от друга нивелировочные точки, расположенные по периметру рабочей поверхности 5 плиты 6, направляя в эти же точки луч 2 излучающего прибора 1. После установки принимающего прибора 4 в каждой из нивелировочных точек плита 6 при помощи домкратных механизмов (на фигуре не показаны) поднимается или опускается до тех пор, пока центр перекрестья целевого знака 10 не совпадет с центральной точкой коллимированного луча 2. Таким образом, устанавливают рабочую поверхность 5 проверяемой плиты 6 одновременно параллельно горизонту и параллельно вспомогательной плоскости 11. Установленная таким образом рабочая поверхность 5 плиты 6, проходящая через выверенные нивелировочные точки и взаимоувязанная с вспомогательной плоскостью, служит базовой плоскостью для проведения измерений отклонений от плоскостности. При этом принимающий прибор 4 устанавливается как минимум в трех наиболее удаленных друг от друга точках рабочей поверхности 5. После настройки измерительного устройства, задания вспомогательной плоскости 11 и установки базовой плоскости приступают к проверке рабочей поверхности 5 плиты 6 или собственно к измерениям отклонений ее поверхности от плоскостности. Измерения проводят в соответствии с планом рабочей поверхности плиты 6 - в точках пересечения поперечных и продольных сечений (точках нивелирования), расположенных на равных расстояниях друг от друга. Для этого принимающий прибор 4 последовательно устанавливают в точки замера (нивелирования), совмещая центральную точку коллимированного луча 2 с вертикальной осью перекрестья оптического целевого знака 10. Затем поводковым механизмом нониуса 9 выбирают отклонения (в ту или иную сторону) до совмещения центральной точки луча 2 с центром перекрестья оптического целевого знака 10 и считывают показания отклонения (d на фиг.1) в линейных величинах по измерительной шкале 8 и нониусу 9 принимающего прибора 4.

Примером практического использования данного способа измерения отклонений от плоскостности с помощью измерительного устройства, состоящего из лазерного излучателя и оптико-механического принимающего прибора, служит его реализация в производственных условиях Иркутского авиационного завода - филиала ОАО «Научно-производственная корпорация «Иркут» в цехе эталонно-стапельной оснастки. Проведены измерения и ремонт чугунной плиты размером 3000×2000 мм, предназначенной для монтажа узлов эталонов и стапелей. Класс плиты - 3-й, допустимая разница между наивысшей и наинизшей точками рабочей поверхности плиты не более 0,14 мм. В качестве излучающего прибора использовался лазерный нивелир НЛ-05. Измерения проводились с шагом 250 мм. По результатам измерений было выявлено, что плита имеет разницу между наивысшей и наинизшей точками рабочей поверхности - 0,20 мм. По результатам замеров произведен ремонт плиты (шабровка) в выявленных точках отклонений от плоскостности. Разница доведена до 0,08 мм, что соответствует второму классу по ГОСТ 10905-86. Так как в отличии от прототипа способ позволяет сразу без предварительных вычислений определить значение отклонений, ремонт плиты производился одновременно с проведением измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ | 2014 |

|

RU2550317C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕПЛОСКОСТНОСТИ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2727548C1 |

| Устройство для контроля положения в пространстве фиксирующих элементов | 1990 |

|

SU1737266A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ И ЦЕЛЕВОЙ ЗНАК ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИЗДЕЛИЙ | 2000 |

|

RU2202101C2 |

| Нивелирная рейка | 1979 |

|

SU956984A1 |

| СПОСОБ СОГЛАСОВАНИЯ ОСЕЙ ИНЕРЦИАЛЬНОЙ НАВИГАЦИОННОЙ СИСТЕМЫ С ОСЬЮ НАЗЕМНОГО ТРАНСПОРТНОГО СРЕДСТВА И ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436043C1 |

| Устройство для контроля прямолинейности образующих поверхности крупногабаритных объектов | 1990 |

|

SU1733924A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ЛИНИИ ВИЗИРОВАНИЯ ПРИЦЕЛОВ НА СТРЕЛКОВОМ ОРУЖИИ | 2013 |

|

RU2535584C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ЛИНИИ ВИЗИРОВАНИЯ ПРИЦЕЛОВ НА СТРЕЛКОВОМ ОРУЖИИ | 2013 |

|

RU2536570C1 |

| ЛАЗЕРНЫЙ ИЗМЕРИТЕЛЬ НЕПРЯМОЛИНЕЙНОСТИ | 2015 |

|

RU2603999C1 |

Изобретение относится к технике проведения измерений и определения отклонений от плоскостности плоских поверхностей различной площади и протяженности, в частности поверочных, монтажных и разметочных плит, изготовленных из чугуна или камня. Изобретение может быть использовано в различных областях машиностроения. Технический результат изобретения заключается в задании реальной горизонтально расположенной вспомогательной плоскости, точной установке базовой плоскости параллельно ей и горизонту и получении на основе этих двух реальных параллельных друг другу плоскостей взаимоувязанной системы для проведения настроек и измерений. Технический результат достигается тем, что посредством измерительного устройства, излучающий прибор которого установлен стационарно и излучает горизонтально установленный коллимированный лазерный луч, а принимающий прибор содержит оптический целевой знак с перекрестьем, скрепленный с нониусом, установленным на вертикальной линейной измерительной шкале с возможностью перемещения в вертикальной плоскости, вначале задают реальную горизонтально расположенную вспомогательную плоскость, создаваемую лазерным лучом при его повороте, и фиксируют уровень ее расположения по показаниям линейной шкалы и нониуса, полученным при настройке принимающего прибора по оптической оси излучающего прибора, путем совмещения центра перекрестья оптического целевого знака с центральной точкой коллимированного лазерного луча, принимая полученные при этом показания линейной шкалы и нониуса за нулевую отметку для последующих настроек и измерений, затем, перемещая принимающий прибор без его перенастройки еще как минимум в две наиболее удаленные друг от друга точки рабочей поверхности плиты и совмещая путем вертикальной регулировки уровня расположения плиты в каждой из этих точек центр перекрестья оптического целевого знака принимающего прибора с центральной точкой коллимированного лазерного луча излучающего прибора, устанавливают рабочую поверхность плиты параллельно горизонту и параллельно вспомогательной плоскости, а измерения отклонений от плоскостности проводят в полученной взаимоувязанной системе двух реальных параллельных плоскостей без перенастройки измерительного устройства, путем перемещения в нивелировочные точки сечений плиты только принимающего прибора и определения вертикальных отклонений центра перекрестья целевого знака в ту или иную сторону от уровня вспомогательной плоскости по линейной шкале и нониусу принимающего прибора. 2 ил.

Способ измерения отклонений поверхности плит от плоскостности, включающий установку рабочей поверхности плиты, служащей базовой плоскостью, в горизонтальное положение, установку измерительного устройства путем установки излучающего прибора измерительного устройства на отдельную жесткую опору, а принимающего прибора измерительного устройства на измеряемую базовую плоскость, настройку принимающего прибора по оптической оси излучающего прибора, задание вспомогательной плоскости, проведение последующих перемещений принимающего прибора вдоль поверхностных сечений базовой плоскости по точкам нивелирования, и получение в этих точках показаний отклонения рабочей поверхности плиты от уровня вспомогательной плоскости, отличающийся тем, что посредством измерительного устройства, излучающий прибор которого установлен стационарно и излучает горизонтально установленный коллимированный лазерный луч, а принимающий прибор содержит оптический целевой знак с перекрестьем, скрепленный с нониусом, установленным на вертикальной линейной измерительной шкале с возможностью перемещения в вертикальной плоскости, вначале задают реальную горизонтально расположенную вспомогательную плоскость, создаваемую лазерным лучом при его повороте, и фиксируют уровень ее расположения по показаниям линейной шкалы и нониуса, полученным при настройке принимающего прибора по оптической оси излучающего прибора путем совмещения центра перекрестья оптического целевого знака с центральной точкой коллимированного лазерного луча, принимая полученные при этом показания линейной шкалы и нониуса за нулевую отметку для последующих настроек и измерений, затем перемещая принимающий прибор без его перенастройки еще как минимум в две наиболее удаленные друг от друга точки рабочей поверхности плиты и совмещая путем вертикальной регулировки уровня расположения плиты в каждой из этих точек центр перекрестья оптического целевого знака принимающего прибора с центральной точкой коллимированного лазерного луча излучающего прибора, устанавливают рабочую поверхность плиты параллельно горизонту и параллельно вспомогательной плоскости, а измерения отклонений от плоскостности проводят в полученной взаимоувязанной системе двух реальных параллельных плоскостей без перенастройки измерительного устройства путем перемещения в нивелировочные точки сечений плиты только принимающего прибора и определения вертикальных отклонений центра перекрестья целевого знака в ту или иную сторону от уровня вспомогательной плоскости по линейной шкале и нониусу принимающего прибора.

| Устройство для измерения отклонений от плоскостности металлических деталей | 1986 |

|

SU1435929A1 |

| Устройство для измерения отклонения от плоскостности | 1989 |

|

SU1772606A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ | 2004 |

|

RU2287776C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИ | 2000 |

|

RU2175753C1 |

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

Авторы

Даты

2009-07-20—Публикация

2008-04-08—Подача