Изобретение относится к измерениям точности формы поверхности, а именно, к способам и устройствам для контроля отклонений от плоскостности.

Известны аналогичные способы контроля отклонений от плоскостности (Контроль прямолинейности и плоскостности поверхностей. Л.Д.Медянцева, В.В. Горбачева, Е.Е.Шарова. - М.: Изд. стандартов. 1972. -119 с.; Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Контроль деталей: Справочник. - М.: Изд. стандартов. 1984. -C.200; a.c. 381863, БИ 20, 1973, 01 5/28; a.c. 564512, БИ 25, 1977, 01 B 5/28), включающие измерение отклонений расстояний точек контролируемой поверхности от эталонного элемента. Аналогичные способы имеют недостаток, заключающийся в малой производительности в связи с необходимостью большего количества действий по выверке заготовки и измерению расстояний отдельно в каждой точке контролируемой поверхности. Кроме того, аналогичные способы недостаточно точны.

В качестве прототипа по своей технической сущности наиболее близко к заявляемому способу контроля подходит способ контроля плоскостности прямоугольных плит (а. с. 564512, БИ 25, 1977) с помощью двух поверочных мостиков, поверочной линейки. При этом способе измеряют расстояние от контролируемой точки плиты до линейки и на основе измерений судят об отклонениях от плоскостности. Способ-прототип имеет низкую производительность, т.к. требует много затрат времени на установку и выверку поверочных мостиков, а затем поверочной линейки, а также при переходе от точки к точке. Точность способа-прототипа недостаточна, т.к. размерная цепь при нем содержит много звеньев.

Заявляемый способ контроля лишен указанных недостатков.

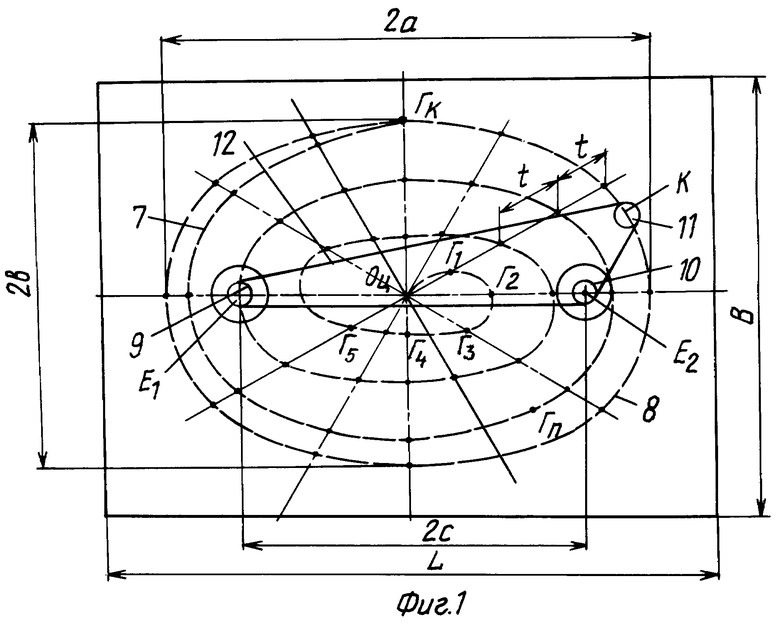

Сущность изобретения способа заключается в том, что в способе контроля отклонений от плоскостности, заключающемся в использовании эталонного элемента, установке контролируемой поверхности детали параллельно эталонному элементу, расположении измерителя между эталонным элементом и контролируемой поверхностью, измерении отклонений расстояний между ними в разных точках и определении на основе измерений величины отклонения от плоскостности, в качестве эталонного элемента берут образцовую плиту, измеритель вращают вокруг первой оси, перпендикулярной контролируемой поверхности, перемещают его по траектории в виде кривой, близкой к эллиптической спирали с базой на эллипс, плавно переходящий в него, центр которого совмещают с центром симметрии контролируемой поверхности, оси эллипса выбирают равными не менее 0,9 соответствующих длины и ширины контролируемой поверхности, а шаг эллиптической спирали таким, что обеспечивается не менее трех оборотов измерителя, удерживают при этом его лицевую сторону, обращенной к оператору контроля путем возвратно-качательного движения измерителя около второй оси, параллельной первой, находящейся в плоскости, перпендикулярной контролируемой поверхности и наибольшей кромки детали и проходящей через ее центр симметрии, отстоящей от указанного центра симметрии на расстоянии не менее двух ее длин.

Известны аналогичные устройства для осуществления способа контроля (Контроль прямолинейности и плоскостности поверхностей. Л.Д.Медянцева, В.В. Горбачева, Е.Е.Шарова. - М.: Изд.стандартов. 1972. -119 с., с. 33-34; Точность и производственный контроль в машиностроении: Справочник/ И.И.Болонкина, А. К.Кутай, В.И.Сорочкин, Б.А.Тайц. Под общей редакцией А.К.Кутая, Б.М.Сорочкина. - Л. : Машиностроение, 1983. -368 с. Рис. 10.3, с. 284), содержащие корпус, раму, измеритель, механизмы перемещений измерителя. Устройство позволяет измерять отклонения от плоскостности в разных точках контролируемой поверхности. Но аналогичные устройства имеют недостатки: недостаточные точность и производительность.

В качестве прототипа наиболее близко к заявляемому техническому решению по своей технической сущности подходит устройство (Контроль прямолинейности и плоскостности поверхностей. Л.Д. Медянцева, В.В.Горбачева, Е.Е.Шарова. - М.: Изд.стандартов. 1972. -119 с., с. 33-34), содержащее корпус, измеритель, раму, механизм вращения измерителя и механизм возвратно-качательного движения измерителя вокруг двух параллельных осей. Устройство-прототип позволяет решить технические задачи измерения отклонений от плоскостности в разных точках поверхности. Но оно имеет и недостатки: недостаточные точность и производительность. Недостаточная точность обусловлена большим числом подвижных соединений и их точность изготовления. Недостаточная производительность объясняется большим числом действий по перестановке устройства с одной измеряемой зоны в другую.

Заявляемое устройство лишено указанных недостатков.

Сущность изобретения устройства состоит в том, что в устройстве для осуществления способа, содержащем корпус, раму, измеритель, механизм вращения измерителя и механизм возвратно-качательного движения измерителя вокруг соответственно первой и второй параллельных осей, механизм вращения измерителя выполнен в виде планшайбы, несущей измеритель, подвешенный на корпусе с возможностью вращения вокруг первой оси от привода через червячную передачу и центральное зубчатое колесо, установленное на корпусе, паразитное колесо и зубчатое колесо с внутренним зацеплением, установленные в планшайбе, снабжен эллипсным механизмом, механизмом радиального перемещения и механизмом управления радиальным перемещением измерителя; при этом эллипсный механизм выполнен в виде трех пальцев, обтянутых бесконечным тросом, два из которых установлены на корпусе с возможностью регулирования их положения на межцентровом расстоянии, равном фокусному расстоянию эллипса, а третий палец - на каретке, подпружиненной относительно планшайбы и установленной в ее направляющих с возможностью радиального перемещения; механизм радиального перемещения измерителя выполнен в виде ползуна, несущего шип и установленного в направляющих каретки с возможностью радиального перемещения на ней от привода через винтовую передачу, ходовой винт которой связан через муфту, сменные зубчатые колеса, конические шестерни и цилиндрическую шестерню с центральным зубчатым колесом; механизм управления радиальным перемещением измерителя выполнен в виде тяги, связанной с муфтой и установленной в планшайбе с возможностью возвратно-поступательного движения от упора, закрепленного на ползуне с возможностью регулировки его положения; механизм возвратно-качательного движения измерителя выполнен складным, рама которого снабжена с одной стороны вилкой, отверстие верхней щеки которой соединено шарнирно с шипом, а в нижней щеке закреплены измеритель и щуп, контактирующий с образцовой плитой, причем нижняя щека выполнена регулируемой относительно верхней щеки, а с противоположной стороны снабжена двумя параллельными цилиндрическими штырями, перпендикулярными отверстиям вилки в щеках, установленными с возможностью перемещения во втулках вала, закрепленного с возможностью его поворота в кронштейне и соосного с осью возвратно-качательного движения измерителя, при этом кронштейн закреплен неподвижно относительно платформы.

Отличительные признаки способа сведены к изменению структуры его, т.к. введены новые действия: берут образцовую плиту; измерителю сообщают дополнительное непрерывное перемещение по эллиптической спирали и поворот вокруг оси, отстоящей от центра контролируемой поверхности на расстоянии не менее двух ее длин.

Отличительные признаки устройства сведены также к изменению его структуры путем ввода новых дополнительных механизмов: эллипсного механизма, механизма радиального перемещения измерителя и механизма управления радиальным перемещением измерителя. Известные элементы: механизмы перемещений измерителя выполнены по-другому. Также и рама выполнена по-другому. Введен элемент - платформа.

Заявляемые способ и устройство позволяют решить технические задачи повышения точности и производительности контроля, удобства работы.

Повышение точности по сравнению с прототипом достигается за счет уменьшения числа звеньев в размерной цепи измерения. Устраняются промежуточные звенья в виде поверочных линеек и мостиков. Резко увеличивается число точек контроля, что повышает достоверность и надежность результатов измерения. Повышение производительности достигается за счет непрерывного движения измерителя по определенной наперед заданной кривой, за счет исключения многочисленных операций выверки. Удобство работы обеспечивается расположением лицевой стороны измерителя в течение всего процесса контроля в направлении оператора-исполнителя.

Таким образом, логический анализ показывает, что заявляемые способ и устройство позволяют достигнуть дополнительный технический результат повышения точности, производительности и удобства обслуживания, чего невозможно обеспечить с помощью прототипов.

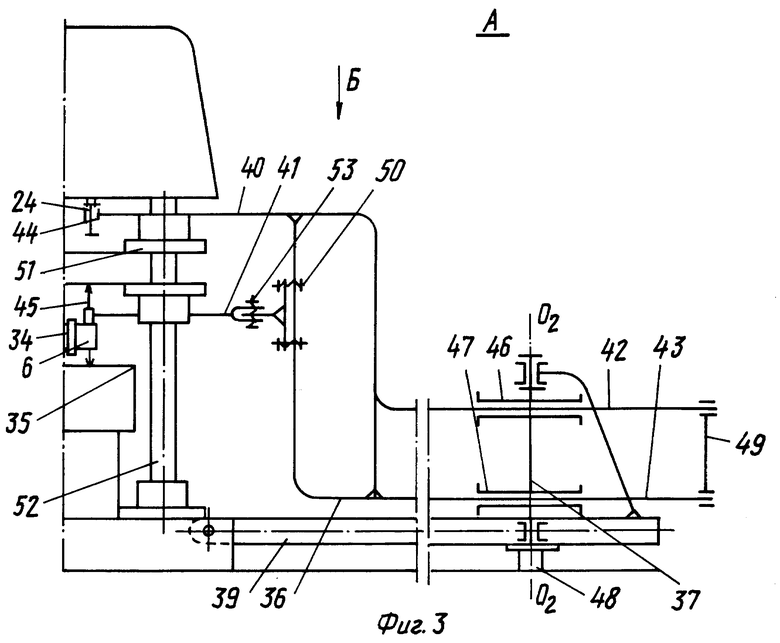

Графические материалы заявки содержат: фиг. 1 - схему траектории движения измерителя; фиг. 2 - общий вид устройства, вид спереди; фиг. 3 - то же, вид А; фиг. 4 - то же, вид Б.

Деталь 1 с контролируемой поверхностью 2 установлена на столе 3. Образцовая плита 4 закреплена в корпусе 5, выполненном в виде жесткого портала. Измеритель 6 расположен между контролируемой поверхностью 2 и образцовой плитой 4 с возможностью вращения вокруг первой оси О1О1, совпадающей с центром Oц контролируемой поверхности 2. Измеритель имеет возможность одновременно перемещаться в радиальном направлении и в итоге - по кривой 7, представляющей собой приближенно эллиптическую спираль с шагом t. Итак, кривая 7 - траектория измерителя 6 получена сложением вращения его вокруг первой оси O1O1 и радиального перемещения от или к центру Оц. За основу принят эллипс с полуосями "а" и "b", фокусы которого расположены в точках E1 и E2, расположенных друг от друга на фокусном расстоянии  симметрично относительно центра Оц. Оси 2a и 2b эллипса приняты равными не менее 0,9 длины L и ширины В детали 1, соответственно. Шаг t кривой 7 равномерен за исключением переходной зоны, в которой она приближается к эллипсу 8. Шаг t выбирают по значению таким, чтобы обеспечить не менее трех оборотов измерителя 6 вокруг первой оси О1О1. Следовательно, кривая 7 должна иметь не менее трех спиралей, следующих друг за другом. При форме контролируемой поверхности - квадрате эллипс заменен окружностью, а кривая 7 - архимедовой спиралью. Таким образом, измеритель 6 имеет возможность начинать движение из центра Оц, описывать кривую, проходящую через точки Г1, Г2, Г3 ... Гп. Это движение осуществляется посредством эллипсного механизма, включающего три пальца 9, 10, 11 и бесконечный трос 12. Оси пальцев 9, 10 совпадают с фокусами Е1, Е2, а пальца 11 - с точкой К, движущейся по эллипсу 8. Первый механизм вращения измерителя 6 вокруг первой оси О1О1 выполнен в виде планшайбы 13, которая подвешена на корпусе 5 и может вращаться вокруг оси О1О1 от привода через червячную передачу 14, 15 и центральное зубчатое колесо 16, установленные в корпусе 5. Центральное зубчатое колесо 16 зацепляется через паразитное колесо 17 с зубчатым колесом 18 с внутренним зацеплением, установленными в планшайбе 13. В качестве привода используется электродвигатель либо ручной - посредством рукоятки (условно не показаны). Первый механизм вращения измерителя дополнительно снабжен эллипсным механизмом, механизмом радиального перемещения измерителя и механизмом управления радиальным перемещением измерителя. Как было сказано, эллипсный механизм состоит из трех пальцев 9-11 и бесконечного троса 12, обтягивающего их. Два пальца 9, 10 установлены на корпусе с возможностью регулировки их положения. Палец 11 установлен на кронштейне 19 каретки 20. Каретка 20 имеет возможность перемещаться в направляющих 21 планшайбы 13 в радиальном направлении - перпендикулярно оси О1О1 под действием пружины 22 и вследствие силового замыкания бесконечного троса 12 на пальцы 9-11. Механизм радиального перемещения измерителя состоит из ползуна 23, имеющего возможность перемещаться по каретке 20 в радиальном направлении, т.е. совпадающем либо противоположном направлению движения каретки. Движение ползуна 23 вместе с расположенным на нем шипом 24, ось которого совпадает с осью измерителя, может быть осуществлено от привода через винтовую передачу, ходовой винт 25 которой соединен через муфту 26, сменные зубчатые колеса 27, 28, коническую передачу 29, 30 и цилиндрическую шестерню 31 с центральным зубчатым колесом 16. Муфта 26 установлена на гладком конце ходового винта 25 посредством скользящей шпонки. Движение ползуна 23 и шипа 24 может быть выключено и включено посредством механизма управления радиальным перемещением измерителя. При выключении движения ползуна 23 и шипа 24, а следовательно, и измерителя 6, измеритель оказывается в точке Гк траектории своего движения по контролируемой поверхности 2. Дальнейшее перемещение измерителя 6 имеется возможность осуществлять лишь по траектории в виде эллипса 8. Механизм управления радиальным перемещением измерителя состоит из тяги 32, установленной в планшайбе 13 с возможностью перемещения в радиальном направлении. Тяга 32 одним концом связана с полумуфтой муфты 26, а другим может взаимодействовать с упором 33, установленным с возможностью регулировки его положения на ползуне 23. При соприкосновении тяги 32 с упором 33 тяга 32 может перемещаться и выключать муфту 26. Кинематическая цепь движения ползуна 23 и измерителя 6 выключается. Радиальное движение их по эллипсной спирали 7 может прекратиться. Для исключения беспрерывного вращения измерителя вокруг своей оси и обеспечения нахождения лицевой стороны 34 его в направлении наблюдателя, т.е. оператора контроля, а также обеспечения возможности измерения отклонений расстояний от образцовой плиты 4 до контролируемой поверхности служит второй механизм вращения измерителя. Он осуществляет возвратно-качательное движение измерителя 6 около второй оси О2О2, параллельной первой О1О1, расположенной в плоскости П-ПI, перпендикулярной контролируемой поверхности 2 и наибольшей кромки 35 детали 1. Вторая ось О2О2 отстоит от первой оси О1О1 на расстоянии не менее двух длин контролируемой поверхности, т.е. Lo≥2L. При выполнении этого условия максимальный поворот лицевой стороны 34 измерителя 6 составляет 12,6o, что вполне допустимо. Второй механизм вращения измерителя 6 включает раму 36, при нейтральном положении расположенную в плоскости П-П, вал 37, кронштейн 38, платформу 39. Рама 36 с одной стороны выполнена в виде вилки из верхней 40 и нижней 41 щек, а с другой снабжена двумя цилиндрическими штырями 42, 43. Рама отверстием 44 верхней щеки 40 шарнирно соединена с шипом 24. Нижняя щека 41 выполнена с возможностью регулирования ее положения относительно верхней щеки 40. На ней закрепляются измеритель 6 и щуп 45 с возможностью контактирования с контролируемой поверхностью 2 детали 1 и образцовой плитой 4, соответственно. Регулируемость нижней щеки 41 необходима для обеспечения нормального вышеназванного контактирования измерителя 6 и щупа 45 при разных высотах деталей 1 и образцовых плит 4. Цилиндрические штыри 42, 43 параллельны между собой, установлены во втулках 46, 47 вала 37 с возможностью перемещения в них. Ось вала 37 совмещена со второй осью О2О2 путем расположения его в кронштейне 38 с возможностью поворота в нем около этой оси. Кронштейн 38, в свою очередь, закреплен неподвижно на платформе 39, скрепленной жестко с корпусом 5 с возможностью поворота относительно его при складывании второго механизма вращения измерителя. Для обеспечения устойчивости платформы 39 в ней имеется регулируемый упор 48. Цилиндрические штыри 42, 43 в рабочем положении рамы 36 стянуты серьгой 49. Нижняя щека 41 крепится на раме 36 болтовым соединением 50. Образцовая плита 4 закрепляется на корпусе посредством фланцев 51, перемещаемых на стойках 52 корпуса 5. Нижняя щека 41 имеет возможность выведения из рабочей зоны контактирования измерителя и возврата назад с последующим закреплением винтовым зажимом 53.

симметрично относительно центра Оц. Оси 2a и 2b эллипса приняты равными не менее 0,9 длины L и ширины В детали 1, соответственно. Шаг t кривой 7 равномерен за исключением переходной зоны, в которой она приближается к эллипсу 8. Шаг t выбирают по значению таким, чтобы обеспечить не менее трех оборотов измерителя 6 вокруг первой оси О1О1. Следовательно, кривая 7 должна иметь не менее трех спиралей, следующих друг за другом. При форме контролируемой поверхности - квадрате эллипс заменен окружностью, а кривая 7 - архимедовой спиралью. Таким образом, измеритель 6 имеет возможность начинать движение из центра Оц, описывать кривую, проходящую через точки Г1, Г2, Г3 ... Гп. Это движение осуществляется посредством эллипсного механизма, включающего три пальца 9, 10, 11 и бесконечный трос 12. Оси пальцев 9, 10 совпадают с фокусами Е1, Е2, а пальца 11 - с точкой К, движущейся по эллипсу 8. Первый механизм вращения измерителя 6 вокруг первой оси О1О1 выполнен в виде планшайбы 13, которая подвешена на корпусе 5 и может вращаться вокруг оси О1О1 от привода через червячную передачу 14, 15 и центральное зубчатое колесо 16, установленные в корпусе 5. Центральное зубчатое колесо 16 зацепляется через паразитное колесо 17 с зубчатым колесом 18 с внутренним зацеплением, установленными в планшайбе 13. В качестве привода используется электродвигатель либо ручной - посредством рукоятки (условно не показаны). Первый механизм вращения измерителя дополнительно снабжен эллипсным механизмом, механизмом радиального перемещения измерителя и механизмом управления радиальным перемещением измерителя. Как было сказано, эллипсный механизм состоит из трех пальцев 9-11 и бесконечного троса 12, обтягивающего их. Два пальца 9, 10 установлены на корпусе с возможностью регулировки их положения. Палец 11 установлен на кронштейне 19 каретки 20. Каретка 20 имеет возможность перемещаться в направляющих 21 планшайбы 13 в радиальном направлении - перпендикулярно оси О1О1 под действием пружины 22 и вследствие силового замыкания бесконечного троса 12 на пальцы 9-11. Механизм радиального перемещения измерителя состоит из ползуна 23, имеющего возможность перемещаться по каретке 20 в радиальном направлении, т.е. совпадающем либо противоположном направлению движения каретки. Движение ползуна 23 вместе с расположенным на нем шипом 24, ось которого совпадает с осью измерителя, может быть осуществлено от привода через винтовую передачу, ходовой винт 25 которой соединен через муфту 26, сменные зубчатые колеса 27, 28, коническую передачу 29, 30 и цилиндрическую шестерню 31 с центральным зубчатым колесом 16. Муфта 26 установлена на гладком конце ходового винта 25 посредством скользящей шпонки. Движение ползуна 23 и шипа 24 может быть выключено и включено посредством механизма управления радиальным перемещением измерителя. При выключении движения ползуна 23 и шипа 24, а следовательно, и измерителя 6, измеритель оказывается в точке Гк траектории своего движения по контролируемой поверхности 2. Дальнейшее перемещение измерителя 6 имеется возможность осуществлять лишь по траектории в виде эллипса 8. Механизм управления радиальным перемещением измерителя состоит из тяги 32, установленной в планшайбе 13 с возможностью перемещения в радиальном направлении. Тяга 32 одним концом связана с полумуфтой муфты 26, а другим может взаимодействовать с упором 33, установленным с возможностью регулировки его положения на ползуне 23. При соприкосновении тяги 32 с упором 33 тяга 32 может перемещаться и выключать муфту 26. Кинематическая цепь движения ползуна 23 и измерителя 6 выключается. Радиальное движение их по эллипсной спирали 7 может прекратиться. Для исключения беспрерывного вращения измерителя вокруг своей оси и обеспечения нахождения лицевой стороны 34 его в направлении наблюдателя, т.е. оператора контроля, а также обеспечения возможности измерения отклонений расстояний от образцовой плиты 4 до контролируемой поверхности служит второй механизм вращения измерителя. Он осуществляет возвратно-качательное движение измерителя 6 около второй оси О2О2, параллельной первой О1О1, расположенной в плоскости П-ПI, перпендикулярной контролируемой поверхности 2 и наибольшей кромки 35 детали 1. Вторая ось О2О2 отстоит от первой оси О1О1 на расстоянии не менее двух длин контролируемой поверхности, т.е. Lo≥2L. При выполнении этого условия максимальный поворот лицевой стороны 34 измерителя 6 составляет 12,6o, что вполне допустимо. Второй механизм вращения измерителя 6 включает раму 36, при нейтральном положении расположенную в плоскости П-П, вал 37, кронштейн 38, платформу 39. Рама 36 с одной стороны выполнена в виде вилки из верхней 40 и нижней 41 щек, а с другой снабжена двумя цилиндрическими штырями 42, 43. Рама отверстием 44 верхней щеки 40 шарнирно соединена с шипом 24. Нижняя щека 41 выполнена с возможностью регулирования ее положения относительно верхней щеки 40. На ней закрепляются измеритель 6 и щуп 45 с возможностью контактирования с контролируемой поверхностью 2 детали 1 и образцовой плитой 4, соответственно. Регулируемость нижней щеки 41 необходима для обеспечения нормального вышеназванного контактирования измерителя 6 и щупа 45 при разных высотах деталей 1 и образцовых плит 4. Цилиндрические штыри 42, 43 параллельны между собой, установлены во втулках 46, 47 вала 37 с возможностью перемещения в них. Ось вала 37 совмещена со второй осью О2О2 путем расположения его в кронштейне 38 с возможностью поворота в нем около этой оси. Кронштейн 38, в свою очередь, закреплен неподвижно на платформе 39, скрепленной жестко с корпусом 5 с возможностью поворота относительно его при складывании второго механизма вращения измерителя. Для обеспечения устойчивости платформы 39 в ней имеется регулируемый упор 48. Цилиндрические штыри 42, 43 в рабочем положении рамы 36 стянуты серьгой 49. Нижняя щека 41 крепится на раме 36 болтовым соединением 50. Образцовая плита 4 закрепляется на корпусе посредством фланцев 51, перемещаемых на стойках 52 корпуса 5. Нижняя щека 41 имеет возможность выведения из рабочей зоны контактирования измерителя и возврата назад с последующим закреплением винтовым зажимом 53.

Способ контроля и устройство для его осуществления в динамике. Перед контролем конкретной детали и ее поверхности подготавливают и настраивают устройство. Для этого берут образцовую плиту требуемого типоразмера, базируют и закрепляют ее на стойках 52 корпуса 5 по уровню с помощью фланцев 51. На столе 3 базируют деталь 1, поднимают ее до соприкосновения с образцовой плитой 4. Прижимают деталь к эталонной образцовой плите 4, пока контролируемая поверхность 2 не станет параллельна ей. Закрепляют деталь на столе 3 и вместе со столом опускают до рабочего положения. Настраивают эллипсный механизм. Для этого пальцы 9, 10 устанавливают на корпусе 5 симметрично первой оси O1O1 в фокусах E1 и E2 на межфокусном расстоянии 2c. Берут бесконечный трос 12, одевают его на пальцы 9-11. Подбирают соответствующие сменные зубчатые колеса 27, 28 (или четыре сменных колеса) устанавливают их на место в кинематическую цепь. Регулируют положение упора 33 и закрепляют его на ползуне 23. Настраивают положение щупа 45 и измерителя 6, устанавливая их в центр Oп. Закрепляют их на нижней щеке 41 рамы 36 и закрепляют щеку 41 на раме 36. Окончательно закрепляют регулируемый упор 48. Включают электродвигатель в приводе вращения измерителя 6. Вращательное движение от электродвигателя передается через передачи 14-18 планшайбе 13. При вращении планшайбы 13 одновременно вращательное движение передается по другой кинематической цепи: зубчатым передачам 16, 31, 30, 29, 28, 27, муфту 26, ходовой винт 25 на ползун 23. Ползун перемещается в радиальном направлении от первой оси O1O1, т.е. центра Oц, к периферии. В результате сложения двух движений, передаваемых по двум кинематическим цепям, измеритель 6 вместе с щупом 45 перемещается по траектории - кривой 7 от точки Oц к точкам Г1, Г2, Г3, Г4, 5Г и т.д., совершая оборот за оборотом, пока не совершит не менее трех оборотов и не попадет в точку Гк. Во время вращения планшайбы 13 рама 36 совершает возвратно-качательное движение вокруг второй оси O2O2. Тем самым поддерживается положение измерителя 6, при котором его лицевая сторона постоянно обращена к оператору. Оператор наблюдает за показаниями измерителя 6, запоминает их, например наибольшие из них. Достигнув точки Гк ползун 23 останавливается, т.к. упором 33 через тягу 32 выключается муфта 26. Кинематическая цепь движения ползуна размыкается. Дальше измеритель 6 перемещается по эллипсу 8. Оператор по окончании этого движения выключает электродвигатель. На основе наблюдений делают заключение о величине отклонения от плоскостности. Например, выбором наименьшего значения из наибольших числовых значений показаний измерителя.

Пример конкретного выполнения. Требуется проконтролировать деталь с размерами контролируемой плоскости 500 х 400 мм. Допуск на отклонение от плоскостности равен 0,008 мм. Выбирают эталонную образцовую плиту размером 630 х 400 и устанавливают на устройстве. Определяют величины двойных осей эллипса 2a = 450 мм, 2b = 360 мм, фокусное расстояние 2c = 600 мм. Устанавливают пальцы 9, 10 на фокусном расстоянии друг от друга. Берут бесконечный трос нужных размеров и одевают его на пальцы. Определяют числа зубьев сменных зубчатых колес. Далее выполняют все необходимые действия согласно вышеописанному порядку. При контроле наблюдали следующие максимальные отклонения измерителя: 0,0075; 0,005; 0,0065; 0,006 мм. Принимают за измеренное действительное отклонение от плоскостности, равным 0,005 мм. В любом случае измеренный ряд дает основание сделать вывод о пригодности детали по названному критерию.

Способ может быть использован для контроля отклонения от плоскостности разнообразных деталей более сложной формы, например, для контроля отклонений от плоскостности и одновременно отклонений от параллельности нескольких поверхностей, в том числе, разноуровневых.

Экономическая эффективность использования способа и устройства может быть определена из сравнения стоимостей контроля заявляемых технических решений и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШАРОВ | 1990 |

|

RU2019784C1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| СПОСОБ КОНТРОЛЯ ШАРОВ | 1992 |

|

RU2066841C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2130131C1 |

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2129668C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1995 |

|

RU2095219C1 |

| СПОСОБ КОНТРОЛЯ ШАРОВ | 1990 |

|

RU2019786C1 |

| СПОСОБ КОНТРОЛЯ ШАРОВ | 1999 |

|

RU2212630C2 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2142873C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295652C1 |

Изобретение относится к измерениям точности формы поверхности, а именно к способам и устройствам для контроля отклонений от плоскостности. Способ контроля отклонений заключается в установке контролируемой поверхности параллельно образцовому элементу. При этом в качестве образцового элемента используют образцовую плиту, измеритель вращают вокруг первой оси, центр эллипса совмещают с центром симметрии контролируемой поверхности, оси эллипса выбирают равными не менее 0,9 соответствующих длины и ширины контролируемой поверхности. Устройство для контроля отклонений от плоскостности содержит механизм вращения измерителя, выполненный в виде планшайбы, подвешенной на корпусе. Устройство снабжено эллипсным механизмом, механизмом радиального перемещения измерителя и механизмом управления радиальным перемещением измерителя. Технический результат: повышение точности и производительности контроля, повышение удобства работы. 2 с.п. ф-лы, 4 ил.

| СПОСОБ ПРОВЕРКИ НЕПЛОСКОСТНОСТИ | 0 |

|

SU381863A1 |

| Способ контроля плоскостности прямоугольных плит | 1973 |

|

SU564512A1 |

| Способ контроля неплоскостности | 1977 |

|

SU911126A1 |

| Устройство для контроля отклонения от плоскостности плит | 1985 |

|

SU1374035A1 |

Авторы

Даты

2001-05-27—Публикация

1998-12-15—Подача