Изобретение относится к микро- и нанотехнологии и касается магнетронной распылительной системы. Преимущественной областью его использования является нанесение нанокластерных покрытий на поверхности различных материалов, в частности для нанесения радиопоглощающих покрытий.

Известно устройство для нанесения нанокомпозитного покрытия, содержащее плазмотрон и магнетрон, присоединенные к вакуумной камере с возможностью формирования и подачи потока кремнийсодержащей плазмы плазмотроном и потока частиц легирующего металла магнетроном на подложку, расположенную на держателе, изолированном от потока частиц легирующего металла, и регулятор парциального давления паров кремнийсодержащего жидкого углеводорода (RU 2297471, С23С 14/06, 14/35, 2007).

Однако данное устройство является сложным в отношении конструкции и эксплуатации. Кроме того, сфера его использования ограничена нанесением покрытий, в состав которых входит металл, карбид которого обладает высокой проводимостью.

Известно также устройство для нанесения нанокластерного покрытия, включающее вакуумную и рабочую камеры, сообщающиеся с помощью диафрагмы с регулируемым соплом, при этом в вакуумной камере установлен магнетрон с возможностью перемещения по направлению к диафрагме, а в рабочей камере размещен держатель для обрабатываемой подложки (Каштанов П.В., Смирнов Б.М., Хипплер Р. Магнетронная плазма и нанотехнологии. - «Успехи физических наук», 2007, т.177, № 5, с.473-510).

Однако данное устройство позволяет получать лишь кластеры немагнитных металлов и поэтому не позволяет распылять многокомпонентные, а также магнитные покрытия.

Наиболее близким к заявляемому является устройство для нанесения нанокластерного покрытия, содержащее ионно-плазменный генератор, оснащенный полым трубчатым углеродным катодом-мишенью, присоединенный с помощью электромагнитного направляющего устройства к рабочей камере, в которой смонтирован держатель обрабатываемого изделия (JP 2003096555, С01В 31/02; С23С 14/06; С23С 14/35; С01В 31/00, 2003).

Недостаток прототипного устройства состоит в узкой сфере применения, поскольку оно может использоваться только для получения нанокластеров углерода. Кроме того, оно неприемлемо для нанесения многокомпонентных покрытий.

Технической задачей предлагаемого устройства является расширение сферы его использования.

Решение указанной технической задачи заключается в том, что в конструкцию устройства для нанесения нанокластерного покрытия, содержащего ионно-плазменный генератор, оснащенный полым трубчатым катодом-мишенью, присоединенный с помощью электромагнитного направляющего устройства к рабочей камере, в которой смонтирован держатель обрабатываемого изделия, вносятся следующие изменения.

1. Ионно-плазменный генератор оборудован дополнительным охлаждаемым катодом-мишенью, плоскость распыления которого перпендикулярна боковой поверхности трубчатого катода-мишени. При этом в качестве ионно-плазменного генератора целесообразно использование магнетрона.

2. Электромагнитное направляющее устройство состоит из:

2.1. коаксиально расположенных катушки электромагнита;

2.2. магнитопровода, включающего выполненные из ферромагнитного материала электрически изолированные друг от друга:

- полый цилиндр;

- круглую пластину;

- кольцеобразный вкладыш, установленный непосредственно перед входом в рабочую камеру;

2.3. втулки из немагнитного материала, отверстие которой выполнено сужающимся по направлению транспортирования плазмы.

3. Трубчатый катод-мишень расположен внутри полого цилиндра магнитопровода.

4. Круглая пластина магнитопровода и дополнительный катод-мишень установлены последовательно по направлению транспортирования плазмы со стороны торца трубчатого катода-мишени.

5. Катушка электромагнита размещена между боковыми стенками цилиндра магнитопровода и трубчатого катода-мишени.

6. Втулка из немагнитного материала электромагнитного направляющего устройства присоединена к вкладышу магнитопровода.

Причинно-следственная связь внесенных изменений с достигнутым техническим результатом заключается в следующем. Двухэлектродное исполнение магнетрона позволяет установить требуемое соотношение компонентов потока распыляемого вещества. Предлагаемая система магнитопроводов формирует такую конфигурацию магнитного поля, которая позволяет одновременно распылять материал обоих катодов-мишеней, в том числе в случае изготовления дополнительного катода-мишени из магнитного материала. Кроме того, сформированная система магнитопроводов, а также сужающаяся поверхность отверстия втулки обеспечивает дополнительную фокусировку потока движущихся частиц.

Для регулирования соотношения компонентов покрытия цилиндрический и плоский катоды-мишени целесообразно подключить к раздельным цепям электрического питания.

Торцевая поверхность кольцеобразного вкладыша магнитопровода, примыкающая к втулке, может быть выпуклой для улучшения фокусирующего воздействия на транспортируемый поток плазмы.

Во встроенном варианте исполнения рабочая камера расположена внутри электромагнита (для возможности дополнительной фокусировки потока плазмы), а в выносном варианте дополнительно содержит внешнюю рабочую камеру, пристыкованную к выходу последней.

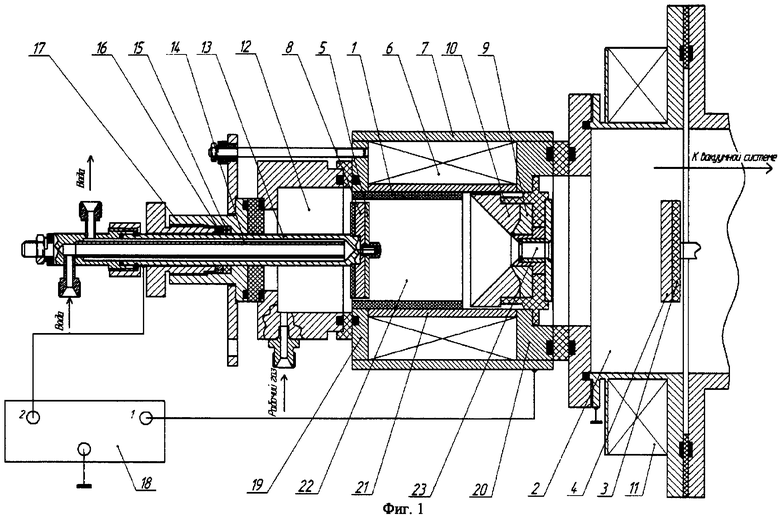

На фиг.1 представлена конструкция оптимального варианта устройства для нанесения нанокомпозитного покрытия с внутренним исполнением рабочей камеры; на фиг.2 - схема присоединения устройства к внешней рабочей камере; на фиг.3 дано изображение поверхности защитного покрытия, включающего углеродную матрицу с вкрапленными в нее нанокластерами кобальта, полученное с помощью атомно-силового микроскопа.

Устройство для нанесения нанокластерного покрытия (фиг.1) содержит магнетрон, оснащенный полым трубчатым катодом-мишенью 1, присоединенный с помощью электромагнитного направляющего устройства к рабочей камере 2, в которой смонтирован держатель 3 обрабатываемого изделия 4. Магнетрон оборудован дополнительным охлаждаемым катодом-мишенью 5, плоскость распыления которого перпендикулярна боковой поверхности трубчатого катода-мишени 1. Электромагнитное направляющее устройство состоит из коаксиально расположенных катушки 6 электромагнита, магнитопровода, включающего выполненные из ферромагнитного материала электрически изолированные друг от друга полый цилиндр 7, круглую пластину 8 и кольцеобразный вкладыш 9, установленный непосредственно перед входом в рабочую камеру 2, и алюминиевой втулки 10, отверстие которой выполнено сужающимся по направлению транспортирования плазмы. Трубчатый катод-мишень 1 расположен внутри полого цилиндра 7 магнитопровода, круглая пластина 8 магнитопровода и дополнительный катод-мишень 5 установлены последовательно по направлению транспортирования плазмы со стороны торца трубчатого катода-мишени 1, катушка 6 электромагнита размещена между боковыми стенками цилиндра 7 магнитопровода и трубчатого катода-мишени 1, а втулка 10 присоединена к вкладышу 9 магнитопровода.

Рабочая камера 2 подключена к вакуумной системе.

К катодам-мишеням 1 и 5 подведен рабочий газ (смесь газов) от газораспределительной камеры 12.

Система охлаждения дополнительного катода-мишени 5 включает полую штангу 13, на конце которой закреплены элементы 5 и 8. Внутри штанги 13 расположена трубка 14 с возможностью циркуляции охлаждающей воды в полости штанги 13. При этом штанга 13 снабжена уплотняющим зажимом типа Вильсона (поз. 15, 16 и 17) для возможности перемещения закрепленных на ней элементов 5 и 8 вдоль оси цилиндрического катода-мишени 1.

Цилиндрический катод-мишень 1 присоединен к первому выходу высоковольтного источника 18 постоянного тока, а дополнительный катод-мишень 5 присоединен ко второму выходу указанного источника тока. Соединения выполнены через токопроводящие элементы устройства. При распылении высокоомных или диэлектрических материалов в качестве источника 18 установлен ВЧ-генератор.

В варианте фиг.1 рабочая камера 2 расположена внутри электромагнита 11 для возможности фокусировки потока плазмы, что целесообразно выполнять в случае дополнительного оснащения устройства внешней рабочей камерой 12 (фиг.2).

Для обеспечения технологичности изготовления к основаниям полого цилиндра 7 магнитопровода приварены изнутри кольцеобразные крышки 19 и 20 (также входящие в конструкцию магнитопровода и одновременно служащие для удержания катушки 6 электромагнита), между торцами которых установлена труба 21 из нержавеющей стали, замыкающая вакуумный объем рабочего пространства магнетрона.

Устройство работает следующим образом. При подаче высокого напряжения на катоды-мишени 1 и 5 возникает магнетронный разряд, под действием которого внутри пространства, ограниченного внутренней поверхностью полого цилиндрического катода-мишени 1 (поз. 22), происходит распыление материала мишеней в вакууме. Парциальное соотношение распыляемых материалов регулируют соотношением токов в катодных цепях. В данной конструкции достигается пересыщение плазменно-парового потока в области 22, что вызывает образование кластеров. Под действием магнитного поля, созданного элементами 6, 7, 9 и 20, и боковой поверхности немагнитной втулки 10 происходит фокусировка потока кластеров и его транспортирование в рабочую камеру 2 через отверстие втулки 10 и магистраль 23, связывающие пространство 22 с рабочей камерой 2. При этом сужающееся отверстие втулки 10 обеспечивает ламинарное движение потока. В рабочей камере 2 кластеросодержащий поток осаждается на поверхности обрабатываемого изделия 4.

Устройство апробировано для технического осуществления процесса нанесения защитного покрытия, содержащего нанокластеры кобальта и углерода на подложки из стекла, кремния, поликора, ситалла и лавсана. Как видно из фиг.3, апробированное устройство позволяет наносить защитное покрытие, включающее нанокластеры кобальта (поз. 23) и углерода (поз. 24) размером до 80 нм.

Таким образом, по сравнению с прототипом использование предлагаемого устройства расширяет номенклатуру наносимых нанокластерных покрытий. При этом отсутствуют ограничения в отношении количества и свойств компонентов материала покрытия и подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023745C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2280097C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОКОМПОНЕНТНЫХ И МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2657671C2 |

| МАГНЕТРОН | 2002 |

|

RU2218450C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| ГАЗОРАЗРЯДНАЯ ЭЛЕКТРОННАЯ ПУШКА, УПРАВЛЯЕМАЯ ИСТОЧНИКОМ ИОНОВ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2022 |

|

RU2792344C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2032766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ ДВУХФАЗНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ, СОСТОЯЩЕГО ИЗ НАНОКЛАСТЕРОВ КАРБИДА ТИТАНА, РАСПРЕДЕЛЕННЫХ В АМОРФНОЙ МАТРИЦЕ | 2013 |

|

RU2557934C2 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

Изобретение относится к микро- и нанотехнологии. Магнетрон, оснащенный полым трубчатым катодом-мишенью (1), присоединен с помощью электромагнитного направляющего устройства (ЭНУ) к рабочей камере (2), в которой смонтирован держатель (3) обрабатываемого изделия. Магнетрон оборудован дополнительным охлаждаемым катодом-мишенью (5), плоскость распыления которого перпендикулярна боковой поверхности трубчатого катода-мишени (1). ЭНУ состоит из коаксиально расположенных катушки (6) электромагнита, магнитопровода, включающего выполненные из ферромагнитного материала электрически изолированные друг от друга полый цилиндр (7), круглую пластину (8) и кольцеобразный вкладыш (9), установленный непосредственно перед входом в рабочую камеру (2), и алюминиевой втулки (10), отверстие которой выполнено сужающимся по направлению транспортирования плазмы. Трубчатый катод-мишень (1) расположен внутри цилиндра (7), пластина (8) и дополнительный катод-мишень (5) установлены последовательно по направлению транспортирования плазмы со стороны торца трубчатого катода-мишени. Катушка (6) размещена между боковыми стенками цилиндра (7) и трубчатого катода-мишени (1), а втулка (10) присоединена к вкладышу (9) магнитопровода. Технический результат - расширение номенклатуры наносимых нанокластерных покрытий за счет снятия ограничений в отношении количества и свойств компонентов материалов покрытия и подложки. 3 з.п. ф-лы, 3 ил.

1. Устройство для нанесения нанокластерного покрытия, содержащее ионно-плазменный генератор, оснащенный трубчатым катодом-мишенью, присоединенный посредством электромагнитного направляющего устройства к рабочей камере, в которой смонтирован держатель обрабатываемого изделия, отличающееся тем, что в качестве ионно-плазменного генератора использован магнетрон, оборудованный дополнительным охлаждаемым катодом-мишенью, плоскость распыления которого перпендикулярна боковой поверхности трубчатого катода-мишени, а электромагнитное направляющее устройство состоит из коаксиально расположенных катушки электромагнита, втулки из немагнитного материала, отверстие которой выполнено сужающимся по направлению транспортирования плазмы, и магнитопровода, включающего выполненные из ферромагнитного материала электрически изолированные друг от друга полый цилиндр, круглую пластину и кольцеобразный вкладыш, установленный непосредственно перед входом в рабочую камеру, причем трубчатый катод-мишень расположен внутри полого цилиндра магнитопровода, круглая пластина магнитопровода и дополнительный катод-мишень установлены последовательно по направлению транспортирования плазмы со стороны торца трубчатого катода-мишени, катушка электромагнита размещена между боковыми стенками цилиндра магнитопровода и трубчатого катода-мишени, а втулка присоединена к вкладышу магнитопровода.

2. Устройство по п.1, отличающееся тем, что трубчатый и дополнительный охлаждаемый катоды-мишени подключены к раздельным цепям электрического питания для регулирования соотношения компонентов покрытия.

3. Устройство по п.1, отличающееся тем, что торцевая поверхность кольцеобразного вкладыша магнитопровода, примыкающая к втулке из немагнитного материала, выполнена выпуклой для фокусирующего воздействия на транспортируемый поток плазмы.

4. Устройство по любому из пп.1-3, отличающееся тем, что рабочая камера расположена внутри электромагнита.

| JP 2003096555 A, 03.04.2003 | |||

| RU 9402531 C1, 27.04.1996 | |||

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1991 |

|

RU2065889C1 |

| US 3956093 A, 11.05.1976 | |||

| JP 2006043740 A, 16.02.2006 | |||

| US 2005173240 A, 11.08.2005 | |||

| CN 1459515 A, 03.12.2003 | |||

| Устройство для определения упругих свойств табачного волокна или иных материалов | 1947 |

|

SU76257A1 |

Авторы

Даты

2009-07-27—Публикация

2007-10-09—Подача