Область техники, к которой относится изобретение

Настоящее изобретения относится к установке затвердевающего на месте рукава, что делается следующим образом: пропитанный смолой рукав втягивается в существующий трубопровод, пропитанный смолой надувной баллон выворачивается с помощью воздуха, и смола затвердевает благодаря непрерывному потоку пара без потерь давления. Также изобретение относится к устройствам, реализующим этот способ. Способ и устройства особенно хорошо подходят для установки затвердевающих на месте рукавов среднего и большого диаметра.

Уровень техники

Известно, что трубопроводы, в частности расположенные под землей трубы, например трубы коллектора системы раздельной канализации, трубы коллектора ливневой канализации, водопровод и газопровод, по которым текут жидкости, часто требуют ремонта из-за образовавшейся утечки жидкости или износа. Утечка может быть направлена наружу из окружающей среды во внутреннее пространство трубопроводов. В качестве альтернативы, утечка может быть направлена наружу из внутреннего пространства трубопровода в окружающее пространство. В обоих случаях желательно устранить утечку.

Причиной утечки может быть неправильная установка исходной трубы или износ трубы из-за естественного старения, или утечка появляется из-за транспортировки по трубе коррозионного или абразивного материала. Причиной возникновения трещин, расположенных в стыках труб или рядом со стыками, могут быть внешние условия, такие как землетрясения, или движение тяжелых грузовиков по расположенной выше поверхности, или аналогичные естественные вибрации, или вызванные человеком вибрации, или другие подобные причины. Независимо от причины подобная утечка нежелательна и может привести к потерям жидкости, перемещаемой по трубопроводу, или привести к загрязнению окружающей среды и возможным опасным санитарно-гигиеническим последствиям. Если утечку не устранить, то это может привести к структурному нарушению функционирования существующего трубопровода из-за вымывания грунта и потери боковой поддержки трубопровода.

Из-за постоянного увеличения стоимости работ, энергии и машинного оборудования все более трудно и невыгодно с экономической точки зрения ремонтировать возможно протекающие расположенные под землей трубы или их части, просто выкапывая и заменяя трубы. В результате был предложен целый ряд способов ремонта или восстановления существующих трубопроводов на месте. В этих новых способах исключается дорогое и опасное выкапывание и замена труб или частей труб, а также значительные неудобства окружающим. Один из наиболее успешных способов ремонта или бестраншейного восстановления, который в настоящее время широко используется, называется способом Insituform®. Этот способ описан в патентах США №№4,009,063, 4,064,211 и 4,135,958, все содержание которых включено в настоящий документ посредством ссылки.

Согласно типовому порядку действий способа Insituform удлиненный гибкий цилиндрический рукав из войлочного волокна, вспененного или аналогичного пропитанного смолой материала с внешним непроницаемым покрытием, которое пропитывается термореактивной затвердевающей смолой, устанавливается в существующий трубопровод. Обычно рукав устанавливается с использованием процесса выворачивания, как описано в двух упомянутых последними патентах, выданных компании Insituform. В ходе процесса выворачивания к внутреннему пространству выворачиваемого рукава прикладывается направленное радиально давление, которое давит на рукав, и он входит в контакт с внутренней поверхностью трубопровода. Тем не менее, способ Insituform также реализуется следующим образом: пропитанный смолой рукав втягивается в трубопровод с помощью троса или кабеля, и благодаря использованию отдельного проницаемого для жидкости надувного баллона или трубы, которая выворачивается в рукаве, рукав затвердевает у внутренней стенки существующего трубопровода. Такие пропитанные смолой рукава обычно называются «затвердевающие на месте трубы» или «ЗНМТ рукава», а их установка называется установкой ЗНМТ.

Гибкий цилиндрический ЗНМТ рукав содержит внешний гладкий слой сравнительно гибкого, по существу, непроницаемого полимера, покрывающего рукав снаружи в его начальном состоянии. После выворачивания непроницаемый слой оказывается на внутренней части рукава после того, как рукав будет вывернут при установке. Когда гибкий рукав установлен на место в трубопроводе, в трубопроводе повышают давление, предпочтительно с использованием текучей среды для выворачивания, например воды или воздуха, с целью прижатия рукава по радиусу наружу до сцепления с внутренней поверхностью существующего трубопровода и повторения ее формы.

Обычно на месте установки возводится башня для выворачивания, предназначенная для обеспечения нужного напора для выворачивания рукава или баллона. В качестве альтернативы может применяться блок выворачивания, показанный и описанный в патентах США №5,154,936, №5,167,901 (RE 35,944) и №5,597,353, содержание которых включено в настоящий документ посредством ссылки. Затвердевание может быть начато при подаче горячей воды в вывернутый рукав через шланг рециркуляции, присоединенный к концу вывернутого рукава. Вода для выворачивания циркулирует через источник тепла, например бойлер или теплообменное устройство, и возвращается к вывернутому рукаву до тех пор, пока не закончится затвердевание рукава. Далее смола, находящаяся в пропитываемом материале, затвердевает и образует твердую, плотно подогнанную к жесткой трубе облицовку, расположенную в существующем трубопроводе. Новый рукав эффективно герметизирует любую трещину и ремонтирует износ любой части трубы или любого стыка трубы, что предотвращает дальнейшую утечку как в существующий трубопровод, так и из него. Затвердевшая смола также укрепляет стенку существующего трубопровода, что обеспечивает дополнительную конструктивную защиту для окружающей среды.

В случае, когда цилиндрический, затвердевающий на месте рукав устанавливается способом, подразумевающим втягивание и надувание, рукав пропитывается смолой аналогично тому, как это делается при использовании способа с выворачиванием, и располагается в сложенном состоянии внутри существующего трубопровода. Нижняя труба, накачиваемая труба или трубопровод, содержащая колено на нижнем конце, обычно располагается в существующем люке или месте доступа, и выворачивающийся баллон проходит через нижнюю трубу, открывается и заворачивается поверх входа в горизонтальную часть колена. Сложенный рукав, расположенный в существующем трубопроводе, далее располагается поверх конца для заворачивания надувного баллона и прикрепляется к нему. Текучая среда для выворачивания, например вода, далее подается в нижнюю трубу и давление воды приводит к тому, что надувной баллон толкается из горизонтальной части колена и сложенный рукав расширяется по направлению к внутренней поверхности существующего трубопровода. Выворачивание надувного баллона происходит до тех пор, пока баллон не достигнет расположенного ниже по потоку люка или второго места доступа и не войдет в него. В это время рукаву, придавливаемому к внутренней поверхности существующего трубопровода, дают возможность затвердеть. Затвердевание начинается благодаря подаче горячей воды в надувной баллон, циркуляция горячей воды вызывает затвердевание смолы в пропитанном смолой рукаве.

После затвердевания смолы в рукаве надувной баллон можно удалить или оставить в затвердевшем рукаве. Если надувной баллон планируется оставить, то обычно баллон содержит сравнительно тонкий пропитываемый смолой слой изнутри непроницаемого слоя. В этом случае благодаря пропитываемому слою после выворачивания баллон приклеивается к пропитанному смолой слою рукава, что хорошо известно в технике. В это время для доступа в люк или место доступа необходимо открыть рукав для выпуска воды, используемой для надувания баллона, и отрезать концы, выступающие в люки. Когда планируется удалить надувной баллон, его можно удалить, вытягивая за конец удерживающего троса, прикрепленного к заднему концу надувного баллона, используемого для регулирования скорости выворачивания. Обычно это делается после проделывания отверстия в баллоне на приемном конце с целью выпуска воды, используемой для выворачивания баллона и инициирования процесса затвердевания смолы. Наконец далее может быть удалена нижняя труба, и функционирование трубопровода может быть возобновлено через снабженный рукавом трубопровод. Если имеются пресекающиеся соединения трубопроводов, то их надо вновь открыть до возобновления функционирования через снабженный рукавом трубопровод.

В существующем в настоящее время способе выворачивания с помощью воды, используемом в способе Insituform, рукав выворачивается с использованием холодной воды. После полного выворачивания рукава в существующем трубопроводе через плоскосворачиваемую трубу, соединенную с вывернутой поверхностью рукава, циркулирует нагретая вода. Горячая вода циркулирует во время цикла затвердевания. Для рукавов среднего и большого диаметра, так как диаметр рукава увеличивается, то значительно увеличивается объем воды, необходимый для осуществления выворачивания. Вся вода, используемая для надувания рукава - или для способа с выворачиванием или для способа с втягиванием и надуванием, - должна нагреваться во время цикла нагревания и затвердевания. Кроме того, когда затвердевание завершено, вода, используемая для затвердевания, должна быть охлаждена или с помощью добавления холодной воды, или благодаря продолжению циркуляции до тех пор, пока температура воды не достигнет такого значения, при котором воду можно будет выпустить в расположенный ниже по потоку трубопровод после разрезания рукава на конце трубопровода, или с помощью выкачивания воды, используемой для затвердевания, из затвердевшего рукава и доставления в доступную систему утилизации.

Основной недостаток использования указанных устройств с водой состоит в том, что для выворачивания должно быть доступно большое количество воды. Для затвердевания обычно вода должна быть нагрета до температуры от 13°С до 82°С, а затем до сбрасывания в доступную систему утилизации вода должна быть охлаждена, благодаря добавлению большего количества воды, до температуры 38°С.

Этот недостаток можно преодолеть, используя воздух в качестве силы, осуществляющей выворачивание, вместо воды. Когда пропитанный рукав полностью вывернут, осуществлять затвердевание можно с помощью пара. Хотя для получения пара необходима вода, но количество воды в виде пара составляет только 5-10% от количества воды, необходимой для проведения выворачивания, затвердевания с помощью воды и ее охлаждения. Это означает, что пар можно использовать для затвердевания даже в случае недостатка воды на месте проведения работ. Это значительное уменьшение количества воды является результатом большего количества энергии, которое можно получить из одного килограмма воды в виде пара по сравнению с одним килограммом нагретой воды. Один килограмм пара, конденсируясь в один килограмм воды, дает приблизительно 2300 кДж, а один килограмм воды при понижении температуры на каждый градус дает только 2,3 кДж. Эта пониженная потребность в воде и возможный отказ от цикла нагрева значительно сокращает цикл затвердевания и время установки.

При таком очевидном достоинстве использования воздуха для выворачивания и пара для затвердевания, почему промышленность не отказывается от использования воды для выворачивания и горячей воды для затвердевания?

Когда вода используется для выворачивания рукава, пропитанного смолой, не вывернутая часть рукава от выворачивающейся носовой части до устройства выворачивания поднимается силой, равной количеству воды, перемещаемой рукавом. В случае ЗНМТ рукава это означает, что эффективный вес рукава значительно уменьшается, так как существует сила, необходимая для того, чтобы тянуть невывернутый рукав вперед к выворачивающейся носовой части. Когда для создания выворачивающей силы используется воздух, невывернутый рукав лежит на дне трубы и давление воздуха, действующее на выворачивающуюся носовую часть рукава, должно тянуть вперед полный вес рукава.

Для выворачивания ЗНМТ рукава необходимо преодолеть действие трех сил, независимо от того, что используется для выворачивания. Указанными силами являются следующие:

1. Сила, необходимая для выворачивания рукава (вывернуть рукав наизнанку). Эта сила зависит от толщины рукава, типа материала и отношения толщины рукава к его диаметру.

2. Сила, необходимая для вытягивания рукава от устройства выворачивания до выворачивающейся носовой части.

3. Сила, необходимая для вытягивания рукава через устройство выворачивания. Сила номер один (1), указанная выше, по существу одинакова как для выворачивания с помощью воздуха, так и для выворачивания с помощью воды.

Сила номер два (2) значительно зависит от того, используется ли воздух или вода, и может ограничивать длину выворачивания с помощью воздуха. Существует ограничение на величину давления, которое может быть использовано для выворачивания рукава без вредного влияния на качество установленного ЗНМТ рукава и/или без ущерба существующему трубопроводу. Для уменьшения необходимой тяговой силы может быть использована смазка как для выворачивания с помощью воды, так и для выворачивания с помощью воздуха.

Сила номер три (3) может изменяться в зависимости от конструкции устройства. Для большинства использующихся в настоящее время устройств сила, необходимая для вытягивания рукава через устройство, увеличивается, когда увеличивается или сила номер один, или сила номер два или когда увеличиваются они обе. Причина этого заключается в том, что для того, чтобы увеличить энергию, доступную для выворачивания, в обычном устройстве, используемом в настоящее время, ограничиваются потери текучей среды, находящейся под давлением, от камеры повышенного давления, расположенной ниже точки входа рукава в устройство, и скрепленного полосами конца для заворачивания выворачиваемого рукава. Это ограничение обычно достигается путем повышения давления воздуха в пневматическом пережимном уплотнении или с помощью использования уплотнения, которое приводится в действие текучей средой, используемой для выворачивания. Перемещение внутрь в обычных случаях ограничивается материалом уплотнения и сжатием выворачиваемого ЗНМТ рукава. Это в свою очередь приводит к увеличению трения между выворачиваемым ЗНМТ рукавом и уплотнением.

В качестве альтернативы, благодаря переносимой энергии, было предложено использовать пар. Использование воздуха для надувания надувного баллона и потока пара описано в патентах №6,708,728 и №6,679,293, выданных компании Insituform и содержание которых включено в настоящий документ посредством ссылки. В способах, описанных в этих недавно выданных патентах, используется технология втягивания и надувания, и эти способы в настоящее время используются для рукавов небольшого диаметра. Для рукавов такого размера они имеют преимущества по сравнению с использованием воды для выворачивания. Более того, использование очистного контейнера, описанного в этих патентах, не подходит для рукавов среднего и большого диаметра. К рукавам среднего размера относятся рукава, диаметр которых составляет примерно от 5330 до 11430 мм. К рукавам большого диаметра относятся рукава, диаметр которых превышает 11430 мм.

Хотя существующие способы, использующие для затвердевания горячую воду, имеют различные преимущества, отмеченные выше, из-за недостатков наблюдается тенденция к увеличению затрат на энергию и рабочую силу, а также неизбежно значительное использование воды, которая может захватываться стиролом вследствие используемых типов смолы. Соответственно, желательно предложить способ восстановления, подходящий для ЗНМТ рукавов среднего и большого диаметра, где рукав надувается воздухом с помощью пропитанного смолой надувного баллона, частью которого является выпускная трубка для воздуха/пара, а смола затвердевает благодаря потоку пара, что делается для того, чтобы воспользоваться преимуществом энергии пара с целью предложить способ установки, более быстрый и более эффективный с экономической точки зрения, чем различные используемые в настоящее время способы восстановления.

Сущность изобретения

Согласно настоящему изобретению предложен способ восстановления существующих трубопроводов, при котором посредством втягивания и надувания устанавливаются затвердевающие на месте рукава. Воздух используется для надувания пропитанного смолой надувного баллона, а смола, находящаяся в рукаве и баллоне, затвердевает благодаря перекачиваемому пару без падения давления. Пропитанный смолой рукав втягивается в существующий трубопровод, подлежащий ремонту, и отрезается с концов, выступающих за границы трубопровода. Надувной баллон, содержащий слой пропитываемого смолой материала с нанесенным на него непроницаемым покрытием, на заднем конце снабжен выпуском. Выпуск содержит открытый конец с удерживающим приспособлением. Противоположный или ведущий закрытый конец с клапаном для пара вставляется в задний конец надувного баллона, который прикреплен полосами к заднему или удерживающему концу надувного баллона.

Удерживающий трос и перфорированный плоскосворачиваемый шланг прикреплены к удерживающему приспособлению. Пропитанный смолой рукав втягивается в базовую трубу. Надувной баллон втягивается через находящуюся под давлением камеру выворачивания с фартуком выворачивания. Ближайший конец рукава прикреплен полосами к надувному баллону по фартуку выворачивания. Находящийся под давлением воздух действует на клапан камеры выворачивания и действие воздуха для выворачивания на баллон приводит к выворачиванию и надуванию втянутого рукава.

Выворачивание останавливается тогда, когда выпускная трубка видна на дальнем конце базовой трубы. Перфорированный плоскосворачиваемый шланг отрезается и дальний конец прикрепляется к шлангу для пара. Концевое устройство для трубки прикрепляется к ближайшему концу рукава, и надувной баллон выворачивается с тем, чтобы трубка для надувания зацепилась за концевое устройство и при завершении выворачивания открылся выпуск.

Выпускной шланг прикрепляется к дальнему концу открытого выпуска. Шланг для пара, соединенный с ближайшим концом плоскосворачиваемого шланга, присоединяется к бойлеру. Пар подается к плоскосворачиваемому шлангу с целью нагревания рукава, и выпускной клапан, расположенный на выпускной трубке, открывается с целью поддержания давления в рукаве. Потоки пара и воздуха поддерживаются до тех пор, пока существенно не поднимется температура, поток воздуха уменьшается, и полноценный пар применяется для затвердевания смолы. В конце цикла затвердевания паровой клапан медленно закрывается и для начала процесса охлаждения добавляется воздух. Концы рукава отрезаются так же, как и при обычных установках.

Соответственно, цель изобретения заключается в том, чтобы предложить улучшенный способ восстановления существующего трубопровода посредством установки затвердевающего на месте рукава, что делается втягиванием пропитанного смолой рукава и надуванием благодаря выворачиванию пропитанного смолой баллона, причем для выворачивания надувного баллона используется воздух.

Другая цель изобретения состоит в том, чтобы предложить улучшенный надувной баллон, используемый при установке затвердевающего на месте рукава с выпускной трубкой, установленной на заднем конце баллона.

Еще одна цель изобретения заключается в том, чтобы предложить улучшенный способ установки с втягиванием и надуванием затвердевающего на месте рукава, что делается с использованием перекачиваемого пара, который способствует затвердеванию смолы.

Еще одна цель изобретения заключается в том, чтобы предложить улучшенный способ установки затвердевающего на месте рукава, который заключается во втягивании и надувании, где воздух используется для выворачивания баллона с целью надувания рукава, а перекачиваемый пар используется для затвердевания смолы в надувном баллоне и втянутом рукаве.

Еще одна цель изобретения состоит в том, чтобы предложить выпуск, установленный в заднем конце надувного баллона с целью выпуска воздуха и пара, перекачиваемых через надувной баллон и рукав.

Еще одна цель изобретения заключается в том, чтобы предложить улучшенный способ установки затвердевающих на месте рукавов, что делается посредством затвердевания паром с использованием перфорированной плоскосворачиваемой трубки, связанной с задним концом надувного баллона с целью обеспечения регулируемого применения пара вдоль всей длины баллона.

Согласно одному варианту осуществления изобретения предложен способ бестраншейного восстановления существующего трубопровода с помощью гибкого пропитанного смолой рукава от первого места доступа до второго места доступа посредством выворачивания гибкого пропитанного смолой рукава, что делается для приспосабливания рукава к существующему трубопроводу и затвердевания смолы, при этом указанный способ включает в себя: обеспечение подачи гибкого пропитанного смолой рукава и втягивание одного конца гибкого рукава в трубопровод от первого места доступа до второго места доступа; обеспечение подачи гибкого надувного баллона; расположение выпуска на заднем конце надувного баллона; выворачивание надувного баллона с выпуском во внутреннее пространство гибкого рукава с помощью воздуха, так что выпуск доступен со второго места доступа; нагнетание пара во внутреннее пространство баллона и обеспечение пару возможности протекать через баллон и выходить через выпуск; и обеспечение возможности затвердевания смолы в рукаве.

В еще одном варианте осуществления изобретения надувной баллон содержит слой материала, пропитанного смолой.

В другом варианте осуществления изобретения смола в надувном баллоне затвердевает вместе со смолой в рукаве.

В еще одном варианте осуществления изобретения выпуск представляет собой трубку, содержащую первый закрытый конец с открываемым по желанию клапаном и содержащую открытый второй конец.

В еще одном варианте осуществления изобретения выпускная трубка прикреплена к заднему концу надувного баллона, закрытый конец которого входит во внутреннее пространство указанного баллона.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап крепления гибкого плоскосворачиваемого шланга к заднему концу надувного баллона.

В еще одном варианте осуществления изобретения пар нагнетается в баллон через плоскосворачиваемый шланг.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап крепления шланга для пара к заднему концу плоскосворачиваемого шланга, что делается до завершения выворачивания.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап обеспечения наличия плоскосворачиваемого шланга, содержащего несколько отверстий, которые выполнены вдоль длины плоскосворачиваемого шланга в его плоском состоянии.

В еще одном варианте осуществления изобретения отверстия выполнены в чередующемся порядке вдоль двух краев выпрямленного плоскосворачиваемого шланга.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя присоединение источника пара к заднему концу плоскосворачиваемого шланга, что делается до прохождения заднего конца плоскосворачиваемого шланга во внутреннее пространство надувного баллона.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап выворачивания надувного баллона через блок выворачивания, содержащий, по меньшей мере, один гибкий пережимной клапан, предназначенный для создания давления внутри баллона.

В еще одном варианте осуществления изобретения баллон выворачивается благодаря подаче воздуха в блок выворачивания ниже по потоку относительно пережимного клапана.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап втягивания пропитанного смолой рукава и выворачивания пропитываемой трубы во втянутом рукаве.

Согласно другому варианту осуществления изобретения предложен способ бестраншейного восстановления существующего трубопровода с помощью выворачивания пропитанной смолой трубы, включающий в себя обеспечение подачи гибкой пропитанной смолой трубы; выворачивание трубы в существующем трубопроводе; прикрепление перфорированного плоскосворачиваемого шланга к заднему концу выворачиваемой трубы; обеспечение выпуска, предназначенного для прохождения пара через вывернутую трубу; нагнетание пара в плоскосворачиваемый шланг и внутреннее пространство вывернутой трубы и обеспечение возможности пару проходить через выпуск; и обеспечение возможности затвердевания смолы в пропитанной трубе.

В еще одном варианте осуществления изобретения способ дополнительно включает в себя этап формирования нескольких отверстий, которые выполнены в чередующемся порядке в краях плоскосворачиваемого шланга, находящегося в плоском состоянии, что делается для распределения пара вдоль длины вывернутой пропитанной трубы.

В еще одном варианте осуществления изобретения пар нагнетается в любые лужи конденсата, образующиеся внизу трубы.

Согласно другому варианту осуществления изобретения предложено устройство выпуска для бестраншейного восстановления существующего трубопровода с помощью пропитанного смолой рукава, содержащее удлиненный полый цилиндрический элемент, который содержит открываемый по желанию клапан на первом конце, и крышку, закрывающую первый конец устройства; и цилиндрический элемент, содержащий второй открытый конец, который может быть закреплен полосами внутри заднего конца гибкой пропитанной смолой трубы с закрытым концом шланга, расположенным внутри трубы, и открытый конец направлен к концу рукава.

В еще одном варианте осуществления изобретения устройство дополнительно содержит отвод конденсата, прикрепленный ко второму открытому концу.

В еще одном варианте осуществления изобретения устройство дополнительно содержит удерживающее приспособление, присоединенное ко второму открытому концу.

Согласно другому варианту осуществления изобретения предложена гибкая облицовка со смолой, содержащая кусок материала облицовки, выполненного из пропитанного смолой материала с внешним непроницаемым слоем и расположенного внутри трубы; и отвод воздуха, выполненный на заднем конце трубы, указанный отвод выполнен в виде отверстия в непроницаемом слое и прилегающем наполняемом материале, которое снабжено накладкой из материала облицовки, расположенного поверх отверстия, часть накладки, направленная к участку трубы, не закреплена, и снабжено вторым накладочным элементом, который перекрывает первый накладочный элемент и который прикреплен к непроницаемому слою и содержит незакрепленную область, взаимодействующую с незакрепленной областью первой накладки, что дает возможность воздуху выходить через отверстие после выворачивания трубы.

Согласно еще одному варианту осуществления изобретения предложен плоскосворачиваемый шланг для затвердевания с помощью пара затвердевающего на месте рукава, содержащий участок гибкого шланга, выполненного из материала, способного выдержать температуры пара; и несколько отверстий, выполненных в краях шланга в плоском состоянии.

В еще одном варианте осуществления изобретения отверстия выполнены по краям чередующимся образом.

В еще одном варианте осуществления изобретения дальний конец шланга выполнен закрытым.

В еще одном варианте осуществления изобретения отверстия выполнены через интервалы друг от друга, составляющие от 10 см до 46 см.

В еще одном варианте осуществления изобретения шланг выполнен из резины.

В еще одном варианте осуществления изобретения шланг представляет собой армированный полиэстером, покрытый нитрилом выпускной шланг.

Согласно еще одному варианту осуществления изобретения предложен способ бестраншейного восстановления существующего трубопровода с помощью гибкого пропитанного смолой рукава от первого места доступа до второго места доступа, что делается для приспосабливания гибкого пропитанного смолой рукава к существующему трубопроводу, и затвердевания смолы, указанный способ включает в себя обеспечение подачи гибкого пропитанного смолой рукава и втягивание одного конца гибкого рукава в трубопровод от первого места доступа до второго места доступа; обеспечение подачи гибкого надувного баллона; выворачивание надувного баллона с выпуском во внутреннее пространство гибкого рукава с помощью воздуха; крепление гибкого перфорированного плоскосворачиваемого шланга к заднему концу надувного баллона;

нагнетание пара в перфорированный плоскосворачиваемый шланг и предоставление пару возможности протекать через баллон и

предоставление возможности затвердевания смолы в рукаве.

В еще одном варианте осуществления изобретения способ включает в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

Другие цели и преимущества изобретения будут частично ясны из описания.

Соответственно, изобретение содержит несколько этапов и связь одного или нескольких из этих этапов с другими этапами и устройства, содержащие признаки, свойства и связь элементов, которые объяснены на примерах в подробном описании, и объем изобретения будут обозначены в формуле изобретения.

Краткое описание чертежей

Для более полного понимания изобретения в последующем описании будем ссылаться на прилагаемые чертежи, на которых:

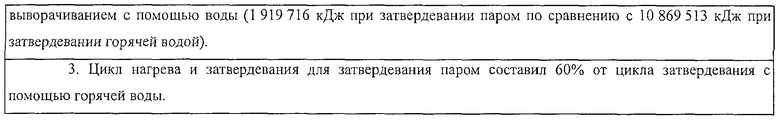

Фиг.1 - схематичный поперечный разрез, на котором показано втягивание пропитанного смолой, затвердевающего на месте рукава в типовой магистрали подземных труб от расположенного выше по потоку или ближайшего конца подземной трубы до расположенного ниже по потоку или дальнего конца подземной трубы в начале процесса установки облицовки базовой трубы;

Фиг.2(a), 2(b) и 2(c) - схематичные поперечные разрезы выпускного устройства, установленного в затвердевающий на месте надувной баллон;

Фиг.3 - вид сверху затвердевающего на месте надувного баллона, прикрепленного полосами к выпускному шлангу в сборе с фиг.2, в соответствии с изобретением;

Фиг.4 - схематичный поперечный разрез находящегося под давлением блока выворачивания, предназначенного для выворачивания с помощью воздуха надувного баллона с фиг.3, в соответствии с изобретением;

Фиг.5 - схематичный поперечный разрез выворачиваемой поверхности надувного баллона с дальнего конца базовой трубы при установке со смотровыми задвижками, предназначенными для определения положения выпускной трубки, в соответствии с изобретением;

Фиг.6(a) - схематичный поперечный разрез выворачиваемой поверхности надувного баллона на дальнем конце базовой трубы с фиг.5 с установленной на место концевой закрывающей рамкой;

Фиг.7(a) - поперечный разрез 7a-7a концевой закрывающей рамки с фиг.6(b);

Фиг.7(b) - поперечный разрез 7b-7b концевой закрывающей рамки с фиг.6; и

Фиг.8(а), 8(b) и 8(c) - виды сверху, показывающие этапы формирования отвода воздуха в затвердевающем на месте надувном баллоне, соответствующем изобретению.

Описание предпочтительных вариантов осуществления изобретения

На фиг.1 показана типовая магистральная подземная труба 11 с существующим каналом 12, проходящим под магистралью 13 и 14. На фиг.1 показано верхнее отверстие 16 и нижнее отверстие 17. Пропитанный смолой рукав находится на рабочей площадке в подходящим образом охлаждаемом грузовике 19 и втягивается от верхнего открытого конца 16 с помощью лебедки 43, расположенной на нижнем открытом конце 17. Для предотвращения повреждений и регулирования продольного вытягивания рукав 18 завернут в полипропиленовую трубку.

Гибкий затвердевающий на месте рукав хорошо известного в технике типа образован, по меньшей мере, из одного слоя гибкого пропитанного смолой материала, такого как слой войлока, с внешним непроницаемым полимерным слоем в виде пленки. Слой войлока и слой пленки сшиты вдоль линии шва и образуют цилиндрический рукав. Совместимая термопластическая пленка в виде ленты расположена поверх линии шва, или пленка представляет собой материал, экструдированный поверх линии шва, что делается для того, чтобы обеспечить непроницаемость рукава. Подобные рукава подробно описаны в патентах США №6,708,728 и №6,679,293.

Для рукавов больших диаметров могут использоваться несколько слоев войлочного материала. Слои войлока могут представлять собой натуральные или синтетические гибкие абсорбирующие смолу материалы, например волокна из полиэстра или акрила. Непроницаемая пленка на внешнем слое может быть из полиолефина, такого как полиэтилен или полипропилен, полимера винилового соединения, такого как поливинилхлорид, или полиуретана, что хорошо известно в технике. На начальном этапе всех бестраншейных восстановительных монтажных работ существующий трубопровод подготавливается: он очищается и производится видеозапись.

На фиг.2(a), 2(b) и 2(c) показано, что выпускная трубка 21 с закрытым концом 22 и клапаном 23 для пара вставлена в надувной баллон 24 со стороны заднего конца. Выпускная трубка 21 выполнена из куска заключенного в стальной кожух шланга 26 для пара и содержит открытый конец 27 с удерживающим приспособлением 28. Противоположный или ведущий конец 29 выпускной трубки 21 вставлен в задний конец надувного баллона 24, который прикреплен стальной полосой 31 к заднему или удерживающему концу выпускной трубки 21. Выпускная трубка 21 покрыта трубкой 34 из полимерной пленки, которая связана некоторым количеством стяжек 36 для того, чтобы предотвратить разрыв баллона 24.

Как показано на фиг.3, закрытый конец 22 выпускной трубки 21 вставлен в надувной баллон 24 и закреплен там с помощью полос 31. Удерживающий трос 32 прикреплен к удерживающему приспособлению 28. Трубка 33 для конденсата также прикреплена к открытому концу 27 выпускной трубки 21.

Как показано на фиг.8, надувной баллон 24 может также содержать отвод 81 воздуха, выполненный на расстоянии примерно равном от 0,6 м до 1,2 м от конца баллона 24. Это позволяет удалять воздух из баллона 24 до его прохождения через клапан в устройстве выворачивания, в то время как баллон 24 выворачивается. Отвод 81 выполнен следующим образом: в верхнем слое баллона 24 вырезано отверстие 82 диаметром 1,27 см и закрыто первой накладкой 83, закрепленной с трех сторон и перекрытой второй большей накладкой 84, также закрепленной с трех сторон. Накладки 83 и 84 выполнены из такого же материала, что и рукав с непроницаемым слоем, направленным наружу.

Типовые размеры отвода 18 воздуха следующие. Размеры первой накладки 83 составляют примерно от 7,6 см до 15,2 см на примерно от 7,6 см до 15,2 см и первая накладка 83 расположена над отверстием 82. Обычно накладка 83 представляет собой прямоугольник размером 7,6 см на 12,7 см с двумя короткими краями и дальним более длинным краем, которые прикреплены к внешнему слою баллона 24. Вторая накладка 84 должна быть немного больше и ее размеры могут составлять примерно от 10,1 см до 17,8 см на примерно от 10,1 см до 17,8 см. Обычно накладка 84 представляет собой прямоугольник размером 10,1 см на 15,2 см с двумя короткими краями и ближайшим более длинным краем, которые прикреплены к внешнему слою баллона 24.

До начала установки согласно способу, соответствующему настоящему изобретению, войлок рукава 18 пропитывается затвердевающей термореактивной смолой в ходе процесса, называемого «смачиванием». Обычно процесс смачивания включает в себя нагнетание смолы в слой войлока через конец или отверстие, выполненное в непроницаемой пленке, создание разрежения и пропускание пропитанного рукава через прижимные ролики, что хорошо известно в области формирования рукавов. Одна подобная процедура пропитки с разрежением описана в патенте США 4,366,012, который выдан компании Insituform и содержание которого включено в настоящий документ посредством ссылки. Может использоваться широкая номенклатура смол, например полиэстер, сложный виниловый эфир, эпоксидные полимеры и подобные вещества, которые при желании могут быть изменены. Предпочтительно использовать смолу, которая сравнительно стабильна при комнатной температуре, но которая легко затвердевает при нагревании.

Пропитанный рукав 18 располагается на расстоянии примерно 6,1 м от верхнего отверстия 16 по направлению к нижнему открытому концу 17 базовой трубы 12. Трос или кабель 15 продет от верхнего открытого конца 16 до нижнего открытого конца 17. Далее трос 15 прикрепляется к тяговой лебедке 43, и кабель втягивается к верхнему открытому концу 16.

Рулон 41 полипропилена 42 или другой подходящей пластиковой пленки или трубки расположен под втягиваемым рукавом 18, и при поступлении рукава 18 в базовую трубу пленка заворачивается вокруг рукава. Трубка 20 оборачивается вокруг рукава 18 и скрепляется полосами или лентами с целью защиты рукава 18, когда лебедка 43 втягивает его в базовую трубу 12. Втягивание рукава 18 продолжается до тех пор, пока дальний конец 18b рукава не будет находиться на нужном расстоянии от конца базовой трубы 12. Отверстия 18с выполнены на дальнем конце 18b для помощи в определении точного положения выпускной трубки 21.

Баллон 24 выворачивается в рукав 18 с помощью блока выворачивания. В этом варианте осуществления изобретения блок 51 выворачивания содержит, по меньшей мере, один клапан или уплотнение, предназначенный для взаимодействия с баллоном 24, когда воздух выворачивает баллон 24. Блок 51 содержит, по меньшей мере, один пережимной клапан 52, тип которого описан в патенте США №5,154,936, блок 51 расположен на заднем конце втягиваемого рукава 18. Блок 51 содержит впускной конец 53 и выпускной конец 54 с фартуком 56 выворачивания, подходящим по диаметру к надувному баллону 24. Воздух нагнетается в отверстие 57 клапана для впуска воздуха с целью приведения в действие клапана 52 и взаимодействия с баллоном 24. Фартук 56 выворачивания содержит отверстие 58 впуска воздуха для выворачивания, указанное отверстие предназначено для нагнетания воздуха с целью регулирования выворачивания надувного баллона 24.

Надувной баллон 24 сгибается и втягивается через блок 51 выворачивания до тех пор, пока он не пройдет достаточную часть поверхности фартука 56 для закрепления полосами. Далее баллон 24 заворачивается вокруг фартука 56 и надежно прикрепляется к нему полосами. Далее втягиваемый рукав 18 полосами прикрепляется к фартуку 56 выворачивания поверх прикрепленного полосами надувного баллона 24. Отверстия впуска воздуха для выворачивания, предназначенные для приведения в действие пережимного клапана 52 устройства 51 выворачивания и выворачивания надувного баллона 24 соединены с блоком 51 выворачивания.

При обычном способе установки с втягиванием и надуванием, в котором используется выворачивание водой, давление в баллоне и рукаве поддерживается благодаря высоте столба воды внутри нижней трубы. Затвердевание начинается благодаря воздействию тепла на пропитанный рукав. Это обычно осуществляется благодаря подаче нагретой воды в трубку для выворачивания или благодаря циркуляции горячей воды по шлангу рециркуляции, втянутому в выворачиваемый баллон удерживающим тросом, соединенным с задним концом выворачиваемого баллона. Обычно затвердевание с использованием горячей воды длится примерно от 3 до 5 часов, в зависимости от выбранного типа смолы и толщины рукава. После затвердевания и входа в расположенный ниже по потоку люк и до удаления надувного баллона необходимо выпустить нагретую воду.

Для рукавов среднего и большого диаметров это может представлять значительные проблемы, особенно при ремонте обычной магистральной подземной трубой со значительным отклонением, как показано на фиг.1. Требуется не только большой объем воды, но и дополнительное давление от вертикального перепада может разорвать надувной баллон. Для того чтобы избежать такой ситуации желательно использовать воздух для надувания и пар для затвердевания. Кроме того, благодаря энергии, переносимой паром, рукав затвердеет быстрее и при меньших затратах энергии.

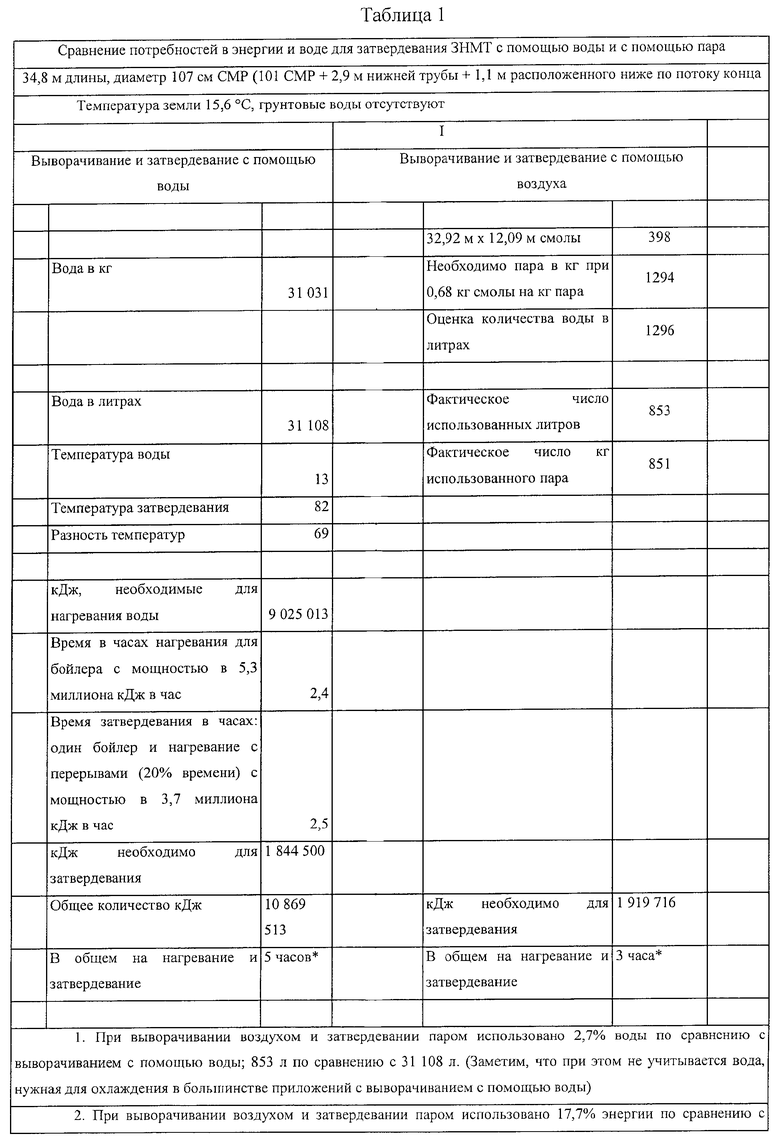

Например, в расположенной ниже таблице 1 показано сравнение потребностей в энергии и воде при затвердевании с помощью воды и при затвердевании с помощью пара для ремонта затвердевающей на месте трубы, диаметр которой составляет 107 см, длина равна 34,8 м с нижней трубой длины 2,9 м и 1,1 м расположенного ниже по потоку конца.

На фиг.4 показано типовое устройство 51 выворачивания, тип этого устройства описан в патенте США №5,154,936, содержание которого включено в настоящий документ посредством ссылки. Указанное устройство используется согласно предпочтительному варианту осуществления изобретения. Устройство 51 выворачивания может быть установлено горизонтально на расположенном выше по потоку конце базовой трубы. На устройстве 51 закреплены различные соединительные устройства, как показано в патенте 5,154,936, что позволяет приводить в действие пережимной клапан 52 с целью подачи воздуха для выворачивания внутрь надувного баллона 24 и пара для осуществления затвердевания смолы в баллоне 24 и рукаве 18.

Подача в надувной баллон 24 производится через устройство 51 выворачивания, и надувной баллон 24 скреплен полосами на конце для выворачивания. Открытый, расположенный выше по потоку конец рукава 18 закреплен полосами поверх баллона 24. В клапан 52 подается давление и баллон 24 выворачивается в рукав 18. Давление воздуха, подаваемого во впускное отверстие воздуха, достаточно для осуществления выворачивания. На поверхность баллона 24 наносится смазка, когда он подается, что делается для облегчения перемещения через уплотнение при выворачивании баллона 24.

Подача воздуха для выворачивания, и давление в баллоне регулируются с целью поддержания равномерной скорости выворачивания. Рекомендуемые значения давлений следующие:

Когда надувной баллон 24 проходит через устройство 51 выворачивания и удерживающий конец приближается к устройству 51, перфорированный плоскосворачиваемый шланг 71, предназначенный для подачи пара, присоединяется к удерживающему приспособлению 28. Надо проявлять осторожность, когда удерживающее приспособление 28, удерживающий кабель 32 и плоскосворачиваемый шланг 71 входят в устройство 51 выворачивания.

Обычно плоскосворачиваемый шланг 71 выполнен из гибкого материала, который выдерживает температуру пара при минимальных давлениях, таким материалом может быть резина. Подходящие резины включают в себя резину Viton, каучук на основе сополимера этилена, пропилена и диенового мономера и армированный полиэстером, покрытый нитрилом материал для шланга. Подобные шланги должны быть маслостойкими и защищенными от неблагоприятных погодных условий. Обычно диаметр плоскосворачиваемого шланга 71 составляет 10 см. Тем не менее, в установках с выворачиванием с помощью воздуха и затвердевания с помощью пара могут использоваться шланги диаметром 5 см и 7,6 см. После воздействия пара не было обнаружено заметного ухудшения физических свойств армированного полиэстером и покрытого нитрилом шланга. Этот шланг не использовался в одиночку для пропускания пара, а располагался внутри другой трубки/рукава и, следовательно, давление в плоскосворачиваемом шланге равно разнице давлений на входе магистрали и внутреннего давления в затвердевающей трубке/рукаве. Указанная разница давлений обычно составляет примерно от 10,3 кПа в начале затвердевания до 34,5 кПа в конце цикла затвердевания.

Плоскосворачиваемый шланг 71 перфорирован, то есть содержит отверстия, расположенные по шаблону близко к дальнему концу. Эти отверстия перфорации создают струи пара, обладающие высокой скоростью, и турбулентность в радиальном направлении, что уменьшает перепад температур в вывернутом рукаве при проведении затвердевания, а также способствует теплообмену, независимо от расположения или вращения плоскосворачиваемого шланга 71. Диаметры отверстий перфорации могут меняться от 1,6 мм до 6,4 мм в зависимости от диаметра базовой трубы и длины базовой трубы с рукавом. По всей длине плоскосворачиваемого шланга отверстия расположены повторяющимся образом согласно шаблону из двух отверстий, размещенных на противоположных сторонах плоскосворачиваемого шланга на расстоянии от 10 см до 30 см друг от друга в продольном направлении. Размер отверстия выбирается таким образом, чтобы вдоль всей длины плоскосворачиваемого шланга создавались струи пара достаточной скорости и объединенный поток струй пара соответствовал возможностям парового бойлера.

Использование плоскосворачиваемого шланга при установке и затвердевании ЗНМТ трубы служит трем важным целям, описанным выше:

1. Энергия пара нагнетается вдоль всей длины низа ЗНМТ трубы, что предотвращает температурное расслоение от ближайшего до дальнего конца.

2. Фактическое количество пара, нагнетаемого из каждого отверстия, уменьшается по мере увеличения расстояния до отверстия от ближайшего конца. Это означает, что среднее время действия нагнетаемого пара оптимизируется для затвердевания ЗНМТ трубы.

3. Расположение плоскосворачиваемого шланга обеспечивает, что низ ЗНМТ трубы будет затвердевать даже в случае накопления конденсата в покоробившихся частях базовой трубы. Температура снаружи плоскосворачиваемого шланга, равная 93°С, и отверстия перфорации, через которые в конденсат нагнетается пар, гарантируют эффективное затвердевание.

Подача пара к затвердевающему рукаву, проводимая указанным способом, значительно улучшает эффективность затвердевания, которая выражается в виде килограммов затвердевшей смолы на килограмм пара, поданного в ЗНМТ трубу во время цикла затвердевания. Равномерное распределение энергии вдоль длины трубы также приводит к равномерному началу экзотермы от верха трубы до низа и от ближайшего конца к дальнему концу.

Когда выворачивание надувного баллона 24 приближается к определенному нижнему открытому концу 17, выпускная трубка 21 начинает отходить от поверхности выворачивания. Точное положение может быть определено при помощи смотровых отверстий 18с на дальнем конце 18b рукава, отходящего от нижнего открытого конца 17. Это подробно показано на фиг.5. Когда выворачивание останавливается, давление воздуха в надувном баллоне 24 поддерживается. В это время выпускная трубка 21 направлена к концевому закрывающему устройству 61, как показано на фиг.6(a). На фиг.6(b) показан полностью вывернутый надувной баллон 24, причем выпускная трубка 21 выступает через концевое закрывающее устройство 61 с фиг.7(a). Подробно устройство 61 показано на фиг.7(a) и 7(b). Выворачивание продолжается до тех пор, пока надувной баллон 24 не будет остановлен закрывающим устройством 61 и выпускная трубка 21 не войдет в зацепление с закрывающим устройством 61.

Закрывающее устройство 61 содержит верхний плоский зажим 62 с увеличенной центральной областью 63 и взаимодействующий с ним нижний плоский зажим 64 с увеличенной центральной областью 66, которые предназначены для сцепления с выпускной трубкой 21, когда она выходит из нижнего отверстия 17. Верхний плоский зажим 62 и нижний плоский зажим 64 скреплены вместе вокруг дальнего конца рукава 18 с помощью нескольких болтов 67.

В это время пар подается в прикрепленный перфорированный плоскосворачиваемый шланг 71 с целью начать процесс затвердевания смолы во втянутом рукаве 18 и надувном баллоне 24. В типовом варианте осуществления изобретения плоскосворачиваемый шланг 71 представляет собой высокотемпературную термопластичную трубку диаметром 10 см. Отверстия диаметром 3,2 мм высверливаются на противоположных сгибах на расстоянии в 30,5 см друг от друга и на расстоянии в 1,3 см от загнутых краев. Этот шаблон расположения отверстий обеспечивает большее количество пара на ближайшем конце и обеспечивает хорошее смешивание даже в случае вращения шланга 71 при установке. Пар подается из шланга для подачи пара и регулируется распределительным клапаном с целью подачи смеси воздух/пар во впускной тракт. Поток воздух/пар регулируется для поддержания давления затвердевания, равного примерно 20,7-41,4 кПа, до тех пор, пока температура объединенного потока воздух/пар не достигнет нужной температуры, составляющей примерно 77°С-104°С и измеряемой в выпускной трубке.

Рекомендуемые значения манометрического давления нагревания и затвердевания в кПа содержатся в таблице 2.

В зависимости от конкретного вида смолы и толщины трубки при завершении затвердевания поток пара прерывается при одновременном регулировании потока воздуха, который служит для поддержания давления. При охлаждении примерно до 54°С выпускной клапан открыт в попутном направлении, по меньшей мере, на один час.

При понижении температуры до требуемого уровня давление потока воздуха понижается до нуля, а выпускной клапан полностью открывается. Любой конденсат, который мог накопиться в баллоне 24, удаляется с помощью устройства 33 для отвода конденсата, расположенного в выпускном устройстве 21.

Описанная здесь установка рукавов затвердевающей на месте трубы (ЗНМТ), включающая выворачивание с помощью воздуха и затвердевание с помощью пара, является экономически эффективным и целесообразным способом установки и затвердевания рукавов среднего и большого диаметра (46-213 см). Использование пара для затвердевания без выпуска воздуха из вывернутого рукава подразумевает использование процедур, которые значительно отличаются от типового затвердевания с помощью горячей воды ЗНМТ рукавов аналогичного диаметра. В процедурах с использованием для затвердевания горячей воды, горячая вода обычно протекает по циклу и возвращается в бойлер. В отличие от этого при затвердевании паром используется способ с одним проходом потока, что делается для исключения конденсации и падения давления. Из-за такой конденсации внизу рукава также образуются холодные области и не обеспечивается подача энергии, нужной для затвердевания. Использование затвердевания с помощью пара для ЗНМТ рукавов среднего и большого диаметра также требует другой технологии, отличающейся от затвердевания с помощью пара ЗНМТ рукавов малого (15-38 см) диаметра.

При надлежащем использовании способ затвердевания с помощью пара гораздо более безвреден для окружающей среды по сравнению со способом затвердевания с помощью воды, так как при первом способе используется только примерно 5% воды и от 15% до 30% энергии по сравнению с потребностями в воде и энергии при затвердевании с помощью горячей воды. Более ранние попытки распространить использование затвердевания с помощью пара для ЗНМТ рукавов диаметром 46 см и более часто приводили к неполному затвердеванию нижней части установленного ЗНМТ рукава. Использование больших объемов пара и/или пара и воздуха для решения этой проблемы затвердевания лишь немного улучшали ситуацию. Кроме того, подача больших объемов пара приводит к увеличению времени цикла затвердевания и увеличению количества используемой энергии. Даже при более долгом цикле затвердевания и дополнительных затратах энергии трудно добиться эффективного затвердевания при определенных реальных условиях выполнения работ. Считается, что это происходит из-за температурного расслоения и наличия областей конденсации, которые находятся в нижних частях трубы и затвердевающего рукава. Накопленный конденсат изолирует и не допускает теплообмена многослойной смолы и расположенной выше паровой подушки.

Затвердевание с помощью горячей воды ЗНМТ рукавов среднего и большого диаметра обычно требует примерно от 3500 до 5800 кДж на килограмм затвердевающей смолы. В отличие от этого для затвердевания с помощью пара рукавов малого диаметра (15-38 см) требуется примерно от 1600 до 2300 кДж на килограмм затвердевающей смолы.

В описанных способах последовательно достигается полное затвердевание ЗНМТ при затратах примерно от 700 до 1100 кДж на килограмм смолы даже для областей, расположенных внизу ЗНМТ рукава и залитых конденсатом. Это становится возможным благодаря использованию способа нагнетания пара, при котором регулируются области нагнетания пара с целью исключения температурного расслоения и неблагоприятного воздействия конденсата на затвердевание. В указанном способе регулируется количество пара и расположение мест, куда нагнетается пар вдоль длины ЗНМТ рукава. Это делается для максимизации теплообмена от каждого килограмма пара к многослойному изделию из смолы и войлока до того, как пар выйдет из дальнего конца ЗНМТ рукава в виде конденсата или водяного пара.

Как здесь описано, пар нагнетается в шланг с закрытым концом, при этом шланг расположен с оборотной стороны расширенного ЗНМТ рукава. Для регулирования выпуска водяного пара и конденсата из дальнего конца ЗНМТ рукава предусмотрено независимое выпускное отверстие (отверстия) с регулирующим клапаном. Шланг содержит несколько отверстий (разных размеров и расположенных на расстоянии друг от друга), расположенных вдоль всей длины шланга. Расположение отверстий по окружности шланга выбрано таким образом, что независимо от вращения шланга при размещении в ЗНМТ рукаве некоторое количество отверстий вдоль всей длины шланга будут направлены к низу ЗНМТ рукава. Это создает непрерывное нагнетание пара в любое место с конденсатом на протяжении всего цикла затвердевания. Нагнетание пара в конденсат нагревает его до температуры, превосходящей температуру, необходимую для гарантирования затвердевания.

Благодаря закрытому концу на шланге для нагнетания пара внутреннее давление шланга для нагнетания может превосходить внутреннее давление ЗНМТ рукава при затвердевании. По мере того как нагнетаемый пар перемещается по шлангу, он выталкивается через отверстия, образуя паровую подушку в ЗНМТ рукаве. Разность между внутренним давлением в шланге для нагнетания пара и внутренним давлением в ЗНМТ уменьшается по мере того, как пар выходит из конца для нагнетания шланга для нагнетания пара. Следовательно, объем пара, нагнетаемого из каждого отверстия, уменьшается вдоль длины шланга для нагнетания пара.

Благодаря этому достигаются три вещи:

1. Увеличение время, в течение которого большая часть пара находится внутри ЗНМТ рукава, что способствует максимизации передачи энергии многослойному изделию из смолы и войлока.

2. По мере движения пара к выпускному концу ЗНМТ рукава к паровой подушке непрерывно подается дополнительная энергия, что сохраняет высокий коэффициент передачи энергии.

3. Нагнетание пара в паровую подушку также вызывает турбулентность, которая предотвращает температурное расслоение и увеличивает передачу энергии.

Знание физических параметров ЗНМТ рукава (диаметр, длину, толщину, систему из смолы и катализатора) и доступной мощности бойлера в кДж в час позволяет регулировать размер отверстий с тем, чтобы мощность бойлера в килограммах пара в час соответствовала рекомендуемой продолжительности цикла затвердевания.

Ясно, что способ, соответствующий изобретению, легко позволяет воспользоваться преимуществом затвердевания рукава со смолой от потока пара. Применяя этот способ в существующем трубопроводе можно легко вывернуть цилиндрический элемент. Предусмотрев открываемый по желанию выпускной клапан и выпускную трубку на заднем конце выворачиваемого надувного баллона, можно поддерживать давление внутри баллона и надувного рукава и пар может поступать внутрь рукава и проходить через затвердевающий рукав, что делается для использования энергии, запасенной в паре, для более быстрого затвердевания смолы по сравнению с затвердеванием с помощью циркулирующей горячей воды.

Таким образом, ясно, что эффективно достигаются вышеупомянутые цели, а также те, которые стали понятны из предыдущего описания, и так как, не выходя за границы объема и новизны изобретения, можно предложить некоторые изменения в осуществление указанного выше способа и в изложенную конструкцию, то приведенное выше описание и прилагаемые чертежи надо рассматривать как иллюстрацию, а не ограничение изобретения.

Также надо понимать, что последующая формула изобретения покрывает все общие и конкретные отличительные признаки описанного здесь изобретения, и можно сказать, что все формулировки объема изобретения подпадают под формулу изобретения.

Изобретение относится к способам ремонта или восстановления существующих трубопроводов, а также к устройствам, реализующим такие способы, а именно к способам и устройствам установки рукавов, затвердевающих на месте, благодаря потоку воздуха и пара. Предложен способ облицовки существующего трубопровода или трубы гибким пропитанным смолой, затвердевающим на месте рукавом посредством втягивания рукава и надувания воздухом пропитанного смолой надувного баллона и затвердевания рукава с помощью потока пара без потерь давления. Рукав содержит материал, поглощающий смолу, имеющий форму цилиндра и включающий в себя непроницаемую оболочку, которая образует внешний слой. Надувной баллон также содержит материал, поглощающий смолу, имеющий форму цилиндра и включающий в себя непроницаемую оболочку, которая образует внешний слой, и выпускное устройство на заднем конце. Надувной баллон проходит через находящееся под давлением устройство выворачивания в сложенный рукав. Когда баллон доходит до дальнего конца, устройство выворачивания выходит из выворачиваемого баллона и присоединяется к выпускному шлангу. Далее пар подается в устройство выворачивания с целью затвердевания смолы и пар выходит через выпускную трубку. В конце цикла затвердевания пар заменяется воздухом с целью охлаждения рукава. Технический результат - улучшение способа восстановления существующих трубопроводов. 6 н. и 25 з.п. ф-лы, 14 ил., 2 табл.

1. Способ бестраншейного восстановления существующего трубопровода с помощью гибкого, пропитанного смолой рукава от первого места доступа до второго места доступа посредством выворачивания гибкого, пропитанного смолой рукава, что делается для приспосабливания рукава к существующему трубопроводу, и затвердевания смолы, при этом указанный способ включает в себя

обеспечение подачи гибкого, пропитанного смолой рукава и втягивание одного конца гибкого рукава в трубопровод от первого места доступа до второго места доступа;

обеспечение подачи гибкого надувного баллона;

расположение выпуска на заднем конце надувного баллона;

выворачивание надувного баллона с выпуском во внутреннее пространство гибкого рукава с помощью воздуха, так что выпуск доступен со второго места доступа;

нагнетание пара во внутреннее пространство баллона и обеспечение пару возможности протекать через баллон и выходить через выпуск; и обеспечение возможности затвердевания смолы в рукаве.

2. Способ по п.1, в котором надувной баллон содержит слой материала, пропитанного смолой.

3. Способ по п.2, в котором смола в надувном баллоне затвердевает вместе со смолой в рукаве.

4. Способ по п.1, в котором выпуск представляет собой трубку, содержащую первый закрытый конец с открываемым по желанию клапаном, и содержащую открытый второй конец.

5. Способ по п.4, в котором выпускная трубка прикреплена к заднему концу надувного баллона, закрытый конец которого входит во внутреннее пространство указанного баллона.

6. Способ по п.1, дополнительно включающий в себя этап крепления гибкого плоскосворачиваемого шланга к заднему концу надувного баллона.

7. Способ по п.6, в котором пар нагнетается в баллон через плоскосворачиваемый шланг.

8. Способ по п.6, дополнительно включающий в себя этап крепления шланга для пара к заднему концу плоскосворачиваемого шланга, что делается до завершения выворачивания.

9. Способ по п.6, дополнительно включающий в себя этап обеспечения наличия плоскосворачиваемого шланга, содержащего несколько отверстий, которые выполнены вдоль длины плоскосворачиваемого шланга в его плоском состоянии.

10. Способ по п.9, в котором отверстия выполнены в чередующемся порядке вдоль двух краев выпрямленного плоскосворачиваемого шланга.

11. Способ по п.6, дополнительно включающий в себя присоединение источника пара к заднему концу плоскосворачиваемого шланга, что делается до прохождения заднего конца плоскосворачиваемого шланга во внутреннее пространство надувного баллона.

12. Способ по п.11, дополнительно включающий в себя этап выворачивания надувного баллона через блок выворачивания, содержащий, по меньшей мере, один гибкий пережимной клапан, предназначенный для создания давления внутри баллона.

13. Способ по п.12, в котором баллон выворачивается благодаря подаче воздуха в блок выворачивания ниже по потоку относительно пережимного клапана.

14. Способ бестраншейного восстановления существующего трубопровода с помощью выворачивания пропитанной смолой трубы, включающий в себя

обеспечение подачи гибкой, пропитанной смолой трубы;

выворачивание трубы в существующем трубопроводе:

прикрепление перфорированного плоскосворачиваемого шланга к заднему концу выворачиваемой трубы:

обеспечение выпуска, предназначенного для прохождения пара через вывернутую трубу:

нагнетание пара в плоскосворачиваемый шланг и внутреннее пространство вывернутой трубы и обеспечение возможности пару проходить через выпуск: и

обеспечение возможности затвердевания смолы в пропитанной трубе.

15. Способ по п.14, включающего в себя этап формирования нескольких отверстий, которые выполнены в чередующемся порядке в краях плоскосворачиваемого шланга, находящегося в плоском состоянии, что делается для распределения пара вдоль длины вывернутой пропитанной трубы.

16. Способ по п.15, в котором пар нагнетается в любые лужи конденсата, образующиеся внизу трубы.

17. Устройство выпуска для бестраншейного восстановления существующего трубопровода с помощью пропитанного смолой рукава, содержащее

удлиненный полый цилиндрический элемент, который содержит открываемый по желанию клапан на первом конце, и крышку, закрывающую первый конец устройства; и

цилиндрический элемент, содержащий второй открытый конец, который может быть закреплен полосами внутри заднего конца гибкой, пропитанной смолой трубы с закрытым концом шланга, расположенным внутри трубы, и открытый конец направлен к концу рукава.

18. Устройство выпуска по п.17, дополнительно содержащее отвод конденсата, прикрепленный ко второму открытому концу.

19. Устройство выпуска по п.17, дополнительно содержащее удерживающее приспособление, присоединенное ко второму открытому концу.

20. Гибкая облицовка со смолой, содержащая

кусок материала облицовки, выполненного из пропитанного смолой материала с внешним непроницаемым слоем и расположенного внутри трубы; и

отвод воздуха, выполненный на заднем конце трубы, указанный отвод выполнен в виде отверстия в непроницаемом слое и прилегающем наполняемом материале, которое снабжено накладкой из материала облицовки, расположенного поверх отверстия, часть накладки, направленная к участку трубы, не закреплена, и снабжено вторым накладочным элементом, который перекрывает первый накладочный элемент и который прикреплен к непроницаемому слою и содержит незакрепленную область, взаимодействующую с незакрепленной областью первой накладки, что дает возможность воздуху выходить через отверстие после выворачивания трубы.

21. Плоскосворачиваемый шланг для затвердевания с помощью пара затвердевающего на месте рукава, содержащий участок гибкого шланга, выполненного из материала, способного выдержать температуры пара; и несколько отверстий, выполненных в краях шланга в плоском состоянии.

22. Плоскосворачиваемый шланг по п.21, в котором отверстия выполнены по краям чередующимся образом.

23. Плоскосворачиваемый шланг по п.21, в котором дальний конец шланга закрыт.

24. Плоскосворачиваемый шланг по п.21, в котором отверстия выполнены через интервалы друг от друга, составляющие от 10 см до 46 см.

25. Плоскосворачиваемый шланг по п.21, в котором шланг выполнен из резины.

26. Плоскосворачиваемый шланг по п.25, в котором шланг представляет собой армированный полиэстером, покрытый нитрилом выпускной шланг.

27. Способ по п.1, включающий в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

28. Способ по п.14, включающий в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

29. Способ по п.14, включающий в себя этап втягивания пропитанного смолой рукава и выворачивания пропитываемой трубы во втянутом рукаве.

30. Способ бестраншейного восстановления существующего трубопровода с помощью гибкого, пропитанного смолой рукава от первого места доступа до второго места доступа, что делается для приспосабливания гибкого, пропитанного смолой рукава к существующему трубопроводу, и затвердевания смолы, указанный способ включает в себя

обеспечение подачи гибкого, пропитанного смолой рукава и втягивание одного конца гибкого рукава в трубопровод от первого места доступа до второго места доступа;

обеспечение подачи гибкого надувного баллона;

выворачивание надувного баллона с выпуском во внутреннее пространство гибкого рукава с помощью воздуха;

крепление гибкого перфорированного плоскосворачиваемого шланга к заднему концу надувного баллона;

нагнетание пара в перфорированный плоскосворачиваемый шланг и предоставление пару возможности протекать через баллон; и

предоставление возможности затвердевания смолы в рукаве.

31. Способ по п.30, включающий в себя этап прикрепления удерживающего устройства к заднему концу выворачиваемого надувного баллона.

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| RU 2001105770 A1 27.02.2003 | |||

| WO 9950585 A 07.10.07 | |||

| US 6679293 B2 20.01.2004 | |||

| US 6708728 B2 23.03.2004. | |||

Авторы

Даты

2009-07-27—Публикация

2005-11-02—Подача