Область техники, к которой относится изобретение

Настоящее изобретение относится к области систем дозирования пластмассового материала, встраиваемых в устройства для изготовления изделий из пластмассы.

Уровень техники

Такие системы дозирования раскрыты в патентных документах US 4943405 (AISA), US 4352775 (Karl Mägerle) и WO 03/047823 (SACMI).

Система дозирования встроена в машину для производства тюбиков, например, для зубной пасты или косметики. Дозирующее устройство помещает в форму точное количество пластмассы, необходимой для формования конической части тюбика (конической части и горловины). Чаще всего формование конической части производится способом прессования.

Система дозирования содержит канал подачи пластмассового материала, при этом дозы пластмассового материала получают посредством перекрытия канала подачи.

В патентном документе US 6045736 (AISA) описано дозирующее устройство, которое содержит полость, сообщающуюся с каналом подачи материала, причем в дне полости имеется выпускное отверстие для материала, которое может быть закрыто посредством скользящего клапана в виде стержня.

Однако эта система дозирования имеет определенные недостатки.

Так например, в устройстве по патентному документу US 6045736 из-за несимметричного расположения канала подачи по отношению к полости распределение материала вокруг клапана происходит неравномерно, что ведет к выдаче несимметричных доз материала.

В более обобщенном виде можно сказать, что дозы, получаемые с помощью известных систем, всегда имеют более или менее асимметричную форму и переменны по массе и объему.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков, известных из уровня техники решений.

В соответствии с изобретением решение поставленной задачи достигается в дозирующем устройстве, в системе дозирования пластмассового материала и в способе осуществления работы заявленного дозирующего устройства.

Дозирующее устройство в соответствии с изобретением образует блок, включающий в себя канал подачи материала, полость дозирования, сообщающуюся с каналом подачи материала, выпускное отверстие для материала, выполненное в стенке полости дозирования, клапан в виде цилиндрического стержня, установленный с возможностью скольжения через выпускное отверстие для материала и перекрытия указанного выпускного отверстия, причем дозирующее устройство содержит поршень, установленный соосно вокруг клапана с возможностью скольжения для обеспечения изменения объема полости дозирования, а в боковой стенке поршня выполнен сквозной проход для передачи материала между каналом подачи материала и внутренним пространством поршня, причем указанный клапан выполнен с возможностью мгновенного перекрытия сквозного прохода.

Предпочтительно дозирующее устройство включает поршень, в нижней стенке которого выполнена коническая расточка, основание конуса которой расположено на стороне полости дозирования.

Предпочтительно в дозирующем устройстве полость дозирования содержит решетку.

Предпочтительно в дозирующем устройстве клапан снабжен винтовой канавкой, выполненной с размерами, обеспечивающими вмещение и пропускание потока материала.

Предпочтительно в дозирующем устройстве клапан снабжен канавкой округлого поперечного сечения, состоящей из двух последовательных частей: прямой части и винтовой части уменьшающейся глубины.

Предпочтительно дозирующее устройство предназначено для изготовления многослойных объектов и содержит ряд каналов подачи материала и соответствующее количество проходов в поршне, причем и клапан, и поршень снабжены канавкой.

Система в соответствии с изобретением обеспечивает получение доз пластмассового материала, обладающих точной массой и правильной формой, начиная с первых циклов дозирования.

Система дозирования содержит дозирующее устройство, аккумулятор, имеющий канал, сообщающийся с каналом подачи материала, причем канал аккумулятора снабжен экструзионным шнеком.

Предпочтительно система дозирования содержит средства для осевого перемещения экструзионного шнека в канале аккумулятора.

Предпочтительно система дозирования содержит регулирующий поршень, установленный с возможностью перемещения в цилиндре, расположенном перпендикулярно каналу аккумулятора.

Как вариант, система дозирования включает в себя экструдер, канал подачи пластифицированного материала, аккумулятор и дозирующее устройство с одним или более соплами.

Если система содержит несколько сопел, каждое из них может работать независимо от других и сопла могут регулироваться на подачу одинаковых или разных количеств материала.

Способ работы дозирующего устройства по настоящему изобретению содержит следующие этапы:

- открытие выпускного отверстия для материала путем опускания клапана с одновременным перекрытием сквозного прохода;

- опускание поршня и извлечение дозы пластмассового материала через выпускное отверстие для материала;

- закрытие выпускного отверстия для материала путем подъема клапана с одновременным открытием сквозного прохода;

- возвращение поршня в исходное положение посредством впуска потока материала под давлением в сквозной проход и заполнения полости дозирования.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

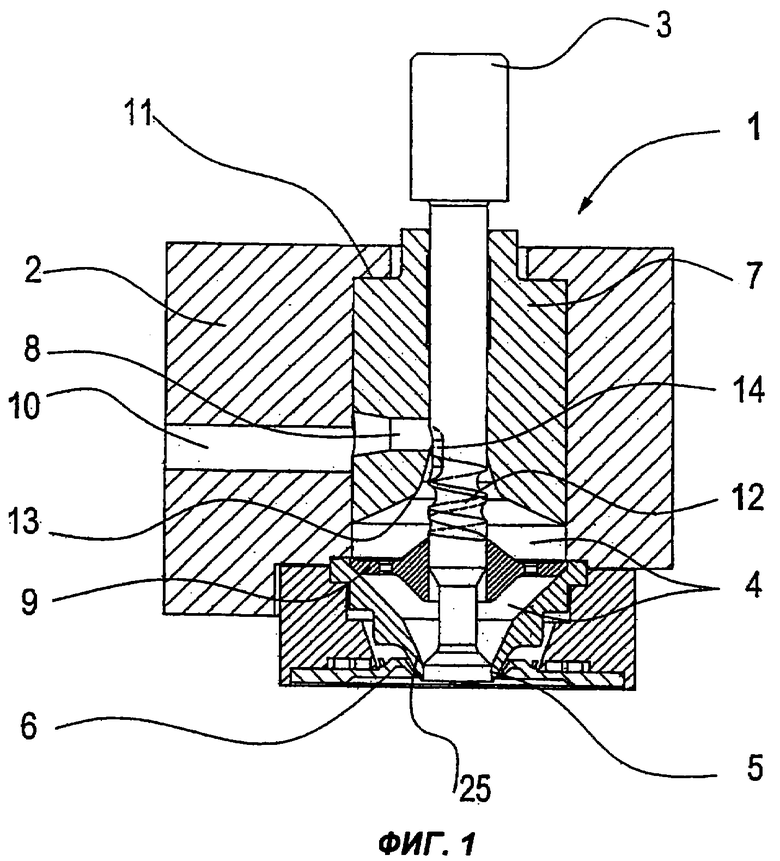

фиг.1 изображает дозирующее устройство в положении покоя;

фиг.2 изображает открытие клапана;

фиг.3 изображает истечение дозы через выпускное отверстие;

фиг.4 изображает формирование дозы снаружи блока;

фиг.5 изображает в увеличенном виде конструкцию вокруг полости дозирования;

фиг.6 изображает положение прокачки;

фиг.7 изображает на виде сбоку аккумулятор первого типа;

фиг.8 изображает аккумулятор первого типа на виде сверху;

фиг.9 изображает аккумулятор второго типа и вариант соединения аккумулятора с дозирующим устройством;

фиг.10 изображает дозирующее устройство в положении покоя;

фиг.11 изображает открытие клапана;

фиг.12 изображает истечение дозы через выпускное отверстие;

фиг.13 изображает формирование дозы снаружи блока;

фиг.14 изображает в увеличенном виде конструкцию вокруг полости дозирования;

фиг.15 изображает положение прокачки;

фиг.16 изображает дозирующее устройство в положении покоя;

фиг.17 изображает открытие клапана;

фиг.18 изображает истечение дозы через выпускное отверстие;

фиг.19 изображает формирование дозы снаружи блока;

фиг.20 изображает в увеличенном виде конструкцию вокруг полости дозирования;

фиг.21 изображает положение прокачки.

Осуществление изобретения

Перечень используемых позиций.

1 - дозирующее устройство, 2 - блок, 3 - клапан, 4 - полость дозирования, 5 - выпускное отверстие для материала, 6 - крышка, 7 - поршень, 8 - проход в поршне, 9 - распределительная решетка или пластина, 10 - канал подачи материала, 11 - упор, 12 - винтовая канавка, 13 - коническая расточка поршня, 14 - прямая канавка, 15 - аккумулятор (1-й тип), 16 - аккумулятор (2-й тип), 17 - канал, 18 - выход аккумулятора, 19 - экструзионный шнек, 20 - поршень аккумулятора, 21 - выход первого аккумулятора, 22 - выход второго аккумулятора, 23 - 1-й шланг, 24 - 2-й шланг, 25 - седло клапана, 26 - дозирующее устройство, 27 - блок, 28 - клапан, 29 - втулка клапана, 30 - поршень, 31 - седло клапана, 32 - распределительная решетка или пластина, 33 - крышка сопла, 34 - канал подачи материала А, 35 - канал подачи материала В, 36 - винтовая канавка (на клапане), 37 - проход для материала В (на клапане), 38 - поршень, 39 - винтовая канавка, 40 - конус, 41 - выпускное отверстие для материала, 42 - полость для материала В, 43 - полость для материала А, 44 - выпускное отверстие для материала В, 45 - упор, 46 - проход для материала А для внутреннего слоя, 47 - проход для материала А на поршне для наружного слоя, 48 - наружный слой дозы (материал А), 49 - средний слой дозы (материал В), 50 - внутренний слой дозы (материал А), 51 - проставка, 52 - наконечник клапана.

Дозирующее сопло по фиг.1 содержит блок 2, клапан 3 в виде стержня, седло 25 клапана, полость 4 дозирования, решетку 9, поршень 7 и крышку 6 воздушного сопла.

В положении покоя по фиг.1 в полость 4 дозирования подается пластмассовый материал через блок 2 и поршень 7, при этом сквозной проход 8 в поршне 7 открыт, а выпускное отверстие 5 закрыто. Поршень 7 находится в своем верхнем положении контакта с упором 11 в блоке 2.

Во время цикла дозирования клапан 3 совершает линейный ход под действием приводного устройства (не показано) с регулируемым ходом, например, пневматического цилиндра.

В положении по фиг.2 сквозной проход 8 в поршне перекрывается клапаном, а выпускное отверстие 5 открывается. Таким образом, полость 4 дозирования изолируется от подачи материала.

В положении по фиг.3 клапан 3 продолжает свой ход, доходит до упора в верхнюю поверхность поршня 7 и приводит его в совместное движение до остановки приводного устройства. Поршень 7 вытесняет из полости 4 дозирования объем материала, пропорциональный ходу поршня, при этом материал вытекает из выпускного отверстия 5.

Далее приводное устройство приводит клапан 3 в движение в обратном направлении, что вызывает закрытие выпускного отверстия 5 и открытие прохода 8 в поршне (фиг.4). Одновременно с закрытием выпускного отверстия 5 доза пластмассового материала уносится воздушным потоком. Материал под давлением в канале 10 подачи проходит через проход 8 во внутреннее пространство поршня и толкает поршень к упору 11, что вызывает заполнение полости 4 и возврат дозирующего устройства в положение покоя по фиг.1.

Давление материала в канале 10 подачи должно быть достаточным для того, чтобы поршень 7 поднялся перед следующим циклом дозирования. Эта система дозирования не требует очень точной величины давления материала и допускает колебания давления.

Далее будет более подробно описана конструкция устройства вокруг прохода 8 в поршне 7 (фиг.5).

Материал, подаваемый по проходу 8, поступает на цилиндрический стержень клапана 3, в котором выполнена канавка 12 округлого поперечного сечения, состоящая из двух последовательных частей: вначале идет прямая часть, а затем винтовая часть уменьшающейся глубины. Соответствующая расточка 13 в поршне 7 выполнена конической (фиг.1). Такая организация прохода для материала обеспечивает его окружное распределение вокруг седла 25 клапана 3. Истечение материала происходит последовательно из канавки 12 на коническую расточку 13. Подача материала в центр полости 4 дозирования позволяет получать на выходе симметричную дозу.

Такая система позволяет более легко изменять цвет материала.

Решетка 9 заставляет текущий материал равномерно распределяться по всей окружной периферии клапана 3. Она также выравнивает форму и распределение дозы материала. Решетка 9 легко снимается и в зависимости от типа материала может устанавливаться или не использоваться.

Положение прокачки (фиг.6).

При установке распорной втулки между клапаном и поршнем и после перевода дозирующего устройства приводным устройством в положение открытия проход 8 в поршне и выпускное отверстие 5 открыты, что обеспечивает непрерывный поток пластмассового материала.

Подача материала на выходе дозирующего сопла является прерывистой, и привод в действие одного или нескольких сопел определяется наличием корпуса тюбика. Для исправления данной ситуации предпочтительно используют аккумуляторы материала.

Более точно, аккумулятор выполняет несколько функций.

1. Поддержание постоянного давления в канале 10 подачи материала для обеспечения подъема поршня дозатора.

2. Частичное поглощение прерывистости дозирования и передачи на экструзионный шнек 19 по существу постоянной скорости (с синусоидальными колебаниями).

3. Когда выпускное отверстие 5 закрыто, накопление количества пластмассы без остановки экструзионного шнека 19.

4. Положение аккумулятора регулирует скорость экструзионного шнека 19: если количество накопленного материала уменьшается, скорость экструзионного шнека 19 возрастает и наоборот.

Первый тип аккумулятора 15, который может использоваться в рамках данного изобретения, показан на фиг.7 и 8. Регулирующий поршень 20 перемещается в цилиндре, расположенном поперечно каналу 17 аккумулятора. Поршень 20 может быть расположен различными способами относительно канала 17 между концом экструзионного шнека 19 и блоком 2. Поршень 20 может также иметь различные формы своего конца, контактирующего с материалом. Давление в пластмассовом материале создается пневматическим цилиндром одностороннего действия, который передает на поршень постоянное усилие. Регулируется только давление воздуха (в пневматическом цилиндре).

На фиг.9 показан аккумулятор 16 другого типа, отличающийся осевым перемещением экструзионного шнека 19. Давление в пластмассовом материале создается пневматическим цилиндром одностороннего действия, который передает на экструзионный шнек 19 постоянное усилие. Регулируется только давление воздуха. Возможно также изменение давления во время цикла.

Этот второй вариант выполнения дает то преимущество, что не создается мертвых зон истечения материала, не происходит застоя и более легко осуществляется смена материала или цвета.

В том случае, когда функция аккумулирования реализуется перемещением экструзионного шнека 19, канал, который соединяет выход аккумулятора с блоком, может быть выполнен в виде гибкой нагревательной трубки или шланга 23, 24. Трубки этого типа используются, например, при совместной экструзии для соединения экструдера с инструментом. Дозирующие сопла, работающие на невысоких давлениях, позволяют использовать связи этого типа. Количество гибких трубок может быть равным количеству дозирующих сопел.

Это решение дает следующие преимущества.

Гибкая связь допускает простую регулировку положения блока 2.

Равномерный нагрев по всей длины трубки, так как нагревательный элемент проходит по всей окружной периферии.

Лучшее истечение материала. Внутренняя трубка может быть изготовлена из ПТФЭ (политетрафторэтилена, тефлона) с заменой плавными изгибами участков поворота и изменения направления.

Легкая смена материала или цвета, отсутствие застойных зон.

Более простая реализация распределения на несколько сопел.

Упрощается замена инструментов и техническое обслуживание.

На фиг.10-15 показан другой пример осуществления изобретения.

Поршень 7 содержит проход 8, который пересекает его диаметрально и выходит в винтовую канавку 12 округлого поперечного сечения уменьшающейся глубины. Эта канавка выполнена на конической наружной поверхности поршня 7.

На пересечении с проходом 8 клапан 3 выполнен с уступом с коническим переходом к части меньшего диаметра. Поршень имеет соответствующую ответную форму. Это решение создает затвор. В открытом положении (фиг.10, 13, 14, 15) материал может проходить в пространство, созданное вокруг клапана, и поступать в винтовую канавку 12 и полость 4 дозирования. В закрытом положении (фиг.11, 12) пространство вокруг клапана исчезает, и материал не может проходить. Это пространство вокруг клапана, которое изменяется в ходе цикла, выгодно для смены материала, так здесь невозможен никакой застой.

Когда доза сформирована и уносится воздушным потоком (фиг.13), клапан 3 находится в верхнем положении, проход 8 открыт и материал заполняет полость 4. Материал под давлением течет в винтовую канавку 12 и поступает последовательно по конусу поршня 7. Одновременно поршень поднимается к упору 11. Материал равномерно распределяется по окружной поверхности поршня и питает полость 4 с движением от наружных сторон к центру. Это явление имеет важное значение для обновления материала и устранения застоев. Концентричное распределение в направлении снаружи к центру выравнивает весь объем полости 4, и распределительная решетка (такая, как в первом примере выполнения) не требуется. В этом варианте выполнения объем полости 4 меньше, контакт поршня с канавкой блока 2 уменьшен ввиду винтовой канавки. Требуемое усилие для перемещения поршня снижено.

Сопло объемного дозирования, показанное на фиг.16-21, основано на том же принципе объемной подачи, что и дозирующие устройства в двух предыдущих вариантах выполнения. Оно позволяет получать многослойные кольцевые дозы (три слоя, два различных компонента). Эта система дозирования позволяет изготавливать изделия из многослойного пластмассового материала, в частности многослойные конические части для тюбиков, например, для зубной пасты или косметики. Эти части могут отличаться различными цветами или может идти речь о различных полимерах. В конкретном случае использования для тюбиков средний слой может быть материалом, образующим барьер для газа или запаха.

Дозирующее сопло питается от двух экструдеров, каждый из которых содержит систему аккумулирования материала.

Корпус клапана 28 и втулка 29 клапана жестко соединены друг с другом, например, путем плотной посадки или закрепления шплинтами. Угловое положение поршня 38 в блоке 27 является фиксированным.

В положении покоя (фиг.16) поршень 38 находится в верхнем положении с упором в упор 45 блока 27.

Доза состоит из трех слоев (фиг.19):

- наружный слой 48, образованный материалом А;

- средний слой 49, образованный материалом В;

- внутренний слой 50, образованный материалом А.

Наружный слой изготавливают «объемным» дозированием материала А, выпускаемого из полости 43. Объем определяется формулой

Средний слой изготавливают «объемным» дозированием материала В, выпускаемого из полости 42. Объем определяется формулой

где D1, D2 и D3 - диаметры поршней (фиг.17), а «с» - ход поршня.

Выбор величин диаметров позволяет определять отношение объема V1 к объему V2. Например, может быть желательно, чтобы V2=10% от V1.

Внутренний слой подается непосредственно (без объемного дозирования). Для регулирования объема изменяют давление материала А, а различные наконечники 52 клапана позволяют изменять проходное сечение выпуска в функции желаемой толщины слоя.

Во время цикла дозирования клапан 28 совершает линейный ход под действием приводного устройства (не показано) с регулируемым ходом (например, пневматического цилиндра).

В положении по фиг.17 проходы 47 и 37 в поршнях закрываются, а выпускные отверстия 41 и 44 открываются. Таким образом, полости 43 и 42 дозирования изолируются от каналов 34 и 35 подачи материала.

В положении по фиг.18 клапан 28 продолжает свой ход и увлекает за собой поршень 30 до остановки приводного устройства. Поршень 30 вытесняет из полости 43 дозирования объем материала А (V1), пропорциональный ходу поршня, при этом материал вытекает через отверстия решетки 32 и далее через выпускное отверстие 41 для формирования наружного слоя 48 дозы (материал А).

Одновременно поршень 30 вытесняет из полости 42 дозирования объем (V2) материала В, который будет формировать средний слой 49 дозы. Внутренний слой 50 формируется материалом А, который течет от канала 34 через проход 46 и винтовую канавку 36. Поскольку проходное сечение выпускного отверстия 41 явно больше проходного сечения выпускного отверстия 44, скорость выхода наружного слоя выше скорости среднего слоя, в результате чего средний слой заключается в капсулу из наружного слоя. Это означает, что средний слой не выходит на торцы дозы.

Далее приводное устройство приводит клапан 28 в движение в обратном направлении, что вызывает перекрытие выпускных отверстий 41 и 44 и открытие проходов 37 и 47 в поршне 30 (фиг.19). Одновременно с закрытием выпускных отверстий доза пластмассового материала уносится воздушным потоком. Материалы под давлением в каналах 34, 35 подачи передаются соответственно через проходы 47 и 37 во внутреннее пространство поршня и толкают поршень 30 к упору 45, что вызывает заполнение полостей 43 и 42 и возврат дозирующего устройства в положение покоя по фиг.16. Винтовая канавка 39 округлого поперечного сечения в сочетании с конусом 40 образуют винтовой или спиральный распределитель, охарактеризованный при описании варианта выполнения дозирующего сопла.

Давление материала в канале 34 подачи должно быть достаточным для того, чтобы поршень 30 поднялся перед следующим циклом дозирования.

В варианте осуществления выпускное отверстие 44 для выпуска материала В может быть постоянно открыто.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПЛАСТИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2378114C1 |

| Дозирующее устройство | 1980 |

|

SU979862A1 |

| ДОЗИРУЮЩАЯ СИСТЕМА | 2001 |

|

RU2280769C2 |

| ДОЗАТОР И ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2747671C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2395790C2 |

| Дозатор для однолинейной системы смазки | 1976 |

|

SU662778A1 |

| ДОЗИРУЮЩАЯ ГОЛОВКА ДЛЯ ДОЗИРУЮЩЕЙ СИСТЕМЫ | 2011 |

|

RU2580087C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОБЪЕМНОГО ДОЗИРОВАНИЯ ПОРОШКООБРАЗНОГО ИЛИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1993 |

|

RU2138024C1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО СУСПЕНЗИИ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2371281C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2440841C2 |

Изобретение относится к системе дозирования пластмассового материала, предназначенной для устройства для изготовления изделий из пластмассы. Система содержит дозирующее устройство, образующее единый блок, включающий в себя канал подачи материала. Устройство содержит полость дозирования, сообщающуюся с каналом подачи материала. Выпускное отверстие для материала выполнено в стенке полости дозирования. Клапан в виде цилиндрического стержня установлен с возможностью скольжения через выпускное отверстие для материала и его перекрытия. Решение по изобретению отличается тем, что дозирующее устройство дополнительно содержит поршень, установленный соосно вокруг клапана с возможностью скольжения для обеспечения изменения объема дозирующей полости и мгновенного перекрытия канала подачи материала. Изобретение относится также к способу осуществления работы этой системы. Изобретение обеспечивает равномерное распределение материала вокруг клапана и получение симметричных доз материала за счет симметричного расположения канала подачи по отношению к полости. 3 н. и 8 з.п. ф-лы, 21 ил.

1. Дозирующее устройство (1, 26), образующее блок (2, 27), включающий в себя канал (10, 34, 35) подачи материала, полость (4, 42, 43) дозирования, сообщающуюся с каналом (10, 34, 35) подачи материала, выпускное отверстие (5, 44) для материала, выполненное в стенке полости (4, 42, 43) дозирования, клапан (3, 28, 29, 52) в виде цилиндрического стержня, установленный с возможностью скольжения через выпускное отверстие (5, 44) для материала и перекрытия указанного выпускного отверстия, причем дозирующее устройство (1, 26) содержит поршень (7, 30), установленный соосно вокруг клапана (3, 28, 29, 52) с возможностью скольжения для обеспечения изменения объема полости (4, 42, 43) дозирования, отличающееся тем, что в боковой стенке поршня (7, 30) выполнен сквозной проход (8, 47) для передачи материала между каналом (10, 34, 35) подачи материала и внутренним пространством поршня (7, 30), причем указанный клапан выполнен с возможностью мгновенного перекрытия сквозного прохода (8, 47).

2. Дозирующее устройство по п.1, отличающееся тем, что в нижней стенке поршня (7, 30) выполнена коническая расточка (13), основание конуса которой расположено на стороне полости (4) дозирования.

3. Дозирующее устройство по п.1, отличающееся тем, что полость (4, 43) дозирования содержит решетку (9, 32).

4. Дозирующее устройство по п.2, отличающееся тем, что клапан (3, 28, 29, 52) снабжен винтовой канавкой (12, 36), выполненной с размерами, обеспечивающими вмещение и пропускание потока материала.

5. Дозирующее устройство по п.4, отличающееся тем, что клапан (3, 28) снабжен канавкой округлого поперечного сечения, состоящей из двух последовательных частей: прямой части и винтовой части (12, 36) уменьшающейся глубины.

6. Дозирующее устройство по любому из пп.1-5, отличающееся тем, что поршень (7, 30) снабжен винтовой канавкой (12, 39), проходящей на его наружной поверхности.

7. Дозирующее устройство по п.6, отличающееся тем, что оно предназначено для изготовления многослойных объектов, содержащее ряд каналов (34, 35) подачи материала и соответствующее количество проходов (47) в поршне (30), причем и клапан (28) и поршень (30) снабжены канавкой (36, 39).

8. Система дозирования пластмассового материала, содержащая дозирующее устройство, охарактеризованное в любом из предыдущих пунктов, и аккумулятор (15, 16), имеющий канал (17), сообщающийся с каналом (10, 34, 35) подачи материала, причем канал (17) аккумулятора (15, 16) снабжен экструзионным шнеком (19).

9. Система по п.8, отличающаяся тем, что она содержит средства для осевого перемещения экструзионного шнека (19) в канале (17) аккумулятора (15, 16).

10. Система по п.8, отличающаяся тем, что она содержит регулирующий поршень (20), установленный с возможностью перемещения в цилиндре, расположенном перпендикулярно каналу (17) аккумулятора (15, 16).

11. Способ осуществления работы дозирующего устройства, охарактеризованного в любом из пп.1-7, в котором последовательно выполняют следующие этапы:

открывают выпускное отверстие (5, 44) для материала путем опускания клапана (3, 28, 29, 52) с одновременным перекрытием сквозного прохода (8, 47),

опускают поршень (7, 30) и извлекают дозу пластмассового материала через выпускное отверстие (5, 44) для материала,

закрывают выпускное отверстие (5, 44) для материала путем подъема клапана (3, 28, 29, 52) с одновременным открытием сквозного прохода (8, 47),

возвращают поршень (7, 30) в исходное положение посредством впуска потока материала под давлением в сквозной проход (8, 47) и заполнения полости (4, 42, 43) дозирования.

| JP 7040400 А, 10.02.1995 | |||

| US 2003039718 А1, 27.02.2003 | |||

| Устройство для отключения аварийных труб | 1973 |

|

SU512337A1 |

| JP 7266379 А, 17.10.1995 | |||

| US 5281384 А1, 25.01.1994 | |||

| SU 1219392 А, 23.03.1986. | |||

Авторы

Даты

2009-08-10—Публикация

2005-01-14—Подача