Настоящее изобретение, в частности, относится к бойлерной установке с псевдоожиженным слоем, имеющей высокую эффективность, и к способу сжигания сернистого топлива в бойлерной установке с псевдоожиженным слоем, имеющей высокую эффективность.

В печи бойлера с псевдоожиженным слоем химическая энергия соответствующего топлива превращается в тепловую энергию при сжигании его в слое инертного материала, расположенного в печи и псевдоожиженного воздухом. В бойлерах с псевдоожиженным слоем можно связать значительную часть серы, высвободившейся из топлива, с помощью агента связывания серы, обычно известняка, подаваемого в печь. Карбонат кальция CaCO3 известняка прокаливается в печи до оксида кальция CaO, который образует с серой сульфат кальция CaSO4 и сульфит кальция CaCO3. Для того чтобы достигнуть хорошего уровня связывания серы, должен быть введен избыток известняка по сравнению с количеством серы в топливе, благодаря чему часть оксида кальция остается непрореагировавшей в золе, удаляемой из бойлера, что снова затрудняет ее конечное хранение.

В бойлере с псевдоожиженным слоем тепловая энергия извлекается как с нагретых поверхностей, расположенных непосредственно в печи, так и с различных теплообменных устройств, расположенных в канале топочного газа. В частях канала топочного газа, где температура топочных газов и температура поверхностей теплообменников остаются достаточно высокими, можно изготавливать теплообменники из относительно дешевых материалов.

В современных тепловых энергоблоках с высокой эффективностью тепловая энергия топочных газов эффективно извлекается при охлаждении топочных газов до как можно более низкой температуры. Когда топочные газы достаточно охлаждаются, например до 90°С, водяной пар в топочных газах может конденсироваться в капли на поверхностях теплообменника. Поэтому соединения в топочном газе, особенно триоксид серы SO3 и диоксид серы SO2, могут растворяться в водяном слое поверхности теплообменника и образовывать кислоты, коррелирующие металлические поверхности, такие как серная кислота H2SO4 и сернистая кислота H2SO3.

Обычно коррозию пытаются минимизировать изготовлением теплообменников из материала, как можно более стойкого к коррозии. В последнее время, особенно когда топочные газы содержат агрессивные соединения, была тенденция, однако, изготавливать теплообменники из некорродирующих материалов, например из тефлона или некоторых других подходящих полимерных материалов. Например, публикация патента США №4557202 рассматривает некоторые способы применения в теплоэнергетических бойлерах теплообменников, изготовленных из пластиков, в так называемом конденсирующем варианте.

В теплообменниках, содержащих пластмассовые части, трубы фактического извлечения тепла, находящиеся в контакте с топочными газами, являются обычно вертикальными или горизонтальными пластмассовыми трубами или трубами с пластиковыми покрытиями, которые соединяются с металлическими коллекторами. Коллекторы снова соединяются с трубопроводом рециркуляции теплоносителя, чаще всего воды.

Когда непрерывный поток топочного газа сталкивается с поверхностями теплообмена теплообменника, которые находятся при температуре ниже температуры конденсации кислоты и воды, возможно большие количества коррелирующей жидкости, такой как водный раствор серной кислоты H2SO4 и сернистой

кислоты Н2SO3, конденсируются на поверхностях. Поэтому коррелирующая жидкость, так называемая конденсирующаяся жидкость, может стекать вниз в канал топочного газа до тех пор, пока она не удаляется через канал выгрузки жидкости, расположенной в канале. Конденсирующаяся жидкость, собранная из канала топочного газа, должна быть нейтрализована до того, как она может быть расположена в месте конечного сбора. Нейтрализация проводится обычно в специальной водообрабатывающей системе, что обуславливает эксплуатационные затраты и затраты на оборудование.

Настоящее изобретение решает задачу нейтрализации кислотной жидкости, конденсирующейся в теплообменниках, смешением жидкости с CaO-содержащей летучей золой. Поэтому система обработки конденсирующейся жидкости теплообменников становится ненужной, и затрат на обработку удается избежать. В соответствии с настоящим изобретением в то же самое время также часть летучей золы, полученной в бойлере, превращается в инертную форму, которая может быть легко отправлена на конечное хранение.

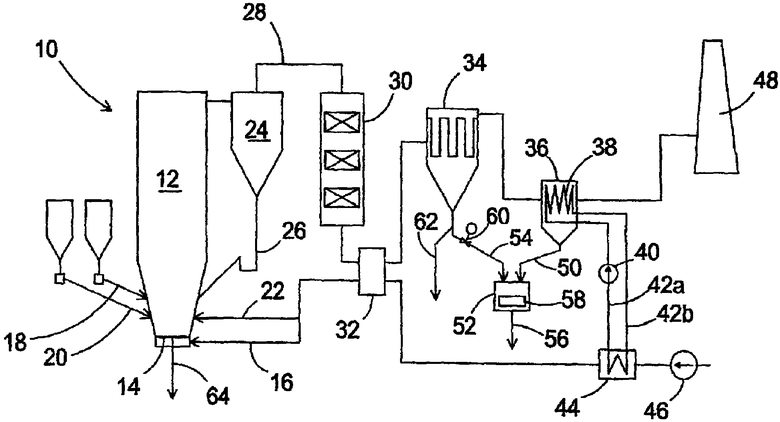

Бойлерная установка с псевдоожиженным слоем и способ сжигания сернистого топлива в бойлерной установке с псевдоожиженным слоем рассматриваются более подробно ниже со ссылкой на прилагаемый чертеж, на котором схематически представлена бойлерная установка с псевдоожиженным слоем согласно предпочтительному варианту данного изобретения.

На чертеже схематически представлены составные части бойлерной установки с псевдоожиженным слоем с циркуляцией 10 согласно предпочтительному варианту данного изобретения. Сернистое топливо 18 и агент 20 для связывания оксидов серы вводятся в печь 12 установки 10, которая имеет слой частиц, псевдоожижаемых с помощью псевдоожижающего воздуха 16, вводимого через сетку 14. Обычно в дополнение к псевдоожижающему воздуху 16 в печь также подается вторичный воздух 22 на одном или более уровнях.

В бойлерной установке с псевдоожиженным слоем с циркуляцией 10 топливо сжигается в печи 12 обычно при температуре 800-950°С с выделением в результате идущих вверх топочных газов, переносящих в себе частицы, например, золы и несгоревших частиц топлива. Топочные газы и частицы, унесенные ими, направляются к сепаратору частиц 24, в котором большинство частиц отделяется от топочного газа и направляется через возвратный трубопровод обратно в печь 12.

Горячие топочные газы направляются из сепаратора частиц 24 по каналу топочного газа 28 в секцию извлечения тепла 30, в которой тепловая энергия топочных газов извлекается с помощью теплообменников для образования водяного пара, и температура топочных газов снижается, например, примерно до 250-450°С. Топочные газы направляются из секции извлечения тепла 30 в регенеративный предварительный нагреватель 32 сжигаемого воздуха, в котором температура топочных газов обычно падает примерно до 150°С.

Из регенеративного предварительного нагревателя 32 сжигаемого воздуха топочные газы направляются в пылеотделитель 34, которым может быть, например, рукавный фильтр, как показано на чертеже, или электроосадитель. Летучая зола, отделенная от топочного газа в пылеотделителе 34, обычно содержит СаО, который не взаимодействует с серой. Поскольку оксид кальция радикально взаимодействует с водой, может быть необходимо гидратировать его контролируемым образом перед конечным хранением золы.

Когда целью является использование как можно большей части тепловой энергии топочных газов, топочные газы могут быть дополнительно охлаждены после предварительного нагревателя 32 вторичного воздуха в конденсирующем холодильнике топочных газов, т.е. теплообменнике 36. Тепловая энергия топочных газов передается в теплообменных трубах 38 холодильника 36 к теплоносителю, обычно воде, рециркулируемой с помощью насоса 40 через проточные трубы 42a, 42b к предварительному нагревателю 44 вторичного воздуха. Таким образом, вторичный воздух, подаваемый воздуходувкой 46, нагревается в две стадии, сначала в предварительном нагревателе 44 и затем в регенеративном предварительном нагревателе 32, после чего вторичный воздух подается в печь 12.

Топочные газы направляются из конденсирующего холодильника 36 в градирню 48. Бойлерная установка с псевдоожиженным слоем 10 также содержит различные другие составные части, такие как части, относящиеся к фактическому парообразованию, и очистительные устройства для топочного газа. Поскольку они не оказывают влияние на настоящее изобретение, они не показаны на чертеже.

Целью является охлаждение топочных газов до как можно более низкой температуры с помощью конденсирующего холодильника 36. При использовании традиционных металлических теплообменных труб конечная температура топочных газов должна быть выше температуры конденсации воды и кислоты топочного газа, обычно выше 100°С, во избежание коррозии.

Когда теплообменные трубы 38, находящиеся в контакте с топочными газами в холодильнике 36, изготавливаются из пластмасс или некоторого другого кислотостойкого материала, например кислотостойкого металла, топочные газы могут быть охлаждены до температуры ниже 100°С, явно ниже температуры конденсации кислоты топочного газа, поэтому вода в топочном газе и кислоты, образованные примесями топочного газа, начинают конденсироваться на поверхностях теплообменника. Температура конденсирующего теплообменника составляет предпочтительно примерно 80-85°С, когда топливом является антрацит, и примерно 90-100°С, когда топливом является, в частности, водный, например бурый, уголь.

Согласно предпочтительному варианту настоящего изобретения кислотные жидкости, конденсирующиеся на поверхностях теплообменника 36, например водный раствор серной кислоты, собирают в смесительный сосуд 52 по каналу сбора жидкости 50, соединенному с нижней частью теплообменника 36. Альтернативно, канал сбора жидкости 50 может быть также соединен непосредственно с каналом топочного газа 28, предпочтительно с локальной минимальной точкой канала топочного газа 28 в непосредственной близости к конденсирующему холодильнику 36.

Согласно предпочтительному варианту настоящего изобретения часть золы, содержащей оксид кальция CaO, отделенной пылеотделителем 34, собирается в смесительном сосуде 52 по каналу 52. Вода жидкости, собранной по каналу сбора жидкости, гидратирует в смесительном сосуде 52 оксид кальция CaO в золе до гидроксида кальция Ca(OH)2. Гидроксид кальция, с другой стороны, эффективно нейтрализует кислоту в собранной жидкости, поэтому получается сухой твердый материал, который может предпочтительно транспортироваться через разгрузочный канал 56 на соответствующее окончательное хранение.

Смеситель 58 предпочтительно размещается в смесительной емкости 52, который смешивает кислотную жидкость, например серную кислоту, направляемую по каналу 50 в емкость 52, и CaO-содержащую летучую золу, направляемую по каналу 54, до гомогенной смеси. Количество летучей золы, доставляемой в смесительную емкость 52, предпочтительно является таким, что конечный продукт, направляемый в разгрузочный канал 56, является нейтральным и даже сухим, так что он легко может транспортироваться.

Для того чтобы регулировать количество летучей золы, приносимой в смесительный сосуд, возможно, предпочтительно размещать устройство регулирования потока 60 в канале золы 54, которым может быть регулирующий клапан, как на чертеже, или, например, питающий шнек. Когда только часть золы, собранной пылеотделителем 34, подается в смесительный канал 52, остальная часть золы удаляется по отдельному разгрузочному каналу 62 в отдельной точке сбора.

Настоящее изобретение описано выше по отношению к некоторым предпочтительным вариантам изобретения. Однако изобретение охватывает другие варианты тоже. Отличительным признаком способа согласно настоящему изобретению является то, что конденсирующаяся кислотная жидкость конденсирующего теплообменника нейтрализуется при смешении ее вместе с CaO-содержащей золой.

Наиболее предпочтительно золой является летучая зола, собранная пылеотделителем, но в некоторых вариантах золой, смешиваемой с конденсирующейся жидкостью или ее частью, может также быть зольный остаток, удаляемый из днища реактора с псевдоожиженным слоем 12 через канал 64. До того, как зола и конденсирующаяся жидкость смешиваются вместе, часть, которая является слишком грубой, может быть предпочтительно удалена из зольного остатка, или зола может быть измельчена каким-нибудь известным способом.

В вышеуказанных вариантах реактором с псевдоожиженным слоем 12 является реактор с псевдоожиженным слоем с циркуляцией, но в некоторых вариантах реактором с псевдоожиженным слоем также может быть реактор с кипящим слоем. В бойлерной установке 10, показанной на чертеже, три теплообменных стадии: секция извлечения тепла 30, регенеративный предварительный нагреватель 32 для вторичного воздуха и конденсирующий теплообменник 36, а также пылеотделитель 34 введены в канал топочного газа 28. В некоторых других предпочтительных вариантах число теплообменных стадий и пылеотделителей, а также их взаимное расположение могут варьироваться.

С помощью конденсирующего теплообменника 36 можно передавать тепловую энергию вторичному воздуху, как на чертеже, или для некоторого другого использования, например для предварительного нагревания питательной воды для бойлера, нагревания конденсата или выработки централизованного тепла. Отличительным признаком бойлерной установки с псевдоожиженным слоем является то, что бойлерная установка с псевдоожиженным слоем согласно настоящему изобретению обеспечена конденсирующим теплообменником и системой сбора золы, дающей CaO-содержащую золу, и сосудом, в котором смешиваются вместе кислотная конденсирующаяся жидкость из конденсирующего теплообменника и CaO-содержащая зола.

Изобретение относится к бойлерной установке с псевдоожиженным слоем (10) и способу сжигания сернистого топлива в указанной бойлерной установке с псевдоожиженным слоем, которая содержит печь (12) с псевдоожиженным слоем частиц, устройство для введения сернистого топлива (18), CaCO3-содержащего агента связывания серы (20) и вторичного воздуха (16, 22), теплообменник (36) с теплообменными трубами (38), расположенный в канале топочного газа (28), причем наружная поверхность указанных теплообменных труб (38) имеет температуру ниже температуры конденсации воды топочного газа, образуемого при сжигании топлива, бойлерная установка с псевдоожиженным слоем содержит смесительную емкость (52) и устройство (50) для сбора водного раствора кислоты, конденсирующегося на наружных поверхностях теплообменных труб (38), и устройство (34, 54) для сбора CaO-содержащей золы, образуемой при сжигании топлива, в смесительном сосуде (52). Настоящее изобретение решает задачу нейтрализации кислотной жидкости, конденсирующейся в теплообменниках, смешением жидкости с CaO-содержащей летучей золой, что позволяет избежать затрат на обработку кислотной жидкости. 2 н. и 12 з.п. ф-лы, 1 ил.

1. Способ сжигания сернистого топлива в бойлерной установке с псевдоожиженным слоем (10), который включает стадии:

a) образование псевдоожиженного слоя частиц в печи (12) бойлерной установки с псевдоожиженным слоем (10), в который вводятся сернистое топливо, CaCO3-содержащий агент связывания серы и вторичный воздух, в результате чего топливо сгорает и образует топочные газы, и указанный CaCO3-содержащий агент связывания серы прокаливается до CaO и связывает SO2, образовавшийся при сжигании;

b) извлечение тепловой энергии из указанных топочных газов в теплоноситель, циркулирующий в теплообменных трубах (38) теплообменника (36), расположенного в канале топочного газа (28); и

c) сбор CaO-содержащей золы из бойлерной установки с псевдоожиженным слоем (10), отличающийся тем, что указанный теплообменник (36) с температурой поверхностей теплообмена, при которой водный раствор кислоты конденсируется на наружных поверхностях указанных теплообменных труб (38), собирается и нейтрализуется при смешении в смесительном сосуде (52) с золой, собранной на стадии с), устанавливается в канале топочного газа.

2. Способ по п.1, отличающийся тем, что теплообменные трубы (38) выполнены из полимерного материала или из кислотостойкого металла.

3. Способ по п.1, отличающийся тем, что на стадии b) температура наружной поверхности теплообменных труб (38) ниже температуры конденсации воды топочного газа.

4. Способ по п.1, отличающийся тем, что зола, собираемая на стадии c), является летучей золой, собранной пылеотделителем (34), расположенным в канале топочного газа (28).

5. Способ по п.4, отличающийся тем, что регулируемая часть летучей золы, собираемой пылеотделителем (34), собирается из пылеотделителя (34) в смесительный сосуд (52).

6. Способ по п.5, отличающийся тем, что количество золы, собираемой из пылеотделителя (34) в смесительный сосуд (52), регулируется регулирующим устройством (60) для летучей золы.

7. Способ по п.1, отличающийся тем, что тепловая энергия, извлекаемая теплообменником (36), используется для предварительного нагревания вторичного воздуха, нагревания конденсата, предварительного нагревания питательной воды или выработки централизованного тепла.

8. Бойлерная установка с псевдоожиженным слоем (10), содержащая печь (12) с псевдоожиженным слоем частиц, образованным в ней, и имеющая устройства для введения сернистого топлива (18), CaCO3-содержащего агента связывания серы (20) и вторичного воздуха (16, 22) и теплообменник (36) с теплообменными трубами (38), расположенный в канале топочного газа (28), отличающаяся тем, что наружная поверхность указанных теплообменных труб (38) имеет температуру ниже температуры конденсации воды топочного газа, образуемого при сжигании топлива, причем бойлерная установка с псевдоожиженным слоем содержит смесительную емкость (52) и устройство (50) для сбора водного раствора кислоты, конденсирующегося на наружных поверхностях теплообменных труб (38), и устройство (34, 54) для сбора CaO-содержащей золы, образуемой при сжигании топлива, в смесительном сосуде (52).

9. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что теплообменные трубы (38) выполнены из полимерного материала или из кислотостойкого металла.

10. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что смесительная емкость (52) содержит устройство (58) для смешения золы и жидкости, собираемой в смесительном сосуде.

11. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что бойлерная установка с псевдоожиженным слоем содержит устройство (34, 54) для сбора CaO-содержащей летучей золы, образуемой при сжигании топлива, в смесительной емкости (52).

12. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что устройство для сбора летучей золы в смесительной емкости (52) содержит регулирующее устройство (60) для регулирования количества собираемой золы.

13. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что устройство (44) для предварительного нагревания вторичного воздуха соединено с теплообменником (36).

14. Бойлерная установка с псевдоожиженным слоем по п.8, отличающаяся тем, что устройства для предварительного нагревания питательной воды, нагревания конденсата или выработки централизованного тепла соединены с теплообменником (36).

| Двухканальный следящий привод | 1975 |

|

SU661498A1 |

| US 5370067 A, 06.12.1994 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ИСПОЛЬЗОВАНИЕМ БОЙЛЕРА С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ РАБОТЫ БОЙЛЕРА С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2000 |

|

RU2184094C2 |

| Топка с кипящим слоем | 1983 |

|

SU1105729A1 |

Авторы

Даты

2009-08-10—Публикация

2006-02-16—Подача