Изобретение относится к области транспортного машиностроения и касается устройства сферического по кинематике упругого шарнирного соединения в системе штанговой продольной связи тележки с кузовом локомотива.

Устройства сферической по кинематике (или эквивалентные им комбинированные) упругой связи штанг с тележкой или кузовом, применяемые в современных схемах экипажа локомотивов с штанговой продольной связью тележек с кузовом (шкворневой или бесшкворневой наклонной), известны.

Наиболее характерные из них, получившие широкое распространение, могут быть отнесены к двум типам:

1) с объединением функций сферического шарнира и упругого элемента в одном конструктиве;

2) с разделением указанных функций по разным конструктивным элементам; при этом во всех случаях в качестве деформируемого материала упругого элемента применяется полимер - резина.

Известные системы первого типа выполнимы в трех вариантах:

1а) с расположением упругосферического шарнира на тележке;

1б) то же, что и п.1а), но на кузове;

1в) с выполнением обоих шарниров штанги упругосферическими (Schwendt L. Für alle Fälle. Sonderdruck aus «Neue Bahn». Heft 4, Dezember 1993).

Достоинство всех указанных вариантов систем первого типа - конструктивная простота и сохранение нежесткой продольной связи тележки с кузовом при любых нагрузках, вплоть до разрушения резины, в частности защита от жесткого соударения сопрягаемых шарниром стальных элементов при нештатных ситуациях (подобно роли отбойников в системах ходовой части автомобилей).

Их общий недостаток - возникновение моментов в шарнирах при перемещениях в них.

Эти моменты - изгибающие для штанг, что создает их нагружение, дополнительное к действию основной продольной силы. Указанное явление, нежелательное для любых конструкций, заставляет применять шарниры с большим объемом резины (mit groβvolumige Elastomerelemente - Für alle Fälle…), поскольку такие моменты сильно влияют на выполнение условий устойчивости штанги при ее работе на продольное сжатие. Но и в этом случае дополнительное увеличение жесткости штанги на поперечный изгиб в горизонтальной плоскости необходимо.

Поперечные горизонтальные перемещения относительно кузова средних тележек экипажа 2-2-2 в крутых кривых могут быть до 250 мм. Угловые перемещения в шарнирах штанг рациональной длины при этом столь велики, что применение здесь даже одного шарнира типа 1) (второй типа ШС - шарнир сферический жесткий) исключено.

Кроме этого, расположение упругого шарнира типа 1) на концевой поперечной балке рамы тележки (см. приведенный выше пример к п.1в), а также: Новости стальных магистралей. Италия. Однокабинный электровоз BR Е 464. Журн. «Локомотив», 1999, №11. Стр.46) несимметрично увеличивает момент инерции подрессоренных масс тележки относительно поперечных осей, что ухудшает ее динамические характеристики.

Системы первого типа (см. выше) в варианте 1б) последнего недостатка не имеют.

Указанный выше главный недостаток всех систем первого типа - момент в шарнире - обусловил поиск лишенных такого недостатка систем аналогичного типа. Это устройства второго типа (см. выше).

Характерным техническим решением здесь можно считать «Амортизатор двойного действия для системы продольной связи тележки с кузовом локомотива» (Авт. свид. СССР №1294675, кл. В61F 5/02, прототип).

Согласно описанию изобретения основные конструктивные элементы этого амортизатора:

а) закрепленный на раме кузова кронштейн;

б) стяжной стержень, пропущенный через отверстие кронштейна и имеющий с одной стороны головку, соединенную с наклонной тягой валиком, причем в торец головки упирается своим наружным торцом соответствующий стакан, а с другой стороны - конец, выполненный в виде резьбового хвостовика с установленной на нем гайкой, нажимающей на наружный торец второго стакана (см. след. пп. в) и г));

в) два стакана, надетых на указанный стержень;

г) два торообразных упругих элемента, заключенных в кольцевых гнездах между кронштейном и стаканами.

Важнейшая отличительная особенность рассматриваемой конструкции состоит в том, что форма и объем упругих элементов выбираются такими, что по мере уменьшения при осевой нагрузке поверхности упругих элементов, не контактирующих с поверхностью стаканов или гнезд кронштейна, - "реакция амортизатора резко возрастает" (Описание стр. 2; 15-16). При этом обеспечивается согласно изобретению "сохранность упругих элементов" (там же, 2; 19) [подчеркнуто здесь], определяемая тем, что при "сжатии амортизатора" (там же, 2; 20) [неверно: не амортизатора, а упругого элемента] резина не вытекает в зазор между торцами стаканов и гнезд кронштейна, поскольку согласно формуле изобретения "объем, ограниченный кронштейном и стаканом при взаимодействии их торцовых поверхностей [подчеркнуто здесь], равен объему материала упругого элемента" (там же, 2; 35-38).

Последнее условие можно назвать типично "академическим" (т.е. на практике невыполнимым), так как

а) все детали изготовляются с допусками, которые особенно велики для деталей из резины;

б) компенсировать этот разброс селективной сборкой в данном случае нельзя, ибо если объем резинового упругого элемента еще можно как-то определить (например, методом Архимеда), то объем гнезд под упругие элементы в производственных условиях определить нельзя;

в) объем деформируемых полимеров под воздействием нагрузок, температур и времени изменяется; в данном случае это влияние пульсирующей от нуля до двух и более номиналов нагрузки и тепловые условия: по ТУ на магистральные электровозы это от -50°С до +40°С (при климатическом исполнении У1) и от -60°С до +40°С (при исполнении УХЛ1). Поэтому даже гипотетически строгое выполнение указанного "академического" условия по объемным соотношениям в геометрии узла может быть только начально функционально точечным и во всех остальных ситуациях невыполнимо.

Кроме этого, "взаимодействие" (т.е., по-видимому, соприкосновение) торцевых поверхностей стаканов и кронштейна ввиду неустранимого в данной кинематической системе провисания среднего шарнира ("валика") геометрически возможно только при действии большой силы сжатия "тяги" (это словосочетание, обусловленное терминологией "Описания", нелогично, так как "тяга" как элемент конструкции по общепринятому определению может только тянуть. Однако рассматриваемый амортизатор имеет симметричные свойства и при нажатии на него через "валик" со стороны "тяги", если она способна выполнять роль штанги, дышла, поводка и т.п., т.е. имеет необходимую для этого устойчивость формы. Возможность такого обобщения в дальнейшем анализе учтена) или растягивающей силы в ней (подробно об этом см. ниже).

Крупный и принципиально неустранимый недостаток амортизатора-прототипа - внутреннее нагружение "предварительное сжатие, линейная величина которого превышает рабочий ход амортизатора" (1; 31-33). В результате максимальная сила, прикладываемая при изменении знака нагрузки на амортизатор поочередно к каждому упругому элементу, более чем вдвое превышает расчетную рабочую. Такую же нагрузку несут стяжной стержень и резьбовое закрепление на его свободном конце.

Из-за необходимости указанного внутреннего нагружения всех основных деталей узла они должны иметь несущую способность, более чем вдвое превышающую рабочую, и фактически нагружаются этой нагрузкой при каждом полном рабочем цикле. Ясно, что в такой силовой конструкции использование материала крайне нерационально.

Применение систем с аналогичной схемой в ходовой части транспортных средств может быть целесообразным не как основных силовых элементов, а в качестве слабо нагруженных безызносных сферических шарниров вспомогательных поводковых устройств, предназначенных, в частности, для обеспечения заданной кинематики основных силовых систем. Пример - поводковая конструкция в системе продольных связей надрессорной балки люлечного подвешивания пассажирских вагонов (см., например, Скиба И.Ф. Вагоны. - М.: Транспорт, 1973. Стр.112-113, рис.102; Стр.118-119, рис.109). Но там резина в шарнирах используется в наиболее рациональной конструктивной форме - в виде плоских круглых шайб, установленных перпендикулярно линии действия направляющей силы поводка. Это разумно, но, очевидно, вовсе не то, что представляет собой амортизатор-прототип.

Рассмотренные некоторые особенности амортизатора-прототипа определяют неполезность его практического применения. Однако в виде серии параметрических модификаций, основанных в отдельных случаях на отказе от патентно защищенного принципа равенства объемов упругих элементов и камер их размещения, но при сохранении остальных особенностей общей конструктивной схемы, он получил распространение на всех новых магистральных электровозах РФ.

Длительное (более 20 лет) и массовое применение такого технического решения, замена которого предложена данной разработкой, определяет необходимость подробного исследования и более строгих оценок его свойств.

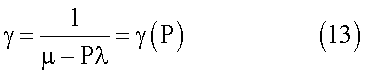

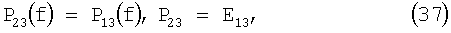

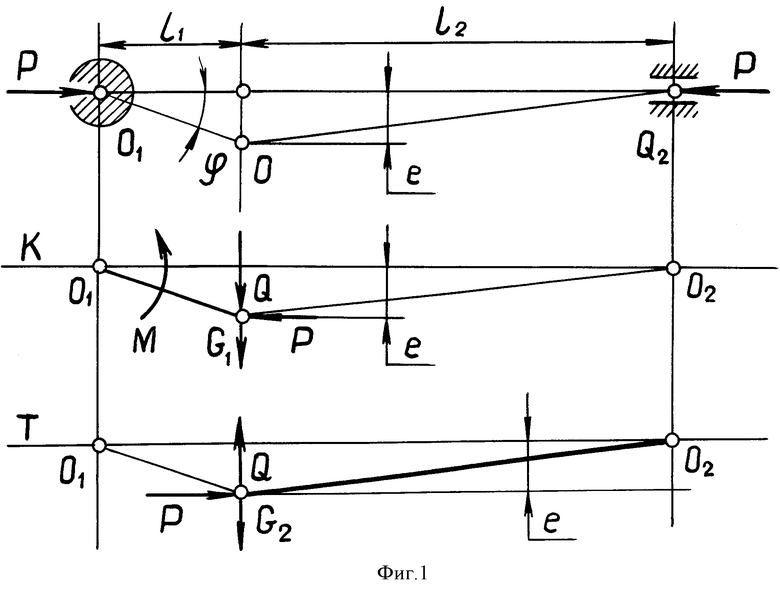

Систему штанговой продольной связи тележки с кузовом локомотива, в которой работает как ее элемент амортизатор-прототип, представим эквивалентной стержневой номинально прямолинейной кинематической цепью, состоящей из двух шарнирно связанных в точке О стержней (фиг.1). Наружный конец О1 короткого (l1) стержня ОО1 упругим шарниром О1 заделан в основании. Он имитирует блок амортизатора-прототипа. Наружный конец О2 длинного (l2) стержня ОО2 имеет возможность свободного прямолинейного перемещения относительно общего основания в направлении оси, проходящей через шарнир О1. Он имитирует штангу продольной связи тележки с кузовом.

Система нагружена сжимающими силами Р, приложенными в шарнирах О1 и О2 и действующими встречно по оси О1-О2. Центральный шарнир 0 дополнительно нагружен поперечными силами G1 и G2 - составляющими веса блока амортизатора-прототипа (G1) и штанги (G2) с суммарной силой

Деформированную под действием перечисленных сил плоскую стержневую систему будем считать расположенной в вертикальной плоскости, а ее ось О1-О2 горизонтальной. Характеристику упругости заделки короткого стержня ОО1 в шарнире О1 примем линейной пропорциональной

где m - коэффициент, определяемый экспериментально.

Расчеты и испытания амортизатора-прототипа в условиях эксплуатации показывают, что угловые перемещения в рассматриваемой кинематической системе, обусловленные деформациями ее упругих элементов, малы. Поэтому, когда аналитически точное решение содержит тригонометрические функции sin и tg, они практически без потери точности решения и соответственно правильности объяснения физического смысла его результатов заменяются соответствующими отношениями взаимно ортогональных линейных размеров.

Возмущающим силовым фактором, деформирующим систему, примем силу Р с параметрическим влиянием сил G1 и G2.

Главной геометрической характеристикой изменения конфигурации схемы будем считать поперечное (относительно оси О1-О2) перемещение е шарнира О (далее кратко "провисание") как функцию е(Р).

Для исследования поведения анализируемой системы в ее описанном расчетном виде рассмотрим уравнения равновесия ее элементов - уравнения моментов относительно условно неподвижных шарниров.

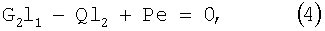

Уравнение равновесия кузовного (индекс К, см. фиг.1) стержня относительно точки О1

тележечного (аналогично индекс Т) относительно точки О2

где Q - поперечная вертикальная сила, передаваемая через шарнир О между стержнями

В двух силовых уравнениях (3) и (4) три неизвестных: е, Q и М. Недостающее для решения третье уравнение найдем из геометрического соотношения

откуда следует искомое дополнительное уравнение (см. определение (2))

где µ - коэффициент в новой функции М(е),

имеющий размерность силы.

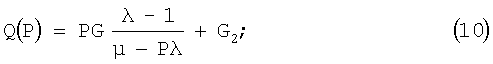

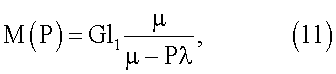

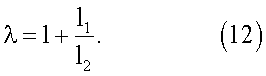

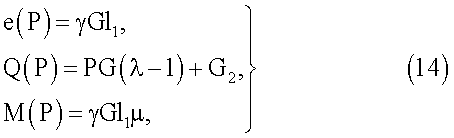

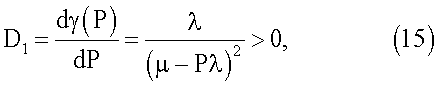

Алгебраические уравнения (3), (4) и (7) образуют систему. Ее решение, описывающее состояние анализируемой механической системы в общем случае:

где λ - основная геометрическая характеристика схемы:

Выделим из формул (9)-(11) общий элемент

и с его использованием представим решение (9)-(11) в компактной форме

из которой видна основополагающая роль функции (13) для исследуемых зависимостей. Рассмотрим поэтому ее основные математические свойства и раскрываемое с их помощью влияние этой величины и ее составляющих на физические явления и процессы в анализируемой механической системе.

1. Во всей области - ∞<Р<+∞ математического определения функции (13)

поскольку входящие в это выражение величины µ и λ неотрицательны: коэффициент µ>0 по определению его содержания (см. (7) и (8)), геометрическая характеристика λ≥1 по номинальному определению (12) (в реальных конструкциях электровозов λ=1,2÷1,3, см., например: Магистральные электровозы. Общие характеристики. Механическая часть. - М.: Машиностроение, 1991. Стр.85, рис.3.30).

Для группы функций (14) результат D1>0 означает, что все физические величины, описывающие состояние анализируемой системы в принятой математической модели фиг.1 (е, Q, М), с увеличением сжимающей (знак условно положительный) нагрузки Р монотонно возрастают.

Указанная закономерность может быть изменена лишь при изменении расчетной схемы, обусловленном замыканием зазоров между фланцами деформируемой части конструкции амортизатора-прототипа, что сказывается прежде всего на функции (9) (см. далее фиг.4 и пояснения к ней). Но это режим жесткого вибрационно-ударного действия. Нормально он недопустим и в предлагаемом устройстве невозможен. Поэтому в сопоставительном анализе его и прототипа этот режим подробно не рассматривается.

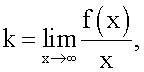

2. Область физического определения функции (13) и соответственно функций группы (14) замыкается асимптотами.

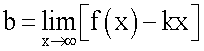

Поскольку функция (13) задана в явной форме γ(Р), невертикальную ее асимптоту найдем из общей формы

y=kx+b,

где

Можно показать, что в рассматриваемой системе k=0, b=0, поэтому первая асимптота функции (13) - горизонтальна, и это ось абсцисс γ=0. Тем самым доказывается, в частности, невозможность существования прямолинейной конфигурации принятой для анализа кинематической схемы фиг.1 - средний шарнир ШС (точка О) всегда, в том числе и при Р=0, провисает: е=ео>0 (см. далее фиг.2 и анализ к нему). Это можно видеть, например, даже на только что собранной ходовой части электровоза. В эксплуатации по мере обжатия рабочими нагрузками резиновых шайб в амортизаторе-прототипе указанное провисание ео увеличивается.

Вертикальная асимптота функции (13) определяется критической координатой рк разрыва по условию D1→∞ с соответствующим ростом значений всех функций (14) при

Это важнейший результат. Он определяет не только формально-математическое ограничение (справа) области определения функции (13) значением сжимающей силы

Рк, но и соответственно группы "физических" функций (14). Режим Рк - это, в частности, режим ек→∞ и, следовательно, состояние катастрофической потери устойчивости системы, собранной по схеме фиг.1.

В реальной конструкции амортизатора-прототипа неограниченному увеличению деформации схемы в режиме Рк препятствует возможность только конечной деформации системы упругих элементов по углу φ (см. фиг.1) в соответствии с назначенными зазорами между фланцами, охватывающими упругие элементы. Но это предопределяет вибрационно-ударный характер работы амортизатора-прототипа с жестким замыканием зазоров при рабочих нагрузках (см. выше п.1) и жесткий удар при грубой маневровой работе или аварийном наезде.

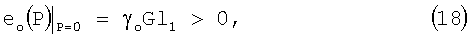

3. Рассмотрим решение (14) в опорном режиме при Р=Ро=0.

В соответствии с (13) состояние Ро определяет

и следовательно, γо>0 всегда.

Провисание среднего шарнира

что подтверждает полученное ранее (см. выше п.2) асимптотическое доказательство невозможности существования прямолинейной конфигурации рассматриваемой кинематической схемы.

Поперечная сила Qo, передаваемая средним шарниром:

т.е., как и следовало ожидать, это часть веса длинного (l2) стержня системы - штанги, продольно соединяющей тележку с кузовом (см. определение (1)).

Момент в упругой заделке концевого (точка O1) шарнира

т.е. определяется суммарной весовой нагрузкой (1) частей веса элементов схемы ("стержней"), действующей относительно шарнира О1 на плече l1.

Примечательно, что все рассмотренные основные величины е, Q и М при Р=0 имеют ненулевое значение. Они, очевидно, не могут быть иными, поскольку определяются действием поперечных ненулевых сил веса элементов системы, а не ее продольных рабочих нагрузок.

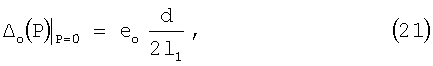

Рассмотрим теперь эволюцию величины Δ зазора между фланцами амортизатора-прототипа, минимальной на их окружности, в сопоставлении с ее равномерным проектным размером Δп.

Первоначальное его изменение Δо обусловлено ненулевым значением провисания eo (см. формулу (18) и фиг.2), которое уже при Р=0 вызывает относительный перекос фланцев. При диаметре их кромок d (фиг.3)

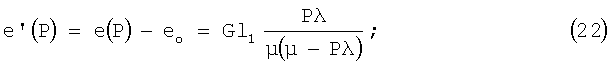

Режим Р>0 увеличивает провисание е (фиг.2, формулы (9) и (18)). Этот рост

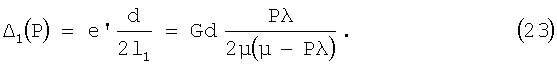

ему соответствует второе слагаемое Δ1 изменения проектного зазора Δп (фиг.3)

При Р>0 зазор Δп уменьшается одновременно с Δ1 на величину Δ2 вследствие симметричной осевой деформации амортизатора-прототипа силой Р

где ж - проектная осевая жесткость амортизатора.

По результатам (21), (23) и (24) общее наибольшее (одноточечное) уменьшение Δ=Δо+Δ1+Δ2 проектного зазора Δп между фланцами амортизатора, равномерного по их окружности, можно представить двумя составляющими:

строительной

Δо=Δо(G1, G2)

и нагрузочной

Первая из них создается силами веса и, хотя сравнительно невелика, но в принятой кинематической схеме продольной связи тележки с кузовом неустранима и действует всегда.

Вторая составляющая в данном анализе представлена в виде статических слагаемых. В действительности дополнительно к ним работают динамические компоненты, влияние которых может быть больше, чем статических. Их появление объясняется следующим.

В квазистатической системе координат движущегося с постоянной скоростью поезда кузов и отдельная тележка совершают продольные колебания:

а) кузов - как свободная масса под воздействием непостоянных продольных сил от других тележек и как концевая масса многомассовой системы поезда, участвуя в ее продольной динамике;

б) тележка - как самостоятельно движущийся экипаж под воздействием геометрических и реологических несовершенств пути, а также вследствие динамических процессов крутильных колебаний в системах тягового привода и торможения.

В результате при движении локомотива расстояние между точками шарнирного закрепления штанговой связи на тележке и кузове представляет собой сложную функцию времени. Ее постоянный колебательный характер является причиной возникновения дополнительных к статическим тягово-тормозным или не зависящих от них динамических сил в указанной связи. Они, как показывает опыт, могут быть весьма велики и, замыкая зазоры, порождать режим жесткой вибрационно-ударной передачи сил через амортизатор-прототип.

Этот вывод полностью соответствует, например, конструктивной схеме, параметрам и характеристике осевой упругости амортизатора-прототипа, примененного на электровозе ВЛ85 (Магистральные электровозы… Стр.85, рис.3.30 и 3.31).

В режиме удара в автосцепку силы в продольных связях тележки с кузовом можно приближенно считать пропорциональными отношение массы тележки к массе однокузовного электровоза или секции. Такое соотношение неоднократно подтверждалось натурными испытаниями. Пример - электровоз ВЛ85: масса тележки

mт=22 т (Магистральные электровозы… Стр.47, табл.2.4), масса секции mс=140 т (см. там же. Стр.7, табл.1.1); их отношение mт: mс=0,157; расчетная сила удара в автосцепку 2945 кН (там же, стр.56, 137 и 142). Следовательно, расчетная сила Ру, передаваемая через амортизатор-прототип при ударе

Ру=2945·0,157=460 кН

Это почти в 5 раз больше, чем сила при замыкании зазоров амортизатора-прототипа (см. упомянутую выше его характеристику), т.е. жесткий удар.

Выполненный анализ дополняет упрощенная качественная картина геометрических изменений в системе, оцениваемых кусочно-линейной непрерывной функцией е(Р) (фиг.4).

Верхняя граница (точка В) ее начальной части А-В, соответствующей вибрационно-ударному характеру работы амортизатора, это переход в качественно новое состояние системы с возникновением явления передачи в динамике не уменьшающейся до нуля силы через точку контакта взаимно предельно перекошенных фланцев. Как следствие этого, колебания силы Р обусловливают новую кинематику системы (и соответственно ее теоретической схемы) с вращением "стержней" относительно горизонтальной поперечной оси, проходящей через точку безотрывного соприкосновения фланцев. Это движение сопровождается вертикальными перемещениями во всей системе с общим уменьшением угла φ (см. фиг.1 и 3) и провисания е. Этим создается возможность динамического режима жесткой вибрационно-ударной (как в зоне А-В) передачи амортизатором продольных сил, но уже не через точку касания взаимно перекошенных фланцев, а по контуру.

При дальнейшем увеличении продольной силы до Р=Р2 (точка С фиг.4) φ и е исчезают, система под действием возвращающего момента  (фиг.3) полностью выпрямится и возникнет состояние постоянного контакта фланцев по всему их контуру. Это переход в режим жесткого удара при любых значениях Р>Р2.

(фиг.3) полностью выпрямится и возникнет состояние постоянного контакта фланцев по всему их контуру. Это переход в режим жесткого удара при любых значениях Р>Р2.

Рассмотрим, наконец, энергетические свойства амортизатора-прототипа и его упругих элементов.

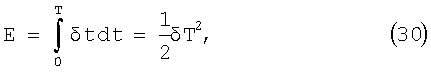

Их главной оценкой примем энергоемкость Е при деформации t в направлении действия силового фактора S без учета внутреннего рассеяния энергии

где S(t) - нагрузочная характеристика упругого элемента или системы;

t1, t2 - координатные пределы деформации.

Геометрически это площадь фигуры, ограниченной осью абсцисс t, графиком функции S(f) и координатами t1 и t2.

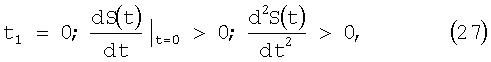

Отличительные особенности нагрузочных характеристик амортизатора-прототипа и его элементов

т.е. эти характеристики, в частности, нелинейны. Учитывая сравнительный характер данного анализа, их можно, упрощая решение без потери истинности его результатов, заменить линейными с изменением только третьей отличительной особенности в блоке (27), считая

и приняв нагрузочные характеристики соответственно в общей линейной форме

с максимальным значением t2=Т. Тогда

где δ - жесткость упругого элемента.

Этот линейный интегральный эквивалент энергоемкости нелинейных реальных упругих конструктивов - площадь прямоугольного треугольника с основанием Т и вторым катетом δТ (см. определение (29)). Их расчетные значения, принятые далее, соответствуют: Т - величине t0 рабочего хода амортизатора, S(T)=Po(to) - расчетной нагрузке Ро (фиг.5).

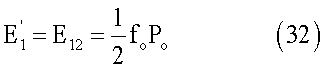

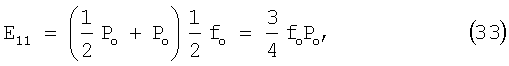

Согласно незначительному упрощению принципа работы амортизатора-прототипа условием равенства деформации предварительной затяжки и рабочего хода (см. ниже), его упругие элементы (их условные №№1 и 2 на фиг.5) при сборке амортизатора деформируются (сжимаются) каждый на величину рабочего хода fо, взаимно нагружая друг друга встречными силами Po/2. Это обеспечивает начальное нулевое значение общей нагрузочной характеристики амортизатора как суммы характеристик его упругих элементов (графики 1 и 2 фиг.5) и одновременно удвоение жесткости (график 1+2). При этом в каждый отдельный упругий элемент вводится извне потенциальная энергия, определяемая площадью соответствующих треугольников

a10b1 и а20b2.

или совместно

При рабочем ходе первый упругий элемент нагружается полной внешней силой Рo, второй элемент полностью освобождается от предварительного нагружения. В первый элемент добавляется к первоначальной потенциальная энергия от внешнего воздействия на амортизатор

от второго отнимается Е12 (см. формулу (31)). Следовательно, общая энергия, входящая в амортизатор при рабочем ходе fo до состояния нагрузки Рo, т.е. его рабочая энергоемкость

Это же есть и площадь треугольника а30b3 (фиг.5), и это строго соответствует общему определению (26) энергетических характеристик при деформации упругих физических тел, принятому в данном анализе. При этом внутренняя потенциальная энергия первого упругого элемента согласно (31) и (33) (а также, как это видно непосредственно на фиг.5)

Оценим кратко основные полученные результаты.

1. Из формул (32) и (34) следует: энергоемкость амортизатора-прототипа при внешнем рабочем нагружении равна количеству внутренней энергии его предварительно деформированных при сборке узла упругих элементов.

Такое использование энергопоглощающих конструкций признать рациональным нельзя.

2. Из формул (34) и (35) следует: рабочая энергоемкость амортизатора-прототипа в целом вдвое меньше энергоемкости каждого из входящих в его конструкцию упругих элементов.

Это алогизм на грани абсурда. Однако он имеет под собой ясную физическую основу, сущность которой, как доказательство, подробно рассмотрена выше. И этот результат - один, без учета других несовершенств амортизатора-прототипа, указанных ранее, - представляется достаточным для того, чтобы данное устройство никогда и нигде не применять.

Задача изобретения - разработка конструктивной схемы сферического по кинематике упругого шарнирного узла штанговой продольной связи тележки с кузовом локомотива без недостатков амортизатора-прототипа, т.е. аналогичного устройства, обладающего возможностью свободного сферического и радиально-упругого перемещения, но с исключением жесткой передачи продольных сил, а также отличающегося от прототипа рациональным использованием конструкционных материалов и улучшением условий обслуживания в эксплуатации.

Указанная задача решается в данной разработке тем, что предложен шарнирный узел штанговой продольной связи тележки с кузовом локомотива, имеющий основой неподвижно закрепленный на раме кузова корпус и соединенный с ним промежуточный блок. Этот блок состоит из центрального элемента, закрепленного на нем с помощью валика жесткого сферического шарнира типа ШС, и двух упругих элементов. Последние также установлены на центральном элементе промежуточного блока.

Основные отличительные признаки предлагаемого технического решения, обеспечивающие крупные его преимущества в сравнении с объектом-прототипом, следующие.

А. Центральный элемент промежуточного блока выполнен в виде П-образной скобы, имеющей в параллельных участках соосные отверстия для закрепления в них валика сферического шарнира ШС. На этом валике шарнир установлен между внутренними сторонами указанных участков центрального элемента.

Б. Скоба снабжена двумя кронштейнами, размещенными на наружных поверхностях параллельных участков скобы и составляющими механически единое целое в ней.

В. На указанных кронштейнах закреплены упругие элементы, соединенные с корпусом узла разъемным соединением.

Г. Центр упругости системы деформируемых упругих элементов заявляемого шарнирного узла и центр сферического шарнира ШС геометрически совмещены.

Приведенное общее определение заявляемого технического устройства - шарнирного узла - имеет в себе возможность ряда частных конструктивных исполнений. Содержание их практических разработок представляется наиболее полезным при следующих отличительных особенностях:

а) кронштейны скобы центрального элемента промежуточного блока узла имеют форму цилиндрических втулок-цапф, размещенных на наружных поверхностях параллельных участков центрального элемента - скобы соосно с отверстиями для закрепления в них валика сферического шарнира ШС; при этом указанные втулки-цапфы имеют внутренний диаметр не менее чем наружный диаметр установочных деталей комплекта валика сферического шарнира ШС и приспособлений для его установки и демонтажа;

б) упругие элементы выполнены в виде цилиндрических вулканизированных сайлентблоков, снабженных наружными и внутренними металлическими установочными кольцами; при этом деформируемый материал сайлентблоков может быть армирован соосно установленными металлическими тонкостенными гильзами цилиндрической формы;

в) сайлентблоки установлены на наружных поверхностях цапф;

г) сопряжение посадочных поверхностей внутреннего установочного кольца сайлентблока и наружной поверхности цапфы может быть выполнено цилиндрическим или коническим (преимущество какого-либо из них и соответствующий выбор для практического применения определяется при рабочем проектировании);

д) закрепление установленного на цапфе сайлентблока от осевого сдвига также может иметь две формы:

- цапфы центрального элемента промежуточного блока выполняются удлиненными, с осевым размером больше, чем у внутреннего установочного кольца сайлентблока, и имеют на поверхности наружного конца нарезку с установленной на ней гайкой;

- сайлентблоки закреплены заглушками-втулками с отбортовкой, снабженными резьбой на наружной цилиндрической поверхности, по которой они входят в соответствующую часть цапф с резьбой на их внутренней поверхности; при этом указанные закрепительные заглушки-втулки имеют внутренний диаметр не менее чем наружный диаметр установочных деталей комплекта валика сферического шарнира ШС и приспособлений для его установки и демонтажа.

Кроме этого, принятое в данной работе закрепление корпуса шарнирного узла на раме кузова горизонтальным плоским фланцевым соединением с комплектом стяжных болтов или шпилек имеет новые отличительные особенности:

а) сопрягаемые установочные площадки на корпусе шарнирного узла и на закрепительной конструкции рамы кузова выполнены с линейно рифленой поверхностью, имеющей поперечное относительно локомотива направление рифлей;

б) продольный размер площадки сопряжения на кузовном фланце больше, чем на фланце корпуса шарнирного узла;

в) отверстия для закрепительных стяжных болтов или шпилек в фланце корпуса шарнирного узла выполнены продольно удлиненными.

На фиг.1 приведена общая расчетная схема анализируемой системы с выделением в ней узлов нагружения кузовного (К) и тележечного (Т) стержней силовыми факторами - элементами уравнений моментов относительно концевых шарниров системы (точки О1 и О2);

на фиг.2 показана функция е(Р), описывающая зависимость провисания е среднего (точка О на фиг.1) шарнира ШС системы от передаваемой продольной силы Р, а также граница области определения этой функции критическим значением Рк, здесь положительное направление силы Р соответствует принятому в схеме фиг.1, то есть режиму сжатия штанговой связи;

на фиг.3 дана обобщенная геометрическая схема для определения зависимости Δ (е) местного (одноточечного) изменения Δ проектной величины зазора Δп от провисания е шарнира ШС;

на фиг.4 дана упрощенная качественная картина изменения геометрии системы с оценкой по величине е провисания среднего шарнира (ШС) в зависимости от силы Р (режим сжатия, см. фиг.1). Здесь обозначено:

Р1 - нагрузка, при которой охватывающие упругие элементы стаканы (фланцы) соприкасаются торцами с фланцем кронштейна в одной точке;

Р2 - то же, по контуру стаканов (провисание е2=0, см. ниже);

eо - начальное (весовое) провисание среднего шарнира (точка 0 схемы фиг.1, шарнир ШС);

е1 - наибольшее геометрически возможное полное провисание ШС для принятых диаметров d торцов стаканов и начальных зазоров Δо на них;

области:

Ω1 - кинематически виброударного нагружения в рабочем режиме;

Ω2 - возможности безударной работы в начале зоны (действующие значения (P1<Р<Р2);

Ω3 - работы при жесткой продольной связи Т и К с постоянным значением е2=0, соответствующим Р2 (вырожденная система, эквивалентная одностержневой с ШС в точках 0 и 02 (см. фиг.1) по концам);

на фиг.5 приведены линеаризованные нагрузочные эпюры P(f) деформируемых элементов упругой системы амортизатора-прототипа и его упругой системы в целом. Здесь приняты обозначения:

fо - расчетная максимальная осевая деформация упругой системы;

Pо - то же, нагрузка;

Eij - энергетические характеристики деформации; индекс i указывает на принадлежность к прототипу (i=1) или предлагаемому техническому решению (i=2, см. фиг.6); индексу определяет условный № упругого элемента (1 или 2), а также их комплекса (1+2) в состоянии одновременного действия (j=3);

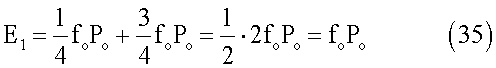

на фиг.6 - то же, что и на фиг.5, для предлагаемого устройства;

на фиг.7 показан предлагаемый шарнирный узел штанговой продольной связи тележки с кузовом локомотива - в разрезе по горизонтальной плоскости симметрии узла (конструктивный вариант исполнения с цилиндрической формой сопряжения посадочных поверхностей внутреннего установочного кольца сайлентблока и наружной поверхности);

на фиг.8 - то же, что и на фиг.7, в разрезе по вертикальной плоскости симметрии;

на фиг.9 приведен эскиз главного нового элемента предлагаемого устройства - центрального элемента промежуточного блока (проекция чертежа и размеры изображения соответствуют фиг.7). Здесь обозначено:

а - скоба центрального элемента промежуточного блока;

б - отверстия в центральном элементе для установки валика ШС;

в - цилиндрическая цапфа, составляющая механически единое целое с центральным элементом;

г - наружная поверхность цапфы - место посадки упругого элемента (сайлентблока);

д - резьба на внутренней поверхности цапфы для заглушки-втулки, закрепляющей установку на цапфе упругого элемента;

на фиг.10 - то же, что и на фиг.9, проекция чертежа и размеры изображения соответствуют фиг.7 и 9.

Логическая и конструктивная основа предлагаемого шарнирного узла штанговой продольной связи тележки с кузовом локомотива - промежуточный блок. Это устройство второго типа (см. классификацию в начале описания изобретения). Его основные составляющие:

- центральный элемент 1 (фиг.7 и 8);

- закрепленный на нем жесткий сферический шарнир типа ШС, детали которого - валик 2 и собранные на указанном валике 2 сферический элемент 3, наружное кольцо 4, фиксирующий упор 5, гайка 6 крепления валика 2 в центральном элементе 1 и уплотнительная шайба 7;

два упругих элемента 8, также установленных на центральном элементе 1 промежуточного блока.

Центральный элемент 1 промежуточного блока выполнен на основе П-образной скобы (фиг.9 и 10). В ее параллельных участках имеются соосные отверстия для закрепления в них валика 2 сферического шарнира ШС. Внутренний размер h между указанными параллельными участками скобы выбирается достаточным для размещения по осевому размеру комплекта шарнира ШС. Остальные конструктивные особенности центрального элемента 1 подробно описаны в экспликации к фиг.9.

В качестве упругого элемента 8 в данной работе принят вулканизированный сайлентблок простейшей (цилиндрической) формы в традиционном исполнении: снабженный внутренним 9 и наружным 10 металлическими установочными кольцами. Такая конструктивная схема сайлентблока позволяет при неизменных внешних габаритах легко изменять характеристики при его нагружении радиальной силой и моментом в меридиональной плоскости - армированием деформируемого материала соосно установленными металлическими тонкостенными гильзами 11 цилиндрической формы (коаксиальная система сэндвич).

Из применяемых в машиностроении видов сопряжения посадочных поверхностей типа тел вращения в данной разработке для сопряжения внутреннего установочного кольца 9 сайлентблока 8 и наружной поверхности цапфы центрального элемента 1 приняты два основных - цилиндрический и конический. На фиг.7 показан первый из них, отличающийся наибольшей конструктивной и технологической простотой.

Закрепление сайлентблока от осевого сдвига также может быть согласно изобретению выполнено в двух основных вариантах:

а) гайкой на конце удлиненной цапфы;

б) закрепительными заглушками-втулками 12 с отбортовкой, снабженными резьбой на наружной цилиндрической поверхности и входящими по ней в соответствующую часть цапф с резьбой на их внутренней поверхности (фиг.7).

Во втором случае указанные заглушки-втулки 12 имеют внутренний диаметр не менее чем наружный диаметр установочных деталей комплекта валика 2 сферического шарнира ШС (в частности, гайки 6 его крепления) и приспособлений для его установки и демонтажа.

Выполнение последнего требования обеспечивает возможность сборки узла сферического шарнира ШС, а также его демонтажа и освобождения проушины 13 штанги 14 независимо от установки сайлентблоков 8. Это удобно в производстве и ремонте.

Выбор наиболее рациональной из указанных выше геометрической формы посадочных поверхностей сайлентблоков 8 и их закрепления от осевого сдвига на цапфах центрального элемента 1 целесообразно практически выполнить при рабочем проектировании.

Комплекс деталей предлагаемого шарнирного узла штанговой продольной связи тележки с кузовом локомотива, собранный в промежуточный блок на центральном элементе 1, устанавливается на раме кузова с помощью корпуса 15. Закрепление указанного комплекса выполнено по традиционной схеме - установкой сайлентблоков 8 их наружными установочными кольцами 10 в полуцилиндрических гнездах корпуса 15 и последующей фиксацией крышками 16 с затяжкой болтами 17 (фиг.7 и 8).

Корпус 15 шарнирного узла закреплен на раме кузова с обычной (как, в частности, у амортизатора-прототипа) компоновкой - горизонтальным плоским фланцевым соединением при помощи комплекта стяжных болтов или шпилек, но существенно отличается от него тем, что:

а) сопрягаемые установочные площадки на корпусе 15 шарнирного узла и на закрепительной конструкции рамы кузова выполнены с линейно рифленой поверхностью, имеющей поперечное относительно локомотива направление рифлей (аналогично конструктивной схеме установки корпусов щеткодержателей электрических машин, см., например, Алексеев А.Е. Тяговые электродвигатели. - М.: Трансжелдориздат, 1951. Стр.239, фиг.3.94; стр.240);

б) продольный размер площадки сопряжения на кузовном фланце больше, чем на фланце корпуса 15 шарнирного узла;

в) отверстия для закрепительных стяжных болтов или шпилек в фланце корпуса 15 выполнены продольно удлиненными.

Такое устройство крепления корпуса 15 шарнирного узла на раме кузова в сравнении (см. ниже) с принятым у амортизатора-прототипа обеспечивает предельную простоту регулировки продольного положения тележки относительно кузова. Для этого достаточно полностью собрать узел и при болтах крепления корпуса 15 к раме кузова, недотянутых на высоту профиля рифлей, выставить тележку в проектное продольное положение относительно кузова, после чего указанные болты затянуть и застопорить. По опыту работы электрических машин (прежде всего, коллекторных тяговых двигателей с опорно-осевой подвеской, динамическая нагруженность которых в эксплуатации не ниже, чем у рассматриваемого узла) аналогичные соединения очень надежны.

В конструкции амортизатора-прототипа регулировка продольного положения тележки относительно кузова не предусмотрена. Однако опыт показал, что она необходима. Поэтому амортизатор-прототип был модернизирован добавлением в его конструкцию регулировочного звена указанного назначения - в виде комплекта шайб, установленных на стяжном стержне (см. выше: Магистральные электровозы…, стр.84-85, рис.3.30). Но при этом для регулировки требуется двойная сборка-разборка всего узла, что очевидно существенно сложнее, чем в техническом решении, предложенном в данной разработке и описанном выше.

Простая теоретическая схема, положенная в основу предлагаемого технического решения, определяет и столь же простой характер работы узла в целом и его элементов.

Свободное карданное движение штанги 14, передающей продольную силу между тележкой и кузовом, обеспечивает жесткий сферический шарнир ШС. Он входит в конструкцию промежуточного блока (см. выше), с которого через центральный элемент 1 продольная сила штанги 14 упруго распределяется поровну между сайлентблоками 8. Они нагружены радиально, и нагрузка каждого из них вдвое меньше силы, передаваемой шарнирным узлом. При этом любая нагрузка не приводит к потере упругости в передаче сил от центрального элемента 1 промежуточного блока на корпус 15 шарнирного узла и через него на кузов.

Принятая конструкция сайлентблоков 8 обусловливает неосложненную возможность технологической оптимизации соотношений их размеров для вулканизации и, как следствие, обеспечения надежного крепления резины к металлу установочных колец 9 и 10 сайлентблоков 8.

Конструктивные особенности остальных элементов предлагаемого шарнирного узла соответствуют общемашиностроительным. Поэтому условия их работы здесь не рассматриваются.

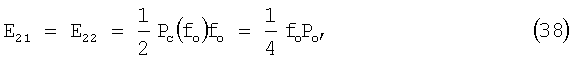

Важнейшее отличие предлагаемого шарнирного узла штанговой продольной связи тележки с кузовом локомотива от амортизатора-прототипа определяется особенностями их энергетических характеристик. Это отличие - следствие принципиально различных силовых схем:

а) в амортизаторе-прототипе упругие элементы включены в общую силовую цепь встречно-последовательно (см. фиг.5);

б) в предлагаемом шарнирном узле параллельно (фиг.6). Рассмотрим кратко влияние указанных различий на рабочие характеристики сравниваемых устройств.

Жесткость упругих элементов (см. определения (29) и (30)) в обеих схемах будем считать одинаковой. Тогда силовая характеристика Pc(f) сайлентблока 8 при одинаковом рабочем зазоре fo будет иметь максимальное значение радиальной силы

т.е. равное половине максимальной силы Ро шарнирного узла в целом (фиг.6). Аналогичная сила у амортизатора-прототипа равна Ро (фиг.5). Это обеспечивает одинаковые силовые Рi3 (f) и энергетические Ei3 характеристики сравниваемых устройств:

(ср. фиг.5 и 6). Но при этом необходимая энергоемкость каждого сайлентблока 8 (см. (36))

т.е. в соответствии с (35) в 4 раза меньше, чем у каждого деформируемого элемента амортизатора-прототипа.

Выполненная разработка показывает, что предлагаемый шарнирный узел штанговой продольной связи тележки с кузовом локомотива имеет в сравнении с амортизатором-прототипом следующие практические преимущества.

1. Исключается возможность постоянного вибрационно-ударного нагружения продольной связи при рабочих режимах и жесткого удара - при грубой маневровой работе или аварийном наезде.

2. Упрощаются сборочно-демонтажные работы при изготовлении и ремонте узла.

3. Особенно просто выполняется точная регулировка продольного положения тележки относительно кузова с надежной фиксацией отрегулированного положения.

4. При выполнении упругих элементов предлагаемого шарнирного узла в наиболее рациональной форме цилиндрических вулканизированных сайлентблоков и одинаковых (сравнение с прототипом):

- удельной энергоемкости материала деформируемых элементов упругих систем,

- степени его использования по максимальным значениям деформаций и напряжений при расчетной нагрузке

- количество деформируемого материала упругой системы в предлагаемом шарнирном узле может быть меньше в несколько (до 4) раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ПОДВЕШИВАНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2014 |

|

RU2549427C1 |

| Сопряжение кузова с тележками двухсекционного симметричного локомотива | 1985 |

|

SU1276545A1 |

| БОКОВАЯ ОПОРА КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2039676C1 |

| Сопряжение кузова рельсового транспортного средства с тележкой | 1990 |

|

SU1773767A1 |

| УПРУГОДЕМПФИРУЮЩИЙ АМОРТИЗАТОР УСТРОЙСТВА ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖКИ С КУЗОВОМ ЛОКОМОТИВА | 2011 |

|

RU2488504C1 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2000 |

|

RU2192978C2 |

| Соединение буксы колесной пары с рамой тележки подвижного состава | 1973 |

|

SU440297A1 |

| БОКОВАЯ ОПОРА КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2134207C1 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА С РАДИАЛЬНОЙ УСТАНОВКОЙ КРАЙНИХ КОЛЕСНЫХ ПАР | 2002 |

|

RU2220064C1 |

| Связь кузова локомотива с тремя тележками | 1990 |

|

SU1773766A1 |

Изобретение относится к области транспортного машиностроения. Шарнирный узел содержит соединенный с ним промежуточный блок, состоящий из центрального элемента с установленными на нем двумя упругими элементами и жестким сферическим шарниром типа ШС. Центры упругости системы деформируемых элементов и шарнира ШС геометрически совмещены. Кронштейны могут быть выполнены в форме цилиндрических втулок-цапф с установкой на них упругих элементов типа цилиндрических вулканизированных сайлентблоков. Для регулировки продольного положения тележки относительно кузова, сопрягаемые установочные площадки на корпусе шарнирного узла и на закрепительной поверхности рамы кузова выполнены с линейно рифленой поверхностью при поперечном относительно локомотива направлении рифлей. Достигается сокращение количества энергопоглощающего материала упругих элементов, упрощение сборочно-демонтажных работ, исключение возможности постоянного вибрационно-ударного нагружения продольной связи тележки с кузовом локомотива при рабочих режимах и жесткого удара - при грубой маневровой работе или аварийном наезде. 9 з.п. ф-лы, 10 ил.

1. Шарнирный узел штанговой продольной связи тележки с кузовом локомотива, содержащий неподвижно закрепленный на раме кузова горизонтальным плоским фланцевым соединением с комплектом стяжных болтов или шпилек корпус и соединенный с ним промежуточный блок, состоящий из центрального элемента, закрепленного на нем с помощью валика жесткого сферического шарнира типа ШС и двух упругих элементов, также установленных на центральном элементе указанного промежуточного блока, отличающийся тем, что:

центральный элемент промежуточного блока выполнен в виде П-образной скобы, имеющей в параллельных участках соосные отверстия для закрепления в них валика сферического шарнира ШС, установленного между внутренними сторонами указанных участков скобы;

скоба снабжена двумя кронштейнами, размещенными на наружных поверхностях параллельных участков скобы и составляющими механически единое целое с ней;

на указанных кронштейнах закреплены упругие элементы, соединенные с корпусом узла разъемным соединением;

центр упругости системы деформируемых упругих элементов заявляемого шарнирного узла и центр сферического шарнира ШС геометрически совмещены.

2. Шарнирный узел по п.1, отличающийся тем, что кронштейны скобы центрального элемента промежуточного блока имеют форму цилиндрических втулок-цапф, размещенных на наружных поверхностях параллельных участков центрального элемента - скобы - соосно с отверстиями для закрепления в них валика сферического шарнира ШС; при этом указанные втулки-цапфы имеют внутренний диаметр не менее чем наружный диаметр установочных деталей комплекта валика сферического шарнира ШС и приспособлений для его установки и демонтажа.

3. Шарнирный узел по п.2, отличающийся тем, что упругие элементы выполнены в виде цилиндрических вулканизированных сайлент-блоков, снабженных наружными и внутренними металлическими установочными кольцами, причем сайлент-блоки размещены на соответствующих наружных поверхностях цапф.

4. Шарнирный узел по п.3, отличающийся тем, что деформируемый материал сайлент-блоков армирован соосно установленными металлическими тонкостенными гильзами цилиндрической формы.

5. Шарнирный узел по п.3, отличающийся тем, что сопряжение посадочных поверхностей внутреннего установочного кольца сайлент-блока и наружной поверхности цапфы выполнено цилиндрическим.

6. Шарнирный узел по п.3, отличающийся тем, что сопряжение посадочных поверхностей внутреннего установочного кольца сайлент-блока и наружной поверхности цапфы выполнено коническим.

7. Шарнирный узел по п.3, отличающийся тем, что для закрепления установленного на цапфе сайлент-блока от осевого сдвига указанная цапфа выполнена удлиненной, с осевым размером больше, чем у внутреннего установочного кольца сайлент-блока, и имеет на наружном конце нарезку с установленной на ней гайкой.

8. Шарнирный узел по п.3, отличающийся тем, что сайлент-блоки закреплены от осевого сдвига заглушками-втулками с отбортовкой, снабженными резьбой на наружной цилиндрической поверхности и входящими в соответствующую часть цапф с резьбой на их внутренней поверхности.

9. Шарнирный узел по п.8, отличающийся тем, что закрепительные заглушки-втулки, фиксирующие осевое положение установленных на цапфах сайлент-блоков, имеют внутренний диаметр не менее чем наружный диаметр установочных деталей комплекта валика сферического шарнира ШС и приспособлений для его установки и демонтажа.

10. Шарнирный узел по п.1, отличающийся тем, что закрепление корпуса узла на раме кузова имеет:

сопрягаемые установочные площадки на корпусе и на закрепительной конструкции рамы кузова с линейно рифленой поверхностью при поперечном относительно локомотива направлении рифлей;

продольный размер площадки сопряжения на кузовном фланце больше, чем на фланце корпуса шарнирного узла;

отверстия для закрепительных стяжных болтов или шпилек в фланце корпуса шарнирного узла выполнены продольно удлиненными.

| RU 2004103729 А, 09.02.2004 | |||

| Амортизатор двойного действия для системы продольной связи тележки с кузовом локомотива | 1984 |

|

SU1294675A1 |

| US 6397760 В1, 04.06.2002. | |||

Авторы

Даты

2009-08-20—Публикация

2007-12-26—Подача