Изобретение относится к области локомотивостроения и может быть использовано в конструкции магистральных электровозов и тепловозов.

Известна экипажная часть электровозов ВЛ80, ВЛ10, ВЛ11, содержащая кузов с автосцепками и две тележки, снабженные устройствами для передачи веса кузова на тележки с помощью люлечных подвесок и шкворневыми устройствами для передачи сил тяги /торможения/ между тележками и кузовом /см. книгу Калинин В.К. "Электровозы и электропоезда". - М.: Транспорт; 1991, -с.46-48, рис.21, 22; каталоги Информэлектро:

Электровоз магистральный ВЛ11-10.00.04-67, с.5;

Электровоз магистральный ВЛ80с-10.00.02-90, с.3./

Использование в экипажной части шкворневой связи между кузовом и тележками обуславливает необходимость применения специальных дополнительных устройств /догружателей/ для обеспечения необходимого коэффициента использования сцепного веса локомотива.

Применение догружателей усложняет конструкцию локомотива и уход за ним в эксплуатации.

Кроме того, догружатели, обладая определенной инерционностью, не обеспечивают необходимые тяговые свойства локомотива во всех режимах его работы.

Известна экипажная часть локомотива, содержащая кузов с автосцепками и две бесшкворневые тележки, снабженные устройствами для передачи веса кузова на тележки с помощью люлечных подвесок и устройствами для передачи сил тяги /торможения/ между кузовом и тележками с помощью наклонных тяг, причем люлечные подвески, попарно расположенные с каждой боковой стороны тележек, передают нагрузку от кузова на рамы тележек через соосно расположенные с подвесками пружины, а каждая наклонная тяга шарнирно соединена с тележкой и с помощью короткой тяги и пакета упругих элементов с кронштейном, укрепленным на буферном брусе рамы кузова.

Такая конструкция использована на электровозах ВЛ80СМ. Экипажная часть электровоза ВЛ80СМ выполнена на базе экипажной части электровоза ВЛ85 без средней тележки /см. статью Состояние и перспективы развития электровозостроения. Электрическая и тепловозная тяга. - 1992, 2, - с.16/, книгу Магистральные электровозы. Механическая часть /В.И. Бочаров и др. М.: Машиностроение, 1991 г., с.79, 84-85, рис.3.24, 3.30/.

Применение наклонных тяг между кузовом и тележками обеспечивает достаточно высокий коэффициент использования сцепного веса локомотива. Однако известная конструкция экипажной части имеет следующие недостатки.

1. При расположении пружин соосно с люлечными подвесками количество этих пружин определяется количеством люлечных подвесок, что ограничивает возможность увеличения статического прогиба второй ступени подвешивания. Тем самым ограничивается возможность улучшения динамических показателей локомотива, касающихся его воздействия на путь при увеличении конструкционной скорости экипажа.

2. Последовательное расположение в известной конструкции наклонной и короткой тяг ограничивает длину наклонной тяги при заданной длине и базе локомотива. Причем, чем меньше длина наклонной тяги, тем больше величина дополнительных усилий, действующих на путь при вписывании экипажа в кривые, а следовательно, больше износ гребней бандажей и боковой поверхности головок рельсов.

3. Расположение в известной конструкции короткой тяги с упругими элементами и кронштейна, к которому они крепятся, под поглощающим аппаратом автосцепки обуславливает необходимость полного демонтажа короткой тяги с упругими элементами и кронштейна при демонтаже поглощающего аппарата автосцепки, что увеличивает трудоемкость ремонта экипажной части в эксплуатации.

В основу изобретения поставлена задача улучшения динамических показателей локомотива: снижение его воздействия на путь и, как следствие, снижение износа бандажей колесных пар локомотива и рельсов, а также исключения необходимости демонтажа кронштейнов крепления наклонных тяг на буферном брусе при демонтаже поглощающего аппарата автосцепки для ремонта.

Для решения этой задачи в экипажной части локомотива, содержащей кузов с автосцепками и две бесшкворневые тележки, снабженные устройствами для передачи вертикальных и горизонтальных поперечных сил между кузовом и тележками с помощью пружин и попарно расположенных с каждой боковой стороны тележек люлечных подвесок, шарнирно соединенных с кронштейнами кузова, и устройствами для передачи продольных сил /тяги, торможения/ между кузовом и тележками при помощи наклонных тяг, шарнирно связанных с тележками, а с помощью коротких тяг и упругих элементов с кронштейнами на буферных брусьях рамы кузова, каждые две люлечные подвески соединены сферическими шарнирами с Т-образной промежуточной балкой, опирающейся на раму тележки через пружины, расположенные между люлечными подвесками, каждая промежуточная балка соединена сферическими шарнирами с кронштейном средней балки рамы тележки и с продольными тягами, связанными с помощью упругих элементов с кронштейнами на боковине рамы тележки, каждая наклонная тяга соединена с центром равноплечего балансира, шарнирно связанного по концам с помощью коротких тяг и пакета упругих элементов с кронштейнами на буферном брусе рамы кузова, расположенными по обе стороны поглощающего аппарата автосцепки.

Кроме того, с целью исключения продольного изгиба продольных тяг, хвостовик каждой продольной тяги, связывающей промежуточную балку с рамой тележки, пропущен через отверстие в кронштейне на боковине рамы тележки, на конце хвостовика укреплена шайба, а упругий элемент расположен между кронштейнами и шайбой.

С целью исключения передачи горизонтальных поперечных сил от промежуточных балок на среднюю балку рамы тележки обе промежуточные балки над каждой тележкой соединены с одним общим кронштейном, укрепленным посередине средней балки рамы тележки.

Существенными признаками изобретения, отличными от прототипа, являются следующие.

1. Каждые две люлечные подвески соединены с промежуточной балкой.

2. Промежуточная балка имеет Т-образную форму.

3. Промежуточная балка опирается на раму тележки через пружины.

4. Пружины расположены между люлечными подвесками.

5. Промежуточная балка соединена с кронштейном на средней балке рамы тележки.

6. Промежуточная балка соединена с продольными тягами.

7. Соединение промежуточной балки с люлечными подвесками, с кронштейнами на средней балке рамы тележки и с продольными тягами при помощи сферических шарниров.

8. Продольные тяги связаны с кронштейнами на боковые рамы тележки с помощью упругих элементов.

9. Хвостовик каждой продольной тяги пропущен через отверстие в кронштейне на боковине рамы тележки, на конце хвостовика укреплена шайба, а упругий элемент расположен между кронштейном и этой шайбой.

10. Обе промежуточные балки, расположенные над каждой тележкой, соединены с одним общим кронштейном, укрепленным посередине средней балки рамы тележки.

11. Каждая наклонная тяга соединена с центром равноплечего балансира.

12. Балансир связан по концам с помощью коротких тяг и пакетов упругих элементов с кронштейнами на буферном брусе рамы кузова.

13. Кронштейна на буферном брусе рамы кузова расположены по обе стороны поглощающего аппарата автосцепки.

Таким образом, поставленная в основу изобретения задача решается именно благодаря наличию всей совокупности существенных признаков.

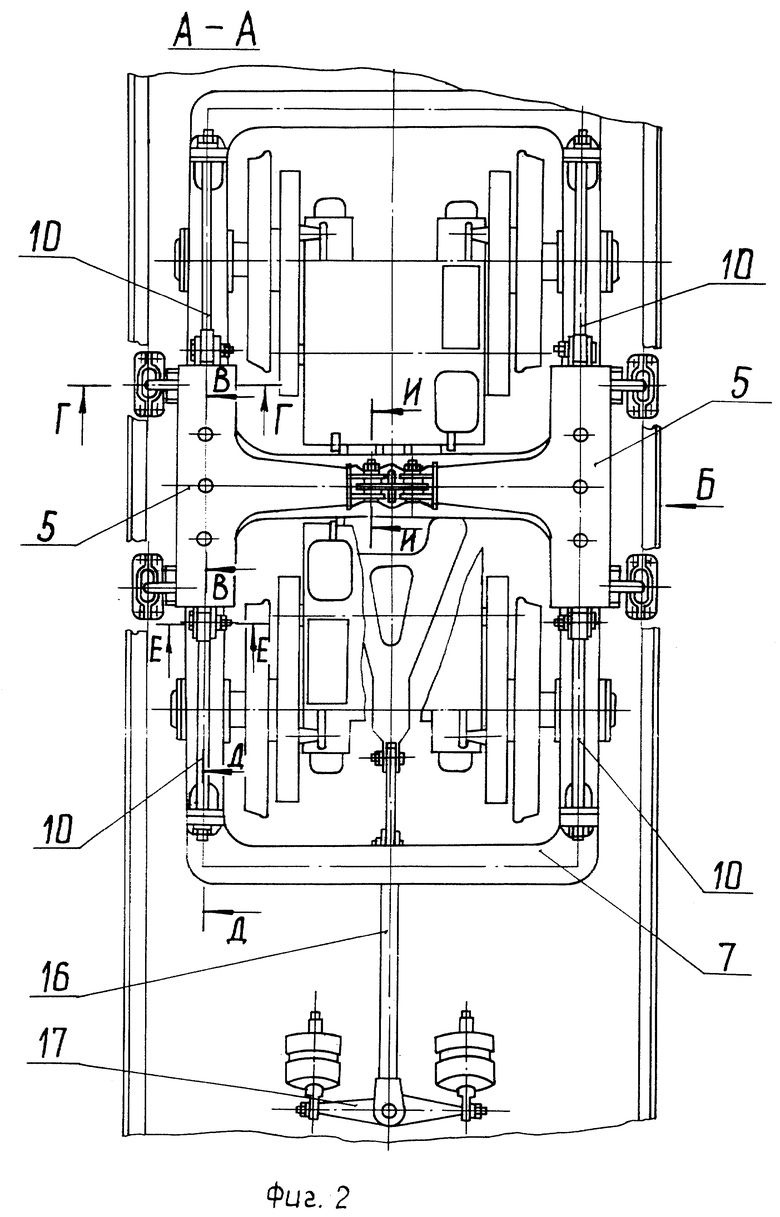

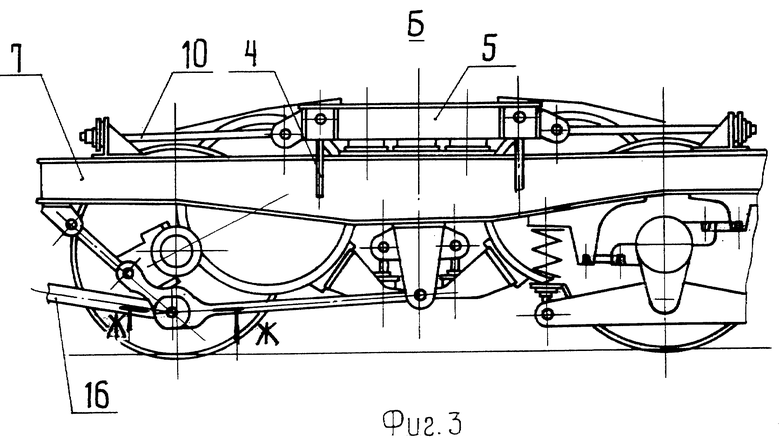

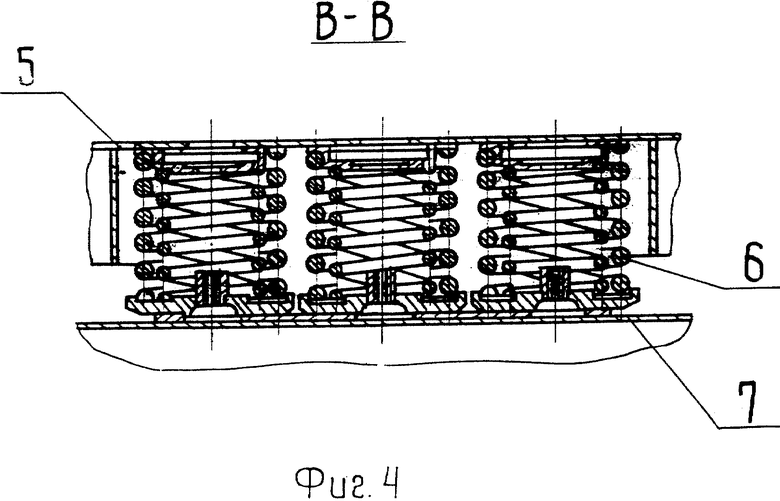

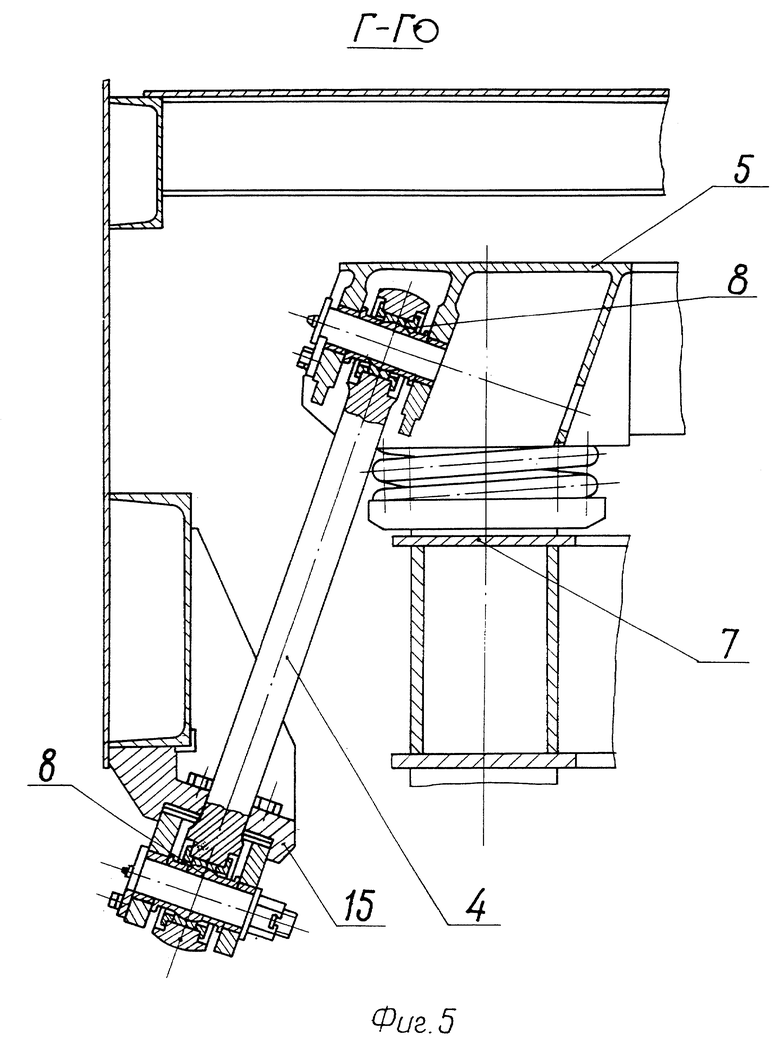

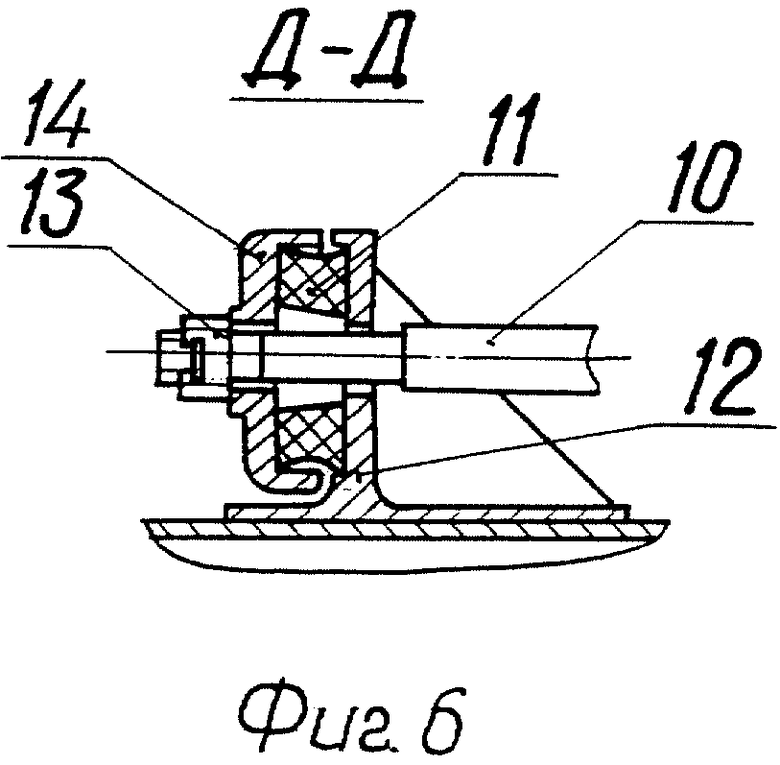

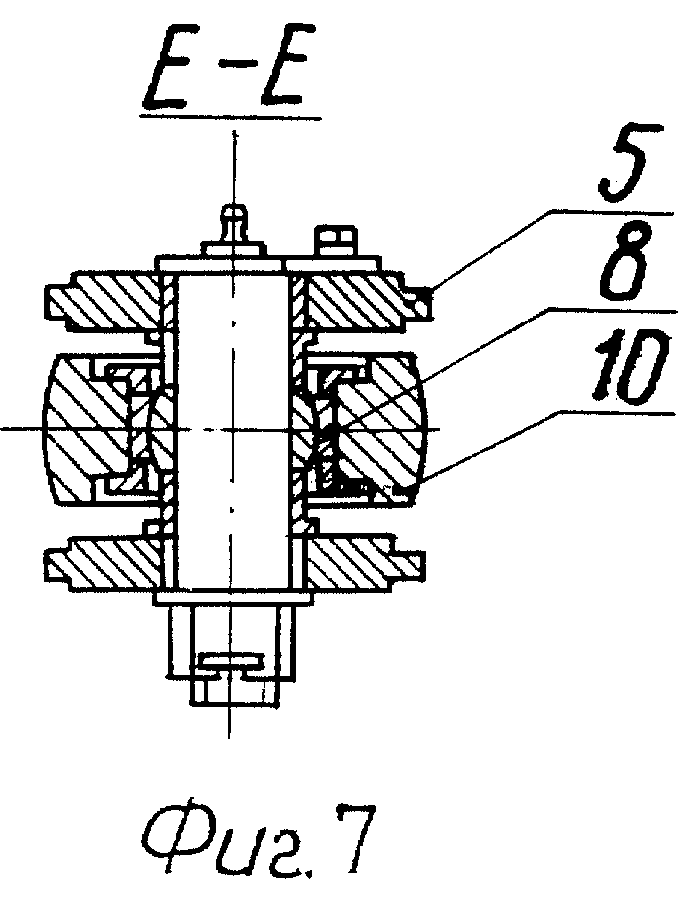

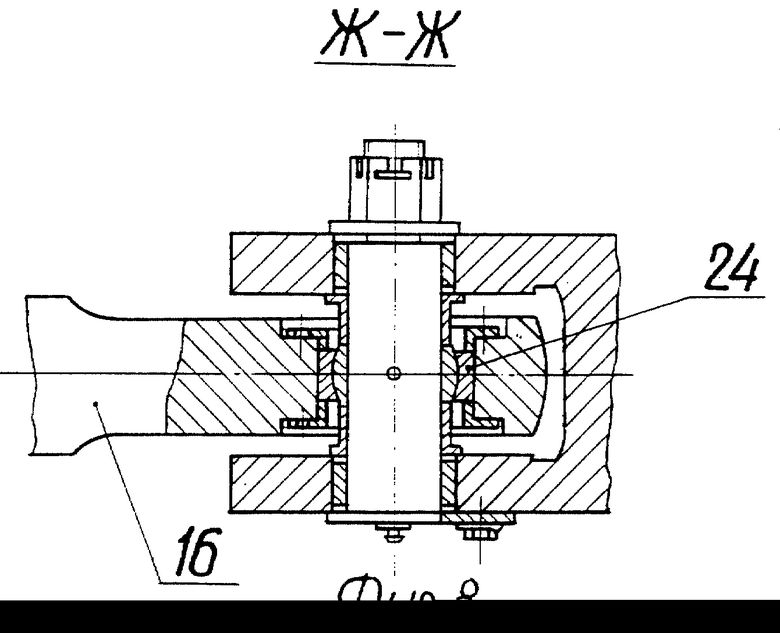

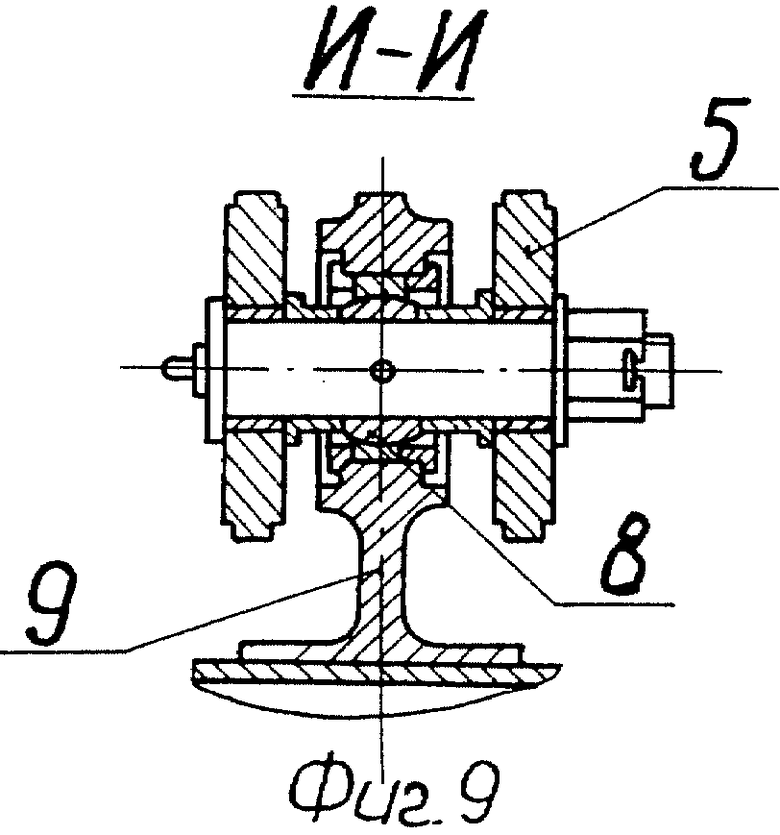

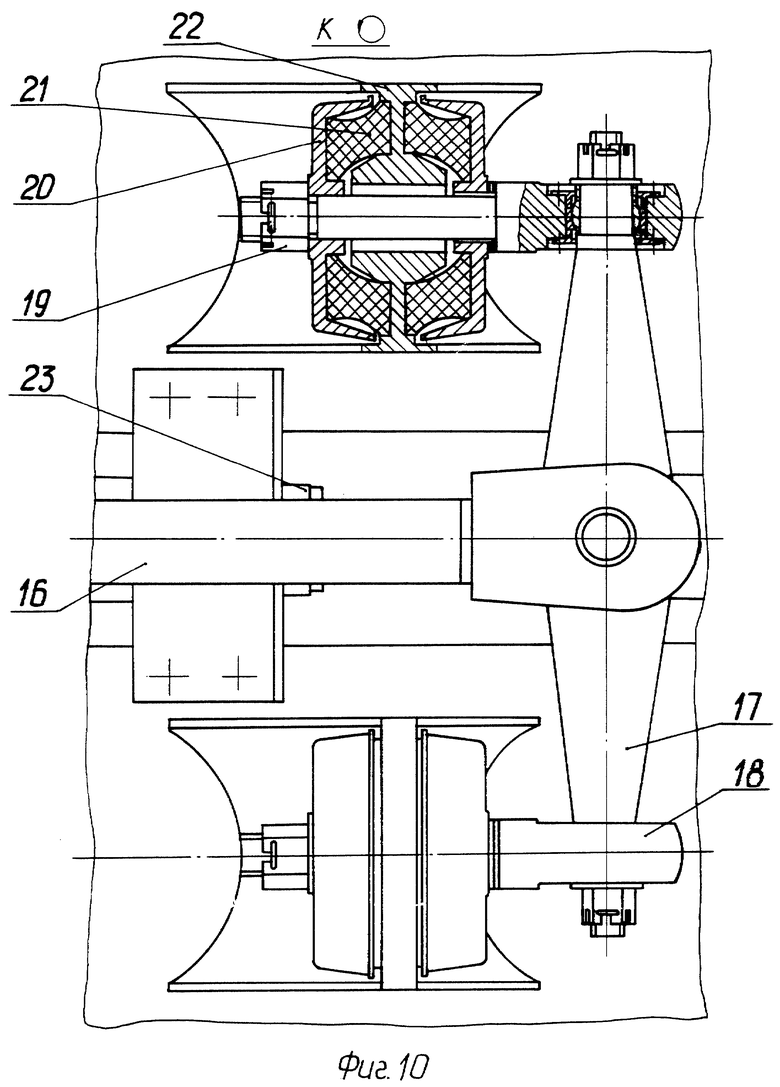

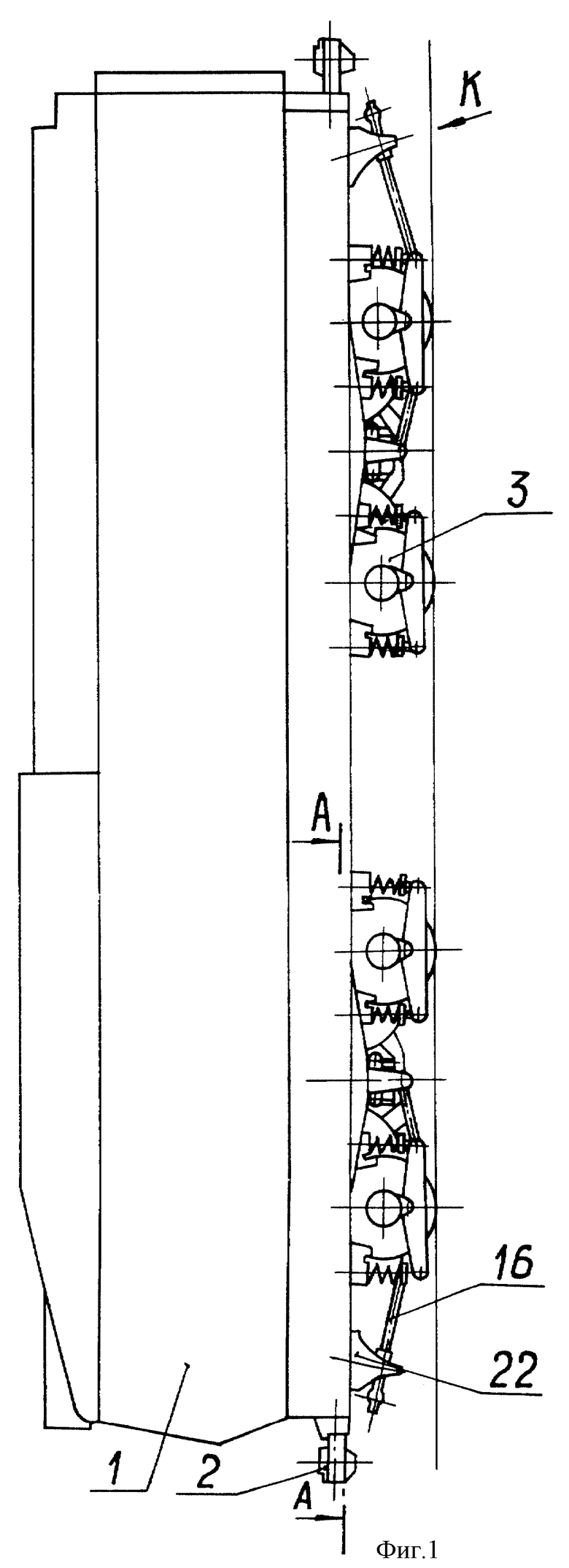

На фиг. 1 показан вид сбоку на заявленную экипажную часть; на фиг.2 - разрез по А-А; на фиг.3 - вид Б; на фиг.4 - разрез по В-В; на фиг.5 - разрез по Г-Г; на фиг.6 - разрез по Д-Д; на фиг.7 - разрез по Е-Е; на фиг.8 - разрез по Ж-Ж; на фиг.9 разрез по И-И; на фиг.10 - вид К.

Экипажная часть локомотива содержит кузов 1 с автосцепками 2, две бесшкворневые тележки 3. Вес кузова передается с помощью люлечных подвесок 4, промежуточных балок 5, комплектов двухрядных пружин 6, расположенных между люлечными подвесками, на раму тележки 7.

Промежуточные балки 5 соединены сферическими шарнирами 8 с люлечными подвесками 4, с кронштейном 9, укрепленным на средней балке рамы тележки, и с продольными тягами 10, связанными с помощью упругих элементов 11 с кронштейнами 12 на боковинах рамы тележки.

Хвостовик каждой продольной тяги 10 пропущен через отверстие в кронштейне 12, на конце хвостовика укреплена гайка 13, прижимающая с помощью шайбы 14 упругий элемент 11 к стенке кронштейна 12.

Второй конец каждой люлечной подвески 4 соединен с помощью сферического шарнира 8 с кронштейном 15, укрепленным на раме кузова 1.

Каждая тележка 3 соединена наклонной тягой 16 с равноплечим балансиром 17, концы которого шарнирно связаны с короткими тягами 18, взаимодействующими с помощью гаек 19, шайб 20, упругих элементов 21, с кронштейнами 22, укрепленными на буферном брусе рамы кузова по обе стороны поглощающего аппарата 23 автосцепки 2. С тележкой наклонная тяга 16 соединена сферическим шарниром 24.

Все элементы конструкции экипажной части могут быть изготовлены в рамках традиционных для машиностроения технологий.

При движении локомотива по неровностям пути и деформации пружин 6 промежуточные балки 5 перемещаются вместе с кузовом относительно рамы тележки только в вертикальном направлении. При этом промежуточные балки 5 поворачиваются относительно шарниров кронштейна 9, а продольные тяги 10 перемещаются относительно узлов их крепления к кронштейнам 12. Причем увеличение расстояния между кронштейнами 12 и промежуточной балкой 5 компенсируется деформацией сжатия упругих шайб 11 /фиг.6/, которые устанавливаются с предварительным сжатием.

Применение промежуточных балок Т-образной формы, соединенных с кузовом люлечными подвесками и опирающихся на раму тележки через комплекты пружин, позволяет разместить под промежуточными балками необходимое количество пружин /три комплекта под каждой балкой/ требуемых габаритов для обеспечения высокого статического прогиба второй ступени рессорного подвешивания локомотива. Тем самым достигается улучшение динамических показателей экипажа: снижение его воздействия на путь, а следовательно, уменьшение износа бандажей колесных пар и рельсов.

При вписывании в кривые и повороте тележек под кузовом происходит перекос наклонной тяги 16 /фиг.2/ в горизонтальной плоскости. Причем, чем больше длина наклонной тяги, тем меньше ее перекос и меньше боковые усилия на гребни бандажей колесных пар локомотива, а следовательно, меньше износ гребней бандажа.

Учитывая параллельное расположение наклонной тяги 16 и коротких тяг 18 с пакетом упругих элементов 21, длина наклонной тяги увеличена в сравнении с прототипом при заданной длине локомотива и его базе.

Соединение каждой наклонной тяги с центром равноплечего балансира, шарнирно связанного по концам с помощью коротких тяг и пакетов упругих элементов с кронштейнами на буферном брусе рамы кузова, расположенными по обе стороны поглощающего аппарата автосцепки, позволяет при заданной длине и базе локомотива увеличить длину наклонной тяги, а следовательно, снизить боковые усилия, действующие от колесных пар на путь в кривых. Тем самым снижается износ гребней бандажей колесных пар и боковой поверхности головок рельсов.

Кроме того, при этом исключается необходимость демонтажа коротких тяг 18, упругих элементов 21 и кронштейнов 22 на буферном брусе при демонтаже поглощающего аппарата 23 автосцепки для ремонта, что снижает трудоемкость ремонта экипажной части в эксплуатации.

При повороте тележек относительно кузова каждая промежуточная балка 5 удерживается от перемещений вдоль боковины рамы тележки только одной тягой 10, расположенной со стороны направления перемещения верхних шарниров 8 люлечных подвесок 4. Хвостовик этой тяги 10 сдвигается к промежуточной балке 5, увеличивая при этом сжатие упругих шайб 11 и растяжение тяги 10. Одновременно хвостовик тяги 10, расположенной с противоположной стороны промежуточной балки 5, перемещается в направлении от промежуточной балки, уменьшая сжатие связанной с этим хвостовиком шайбы 11 и снижая нагрузку на тягу 10.

Таким образом, конструкция по п.2 формулы изобретения обеспечивает работу тяг только на растяжение, что повышает надежность устройства, т.к. исключена возможность продольного изгиба тяги 10.

Соединение обеих промежуточных балок 5, расположенных над каждой тележкой, с одним общим кронштейном 9, укрепленным посередине средней балки рамы тележки /п.3 формулы/, исключает передачу горизонтальных поперечных сил от промежуточных балок на средний брус рамы тележки, т.к. эти силы от двух балок взаимно уравновешиваются на кронштейн 9. Тем самым повышается надежность работы конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| СИСТЕМА НАКЛОНА КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2011 |

|

RU2475391C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

| ШАРНИРНЫЙ УЗЕЛ ШТАНГОВОЙ ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖКИ С КУЗОВОМ ЛОКОМОТИВА | 2007 |

|

RU2364537C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| СИСТЕМА ОПОР КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2328396C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2432277C1 |

| Сопряжение кузова с тележками двухсекционного симметричного локомотива | 1985 |

|

SU1276545A1 |

| КУЗОВ ЛОКОМОТИВА | 2006 |

|

RU2309068C1 |

| БОКОВАЯ ОПОРА КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2039676C1 |

Изобретение относится к области локомотивостроения и может быть использовано в конструкции магистральных электровозов и тепловозов. Технический результат: улучшение динамических показателей локомотива, снижение его воздействия на путь, исключение необходимости демонтажа кронштейнов крепления наклонных тяг на буферном брусе при демонтаже поглощающего аппарата автосцепки для ремонта. Экипажная часть локомотива оборудована двумя Т-образными промежуточными балками, опирающимися на раму тележки через пружины. Каждая промежуточная балка соединена люлечными подвесками с кузовом, а также с продольными тягами с кронштейнами боковин тележки. Обе промежуточные балки, расположенные над тележкой, соединены с общим кронштейном, укрепленным на средней балке тележки. Каждая наклонная тяга соединена с центром балансира, концы которого через короткие тяги, расположенные по обе стороны поглощающего аппарата автосцепки, соединены с рамой кузова. 2 з.п. ф-лы, 10 ил.

| US 5564342, 15.10.1996 | |||

| СПОСОБ ОБЕСПЕЧЕНИЯ ЖИЗНЕСПОСОБНОСТИ ЛЮДЕЙ ПРИ ПОЖАРЕ | 1996 |

|

RU2113257C1 |

| DE 4444540 A1, 14.11.1996 | |||

| Устройство для передачи силы тяги локомотива | 1973 |

|

SU461011A1 |

Авторы

Даты

2002-11-20—Публикация

2000-08-21—Подача