Изобретение относится к подготовке шихты для ее прямого восстановления и вдуванию измельченной на малые частички железной руды и угля отходящим из плавильного реактора газом, который используют в качестве транспортирующего, без предварительного спекания и коксования.

Известна установка для восстановления газом оксидсодержащих руд в виде частиц, в частности содержащих оксид железа, включающая два последовательно расположенных реактора с псевдоожиженным слоем для восстановления газом оксидсодержащих руд в виде частиц посредством полученного из угля СО- и

Н2-содержащего восстановительного газа, трубопровод для подачи восстановительного газа к последнему (по направлению течения материала) реактору с псевдоожиженным слоем, трубопровод для вывода израсходованного восстановительного газа в виде отходящего газа из первого реактора с псевдоожиженным слоем, ответвляющийся от подающего трубопровода для восстановительного газа возвратный трубопровод для охлаждающего газа, который через скруббер снова входит в подающий трубопровод для восстановительного газа, и трубопровод для восстановительного газа, предусмотренный для ввода восстановительного газа от реактора с псевдоожиженным слоем в предвключенный ему реактор с псевдоожиженным слоем, согласно изобретению установка связана трубопроводами, по меньшей мере, с одной горелкой с трубопроводом для отходящего газа, подаваемого к ступени подогрева или к ступеням восстановления и подогрева, и/или охлаждающего газа, используемого для охлаждения восстановительного газа, и/или внешнего горючего газа, и/или твердого, и/или жидкого топлива, и/или кислорода, и/или воздуха для сжигания части восстановительного газа, отходящего газа или охлаждающего газа, внешнего горючего газа или твердого или жидкого топлива вместе с кислородом и/или воздухом, при этом в отводящем трубопроводе для отходящего газа установлен скруббер (Патент России №2276692, приор. 2001.06.27, опубл. 2006.05.20).

При использовании горелок в агрегатах кипящего слоя было установлено, что посредством высокой концентрации частиц в агрегате кипящего слоя в области пламени возникает зашлаковывание, которое дестабилизирует процесс в кипящем слое.

Наиболее близким по технической сущности и достигаемому результату (прототип) принято устройство для получения жидкого чугуна или жидких стальных полупродуктов из железорудного материала, содержащее по крайней мере один восстановительный реактор с псевдоожиженным слоем, оборудованный узлом загрузки исходного сырья, и присадок, выполненный внизу из сочлененных между собой верхней и нижней частей, и плавильно-газификационный реактор, соединенный посредством транспортирующего трубопровода с восстановительным реактором и оборудованный средствами подачи кислородсодержащего газа и твердых носителей углерода, летками для выпуска чугуна или стального полупродукта и шлака, причем перед восстановительным реактором с псевдоожиженным слоем расположен подогреватель с псевдоожиженным слоем, в который входит трубопровод восстановительного газа, состоящий из двух ветвей, одна из которых подведена к верхней, а другая - к нижней зонам восстановительного реактора, согласно изобретению ветвь, ведущая к нижней части восстановительного реактора снабжена очистительным средством, при этом в качестве транспортирующего трубопровода использован пневмотрубопровод, присоединенный к плавильно-газификационному реактору на высоте кипящего слоя или неподвижного слоя, а восстановительный реактор снабжен узлом для выноса пыли, расположенным на уровне псевдоожиженного слоя и соединенным с пневмотрубопроводом (Патент России №2104309, заявл. 1993.10.21, опубл. 1998.02.10).

Однако, когда количество высокотемпературного восстановительного газа уменьшается, скорость потока этого газа тоже уменьшается, так что псевдоожиженный слой железной руды в реакторе может временно нарушиться. Когда псевдоожиженный слой нарушен, отделившиеся от него мелкозернистые частицы железной руды постепенно скапливаются в нижней части, увеличивается давление и процесс становится неэффективным.

В основу изобретения поставлена задача усовершенствования установки для восстановления оксидсодержащих руд в виде частиц, например оксида железа, конструкция которой дает возможность переработки тонкоизмельченного угля и тонкоизмельченной железной руды в процессе восстановительной плавки, в которой отходящие газы из плавильного реактора используют в качестве транспортирующего газа для транспортировки угля и руды, а физическое тепло газа - для их сушки при одновременном исключении нарушения процесса, и за счет этого снизить топливоэнергетические затраты.

Поставленная задача решается тем, что установка для восстановления оксидсодержащих руд в виде частиц, например оксида железа, включающая плавильный реактор, оборудованный средствами подачи кислородсодержащего газа и твердых носителей углерода, трубопровод отходящего газа, узел для выноса пыли, летки для выпуска металла и шлака, пневмотрубопровод, согласно изобретению снабжена двумя пневмотрубопроводными линиями, одна из которых предназначена для транспортирования мелкодисперсной руды, а вторая - для мелкодисперсного угля, а на выходе каждой линии установлен циклон с накопительным бункером со средством подачи исходного сырья в плавильный реактор, в котором установлены плазмотроны косвенного действия, в зоне установки которых расположены каналы подачи кислорода (воздуха), а трубопровод отходящего газа через теплообменник и регулятор температуры газа связан с камерой сушки исходного сырья, установленной перед загрузочным бункером каждой пневмотрубопроводной линии, связанной с источником сжатого воздуха и каналом отработанных газов из камеры сушки, а узел для выноса пыли представляет собой взаимоперпендикулярные участки трубопровода отходящего из плавильного реактора газа, в местах соединения которых в направлении вектора перемещения газа по данному участку трубопровода и соосно ему на фланцах установлены стаканы, причем средство подачи исходного сырья в плавильный реактор установлено в нижней части накопительного бункера и выполнено, например, в виде эжектора, а регулятор температуры отходящего газа выполнен в виде замкнутой емкости, в стенке которой установлен плазмотрон и патрубок подвода охлажденного воздуха, при этом количество циклонов и накопительных бункеров со средством подачи исходного сырья соответствует числу плазмотронов, установленных в плавильном реакторе.

Использование отходящего из плавильного реактора газа, который доведен технологическим процессом до необходимой температуры, в качестве транспортирующего газа для вдувания мелкодисперсных руды и угля в плавильный реактор, а также для сушки исходного материала физическим теплом газа позволяет оптимально использовать газ-восстановитель и обойтись без дополнительных затрат энергии.

Аналогом конструкции плавильного реактора предлагаемой установки является печь Ванюкова или печь барабанного типа или заменена поворотной печью.

Трубопровод отходящего газа по линии подачи газа соединен с теплообменником, регулятором температуры газа, камерами сушки и далее с пневмотрубопроводами - линиями для транспортирования угля и руды. Вводимый в плавильный реактор кислород является в основном воздухом, подогретым в теплообменнике.

Перед загрузкой исходного сырья в бункер пневмотрубопроводной линии, железную руду и уголь сушат в камерах сушки с помощью отходящего из плавильного реактора газа.

В зависимости от пространственного расположения плавильного реактора и бункеров приема исходного сырья (уголь, руда) пневмотрубопроводной линии, а также от их пространственного удаления друг от друга, конструктивно в установке предусмотрены промежуточные загрузочные устройства, включающие циклон, накопительный бункер и средство подачи исходного сырья в плавильный реактор, в котором с помощью компрессора поддерживают давление воздуха ~3-4 атм.

Таким образом, установка включает две линии транспортирования отдельно для мелкодисперсной руды и отдельно для угля с индивидуальными для каждого плазмотрона циклоном, накопительным бункером и средством подачи исходного сырья.

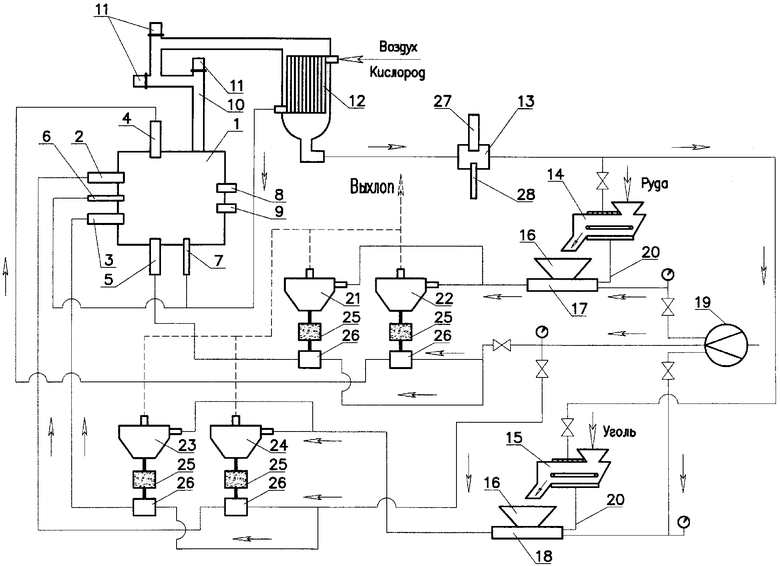

Сущность изобретения поясняется чертежом, где представлена схема установки.

Установка включает плавильный реактор 1, снабженный четырьмя плазмотронами косвенного действия 2, 3, 4, 5, каналами 6 и 7 для подачи кислородсодержащего газа и летками 8 и 9 для слива металла и шлака. Плазмотроны выполнены с сопловыми насадками (на чертеже не показано) для подачи через них исходного сырья, при этом насадки плазмотронов 2 и 3 предназначены для подачи мелкодисперсной руды, а плазмотронов 4 и 5 - для мелкодисперсного угля. В верхней части реактора расположен трубопровод 10 отходящего из реактора газа с узлом для выноса пыли, который представляет собой взаимоперпендикулярные участки трубопровода отходящего из плавильного реактора газа, в местах соединения которых в направлении вектора перемещения газа по данному участку и соосно ему на фланцах установлены стаканы 11. Стаканы 11 являются запорными органами и служат для осаждения пыли в процессе транспортирования горячего отходящего газа. Трубопровод 10 отходящего газа через теплообменник 12 и регулятор 13 температуры отходящего газа сообщается с камерами сушки 14 и 15, предназначенными соответственно для мелкодисперсной руды и мелкодисперсного угля. Камера сушки установлена перед загрузочным бункером 16 каждой пневмотрубопроводной линии 17 и 18, которая связана с источником сжатого воздуха (компрессор) 19 и каналом 20 отработанных в камерах сушки газов. Осушенный исходный материал подается в загрузочный бункер 16 и транспортируется линиями 17 и 18 в циклоны: руда в - циклоны 21, 22, а уголь - в циклоны 23, 24. Количество циклонов соответствует числу плазмотронов, установленных в плавильном реакторе. Каждый циклон в нижней части соединен через трубу выпуска с накопительным бункером 25 и далее со средством 26 подачи исходного сырья, например с помощью эжектора. Через теплообменник 12 и каналы 6 и 7 осуществляется подача кислородсодержащего газа (воздуха) в полость плавильного реактора 1. Регулятор 13 температуры отходящего из плавильного реактора газа выполнен в виде замкнутой емкости, в стенке которой установлен плазмотрон 27 и патрубок 28 подвода охлажденного воздуха. Газообразные продукты из циклонов 21, 22, 23, 24 выводят в дымовую трубу.

Компоновочная схема установки предусматривает, что камера сушки и приемный бункер каждой пневмотрубопроводной линии удалены от плавильного реактора и расположены в местах складирования исходного сырья, а циклоны с накопительными бункерами и средствами подачи сырья находятся рядом с плавильным реактором, при этом наличие отдельных циклонов с бункерами и средствами подачи на каждый плазмотрон позволяет обеспечить подгонку под различное давление как в системе транспортирования, так и в применяемых плазмотронах, в зависимости от объема печи, технологического процесса и характеристик применяемых плазмотронов.

Установка работает следующим образом.

После предварительного нагрева огнеупорной футеровки в плавильный реактор 1 через узел подачи исходного материала (на чертеже не показано) загружают железорудные окатыши. Включают плазмотроны 2, 3, 4, 5 и создают ванну расплава, имеющую слой металла и слой шлака. Плазменные струи, истекающие из плазмотронов, совместно с подачей через каналы 6 и 7 предварительно подогретого до температуры 300-500°С кислородсодержащего газа, дожигают реакционные газы СО и Н2 в свободном пространстве плавильного реактора. Создается температура в реакторе 2000-2500°С.

Далее установка работает с исходным сырьем, представляющим собой мелкодисперсный уголь и мелкодисперсную руду, в количестве, соответствующем максимально возможной производительности плавильного реактора.

Трубопровод 10 отходящего газа в промежутке между плавильным реактором 1 и теплообменником 12 выполняют с взаимоперпендикулярными участками, причем на каждом участке трубопровода в верхней его части в направлении вектора перемещения газа на фланце устанавливают стакан, каждый из которых служит запорным органом для пыли, осаждающейся в процессе потока отходящего из реактора газа. Стаканы 11 периодически чистят от пыли или заменяют на новые.

Загружают в камеру сушки 14 мелкодисперсную влажную железную руду заданного объема. К камере сушки подводят по трубопроводу 10 горячий отходящий из плавильного реактора газ и пропускают его через слой руды сверху вниз. Границы величин температуры газа на входе в камеру сушки устанавливают регулятором температуры 13, при этом при превышении температуры отходящего газа от граничных значений в регулятор 13 через патрубок 28 подают охлаждающий воздух, а при понижении температуры, величина которой ниже заданной, включают плазмотрон 27. Осушенную руду выводят из камеры сушки и подают в бункер 16 пневмотрубопроводной линии 17, где принудительно пневмотранспортируют в циклоны 21 и 22. Отработанный в камере сушки газ каналом 20 направляют в пневмотрубопроводную линию вместе с сжатым в компрессоре воздухом. В циклонах руда осаждается и через трубу выпуска перезагружается в накопительный бункер 25, а затем в средство 26 и направляется через сопловые насадки плазмотронов 2 и 3 в плавильный реактор 1.

Параллельно с загрузкой руды производят загрузку мелкодисперсного угля в камеру сушки 15. Процесс доставки угля по второй линии в циклоны 23 и 24, а также подачу в плавильный реактор через сопловые насадки плазмотронов 4 и 5 осуществляют аналогично доставке руды. Газообразные продукты из циклонов 21, 22, 23 и 24 выводят через дымовую трубу.

Предлагаемая установка повышает технологическую и экономическую эффективность процесса подготовки исходного сырья и его транспортирования в плазменный плавильный реактор, значительно снижает пылевыделение в окружающую среду и дает возможность одновременно сушить исходный материал с использованием отходящего газа из плавильного реактора.

Изобретение относится к металлургической промышленности и может быть использовано для подготовки шихты, вдувания мелкодисперсной руды и угля в плавильный реактор в процессе прямого восстановления оксидсодержащих руд. Установка имеет камеры сушки исходного сырья отходящим из плавильного реактора газом. Осушенные руду и уголь раздельно транспортируют по двум пневмотрубопроводным линиям. На выходе каждой линии установлен циклон с накопительным бункером и средством подачи исходного сырья в плазменный плавильный реактор. Трубопровод отходящего газа между теплообменником и плавильным реактором выполнен из отдельных взаимно перпендикулярных участков труб, каждый из которых на конечном участке выполнен с закрепленным на фланце стаканом. Количество циклонов с накопительным бункером и средством подачи исходного сырья соответствует количеству плазмотронов косвенного действия, установленных в плавильном реакторе. Изобретение позволит повысить технологическую и экономическую эффективность процесса подготовки исходного сырья и его доставки в плавильный реактор, значительно снизить пылевыделение в окружающую среду. 3 з.п. ф-лы, 1 ил.

1. Установка для восстановления оксидсодержащей руды в виде частиц, например содержащей оксид железа, содержащая плавильный реактор, имеющий средства подачи исходного сырья, кислородсодержащего газа и твердых носителей углерода, трубопровод отходящего газа, узел для выноса пыли, летки для выпуска металла и шлака и пневмотрубопровод, отличающаяся тем, что она снабжена двумя пневмотрубопроводными линиями, одна из которых предназначена для транспортирования мелкодисперсной руды, а вторая - для транспортирования мелкодисперсного угля, на выходе каждой из линий установлен циклон с накопительным бункером со средством подачи исходного сырья в плавильный реактор, при этом в плавильном реакторе установлены плазмотроны косвенного действия, в зоне установки которых расположены средства подачи кислородсодержащего газа в виде каналов подачи кислорода/воздуха, а трубопровод отходящего газа через теплообменник и регулятор температуры газа связан с камерой сушки исходного сырья, установленной перед загрузочным бункером каждой из пневмотрубопроводных линий, связанной с источником сжатого воздуха и каналом отработанных газов из камеры сушки, а узел для выноса пыли представляет собой взаимно перпендикулярные участки трубопровода, отходящего из плавильного реактора газа, в местах соединения которых в направлении вектора перемещения газа по данному участку трубопровода и соосно ему на фланцах установлены стаканы.

2. Установка по п.1, отличающаяся тем, что средство подачи исходного сырья в плавильный реактор установлено в нижней части накопительного бункера и выполнено, например, в виде эжектора.

3. Установка по п.1, отличающаяся тем, что регулятор температуры отходящего газа выполнен в виде замкнутой емкости, в стенке которой установлен плазмотрон и патрубок подвода охлажденного воздуха.

4. Установка по п.1 или 2, отличающаяся тем, что количество циклонов и накопительных бункеров со средством подачи исходного сырья соответствует числу плазмотронов, установленных в плавильном реакторе.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГАЗОМ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2276692C2 |

| RU 2005134721 A, 20.05.2007 | |||

| US 5201940 A, 13.04.1993 | |||

| US 3163520 A, 29.12.1964. | |||

Авторы

Даты

2009-08-20—Публикация

2008-02-04—Подача