Взаимосвязанная группа изобретений относится к металлургии, а именно к способам восстановительного обжига окисленных железных руд и селективного извлечения легирующих элементов из них, например никеля, и конструкции установки, которая используется при этом.

Известен способ обжига окисленной никелевой руды, включающий измельчение кальцийуглеродсодержащего материала, смешение его с рудой и твердым восстановителем и обжиг руды в потоке восстановительного газа, отличающийся тем, что кальцийуглеродсодержащий материал измельчают до фракций α+15-25 мм и β+30-100 мм, вводят в шихту при соотношении α/β в диапазоне 0,4-1,0, поддерживают соотношение массы mT твердого углерода восстановителя к массе mK углерода кальцийуглеродсодержащего материала mТ/mK=0,22-0,45, а расход подаваемого восстановительного газа регулируют, поддерживая отношение массы mК углерода кальцийуглеродсодержащего материала к массе mу углерода двуокиси углерода восстановительного газа mK/mУ=12-24 (Патент России №1806214, заявл. 25.06.90, опубл. Бюл. №12, 1998).

Недостатком указанного способа является громоздкость схемы, в результате чего обжиг по данному способу происходит недостаточно интенсивно и не всегда оптимальным образом и имеет технические пределы повышения скорости процесса.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ производства сплавов для легирования стали, включающий загрузку в печь шихтовых материалов, прогрев и расплавление шихты, селективное восстановление элементов из их окислов с помощью восстановителя, а также выпуск готового сплава, отличающийся тем, что восстановление каждого элемента производят в интервале температур 1450-1600°С путем селективной присадки восстановителя, имеющего большое сродство к кислороду по сравнению с восстанавливаемым элементом и меньшее сродство к кислороду по сравнению с оставшимися в шлаке легирующими элементами (Патент Украины №26550, заявл. 30.12.92, опубл. Бюл. №6, 1999).

Недостатком способа является длительность и сложность регулирования процесса в промышленных условиях, низкая производительность и эффективность использования окисных материалов.

Известна шахтная плазменная печь для восстановления металлов, содержащая футерованный, заполненный кусковым тугоплавким материалом корпус с перекрытым сводом, горн, установленные в корпусе плазмотроны с устройствами для ввода пылевидных материалов в плазменное дутье и газоотводящую трубу, отличающаяся тем, что печь дополнительно снабжена решеткой, разделяющей шахту и горн и поддерживающей кусковой материал, плазмотроны расположены в верхней части корпуса, а газоотводящая труба размещена в верхней части горна, при этом печь снабжена дополнительным плазмотроном с фурмой, установленным в горне (А.с. СССР №1740425, кл. С 21 В 13/12, заявл. 20.11.89, опубл. Бюл. №22, 1992).

Недостатком данного устройства является низкий КПД процесса вследствие низкого коэффициента использования тепла, приводящего к уменьшению производительности процесса в целом.

Наиболее близким по технической сущности и достигаемому результату (прототип) принято устройство для производства железоуглеродистого сплава, содержащее реактор для предварительного восстановления железоокисного материала и соединенный с ним реактор для получения железоуглеродистого сплава, включающий узел ввода предварительно восстановленного материала, узлы выпуска железоуглеродистого сплава и шлака, средства для вдувания кислорода в расплав и отвода газообразных продуктов реакции, отличающееся тем, что реактор выполнен закрытым с возможностью ограничения впуска в него атмосферных газов и отвода газообразных продуктов реакции и снабжен дополнительными средствами вдувания кислорода в пространство над ванной расплава, причем устройство снабжено подогревателем предварительно восстановленного карбидосодержащего материала, соединенным с реактором для получения железоуглеродистого сплава, средствами для отвода газообразных продуктов реакции и дополнительно снабжено соединенным с реактором дополнительным узлом, оборудованным средствами ввода легирующих веществ (Патент России №2060281, кл. С 21 В 13/17, заявл. 03.10.91, опубл. Бюл. №14, 1996).

Однако данный реактор не обеспечивает поэтапного восстановления легирующих элементов и дальнейшего выделения в виде чистых металлов или окисных никелевых концентратов из оксидов металла, а применение твердых восстановителей наносит значительный ущерб окружающей среде. Конструкция копильника в известном реакторе не позволяет вести селективное извлечение и отвод продуктов восстановления.

В основу первого из группы изобретений поставлена задача создания способа получения железо-никелевых сплавов и никеля из окисных материалов, в котором за счет создания поточного производства подготовки обогащенной шихты и восстановления ее углеводородсодержащими плазменными струями исключить использование твердых и жидких восстановителей и за счет этого повысить степень восстановления металла и поэтапное его извлечение, повысить производительность процесса, снизить себестоимость, уменьшить вредное воздействие на окружающую среду.

В основу второго из группы изобретений поставлена задача усовершенствования установки для получения железо-никелевых сплавов и никеля путем изменения конструкции реактора и введения дополнительных средств подготовки шихты, что позволит управлять степенью восстановления из расплава двух металлов (Fe-Ni) и за счет этого повышается производительность установки без увеличения электрических и общих энергетических затрат.

Первая поставленная задача решается тем, что в способе получения железо-никелевых сплавов и никеля, включающем загрузку шихтовых материалов в реактор, прогрев и расплавление шихты, восстановление элементов из расплавов в интервале температур 1450-1600°С с учетом сродства восстановителя к кислороду, выпуск готового продукта, согласно изобретению, предварительное восстановление окисных материалов, включающих, по крайней мере, 0,4-0,7% никеля, производят во вращающемся реакторе путем подачи восстановительной плазменной струи в слой окисных материалов и доведения их до температуры 800-900°С, предварительно восстановленный материал охлаждают, подвергают магнитному сепарированию, полученную металлизированную составляющую шихты, содержащую окислы железа и, по меньшей мере, 1-2% окислов никеля, измельчают, брикетируют, упрочняют сушкой отходящими из реакторов газами, загружают брикеты в реактор в зону предварительного восстановления, при этом задают объемное соотношение шихты к предполагаемому объему расплава никеля, продувают слой шихты отходящими из плавильной зоны газами, охлажденными до 900-1000°С, а окончательное восстановление и плавление материала проводят в плавильной зоне реактора инжектированием восстановителя в газовую плазму, генерируемую плазмотронами, доводят температуру шихты нагревом ее плазмой, по крайней мере, до величины 1450-1550°С, полученный расплав отводят в дополнительный копильник, объем которого сопоставим с величиной расчетного объема никеля, заполняют его, продувают слой никеля нейтральной плазменной струей и после выпуска металлического никеля поднимают температуру в реакторе, по крайней мере, до величины 1600°С и продувают оставшиеся окисные материалы восстановительной плазмой до полного восстановления из них железа.

Начальным условием для максимальной эффективности проведения предлагаемого технологического процесса является приготовление шихты - предварительное восстановление исходной руды, охлаждение, магнитное сепарирование, приготовление брикетов, что позволяет перевести оксидное железо в гематитовую форму (Fe2O3), поскольку только ее возможно подвергнуть непосредственному восстановлению, путем термической обработки агломератов, содержащих оксидное железо в форме магнетита (Fe3O4).

В закрытом реакторе достигается устойчивое протекание процесса. Так как у никеля сродство к кислороду меньше, чем у железа, то сначала появляется металлическая фаза, богатая никелем. Содержимое ванны металлического расплава будет состоять из двух отдельных слоев. Нижний более плотный слой включает расплавленный материал, содержащий никель, а верхний - железоокисный расплав. Состав материала в нижнем слое будет постепенно изменяться в результате увеличения времени протекания реакции. Нижний слой непрерывно перетекает в дополнительный копильник, объем которого соизмерим с величиной предполагаемого расчетного объема расплава никеля, причем никель, первоначально восстанавливаясь и как более плотный, вытесняет из дополнительного копильника расплавы остальных окислов. Расплав никеля в копильнике продувают нейтральной плазменной струей, например аргоном, и после его выпуска поднимают температуру в реакторе и продувают оставшиеся окисные материалы восстановительной плазмой до полного их восстановления. Степень восстановления никеля определяют путем экспресс-анализа проб. Отношение расходов шихты и плазмы оптимизируют эмпирически.

Таким образом, способ основан на влиянии температуры на химическое сродство никеля и железа к кислороду и поэтапного их восстановления в интервале температур 1450-1600°С, что позволяет разделить восстановленные элементы и использовать их раздельно.

Благодаря такой схеме осуществления процесса разделения расплава в реакционной зоне реактора, непосредственно перед плазмотроном, рабочий режим реакционной зоны может поддерживаться при чрезвычайно высоком и контролируемом температурном уровне.

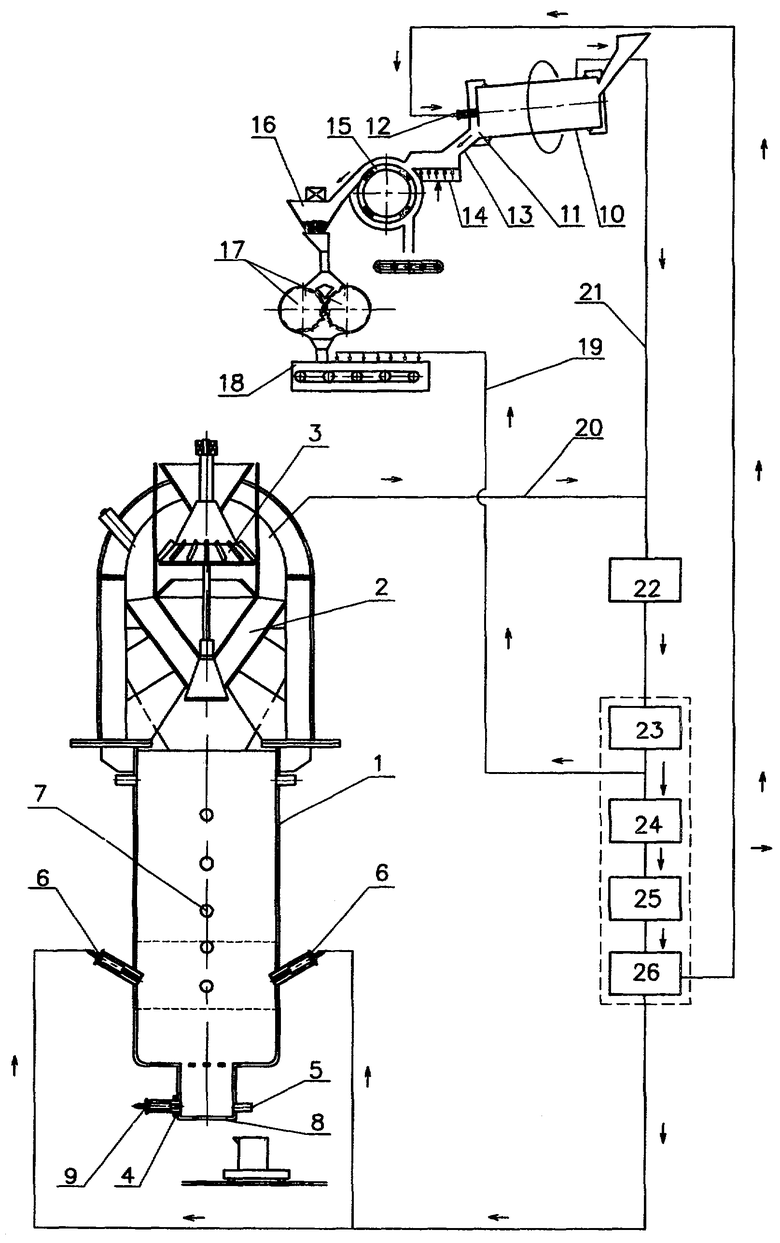

Вторая поставленная задача решается тем, что установка для получения железо-никелевых сплавов и никеля, содержащая реактор, выполненный закрытым, с возможностью ограничения впуска в него атмосферных газов и отвода газообразных продуктов реакции, включающий средство для предварительного восстановления окисного материала, узел ввода предварительно восстановленного материала, узлы выпуска сплавов и шлака, согласно изобретению реактор, в нижней боковой части, снабжен плавильными восстановительными плазмотронами, симметрично установленными относительно его центральной продольной оси, а по высоте реактора расположены термопары, в нижней торцовой части реактора установлен дополнительный копильник с отверстием для протока металла из реактора, которое выполнено соосно продольной оси ректора, а напротив узла выпуска сплава из дополнительного копильника установлен продувочно-рафинировочный плазмотрон, при этом установка дополнительно снабжена блоком очистки отходящих газов и средством подготовки шихты, содержащим дополнительный реактор с цилиндрической рабочей камерой, установленной с возможностью вращения относительно ее продольной оси и фиксированного изменения угла наклона, а в торце дополнительного реактора, со стороны разгрузочного узла, установлен восстановительный плазмотрон, причем дополнительный реактор через транспортирующий трубопровод и воздушный охладитель связан с магнитным сепаратором, предназначенным для отделения металлизированной составляющей шихты, и мельницей для ее измельчения, а также установками для брикетирования и сушки брикетов, при этом блок очистки отходящих газов включает дымосос, установленный на транспортировочных трубопроводах отходящих газов, и последовательно расположенные и соединенные между собой и гидравлически связанные с плазмотронами циклон, рукавный фильтр, теплообменник, компрессор, при этом установка для сушки брикетов соединена трубопроводом с циклоном.

Данная установка предполагает систему, оборудованную средствами предварительной переработки железной руды, включающей никель, предварительное ее восстановление в отдельном вращающемся реакторе, а восстановление материала осуществляют средствами для создания восстановительной атмосферы в вертикальном реакторе, который снабжен дополнительным копильником, предназначенным для сбора из расплава никеля - металла с большей плотностью по сравнению с оставшимися в расплаве легирующими элементами. Предлагаемая установка позволяет сэкономить затраты на замещаемое устройство для разделения фаз расплава, повысить степень завершенности физико-химических процессов в ванне расплава, повысить ее производительность.

Способ получения железо-никелевых сплавов и никеля из окисных материалов реализован в установке, представленной на чертеже. Железную руду, содержащую оксиды железа, окись хрома, двуокись кремния и, по крайней мере, 0,4-0,7% никеля, загружают во вращающийся реактор. Со стороны разгрузочной течки на загруженный слой материала воздействуют восстановительным плазменным факелом и поддерживают температуру в реакторе порядка 800-900°С. Процесс предварительного восстановления материала в печи непрерывный. Время пребывания материала в зоне воздействия восстановительных плазменных струй задают с учетом величины угла наклона реактора. Предварительно восстановленный материал охлаждают до температуры ниже точки Кюри железа, подвергают магнитному сепарированию, металлизированную составляющую шихты, содержащую окислы железа и, по меньшей мере, 1-2% окислов никеля, измельчают, брикетируют и упрочняют сушкой отходящими из обоих реакторов газами. Полученные брикеты загружают в верхнюю часть реактора, в зону предварительного восстановления, при этом задают объемное соотношение шихты к предполагаемому объему расплава никеля, продувают слой шихты отходящими из плавильной зоны газами, охлажденными до 900-1000°С. Перезагружают шихту в плавильную зону, а восстановление и плавление материала проводят в плавильной зоне реактора инжектированием восстановителя в газовую плазму, генерируемую плазмотронами, путем нижней продувки столба шихты углеводородсодержащими плазменными струями с объемным соотношением α окислителя к восстановителю α=0,1...0,5. Доводят температуру шихты до 1450-1550°С. Материал частично восстанавливается и при температуре 1455°С плавится. Так как у никеля сродство к кислороду меньше, чем у железа, то сначала появляется металлическая фаза, богатая никелем. Расплав металла собирается в нижней части реактора и перетекает в дополнительный копильник, объем которого сопоставим с величиной расчетного объема никеля. Никель, первоначально восстанавливаясь, вытесняет из дополнительного копильника расплавы остальных окислов. По мере обеднения FeO-NiO закисью никеля соотношение между концентрациями Fe и Ni в продуктах восстановления изменяется в пользу железа. Расплав никеля продувают в дополнительном копильнике нейтральной плазменной струей и после его выпуска поднимают температуру шихты в реакторе до 1600°С. Оставшиеся окисные материалы продувают восстановительной плазмой до полного восстановления из них железа. Далее процесс повторяется.

Как показано на чертеже, установка для получения железо-никелевых сплавов и никеля, содержащая реактор 1 вертикального типа, выполненный закрытым, включающий средство 2 для предварительного восстановления железоокисного материала, узел 3 ввода предварительно восстановленного материала, узлы 4 и 5 выпуска шлака и сплавов с шиберными затворами. Реактор 1 в нижней боковой части снабжен плавильными восстановительными плазмотронами 6, симметрично установленными относительно его центральной продольной оси, а по высоте реактора установлены термопары 7. В нижней торцевой части реактора установлен дополнительный копильник 8 с отверстием для перетока металла из реактора, которое выполнено соосно продольной оси реактора 1, а напротив узла 5 выпуска сплава из дополнительного копильника 8 расположен продувочно-рафинировочный плазмотрон 9, расположенный в шиберном затворе 4. Установка дополнительно снабжена средствами подготовки шихты, включающими дополнительный реактор 10 с цилиндрической рабочей камерой, установленной с возможностью вращения относительно ее продольной оси и фиксированного угла наклона относительно горизонтальной плоскости. В торце дополнительного реактора 10, со стороны разгрузочного узла 11, установлен восстановительный плазмотрон 12. Дополнительный реактор 10 через транспортирующий трубопровод 13 и воздушный охладитель 14 связан с магнитным сепаратором 15, который предназначен для отделения металлизированной составляющей шихты. После магнитного сепаратора установлена мельница 16, из которой измельченный материал поступает на установку 17 для брикетирования и узел 18 сушки брикетов, связанный трубопроводом 19 отвода газообразных продуктов из реакторов 1 и 10. На транспортировочных трубопроводах 20 и 21 отходящих из реакторов газов установлен насос 22 для обеспечения циркуляции газа, выход которого связан с блоком очистки отходящих газов, включающий последовательно расположенные и соединенные между собой и гидравлически связанные с плазмотронами 6 и 12 циклон 23, рукавный фильтр 24, теплообменник 25 и компрессор 26, при этом трубопровод на выходе из циклона 23 связан с установкой 18 для сушки брикетов.

Установка работает следующим образом.

Исходную руду, включающую, например, оксиды железа, окись хрома, двуокись кремния и, по крайне мере, 0,4-0,7% никеля, загружают в дополнительный вращающийся реактор 10, который в исходном положении установлен наклонно в сторону разгрузочного узла 11 под углом к горизонтальной плоскости. Включают восстановительный плазмотрон 12. Восстановительная плазменная струя, проходя через шихту, предварительно восстанавливает окислы металлов, обеспечивая температуру 800-900°С в реакторе. Предварительно восстановленная исходная руда поступает через транспортирующий трубопровод 13 в воздушный охладитель 14, где материал охлаждают ниже точки Кюри железа. Охлажденный материал подают на магнитный сепаратор 15, где отбирают металлизированную составляющую шихты, которую затем измельчают в мельнице 16, и готовый измельченный материал направляют на установку 17 для брикетирования. Брикеты поступают на узел 18 сушки, где их термообработку осуществляют отработанными выходными газами из реакторов 1 и 10. Брикеты загружают в реактор 1 через узел 3 ввода в зону предварительного восстановления, при этом задают объемное соотношение материала (брикетов) к предполагаемому объему расплава никеля на основе данных о химическом составе компонентов подготовленной руды (брикетов). Разогревают реактор до температуры 1300°С и подают брикеты из зоны предварительного восстановления непосредственно в зону восстановления и включают плавильные плазмотроны 6. Контролируя термопарами 7, поднимают температуру в реакторе до 1450-1550°С. Материал восстанавливается и частично плавится. Так как у никеля сродство к кислороду меньше, чем у железа, то сначала появляется металлическая фаза, богатая никелем. Расплав перетекает из нижней части реактора 1 в дополнительный копильник 8, объем которого сопоставим с величиной расчетного объема никеля. Никель, первоначально восстанавливаясь, вытесняет из дополнительного копильника расплавы остальных окислов. Расплав никеля продувают нейтральной плазменной струей, например, аргоном и выпускают. Оставшиеся окисные материалы продувают восстановительной плазмой до полного восстановления из них железа. Часть восстановительного газа, выпускаемого из реакторов, вводят в циклон 23 и пропускают через рукавный фильтр 24, в котором удаляют CO2, охлаждают в теплообменнике 25. Очищенный газ сжимают в компрессоре 26, смешивают с природным газом и подают на плавильные восстановительные плазмотроны 6 и восстановительный плазмотрон 12 дополнительного реактора 10.

Предложенный способ позволяет достигнуть более высокой степени восстановления сформированных в брикеты окислов железа, включающих никель, и их поэтапное извлечение и приблизить время реакции восстановления к времени химической реакции, практически исключая время на протекание тепломассообменных процессов. Способ обеспечивает хорошую утилизацию энергии - используемая в процессе плазма состоит предпочтительно из повторно отходящего из реакторов газа.

Предложенная установка позволяет сэкономить затраты на замещаемое устройство для разделения фаз расплава за счет создания конструкции реактора, позволяющего вести селективное извлечение и отвод продуктов восстановления, и системы средств для предварительной подготовки исходных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2285046C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДСОДЕРЖАЩИХ РУД В ВИДЕ ЧАСТИЦ, НАПРИМЕР ОКСИДА ЖЕЛЕЗА | 2008 |

|

RU2364630C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

Изобретение относится к области металлургии, а именно к способам восстановительного обжига окисленных железных руд и селективного извлечения из них легирующих элементов, например никеля, и к конструкции используемой при этом установки. Способ основан на влиянии температуры на химическое сродство никеля и железа к кислороду и включает поэтапное их восстановление в интервале температур 1450-1600°С в закрытом реакторе. Установка для получения железо-никелевых сплавов и никеля содержит реактор, включающий средство для предварительного восстановления окисного материала, снабженный плавильно-восстановительными плазмотронами, по высоте реактора расположены термопары, а в нижней торцевой его части размещен дополнительный копильник с отверстием для перетока металла из реактора. Изобретение позволяет обеспечить повышение степени восстановления металла, производительности процесса и снижение энергозатрат и вредного воздействия на окружающую среду. 2 н. ф-лы и 2 з.п. ф-лы, 1 ил.

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2150519C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2151808C1 |

| RU 2060281 C1, 20.05.1996 | |||

| US 3634064 A, 11.01.1972 | |||

| Устройство для дозирования пакетов пластин магнитопроводов | 1982 |

|

SU1032549A1 |

Авторы

Даты

2006-10-10—Публикация

2005-01-20—Подача