Взаимосвязанная группа изобретений относится к черной металлургии, к процессам прямого получения железа из руд путем их газового восстановления.

Известен способ производства железоуглеродистого сплава, включающий восстановление минерального материала с получением карбида железа, подачу его в ванну расплавленного металла, продувку кислородом с образованием окиси углерода, железоуглеродистого сплава и шлака, разделенный выпуск железоуглеродистого сплава и шлака и отвод газообразных продуктов реакции, отличающийся тем, что процесс образования железоуглеродистого сплава осуществляют в закрытом реакторе, ограничивающим впуск в него атмосферных газов и отвод газообразных продуктов реакции с непрерывной подачей предварительно восстановленного материала в ванну расплава и непрерывным удалением его части из реактора, при этом предварительно восстановленный материал, загружаемый в закрытый реактор, содержит окисел железа и, по меньшей мере, 50 мас.% карбида железа, причем содержание карбида железа превышает содержание окисла железа, по меньшей мере, в два раза, причем горячий углекислый газ, образующийся в реакторе, отводят и используют для подогрева предварительно восстановленного материала перед подачей его в закрытый реактор (Патент России №2060281, кл. С21В 13/14, заявл. 09.10.91, опубл. бюл. №14, 1996, PCT/US 91/07565, 09.10.91).

Однако применяемые топливные горелки различных модификаций не обеспечивают необходимой интенсивности теплообмена между высокотемпературным газовым потоком и материалом.

Наиболее низким по технической сущности и достигаемому результату (прототип) принят способ прямого получения железа, включающий предварительное восстановление железорудной шихты в твердом состоянии в печи предварительного восстановления, последующую загрузку в расплавовосстановительную печь и довосстановление в расплаве посредством подачи природного топлива и газообразного окислителя, обеспечивающего его сгорание над поверхностью расплава, отвод отходящих из расплавовосстановительной печи газов, их охлаждение и подачу в печь предварительного восстановления, причем отходящий из расплава восстановительной печи газ перед подачей в печь предварительного восстановления для его частичного реформирования смешивают на выходе из печи с газообразным восстановителем, имеющим высокую температуру, при этом температуру газообразной смеси поддерживают в диапазоне 1200-1550°С, а в качестве газообразного восстановителя используют метан, причем часть отходящего газа из печи предварительного восстановления очищают от окислителей, смешивают с реформированным газом и часть - подают в верхнюю часть печи предварительного восстановления, а вторую часть этого газа смешивают с природным газом и подают в нижнюю часть печи предварительного восстановления (Патент СССР №1609456, кл. С21В 13/14, заявл. 17.07.86, опубл. бюл. №43, 1990).

Однако данный способ не обеспечивает качества восстановленного металлизированного сырья по причине обязательного наличия в восстановительном газе оксидов, которые связаны с технологией сжигания газов.

Известно устройство для получения железа и/или его сплавов из железоокисных материалов, содержащее плавильную печь, оборудованную средствами для подачи углеродосодержащего топлива и кислородосодержащего газа непосредственно в жидкую фазу и в пространство над ней для дожигания образующегося в результате плавления газа, выпускное отверстие с трубопроводом отвода отходящего газа, средство для ввода железоокисного материала в подвергнутый дожиганию отходящий газ для частичного восстановления материала и охлаждения газа, установленное за ним средство для сепарации частично восстановленного материала от газа и средство для подачи частично восстановленного материала в плавильную печь, отличающееся тем, что трубопровод отходящего газа установлен вертикально и соединен со средствами загрузки железоокисного материала в нижней его части и со средством для сепарации, расположенным в верхней части канала или рядом с ним (Патент России №2077595, кл. С21В 13/14, заявл. 20.12.89, опубл. бюл. №11, 1997).

Недостатком устройства является то, что конструкция реактора не позволяет использовать плазмотроны для нижней продувки твердого столба шихты, а затем слоя жидкого расплава, поскольку известный реактор предназначен только для плавления и восстановления путем взаимодействия частично восстановленных окисных материалов с твердым восстановителем.

Наиболее близкой по технической сущности и достигаемому результату (прототип) принята установка для получения жидкого чугуна, железа прямого восстановления и стали из шихтовых материалов, образованных железной рудой, предпочтительно, в кусковатой или гранулированной форме, в случае необходимости, добавок, содержащая восстановительный реактор для железной руды, плавильный газификатор, трубопровод для восстановительного газа, образующегося в плавильном газификаторе, соединяющий восстановительный реактор с плавильным газификатором, причем трубопровод снабжен скруббером для очистки, по меньшей мере, части восстановительного газа, транспортирующий трубопровод для восстановленного продукта, образованного в восстановительном реакторе, соединяющий восстановительный реактор с плавильным газификатором, трубопровод для колошникового газа, отходящий от восстановительного реактора, снабженный скруббером, трубопроводы для носителей углерода и кислородосодержащих газов, входящих в плавильный газификатор, и слив для чугуна и шлака, предусмотренный на плавильном газификаторе, устройство для производства стали, предпочтительно, электропечь, трубопровод для отходящего из устройства для производства стали газа, содержащий устройство для обеспыливания, трубопроводы для шлама, идущие от скруббера к устройству для агломерирования шламов, отличающаяся тем, что устройство для обеспыливания соединено с устройством для агломерирования и что устройство для производства стали соединено только со сливом для чугуна плавильного газификатора, в случае необходимости, с устройством для агломерирования и/или устройством для получения железа прямого восстановления, причем установка снабжена другим восстановительным реактором для приема металлической руды, в частности другой железной руды и/или гранул, снабженным трубопроводом для восстановительного газа, трубопроводом для газа, готового к употреблению, снабженным скруббером и разгрузочным устройством для продукта восстановления, образующегося в другом восстановительном реакторе, причем трубопровод для отвода колошникового газа первого восстановительного реактора соединен трубопроводом для подвода восстановительного газа из другого восстановительного реактора (Заявка России №2000114873/02 от 26.10.1998, кл. С21В 13/14, РСТ/ЕР 98/06792 от 26.10.98, опубл. бюл. №16, 2002).

Однако такая установка имеет технические пределы повышения скорости процесса, потребляет повышенные количества восстановительного агента и предусматривает дальнейшую переработку получаемого продукта в сталь.

В основу первого из группы изобретений поставлена задача усовершенствования способа прямого получения железа, в частности стали, путем выбора оптимальной подачи восстановительного газа в модуль предварительного восстановления по высоте шихты и как следствие, изменения внутреннего температурного поля шихты в модуле, регулирование тепловой мощности и контроль расхода газа и за счет этого обеспечить переработку окисных материалов и производство из них прямым путем высококачественного железа с низким уровнем примесей, пониженными удельными энергозатратами и минимальными выбросами вредных газов.

В основу второго из группы изобретений поставлена задача усовершенствования установки для получения железа, в частности стали, в которой путем модификации конструкций модулей предварительного восстановления повышается показатель восстановления и улучшается эффективность воздействия восстанавливающего газа, расширяется поверхность соприкосновения восстанавливаемых материалов и восстановителя, увеличивается время их совместного пребывания в высокотемпературной зоне восстановления, используется восстановительный газ, образующийся в газификационной зоне плавления плавильного реактора с помощью плазмотронов, и за счет этого полностью используется теплосодержание отработанного газа, не оказывая, таким образом, влияния на окружающую среду, сокращается расход природного газа, обеспечивается равномерность степени металлизации.

Первая поставленная задача решается тем, что в способе прямого получения железа, в частности стали, который включает предварительное восстановление железорудной шихты в твердом состоянии в модулях предварительного восстановления, последующую загрузку ее в плавильный реактор, окончательное восстановление шихты в расплаве, отвод отходящих из плавильного реактора газов, смешение их с отходящими из модуля предварительного восстановления газами и подачу их на нижний уровень модуля предварительного восстановления, согласно изобретению предварительное восстановление проводят в последовательно включенных по ходу газа модулях предварительного восстановления, при этом на входе каждого модуля производят коррекцию состава восстановительного газа плазменной струей, а подачу восстановительного газа в каждый модуль проводят на трех уровнях высоты столба шихты, при этом на нижнем уровне восстановительный газ подают в торцевую поверхность столба шихты, а на двух других - газ подают распределено по периметру модуля, при этом расход восстановительного газа для верхнего уровня устанавливают в пределах 40-50% от суммарного расхода восстановительного газа, оставшийся газ расходуют на нижних уровнях равными долями, а процесс предварительного восстановления ведут поэтапно, на первом этапе подачу восстановительного газа осуществляют по всем уровням в течение 0,20-0,25 общего времени продувки с указанным расходом, на втором этапе запирают нижнюю подачу газа и продолжают продувку на оставшихся уровнях в течение 0,20-0,25 общего времени продувки, затем процесс восстановления продолжают только на верхнем уровне, до получения оптимального значения степени металлизации шихты на каждом уровне.

При подаче горячего восстановительного газа только в нижнюю часть модуля газ отдает тепло и химическую энергию на нагрев и восстановление шихты. При этом снижение температуры обеспечивается в достаточно тонком слое шихты. Весь верхний слой шихты при этом находится при низкой температуре и восстановление железа в нем практически не происходит. Введение нескольких, например двух, дополнительных каналов ввода горячего восстановительного газа по высоте столба шихты дает возможность увеличить высоту горячей зоны восстановления и тем самым улучшить эффективность процесса.

Предварительное восстановление в каждом модуле осуществляют распределенной по высоте столба шихты подачей восстановительного газа, который получают конвертированием природного газа и отходящих газов плазменной струей на СО и Н2 в плазмохимическом газогенераторе.

Восстановительный газ, исходящий из плазмохимического газогенератора, вводится в рабочее пространство модуля отдельными каналами по высоте столба шихты и фильтруется через слой материала, взаимодействуя с ним, затем выводится из модуля предварительного восстановления в верхней его части и направляется в плазмохимический газогенератор последующего модуля. Благодаря тому, что большая часть газового потока (при постоянном общем расходе) взаимодействует с шихтой в верхней части модуля, а на нижних уровнях подачу газа осуществляют равными долями, в значительной степени возрастает интенсивность обработки материала в целом. За счет того, что подачу восстановительного газа в восстановленную шихту прекращают, расходы свежего восстановительного газа в последующие вышележащие слои возрастают, вследствие этого повышается равномерность восстановления материала и улучшается его качество.

Расход восстановительного газа для верхнего уровня устанавливают в пределах 40-50% от суммарного расхода восстановительного газа, а расход остального газа устанавливают поровну на нижних уровнях. Это обеспечивает повышение температуры в столбе шихты до температуры восстановления. Повышенные расходы восстановительного газа на верхнем уровне обеспечивают возникновение зоны восстановления в верхней части модуля, а пониженные расходы газа на нижних уровнях подачи газа способствуют растягиванию зоны восстановления. Повышенные расходы газа в верхнюю часть модуля способствуют запиранию тепловой и химической энергии в нижней зоне модуля, что увеличивает степень использования восстановительного газа и способствует повышению эффективности процесса восстановления.

Процесс предварительного восстановления ведут поэтапно. На первом этапе подачу восстановительного газа осуществляют по всем уровням в течение 0,20-0,25 общего времени продувки с заданным расходом. На втором этапе запирают нижнюю подачу газа и продолжают продувку на оставшихся уровнях в течение 0,20-0,25 общего времени продувки, затем процесс восстановления продолжают только на верхнем уровне до получения оптимального значения степени металлизации шихты на каждом уровне. На первом этапе зона восстановления реализуется в основном в нижней части модуля за счет высокой температуры газа в этой зоне. При этом восстановительный газ резко охлаждается и поднимается в верхнюю зону с пониженной температурой. Поэтому суммарный процесс восстановления в верхней зоне происходит медленно. Для увеличения объема восстановленной шихты в верхней зоне отключают нижнюю подачу газа и продолжают процесс восстановления в интервале 0,20-0,25 общего времени с одновременной подачей всего восстановительного газа через два верхних уровня. На следующем этапе производят отключение и среднего уровня подачи газа, а вдув горячего восстановительного газа с общими расходами осуществляется на верхнем уровне.

Таким образом, повышается эффективность процесса за счет рационального перераспределения восстановительного газа по высоте столба шихты.

Вторая поставленная задача решается тем, что в установке для получения железа, в частности стали, включающей плавильный реактор и связанные с ним газопроводом модули предварительного восстановления, узлы очистки газа, компрессор, трубопроводы для подвода углеводородсодержащего газа и отвода полученного восстановительного газа, летку для слива металла и шлака, согласно изобретению каждый модуль предварительного восстановления связан газоходом с плазмохимическим газогенератором, при этом впускной газоход плазмохимического газогенератора связан газовой магистралью с узлом выпуска отходящего газа плавильного реактора, а впускные газоходы плазмохимических газогенераторов последующих модулей связаны с магистралями отходящих газов предыдущих модулей, причем узлы очистки газа и компрессор установлены в магистрали отходящего газа из последнего модуля и через теплообменник связаны с плазмотронами плазмохимических газогенераторов и плазмотронами, установленными в плавильном реакторе, каждый из которых подключен к средству для добавления природного газа, а во внутренней полости каждого модуля предварительного восстановления в плоскости, перпендикулярной его продольной оси, установлен колосник с возможностью его наклона во время выгрузки шихты, при этом каждый модуль предварительного восстановления по высоте снабжен футерованными каналами-газоходами для транспортирования восстановительного газа из плазмохимического газогенератора через регулирующие заслонки, причем верхние каналы сопряжены с кольцевыми газовыми коллекторами, а нижний - с полостью модуля, ограниченной его боковыми стенками и подом, а сверху - колосником.

Кроме того, плазмохимический газогенератор включает футерованную камеру, в стенках которой установлены плазмотроны косвенного действия и впускной газоход;

один из кольцевых газовых коллекторов установлен на расстоянии 0,45-0,65, а второй - на расстоянии 0,25-0,35 высоты столба загружаемой шихты;

коллекторы снабжены фурмами, причем фурмы верхнего коллектора установлены симметрично в одной плоскости, а нижнего - под углом 25-30° к плоскости пода, причем продольные оси фурм направлены в сторону вертикальной оси модуля.

Перепуск высокотемпературного восстановительного газа из плазмохимического газогенератора в модуль предварительного восстановления каналами-газоходами, расположенными по высоте модуля, снабженными регулирующими заслонками, позволяет повысить уровень температур и, следовательно, скорость восстановления.

В результате того, что имеются регулирующие заслонки, попеременно изменяется газопроводимость газоходов, фильтрующийся через слой шихты газ периодически изменяет направление, направляясь, то к центральной части слоя, то к его периферии. При этом повышается равномерность обработки шихты и улучшается качество.

Верхние каналы сопряжены с кольцевыми газовыми коллекторами. Регулирующие заслонки, установленные в каналах-газоходах, позволяют распределять подачу газа по высоте столба шихты, причем доля газа для верхнего коллектора должна составлять 40-50% от суммарного расхода газа. При подаче газа по всем каналам, вне зависимости от расхода газа в каждом из них, газовые потоки в шихте модуля предварительного восстановления, смешиваясь, образуют единый суммарный газовый поток с определенной средней температурой, которая способствует интенсивному восстановлению железорудного материала.

Установка коллекторов на расстоянии 0,45-0,65 и 0,25-0,35 высоты столба шихты позволяет провести согласование вертикальных профилей температур с целью обеспечения регулирования длины зоны восстановления шихты. Вдув всего расхода газа в зону на высоте 0,45-0,65 высоты столба шихты позволяет перевести зону восстановления в верхнюю зону модуля в конце процесса полной металлизации шихты. Вдувание общего расхода газа в оба коллектора на высоте 0,45-0,65 и 0,25-0,35 высоты столба шихты позволяет выровнять профиль распределения температуры по высоте модуля и обеспечить существование зон восстановления по высоте модуля в период процесса восстановления. Регулирование процесса восстановления осуществляется перераспределением расходов восстановительного газа между коллекторами в пределах 20-30%.

Выбор величины углов установки фурм в коллекторах обусловлен газопроницаемостью струй восстановительного газа в столб шихты. На верхнем уровне установки коллекторов газопроницаемость струй обеспечивает равномерное проникновение восстановительного газа от периферии к центру столба шихты и при этом величина угла установки фурм существенно не влияет на процесс. В нижнем уровне установки коллектора дальнобойность струи должна обеспечить проникновение восстановительного газа к оси модуля с захватом возможно большей зоны шихты. Этот эффект обеспечивается при величине угла установки фурм в модуле 20-30°.

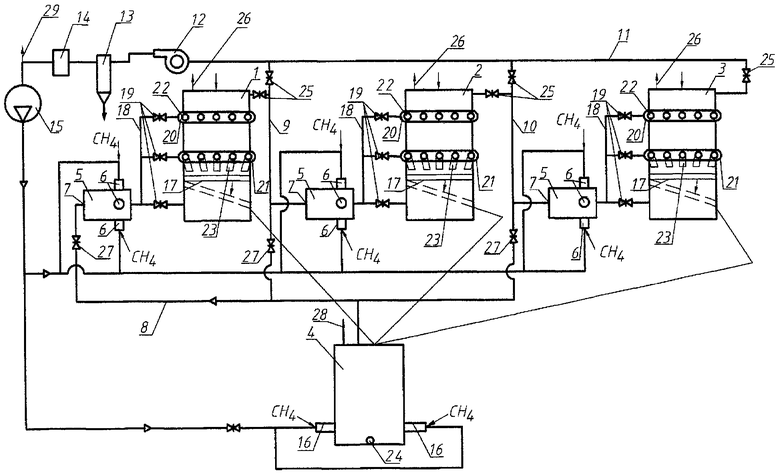

На чертеже изображена общая схема установки для получения железа, в частности стали.

Процесс включает предварительное восстановление железорудной шихты в твердом состоянии в модулях предварительного восстановления. В нижней части каждого модуля установлен плазмохимический газогенератор, который является аппаратом для конверсии природного газа, источником нагрева отходящих газов из плавильного реактора, а также генератором восстановительного газа.

Жидкий металл получают в плавильном реакторе, в который перегружают предварительно восстановленный материал из модуля предварительного восстановления. Побочным продуктом процесса получения жидкого металла является восстановительный синтез-газ, который используется в плазмохимических газогенераторах модулей предварительного восстановления.

Интенсификация восстановительной работы газа в модуле предварительного восстановления достигается при повышении температуры шихты на значительном по высоте участке. Предварительное восстановление в каждом модуле осуществляют распределенной по высоте столба шихты подачей восстановительного газа, при этом расход газа для верхнего уровня устанавливают в пределах 40-50% от суммарного расхода газа, а оставшуюся часть газа расходуют на остальных уровнях равными долями. Процесс предварительного восстановления начинают подачей восстановительного газа из плазмохимического газогенератора на всех уровнях столба шихты в течение 0,20-0,25 общего времени продувки с указанным расходом, по истечении заданного времени запирают нижнюю подачу газа и продолжают продувку на остальных уровнях в течение 0,20-0,25 общего времени продувки, а затем процесс восстановления продолжают только на верхнем уровне, до получения заданного оптимального значения металлизации шихты на каждом уровне.

Разработанная плазменная технология прямого получения металла предполагает ведение процесса с периодической загрузкой и периодическим выпуском жидких продуктов плавки, а также согласованной работой плавильного реактора и модулей предварительного восстановления.

Отходящий газ из плавильного реактора направляют непосредственно в плазмохимический газогенератор модуля предварительного восстановления, из которого отходящий газ поступает в плазмохимический газогенератор последующего модуля, а отходящий газ последнего модуля очищают, охлаждают, сжимают в компрессоре и направляют в плазмотроны плазмохимического газогенератора и плазмотроны плавильного реактора при одновременном вводе в плазмотроны природного газа для конверсии отходящего газа в восстановительный газ.

Пример. В примере конкретного выполнения рассмотрен технологический процесс, в котором производится 12000 т стали в год. Установка содержит три модуля предварительного восстановления и один плавильный реактор с объемом загрузки 3,0 м3

V=S·h=2,0·1,5=3,0 м3,

где S - площадь поперечного сечения внутренней полости реактора;

h - высота внутренней полости реактора.

Диаметр выходного сопла плазмотрона составляет 30-40 мм.

В модули предварительного восстановления загружают ˜21,0 т окатышей, в 1,75 раз больше от заданной производительности готовой стали. На выходе из модулей получаем ˜16,2 т металлизированных окатышей. Процесс предварительного восстановления в модуле продолжается 6 часов, а процесс плавления - 2 часа, поэтому принята схема установки с тремя восстановительными модулями, работающими последовательно на один плавильный реактор. В каждый модуль загружают 7 т окатышей, а на выходе из модуля получаем 5,4 т металлизированных окатышей. Добавляем 0,22 т извести и загружаем металлизированные окатыши в плавильный реактор, на выходе из которого получаем 4 т стали и 1,35 т шлака.

Количество восстановительного газа, подаваемого в модуль, определяется составом исходного сырья, степенью использования восстановителей и составом металлизированных окатышей. При химическом составе исходного сырья %: FeОБЩ - 65,7; FeO - 23,6; Fe2О3 - 67,5; SiO2 - 7,31; Al2О3 - 0,24; СаО - 0,17; MgO - 0,27 составе газа об.%: Н2 - 55; СО - 20; N2 - 25 и степени использования восстановителей H2 - 18%, СО - 42% расход восстановительного газа на килограмм исходного сырья составил 2,4 м3/кг. При плотности этого газа 0,733 кг/м3 его суммарный массовый расход составил 1,7 кг/с или 0,56 кг/с через каждый модуль предварительного восстановления. При принятой последовательной продувке восстановительным газом окатышей в модулях предварительного восстановления и с учетом конверсии отходящего газа в плазмохимических газогенераторах суммарный расход отходящего газа на выходе последнего модуля составил 0,98 кг/с, причем из этого расхода возвращается в техпроцесс 0,7 кг/с, а 0,3 кг/с газа отходит на утилизацию. Распределение температур по объему восстановления поддерживают перераспределением расхода горячего восстановительного газа из плазмохимического газогенератора и расходом природного газа в плазмотроны плазмохимического газогенератора, а также перераспределением горячего восстановительного газа по зонам подачи.

На первом модуле расход газа определяется расходом отходящего газа из плавильного реактора, который составил 0,44 кг/с. В модуле к этому газу добавляется 0,08 кг/с кислорода из окатышей и 0,1 кг/с природного газа для конверсии в плазмохимическом газогенераторе. На выходе из первого модуля расход отходящего газа составил 0,62 кг/с.

На вход второго модуля подается отходящий газ из первого модуля с расходом 0,62 кг/с, при этом во втором модуле добавляется 0,08 кг/с кислорода из восстанавливаемых окатышей и 0,1 кг/с природного газа для конверсии в плазмохимическом газогенераторе. На выходе из второго модуля расход составил 0,80 кг/с.

В третьем модуле расход отходящего из второго модуля газа составил 0,80 кг/с, при этом в третьем модуле к отходящему газу добавляется 0,08 кг/с кислорода из восстанавливаемых окатышей и 0,1 кг/с природного газа для конверсии в плазмохимическом газогенераторе. На выходе из третьего модуля получаем расход 0,98 кг/с отходящего газа. Этот газ направляют в систему очистки и охлаждения, сжимают в компрессоре и направляют в плазмотроны каждого плазмохимического газогенератора и плазмотроны плавильного реактора в количестве 0,7 кг/с, а 0,28 кг/с отходящего газа отходит на утилизацию.

Подачу газа в каждый модуль осуществляют по трем каналам, расположенным по высоте столба шихты. На верхнем уровне восстановительный газ подают через кольцевой коллектор радиально, с расходом 0,39 кг/с, что составляет 40% от суммарного расхода газа. На среднем канале подачу осуществляют через фурмы, разнесенные по периметру модуля, причем продольные оси фурм составляют угол 25-30° к плоскости пода и направлены в сторону вертикальной оси модуля. Нижний канал служит для подачи восстановительного газа под колосник. Расход газа на средний и нижний каналы распределяется равными долями от оставшейся части газа, подаваемого на верхний канал, и составляет по 0,3 кг/с. Процесс предварительного восстановления осуществляют в несколько этапов. На первом этапе подачу восстановительного газа производят на трех уровнях в течение 1,2 часа, что составляет 0,20 общего времени продувки с обозначенным расходом. На втором этапе запирают нижний канал и продолжают продувку на двух каналах в течение 1,5 часа, что составляет 0,25 общего времени продувки, затем процесс восстановления продолжают только на верхнем уровне, до получения оптимального значения степени металлизации окатышей на каждом уровне. При этом металлизированные окатыши перегружают в плавильный реактор, расплавляют и окончательно восстанавливают.

На чертеже представлена установка для получения железа, состоящая из технологически связанных модулей 1, 2 и 3 предварительного восстановления и плавильного реактора 4. Каждый модуль снабжен плазмохимическим газогенератором 5, включающим футерованную камеру, в стенках которой установлены плазмотроны 6 косвенного действия и впускной газоход 7. Впускные газоходы 7 каждого модуля связаны газовой магистралью 8 с узлом выпуска газа из плавильного реактора 4, причем впускной газоход 7 плазмохимического газогенератора 5 второго модуля связан с магистралью 9 отходящего газа первого модуля, а магистраль 10 отходящего газа второго модуля связана с впускным газоходом 7 третьего модуля. Магистраль 11 отходящего газа третьего модуля через дымосос 12, циклон 13, теплообменник 14 и компрессор 15 соединена с плазмотронами 6 плазмохимических газогенераторов 5 и плазмотронами 16, установленными в плавильном реакторе 4. Плазмотроны 6 и 16 подключены к средству для добавления природного газа.

Во внутренней полости каждого модуля предварительного восстановления в плоскости, перпендикулярной его продольной оси, установлен колосник 17 с возможностью его наклона во время выгрузки шихты. Каждый модуль предварительного восстановления по высоте снабжен футерованными каналами-газоходами 18 с регулирующими заслонками 19 для транспортирования восстановительного газа из плазмохимического газогенератора 5, причем верхние каналы сопряжены с кольцевыми газовыми коллекторами, а нижний - с полостью модуля, ограниченной его боковыми стенками и подом, а сверху - колосником 17. Верхний коллектор 20 установлен на расстоянии 0,45-0,65, а второй коллектор 21 - на расстоянии 0,25-0,35 высоты загружаемого столба шихты, причем верхний коллектор 20 снабжен фурмами 22, установленными симметрично в одной плоскости, а второй - фурмами 23, продольные оси которых составляют угол 25-30° к плоскости пода, причем продольные оси фурм направлены в сторону вертикальной оси модуля. В нижнем участке плавильного реактора 4 расположена летка 24 для слива металла и шлака. В выходных магистралях транспортирования газа модулей предварительного восстановления установлены регулирующие задвижки 25 и свечи 26 продувки, а в выходных магистралях плавильного реактора установлены задвижки 27 и свеча 28. В трубопроводе отходящего газа после теплообменника 14 установлен патрубок 29 отвода газа на утилизацию.

Установка работает следующим образом.

С помощью плазмотронов 6 плазмохимических газогенераторов 5 производят нагрев внутренних стенок модулей 1, 2, 3 предварительного восстановления. После прогрева выключают плазмотроны и поочередно загружают, например, окатышами модули предварительного восстановления. После окончания загрузки модулей устанавливают расход газа на каждом канале-газоходе 18 регулирующими заслонками 19. Запускают плазмотроны 6 плазмохимического газогенератора 5 каждого модуля. Восстановительный газ через регулирующие заслонки вводится в слой шихты, взаимодействуя с ним. Вследствие того, что с помощью регулирующих заслонок 19 расход газа по высоте модуля распределен неравномерно и большая его часть используется в верхней зоне модуля предварительного восстановления, а также с учетом заданного времени продувки на разных уровнях подачи газа, все это дает возможность осуществлять точное управление газопотоками в каждом локальном объеме и в объеме модуля в целом. По окончании процесса восстановления в первом модуле выключают плазмотроны 6 плазмохимического газогенератора 5, закрывают регулирующие задвижки 25, опускают колосник 17 и металлизированные окатыши перегружают в предварительно разогретый плазмотронами 16 плавильный реактор 4. Материалом заполняют весь внутренний объем реактора. Благодаря высоким температурам плазменных струй, истекающих из плазмотронов 16, и высокой концентрации энергии, создаются условия для быстрого нагрева материала и его плавления. Производят загрузку окатышей в первый модуль. Запускают плазмохимический газогенератор 5 и открывают регулирующие задвижки 25. Отходящий из плавильного реактора газ направляют в плазмохимический газогенератор первого модуля предварительного восстановления. Модули предварительного восстановления связаны последовательно магистралью отходящих газов, восстановительный газ поступает из одного модуля в другой через плазмохимические газогенераторы. По мере восстановления материала в последующих модулях процессы подготовки их к выгрузке, загрузке исходной шихты и запуску аналогичны описанному выше. Отходящий из последнего модуля газ через дымосос 12, циклон 13, теплообменник 14 и компрессор 15 направляют на плазмотроны 6 плазмохимических газогенераторов и на плазмотроны 16 плавильного реактора.

По окончании плавки металл и шлак сливают через летку 24 и производят загрузку плавильного реактора материалом из второго модуля предварительного восстановления. Производственный цикл повторяется.

Предложенная группа изобретений позволяет достигнуть более высокой степени восстановления железа из оксидов, увеличить скорость протекания процессов, за счет этого повысить производительность агрегатов на 20-30% и снизить расход газа-восстановителя на 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2325423C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЛИ СТАЛИ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2361927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

Железорудную шихту предварительно восстанавливают в твердом состоянии в последовательно включенных по ходу газа модулях предварительного восстановления, окончательно восстанавливают ее в плавильном реакторе, отвод отходящих из плавильного реактора газов, смешение их с отходящими из модуля предварительного восстановления газами и подача их в модуль предварительного восстановления. На входе каждого модуля производят коррекцию состава восстановительного газа плазменной струей, а подачу восстановительного газа в каждый модуль проводят на трех уровнях высоты столба шихты с его оптимальным расходом на каждом уровне столба шихты. Каждый модуль предварительного восстановления связан газоходом с плазмохимическим газогенератором, при этом впускной газоход плазмохимического газогенератора связан газовой магистралью с узлом выпуска отходящего газа плавильного реактора, а впускные газоходы плазмохимических газогенераторов последующих модулей связаны с магистралями отходящих газов предыдущих модулей. Изобретение позволит расширить поверхность взаимодействия шихты и восстановителя, увеличить время их совместного пребывания в высокотемпературной зоне восстановления, использовать теплосодержание отработанного газа, сократить расход природного газа и уменьшить эксплуатационные затраты. 2 н. и 3 з.п. ф-лы, 1 ил.

| Установка для послеуборочной обработки лука | 1986 |

|

SU1609465A1 |

| RU 2000114873 А, 10.06.2002 | |||

| Способ получения губчатого железа и устройство для его осуществления | 1981 |

|

SU1138039A3 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛИСТОГО СЫРЬЯ ДЛЯ СПИРТОВОГО БРОЖЕНИЯ | 0 |

|

SU217331A1 |

Авторы

Даты

2008-03-20—Публикация

2006-02-26—Подача