Настоящая заявка на выдачу патента относится и притязает на приоритет от 17.05.2005 согласно первоначальной заявке №60/681,786, поданной в Патентное ведомство США, полное раскрытие которой включено в описание настоящего изобретения путем ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к процессу предупреждения коррозии, в особенности полезному для предупреждения коррозии котлов хлоридами, и в частности, энергетических котлов на основе сжигания отходов.

Проблема коррозии высокотемпературных поверхностей в энергетических котлах на основе сжигания отходов, как одна из самых дорогостоящих проблем в промышленности, получает широкое освещение в литературе в последнее время. В результате такой коррозии требуется ежегодная замена подвесных пароперегревателей в некоторых блоках или применение дорогостоящих высоколегированных материалов либо для защиты металлических поверхностей, либо для замены трубного материала.

Во многих случаях эффективность затрат такой замены не была установлена, а промышленность до сих пор находится в поиске альтернативных решений. Существует необходимость разработки химических растворов для решения проблемы коррозии в котлах, и в особенности, на участках высокотемпературного дымового газа рядом с подвесными пароперегревателями энергетических котлов на основе сжигания отходов.

Масштаб проблемы не ограничивается одними лишь энергетическими котлами на основе сжигания отходов. Согласно патенту США №6478948 (Брин) до последнего времени жаровые трубы котла подвергались медленной коррозии, а их срок службы составлял от 20 до 30 лет, однако, введение в эксплуатацию горелок с низким уровнем NOx усиливало степень коррозии жаровой трубы котла и сокращало срок ее службы до 1-2-х лет. Эти данные указывают на то, что коррозия жаровых труб котла включает в себя несколько механизмов. Во-первых, согласно вышеуказанному патенту удаление защитной оксидной пленки способствует дальнейшему окислению. Во-вторых, согласно вышеуказанному патенту при отсутствии защитной оксидной пленки конденсированные хлориды, возможно присутствующие в топочной камере, воздействуют и разъедают металлическую поверхность. В данном патенте также описывается третий механизм коррозии, когда поверхность пленки подвергается воздействию влажного шлака. На этом этапе металл трубы переходит в шлаковый раствор, содержащий легкоплавкие эвтектические сплавы кальция, железа и силиката, образованные в жидком шлаке при восстановительных условиях в топочной камере. В данном патенте утверждается, что редуцированная сера в форме S, H2S, FeS или FeS2 способна вступать в реакцию с кислородом в трубных осадках, разрушая при этом защитный слой трубного металла.

В то время как проблемы коррозии в котлах широко освещены в литературе, а их причины становятся все более понятными, доступные решения этих проблем не так легко осуществимы и экономичны, как бы этого хотелось. В докладе, представленном в 2004 году на Северо-Американской Конференции по преобразованию отходов в энергию (NAWTEC), представитель компании Мейн Рекавери (Maine Recovery Company) Кен Роббинс подробно описал попытки применения экранирования замещающих металлургических методов и различных стратегий продувки сажи для уменьшения степени коррозии в энергетическом блоке на основе сжигания отходов. В докладе также обсуждалась патентованная программа контроля состава химических шлаков, которая оказалась полезной в процессе контроля состава шлаков и минимизации простоев в процессе очистки, но не оказала заметного влияния на специфичные локализованные коррозионные проблемы. В случае изолированной коррозии, особенно на поверхностях подвесных пароперегревателей, степень коррозии которых составляет от 0.020 до 0.050 дюймов в месяц, разрушение труб происходит уже через семь месяцев, в результате чего полная замена пароперегревателя должна производиться ежегодно. Труба, снятая с эксплуатации в результате разрушения, показана на рис.1, а обратившись к рисунку 2, можно увидеть, что коррозия сильна на участках, расположенных тангенциально потоку дымовых газов, а также встречается на противоположных сторонах трубы.

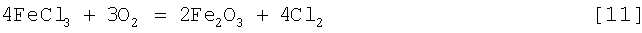

В докладе «Обзор процесса коррозии в мусоросжигателях и возможное влияние брома», представленном Институтом прикладных исследований (TNO, Нидерланды), дано механистическое объяснение коррозии в энергетических блоках на основе сжигания отходов (Ир.П.Радемакерс, Инг.В.Хесселинг и Ир.Й.ван де Ветеринг, июль, 2002). В дополнение к общему анализу первичных химических компонентов, вовлеченных в коррозийный механизм, в докладе приводится ряд уравнений, объясняющих, почему коррозия хлоридами возникает при высокой температуре и в металлургических условиях мусоросжигателя.

Общеизвестно, что коррозия при высоких уровнях СО и восстановительных газовых средах возникает в первом обжимном ручье над колосниковой решеткой печи. Огнеупорная набойка часто применяется на топочном экране первого обжимного ручья. Сильный перепад температуры и конденсирующие вещества также способствуют восстановительным условиям в этих областях.

Хлориды щелочных металлов обнаружены в осадках рядом с металлической поверхностью, а высокий уровень содержания хлорида в отходах тесно связан с вышеупомянутой проблемой коррозии.

Радемакерс, в частности, объясняет, что высокотемпературная коррозия в мусоросжигателях возникает в результате воздействия хлора в форме НСl, Сl2 или в комбинации с Na, К, Zn, Pb, Sn и другими элементами. Газообразный НСl в присутствии восстановительной среды или при ее отсутствии, а также расплавленные хлориды, содержащиеся в осадке, считаются основными факторами. Как и в патенте Брина, в данном докладе отмечено, что серные соединения могут являться коррозийными соединениями при определенных обстоятельствах и вызывать коррозию хлором.

Кроме этого Радемакерс определяет основные факторы возникновения высокотемпературной коррозии, в числе которых температура металла и разница между температурой металла и газа, состав дымового газа, образование осадков и восстановительные условия, а также соотношение SO2/НСl. Автор выделяет следующие механизмы:

коррозия, вызванная HCl/Cl2 или SO2/SO3, содержащими газ при окислительных или окислительно-восстановительных условиях, и

коррозия твердыми или расплавленными осадками хлоридов металла или сульфатов.

Радемакерс также описывает данные механизмы со ссылкой на схему Краузера (1986, 1993), показанную на рис.3 на различных уровнях, как изложено ниже.

Коррозия, вызванная газом, содержащим хлор, при температуре металла выше 450°С называется «активным окислением». Хлориды щелочных металлов, такие как NaCl, СаСl2 и КСl, могут уже присутствовать или образовываться при сгорании и последующей реакции оксидов щелочных металлов

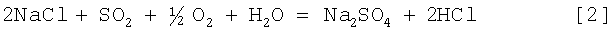

В идеальных условиях (хорошее смешивание, достаточная временная продолжительность) хлориды щелочных металлов могут образовывать сульфаты согласно нижеприведенной реакции при условии, что в смеси достаточное количество SO2 и О2

В результате происходит образование сульфатов и летучего НСl. При относительно низкой температуре трубной стены в большинстве мусоросжигателей сульфаты не являются очень опасными, а образованный НСl перемещается в систему очистки дымового газа. Однако, если газ достигает более холодных участков стен до завершения реакции, щелочные металлы могут конденсироваться на более холодном металле. В таком случае может возникнуть дальнейшее образование сульфатов на металле при высвобождении НСl, а это приведет к высокому парциальному давлению хлора и усилению коррозии.

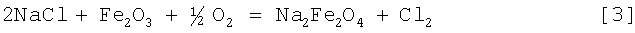

При температуре 500°С и отсутствии SO2, NaCl и оксиды железа способны образовывать Сl2

Подсчеты константы ионизации НСl, как функции температуры, указывают, что хлор присутствует в форме Сl2 в окислительных условиях и при температуре газа до 600°С, тогда как при температуре выше 600°С улучшаются условия для образования НСl в присутствии водяного пара согласно следующей реакции

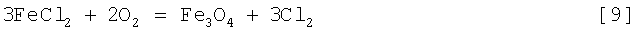

Радемакерс также утверждает, что при температуре выше 500°С Сl2 способен проникать в поры или разломы оксидного слоя. При низком парциальном давлении кислорода у границы металлооксидной пленки хлориды металла являются более устойчивой фазой. Реакции [3] и [4] могут привести к достаточно высокому парциальному давлению Сl2, так что он непосредственно вступает в реакцию со сталью и образует FеСl2

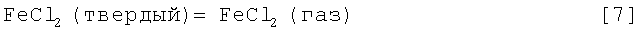

Упругость пара хлоридов металла, в основном, зависит от температуры и содержания НСl в газе. К тому же, на упругость пара в значительной мере воздействует тип оксида (и сплава). Упругость пара FeCl2 относительно высокая и при низких температурах. В результате образование FеСl2 способно уменьшить сцепление оксидной пленки или вызвать расщепление оксидного слоя.

Радемакерс также объясняет, что хлориды железа образуют коррозионный продукт и покидают его благодаря своей летучести. При повышенном парциальном давлении кислорода у поверхности раздела газ - оксид данные хлориды преобразуются в оксиды и высвобождают хлор. Новые оксиды не способны образовывать идеальный защитный слой. Часть высвобожденного хлора возвращается назад через оксиды/осадок и вступает в реакцию с металлом на металлооксидной поверхности и вновь образует хлориды металла

В данном процессе хлор служит катализатором окисления металла, что приводит к усилению коррозии.

Кинетика активного окисления, в основном, определяется испарением и диффузией FeCl2 наружу. Подобная коррозия хлоров и регенерационные циклы могут развиваться и при FеСl3, возможно также окисление двухвалентного железа, в процессе которого высвобождается хлор.

Летучесть различных соединений можно сравнить на основе температуры Т4 (температура, при которой упругость пара достигает 10-4 бар). Величины упругости пара некоторых соединений представлены в таблице 1.

С учетом вышеизложенного, Радемакерс делает вывод о том, что низколегированная сталь и сплавы на основе железа снижают сопротивляемость активному окислению, а высоколегированные материалы и сплавы на основе никеля обладают лучшей сопротивляемостью, вероятно потому, что затрудняется процесс образования хлоридов, а уже образованные хлориды имеют относительно низкую летучесть. За исключением FеСl3, температура Т4 превышает 500°С, указывая на то, что данный механизм наиболее применим к пароперегревателям, чем к испарителям.

Коррозия теплопроводящих поверхностей в котлах, в частности, в энергетических установках на основе сжигания отходов, производящих высококоррозийные дымовые газы, остается главной проблемой в современной промышленности.

Следовательно, существует необходимость разработки процесса для принятия необходимых мер при коррозии котлов, в частности, энергетических установок на основе сжигания отходов, до распространения возникнувших повреждений, требующих остановки оборудования и дорогостоящего ремонта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является предоставление метода для измерения коррозии высокотемпературных поверхностей котла, в частности, энергетического котла на основе сжигания отходов при эксплуатационной загрузке.

Другой целью данного изобретения является предоставление метода для сокращения степени коррозии высокотемпературных поверхностей котла, в частности, энергетического котла на основе сжигания отходов путем введения дешевого химического вещества, способного корректировать процесс коррозии как таковой.

Эти и другие цели осуществляются настоящим изобретением, предоставляющим метод для предупреждения коррозии котла, в частности, энергетического котла на основе сжигания отходов, который включает в себя введение химических веществ с целью сокращения или предупреждения проблем высокотемпературной коррозии металлических поверхностей. Данное изобретение также предоставляет новый датчик постоянной температуры, полезный в таком процессе.

В одном аспекте настоящее изобретение содержит измерение степени коррозии в котле посредством контрольно-измерительного прибора и использование информации о коррозии при контроле введения антикоррозийных химических веществ в котел. Воздействие химического вещества на процесс коррозии отслеживается и регулируется с целью обеспечить эффективное предупреждение коррозии. Исходное размещение контрольно-измерительного и/или его датчиков или электродов, а также исходные параметры введения антикоррозийных химических веществ, определяются при помощи вычислительной гидродинамики.

Предпочтительный процесс предупреждения коррозии согласно данному изобретению содержит размещение аппарата, содержащего датчик постоянной температуры и имеющего коррозируемую поверхность на известном участке котла; периодическую выемку датчика для визуального и/или физического наблюдения; калибровку степени коррозии на датчике на основе наблюдений датчика и сравнении данных с компонентами котла, например трубами; использование наблюдений прокалиброванного датчика при контроле введения антикоррозийных химических веществ в котел.

В случае, когда причиной коррозии является хлорид, предпочтительная химическая обработка настоящего изобретения включает в себя введение SO3 или его прекурсора в коррозионно-активную среду заданным способом, предполагающим непосредственное решение проблемы. В данном процессе источник серы применяется непосредственно к потоку дымового газа на участке, оптимальном для реакции относительно солей сульфата. В данном аспекте изобретения предусматривается добавка соединения серы, способной высвободить SO2 или SO3, предпочтительно в форме соли серной кислоты, соли гидросульфата, серы или серной кислоты, например H2SO4, в количествах, достаточных для интерференции в химию хлорида, как указано выше, и поддержания хлорида в газообразной форме.

В одном предпочтительном аспекте изобретения метод изобретения включает в себя измерения коррозируемой поверхности вышеуказанного датчика посредством ультразвукового тестирования (например, еженедельно), а затем, по истечении определенного периода времени, например 25-30 дней, проведение металлографического анализа и измерение физических характеристик толщины оставшегося металла. Предпочтительный аппарат для использования в таком процессе содержит датчик, закрепляющийся на внешней поверхности котла и опускающийся в котел до уровня, где предполагается возникновение коррозии; источник охлаждающей жидкости и средство для введения жидкости в датчик для его охлаждения; термочувствительные средства, связанные с датчиком и средства для контроля поступления жидкости в датчик. Датчик настраивается так, чтобы было возможно его введение и выемка из котла для визуального и физического наблюдения.

Один тип аппарата, используемого в процессе изобретения, содержит датчик, закрепляющийся на внешней поверхности бойлера и опускающийся в бойлер до уровня, где предполагается возникновение коррозии; источник охлаждающей жидкости и средство для введения жидкости в датчик для его охлаждения; термочувствительные средства, связанные с датчиком, и средства для контроля поступления жидкости в датчик.

Предпочтительный процесс измерения степени коррозии в данном изобретении включает установку аппарата, как описано выше, на заданном участке внутри котла при его эксплуатационной загрузке; периодическую выемку датчика для визуального и/или физического наблюдения; калибровку степени коррозии на датчике на основе наблюдений датчика и сравнении данных с компонентами бойлера, например трубами; использование наблюдений калиброванного датчика для определения степени коррозии металлических поверхностей рядом с заданным положением датчика с целью установить необходимость остановки котла для ремонта и/или чистки.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описание, изложенное ниже, и сопутствующие чертежи позволяют лучше понять сущность настоящего изобретения, а его преимущества, тем самым, становятся более очевидными

Рис.1 - фотография, на которой крупным планом показана неровная, разрушенная поверхность трубы пароперегревателя, покрытой слоями растрескивающегося коррозийного продукта.

Рис.2 - фотография, на которой показаны общие интенсивные потери металла, распространяющиеся на противоположные стороны трубы пароперегревателя.

Рис.3 - схематичный конспект различных уровней химических реакций, объясняющих коррозию жаровых труб котла.

Рис.4 - схематическое изображение одного варианта осуществления аппарата, используемого в процессе данного изобретения.

Рис.5 - схематическое изображение одной секции датчика, описанного в связи с рис.4.

Рис.6 - графическое изображение измерений ультразвукового тестирования в разное время периода воздействия.

Рис.7 - графическое изображение оставшейся толщины стены в разных позициях на датчике.

Рис.8 - графическое изображение сравнения обработанных и необработанных результатов ультразвукового тестирования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение предоставляет процессы для измерения степени коррозии и предупреждения коррозии, описанные ниже со ссылкой на примеры его осуществления. Поскольку контрольно-измерительный прибор и процессы данного изобретения особенно полезны для предупреждения коррозии хлоридами в энергетических котлах на основе сжигания отходов, они описываются именно в этом контексте, но специалистам в данной области техники будет ясно, что данное изобретение может применяться и в других средах.

Как отмечалось выше, проблема высокотемпературной коррозии хлоридами в энергетических котлах на основе сжигания отходов является одной из самых дорогостоящих в промышленности. Данное изобретение позволяет проводить оценку и контроль коррозии высокотемпературных поверхностей и предпочтительно включает в себя регулируемое введение химических веществ путем адресной инъекции в топочную камеру для сокращения степени коррозии, повышая при этом кпд сжигания. Проблему коррозии, вызванную хлоридами, иллюстрирует рисунок 1, на котором крупным планом изображена неровная, разрушенная поверхность трубы пароперегревателя, покрытая слоями растрескивающегося коррозийного продукта, и рисунок 2, на котором показаны общие интенсивные потери металла, распространяющиеся на противоположные стороны трубы пароперегревателя. Настоящее изобретение предоставляет способ измерения такого типа коррозии и процесс ее предупреждения, при котором не требуется частая замена труб пароперегревателя или использование высокотемпературной стали.

Химия коррозии пояснена выше и проиллюстрирована в схеме рисунка 3, которая показывает возможную последовательность химических реакций, объясняющих возникновение и распространение коррозии в жаровых трубах котла. В случае, когда причиной коррозии является хлорид, предпочтительная химическая обработка настоящего изобретения включает в себя введение SO3 или его прекурсора в коррозионно-активную среду способом, предполагающим непосредственное решение проблемы. В этом отношении настоящее изобретение позволяет использовать и усовершенствовать идеи Смирниотиса, изложенные в патентах США №5740745 и №5894806 и заявке №10/754072, поданной в Патентное ведомство США, содержащие ценную информацию о систематизации и контроле такой обработки. Измерение степени коррозии и ее нейтрализация путем введения SO3 или его прекурсоров адресным способом может способствовать сокращению степени коррозии и ее неблагоприятного воздействия. Настоящее изобретение предусматривает добавку соединения серы, способной высвободить SO2 или SO3, предпочтительно в форме соли серной кислоты, соли гидросульфата, серы или серной кислоты, например Н2SO4, в количествах, достаточных для интерференции в химию хлорида, как указано выше, и поддержания хлорида в газообразной форме. Альтернативным источником SO2 или

SO3 является технология сжигания серы. Таким образом, настоящее изобретение способно усовершенствовать использование известного процесса и химических веществ посредством применения ограниченного количества химического вещества в программе контроля, что обеспечивает сбережение большего количества, которое бы потребовалось при замене труб пароперегревателя, усовершенствовании материалов и остановке системы.

Обратившись к рисунку 4, где схематически представлен пример одного осуществления аппарата данного изобретения, использующего внутрипечной датчик 10, и рисунку 5, где схематически представлена одна секция датчика 10, становится ясно, что предпочитаемый аппарат содержит датчик, закрепляющийся на внешней поверхности котла и опускающийся в котел до уровня, где предполагается возникновение коррозии; источник охлаждающей жидкости и средство для введения жидкости в датчик для его охлаждения; термочувствительные средства, связанные с датчиком и средства для контроля поступления жидкости в датчик. Датчик настраивается так, чтобы было возможно его введение и выемка из котла для визуального и физического наблюдения.

На рисунке 4 показана предпочтительная форма датчика (10) для измерения степени коррозии, подключенного при помощи электричества к устройству регистрации данных (12) и операторно к источнику охлаждающего воздуха (14). Датчик (10) содержит внешнюю трубку (16) достаточной длины для помещения в котел от держателя на стене котла, не показанную на рисунке. Внешняя трубка (16) датчика (10) предпочтительно изготовлена из того же материала, что и трубы, к примеру трубы котельного пароперегревателя, подвергающиеся коррозии, но могут быть и из сплава, выбранного на основе технического проектирования в соответствии со свойствами металла трубы в эксплуатации. Внешняя трубка (16) испытуемого датчика может подвергаться периодическому ультразвуковому тестированию или измерениям с использованием новейших инструментов для учета коррозийной активности дымового газа вместо запланированных остановок работы, которые осуществляются не реже одного раза в год. Предпочтительный метод непрерывного измерения включает в себя установку данного датчика постоянной температуры в заданном положении внутри котла и периодическую его выемку, не прерывая при этом рабочий режим котла, для ультразвукового тестирования. Ультразвуковое тестирование проводится еженедельно или с интервалами, определенными в соответствии с техническим проектированием. При достижении заданного уровня коррозии на основе результатов ультразвукового тестирования внешняя трубка (16) датчика (10) вынимается из котла и отправляется в лабораторию для детального металлографического анализа и измерения физических характеристик оставшейся толщины металла.

Другой тип контрольно-измерительного прибора коррозии измеряет электрохимический шум, возникающий на поверхности труб при воздействии на них продуктов горения. Патент США №6478948 (Брин) описывает такой датчик и то, как он применяется для измерения электрохимического шума и сокращения степени коррозии путем корректировки соотношения топлива и кислорода на основе предположения, что коррозия может возникать в условиях низкого уровня NOx. Нами установлено, что такой датчик может быть полезным для предупреждения коррозии без внесения изменений в предложенные мероприятия по контролю уровня NOx. Контрольно-измерительный прибор коррозии Брина включен в настоящее описание путем ссылки. Датчик соединен с контрольно-измерительным прибором, включающим компьютер и программное обеспечение, которое определяет степень коррозии на основе измерения электрохимического шума. Полученные данные сравниваются со стандартом для определения того, является ли такая степень коррозии допустимой. Если нет, данные степень и/или место введения химического вещества могут быть изменены. Как и датчик (10) настоящего изобретения, датчик Брина способен контролировать свою температуру, которая предпочтительно должна быть постоянной.

Согласно одному предпочтительному способу действия изобретения датчик (10), показанный на рисунке 4, исследуется на предмет потерь металла, а полученные данные сравниваются с историческими величинами подвесных труб с целью калибровки. Полученные данные используются самостоятельно или совместно с визуальными наблюдениями поверхности и воздействия на металлическую поверхность для сравнения со стандартом в схеме предупреждения коррозии, при обнаруженных потерях металла на датчике (10), а результат сравнения применяется при регулировке химической обработки в процессе предупреждения коррозии. В некоторых случаях в процессе настоящего изобретения применяется несколько датчиков (10). Размещение датчиков выполняется на основе вычислительной гидродинамики, наблюдения и/или испытания и ошибки.

Датчик (10) включает в себя три термопары. Термопара (18) предназначена для измерения температуры внешней трубки (16) и предпочтительно крепится к ней. Вторая термопара (20) предназначена для непрерывного измерения температуры наконечника (21) внешней трубки (16) датчика (10) во избежание перегрева наконечника (21) и устанавливается на достаточном расстоянии, например 30,5-91,5 см от конца датчика (10). Данное изобретение также предусматривает третью термопару (22), которая проходит через стену внешней трубки (16) датчика (10) в заданном местоположении для измерения температуры сгорания газов в котле. Точное число, тип и местоположение термопар рассчитываются для каждой индивидуальной установки, а термопары как таковые могут быть заменены при возможности другими термочувствительными средствами или приборами.

Как уже отмечалось выше, в датчике (10) поддерживается постоянная температура. Это достигается путем подачи охлаждающего воздуха из регулируемого источника (14). Охлаждающий воздух поступает внутрь датчика (10) через воздухопроводный канал, например эластичный шланг (24) с соединительными муфтами, и выходит через открытый конец внешней трубки (16). Регулирующий клапан (26) принимает сигналы контроллера (12) и подает воздух тогда, когда это необходимо, для поддержания температуры датчика (10) в заданном температурном диапазоне. Термопары (18) и (20) считывают температуру в рабочем режиме, каждый в своем местоположении, и посылают соответствующие сигналы контроллеру (12) по линиям передачи (28) или при помощи беспроводных средств (не показаны). Контроллер (12) сравнивает поступившие сигналы с опорными значениями и отправляет контрольный сигнал в регулирующий клапан (26). Регулирующий клапан (26), реагирующий на контрольные сигналы, регулирует подачу охлаждающего воздуха в необходимом количестве для поддержания постоянной температуры датчика (10).

Регулирующий клапан (26), обеспечивающий контроль подачи воздуха, может быть любого типа. Предпочтительный тип данного устройства - регулятор подачи воздуха с цифровым оператором. Внешняя трубка (16) датчика (10) крепится к корпусу контактного датчика (30) предпочтительно средствами, обеспечивающими удобство при снятии для тестирования и замены, например, резьбовым сцепляющим механизмом. На корпусе (30) также имеется штуцер, обеспечивающий удобство присоединения к шлангу подачи воздуха (24), и резьбовой штуцер или другие соединительные детали, позволяющие надежно закрепить механизм на стене котла (не показаны).

Аппарат настоящего изобретения, показанный на рисунке 4, является полезным для сбора данных, далее используемых для выбора и изменения условий эксплуатации в процессе предупреждения коррозии. Датчик (10) предпочтительно эксплуатируется при заданной температуре за один период, а коррозия измеряется в различных продольных сегментах с заданными интервалами в течение испытательного периода. Для определения исходных условий, установки и/или регулировки параметров управления проводится ряд измерений при разной температуре. Для этого один датчик проходит ряд последовательных испытаний или несколько датчиков проходят ряд совмещаемых испытаний. На рисунке 6 графически изображены результаты измерений ультразвукового тестирования в разное время периода воздействия, а на рисунке 7 представлено графическое изображение оставшейся толщины стены в разных местах датчика. Рисунок 8 графически показывает сравнение обработанных и необработанных результатов ультразвукового тестирования. Подобный тип данных полезен как для настройки исходного режима работы, так и для регулировки параметров управления.

Согласно настоящему изобретению серосодержащие материалы в водном растворе предназначены для введения в участки котла, подвергающиеся коррозии, настолько близко к пламени, насколько это возможно, в той форме, которая способна максимизировать конверсию солей хлорида в соли серной кислоты. Первичная химическая реакция представлена в следующей формуле

где Х может быть подходящим анионом металла, например щелочным металлом, таким как натрий, калий и другие.

Считается, что при температуре 500°С и отсутствии SO3 NaCl и оксиды железа, присутствующие в осадке, способны образовывать Сl2, как описано выше. Признается важность сокращения количества Сl2 рядом с металлическими трубами при температуре выше 500°С и введения реагента SO3 предпочтительным способом предупреждения коррозии в соответствии с данным изобретением. Предпочтительным SO3 реагентом для применения к осадкам при их образовании является соль серной кислоты (например, ZnSO4), соль гидросульфита, например гидросульфит натрия, сера и/или серная кислота, или SO3, образованный при сгорании серы внутри котла или в режиме его эксплуатации, в любой концентрации, подходящей для использования. Возможно использование концентрированных растворов гидросульфита натрия, ZnSO4 и/или серной кислоты при смешивании реагента с достаточным количеством воды, позволяющим применение на заданном участке котла. Типично применяются концентрации от 10 до 90% по весу при молярном отношении серы к хлориду в газах сжигания от 1:3 до 3:1. Стехиометрическое соотношение, основанное на хлоре, является предпочтительным.

До и после выбора антикоррозийных химических веществ и адресного введения в топочную камеру режим введения, выбор химических реагентов и параметры ввода измеряются при помощи метода и аппарата данного изобретения с целью регулировки одного или более параметров управления для сокращения степени коррозии. Процесс обработки и химические вещества для сокращения степени коррозии в котлах на основе сжигания отходов могут быть выбраны по типу, описанному в патентах США №5740745 и №5894806 и заявке №10/754072, поданной в Патентное ведомство США, принадлежащие Смирниотису и включенные в описание настоящего изобретения путем ссылки.

Целью вышеизложенного описания является ознакомление специалистов среднего уровня в данной области техники с применением изобретения на практике. Описание не предусматривает подробное изложение очевидных модификаций и вариантов осуществления, которые ясны специалистам. Однако предполагается, что все подобные модификации и варианты включены в данное изобретение, определенное нижеследующей формулой. Если иное не требуется по контексту, формула изобретения включает заявленные компоненты и уровни в любой последовательности, действенной для осуществления поставленных задач.

Группа изобретений относится к области предупреждения коррозии, в частности, для предупреждения коррозии хлоридами в энергетических котлах на основе сжигания отходов. Способ содержит измерение степени коррозии в котле с коррозионно-активной средой и введение химических веществ, содержащих SO2 или SO3 или их прекурсоров на участки, выбранные в соответствии с результатами измерения для снижения или предотвращения высокотемпературной коррозии металлических поверхностей. По другому варианту выполнения способ содержит размещение аппарата, включающего охлаждаемый датчик с корродируемым участком, содержащим средства измерения температуры датчика и окружающей среды в установленном месте котла, периодическую выемку датчика для визуального и/или физического наблюдения, калибровку степени коррозии на датчике на основе наблюдений датчика и сравнении данных с компонентами котла, например, трубами; использование наблюдений прокалиброванного датчика для определения степени коррозии металлических поверхностей рядом с заданным расположением датчика. В качестве изобретений представлены также варианты выполнения аппаратов определения коррозии в котле и способ контроля коррозии в реальном времени и режиме эксплуатации котлов, подверженных высокотемпературной коррозии. Группа изобретений обеспечивает уменьшение степени коррозии высокотемпературных поверхностей котлов и снижение себестоимости. 5 н. и 15 з.п. ф-лы, 1 табл., 8 ил.

1. Способ предупреждения коррозии в котле, отличающийся тем, что он содержит измерение степени коррозии в котле с коррозионно-активной средой и введение химических веществ, содержащих SO2 или SO3 или их прекурсоров на участки, выбранные в соответствии с результатами измерения для снижения или предотвращения высокотемпературной коррозии металлических поверхностей.

2. Способ по п.1, отличающийся тем, что он дополнительно включает помещение датчика постоянной температуры на известный участок внутри котла; периодическую выемку датчика для визуального и/или физического наблюдения; калибровку датчика по степени коррозии на основе наблюдений датчика и сравнении данных с компонентами котла, например трубами; при этом наблюдения прокалиброванного датчика используют при контроле введения антикоррозийных химических веществ в котел.

3. Способ по п.1, отличающийся тем, что степень коррозии котла измеряют при использовании датчика и процессора обработки сигналов для наблюдения электрохимического шума в датчике, который находится в топочной камере, и сравнения полученной информации с известными величинами для осуществления сигнала, соответствующего степени коррозии.

4. Способ по п.3, отличающийся тем, что датчик является датчиком постоянной температуры.

5. Способ по п.1, отличающийся тем, что котел является котлом для сжигания отходов с целью дальнейшей выработки энергии.

6. Способ по п.1, отличающийся тем, что исходное местоположение датчиков в котле и исходные параметры введения антикоррозийных химических веществ определяют при помощи автоматических гидродинамических измерений.

7. Способ по п.1, отличающийся тем, что химическую композицию, состоящую из

SO2 или SO3 или их прекурсоров вводят в коррозионно-активную среду способом, при котором газообразный хлор сохраняет форму газа, а сульфаты металла преобразуются в твердую форму.

8. Способ по п.7, отличающийся тем, что химическая композиция состоит из SO2 или SO3 или их прекурсоров и дополнительно соли серной кислоты, соли гидросульфита, серы или серной кислоты в количествах, достаточных для сокращения степени коррозии.

9. Способ по п.2, отличающийся тем, что корродируемую поверхность вышеназванного датчика периодически подвергают ультразвуковому тестированию, металлографическому анализу и измерениям физических параметров оставшейся толщины металла.

10. Способ по п.1, отличающийся тем, что степень коррозии измеряют при помощи датчика, который может быть закреплен на внешней поверхности котла и опускаемого в котел до необходимого уровня, где предполагается возникновение коррозии; источника охлаждающей жидкости и средства введения жидкости в датчик для его охлаждения; термочувствительных средств, связанных с датчиком и средствами контроля поступления жидкости в датчик, причем используемый датчик устанавливают так, чтобы было возможно его введение и выемка из бойлера для визуального и физического наблюдения.

11. Способ измерения степени коррозии в реальном времени и в режиме эксплуатации котлов, подверженных высокотемпературной коррозии, отличающийся тем, что он содержит

размещение аппарата, включающего охлаждаемый датчик с корродируемым участком, содержащим средства измерения температуры датчика и окружающей среды в установленном месте котла;

периодическую выемку датчика для визуального и/или физического наблюдения; калибровку степени коррозии на датчике на основе наблюдений датчика и сравнении данных с компонентами котла, например трубами;

использование наблюдений прокалиброванного датчика для определения степени коррозии металлических поверхностей рядом с заданным расположением датчика.

12. Способ по п.11, отличающийся тем, что котел является котлом на основе сжигания отходов.

13. Способ по п.11, отличающийся тем, что наблюдения коррозии при помощи датчика используют для определения параметров или регулировки введения химических веществ с целью сокращения или предотвращения проблемы высокотемпературной коррозии металлических поверхностей.

14. Способ по п.11, отличающийся тем, что химическая композиция содержит SO2 или SO3, или их прекурсоры.

15. Способ по п.14, отличающийся тем, что химическая композиция состоит из SO2 или SO3 или их прекурсоров и дополнительно соли серной кислоты, соли гидросульфита, серы или серной кислоты в количествах, достаточных для сокращения степени коррозии.

16. Аппарат определения коррозии в котле, представляющий собой металлический образец постоянной температуры, который может устанавливаться в режим эксплуатации в энергетический котел на основе сжигания отходов с целью дальнейшей выработки энергии, а также часто выниматься в режиме он-лайн для ультразвукового тестирования, например, еженедельно; и затем по истечении более долгого периода использования, например 25-30 дней, может быть отправлен в лабораторию для детального металлографического анализа и измерения физических характеристик оставшейся толщины металла.

17. Способ контроля коррозии в реальном времени и режиме эксплуатации котлов, подверженных высокотемпературной коррозии, отличающийся тем, что он включает определение исходного местоположения по меньшей мере одного из датчиков в соответствии с п.2 формулы и исходных параметров введения антикоррозийных химических веществ, основанных на автоматических гидродинамических измерениях; периодическую выемку датчика для визуального и/или физического наблюдения; калибровку степени коррозии на датчике на основе наблюдений датчика и сравнении данных с компонентами котла, например трубами; использование наблюдений прокалиброванного датчика для контроля введения антикоррозийных химических веществ в котел.

18. Способ по п.17, отличающийся тем, что химическая композиция содержит SO2 или SO3, или их прекурсоры.

19. Способ по п.18, отличающийся тем, что химическая композиция, содержащая SO2 или SO3, или их прекурсоры, содержит соль серной кислоты, соль гидросульфита, серу или серную кислоту в количествах, достаточных для сокращения степени коррозии.

20. Аппарат определения коррозии в котле, отличающийся тем, что он содержит датчик, который может быть закреплен на внешней поверхности котла и опущен в котел до необходимого уровня, где предполагается возникновение коррозии; источник охлаждающей жидкости и средства введения жидкости в датчик для его охлаждения; термочувствительные средства, связанные с датчиком и средства контроля поступления жидкости в датчик.

| US 6478948 В2, 12.11.2002 | |||

| DE 19849022 A1, 27.04.2000 | |||

| US 6677765 В2, 13.01.2004 | |||

| Датчик коррозии | 1981 |

|

SU962794A1 |

Авторы

Даты

2009-08-20—Публикация

2006-05-16—Подача