Настоящее изобретение относится к способу межслойного охлаждения технологического газа между слоями катализатора или каталитическими слоями в установке мокрого катализа для производства серной кислоты (WSA), в которой серную кислоту производят из кислых исходных газов, содержащих серные компоненты, такие как SO2, H2S, CS2 и COS, или исходных жидкостей, таких как расплавленная сера или отработанная серная кислота, получаемых в технологиях алкилирования или так называемом производстве бензола, толуола и ксилолов (ВТХ).

Серная кислота (H2SO4) представляет собой важный химический продукт, производство которого превышает 200 миллионов тонн в год. Серную кислоту используют, главным образом, для производства удобрений, но ее также используют для производства вискозных волокон и пигментов, в аккумуляторах, в металлургической промышленности и в нефтеперерабатывающей промышленности.

В установке для производства серной кислоты серосодержащие исходные компоненты, как правило, превращают в SO2 в установке термического сжигания. Газообразный SO2 затем дополнительно окисляют до SO3 согласно приведенной ниже реакции с применением катализатора, проявляющего активность в окислении SO2:

Поскольку эта реакция представляет собой равновесную реакцию, и при окислении SO2 высвобождается энергия, повышенные температуры будут ограничивать превращение SO2 в SO3. По этой причине промышленный конвертер SO2 обычно имеет конфигурацию, состоящую из ряда адиабатических каталитических слоев с межслойным охлаждением для увеличения полной степени превращения.

Ниже по потоку относительно стадии (стадий) превращения SO2 образующийся SO3 реагирует с Н2О с образованием H2SO4, а затем H2SO4 отделяют от газовой фазы на стадии конденсации с получением концентрированной технической H2SO4 и очищенного технологического газа, который выпускают непосредственно в дымовую трубу или направляют на дополнительную очистку перед выпуском в атмосферу.

Помимо очевидного производства серной кислоты и обеспечения минимально возможного уровня выбросов в атмосферу, установки для производства серной кислоты должны выполнять постоянно возрастающее требование увеличения термической эффективности эксплуатации. Высокая степень утилизации энергии снижает потребность в каком-либо (дорогостоящем) вспомогательном топливе/тепле или увеличивает производство высокоценной энергии, например, в форме пара высокого давления.

В условиях значительного спроса на увеличение производства серной кислоты (уменьшение выбросов) и высокого уровня утилизации тепла может весьма существенно повышаться сложность установки в целом, и это является особенно актуальным в случае установок для производства серной кислоты, в которых является низкой высвобождаемая энергия в процессе химического превращения в установках для сжигания и/или конвертерах. Сложность установка может уменьшать гибкость и эксплуатационную пригодность установки.

Обычная конфигурация теплообменной системы для установки WSA содержит пароперегреватели для межслойного охлаждения. Насыщенный пар производят утилизационный котел и холодильник технологического газа. Однако в некоторых конфигурациях, в частности, в установках для производства вискозы и установках для регенерации отработанной кислоты (SAR) пар, производимый в утилизационном котле, является недостаточным для одного или более межслойных холодильников, и, таким образом, оказывается необходимым охлаждение пара (устранение перегрева пара посредством кипячения воды или подогревания исходной воды для котла). В результате получается сложная и дорогостоящая теплообменная схема.

В установке WSA в подвергнутом превращению технологическом газе присутствуют вода и пар SO3, и, таким образом, жидкая серная кислота будет конденсироваться, если температура ниже температуры конденсации серной кислоты. С другой стороны, температура технологического газа на впуске стадии конденсации серной кислоты, как правило, ограничена максимальным уровнем, составляющим 290°С, вследствие применения фторированных полимеров для впуска конденсатора WSA. Обычно установка WSA может быть предназначена для температуры конденсации серной кислоты вплоть до 260-263°С на впуске конденсатора WSA. Таким образом, чтобы обеспечить достаточный перепад температуры в холодильнике технологического газа, который представляет собой заключительную стадию охлаждения перед конденсатором WSA, и в то же время иметь достаточный запас прочности до температуры конденсации серной кислоты, температуру насыщенного пара в паровой системе, как правило, выбирают на 12-15°С выше, чем температура конденсации серной кислоты, составляющая 275°С, что дает перепад температуры, составляющий 15°С, на холодном конце холодильника технологического газа. Температура насыщенного пара 275°С эквивалентна манометрическому давлению пара 58,5 бар.

Что касается предшествующего уровня техники, в документе US 2015/0352510 А1 раскрыт адиабатический конвертер с множеством каталитических слоев и межслойным охлаждением. Этот конвертер содержит напорный резервуар, множество расположенных друг над другом каталитических слоев, причем конфигурация каждого из них содержит цилиндрический кольцевой контейнер и аксиальный центральный канал, и устройство для межслойного охлаждения газового потока между по меньшей мере двумя из вышеупомянутых каталитических слоев. Устройство для межслойного охлаждения содержит теплообменник, содержащий теплообменные тела, которые проходят в аксиальном направлении через центральные каналы по меньшей мере двух последовательных каталитических слоев, и систему стенок, которые также расположены в вышеупомянутых центральных каналах и окружают вышеупомянутые теплообменные тела, определяя границу межтрубного пространства теплообменника. Система стенок имеет такую конструкцию, что межтрубное пространство теплообменника содержит по меньшей мере первое пространство и второе пространство, и, таким образом, устройство для межслойного охлаждения не имеет ничего общего с водотрубным котлом.

В документе ЕР 2610001 А1 также раскрыт адиабатический конвертер с множеством каталитических слоев и межслойным охлаждением, а также соответствующий способ. Этот конвертер содержит корпус, который содержит по меньшей мере впуск для потока свежих реагентов и выпуск для поток продуктов, ряд каталитических слоев, расположенных последовательно, и ряд межслойных теплообменников, питаемых хладагентом и предназначенных для охлаждения технологического потока, протекающего из одного слоя в другой. Связанный с конвертером способ включает множество стадий адиабатических реакций с участием соответствующих каталитических слоев, расположенных последовательно, таким образом, что технологический поток, выходящий из первого слоя или промежуточного каталитического слоя, вводят в следующий каталитический слой, и технологический поток, выходящий из заключительного каталитического слоя образует поток продуктов. Стадии межслойного охлаждения обеспечивают, что технологический поток охлаждается посредством косвенного теплообмена с хладагентом. Способ отличается тем, что по меньшей мере один технологический поток, выходящий из исходного первого каталитического слоя для пропускания во второй и расположенный ниже по потоку каталитический слой, смешивают с закалочным потоком реагентов, что обеспечивает точное регулирование температуры технологического потока перед поступлением во второй слой, причем вышеупомянутый закалочный поток имеет меньшую температуру, чем температура технологического потока. Здесь отсутствует указание на то, что межслойное охлаждение может быть получено с применением водотрубного котла.

Документ US 2015/0147266 А1, принадлежащий заявителю, относится к технологической установке для окисления SO2 до SO3, в которой окисленный технологический газ охлаждают в межслойном холодильнике и затем подвергают дополнительному охлаждению посредством теплообмена в котле, который предпочтительно представляет собой водотрубный котел. Однако указанный котел используют не для межслойного охлаждения внутри конвертера, но для дополнительного охлаждения после конвертера, а также не указан тип используемого межслойного холодильника.

Наконец, во всех документах US 3,350,169 A, US 3,653,828 A, US 3,432,264 A, US 3,147,074 A, NZ 203892 A, US 3,536,446 А и ЕР 2561921 А1, из которых последний принадлежит заявителю, описаны способы каталитического превращения технологических газов, содержащих SO2, в SO3 в качестве части способа производства серной кислоты. Превращение SO2 в SO3 осуществляют посредством пропускания технологического газа над рядом каталитических слоев. Технологический газ охлаждают между слоями посредством его пропускания через котлы, которые нагревают воду, чтобы производить пар. Производство SO2 осуществляют посредством сжигания разнообразных источников серы, таких как отработанная серная кислота, сероводород, расплавленная сера или другие сульфиды. За исключением ЕР 2561921 А1, во всех указанных документах описаны установки, питаемые сухим газом, таким образом, что потоки могут быть смешаны в желательной степени без необходимости учета температуры конденсации серной кислоты, а также без необходимости обеспечения выбора давления и температуры питающее воды в котлах. Что касается документа ЕР 2561921 А1, установлен подогреватель питающей котел воды, причем вышеупомянутый подогреватель сконструирован как обычный теплообменник, точно такой же, как существующие пароперегреватели, за исключением того, что нагревается только вода.

В настоящем изобретении предложена технологическая схема, в которой объединены высокий уровень производства серной кислоты, высокая степень утилизации тепла и низкая сложность, что обеспечивает оптимальную эксплуатацию установки без потери эксплуатационной пригодности и гибкости. В то же время капитальные затраты на эту новую схему ниже, чем на схему используемой в настоящее время установки. Более конкретно, идея настоящего изобретения представляет собой применение водотрубных котлов для межслойного охлаждения в качестве альтернативы перегревателям. Это приведет к значительному упрощению всей технологической схемы и существенному сокращению расходов вследствие уменьшения полной площади теплообмена.

Причины уменьшения площади теплообменника представляют собой повышение перепада температуры в котле по сравнению с перегревателем и повышение коэффициента теплопереноса кипящей воды по сравнению с паром.

Таким образом, настоящее изобретение относится к способу охлаждения технологического газа между слоями катализатора или каталитическими слоями в установке мокрого катализа для производства серной кислоты, в которой серную кислоту производят из исходных газов, содержащих серные компоненты, такие как SO2, H2S, CS2 и COS, или исходных жидкостей, таких как расплавленная сера или отработанная серная кислота, где один или более котлов используют вместо традиционных пароперегревателей для охлаждения технологического газа между каталитическими слоями в конвертере SO2 установки.

Межслойные котлы, используемый согласно настоящему изобретению, предпочтительно представляют собой водотрубные котлы, в частности, горизонтальные или приблизительно горизонтальные водотрубные котлы. Могут быть также использованы огнетрубные котлы и вертикальные водотрубные котлы, но горизонтальный водотрубный котел представляет собой наиболее экономичный вариант осуществления.

Трубы в водотрубных котлах могут быть гладкими или оребренными, или представлять собой комбинацию оребренных и гладких труб в трубном пучке.

Технологический газ предпочтительно получают в результате сжигания по меньшей мере одного исходного потока отработанной серной кислоты.

Предпочтительно по меньшей мере один из исходных потоков в установку представляет собой содержащий CS2 и H2S газ из установки для производства вискозного волокна.

Чтобы иметь возможность регулирования температуры впуска в расположенный ниже по потоку каталитический слой, в корпусе требуется боковой обвод. В соответствии с одной формой выполнения изобретения обвод является внутренним или наружным. Кроме того, существуют определенные ограничения в отношении послойного впуска в расположенный ниже по потоку каталитический слой для сохранения скорости превращения. Это означает, что требуется устройство для смешивания обводного газа с охлажденным газом.

Таким образом, настоящее изобретение относится к способу осуществления межслойного охлаждения. Как правило, межслойное охлаждение осуществляют в теплообменнике, где в качестве теплоносителя применяют расплавленную соль, технологический газ (подвергнутый или не подвергнутый превращению), воздух или пар (насыщенный или перегретый), или для резкого охлаждения применяют более холодный воздух или технологический газ. В большинстве установок межслойное охлаждение технологического газа осуществляют, применяя пар высокого давления и охлаждая технологический газ перегретым паром. В этом случае температуру технологического газа регулируют посредством регулирования потока пара в межслойный холодильник, т.е. обычно присутствует обвод пара вокруг межслойного холодильника.

Межслойный холодильник может быть помещен внутри корпуса конвертера SO2, а также снаружи корпуса конвертера. Для установок WSA обычная практика представляет собой применение межслойных холодильников, расположенных внутри корпуса конвертера SO2, таким образом, что исключены холодные области теплообменника, в результате чего снижается риск конденсации серной кислоты и коррозии.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые фигуры, где:

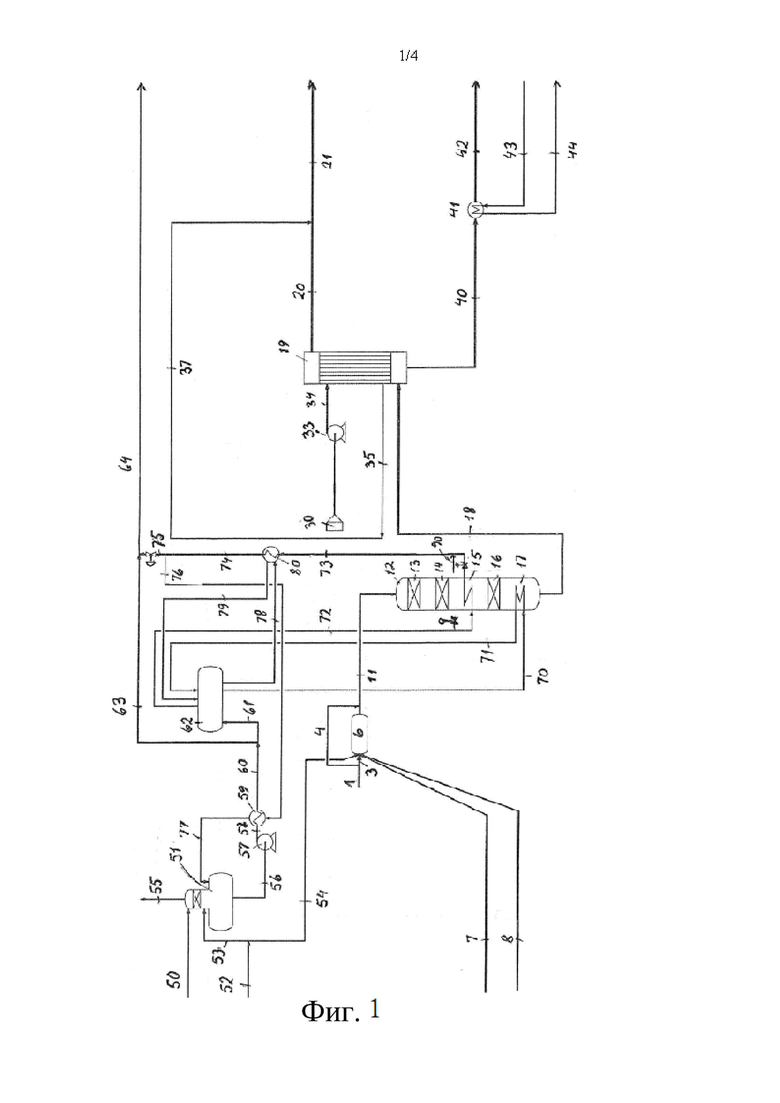

на фиг. 1 представлена типичная установка мокрого катализа для производства серной кислоты (WSA), предназначенная для обработки содержащего CS2 и H2S обедненного газа из установки для производства вискозного волокна,

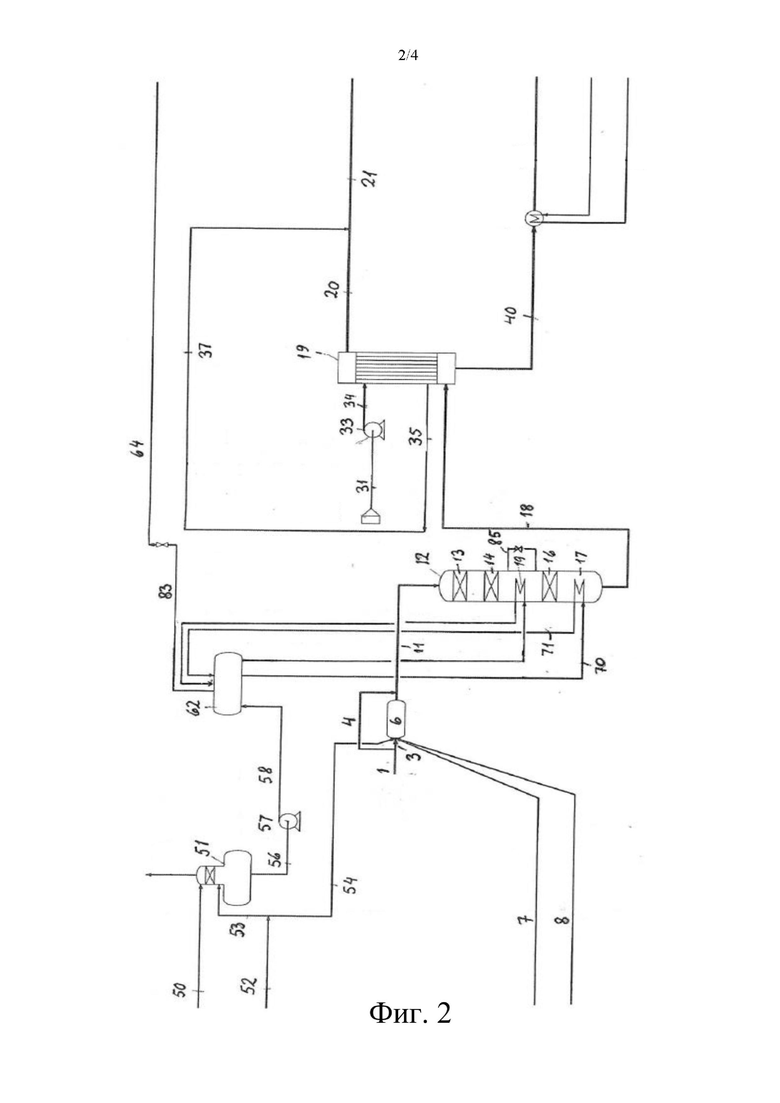

на фиг. 2 представлена установка WSA, предназначенная для обработки содержащего CS2 и H2S обедненного газа из установки для производства вискозного волокна с применением способа согласно настоящему изобретению,

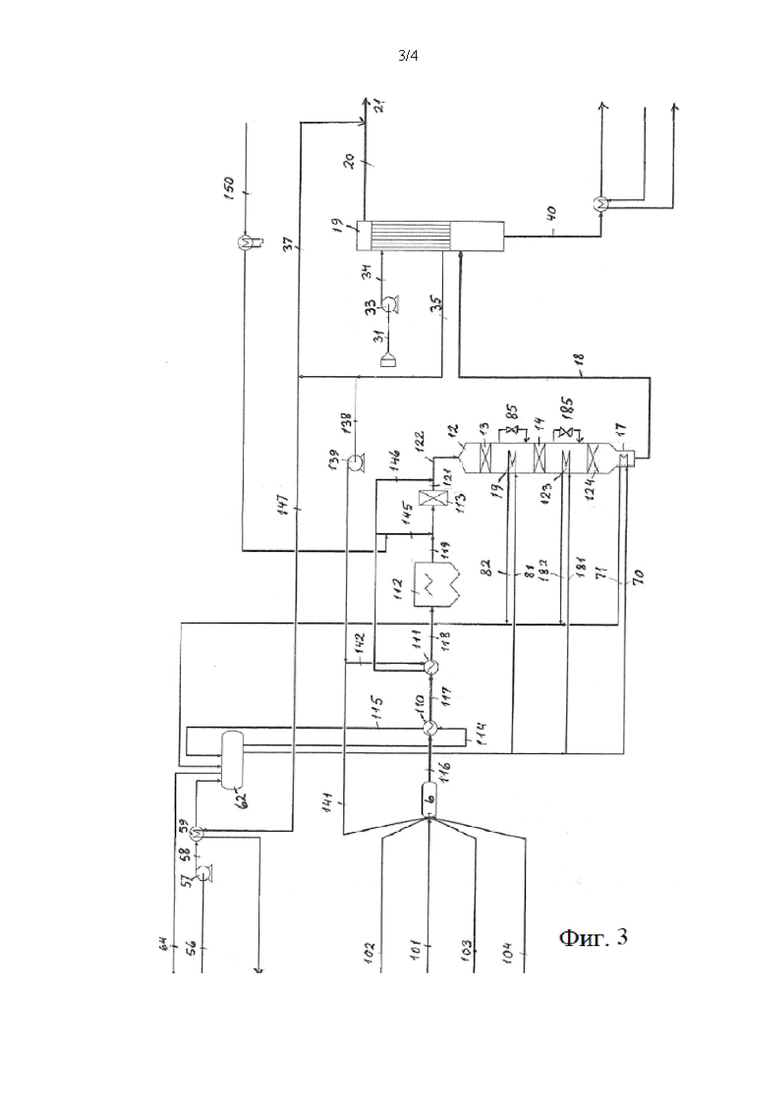

на фиг. 3 проиллюстрировано применение настоящего изобретения, где установка WSA предназначена для регенерации отработанной серной кислоты, и

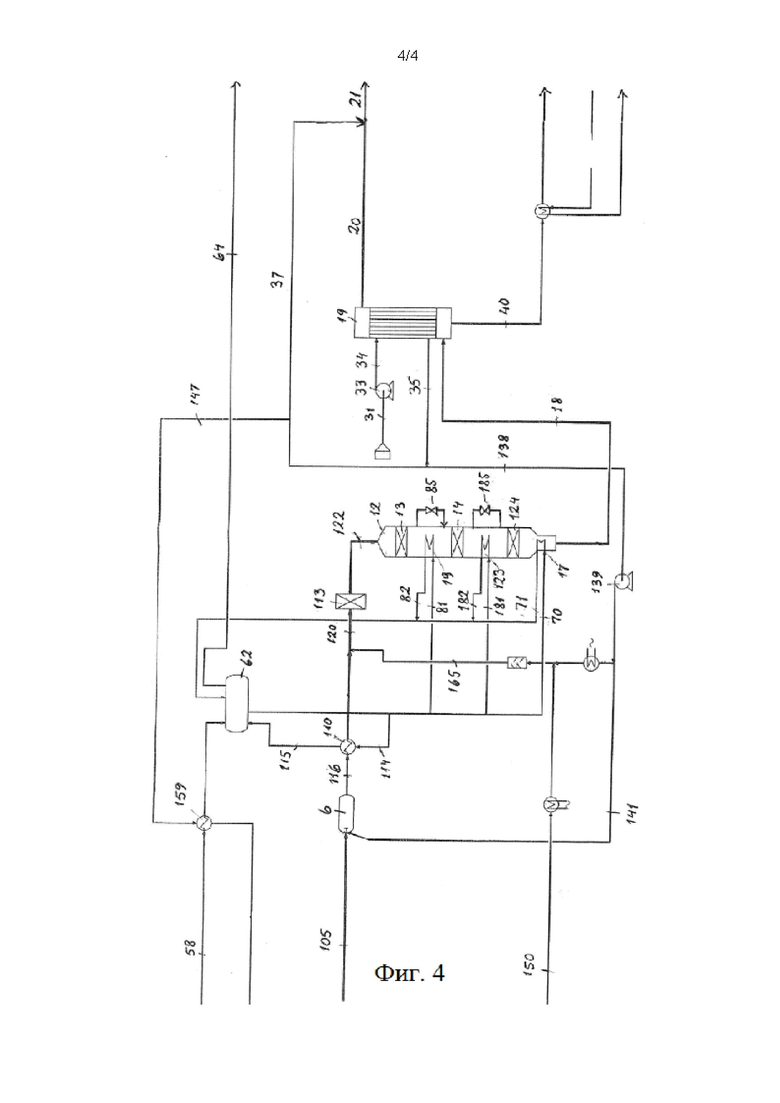

фиг. 4 иллюстрирует другое применение настоящего изобретения, где установка WSA предназначена для обработки кислого газа.

Описание установки WSA для обработки отходящих газов от производства вискозы

На фиг. 1 представлена типичная установка мокрого катализа для производства серной кислоты (WSA), предназначенная для обработки содержащего CS2 и H2S обедненного газа из установки для производства вискозного волокна и производства серной кислоты. Как правило, обедненный газ представляет собой атмосферный воздух с суммарным содержанием CS2 и H2S менее 2 об. %.

Обедненный газ (1) разделяют на две части, из которых приблизительно 1/3 направляют через трубопровод (3) в термическую сжигательную установку (6), где газ сжигают вместе с топливным газом (7), который требуется для поддержания достаточно высокой температуры в установке для сжигания. Требуемый для горения кислород содержится в обедненном газе. Помимо этого, в сжигательную установку может быть введена расплавленная сера (8) для увеличения производства кислоты и нагревания впуска в сжигательную установку. Остальные 2/3 обедненного газа (4) направляют по обводу сжигательной установки и используют для охлаждения отходящего газа (11) из сжигательной установки, который затем вводят в конвертер SO2 (12). Содержащиеся в обводном обедненном газе CS2 и H2S окисляют до SO2, СО2 и Н2О в первом адиабатическом каталитическом слое (13), предназначенном для полного окисления H2S и CS2. Тепло от окисления H2S и CS2 будет, как правило, увеличивать температуру технологического газа на 80-150°С.

Затем содержащий SO2 технологический газ поступает в первый адиабатический слой (14) для окисления SO2, который содержит сернокислотный катализатор, предназначенный для окисления SO2 до SO3. В первом слое конвертера SO2 основная масса SO2 окисляется до SO3, что увеличивает температуру технологического газа, при которой максимально возможная степень превращения SO2 находится ниже требуемых выбросов, и, таким образом, требуется стадия охлаждения и еще одна стадия превращения. В межслойном холодильнике (15) частично превращенный технологический газ охлаждается до оптимальной температуры впуска второго слоя конвертера (16) SO2, где происходит заключительное превращение SO2, после которого полная степень превращения SO2 составляет от 98 до 99,5%. Технологический газ затем охлаждают в холодильнике (17) технологического газа, прежде чем его направляют в конденсатор WSA (19). В холодильнике технологического газа SO3 частично реагирует с Н2О, образуя газообразную H2SO4. В конденсаторе WSA технологический газ охлаждается до приблизительно 100°С, завершается гидратация SO3 до H2SO4, и H2SO4 конденсируется с образованием жидкой концентрированной H2SO4, которая выходит из конденсатора WSA через трубопровод (40). Чистый газ выходит из конденсатора WSA через трубопровод (20). Чистый газ может быть направлен для дополнительного удаления SO2, например, в щелочной или пероксидный скруббер или кислотный аэрозольный фильтр (не представлено на фиг. 1), прежде чем горячий воздух добавляют через трубопровод (37), и газ направляют в дымовую трубу через трубопровод (21).

Хладагент для конденсатора WSA представляет собой атмосферный воздух (31), сжимаемый в нагнетателе (33) охлаждающего воздуха, направляемый в конденсатор WSA через трубопровод (34) и выходящий из конденсатора WSA через трубопровод (35).

Для такой установки утилизация тепла имеет огромное значение. Чтобы сэкономить топливный газ и уменьшить размер сжигательной установки, только часть обедненного газа подвергают термическому сжиганию, в то время как основную массу обедненного газа подвергают каталитическому сжиганию в первом каталитическом слое (13). Альтернатива представляла бы направление всего обедненного газа в сжигательную установку, что значительно увеличило бы сжигание топливного газа и размер сжигательной установки, и при этом потребовался бы утилизационный котел для охлаждения технологического газа до температуры впуска конвертера SO2. Тепло, высвобождаемое в сжигательной установке и каталитических слоях конвертера, является умеренным и недостаточным для производства достаточного количества насыщенного пара высокого давления, требуемого в межслойном холодильнике, и, таким образом, потребуется достаточно сложная система теплового управления в целях достижения максимального производства насыщенного пара для межслойного котла.

Деминерализованную воду (50) направляют в деаэратор (51), где кислород отделяют с применением пара (52) низкого давления. Деаэрированная питающая котел вода выходит из деаэратора через трубопровод (56), и давление увеличивается посредством насоса (57) питающей котел воды. Питающую котел воду (58) затем подогревают в предварительном нагревателе (59) питающей котел воды, прежде чем она поступает в паровой барабан (62) через трубопровод (61). Небольшую часть питающей котел воды используют для охлаждения производимого пара (75). К паровому барабану высокого давления присоединены два котлы, а именно, холодильник (17) технологического газа и парогенератор (80). Насыщенный пар выходит из парового барабана через трубопровод (72) и перегревается в межслойном холодильнике (15). Перегретый пар затем направляют через трубопровод (73), в парогенератор (80), где его охлаждают, и при этом в парогенераторе производят насыщенный пар. Часть охлажденного пара (76) направляют в предварительный нагреватель (59) питающей котел воды (BFW), где пар конденсируют, а тепло используют для предварительного нагревания питающей котел воды. Паровой конденсат выходит из предварительного нагревателя питающей котел воды через трубопровод (77) и возвращается в деаэратор (51). Оставшийся частично охлажденный пар (75) дросселируют до желательного давления производимого пара и охлаждают до состояния, близкого к насыщению, с применением питающей котел воды из трубопровода (63), а затем направляют как производимый пар через трубопровод (64) до границы установки.

Описанная высокоэффективная и интегрированная система теплового регулирования является необходимой в целях обеспечения достаточного насыщенного пара для межслойного холодильника, таким образом, чтобы технологический газ можно было охлаждать до оптимальной температуры впуска в второй каталитический слой превращения SO2. Теплообменники тесно связаны и имеют достаточно узкий рабочий диапазон, в котором энергетический баланс является благоприятным для производства достаточных или избыточным количеств насыщенного пара.

Описание установки WSA для обработки отходящего газа от производства вискозы с применением настоящего изобретения

На фиг. 2 представлена установка мокрого катализа для производства серной кислоты (WSA) с применением настоящего изобретения, предназначенная для обработки содержащего CS2 и H2S обедненного газа из установки для производства вискозного волокна.

В отношении термического сжигания, обвода обедненного газа, каталитического окисления H2S и CS2, окисления SO2 и конденсации H2SO4 схема технологического газа согласно настоящему изобретению является в значительной степени аналогичной традиционной схеме, которая описана выше.

Различие между традиционной схемой установки WSA и новой схемой согласно настоящему изобретению представляет собой тепловое регулирование установки.

В новой схеме деминерализованную воду (50) направляют в деаэратор (51), где кислород отделяют с применением пара (53) низкого давления. Деаэрированная питающая котел вода выходит из деаэратора через трубопровод (56), и давление увеличивается посредством насоса (57) питающей котел воды. Питающую котел воду далее направляют через трубопровод (58) в паровой барабан (62). К паровому барабану присоединены два котла, а именно, холодильник (17) технологического газа и межслойный холодильник (19), который на этой схеме предназначен в качестве котла, а не в качестве пароперегревателя, как в традиционной схеме. Насыщенный пар из парового барабана (83) можно необязательно дросселировать, прежде чем его направляют как производимый пар через трубопровод (64) до границы установки.

Основная задача межслойного холодильника заключается в том, чтобы регулировать температуру технологического газа, поступающего в расположенный ниже по потоку каталитический слой, причем посредством установленного котла температуру технологического газа регулируют, пропуская часть горячего технологического газа вокруг котла через трубопровод (85).

Однако поскольку может быть очень большая разность температур между технологическим газом, пропускаемым через котел (19), и обводным газом (85), эксплуатационные характеристики расположенного ниже по потоку второго слоя конвертера (16) SO2 будут ухудшаться, если перепад температур по слоям становится чрезмерно большим, даже несмотря на соответствующую среднюю температуру. Это обусловлено тем, что, с одной стороны, катализатор, используемый для окисления SO2, теряет активность при уменьшении температуры, и, с другой стороны, степень превращения будет ограничена условиями равновесия, если температура оказывается чрезмерно высокой. Для предотвращения этого требуется смесительное устройство, чтобы перемешивать холодный технологический газ, поступающий из котла, с горячим обводным технологическим газом.

В новой технологической схеме межслойный холодильник представляет собой парогенератор (котел), который может относиться к огнетрубному типу, а также к водотрубному типу. Как правило, огнетрубный котел должен быть расположен снаружи корпуса конвертера SO2, что увеличивает риск создания холодных точек и, следовательно, конденсации и коррозии под действием серной кислоты. Вследствие толстого корпуса огнетрубного котла этот вариант котла считается неэкономичным.

Водотрубный котел внутри корпуса конвертера SO2 представляет собой предпочтительное решение, потому что трубы могут быть ориентированы в любом направлении от горизонтального до вертикального, и, кроме того, трубы могут быть гладкими или оребренными.

Оказывается предпочтительным применение такого же давления котла в межслойном холодильнике, как в холодильнике технологического газа, поскольку это позволяет использовать один и тот же общий паровой барабан и упрощает схему установки. Особые обстоятельства могут благоприятствовать применению различных давлений пара в двух теплообменниках, но для этого потребуются два паровых барабана или присоединение к паровому контуру за границей установки.

Далее настоящее изобретение будет описано в следующих примерах.

Пример 1

В этом примере 30000 Нм3/ч отходящего газа от производства вискозы, содержащего 0,38 об. % CS2, 0,36 об. % H2S и атмосферный воздух, составляющий остаток, обрабатывают на установке WSA, как представлено на фиг. 1 и 2, соответственно. Кроме того, 400 кг/ч расплавленной серы (7) сжигают, чтобы ускорить производство серной кислоты и ввести дополнительное тепло для термической сжигательной установки, и 80 кг/ч пара (54) низкого давления используют для распыления расплавленной серы. Природный газ (8) вводят в термическую сжигательную установку для достижения температуры 850°С в термической сжигательной установке (6). Полученный в результате технологический газ содержит от 2 до 3 об. % SO2 после каталитического окисления CS2 и H2S.

В этом примере температура конденсации серной кислоты в потоке (18) технологического газа на впуске конденсатора WSA (19) составляет лишь 238°С. Таким образом, температуру впуска в конденсатор WSA, а также температуру насыщенного пара в паровой системе уменьшают до 270°С и 255°С по сравнению с максимальными значениями, составляющими 290°С и 263°С, соответственно. Это обеспечивает минимальный допуск 17°С для температуры конденсации серной кислоты в межслойном холодильнике (15)/межслойном котле (19) и холодильнике (17) технологического газа и перепад температуры 15°С на холодом конце холодильника технологического газа (17). Манометрическое давление пара, соответствующее температуре насыщенного пара 255°С, составляет 42,2 бар.

Причина уменьшения давления пара и температуры впуска в конденсатор WSA в этом примере представляет собой доведение до максимума производства пара и уменьшение стоимости паровой системы посредством обеспечения меньшего проектного давления.

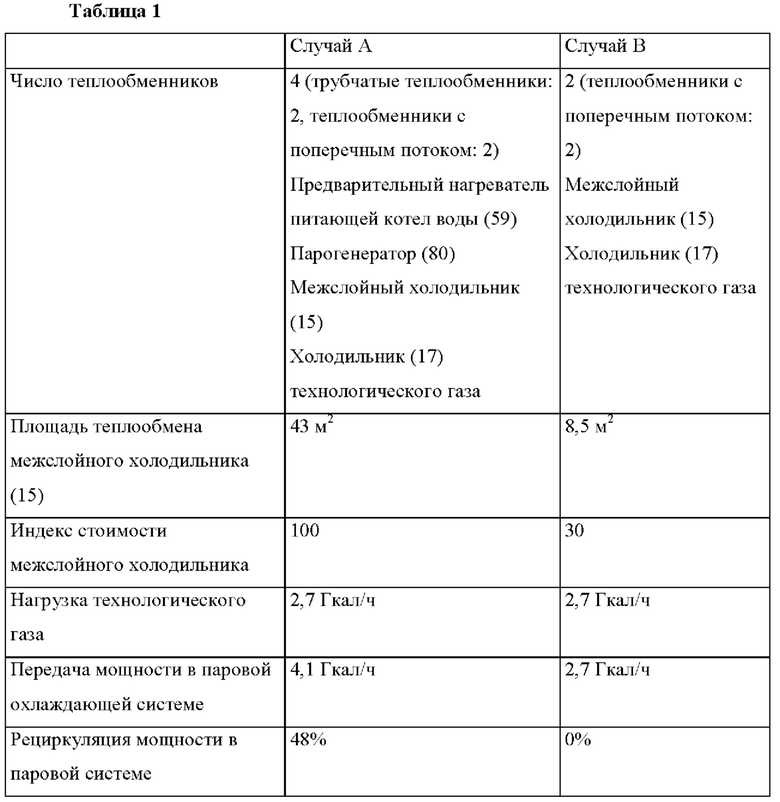

В приведенной ниже таблице 1 представлены различные числа теплообменников в системе утилизации тепла, используемых для регулирования технологических температур в установке. Как можно видеть, число теплообменников уменьшается от четырех в традиционной схеме до лишь двух в улучшенной системе утилизации тепла. Кроме того, площадь теплообмена в межслойном холодильнике уменьшается от 43 м2 в традиционной схеме (случай А) до 8,5 м2 в новой схеме (случай В). Это уменьшение площади теплообмена частично обусловлено улучшением суммарного коэффициент теплопереноса, поскольку кипящая вода с почти бесконечным коэффициентом теплопереноса заменяет насыщенный/перегретый пар с меньшим коэффициентом конвективного теплопереноса. Кроме того, при увеличении перепадов температур в котле по сравнению с пароперегревателем уменьшается требуемая площадь теплопереноса. Кроме того, будет обеспечено дополнительное сокращение расходов, поскольку котел, как правило, изготовлен из углеродистой стали, в то время как пароперегреватель изготовлен из более дорогостоящей легированной стали.

Помимо уменьшения числа предметов оборудования и площади теплообменников, новая схема оказывается значительно упрощенной в отношении регулирования процесса.

Теперь межслойный котел работает независимо от работы установки, т.е. эксплуатационные характеристики теплообменника не зависят от достаточного производства насыщенного пара для охлаждения технологического газа.

Преимущество этого также заключается в том, что ввод в эксплуатацию может быть осуществлен в течение меньшего времени и бесперебойно, и работа установки будет значительно более устойчивой к изменениям условий эксплуатации. В качестве примера, традиционная схема зависит от определенной теплоты реакции в каталитических слоях в целях производства достаточного количества насыщенного пара для межслойного холодильника, и это ограничение не существует в случае нового решения межслойного котла. Если существует требование увеличения охлаждения в межслойном холодильнике, например, посредством увеличения температуры на выходе первого каталитического слоя (14), то увеличение охлаждающей способности в межслойном холодильнике (15) должно предполагать производство насыщенного пара в холодильнике (17) технологического газа и парогенераторе (80). В отличие от простого регулирования процесса в улучшенной схеме, существует очень высокая степень тепловой интеграции в традиционной схеме, потому что перегретый и насыщенный пар используют для производства пара и предварительного нагревания питающего котел воды, соответственно, чтобы обеспечивать достаточный поток пара в межслойный холодильник (15). Таким образом, поскольку являются взаимозависимыми все устройства, представляющие собой предварительный нагреватель (59) питающей котел воды, парогенератор (80) и межслойный холодильник (15), любое нарушение, возникающее в одном из указанных теплообменников, будет воздействовать на работу установки в целом.

В установке сохраняется известная высокая степень утилизации, и различие заключается в том, что в новой схеме производят только насыщенный пар, в то время как в традиционной схеме была возможна определенная степень перегрева. Если является желательным производство перегретого пара, то соответствующий пароперегреватель может быть обеспечен и установлен в любой точке между выпуском сжигательной установки и выпуском заключительного каталитического слоя конверсии SO2.

В следующей таблице проиллюстрировано сравнение между установкой для производства серной кислоты с традиционным тепловым регулированием (случай А) и установкой для производства серной кислоты с новой простой схемой теплового регулирования согласно настоящему изобретению, т.е. с применением межслойного котла (случай В).

Из таблицы видно, что новая схема имеет число теплообменников, уменьшенное от 4 до 2, а также значительно уменьшены размеры и стоимость межслойного холодильника. В традиционной схеме 48% избыточной мощности переносится внутри для охлаждения технологического газа, в то время как в новой схеме не требуется никакой внутренний перенос/рециркуляция тепла для способности достижения желательного охлаждения технологического газа.

Пример 2

На фиг. 3 представлен следующий пример применения настоящего изобретения. В этом примере установка WSA предназначена для регенерации 100 метрических тонн в сутки отработанной серной кислоты (101), содержащей приблизительно 90 масс. % H2SO4, 4 масс. % H2O, 0,3 масс. % SO2 и 5,7 масс. % содержащих серу углеводородов. Отработанную кислоту (101) распыляют в термическую сжигательную установку (6) с применением распыляющего воздуха (102), и ввод тепла, требуемого для поддержания в сжигательной установке температуры около 1000°С, обеспечивают посредством сжигания топливного газа. Горячий воздух для сжигания вводят через трубопровод (141). В термической сжигательной установке (6) отработанная кислота разлагается, образуя SO2, Н2О и СО2. Технологический газ (116) из сжигательной установки направляют в утилизационный котел (110), где технологический газ охлаждают. На следующей стадии охлаждения технологический газ (117) охлаждают в воздухоподогревателе (111). Технологический газ (118) затем поступает в электростатический осадитель (112), где удаляют пыль, поступающую, главным образом, от продуктов коррозии из осуществляемого выше по потоку процессу алкилирования.

Необязательно, если должны быть уменьшены выбросы NOx, будет установлен реактор (113) селективного каталитического восстановления (SCR), а затем небольшое количество аммиака (150) будет введено в технологический газ (119) через трубопровод (145). Чтобы обеспечить достаточное количество кислорода для превращения SO2 в SO3 в конвертере SO2 (12) и чтобы уменьшить температуру конденсации серной кислоты технологического газа, предварительный нагреваемый разбавляющий воздух вводят в технологический газ (121) через трубопровод (146). Разбавленный технологический газ (122) затем поступает в конвертер SO2 (12), который в этом случае сконфигурирован с тремя адиабатическими каталитическими слоями (13, 14 и 124), содержащими сернокислотный катализатор, проявляющий активность в окислении SO2 до SO3. В первом слое (13) происходит окисление основной массы SO2, что увеличивает температуру технологического газа, выходящего из каталитического слоя до 500-550°С. В первом межслойном холодильнике (19) частично превращенный технологический газ охлаждают, прежде чем направить его во второй слой (14) для дальнейшего превращения. Подвергнутый дополнительному превращению технологический газ затем направляют во второй межслойный холодильник (123), где технологический газ охлаждают до температуры впуска третьего слоя (124). Заключительное превращение SO2 обеспечивает суммарную степень превращения SO2, составляющую приблизительно от 99 до 99,7%. Технологический газ затем охлаждают в холодильнике (17) технологического газа. Подвергнутый превращению технологический газ (18) затем направляют в конденсатор WSA (19) для дополнительного охлаждения до приблизительно 100°С, гидратации SO3 до H2SO4 и конденсации H2SO4. Хладагент для конденсатора WSA представляет собой атмосферный воздух, который сжимают в нагнетателе (33) охлаждающего воздуха. Часть (138) горячего воздуха (35) из конденсатора WSA дополнительно сжимают в нагнетателе (139) горячего воздуха и используют в качестве воздуха (141) для сжигания в сжигательной установке (6) и в качестве разбавляющего воздуха (142). Оставшийся горячий воздух (147) может быть использован для предварительного нагревания питающей котел воды в (59) и/или добавлен в чистый газ из конденсатора WSA, который может быть необязательно подвергнут дополнительной очистке, например, с применением содержащего щелочь или пероксид водорода скруббера и/или аэрозольного фильтра (не представлено на фиг. 3).

Охлаждение технологического газа, происходящее в утилизационном котле (110), в первом и втором межслойных холодильниках (19 и 123) и холодильнике (17) технологического газа, осуществляют посредством паровых котлов, предпочтительно водотрубных котлов. Первый и второй межслойные холодильники оба оборудованы обводом (85, 185) горячего технологического газа и расположенным ниже по потоку смесителем (не представлено) для обеспечения оптимальной и однородной температуры впуска для расположенных ниже по потоку каталитических слоев. Все котлы присоединены к паровому барабану (62) через подъемные стояки и опускные стояки (70/71, 81/82, 114/115 и 181/182). Наконец, насыщенный производимый пар выводят из парового барабана через трубопровод (64). В том случае, если требуется перегретый производимый пар, один из двух межслойных холодильников может быть сконфигурирован как пароперегреватель, аналогично схеме, представленной на фиг. 1. В качестве альтернативы, пароперегреватель может быть помещен в любую точку между выпуском утилизационного котла (110) и впуском в конвертер SO2 (12).

В этом примере температура конденсации серной кислоты в потоке (18) технологического газа на впуске в конденсатор WSA (19) составляет 263°С вследствие одновременного высокого содержания воды и пара SO3. Таким образом, температуру впуска в конденсатор WSA, а также температуру насыщенного пара в паровой системе выбирают как максимальное значение, составляющее 290°С и 263°С, соответственно. Это обеспечивает допуск, составляющий минимум 12°С, для температуры конденсации серной кислоты в межслойных котлах (19, 123) и холодильнике (17) технологического газа и перепад температуры, составляющий 15°С, в холодном конце холодильника технологического газа (17).

В традиционной схеме межслойные холодильники представляют собой пароперегреватели, использующие насыщенный пар, производимый в утилизационном котле (110) и заключительном холодильнике (17) технологического газа. Хотя производство насыщенного пара составляет более чем в случае с отходящим газом от производства вискозы (пример 1), уровень производства не является достаточно высоким, чтобы обеспечивать простое регулирование двух межслойных холодильников. Традиционно насыщенный пар сначала пропускают через второй межслойный холодильник для первого перегрева, а затем в первый межслойный холодильник для заключительного перегрева, причем каждый холодильник оборудован обводной системой для регулирования температуры технологического газа. Между двумя межслойными холодильниками оказывается необходимым введение охладителя перегретого пара для обеспечения достаточного охлаждения технологического газа в первом межслойном холодильнике. Охладитель перегретого пара часто представляет собой компактный котел, производящий насыщенный пар для контура охлаждения пара. Может также потребоваться пропускание перегретого пара, выходящего из первого межслойного холодильника через охладитель перегретого пара в целях производства большего количества насыщенного пара для паровой охлаждающей системы. Внутренний теплоперенос, который в традиционной схеме составляет лишь 5% по отношению к полной мощности (см. разъяснение в таблице 1 примера 1), снова уменьшается до 0% в новой схеме согласно настоящему изобретению.

Традиционная паровая охлаждающая система имеет очень высокий уровень утилизации тепла, но также взаимозависимость между теплообменниками. Поскольку для функционирования межслойных холодильников требуется насыщенный пар, ввод в эксплуатацию установки может оказаться продолжительным, потому что производство насыщенного пара должно уравновешивать необходимость охлаждения в межслойных холодильниках.

Эту сложность и взаимозависимость устраняют посредством введения котлов в качестве межслойных холодильников, причем регулирование температуры технологического газа, вводимого во второй и третий каталитические слои, является непосредственным, поскольку технологический газ является обводным, и охлаждение не зависит от производства пара в других теплообменниках. Это также обеспечивает значительное повышение скорости ввода установки в эксплуатацию.

Как в примере 1, новая схема обеспечивает такую же высокую степень утилизации тепла, как традиционная схема, с применением меньшего числа теплообменников. Для межслойных холодильников потребуется меньшая площадь теплопереноса, и конструкционный материал будет представлять собой углеродистую сталь в отличие от высоколегированных сталей, используемых для традиционных теплообменников.

Пример 3

На фиг. 4 представлен следующий пример применения настоящего изобретения. В этом примере установка WSA предназначена для обработки кислого газа. Кислый газ, содержащий 30 об. % H2S, 0,4 об. % СО, 0,1 об. % Н2, 700 об. ч./млн. COS и CO2, составляющий остаток, направляют через трубопровод (105) в термическую сжигательную установку (6). В термической сжигательной установке кислый газ окисляют до SO2, CO2 и H2O. Требуемый кислород для сжигания и окисления SO2 направляют в сжигательную установку в форме горячего воздуха через трубопровод (141). Технологический газ из сжигательной установки поступает в утилизационный котел (110) через трубопровод (116). В утилизационном котле технологический газ охлаждают до температуры впуска конвертера SO2. В зависимости от требования в отношении выбросов NOx технологический газ (120) затем может быть подвергнут восстановлению NOx в реакторе SCR реактор (113), и требуемый аммиак (150) для реакции SCR вводят в технологический газ через трубопровод (165). Содержащий SO2 технологический газ (122) затем поступает в конвертер SO2 (12), который, аналогично примеру 2, сконфигурирован с тремя адиабатическими каталитическими слоями и имеет межслойное охлаждение, осуществляемое посредством первого и второго межслойных холодильников (19, 123). В холодильнике (17) технологического газа технологический газ охлаждают до 290°С, и SO3 частично гидратируют до H2SO4. Подвергнутый превращению технологический газ (18) затем направляют в конденсатор WSA для дополнительного охлаждения до приблизительно 100°С, гидратации SO3 до H2SO4 и конденсации концентрированной H2SO4. Хладагент для конденсатора WSA представляет собой атмосферный воздух, который сжимают в нагнетателе (33) охлаждающего воздуха. Часть (138) горячего воздуха (35) из конденсатора WSA дополнительно сжимают в нагнетателе (139) горячего воздуха и используют в качестве воздуха (141) для сжигания в сжигательной установке (6). Оставшийся горячий воздух (147) может быть использован для предварительного нагревания питающей котел воды в (159) и/или добавлен в выходящий из конденсатора WSA чистый газ, который может быть необязательно подвергнут дополнительной очистке, например, в содержащем щелочь или пероксид водорода скруббере и/или аэрозольном фильтре (не представлено на фиг. 4).

Охлаждение технологического газа, происходящее в утилизационном котле (110), в первом и втором межслойных холодильниках (19 и 123) и в холодильнике (17) технологического газа, осуществляют, используя паровые котлы, предпочтительно огнетрубный котел в качестве утилизационного котла и водотрубные котлы в качестве межслойного холодильника и холодильника технологического газа. Первый и второй межслойные холодильники оба оборудованы обводом (85, 185) горячего технологического газа и расположенным ниже по потоку смесителем (не представлено) для обеспечения оптимальной и однородной температуры впуска для расположенных ниже по потоку каталитических слоев. Все котлы присоединены к паровому барабану (62) через подъемные стояки и опускные стояки (70/71, 81/82, 114/115 и 181/182). В том случае, если требуется перегретый производимый пар, один из двух межслойных холодильников может быть сконфигурирован как пароперегреватель, аналогичный схеме, представленной на фиг. 1. В качестве альтернативы, указанный пароперегреватель может быть установлен между утилизационным котлом (110) и конвертером SO2 (12).

В этом примере температура конденсации серной кислоты в потоке (18) технологического газа у впуска в конденсатор WSA (19) составляет 260°С вследствие одновременного высокого содержания воды и пара SO3. Температуру впуска в конденсатор WSA, а также температуру насыщенного пара в паровой системе выбирают на уровне 290°С и 260°С, соответственно. Это обеспечивает допуск, составляющий минимум 15°С, для температуры конденсации серной кислоты в межслойных котлах (19, 123) и холодильнике (17) технологического газа и перепад температуры, составляющий 15°С, в холодном конце холодильника технологического газа (17).

В этой конкретной схеме производство насыщенного пара в утилизационном котле (110) и холодильнике (17) технологического газа является достаточным для простой схемы межслойных холодильников с насыщенным или перегретым паром на холодной стороне теплообменников, и, таким образом, сложность и взаимозависимость оказываются меньшими в традиционной схеме.

Однако в новой схеме согласно настоящему изобретению размер и стоимость межслойных холодильников все же будут значительно сокращены, и ввод в эксплуатацию установки с новой схемой будет осуществлен быстрее.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВАЯ СХЕМА МЕЖСЛОЙНОГО ОХЛАЖДЕНИЯ НА УСТАНОВКАХ ПО ПРОИЗВОДСТВУ СЕРНОЙ КИСЛОТЫ | 2018 |

|

RU2794481C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА СЕРЫ | 2017 |

|

RU2744704C2 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ ИЗ СЕРОСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ С БЫСТРЫМ ГАЗОВЫМ ОХЛАЖДЕНИЕМ | 2017 |

|

RU2746896C2 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2822142C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2824360C2 |

| СПОСОБ УДАЛЕНИЯ SO ИЗ ТОПОЧНЫХ ГАЗОВ ИЗ ПАРОВОГО КОТЛА | 2012 |

|

RU2604746C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 2019 |

|

RU2806854C2 |

| СПОСОБ УВЕЛИЧЕНИЯ КОНЦЕНТРАЦИИ СЕРНОЙ КИСЛОТЫ И ОБОРУДОВАНИЕ ДЛЯ ПРИМЕНЕНИЯ В ДАННОМ СПОСОБЕ | 2017 |

|

RU2762755C2 |

Изобретение относится к способу межслойного охлаждения технологического газа между слоями катализатора или каталитическими слоями в установке мокрого катализа для производства серной кислоты. В установке мокрого катализа для производства серной кислоты серную кислоту производят из исходных газов, содержащих серные компоненты, такие как SO2, H2S, CS2 и COS, или исходных жидкостей, таких как расплавленная сера или отработанная серная кислота. Один или более котлов используют для охлаждения технологического газа между каталитическими слоями в конвертере SO2 установки. Обеспечивается менее сложная и более экономичная схема теплообмена. 9 з.п. ф-лы, 4 ил., 1 табл., 3 пр.

1. Способ охлаждения технологического газа между слоями катализатора или каталитическими слоями в установке мокрого катализа для производства серной кислоты, в которой серную кислоту производят из исходных газов, содержащих серные компоненты, такие как SO2, H2S, CS2 и COS, или исходных жидкостей, таких как расплавленная сера или отработанная серная кислота,

где один или более котлов используют для охлаждения технологического газа между каталитическими слоями в конвертере SO2 установки.

2. Способ по п. 1, в котором котлы представляют собой водотрубные котлы.

3. Способ по п. 2, в котором водотрубные котлы представляют собой горизонтальные водотрубные котлы.

4. Способ по п. 3, в котором трубы в водотрубных котлах представляют собой гладкие, или оребренные трубы, или комбинации оребренных и гладких труб в трубном пучке.

5. Способ по любому из пп. 1-4, в котором технологический газ получают в результате горения по меньшей мере одного исходного потока отработанной серной кислоты.

6. Способ по п. 5, в котором по меньшей мере один из исходных потоков в установку представляет собой содержащий CS2 и H2S газ из установки для производства вискозного волокна.

7. Способ по п. 2, в котором водотрубный котел оборудован боковым обводом технологического газа для возможности регулирования температуры впуска в расположенный ниже по потоку каталитический слой.

8. Способ по п. 7, в котором обвод является внутренним или наружным.

9. Способ по п. 7, в котором температуру впуска в расположенный ниже по потоку каталитический слой регулируют посредством применения смесителя для выравнивания перепадов температур.

10. Способ по п. 2, в котором один или более водотрубных котлов помещают внутрь корпуса конвертера SO2.

| US 3653828 A, 04.04.1972 | |||

| US 3536446 A, 27.10.1970 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ НА ПОДВИЖНЫЕ ОБЪЕКТЫ | 2001 |

|

RU2193816C1 |

| УСТАНОВКА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2006 |

|

RU2327632C1 |

Авторы

Даты

2022-05-04—Публикация

2018-06-26—Подача