Изобретение относится к области технического обслуживания и эксплуатации сосудов и трубопроводов давления, преимущественно в теплоэнергетике.

Известен способ гидравлических испытаний трубопроводов тепловых сетей повышенным давлением, в котором трубопроводы, работающие под давлением, периодически нагружают давлением испытания воды, превышающим рабочее давление эксплуатации. Величина испытательного давления принимается в зависимости от величины рабочего давления, скорости коррозии, диаметра трубопровода и временного сопротивления материала труб, от назначения трубопровода - подающий или обратный. При диаметре трубы 1400-900 мм испытывают подающий трубопровод на 2,8 МПа, обратный на 2,0 МПа, 800-600 мм - на 3,3 МПа, 500 мм - до 4,0 МПа и 400-150 мм - на 4,0 МПа. /Липовских В.М. Опыт опрессовки трубопроводов тепловых сетей на повышенном давлении. - Новости теплоснабжения, №6 (10) июнь 2001, с.19-21/.

Недостатком этого способа является невозможность рационального выбора периодичности и режима испытания, обеспечивающих гарантированную надежность и безопасность эксплуатации трубопроводов тепловых сетей. Кроме того, применению этого способа препятствует необходимость использования мощных насосов для поднятия и поддержания высокого давления при испытаниях. При таких больших давлениях не выдерживают направляющие опоры из-за выпучивания сильфонных компенсаторов. Не учитываются условия и длительность эксплуатации трубопровода, которые определяют надежность трубопровода давления.

Известен способ гидравлических испытаний трубопроводов тепловых сетей повышенным давлением, при котором определение максимального давления опрессовки производят, учитывая толщину стенки в рассматриваемый момент, скорость коррозии, величину диаметра и марку стали трубопровода, определяют скорость коррозии в отопительный сезон и по диаграмме, на которой построены линии как отдельно для каждого номинального диаметра, так и для каждой марки стали в координатах испытательное давление - толщина стенки, получают соответствующее давление разрушения при опрессовке. Величина давления опрессовки не должна превышать давления, при котором напряжения в теле трубы превышают предельно допустимые, с учетом уменьшения стенки трубопровода к концу отопительного сезона /Ионин А.А., Фридман Я.X. Обоснование уровня давления при летних гидравлических испытаниях теплопроводов // «Новости теплоснабжения", №6 (10), 2001, С.22-27/.

Недостатком этого способа является то, что известный способ не определяет момент локального разрушения трубопровода в процессе гидравлических испытаний, не обеспечивает рациональный выбор периодичности и режима испытания, обеспечивающих гарантированную надежность и безопасность эксплуатации трубопроводов тепловых сетей, не учитывает скорость процессов деградации протекающих в металле при длительной эксплуатации.

Наиболее близким техническим решением к предложенному способу является известный способ гидравлических испытаний трубопроводов тепловых сетей повышенным давлением, включающий выдержку трубопровода под испытательным давлением, плавное понижение давление до рабочего значения, тщательный осмотр трубопровода по всей длине, при котором трубопровод и его элементы считаются выдержавшими гидравлическое испытание, если не обнаружены течи, потения в сварных соединениях и основном металле, видимые остаточные деформации, трещины и признаки разрыва, в котором минимальное значение пробного давления должно составлять 1,25 рабочего давления, максимальное значение пробного давления устанавливается с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры, а трубопровод выдерживается под пробным давлением не менее 10 минут, причем подающие и обратные трубопроводы тепловых сетей должны испытываться раздельно. /Типовая инструкция по периодическому техническому освидетельствованию трубопроводов тепловых сетей в процессе эксплуатации /РД 153-34.0-20.522-99/.

Недостатком этого способа является то, что способ не определяет момент локального разрушения трубопровода в процессе гидравлических испытаний. Испытания проводятся без учета фактического уровня надежности трубопровода, определяемого состоянием металла труб, который изменяется во времени в процессе испытаний и эксплуатации. Не учитывается фактор повторности нагружений, хотя трубопроводы постоянно находятся в условиях статических нагружений. В процессе эксплуатации и гидравлических испытаний металл трубопровода подвергается коррозии (общей и локальной) и деградации свойств. Поэтому без учета этих факторов, несмотря на проведение гидравлических испытаний, трубопровод в отопительный период подвержен разрушению. Известный способ не может обеспечить рациональный выбор режима и периодичности гидравлических испытаний, обеспечивающих гарантированную надежность и безопасность эксплуатации трубопроводов тепловых сетей, выявить все слабые места трубопровода, исключить аварии в отопительный период эксплуатации и увеличить ресурс трубопровода тепловых сетей.

Низкая надежность и экономичность работы тепловых сетей в России по сравнению со странами Запада (на 1-2 порядка) связана с большим количеством объективных и субъективных факторов. Во-первых, доля централизованного теплоснабжения в России значительно превосходит аналогичные показатели в странах западной Европы, во-вторых, и это на наш взгляд основное, наблюдается все возрастающее отставание в проведении перехода на новые прогрессивные конструкции, технологии и материалы. Удельная повреждаемость трубопроводов в России достигает пяти повреждений в год на километр трассы двухтрубной сети. Наибольшее количество повреждений (87%) имеет место при канальной прокладке, при этом 67% - по причине наружной коррозии. Использование новых гидротеплоизоляционных материалов и конструктивных решений (труба в трубе) позволяет практически полностью исключить вредные внешние воздействия на трубопровод в ППУ изоляции и повреждаемость по причине наружной коррозии резко снижается по сравнению с традиционными конструкциями. Но при этом повреждаемость от внутренней коррозии не уменьшается. Около трети всех повреждений обусловлены процессами внутренней коррозии. Максимальное количество повреждений (так называемый «критический» срок службы) приходится по г.Москве на трубопроводы со сроком эксплуатации, равном 17,3 годам. Таким образом, средний срок службы таких конструкций не превышает 18 лет при нормативном сроке в 25 лет.

Известно, что основной целью проведения гидравлических испытаний теплопроводов является выявление наиболее опасных с точки зрения разрушения участков тепловых сетей. При этом испытания проводятся при давлении, минимальное значение которого составляет 1,25 от рабочего давления в трубопроводе, которое регламентируется нормативно-технической документацией /Типовая инструкция по периодическому техническому освидетельствованию трубопроводов тепловых сетей в процессе эксплуатации. РД 153-34.0-20.522-99/. Величина испытательного давления одинакова как для новых трубопроводов, так и длительно эксплуатировавшихся. Кроме того, при испытаниях не учитываются диаметр труб и толщина их стенок, от которых, как известно, зависит окружное напряжение в стенке трубы. При выборе испытательного давления важно также учитывать процессы, протекающие в металле труб в период эксплуатации, так как в ходе длительной эксплуатации в металле труб протекают процессы деформационного старения, насыщения металла водородом и накопления дефектов, снижающие сопротивление металла труб разрушению. Авторами предлагаемого изобретения установлено также, что периодические гидравлические испытания труб усугубляют эти процессы, что также отрицательно влияет на сопротивление металла разрушению.

Ожидаемый технический результат предлагаемого изобретения заключается в определении момента локального разрушения трубопровода в процессе гидравлических испытаний, предотвращении порывов и аварий в период отопительного сезона, замедлении коррозионных и деградационных процессов в металле трубопровода, увеличении ресурса и повышении эксплуатационной надежности, рациональном выборе периодичности и режима испытания на тепловых сетях, обеспечении гарантированной надежности и безопасности эксплуатации трубопроводов тепловых сетей.

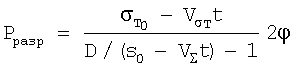

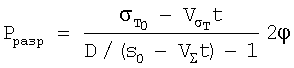

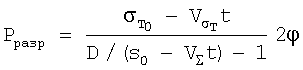

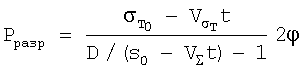

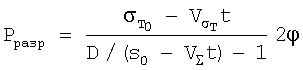

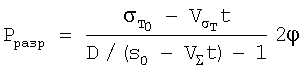

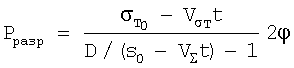

Технический результат достигается следующим образом. В известном способе гидравлических испытаний трубопроводов тепловых сетей повышенным давлением, по которому трубопроводы, работающие под давлением, периодически нагружают давлением воды, превышающим рабочее давление, выдерживают под давлением определенное время, после чего давление снижают, проводят осмотр трубопроводов, при этом их считают выдержавшими гидравлические испытания, если в процессе испытаний и при осмотре не обнаружено течи и/или разрывов металла, и в процессе выдержки падение давления не выходило за установленные пределы, в котором согласно изобретению режим испытаний выбирают таким, чтобы испытательное давление превышало величину разрушающего давления металла трубопровода, в период на 1÷3 года предшествующий моменту разрушения при рабочем давлении подверженных локальной коррозии участков трубопровода, причем разрушающее давление определяют по формуле

,

,

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

- скорость деградации, МПа/год;

- скорость деградации, МПа/год;

t - длительность эксплуатации, год;

D - диаметр, мм;

s0 - толщина стенки, мм;

VΣ - скорость суммарной коррозии, мм/год;

φ=0,9 - коэффициент ослабления сварного шва.

По способу в период эксплуатации испытания проводят при давлении 1,1÷3,2 от рабочего.

По способу испытания тепловых сетей проводят после ввода в эксплуатацию через 5÷20 лет.

По способу в период эксплуатации проводят переключение подающего трубопровода на обратный, а обратный на подающий. Изобретение поясняется чертежами.

На фиг.1 и 3 приведены графики зависимости суммарной скорости коррозии от концентрации углерода в трубной стали.

На фиг.2 и 4 приведены графики зависимости скорости деградации от концентрации углерода и от предела текучести стали.

На фиг.5÷8 приведены графики изменения разрушающего напряжения в металле трубопровода от давления испытания в зависимости от длительности эксплуатации и выбора уровня испытательного давления.

Гидравлические испытания проводят в процессе эксплуатации оборудования и трубопроводов, нагружаемых давлением воды, пара и пароводяной смеси или других жидкостей и газов.

При создании настоящего изобретения исходили из положения необходимости создания условий выявления слабых мест (участков локальной коррозии) трубопровода при гидравлических испытаниях, резкого снижения влияния гидравлических испытаний на коррозионные и деградационные процессы, протекающие в металле труб, и увеличения эксплуатационного ресурса теплосети. Высокая стоимость аварийного ремонта в период осенне-зимней эксплуатации обуславливает необходимость повышения надежности трубопровода в отопительный период и сохранения необходимых эксплуатационных характеристик трубопровода.

Режим испытаний необходимо устанавливать таким, чтобы испытательное давление превышало величину разрушающего давления металла трубопровода, в период на 1÷3 года предшествующий моменту разрушения при рабочем давлении подверженных локальной коррозии участков трубопровода. Испытательное давление должно превышать величину разрушающего давления металла участков трубопровода, подверженных локальной коррозии для их вскрытия. Если испытательное давление не будет превышать величину разрушающего давления металла трубопровода, подверженных локальной коррозии, то эти слабые места не выявятся, и в период отопительного сезона проявятся в виде порывов, что приведет к аварийной ситуации. При проведении испытаний на давлении, обеспечивающем запас прочности менее 1 года до момента разрушения подверженных локальной коррозии мест трубопровода при рабочем давлении, невозможно выявить слабые места в трубопроводе. Проведение испытаний на давлении, обеспечивающем запас прочности более 3 лет до момента разрушения подверженных локальной коррозии мест трубопровода при рабочем давлении, обуславливает необходимость чрезмерного поднятия давления испытания, что приводит к ускорению коррозионных и деградационных процессов в металле трубопровода и резкому сокращению ресурса тепловой сети.

Разрушающее давление необходимо определять по формуле

,

,

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

- скорость деградации, МПа/год;

- скорость деградации, МПа/год;

t - длительность эксплуатации, год;

D - диаметр, мм;

s0 - толщина стенки, мм;

VΣ - скорость суммарной коррозии, мм/год;

φ=0,9 - коэффициент ослабления сварного шва.

Затем необходимо строить график разрушающего давления Рразр (МПа) от времени эксплуатации t (год), по которому производят выбор давления испытания.

Гидравлические испытания необходимо проводить при давлении 1,1-3,2 от рабочего давления. При давлении испытания ниже, чем 1,1 от рабочего давления не достигается задача изобретения выявления слабых мест трубопровода, а при давлении испытания более 3,2 от рабочего давления не выдерживают и разрушаются направляющие опоры, резко повышается скорость коррозии и деградации металла труб.

Гидравлические испытания тепловых сетей проводят после ввода в эксплуатацию через 5÷20 лет. Проведение испытания менее чем за 5 лет после ввода в эксплуатацию нецелесообразно из-за резкого повышения скорости коррозии и деградации металла труб, а проведение испытания более 20 лет после ввода в эксплуатацию приводит к локальным повреждениям и порывам уже в отопительном периоде при рабочем давлении.

За время эксплуатации трубопровода двухтрубной теплосети необходимо переключение подающего трубопровода на обратный, а обратный на подающий. Это позволит существенно увеличить срок службы тепловой сети вследствие более равномерного износа подающего и обратного трубопровода. На обратном трубопроводе из-за более мягких условий эксплуатации (ниже давление и температура) скорость коррозии и деградации металла значительно ниже, чем на прямом трубопроводе.

Использование предлагаемого изобретения позволит рационально выбирать уровень испытательного давления и исключить последствия их вредного воздействия на металл труб, наиболее значимыми среди которых являются усиление коррозии в результате пластической деформации и снижение сопротивления разрушению (трещиностойкости) в результате деформационного старения.

Последовательность действий при выборе рационального испытательного давления следующая:

1. Определяют скорость суммарной коррозии VΣ (мм/год).

Определение скорости суммарной коррозии производят по диаграмме 1 (фиг.1), построенной по экспериментальным данным. По концентрации углерода в металле трубопровода по диаграмме 1 определяют скорость суммарной коррозии. Возможно использование других моделей и методов для оценки суммарной скорости коррозии.

2. Определяют скорость деградации  , МПа/год.

, МПа/год.

Определение скорости деградации производят по диаграмме 2 (фиг.2), построенной по экспериментальным данным. По концентрации углерода в металле трубопровода и по пределу текучести из диаграммы 2 определяют скорость деградации. Возможно для оценки скорости деградации использование других моделей и методов.

3. Для трубопровода с известными диаметром и толщиной стенки (D - диаметр, мм;

s0 - толщина стенки, мм) определяют разрушающее давление по формуле  и строится зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год).

и строится зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год).

4. На тот же график наносят рраб - рабочее давление.

Краткое описание чертежей.

Фиг.1. Диаграмма 1. Зависимость общей суммарной скорости коррозии (VΣ) от концентрации углерода в трубной стали.

Фиг.2. Диаграмма 2. Зависимость скорости деградации ( ) от концентрации углерода и от предела текучести трубной стали

) от концентрации углерода и от предела текучести трубной стали  :

:

1.  =240 МПа;

=240 МПа;

2.  =300 МПа;

=300 МПа;

3.  =360 МПа;

=360 МПа;

4.  =420 МПа;

=420 МПа;

5.  =480 МПа;

=480 МПа;

6.  =540 МПа.

=540 МПа.

Фиг.3. Определение суммарной (VΣ) скорости коррозии по концентрации углерода (0,12%) в трубной стали с помощью экспертной оценки, представленной на диаграмме 1.

Фиг.4. Определение скорости деградации ( ) по концентрации углерода (0,12%) и по пределу текучести стали

) по концентрации углерода (0,12%) и по пределу текучести стали  =240 МПа (линия 1) с помощью экспертной оценки, представленной на диаграмме 2.

=240 МПа (линия 1) с помощью экспертной оценки, представленной на диаграмме 2.

Фиг.5. Выбор уровня испытательного давления трубопровода D=200×6 мм из стали 10 с концентрацией углерода 0,08-0,12% и пределом текучести  =240 МПа, для скорости деградации

=240 МПа, для скорости деградации  =5 МПа/год:

=5 МПа/год:

Рразр - разрушающее давление для суммарной скорости коррозии 0,46 мм/год;

Ри - испытательное давление 2,6 МПа;

Рраб - рабочее давление 1,2 МПа;

Рm - выбранный уровень испытательного давления 2,4 МПа.

Фиг.6. Выбор уровня испытательного давления трубопровода D=720×8 мм из стали 17ГС с концентрацией углерода 0,20% и пределом текучести  =420 МПа, для скорости деградации

=420 МПа, для скорости деградации  - 9,3 МПа/год:

- 9,3 МПа/год:

Рразр - разрушающее давление для суммарной скорости коррозии 0,66 мм/год;

Рраб - рабочее давление 1,2 МПа;

Ри=Рm - выбранный уровень испытательного давления 2,6 МПа совпадает с применяемым ранее.

Фиг.7. Выбор уровня испытательного давления трубопровода D=1220×11 мм из стали 17ГС с концентрацией углерода 0,20% и пределом текучести  =420 МПа, для скорости деградации

=420 МПа, для скорости деградации  =9,3 МПа/год:

=9,3 МПа/год:

Рразр - разрушающее давление для суммарной скорости коррозии 0,66 мм/год;

Ри - испытательное давление 2,6 МПа;

Рраб - рабочее давление 1,2 МПа;

Рm - выбранный уровень испытательного давления 1,8 МПа.

Фиг.8. Выбор уровня испытательного давления трубопровода D=100×4,5 мм из стали 3сп с концентрацией углерода 0,22% и пределом текучести  =240 МПа, для скорости деградации

=240 МПа, для скорости деградации  =6,8 МПа/год:

=6,8 МПа/год:

Рразр - разрушающее давление для суммарной скорости коррозии 0,70 мм/год;

Ри - испытательное давление 2,6 МПа;

Рраб - рабочее давление 1,2 МПа;

Рm - выбранный уровень испытательного давления 3,8 МПа.

Пример осуществления изобретения 1.

Гидравлические испытания проводили на РТС тепловых сетей г.Москвы, введенные в эксплуатацию 10 лет назад. На участке тепловой сети протяженностью 6,116 км в армопенобетонной изоляции диаметром трубопровода D=200 мм и толщиной стенки 6 мм из стали Ст10 с концентрацией углерода 0,08-0,12% и пределом текучести  =240 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Информацию по трубопроводу взяли из технического паспорта на трубы и копии сертификатов поставщиков на трубы, отправленные на трассу. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, включающую выбор рационального уровня давления испытания.

=240 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Информацию по трубопроводу взяли из технического паспорта на трубы и копии сертификатов поставщиков на трубы, отправленные на трассу. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, включающую выбор рационального уровня давления испытания.

Выбор давления испытания проводили следующим образом.

По концентрации углерода в металле трубопровода 0,12% (берем верхний предел концентрации) из диаграммы 1 (фиг.1) определяли скорость суммарной коррозии VΣ, равную 0,46 мм/год (фиг.3).

По концентрации углерода в металле трубопровода (0,12%) и по пределу текучести

( =240 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации

=240 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации  , равную 5 МПа/год (фиг.4).

, равную 5 МПа/год (фиг.4).

Для трубопровода с диаметром 200 мм и толщиной стенки 6 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,46 мм/год, представленный на фиг.5. На график (фиг.5) наносили ри - уровень испытательного давления, которое проводилось раньше на этом участке (2,6 МПа); рраб - рабочее давление (1,2 МПа). По графику фиг.5 определяем, что на 12-м году эксплуатации трубопровода тепловой сети при рабочем давлении 1,2 МПа может произойти локальное разрушение трубопровода. Поэтому выбираем уровень испытательного давления, превышающий величину разрушающего давления металла трубопровода, в период на 1,5 года предшествующий моменту разрушения подверженных локальной коррозии мест трубопровода при рабочем давлении. Это уровень, равный 2,4 МПа (1,8 от рабочего), наносим на график (фиг.5) pm - выбранный уровень испытательного давления.

строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,46 мм/год, представленный на фиг.5. На график (фиг.5) наносили ри - уровень испытательного давления, которое проводилось раньше на этом участке (2,6 МПа); рраб - рабочее давление (1,2 МПа). По графику фиг.5 определяем, что на 12-м году эксплуатации трубопровода тепловой сети при рабочем давлении 1,2 МПа может произойти локальное разрушение трубопровода. Поэтому выбираем уровень испытательного давления, превышающий величину разрушающего давления металла трубопровода, в период на 1,5 года предшествующий моменту разрушения подверженных локальной коррозии мест трубопровода при рабочем давлении. Это уровень, равный 2,4 МПа (1,8 от рабочего), наносим на график (фиг.5) pm - выбранный уровень испытательного давления.

Гидравлические испытания проводили пробным давлением в 2,4 МПа. Выдерживали под этим давлением в течение 30 минут, затем давление снизили до 1,0 МПа и провели осмотр трубопровода. При осмотре обнаружены течь и разрыв металла в трубопроводе. После ремонта трубопровода и успешного проведения повторных гидравлических испытаний составили акт о готовности данного участка тепловой сети к отопительному сезону. Отопительный сезон прошел нормально без порывов и аварий.

Из анализа графика разрушающего давления металла трубопровода (фиг.5) следует, что первые испытания после ввода этого участка теплосети можно было проводить на 11-м году эксплуатации, так как трубопровод подвергнется локальному разрушению в период эксплуатации только на 12-м году эксплуатации, то есть можно было не проводить гидравлические испытания на этом участке в течение первых 10 лет после ввода тепловой сети в эксплуатацию.

Пример осуществления изобретения 2.

Гидравлические испытания проводили на РТС тепловых сетей г.Москвы, введенные в эксплуатацию 8 лет назад. На участке тепловой сети, протяженностью 2,5 км в армопенобетонной изоляции диаметром трубопровода D=720 мм и толщиной стенки 8 мм из стали 17ГС с концентрацией углерода 0,16-0,20% и пределом текучести  =420 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

=420 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

Выбор уровня давления испытания проводили по методике примера 1.

По концентрации углерода в металле (0,20%) трубопровода из диаграммы 1 (фиг.1) определяли скорость суммарной коррозии VΣ, равную 0,66 мм/год.

По концентрации углерода в металле трубопровода (0,20%) и по пределу текучести

( =420 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации, равную

=420 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации, равную  =9,3 МПа/год.

=9,3 МПа/год.

Для трубопровода с диаметром 720 мм и толщиной стенки 8 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,66 мм/год, представленный на фиг.6.

строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,66 мм/год, представленный на фиг.6.

Из фиг.6 определили, что на 10-м году эксплуатации трубопровода тепловой сети в отопительный период может быть локальный порыв. Поэтому принимаем уровень испытательного давления - 2,6 МПа (2,17 от рабочего), которое превышает величину разрушающего давления металла трубопровода, при котором должно произойти локальное разрушение трубопровода при рабочем давлении через 2 года. На тот же график (фиг.6) наносим рm - выбранный уровень испытательного давления, совпадающий с ри - уровнем испытательного давления, которое проводилось раньше на этом участке (2,6 МПа) и рраб - 1,2 МПа

Гидравлические испытания проводили пробным давлением в 2,6 МПа (2,17 от рабочего), выдерживали под этим давлением в течение 30 минут, затем давление снижали до 1,0 МПа и проводили осмотр трубопровода. При осмотре обнаружен разрыв прямого трубопровода. Поврежденный участок теплосети был переложен и после повторного испытания, в процессе выдержки которого падение давления в трубопроводе не выходило за установленные пределы и новых порывов не обнаружено, участок теплосети засчитали подготовленным к отопительному сезону. Отопительный сезон прошел без порывов и аварий.

Пример осуществления изобретения 3.

Гидравлические испытания проводили на РТС тепловых сетей г.Москвы, введенные в эксплуатацию 11 лет назад. На участке тепловой сети протяженностью 1,3 км в армопенобетонной изоляции диаметром трубопровода D=1220 мм и толщиной стенки 11 мм из стали 17Г1СУ с концентрацией углерода (0,16-0,20%) и пределом текучести  =420 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

=420 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

Выбор давления испытания проводили по методике примера 1.

По концентрации углерода в металле (0,20%) трубопровода из диаграммы 1 (фиг.1) определяли скорость суммарной коррозии VΣ, равную 0,66 мм/год. По концентрации углерода в металле трубопровода (0,20%) и по пределу текучести ( =420 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации, равную

=420 МПа) из диаграммы 2 (фиг.2) определяли скорость деградации, равную  =9,3 МПа/год.

=9,3 МПа/год.

Для трубопровода с диаметром 1220 мм и толщиной стенки 11 мм по формуле  строим зависимость p(t), т.е. график разрушающего давления рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,66 мм/год, представленный на фиг.7.

строим зависимость p(t), т.е. график разрушающего давления рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,66 мм/год, представленный на фиг.7.

На фиг.7 определяем, что на 13-м году эксплуатации трубопровода тепловой сети при рабочем давлении 1,2 МПа произойдет локальное разрушение трубопровода. Поэтому выбираем уровень испытательного давления, равный 1,8 МПа (1,5 от рабочего), который превышает величину разрушающего давления металла трубопровода, подверженного локальной коррозии с запасом прочности в 1,5 года, до возможного разрушения тепловой сети в отопительном сезоне. На тот же график (фиг.7) наносим ри - уровень испытательного давления, которое проводилось раньше на этом участке (2,6 МПа); рраб - рабочее давление (1,2 МПа) и рm - выбранный уровень испытательного давления, равный 1,8 МПа.

Гидравлические испытания проводили пробным давлением в 1,8 МПа, выдерживали под этим давлением в течение 30 минут, затем давление снизили до 1,0 МПа и провели осмотр трубопровода. При осмотре обнаружен разрыв прямого трубопровода. Поврежденный участок теплосети был переложен, а после повторного испытания в процессе выдержки падение давления в трубопроводе не выходило за установленные пределы, новых порывов не обнаружено. Результаты гидравлических испытаний данного участка тепловых сетей отражены в акте испытаний, в котором указано, что теплосеть считается подготовленной к отопительному сезону после принятых мер по устранению повреждения и проведения повторного гидравлического испытания теплосети. Отопительный сезон прошел без порывов и аварий.

Из рассмотрения данных, приведенных на фиг.7, следует, что первые гидравлические испытания давлением 1,8 МПа после ввода этого участка теплосети можно было проводить после 11 лет эксплуатации, так как трубопровод подвергнется разрушающему напряжению в режиме эксплуатации после 12,5 лет эксплуатации.

Пример осуществления изобретения 4.

Гидравлические испытания проводили на тепловой сети г.Москвы, введенные в эксплуатацию 5 лет назад. На участке тепловой сети протяженностью 0,9 км в армопенобетонной изоляции диаметром трубопровода D=100 мм, толщиной стенки 4,5 мм из стали 3сп с концентрацией углерода 0,22% и пределом текучести  =240 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

=240 МПа ежегодно проводили гидравлические испытания при давлении, равном 2,6 МПа. Рабочее давление на этом участке теплосети составляет 1,2 МПа. Перед испытаниями проводили его подготовку, заключающуюся в выборе рационального уровня давления испытания с учетом характеристик трубы, условий и длительности эксплуатации.

Выбор уровня давления испытания проводили по методике примера 1.

По концентрации углерода в металле (0,22%) трубопровода из диаграммы 1 (фиг.1) определяем скорость суммарной коррозии VΣ, равную 0,7 мм/год.

По концентрации углерода в металле трубопровода (0,22%) и по пределу текучести

( =240 МПа) из диаграммы 2 (фиг.2) определяем скорость деградации, равную

=240 МПа) из диаграммы 2 (фиг.2) определяем скорость деградации, равную  =6,8 МПа/год.

=6,8 МПа/год.

Для трубопровода с диаметром 100 мм и толщиной стенки 4,5 мм по формуле  строим зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,7 мм/год, представленный на фиг.8.

строим зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год) при суммарной скорости коррозии 0,7 мм/год, представленный на фиг.8.

На фиг.8 определяем, что на 6-м году эксплуатации трубопровода тепловой сети в отопительный период может быть порыв. Поэтому принимаем испытательное давление 3,8 МПа (3,17 от рабочего). Это испытательное давление превышает величину разрушающего давления металла трубопровода с запасом прочности в один год до момента локального разрушения трубопровода. На тот же график (фиг.8) наносим ри - уровень испытательного давления, которое проводилось раньше на этом участке (2,6 МПа), и рраб - рабочее давление (1,2 МПа) и рm - выбранный уровень испытательного давления, равный 3,8 МПа.

Гидравлические испытания проводили пробным давлением в 3,8 МПа (3,17 от рабочего) выдерживали под этим давлением в течение 30 минут, затем давление снижали до 1,0 МПа и проводили осмотр трубопровода. При осмотре обнаружен разрыв трубопровода. Поврежденный участок теплосети был отремонтирован. После повторного испытания в процессе выдержки падение давления в трубопроводе не выходило за установленные пределы. Новых порывов не обнаружено. Результаты гидравлических испытаний данного участка тепловых сетей отражены в акте испытаний, в котором указано, что теплосеть считается подготовленной к отопительному сезону после принятых мер по устранению повреждения и проведения повторного гидравлического испытания теплосети. Отопительный сезон прошел без порывов и аварий.

Таким образом, приведенные примеры показывают, что проведение гидравлических испытаний позволяет выявить слабые локальные места трубопровода и определить момент проведения первого после ввода в эксплуатацию тепловой сети гидравлического испытания. Изобретение позволяет произвести оценку трубопровода с точки зрения возможности порывов в период эксплуатации, определить момент проведения и давление испытания, при котором локальные коррозионно-усталостные трещины трубопровода подвергнутся разрушению, и в отопительный период работать без порывов и аварий, при этом резко снизить скорость коррозионных и деградационных процессов в металле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБ ТЕПЛОВЫХ СЕТЕЙ | 2008 |

|

RU2366920C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ПЕРЕИСПЫТАНИЙ ДЕЙСТВУЮЩИХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2014 |

|

RU2572073C1 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160326C2 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 2021 |

|

RU2763977C1 |

| Способ определения остаточного срока службы трубопроводов канализационных и тепловых сетей | 2023 |

|

RU2807163C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИЛИ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ, ВО ВРЕМЯ ИХ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518688C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

Изобретение относится к области технического обслуживания и эксплуатации сосудов и трубопроводов давления, преимущественно в теплоэнергетике, и служит для выявления наиболее опасных с точки зрения разрушения участков тепловых сетей. Изобретение позволяет определить момент разрушения трубопровода, выбрать рациональный режим испытания, увеличить ресурс и гарантировать надежность и безопасность эксплуатации трубопроводов тепловых сетей. Этот результат обеспечивается за счет того, что согласно изобретению режим испытаний выбирают таким, чтобы испытательное давление превышало величину разрушающего давления металла трубопровода, в период на 1÷3 года предшествующий моменту разрушения при рабочем давлении подверженных локальной коррозии участков трубопровода, причем разрушающее давление определяют по формуле

, где

, где  - предел текучести металла трубопровода,

- предел текучести металла трубопровода,  - скорость деградации металла трубопровода, t - длительность эксплуатации трубопровода, D - диаметр трубопровода, s0 - толщина стенки трубопровода, VΣ - скорость суммарной коррозии металла трубопровода, φ=0,9 - коэффициент ослабления сварного шва трубопровода. 8 ил.

- скорость деградации металла трубопровода, t - длительность эксплуатации трубопровода, D - диаметр трубопровода, s0 - толщина стенки трубопровода, VΣ - скорость суммарной коррозии металла трубопровода, φ=0,9 - коэффициент ослабления сварного шва трубопровода. 8 ил.

Способ гидравлических испытаний трубопроводов тепловых сетей повышенным давлением, по которому трубопроводы, работающие под давлением, периодически нагружают давлением воды, превышающим рабочее давление, выдерживают определенное время, после чего давление снижают, проводят осмотр трубопроводов, при этом их считают выдержавшими гидравлические испытания, если в процессе испытаний и при осмотре не обнаружено течи и/или разрывов металла, и в процессе выдержки падение давления не выходило за установленные пределы, отличающийся тем, что режим испытаний выбирают таким, чтобы испытательное давление превышало величину давления, разрушающего металл трубопровода, в период на 1÷3 года предшествующий моменту разрушения при рабочем давлении подверженных локальной коррозии участков трубопровода, причем разрушающее давление определяют по формуле

,

,

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

- скорость деградации металла трубопровода, МПа/год;

- скорость деградации металла трубопровода, МПа/год;

t - длительность эксплуатации трубопровода, год;

D - диаметр трубопровода, мм;

s0 - толщина стенки трубопровода, мм;

VΣ - скорость суммарной коррозии металла трубопровода, мм/год;

φ=0,9 - коэффициент ослабления сварного шва трубопровода.

| ТИПОВАЯ ИНСТРУКЦИЯ ПО ПЕРИОДИЧЕСКОМУ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ, РД 153-34.0-20.522-99 | |||

| СПОСОБ ГИДРАВЛИЧЕСКИХ (ПНЕВМАТИЧЕСКИХ) ИСПЫТАНИЙ СОСУДОВ И ТРУБОПРОВОДОВ ДАВЛЕНИЯ, ОБЕСПЕЧИВАЮЩИЙ ПОЛНУЮ НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ИХ ЭКСПЛУАТАЦИИ | 2003 |

|

RU2243523C2 |

| Способ испытания железобетонныхТРуб C МЕТАлличЕСКиМ цилиНдРОМ НАТРЕщиНОСТОйКОСТь | 1979 |

|

SU832410A1 |

| Способ оценки усталостной поврежденности конструкции в условиях случайного нагружения | 1990 |

|

SU1796983A1 |

| Способ изготовления фанеры и фанерных плит | 1958 |

|

SU117649A1 |

| JP 8240505 А, 17.09.1996. | |||

Авторы

Даты

2009-08-20—Публикация

2008-03-05—Подача