Предлагаемое изобретение относится к области технического обслуживания и эксплуатации сосудов и трубопроводов давления, преимущественно в теплоэнергетике, и может быть использовано при оценке остаточного ресурса металла труб, работающих в условиях длительного воздействия постоянных и переменных нагрузок.

Известен способ определения остаточного ресурса металла труб тепловых сетей, включающий определение ударной вязкости металла трубопровода, в котором образцы, изготовленные из того же, что и трубопровод металла, подвергают деформационному старению различной степени, определяют ударную вязкость металла образцов и измеряют их магнитно-шумовой сигнал, устанавливают тарировочную зависимость между ударной вязкостью и магнитно-шумовым сигналом, измеряют магнитно-шумовой сигнал металла в исследуемой зоне, по этому сигналу и тарировочной зависимости определяют ударную вязкость металла трубопровода и по отношению ее к нормативной ударной вязкости или ударной вязкости, соответствующей хрупкому разрушению металла, судят об остаточном ресурсе конструкции /патент РФ №2108560, G01N 3/00, G01N 3/30/.

Недостатком этого способа является то, что он не позволяет определить рост трещин до момента опасных и недопустимых размеров, приводящих к разрушению трубопровода.

Известен способ определения остаточного ресурса действующих нефтегазопромысловых трубопроводов, которое производиться на основании проведенной комплексной диагностики, включающей сбор и анализ информации, ознакомление с эксплуатационно-технической документацией, контроль состояния защитного антикоррозионного покрытия, контроль состояния основного металла труб трубопроводов, контроль кольцевых сварных соединений трубопроводов, акустико-эмиссионная диагностика участков трубопроводов, исследование химического состава, исследование механических свойств металлов и сварных соединений, их структуры, обработка результатов обследования и определение остаточного ресурса /ОСТ-153-39.4-010-2002. «Методика остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений»/.

Недостатком этого способа является то, что он не позволяет определить по времени рост усталостных и коррозионно-усталостных трещин до момента опасных и недопустимых размеров и увеличения коррозии до момента, приводящей к снижению толщины трубы трубопровода до опасных или недопустимых размеров.

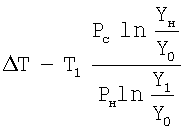

Наиболее близким по технической сущности и достигаемому результату является известный способ определения остаточного ресурса труб тепловых сетей для повторного использования, включающий выбор труб из одной марки стали, одного номинального диаметра и толщины стенки, определение остаточного ресурса, в котором отбирают трубы и изготавливают образцы, проводят механические испытания двух равных групп образцов, одну из которых предварительно подвергают термообработке, а остаточный ресурс для достижения нормативных значений механических свойств металла труб определяют по формуле:

,

,

где T1 - время эксплуатации труб;

Рс - среднее давление, при котором эксплуатировались трубы;

Рн - давление, при котором будут эксплуатироваться трубы;

Y0 - значение параметров (относительного удлинения δ, ударной вязкости образцов ан с круглым KCU и острым KCV надрезами) механических свойств термообработанного металла;

Y1 - значение параметров (δ, ан KCU, ан KCV) механических свойств металла трубы на момент определения остаточного ресурса;

Yн - нормативное значение параметров (δ, ан KCU, ан KCV) механических свойств металла труб /патент РФ №2226681, G01N 3/00/.

Недостатком является то, что известный способ не определяет момент роста и достижения усталостных и коррозионно-усталостных трещин до опасных или недопустимых размеров, не определяет момент увеличения коррозии, приводящей к снижению толщины трубы трубопровода до опасных или недопустимых размеров.

Техническая задача изобретения состоит в том, что для определения остаточного ресурса труб тепловых сетей необходимо знать длительность эксплуатации, при которой весь основной металл труб достигнет разрушающего напряжения при рабочем давлении. Необходимо в период эксплуатации определить момент времени, когда рост усталостных и коррозионно-усталостных трещин достигнет опасных или недопустимых размеров. Определить момент времени, когда коррозионные процессы приведут к снижению толщины стенки трубопровода до опасных или недопустимых критических размеров.

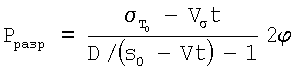

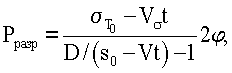

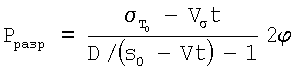

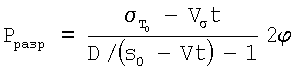

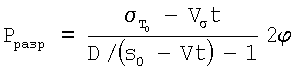

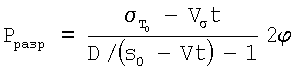

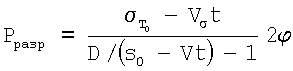

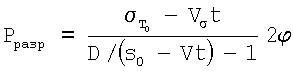

Техническая задача решается следующим образом. В известном способе определения остаточного ресурса труб тепловых сетей, включающий выбор участка из труб одной марки стали, одного номинального диаметра и толщины стенки, определение остаточного ресурса, согласно изобретению остаточный ресурс определяют оставшимся временем до максимально возможного срока эксплуатации, который на 1÷3 года предшествует моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода, причем разрушающее напряжение определяют по формуле:

,

,

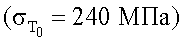

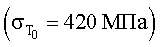

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

Vσ - скорость деградации, МПа/год;

t - длительность эксплуатации, год;

D - диаметр, мм;

s0 - толщина стенки, мм;

V - скорость коррозии, мм/год;

φ=0,9 - коэффициент ослабления сварного шва.

Изобретение поясняется графиками.

На фиг.1 и 3 приведены графики зависимости скорости коррозии от концентрации углерода в трубной стали.

На фиг.2 и 4 приведены графики зависимости скорости деградации от концентрации углерода и от предела текучести стали.

На фиг.5÷8 приведены графики изменения разрушающего напряжения в металле трубопровода от рабочего давления в зависимости от длительности эксплуатации и определение остаточного ресурса трубопровода

При создании настоящего изобретения исходили из положения, что для определения остаточного ресурса металла труб тепловых сетей необходимо знать длительность эксплуатации, при которой весь основной металл трубы достигнет разрушающего напряжения при рабочем давлении. Усталостные и коррозионно-усталостные трещины достигнут недопустимых размеров, а толщина стенки трубопровода достигнет недопустимо малой толщины в результате коррозии и деградации металла трубопровода.

Остаточный ресурс трубопровода тепловой сети необходимо определять оставшимся временем до максимально возможного срока эксплуатации, который на 1÷3 года предшествует моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода.

При определении максимально возможного срока эксплуатации следует выбирать упреждение от момента совпадения рабочего давления с разрушающим напряжением более одного года, так как только тогда выполняется задача изобретения, а именно определение момента времени роста усталостных и коррозионно-усталостных трещин до опасных или недопустимых размеров. В этом случае предупреждается аварийная ситуация, когда одновременно появятся многочисленные повреждения по всей длине трубопровода. Определение максимально возможного срока эксплуатации с упреждением более 3 лет от момента совпадения рабочего давления с разрушающим напряжением нецелесообразно вследствие нерационального сокращения эксплуатационного срока.

Разрушающее напряжение должно определятся по формуле:

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

Vσ - скорость деградации, МПа/год;

t - длительность эксплуатации, год;

D - диаметр, мм;

s0 - толщина стенки, мм;

V - скорость коррозии, мм/год;

φ=0,9 - коэффициент ослабления сварного шва.

Затем необходимо строить график разрушающего давления Рразр (МПа) от времени эксплуатации t (год), по которому определяют остаточный ресурс трубопровода.

Использование приведенной формулы позволит уже в период эксплуатации определить момент времени, при котором металл трубопровода достигнет разрушающего напряжения при рабочем давлении.

Последовательность действий при определении остаточного ресурса трубопровода тепловых сетей следующая:

1. Определяют скорость коррозии (V), мм/год.

Определение скорости коррозии производят по диаграмме 1 (фиг.1), построенной по экспериментальным данным. По концентрации углерода в металле, указанной в сертификате на трубы, определяют скорость коррозии. Возможно использование других моделей и методов для оценки общей скорости коррозии.

2. Определяют скорость деградации (Vσ), МПа/год.

Определение скорости деградации производят по диаграмме 2 (фиг.2), построенной по экспериментальным данным. По концентрации углерода в металле трубопровода и по пределу текучести, указанному в сертификате на трубы, определяют скорость деградации. Возможно для оценки скорости деградации использование других моделей и методов.

3. Для выбранного участка трубопровода из труб одной марки стали, одного номинального диаметра, толщины стенки (D - диаметр, мм, S0 - толщина стенки, мм) определяют разрушающее давление по формуле  и строится зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год).

и строится зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год).

4. На тот же график наносят рраб - рабочее давление.

5. По графику определяют момент совпадения разрушающего напряжения с рабочим давлением и устанавливают максимально возможный срок эксплуатации.

6. Остаточный ресурс определяют как разность между максимальным и прошедшим сроком эксплуатации.

Краткое описание чертежей.

Фиг.1. Диаграмма 1. Зависимость скорости коррозии (V) от концентрации углерода в трубной стали.

Фиг 2. Диаграмма 2. Зависимость скорости деградации Vσ трубных сталей от концентрации углерода и от предела текучести стали σТ0.

1.

2.

3.

4.

5.

6.

Фиг.3. Определение скорости коррозии (V) по концентрации углерода (0,08%) в трубной стали с помощью экспертной оценки, представленной на диаграмме 1.

Фиг.4. Определение скорости деградации Vσ трубной стали по концентрации углерода (0,08%) и по пределу текучести стали  (линия 1) с помощью экспертной оценки, представленной на диаграмме 2.

(линия 1) с помощью экспертной оценки, представленной на диаграмме 2.

Фиг.5. Определение остаточного ресурса трубопровода D=200×6 мм из стали 10 с концентрацией углерода 0,08-0,12% и пределом текучести  , для скорости деградации Vσ=4,3 МПа/год.

, для скорости деградации Vσ=4,3 МПа/год.

Рразр - разрушающее давление для скорости коррозии, 0,14 мм/год.

Рраб - рабочее давление, 1,2 МПа.

Тр - максимально возможный срок эксплуатации (ресурс), год.

Фиг.6. Определение остаточного ресурса трубопровода D=720×8 мм из стали 17ГС с концентрацией углерода 0,16% и пределом текучести  , для скорости деградации Vσ=9 МПа/год.

, для скорости деградации Vσ=9 МПа/год.

Рразр - разрушающее давление для скорости коррозии, 0,20 мм/год.

Рраб - рабочее давление, 1,2 МПа.

Тр - максимально возможный срок эксплуатации (ресурс), год.

Фиг.7. Определение остаточного ресурса трубопровода D=1220×11 мм из стали 17Г1СУ с концентрацией углерода 0,16% и пределом текучести  , для скорости деградации Vσ=9 МПа/год.

, для скорости деградации Vσ=9 МПа/год.

Рразр - разрушающее давление для скорости коррозии, 0,20 мм/год.

Рраб - рабочее давление, 1,2 МПа.

Тр - максимально возможный срок эксплуатации (ресурс), год.

Фиг.8. Определение остаточного ресурса трубопровода D=100×4,5 мм из стали 3 сп с концентрацией углерода 0,14% и пределом текучести  , для скорости деградации Vσ=5,4 МПа/год.

, для скорости деградации Vσ=5,4 МПа/год.

Рразр - разрушающее давление для скорости коррозии, 0,18 мм/год.

Рраб - рабочее давление, 1,2 МПа.

Тр - максимально возможный срок эксплуатации (ресурс), год.

Пример осуществления изобретения 1.

Определение остаточного ресурса металла труб магистрального трубопровода тепловых сетей проводили в условиях г.Москвы. Участок тепловой сети протяженностью 6,116 км в армопенобетонной изоляции диаметром трубопровода D=200 мм и толщиной стенки 6 мм из стали Ст10 с концентрацией углерода 0,08-0,12% и пределом текучести  введен в эксплуатацию 10 лет назад. Рабочее давление в трубопроводе составляет 1,2 МПа.

введен в эксплуатацию 10 лет назад. Рабочее давление в трубопроводе составляет 1,2 МПа.

Определение остаточного ресурса производили следующим образом.

По концентрации углерода в металле трубопровода, равном 0,08% (берем нижний предел концентрации) из диаграммы 1 (фиг.1) определяли скорость коррозии V, равную 0,14 мм/год (фиг.3).

По концентрации углерода в металле трубопровода, равном 0,08% и по пределу текучести  из диаграммы 2 (фиг.2) определяли скорость деградации (Vσ), равную 4,3 МПа/год (фиг.4).

из диаграммы 2 (фиг.2) определяли скорость деградации (Vσ), равную 4,3 МПа/год (фиг.4).

Для трубопровода с диаметром 200 мм и толщиной стенки 6 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.5. На график (фиг.5) наносили рраб рабочее давление (1,2 МПа).

строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.5. На график (фиг.5) наносили рраб рабочее давление (1,2 МПа).

По графику определяем, что момент совпадения разрушающего напряжения с рабочим давлением наступает на 33 году эксплуатации. Устанавливаем максимально возможный срок эксплуатации, равный 30,6 лет (за 2,4 года предшествующий моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода). Такой сдвиг предотвращает полное разрушение участка трубопровода при рабочем давлении. Таким образом, остаточный ресурс определяется как разность 30,6 минус 10 лет и равен 20,6 лет.

Пример осуществления изобретения 2.

Опробование предложенного изобретения проводили в г.Москве на участке тепловой сети протяженностью 2,5 км в армопенобетонной изоляции диаметром трубопровода D, равном 720 мм, и толщиной стенки 8 мм из стали марки 17ГС с концентрацией углерода от 0,16 до 0,20% и пределом текучести  равном 420 МПа. Рабочее давление в трубопроводе при эксплуатации было 1,2 МПа. Участок сдан в эксплуатацию 8 лет назад.

равном 420 МПа. Рабочее давление в трубопроводе при эксплуатации было 1,2 МПа. Участок сдан в эксплуатацию 8 лет назад.

Определение остаточного ресурса производили аналогично примера 1.

По концентрации углерода в металле трубопровода, равном 0,16% (берем нижний предел концентрации) из диаграммы 1 (фиг.1), определяли скорость коррозии V, равную 0,20 мм/год.

По концентрации углерода в металле трубопровода, равном 0,16%, и по пределу текучести  из диаграммы 2 (фиг.2) определяли скорость деградации

из диаграммы 2 (фиг.2) определяли скорость деградации  равную 9 МПа/год.

равную 9 МПа/год.

Для трубопровода с диаметром 720 мм и толщиной стенки 8 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.5. На график (фиг.5) наносили рабочее давление (рраб.), равное 1,2 МПа.

строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.5. На график (фиг.5) наносили рабочее давление (рраб.), равное 1,2 МПа.

По графику определяем, что момент совпадения разрушающего напряжения с рабочим давлением наступает в 26,6 лет эксплуатации. Определяем максимально возможный срок эксплуатации в 24 года (за 2,6 года предшествующий моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода). Такой сдвиг предотвращает полное разрушение участка при эксплуатации трубопровода при рабочем давлении. В результате, остаточный ресурс определяется как разность 24 года минус 8 лет и равен 16 годам.

Пример осуществления изобретения 3.

На участке тепловой сети протяженностью 1,3 км в армопенобетонной изоляции диаметром трубопровода D, равном 1220 мм, и толщиной стенки 11 мм, стали марки 17Г1СУ с концентрацией углерода от 0,16 до 0,20% и пределом текучести  , равном 420 МПа, определяли остаточный ресурс после проведения гидравлических испытаний. Рабочее давление в трубопроводе при эксплуатации было 1,2 МПа. Участок сдан в эксплуатацию 11 лет назад.

, равном 420 МПа, определяли остаточный ресурс после проведения гидравлических испытаний. Рабочее давление в трубопроводе при эксплуатации было 1,2 МПа. Участок сдан в эксплуатацию 11 лет назад.

Определение остаточного ресурса производили аналогично примера 1.

По концентрации углерода в металле трубопровода, равном 0,16% (берем нижний предел концентрации) из диаграммы 1 (фиг.1), определяли скорость коррозии V, равную 0,20 мм/год.

По концентрации углерода в металле трубопровода, равном 0,16%, и по пределу текучести  из диаграммы 2 (фиг.2) определяли скорость деградации

из диаграммы 2 (фиг.2) определяли скорость деградации  равную 9 МПа/год.

равную 9 МПа/год.

Для трубопровода с диаметром 1220 мм и толщиной стенки 11 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.7. На график (фиг.7) наносили рабочее давление (рраб.), равное 1, 2 МПа.

строили зависимость p(t), т.е. график разрушающего давления Рразр(МПа) от времени эксплуатации t (год), представленный на фиг.7. На график (фиг.7) наносили рабочее давление (рраб.), равное 1, 2 МПа.

Определяем, что момент совпадения разрушающего напряжения с рабочим давлением наступает в 29 лет эксплуатации. Определяем максимально возможный срок эксплуатации в 26 лет (за 3 года предшествующий моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода). Такой сдвиг обеспечивает эксплуатацию трубопровода при рабочем давлении 1,2 МПа без повреждений. В результате, остаточный ресурс определяется как разность 26 года минус 11 лет и равен 15 годам.

Пример осуществления изобретения 4.

Определения остаточного ресурса магистрального трубопровода тепловых сетей проводили в г.Москве. Участок тепловой сети протяженностью 0,9 км диаметром трубопровода D=100 мм и толщиной стенки 4,5 мм из стали 3сп с концентрацией углерода от 0,14% до 0,22% и пределом текучести  Участок введен в эксплуатацию 5 лет назад. Рабочее давление в трубопроводе составляет 1,2 МПа. Определение остаточного ресурса производили аналогично примера 1.

Участок введен в эксплуатацию 5 лет назад. Рабочее давление в трубопроводе составляет 1,2 МПа. Определение остаточного ресурса производили аналогично примера 1.

По концентрации углерода в металле трубопровода, равном 0,14% (берем нижний

предел концентрации) из диаграммы 1 (фиг.1), определяли скорость коррозии V, равную 0,18 мм/год.

По концентрации углерода в металле трубопровода, равном 0,14%, и по пределу текучести  из диаграммы 2 (фиг.2) определяли скорость деградации

из диаграммы 2 (фиг.2) определяли скорость деградации  равную 5,4 МПа/год.

равную 5,4 МПа/год.

Для трубопровода с диаметром 100 мм и толщиной стенки 4,5 мм по формуле  строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год), представленный на фиг.8. На график (фиг.8) наносили рраб - рабочее давление (1,2 МПа).

строили зависимость p(t), т.е. график разрушающего давления Рразр (МПа) от времени эксплуатации t (год), представленный на фиг.8. На график (фиг.8) наносили рраб - рабочее давление (1,2 МПа).

По графику определяем, что момент совпадения разрушающего напряжения с рабочим давлением наступает в 22 лет эксплуатации. Устанавливаем максимально возможный срок эксплуатации, равный 20,2 лет (за 1,8 года предшествующий моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода). Такой сдвиг предотвращает полное разрушение участка трубопровода при рабочем давлении в период эксплуатации. Таким образом, остаточный ресурс определяется как разность 20,2 минус 5 лет и равен 15,2 лет.

Результаты опробования позволяют сделать выводы, что применение предлагаемого изобретения позволит рационально устанавливать сроки окончания эксплуатации трубопровода и не допустить, случаев, когда стоимость ремонта трубопровода от полученных разрушений будет выше, чем стоимость замены и перекладки.

Предлагаемое изобретение позволяет в процессе эксплуатации определять ресурс трубопровода при использовании уточненных данных скорости коррозии и скорости деградации металла непосредственно на каждом участке исходя из изменяющихся условий. Применение предлагаемого способа позволяет определить максимальный срок эксплуатации трубопровода, что весьма перспективно при проектировании новых тепловых сетей. Определение ресурса трубопроводов в процессе эксплуатации необходимо также для оптимизации капитальных и эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ ПОВЫШЕННЫМ ДАВЛЕНИЕМ | 2008 |

|

RU2364849C1 |

| Способ определения срока безопасной эксплуатации стеклопластиковых трубопроводов | 2020 |

|

RU2739715C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ПЕРИОДА ДО ОБРАЗОВАНИЯ СТРЕСС-КОРРОЗИОННЫХ ТРЕЩИН В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2007 |

|

RU2341589C2 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| СПОСОБ ИСПЫТАНИЯ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ВНУТРИ ЗАЩИТНОГО ФУТЛЯРА | 2010 |

|

RU2446338C2 |

| Способ определения остаточного срока службы трубопроводов канализационных и тепловых сетей | 2023 |

|

RU2807163C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ ТРУБЫ | 2019 |

|

RU2708176C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2001 |

|

RU2193772C1 |

| СПОСОБ ПРОДЛЕНИЯ РЕСУРСА НАДЗЕМНЫХ ТРУБОПРОВОДОВ | 2007 |

|

RU2350832C2 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

Предлагаемое изобретение относится к области технического обслуживания и эксплуатации сосудов и трубопроводов давления, преимущественно в теплоэнергетике, и может быть использовано при оценке остаточного ресурса металла трубопровода, работающего в условиях длительного воздействия постоянных и переменных нагрузок. Задача изобретения заключается в том, что для определения остаточного ресурса труб тепловых сетей необходимо знать длительность эксплуатации, при которой весь основной металл трубы достигнет разрушающего напряжения при рабочем давлении. Это достигается тем, что способ определения остаточного ресурса труб тепловых сетей включает выбор участка трубопровода из одной марки стали, одного номинального диаметра и толщины стенки, определение остаточного ресурса, согласно изобретению остаточный ресурс определяют оставшимся временем до максимально возможного срока эксплуатации, который на 1-3 года предшествует моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода. Причем разрушающее напряжение определяют по формуле:  , где

, где  - предел текучести металла трубопровода, МПа; Vσ - скорость деградации, МПа/год; t - длительность эксплуатации, год; D - диаметр, мм; S0 - толщина стенки, мм; V - скорость коррозии, мм/год; φ=0,9 - коэффициент ослабления сварного шва. Изобретение позволяет в процессе эксплуатации определять ресурс трубопровода при использовании уточненных данных скорости коррозии и скорости деградации металла непосредственно на каждом участке, исходя из изменяющихся условий, определять максимальный срок эксплуатации трубопровода, что весьма перспективно при обслуживании действующих трубопроводов и проектировании новых тепловых сетей. 8 ил.

- предел текучести металла трубопровода, МПа; Vσ - скорость деградации, МПа/год; t - длительность эксплуатации, год; D - диаметр, мм; S0 - толщина стенки, мм; V - скорость коррозии, мм/год; φ=0,9 - коэффициент ослабления сварного шва. Изобретение позволяет в процессе эксплуатации определять ресурс трубопровода при использовании уточненных данных скорости коррозии и скорости деградации металла непосредственно на каждом участке, исходя из изменяющихся условий, определять максимальный срок эксплуатации трубопровода, что весьма перспективно при обслуживании действующих трубопроводов и проектировании новых тепловых сетей. 8 ил.

Способ определения остаточного ресурса металла труб тепловых сетей, включающий выбор участка из труб одной марки стали, одного номинального диаметра и толщины стенки, определение остаточного ресурса, отличающийся тем, что остаточный ресурс определяют оставшимся временем до максимально возможного срока эксплуатации, который на 1-3 года предшествует моменту совпадения рабочего давления с разрушающим напряжением металла трубопровода, причем разрушающее напряжение определяют по формуле

,

,

где  - предел текучести металла трубопровода, МПа;

- предел текучести металла трубопровода, МПа;

Vσ - скорость деградации, МПа/год;

t - длительность эксплуатации, год;

D - диаметр, мм;

s0 - толщина стенки, мм;

V - скорость коррозии, мм/год;

φ=0,9 - коэффициент ослабления сварного шва.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА КОНСТРУКЦИИ | 1995 |

|

RU2108560C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ТРУБ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2226681C1 |

| RU 2000105209 А, 27.01.2002 | |||

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 1989 |

|

RU2297616C2 |

Авторы

Даты

2009-09-10—Публикация

2008-03-05—Подача