Изобретение относится к испытанию дефектных, выявленных внутритрубной диагностикой (ВТД) переходов трубопроводов через автомобильные дороги, при переходе через которые трубопровод заключен в защитный футляр.

Известен способ испытания, при котором на пересечении трубопроводов с автомобильными дорогами ремонт осуществляют с остановкой перекачки бестраншейным способом РД 153-39.4-075-01 [1].

Капитальный ремонт переходов бестраншейным способом проводят заменой дефектного участка перехода трубопровода внутри эксплуатируемого защитного футляра на новый, т.е. извлекают дефектный трубопровод, протаскивают новый (бездефектный).

При этом новый участок испытывают отдельно на бровке траншеи.

Недостатками известного способа являются: необходимость изготовления нового участка, длительный перерыв в работе трубопровода, большой объем земляных и строительно-монтажных работ.

Прототипом является способ испытания трубопроводов на переходах через автомобильные (железные) дороги СТО Газпром 2-2.3-231-2008 [2], заключающийся в том, что вскрывают (откапывают) участки у торцов защитного футляра с обеих сторон. С обеих сторон вырезают катушки длиной не менее диаметра трубопровода, чтобы отделить этот участок длиной (L+1,0) м от основной нитки, где L - длина защитного футляра. С одной из сторон (в направлении протаскивания) вскрывают, вырезают и демонтируют технологический участок длиной (L+2,0) м с тем, чтобы освободить место для дефектного участка, извлекаемого из защитного футляра. Участок, находящийся внутри футляра, извлекают протаскиванием и укладывают на освободившееся место технологического участка. Производят обследование этого участка со снятием изоляционного покрытия на дефектных местах, оценивают степень опасности выявленных дефектов и при необходимости их ремонт. Затем этот участок возвращают протаскиванием обратно в защитный футляр, приваривают технологические заглушки, и уже в рабочем положении производят его гидравлическое испытание давлением, превышающим рабочее давление на 25% [3]. Затем укладывают технологический участок и врезают в основную нитку. Таким образом, испытание обследуемого участка является заключительным этапом, определяющим эффективность обследования и ремонта дефектного участка внутри защитного футляра.

При протаскивании не исключена возможность нанесения новых дефектов стенки трубы (риски, царапины и т.п.). Таким образом, относительно «благополучный» трубопровод может приобрести новые дефекты.

Недостатками прототипа являются значительная сложность и трудоемкость, связанная с демонтажем и монтажом технологического участка на свое место, а дефектного участка в защитный футляр.

Цель изобретения - упрощение способа испытания и снижение его трудоемкости за счет исключения идентификации дефектов.

Предлагаемый способ реализуется следующим образом. Останавливают эксплуатацию, вскрывают (откапывают) участки с обеих сторон у торцов защитного футляра 1, вырезают испытываемый участок 2 из основной нитки 3. На участок внутри защитного футляра 1 приваривают технологические заглушки 4 с обеих сторон и производят его гидравлическое испытание давлением Р, отвечающим следующим условиям:

1) испытательное давление на 5% ниже давления разрушения для труб с дефектами типа «потеря металла», принятого согласно современным требованиям с учетом остаточного ресурса. Расчет давления разрушения на участке с дефектами типа «потеря металла» [4], взяв в качестве исходных данных данные отчета внутритрубной диагностики и остаточный ресурс перехода после ремонта не менее 15 лет [6];

2) испытательное давление на 5% выше давления, вызывающего в процессе испытания продольные напряжения, которые равны продольным напряжениям, возникающим в процессе эксплуатации. Расчет давления, вызывающего при испытании продольные напряжения на 5% выше продольных напряжений, возникающих в процессе эксплуатации согласно [5];

3) испытательное давление лежит в пределах 1,1-1,25 рабочего давления. Расчет интервала допустимых значений давления испытания, лежащего в пределах 1,1-1,25 рабочего давления [3].

Затем производится ремонт торцевых уплотнений, узлов электрохимзащиты, врезка испытанного участка в основную нитку (заварка обратно в нитку), уплотнение торцов.

Для реализации способа производится контрольный расчет согласно нормативным требованиям.

Пример реализации способа

В качестве примера реализации способа рассмотрим дефектный участок внутри защитного футляра (по результатам внутритрубной диагностики), участок перехода через автомобильную дорогу газопровода «Поляна - КСПХГ» диаметром 1220×12 мм на участке внутри защитного футляра из 5 труб №5858-5862 (таблица 1).

Дефекты стенки трубы, выявленные ВТД

Расчет испытательного давления

Ограничение к величине испытательного давления исходя из первого условия имеет вид:

где Рп - давление разрушения дефектной трубы, определяемое согласно [4].

На переходе имеются две дефектные трубы №5858, №5862 с дефектами типа «потеря металла».

В отчете ВТД даны глубины и длины дефектов типа «потеря металла» (таблица 1). Расчет давления разрушения дефектного участка производится по максимальному дефекту 2,76×114 мм согласно [4]:

где Рп - расчетное давление разрушения трубы с дефектом, МПа (кгс/см2);

σ - напряжение течения, принимаемое по таблице 2.

σ0,2 - нормативный предел текучести трубной стали, σ0,2=470 МПа;

σвр - нормативный предел прочности трубной стали, σвр=600 МПа;

τσ=τэкс+τр - время от начала эксплуатации трубы до окончания рассчитываемого срока, годы;

τэкс - время работы газопровода с момента ввода его в эксплуатацию до момента обследования; газопровод введен в эксплуатацию в 1989 году, ВТД прошла в 2009 году, поэтому τэкс=20 лет;

τр - срок безопасной эксплуатации дефектной трубы, который согласно нормативным документам на ремонтируемые участки, например, подверженные переизоляции принимается равным 15 лет [6];

δ - толщина стенки трубы, δ=12 мм;

R=(Dн-2δ)/2 - внутренний радиус трубы, R=598 мм;

Dн - наружный диаметр трубы, Dн=1220 мм;

Кп - коэффициент, учитывающий конфигурацию дефектов, принимаемый равным 0,7;

tmах = максимальная глубина дефекта, tmах=2,76 мм;

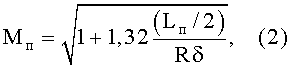

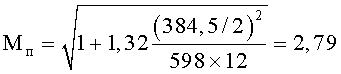

Мп - коэффициент Фолиаса, рассчитанный для длины Lп по формуле (2).

где Lп - оценка полной длины продольной проекции дефекта, определяемая по формуле (3).

где Lизм - измеренная длина дефекта, Lизм=114 мм;

tп - порог чувствительности прибора (снаряда - дефектоскопа), в нашем случае равен 10% от толщины стенки трубопровода, tп=1,2 мм;

Кдоп - коэффициент, определенный по статистическим данным о конфигурации дефектов, принимаемый в зависимости от отношения порога чувствительности к максимальной глубине дефекта по таблице 3.

Таким образом, расчетные значения Lп, Mп, Pп составят:

Lп=114+(0,15·1220+1220(0,43-0,4)·1,2=384,5 мм

Следовательно, исходя из условия предотвращения разрушения дефектного участка при испытании значение испытательного давления не может превышать 6,74·0,95=6,4 МПа.

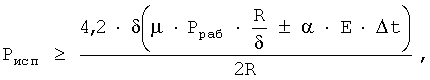

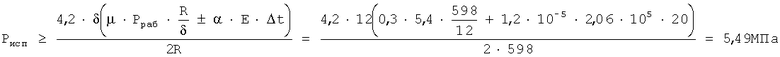

Второе ограничение на величину испытательного давления (испытательное давление на 5% выше давления, вызывающего в процессе испытания продольные напряжения, которые равны продольным напряжениям, возникающим в процессе эксплуатации) имеет вид:

где Pраб - рабочее давление в газопроводе, Рраб=5,4 МПа;

µ - коэффициент Пуассона, µ=0,3;

α - коэффициент температурного расширения стали, α=1,2·10-5 см-1;

Е - модуль упругости стали, Е=2,06 -105 МПа;

Δt - температурный перепад, разница между температурами монтажа и эксплуатации, в нашем случае Δt=-20°С.

Тогда,

Третье ограничение на величину испытательного давления (испытательное давление должно находиться в пределах 1,1-1,25 рабочего давления) имеет вид:

1,1·Рраб=1,1·5,4=5,94≤Pисп<1,25·Рраб=1,25·5,4=6,75 МПа

В итоге получаем, что величина испытательного давления может быть в пределах от 5,49 МПа до 5,94 МПа. С учетом того, что надежность трубопровода главным образом определяется величиной давления разрушения дефектного участка, примем за величину испытательного давления 5,94 МПа.

В настоящее время основным способом выявления дефектов стенки трубы является ВТД. Причем дефекты, выявленные при ВТД, должны пройти идентификацию, например, методом шурфования. Так как традиционный способ идентификации дефектов, выявленных ВТД, для переходов трубопроводов через автомобильные дороги неприемлем, предложенный способ испытания может заменить стадию идентификации дефектов.

Список использованных источников

1. РД 153-39.4-075-01. Правила капитального ремонта магистральных нефтепродуктопроводов на переходах через водные преграды, железные и автомобильные дороги I-IV категорий (с.32).

2. СТО Газпром 2-2.3-231-2008. Правила производства работ при капитальном ремонте линейной части магистральных газопроводов (прототип - с.37-38).

3. СНиП III-42-80* Магистральные трубопроводы (с.64).

4. ВРД 39-1.10-032-2001. Инструкция по классификации стресскоррозионных дефектов по степени опасности (с.7-10).

5. СНиП 2.05.06-85*. Магистральные трубопроводы (с.32-35).

6. Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностике магистральных газопроводов. ОАО «Газпром». - М.: 2008 (с.14).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ идентификации дефектного сварного соединения внутри защитного футляра на переходе через автодорогу без остановки транспорта газа | 2024 |

|

RU2830772C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

| СПОСОБ РАНЖИРОВАНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ПО СТЕПЕНИ ОПАСНОСТИ | 2024 |

|

RU2839430C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2015 |

|

RU2599401C2 |

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 1999 |

|

RU2171939C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2011 |

|

RU2493468C2 |

| Способ определения напряженно-деформированного состояния отводов холодного гнутья в составе длительно эксплуатируемых магистральных газопроводов | 2023 |

|

RU2827291C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2012 |

|

RU2493472C1 |

Изобретение относится к способу испытания дефектных участков трубопроводов, находящихся внутри защитного футляра. Испытание производится повышенным давлением непосредственно в защитном футляре, при этом величина испытательного давления должна быть: на 5% выше давления, вызывающего продольные напряжения, равные продольным напряжениям, возникающим в процессе эксплуатации; на 5% ниже расчетного давления разрушения дефектных труб с остаточным ресурсом не менее 15 лет и находиться в пределах 1,1…1,25 рабочего давления. Технический результат: упрощение способа испытания трубопровода и снижение трудоемкости работ за счет исключения процесса идентификации дефектов. 1 ил.

Способ испытания дефектного участка перехода трубопровода, находящегося внутри футляра, заключающийся в остановке эксплуатации, вскрытии, вырезке испытываемого участка, приварке технологических заглушек, испытании, заварке обратно в нитку, уплотнении торцов, отличающийся тем, что величина испытательного давления должна быть на 5% выше давления, вызывающего продольные напряжения, равные продольным напряжениям, возникающим в процессе эксплуатации, на 5% ниже расчетного давления разрушения дефектных труб и находиться в пределах 1,1÷1,25 рабочего давления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Правила производства работ при капитальном ремонте линейной части магистральных газопроводов | |||

| - М.: ОАО "Газпром", 2008 | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Правила капитального ремонта магистральных нефтепродуктопроводов на переходах через водные преграды, железные и автомобильные дороги I-IV категорий | |||

| СПОСОБ АНАЛИТИЧЕСКОЙ ДИАГНОСТИКИ РАЗРУШАЮЩЕГО ДАВЛЕНИЯ ТРУБОПРОВОДОВ С ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 2003 |

|

RU2240469C1 |

| СПОСОБ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ ПОВЫШЕННЫМ ДАВЛЕНИЕМ | 2008 |

|

RU2364849C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

Авторы

Даты

2012-03-27—Публикация

2010-02-24—Подача