Изобретение относится к области антикоррозионной защиты, касается в частности производства ингибиторов и может быть использовано для защиты от коррозии различных металлов и сплавов, работающих в агрессивных жидких и газовлажных средах, например, морских судов, железнодорожного и автотранспорта, трубопроводов и оборудования газовой, химической, нефтехимической, энергетической и других отраслей народного хозяйства.

Для защиты конструкционных материалов от коррозии (в том числе и от атмосферной) в настоящее время широко применяют различные ингибиторы коррозии. В зависимости от того, на какую из электрохимических реакций коррозионного процесса воздействуют ингибиторы, их можно разделить на три группы: анодные - тормозят анодную реакцию ионизации металла, катодные - катодную реакцию восстановления кислорода или ионов водорода и смешанные, которые тормозят и анодную, и катодную реакции. К анодным ингибиторам относятся ингибиторы окислительного типа: например, нитрат натрия. Эта соль при введении в электролит в небольших количествах сдвигает потенциал стали в положительную сторону до 0,7 В, переводя ее в пассивное состояние. К катодным ингибиторам относятся такие ингибиторы, которые при введении в электролит связывают деполяризатор или затрудняют его миграцию к поверхности металла, например, бикарбонат кальция. К смешанным ингибиторам относятся, к примеру, хроматы, действующие по окислительному типу и тормозящие скорость как анодного, так и катодного процесса [1]. Основным недостатком таких ингибиторов является то, что они могут быть использованы только при их непосредственном добавлении в конкретную коррозионную среду, например, ингибитор кислотной коррозии в нефтепромысловых средах [2] , ингибитор коррозии углеродистой стали в кислородсодержащих водных растворах [3] и т.д. В зависимости от типа среды, в которой работают ингибиторы, можно выделить ингибиторы атмосферной коррозии, ингибиторы для нейтральных, кислых или щелочных сред и т.д. Ингибиторы атмосферной коррозии в зависимости от упругости их паров подразделяются на летучие и контактные. Летучие ингибиторы применяются в виде ингибированной бумаги, ингибированных пористых носителей, таблеток, водных и спиртоводных растворов, ингибированного воздуха, порошков, а также вводится в полимерные покрытия. Контактные ингибиторы применяются в виде водных, в том числе загущенных, растворов, а также вводятся в полимерные покрытия. Все известные в настоящее время ингибиторы атмосферной коррозии достаточно хорошо защищают различные металлы от коррозии и обладают фунгицидными свойствами [4]. Основными недостатками этих ингибиторов являются их недостаточная термическая стойкость и высокая токсичность, кроме того их нельзя использовать для антикоррозионной защиты металлов в жидких коррозионных средах. Кроме ингибиторов атмосферной коррозии известны ингибиторы для специальных газовых сред, например, ингибитор коррозии газопроводов [5]. Для защиты от коррозии металлических, бетонных конструкций и других материалов используют различные полимерные композиции (масляные, водоэмульсионные, битумные, эпоксидные, каучуковые, кремнийорганические и другие краски). Защитное действие таких лакокрасочных покрытий определяется их водопроницаемостью и устойчивостью к "старению". Применяются также смеси этих полимерных композиций друг с другом (например, битумно-каучуковые, битумно-этинолевые и пр.) или с какими-либо наполнителями. Так, например, смесь нефтебитума или битумного лака с ингибитором ИП-1 применяется для защиты стальных сооружений от коррозии в речной воде [6]. Полимерцементные краски марки ПВАЦ, СВМЦ, СВЭЦ представляют собой суспензии цемента, пигментов и наполнителей в пластифицированной поливинилацетатной дисперсии (ПВАЦ), в дисперсии сополимеров винилацетата с дибутилмалеином (СВМЦ) или с этиленом (СВЭЦ) [7]. Данные краски предназначены для отделки и защиты бетонных поверхностей от слабоагрессивных газовлажных сред, содержащих, например, CO2 и NH3. Основным недостатком таких красок является их малая устойчивость в водных растворах кислот, щелочей и солей. Другим аналогом заявляемого изобретения является ингибитор коррозии, использованный в полимерцементных материалах [7]. Полимерцементные материалы представляют собой смесь следующего состава,%:

Песок мелкозернистый - 30 - 32

Шлакопортландцемент М-300 - 20-31

Синтетический латекс СКС-65 - 32-40

Жидкое натриевое стекло ( γ = 1,42) - 0,3-0,5

Кремнефтористый натрий - 0,1-0,3

Эмульгатор - 0,1-0,2

Вода - 2,9-9,5

В представленной рецептуре в качестве ингибитора коррозии используют смесь шлакопортландцемента с мелкозернистым песком. Мелкозернистый песок используют как наполнитель, а в качестве защитной композиции, в которую добавляют ингибитор коррозии, - синтетический латекс. Полимерцементные материалы используются для антикоррозионной защиты различных металлов и сплавов и бетонных конструкций. Они достаточно устойчивы в водных растворах кислот (до 2%), щелочей и солей (до 5%), теплостойкости до 140oC, имеют высокую адгезию к бетону (2,4 - 2,8 МПа, для сравнения: адгезия к бетону битумно-латексной композиции 0,2 МПа) [7].

Наиболее близким аналогом заявляемого изобретения является Европейский патент ЕР 0316066 А1 "Коррозионно-ингибирующая композиция".

Данная композиция состоит из мелкодисперсного кварца с ингибирующими катионами (кальций, цинк, кобальт и др.) и без них. Массовое соотношение кварца с ингибирующими добавками к чистому кварцу находится в диапазоне от 20/80 до 60/40. Для нанесения на защищаемую поверхность композиция смешивается с пленкообразующими полимерами (эпоксидная смола, резина, полимеры на основе винила).

Основным недостатком данной композиции является узкая область ее применения. Композиция в смеси с конкретными пленкообразующими полимерами предназначена, как следует из описания к патенту, для антикоррозионной защиты сплавов алюминия.

Задача, решаемая настоящим изобретением, заключается в повышении эффективности действия ингибитора на любые антикоррозионные лакокрасочные или иные композиции, нанесенные на поверхность различных защищаемых материалов (стали, сплавы различных металлов, применяемые в качестве конструкционных материалов, бетон и железобетонные конструкции).

Сущность изобретения заключается в том, что в ингибиторе коррозии, содержащем мелкодисперсную двуокись кремния, в качестве антикоррозионных компонентов предложено использовать оксид магния и гидрооксид и/или алюмосиликат кальция при следующем соотношении между компонентами ингибитора в расчете на элементы, % вес.:

Si - 70-80%

Mg - 15-20%

Ca - 5-10%

Кроме того двуокись кремния предложено использовать с размерами зерен до 300 мкм.

Оптимальное содержание элементов в ингибиторе коррозии определяется свойствами коррозионной среды, антикоррозионной эффективностью ингибитора и недопустимостью ухудшения физических свойств лакокрасочных композиций при смешении с ними ингибитора. Наличие в ингибиторе кальция обусловлено необходимостью поддержания у поверхности защищаемого материала pH 9,0 - 9,5, что предотвращает кислотную коррозию. При содержании кальция в смеси ниже 5% вес. не происходит пассивация металла защищаемого металлоизделия или железобетона, а при содержании кальция выше 10% вес. при контакте смеси с водой образуются прочные химические связи, приводящие к ухудшению физических свойств лакокрасочных покрытий. Наличие в ингибиторе оксида магния (более 15% вес. в пересчете на магний) препятствует образованию в смеси прочных химических связей при контакте ингибитора с водой. Превышение верхней границы содержания магния в смеси (20% вес.) приводит к ухудшению физических свойств защитных покрытий. Добавление в лакокрасочные и иные композиции ингибиторов, содержащих оксиды магния и гидрооксиды и/или алюмосиликаты кальция даже в оптимальных интервалах параметров приводит к некоторому ухудшению физических свойств покрытия. Для нейтрализации этого влияния в состав нашего ингибитора коррозии входит двуокись кремния в количестве 70 - 80% вес. (в пересчете на кремний). Следует отметить, что наличие в нашем ингибиторе двуокиси кремния значительно повышает износоустойчивость защитного покрытия. При использовании в ингибиторе двуокиси кремния с размерами зерен более 300 мкм нарушается сплошность лакокрасочного покрытия. Перед употреблением ингибитор смешивают с любой антикоррозионной защитной композицией (до 25% вес.), а смесь наносят на защищаемую поверхность любым известным способом (при использовании эжекционных аппаратов стадии смешивания и нанесения смеси на защищаемую поверхность совмещаются).

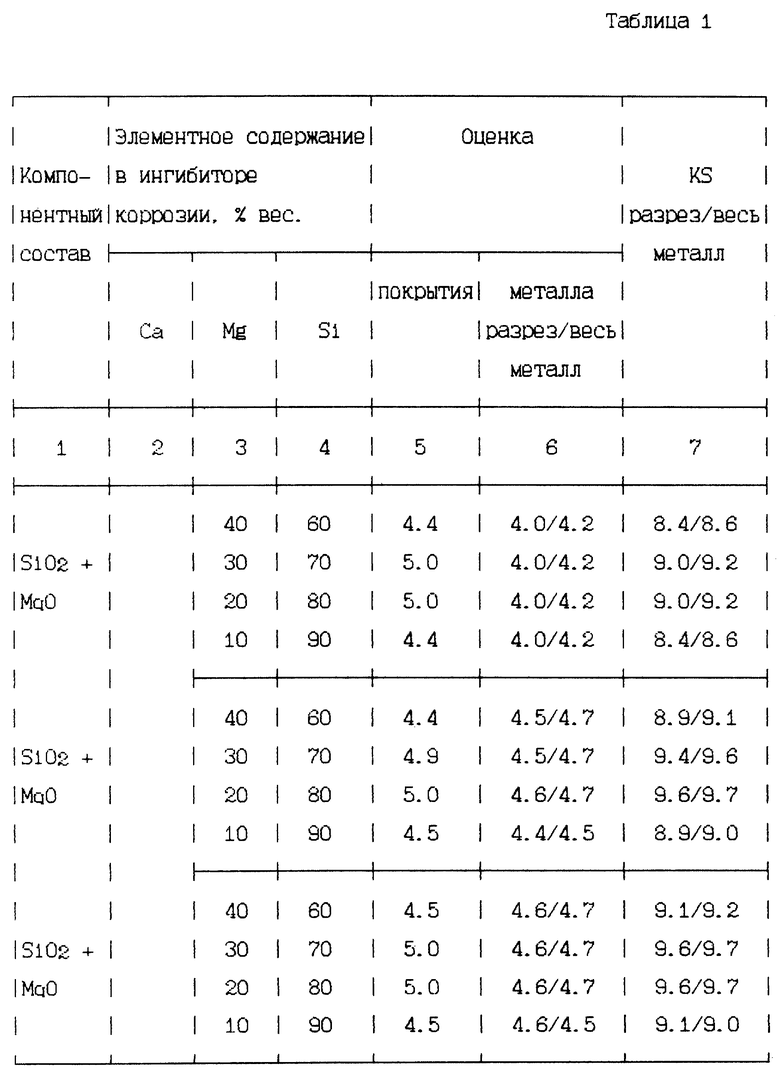

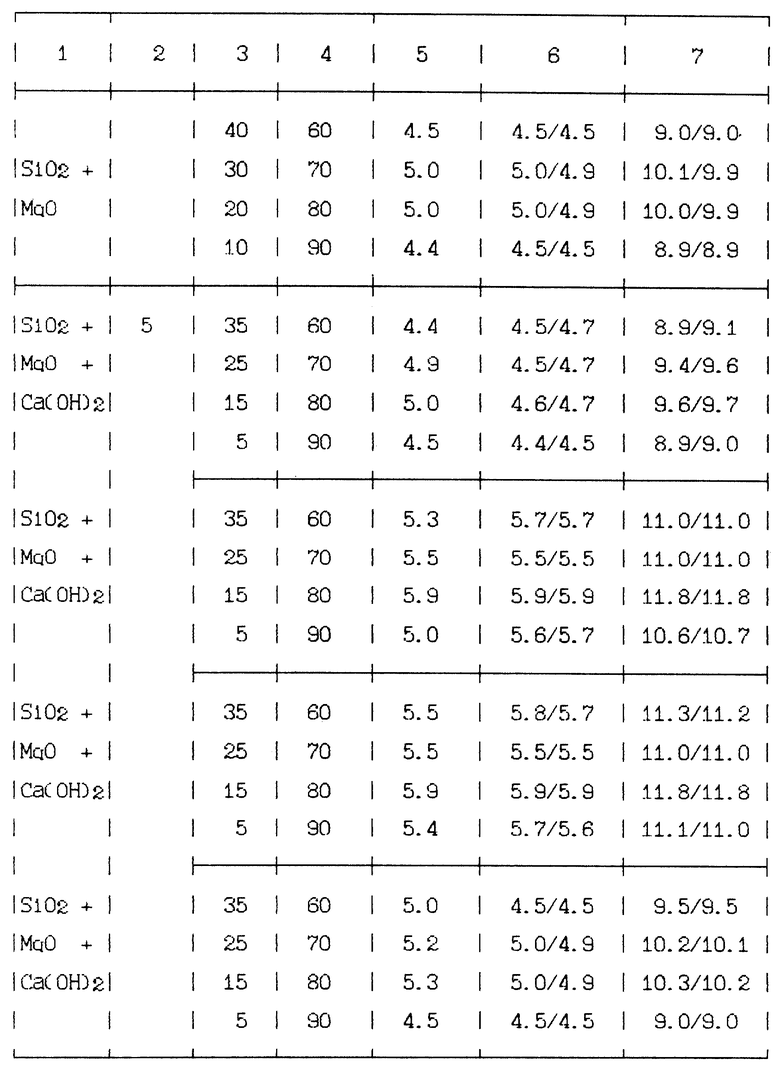

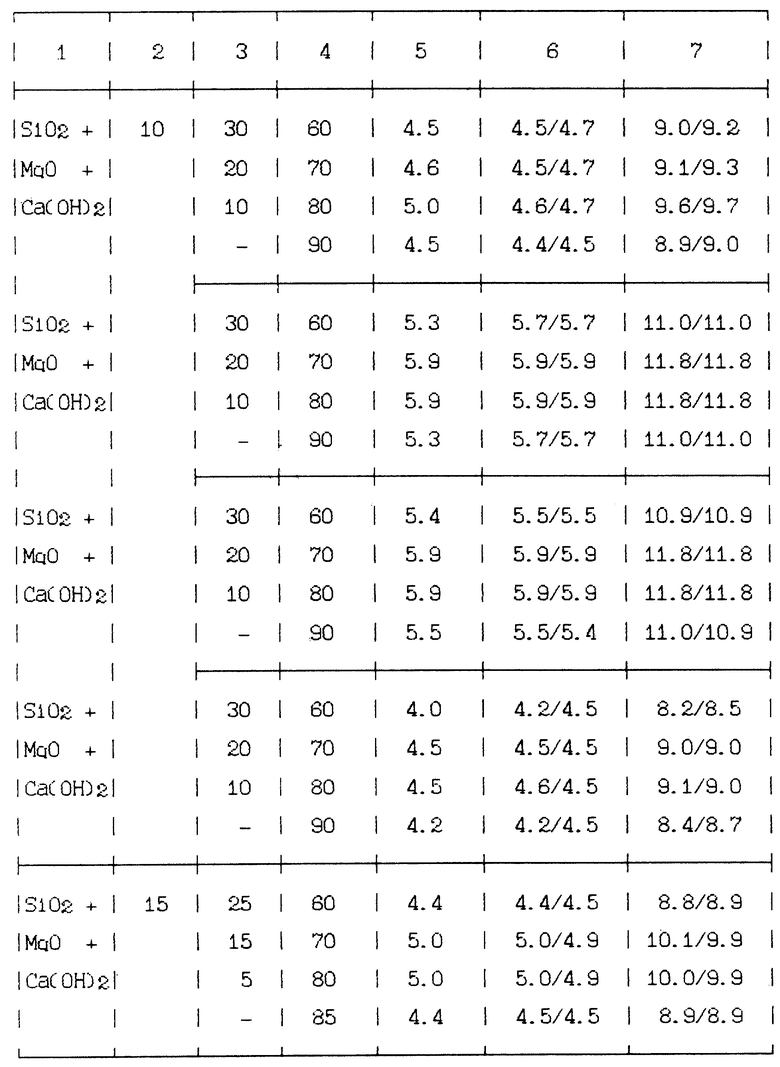

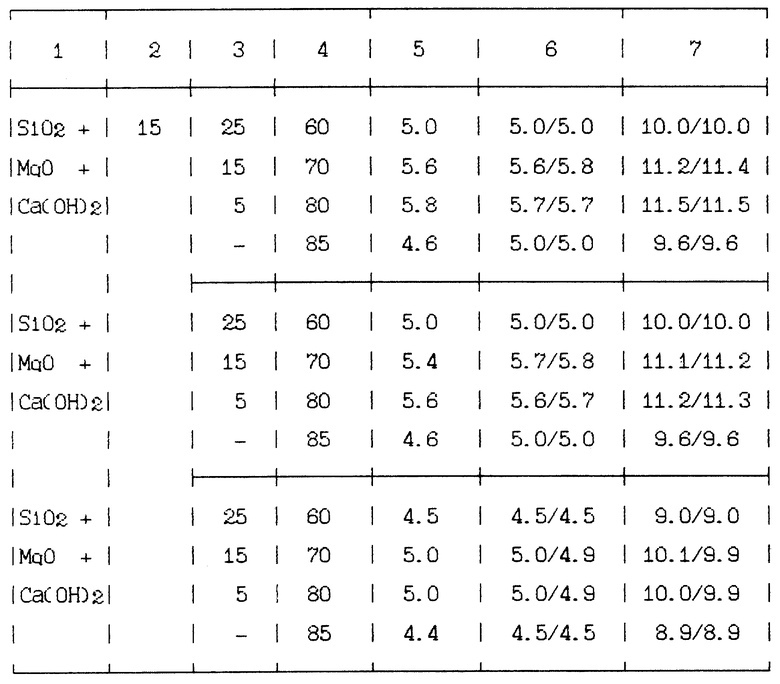

Для проведения коррозионных испытаний заявленного ингибитора использовались образцы стали 20 по ГОСТу 380 - 91, размером 50х50х2 мм, с отверстием на одном конце диаметром 4 мм. Образцы покрывают лакокрасочным покрытием на основе алкидной смолы с добавлением заявленного ингибитора коррозии. Ингибитор коррозии готовят смешением двуокиси кремния марки "ч" ГОСТ 9428-73, оксида магния марки "ч" ТУ 6-09-4835-82 и гидроокиси кальция марки "ч" ГОСТ 9262-77. Массовое содержание ингибитора в лакокрасочной композиции - 20%.

На поверхность защитного покрытия наносят два крестообразных разреза длиной 2 см до металла. После этого образцы подвергают коррозионным испытаниям в 0,1 N водном растворе HCl в течение 48 часов. После окончания коррозионных испытаний оценивалось состояние покрытия. Оценку проводили по стандарту ДИН 53210 по 6-ступенчатой шкале. Затем защитное покрытие удалялось путем обработки образцов концентрированным раствором едкого натра и оценивалось состояние металла на крестообразном разрезе и на всей поверхности по стандарту ДИН 53167 по 6-ступенчатой шкале.

Сумма оценок лакокрасочного покрытия и металла дает показатель защиты от коррозии KS. Чем выше этот показатель, тем эффективнее ингибитор коррозии. Самая высшая достигаемая оценка - 12 (на означает полное отсутствие коррозии). В таблице представлены результаты коррозионных испытаний ингибитора.

Примеры использования ингибиторной добавки:

1. Испытания ингибитора коррозии в составе антикоррозионного покрытия на основе масляной краски проводились на стенде АО "Ленэнерго". Состав ингибитора: Si - 70% вес., Mg - 20% вес., Ca - 10% вес.

Покрытия наносились малярной кистью на внутреннюю поверхность трубы из углеродистой стали (ст. 3, Dy 140, L - 1500 мм) без ее предварительной обработки. Труба помещалась на испытательный стенд сроком на 6 месяцев. Стенд представлял из себя емкость с увлажненным речным песком с принудительным подогревом, часть трубы находилась во влажном песке, часть - на воздухе. Труба непрерывно орошалась модельным раствором, соответствующим по составу морской воде и имитирующим "капель" в период эксплуатации трубопроводов в городских условиях. В период испытаний проводилось периодическое изменение температурного режима в интервале от 20 до 200oC. Количество циклов на одно испытание - 10000. Кроме того, имитировалось наличие блуждающих токов от электрокоммуникаций. В результате исследований обнаружено незначительное изменение цвета покрытий вследствие нагрева до 200oC, каких-либо других изменений в состоянии покрытий не отмечено. Металл образцов под покрытием следов коррозии не имел.

2. На объектах ЛенТЭКа была проведена обработка внутренних поверхностей деаэраторов и конденсаторных баков кремнийор- ганическими композициями с добавлением ингибитора коррозии, содержащего: Si - 80% вес., Mg - 15% вес., Ca - 5% вес. Условия эксплуатации защищаемых поверхностей: среда - вода теплосетей (pH 5,5 - 8,0), ватерлиния переменная (вплоть до полного опорожнения), температура от +4oC до +120oC. В результате проведенных работ было установлено, что нанесенные покрытия обеспечивают заданный ресурс защиты металлических поверхностей (3 отопительных сезона) от общей и локальных видов коррозии. Металл образцов - свидетелей с таким же покрытием следов коррозии не имел.

3. Кремнийорганическими композициями с добавлением ингибитора коррозии были обработаны форсунки печи обжига кирпичей. Состав ингибитора: Si - 75% вес. , Mg 15% вес., Ca - 10% вес. Условия эксплуатации металла форсунок: температура от 70-80oC до 500 - 600oC (по длине форсунки), содержание в воздухе печи SO3 соответствует концентрации серной кислоты в конденсате на защищаемой поверхности 0,2 - 0,5 моль/л. Среднее время эксплуатации форсунок (до их разрушения по месту форсунки с температурой, соответствующей началу конденсации воды) не превышало 1 - 3 месяцев, форсунки, выполненные из углеродистой стали (Ст-20) с защитным покрытием, эксплуатировались более одного года.

4. Проводились натурные испытания ингибитора коррозии в смеси с жидким стеклом на нетканом материале, которым оборачивали трубы подземных коммуникаций теплосетей "Ленэнерго". Испытания показали, что при прочих равных условиях эксплуатации подземных теплосетей (высокосолевая среда ливневых вод, частые подъемы этих вод в теплофикационных колодцах, резко изменяющаяся температура и т. д.) трубы, защищенные данным покрытием, функционируют и в настоящее время (время эксплуатации после нанесения защитного покрытия на подземные магистральные линии - 4 отопительных сезона) без каких-либо коррозионных повреждений, в то время как аналогичные трубы без данной защиты потребовали ремонта после первого отопительного сезона.

Таким образом, из вышеперечисленных примеров следует, что заявляемый ингибитор коррозии удовлетворяет поставленной задаче и может быть использован для защиты различных материалов от коррозии в широком диапазоне условий их эксплуатации в смеси с любыми антикоррозионными защитными композициями. Преимущества данного ингибитора коррозии, по сравнению с наиболее близким аналогом, заключается в следующем:

- устойчив в кислых щелочных и высокосолевых средах:

- устойчив при атмосферной и почвенной коррозии для любых климатических условий;

- термоустойчив (до 600oC в смеси с кремнийорганическими композициями):

- биологически не активен (возможно его применение в пищевой промышленности).

Источники информации

1. Справочное руководство "Коррозия под действием теплоносителей, хладоагентов и рабочих тел", Ленинград, "Химия", 1988 г., с. 81.

2. "Ингибитор кислотной коррозии в нефтепромысловых средах", патент Российской Федерации N 2023052 C1.

3. "Ингибитор коррозии углеродистой стали в кислородсодержащих водных растворах", патент Российской Федерации N 2010035 C1.

4. А.И. Алцыбеева, П.А. Виноградов, В.Н. Кучинский, "Ингибиторы атмосферной коррозии металлов " в сб. "Покрытия и ингибиторы - эффективные средства защиты металлов от коррозии", ИНХ АН ЛССР, Рига, "Зинатне", 1985 г., с. 195.

5. "Состав ингибитора коррозии газопроводов", патент Российской Федерации N 2023754 C1.

6. Справочник "Коррозионная стойкость реакторных материалов", под ред. B.B. Герасимова, Москва, Атомиздат, 1976 г., с. 452.

7. "Руководство по защите от коррозии лакокрасочными покрытиями строительных бетонных и железобетонных конструкций, работающих в газовлажных средах", НИИЖБ ГОССТРОЯ СССР, М., Стройиздат, 1978 г., с. 61, 63. (наиболее близкий аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160792C2 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| СПОСОБ ПАССИВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2195514C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182192C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2126182C1 |

| СПОСОБ ОБРАЩЕНИЯ С ЖИДКИМИ РАДИОАКТИВНЫМИ ОТХОДАМИ | 2002 |

|

RU2230381C2 |

| СПОСОБ ОБРАБОТКИ КОНТУРОВ ВОДООХЛАЖДАЕМЫХ РЕАКТОРОВ | 1999 |

|

RU2169957C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНЫХ СОРБЕНТОВ | 2002 |

|

RU2214012C1 |

| ЦИЛИНДРИЧЕСКОЕ МНОГОСЛОЙНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2125307C1 |

Изобретение относится к антикоррозионной защите, касается, в частности, производства ингибиторов и может быть использовано для защиты от коррозии различных металлов и сплавов, работающих в агрессивных жидких и газовлажных средах, например морских судов, железнодорожного и автотранспорта, трубопроводов и оборудования газовой, химической, нефтехимической, энергетической и других отраслей народного хозяйства. Ингибитор коррозии содержит мелкодисперсную двуокись кремния и антикоррозионные компоненты, в качестве которых предложено использовать смесь оксида магния, гидроксида и/или алюмосиликата кальция при следующем соотношении в пересчете на элементы, вес.%: Si 70 - 80%; Mg 15 - 20%; Ca 5 - 10%. Двуокись кремния предложено использовать с размером зерен до 300 мкм. Заявляемый ингибитор коррозии может быть использован для защиты различных материалов от коррозии в широком диапазоне условий их эксплуатации в смеси с любыми антикоррозионными защитными композициями. Данный ингибитор коррозии устойчив в кислых щелочных и высокосолевых средах, при атмосферной и почвенной коррозии для любых климатических условий, термоустойчив (до 600°С в смеси с кремнийорганическими композициями), биологически не активен (возможно его применение в пищевой промышленности). 1 з.п. ф-лы, 1 табл.

Si - 70 - 80

Mg - 15 - 20

Ca - 5 - 10

2. Ингибитор коррозии по п.1, отличающийся тем, что двуокись кремния использована с размером зерен до 300 мкм.

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ФОТОГРАММЕТРИЧЕСКИХ КАМЕР | 0 |

|

SU316066A1 |

| US 3770652 A, 06.11.1973 | |||

| GB 1327415 A, 22.08.1973 | |||

| Раствор для защиты углеродистой стали от коррозии | 1989 |

|

SU1673639A1 |

| JP 54116352 A, 10.09.1979. | |||

Авторы

Даты

2000-12-10—Публикация

1998-03-25—Подача