Изобретение относится к области получения чистых газов и очистки их от примесей.

Наиболее близким техническим решением является устройство для очистки газов от примесей, содержащее цилиндрическую разрядную камеру в виде трубчатого электрода заглушенного диэлектрическими фланцами по торцам и полым электродом на оси внутри камеры, соединенными с иглами, источником постоянного напряжения, один штуцер для ввода очищаемого газа, второй - для вывода обогащенного примесями газа, соединенного с отверстием полого электрода, третий -для вывода очищенного газа (Авт. свид. СССР №1171092, М. кл. В03С 3/00, 1983).

Недостатками известного устройства являются низкие производительность и эффективность.

Задачей предлагаемого изобретения для очистки газов от примесей является увеличение производительности и эффективности очистки газов.

Поставленная задача достигается тем, что в установке для очистки газов от примесей, содержащей цилиндрическую разрядную камеру в виде трубчатого электрода, заглушенного диэлектрическими фланцами по торцам и полым электродом внутри камеры, соединенными с источником постоянного напряжения, три штуцера, один - для ввода очищаемого газа, второй - для вывода очищенного газа, третий - для вывода газа, обогащенного примесями, новым является то, что полый электрод выполнен из двух частей, одна часть в виде патрубка, на внутренней поверхности которого по краю окружности на одинаковом расстоянии друг от друга жестко закреплены стержни, на которых перпендикулярно оси камеры жестко установлены иглы в шахматном порядке относительно оси полого электрода, а штуцера ввода и вывода газов соединены тангенциально с поверхностью камеры по направлению вращательного движения газов, причем вход штуцера ввода газов соединен через газоход с выходом вентилятора, выход штуцера очищенного газа соединен через газоход с газосборной емкостью, а выход штуцера для вывода обогащенного примесями газа соединен через газоход со сборной емкостью обогащенного примесями газа, в газоходах выполнены диэлектрические разрывы, с установленными заслонками, а штуцера ввода и вывода газов выполнены прямоугольной формы, высоту и ширину которых определяют по формуле:

а=0,5 Д, b=0,2 Д

где:

а - высота штуцера, мм

b - ширина штуцера, мм

Д - внутренний диаметр камеры, мм

внутренний диаметр патрубка определяют по формуле:

d=0,3A

где:

d - внутренний диаметр патрубка, мм

Д - внутренний диаметр камеры, мм

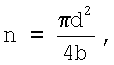

количество стержней, закрепленных на внутренней поверхности электрода определяют по формуле:

где:

n - количество стержней, шт.

d - внутренний диаметр патрубка, мм

b - ширина штуцера, мм

иглы закреплены на стержнях с шагом, равным:

h=b

где:

h - шаг, мм

b - ширина штуцера, мм.

Благодаря иглам, установленным на стержнях, жестко закрепленных на внутренней поверхности патрубка полого электрода по краю окружности на одинаковом расстоянии друг от друга, очищаемый газ подвергается равномерному и максимальному воздействию высоковольтного постоянного напряжения от источника по всей длине разрядной камеры, что необходимо для оптимальной электростатической очистки газа.

Закрепление игл на стержнях в шахматном порядке увеличивает ионизацию газа под действием высоковольтного постоянного напряжения.

Под действием высоковольтного постоянного напряжения газ в камере ионизируется и в нем возникают свободные радикалы или возбужденные атомы (молекулы), например, синглетного кислорода или молекул озона в случае использования для очистки воздуха.

Штуцер ввода газов соединен тангенциально с поверхностью камеры по направлению вращательного движения газов для придания очищаемому газу вращательного вихревого движения в камере и тем самым создания центробежной силы, под действием которой происходит прижатие к поверхности более тяжелых частиц газа и последующий вывод их через штуцер и тем самым увеличивается эффективность очистки газов от тяжелых частиц - примесей, например озона при очистки воздуха.

Штуцер вывода газов соединен тангенциально с поверхностью камеры по направлению вращательного движения газов для поточного беспрепятственного вывода очищенного газа из камеры.

Вход штуцера ввода очищаемого газа соединен через газоход с выходом вентилятора для его подачи в камеру на очистку.

Выход штуцера очищенного газа соединен через газоход с газосборной емкостью и выход штуцера для вывода обогащенного примесями газа соединен через газоход со сборной емкостью обогащенного примесями газа для сбора и последующего использования этих газов.

В газоходах выполнены диэлектрические разрывы для предотвращения подачи высокого напряжения на газосборные емкости и вентилятор.

Заслонки, установленные на газоходах, дают возможность регулировать процесс очистки газа.

Штуцер ввода газа выполнен прямоугольной формы для придания газовому потоку в камере формы полого вихря, необходимой для оптимальной центробежной и электростатической очистки газа.

Штуцер вывода газа выполнен прямоугольной формы для вывода очищенного газа из камеры с минимальным гидравлическим сопротивлением.

Высота и ширина штуцеров ввода и вывода газов, количество стержней, закрепленных на внутренней поверхности электрода, шаг закрепления игл на стержнях определяются по эмпирическим зависимостям.

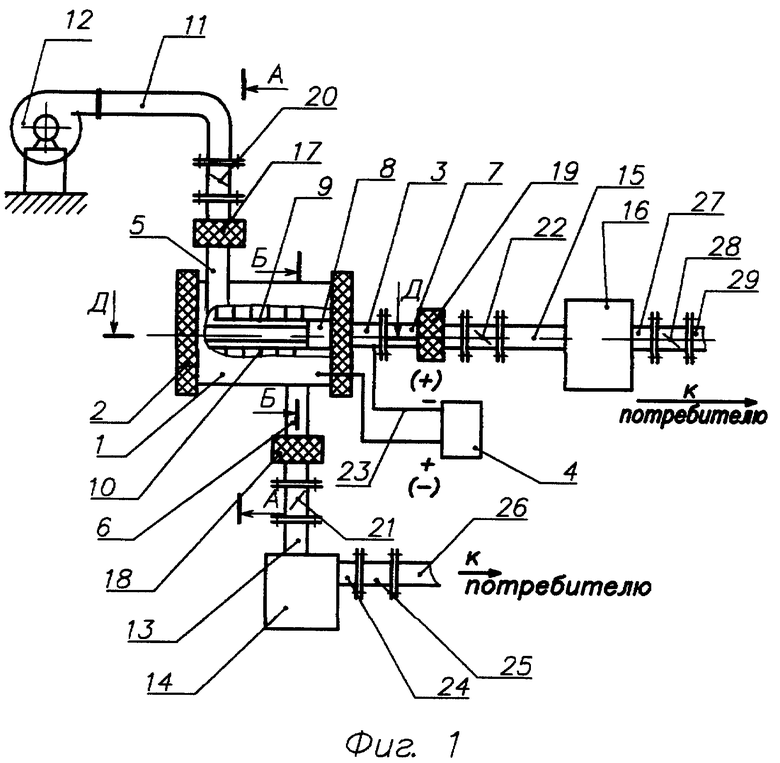

На фиг.1 изображена установка для очистки газов от примесей; на фиг.2 - разрез А-А - тангенциальный вход газа в камеру; на фиг.3 - разрез Б-Б - тангенциальный выход газа из камеры; на фиг.4 - разрез В-В - штуцер прямоугольной формы; на фиг.5 - продольный разрез камеры Д-Д.

Установка для очистки газов от примесей содержит цилиндрическую разрядную камеру 1 в виде трубчатого электрода, заглушенного диэлектрическими фланцами 2 по торцам и полым электродом 3 внутри камеры 1, соединенными с источником постоянного напряжения 4, три штуцера, один 5 - для ввода очищаемого газа, второй 6 - для вывода обогащенного примесями газа, третий 7 - для вывода очищенного газа, причем полый электрод 3 выполнен из двух частей, одна часть в виде патрубка 8, на внутренней поверхности которого по краю окружности на одинаковом расстоянии друг от друга жестко закреплены стержни 9, на которых перпендикулярно оси камеры 1 жестко установлены иглы 10 в шахматном порядке вокруг оси полого электрода 3, а штуцера 5 и 6 ввода и вывода газов соединены тангенциально с поверхностью камеры 1 по направлению вращательного движения газов, причем вход штуцера 5 ввода газов соединен через газоход 11 с выходом вентилятора 12, выход штуцера 6 обогащенного примесями газа соединен через газоход 13 со сборной емкостью 14, а выход штуцера 7 для вывода очищенного газа соединен через газоход 15 со сборной емкостью 16 очищенного газа, в газоходах 11, 13 и 15 выполнены диэлектрические разрывы 17, 18, 19 с установленными заслонками 20, 21, 22. Камера 1 и полый электрод 3 соединены с источником постоянного напряжения 4 через провода 23. Сборная емкость обогащенного примесями газа 14 оснащена патрубком 24, заслонкой 28 и соединена с газоходом 29 подачи обогащенного примесями газа потребителю. Сборная емкость 16 очищенного газа оснащена патрубком 27, заслонкой 18 и соединена с газоходом 23 подачи очищенного газа потребителю; штуцера 4 и 5 ввода и вывода газов выполнены прямоугольной формы.

Установка работает следующим образом.

Очищаемый газ вентилятором 12 через газоход 11, заслонку 20, диэлектрический разрыв 17, входной штуцер 5 подается в разрядную камеру 1, в которой формируется полый газовый вихрь, вращающийся внутри камеры 1 вокруг полого электрода 3. Камера 1 и полый электрод 3 предварительно подключены к источнику высоковольтного постоянного напряжения 4, в результате очищаемый газ одновременно подвергается ионизации, центробежной и электростатической сепарации по всей длине камеры 1. Пристеночный ионизированный слой газа, пройдя камеру 1 под действием центробежной и электростатической сил, обогащается ионизированными и тяжелыми примесями, выходит из камеры 1 через выходной штуцер 6 и через диэлектрический разрыв 18, заслонку 21, газоход 13, поступает в сборную емкость 14 обогащенного примесями газа, одновременно газ, очищенный от примесей, выходит из камеры 1 через патрубок 8 полого электрода 3, выходной штуцер 7, диэлектрический разрыв 19, заслонку 22, газоход 15, поступает в сборную емкость 16 очищенного газа. Из сборной емкости 14 обогащенный примесями газ подается через патрубок 24, заслонку 25 и газоход 26 потребителю обогащенного примесями газа. Из сборной емкости 16 очищенный газ подается через патрубок 27, заслонку 28 и газоход 29 потребителю очищенного газа. Если необходима очистка газа от электроположительных ионов, то к полому электроду 3 прикладывается положительный потенциал, а к камере 1 прикладывается отрицательный потенциал. При очистке газов от электроотрицательных ионов к полому электроду 3 прикладывается отрицательный потенциал, а к камере 1 - положительный потенциал. При соединении источника питания 4 через провода 23 с камерой 1 и полым электродом 3 происходят процессы ионизации очищаемого газа в межэлектродном промежутке и одновременно центробежная, электростатическая его сепарация.

Пример. Производят очистку воздуха от кислорода с помощью предлагаемого устройства (фиг.1). Длина электродной системы 200 мм, внутренний диаметр трубы камеры Д=50 мм, высота и ширина штуцеров а=25 мм, b=10 мм, внутренний диаметр патрубка d=15 мм, количество стержней, закрепленных на внутренней поверхности электрода равно n=16 шт., иглы закреплены с шагом, равным 10 мм.

Параметры работы устройства и полученные результаты приведены в таблице №1

Технический результат предложенной установки состоит в возможности очистки газа от примесей в 1,5 раза за счет совместного действия разрядной ионизации газа, электростатического и центробежного отделения примесей при одновременном увеличении ее производительности в 2 раза по сравнению с прототипом за счет использования тангенциальных ввода очищаемого газа и вывода очищенного газа, сбора очищенного и обогащенного примесями газов в отдельные емкости для дальнейшего использования, повышении надежности работы установки за счет организации вихревого движения газа внутри разрядной камеры, при котором не происходит загрязнения ее внутренней поверхности, возможности регулирования степени очистки и производительности за счет использования заслонок, обеспечении безопасности работы установки использованием диэлектрических разрывов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ | 2007 |

|

RU2326718C1 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2380166C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2387922C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СЫРЬЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ В РАСПЛАВЕ СОЛЕЙ | 2012 |

|

RU2473717C1 |

| Устройство для очистки газов от примесей | 1983 |

|

SU1171092A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2380398C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ, ПРЕИМУЩЕСТВЕННО ИНЕРТНЫХ, ОТ ПРИМЕСЕЙ | 1999 |

|

RU2175271C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2012 |

|

RU2503622C1 |

Изобретение относится к области получения чистых газов и очистки их от примесей и направлено на увеличение производительности и эффективности очистки газов. Установка для очистки газов от примесей содержит цилиндрическую разрядную камеру в виде трубчатого электрода, заглушенного диэлектрическими фланцами по торцам и полым электродом внутри камеры, соединенными с источником постоянного напряжения, три штуцера, для ввода очищаемого газа, для вывода обогащенного примесями газа и для вывода очищенного газа. Полый электрод выполнен из двух частей, одна часть в виде патрубка, на внутренней поверхности которого по краю окружности на одинаковом расстоянии друг от друга жестко закреплены стержни, на которых перпендикулярно оси камеры жестко установлены иглы в шахматном порядке вокруг оси полого электрода. Штуцеры ввода и вывода газов соединены тангенциально с поверхностью камеры по направлению вращательного движения газов. Вход штуцера ввода газов соединен через газоход с выходом вентилятора, выход штуцера обогащенного примесями газа соединен через газоход со сборной емкостью, а выход штуцера для вывода очищенного газа соединен через газоход со сборной емкостью очищенного газа. 4 з.п. ф-лы, 5 ил., 1 табл.

1. Установка для очистки газов от примесей, содержащая цилиндрическую разрядную камеру в виде трубчатого электрода, заглушенного диэлектрическими фланцами по торцам и полым электродом внутри камеры, соединенными с источником постоянного напряжения, три штуцера, один - для ввода очищенного газа, второй - для вывода очищенного газа, третий - для вывода газа, обогащенного примесями, отличающаяся тем, что полый электрод выполнен из двух частей, одна часть в виде патрубка, на внутренней поверхности которого по краю окружности на одинаковом расстоянии друг от друга жестко закреплены стержни, на которых перпендикулярно оси камеры жестко установлены иглы в шахматном порядке относительно оси полого электрода, а штуцера ввода и вывода газов соединены тангенциально с поверхностью камеры по направлению вращательного движения газов, причем вход штуцера ввода газов соединен через газоход с выходом вентилятора, выход штуцера очищенного газа соединен через газоход с газосборной емкостью, а выход штуцера для вывода обогащенного примесями газа соединен через газоход со сборной емкостью обогащенного примесями газа, в газоходах выполнены диэлектрические разрывы с установленными заслонками.

2. Установка по п.1, отличающаяся тем, что штуцера ввода и вывода газов выполнены прямоугольной формы, высоту и ширину которых определяют по формуле

а=0,5Д, b=0,2Д,

где а - высота штуцера, мм;

b - ширина штуцера, мм;

Д - внутренний диаметр камеры, мм.

3. Установка по п.1, отличающаяся тем, что внутренний диаметр патрубка определяют по формуле

d=0,3Д,

где d - внутренний диаметр патрубка, мм;

Д - внутренний диаметр камеры, мм.

4. Установка по п.1, отличающаяся тем, что количество стержней, закрепленных на внутренней поверхности электрода, определяют по формуле

где n - количество стержней, шт.;

d - внутренний диаметр патрубка, мм;

b - ширина штуцера, мм.

5. Установка по п.1, отличающаяся тем, что иглы закреплены на стержнях с шагом, равным

h=b,

где h - шаг, мм;

b - ширина штуцера, мм.

| Устройство для очистки газов от примесей | 1983 |

|

SU1171092A1 |

| ЛОКАЛЬНЫЙ ИОНИЗАЦИОННЫЙ ФИЛЬТР | 1997 |

|

RU2132747C1 |

| Центробежный трубчатый электрофильтр | 1982 |

|

SU1063437A1 |

| JP 4298256 A, 22.10.1992 | |||

| JP 2004055317 A, 19.02.2004 | |||

| ТРЕХРОЛИКОВЫЙ РАСКАТНИК ДЛЯ СОЗДАНИЯ СВАРОЧНОГО ДАВЛЕНИЯ ПРИ ДИФФУЗИОННОЙ СВАРКЕ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164463C1 |

| JP 58180248 А, 21.10.1983 | |||

| GB 1487310 А, 28.09.1977 | |||

| US 6620224 В1, 16.09.2003. | |||

Авторы

Даты

2009-09-10—Публикация

2008-02-08—Подача