Изобретение относится к области очистки газов от пыли и различных вредных газовых соединений посредством пропускания подлежащего очистке газа сквозь поток гравитационного движущегося фильтрующего сыпучего материала и может быть использовано в металлургической, химической и других отраслях промышленности.

Известно устройство для очистки газов, содержащее корпус, с входящими и отходящими патрубками зернистого фильтрующего материала и штуцера подвода паров реакционного вещества, пылеотводящими патрубками и сеткой для обеспыливания зернистого материала в виде вибросита, вертикальные системы жалюзийных элементов, набранных из плоских параллельных пластин, размещенных в корпусе, причем каждая система жалюзийных элементов выполнена с возможностью обеспечения волнообразного перемещения зернистого материала в вертикальном направлении /Патент РФ №2132219, МПК В01D 46/32, 1999 г./.

В процессе эксплуатации этого устройства происходит зарастание твердыми отложениями зазоров в системах жалюзийных элементов со стороны входа загрязненных газов внутрь корпуса устройства, что снижает газопроницаемость жалюзийных элементов и повышает гидравлическое сопротивление. Кроме того, при очистке газов от пыли и смолистых загрязнений возможно зависание зернистого фильтрующего материала внутри систем жалюзийных элементов, газопроницаемость которых резко падает и гидравлическое сопротивление возрастает, что приводит к падению производительности фильтра по очистке газов, вплоть до нулевой.

Наиболее близким техническим решением является фильтр для очистки газов, содержащий фильтровальную камеру с патрубком для подвода загрязненных и отвода очищенных газов, устройство для создания вертикальных потоков фильтрующего материала в виде сочетания провальной, колосниковой решетки с продольными пазами и установленных на выходе каждого продольного паза вертикального разгонного направляющего канала, бункер свежего фильтрующего материала, пылесборник и систему возврата фильтрующего материала /Патент РФ №2022621, М.кл. В01D 46/34, 1994 г./.

Недостатками известного устройства являются низкая эффективность очистки газов и большой расход фильтрующего материала для создания вертикальных свободно падающих потоков.

Большие расходы фильтрующего материала для создания вертикальных свободно падающих потоков внутри фильтра, которые необходимо компенсировать использованием многократной рециркуляции фильтрующего материала с помощью системы его возврата. Большие расходы, свободное падение падающего потока и многократная рециркуляция фильтрующего материала ведут к механическому разрушению частиц фильтрующего материала, пылеобразованию и вторичному загрязнению пылью газов, очищенных в фильтре.

Задачей предлагаемого изобретения является повышение эффективности очистки газов и надежности работы установки для очистки газов путем предотвращения зависания фильтрующего материала в виде пыли и смолистых отложений внутри фильтра при минимальном расходе фильтрующего материала.

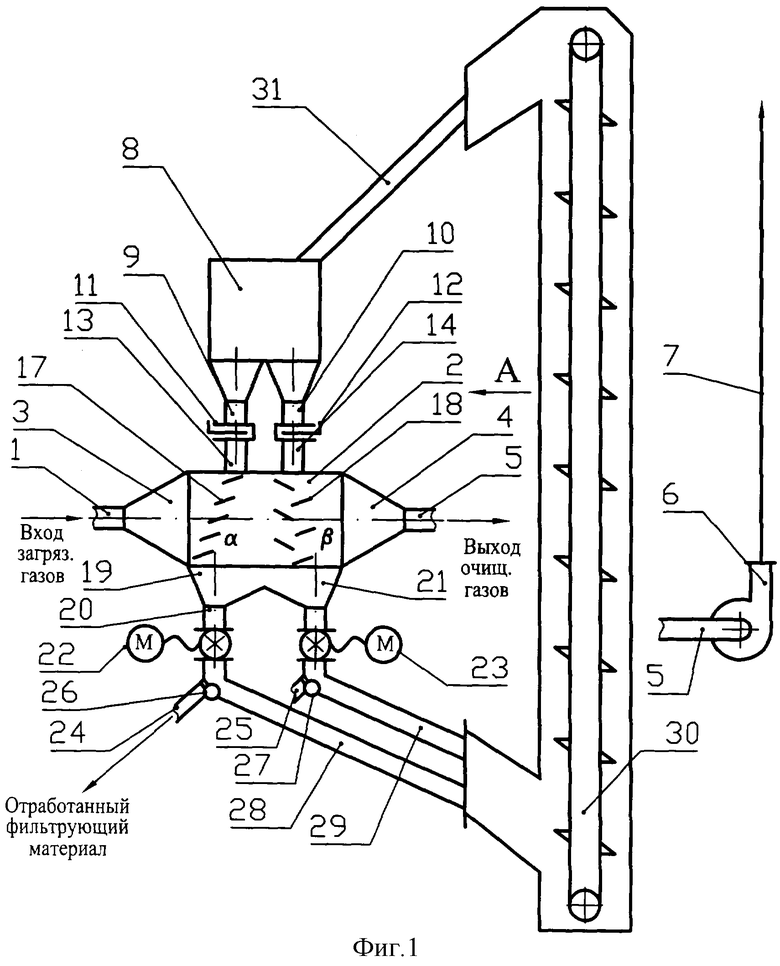

Поставленная задача достигается тем, что в установке для очистки газов, содержащей фильтровальную камеру с патрубками подвода загрязненных и отвода очищенных газов, устройство для создания вертикальных потоков фильтрующего материала, бункер свежего фильтрующего материала, сборник отработанного фильтрующего материала, устройство возврата фильтрующего материала, новым является то, что внутри фильтровальной камеры установлены наклонные плоские пластины, расположенные в два вертикальных ряда, в первом ряду каждая из пластин установлена с зазором 150-300 мм под углом α=30-60° к горизонтальной оси камеры, а во втором ряду пластины установлены попарно под углом β=90° друг к другу с высотой зазора между пластинами равной 150-300 мм, а устройство для создания вертикальных потоков фильтрующего материала выполнено в виде двух патрубков, двух пластинчатых шиберов, двух диффузоров прямоугольного сечения, с установленными внутри распределительными плоскими пластинами, расположенными под углом γ=0-70° относительно вертикальной оси устройства, при этом вход патрубка подвода загрязненных газов соединен с газоходом загрязненных газов, патрубок отвода очищенных газов соединен с газоходом, вентилятором и трубой выброса очищенных газов в атмосферу.

Распределительные плоские пластины, вставленные внутри корпуса диффузора прямоугольного сечения, обеспечивают быструю замену при их абразивном износе под действием частиц фильтрующего материала.

Наличие двух вертикальных рядов пластин внутри камеры обеспечивает сначала грубую - в первом ряду, а затем тонкую очистку газа - во втором ряду пластин.

В первом ряду фильтрующий материал пересыпается с пластины на пластину без изменения направления своего движения, при этом загрязненные газы контактируют преимущественно только с частицами фильтрующего материала вертикального потока, вследствие чего пыль и смолистые компоненты газа не осаждаются на поверхностях пластин этого ряда.

В первом ряду пластин происходит грубая очистка газов, при которой основное количество пыли, смолистых и масляных загрязнений оседает на частицах вертикального потока фильтрующего материала, пластинах и удаляется с этих поверхностей движущими частицами фильтрующего материала в сборник отработанного фильтрующего материала, в результате чего зарастание пластин и зазоров первого ряда твердыми отложениями не происходит.

Во втором ряду фильтрующий материал пересыпается с пластины на пластину с изменением направления своего движения на угол, равный β=90°, благодаря чему увеличивается время и удлиняется траектория движения частиц фильтрующего материала в этом ряду. На частицах фильтрующего материала потока второго ряда происходит тонкая доочистка загрязненных газов от масляных и смолистых паров и от мелкодисперсных фракций пыли.

Угол наклона пластин α=30-60° к горизонтальной оси фильтра определяется углом естественного откоса частиц в движении у разных фильтрующих материалов - адсорбентов.

Например, при использовании «песчаного» глинозема в качестве адсорбента оптимальный угол наклона пластин к горизонтальной оси фильтра равен α=60°, при использовании известковой крупки - α=45°, при использовании коксовой крупки - α=30°.

Зазор между пластинами в 150-300 мм является оптимальным для минимизации гидравлического сопротивления фильтра и одновременно для повышения эффективности очистки газов.

Например, при зазоре между пластинами в 300 мм, имеющими оптимальный угол наклона пластин α=30° к горизонтальной оси фильтра при использовании коксовой крупки в качестве адсорбента и соответствующей скорости воздуха в нем, равной v=5 м/сек, оптимальное гидравлическое сопротивление первого ряда пластин равно ρ=30 Па, при зазоре между пластинами в 150 мм, имеющими оптимальный угол наклона пластин α=60° к горизонтальной оси фильтра при использовании песчаного глинозема в качестве адсорбента и соответствующей скорости воздуха в нем, равной v=10 м/сек, оптимальное гидравлическое сопротивление первого ряда равно ρ=845 Па, а при зазоре между пластинами в 200 мм, имеющими оптимальный угол наклона пластин α=45° к горизонтальной оси фильтра при использовании известковой крупки в качестве адсорбента и соответствующей скорости воздуха в нем, равной v=7,5 м/сек, оптимальное гидравлическое сопротивление первого ряда пластин равно ρ=185 Па.

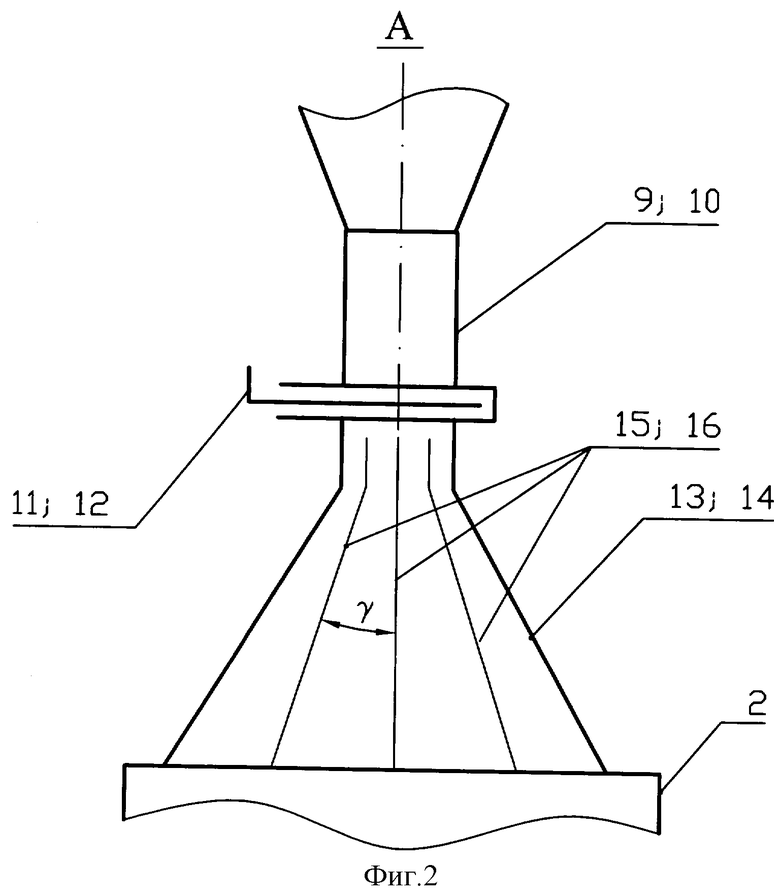

На фиг.1 показан общий вид установки для очистки газов с фильтровальной камерой, на фиг.2 - диффузор устройства для создания вертикальных потоков фильтрующего материала в фильтровальной камере.

Установка включает в себя установленные в технологической последовательности газоход 1 загрязненных газов, фильтровальную камеру 2 с патрубком 3 подвода загрязненных газов, патрубком 4 отвода очищенных газов, газохода 5, вентилятора 6, трубы 7 выброса очищенных газов, бункера 8 свежего фильтрующего материала, устройство для создания вертикальных потоков фильтрующего материала, выполненное в виде двух патрубков 9 и 10, двух пластинчатых шиберов 11 и 12, двух диффузоров 13 и 14 прямоугольного сечения с установленными внутри распределительными плоскими пластинами 15 и 16, расположенными под углом γ=0-70° относительно вертикальной оси устройства, внутри фильтровальной камеры 2 расположены два вертикальных ряда 17 и 18 плоских наклонных пластин, в первом ряду 17 каждая из пластин установлена с зазором 150-300 мм под углом α=30-60° к горизонтальной оси камеры 2, а во втором ряду 18 пластины установлены попарно под углом β=90° друг к другу с высотой зазора между пластинами, равной 150-300 мм, устройство для удаления фильтрующего материала из камеры 2 в виде сборника 19 отработанного фильтрующего материала с переходными патрубками 20 и 21, роторными движителями 22 и 23, разгрузочными течками 24 и 25 отработанного фильтрующего материала, устройство возврата фильтрующего материала в камеру 2 в виде перекидных шиберов 26 и 27, течек 28 и 29 возврата фильтрующего материала, элеваторного конвейера 30, течки разгрузочной 31.

Устройство для очистки газов работает следующим образом. В фильтровальную камеру 2 из бункера 8 свежего фильтрующего материала через патрубки 9 и 10, пластинчатые шибера 11 и 12, диффузоры 13 и 14 с распределительными плоскими пластинами 15 и 16 поступает свежий фильтрующий материал одновременно на первый 17 и второй 18 ряды пластин, на которых посредством пересыпания материала создаются два вертикальных потока из фильтрующего материала на пути загрязненных газов, поступающих внутрь камеры 2 через газоход 1 и патрубок 3 подвода загрязненных газов, которые очищаются посредством взаимодействия с фильтрующим материалом, затем газы удаляется из камеры 2 через патрубок 4 отвода очищенных газов, газоход 5, вентилятор 6 и трубу 7 выброса очищенных газов в атмосферу.

Фильтрующий материал, пройдя через два ряда 17 и 18 пластин, собирается в сборнике 19 отработанного фильтрующего материала откуда через переходные патрубки 20 и 21, роторные движители 22 и 23, разгрузочные течки 24 и 25 удаляется или через перекидные шибера 26 и 27, течки 28 и 29 поступает в элеваторный конвейер 30 для рециркуляции фильтрующего материала и через течку 31 разгрузочную поступает в бункер 8 свежего фильтрующего материала на повторное использование в камере 2.

Отработанный фильтрующий материал через 10-20 циклов рециркуляции в зависимости от состава, концентрации загрязнений газов и от сорбционной емкости фильтрующего материала удаляется из установки очистки газов.

Предлагаемая установка позволяет производить очистку газов с эффективностью 90-93% при гидравлическом сопротивлении, не превышающем 200 Па, и при пониженном расходе фильтрующего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2380166C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ | 2008 |

|

RU2366513C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2380398C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СЫРЬЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ В РАСПЛАВЕ СОЛЕЙ | 2012 |

|

RU2473717C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2012 |

|

RU2503622C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ТЯГИ ДЫМОВЫХ ГАЗОВ ИЛИ ВОЗДУХА | 2012 |

|

RU2508504C2 |

Изобретение относится к области очистки газов от пыли и различных вредных газовых соединений. Установка содержит фильтровальную камеру с патрубками подвода загрязненных и отвода очищенных газов, устройство для создания вертикальных потоков фильтрующего материала, бункер свежего фильтрующего материала, сборник отработанного фильтрующего материала и устройство возврата фильтрующего материала. Внутри фильтровальной камеры установлены наклонные плоские пластины, расположенные в два вертикальных ряда, в первом ряду каждая из пластин установлена с зазором 150-300 мм под углом α=30-60° к горизонтальной оси камеры, а во втором ряду пластины установлены попарно под углом β=90° друг к другу с высотой зазора между пластинами, равной 150-300 мм. Устройство для создания вертикальных потоков фильтрующего материала выполнено в виде двух патрубков, двух пластинчатых шиберов, двух диффузоров прямоугольного сечения с установленными внутри распределительными плоскими пластинами, расположенными под углом γ=0-70° относительно вертикальной оси устройства. Вход патрубка подвода загрязненных газов соединен с газоходом загрязненных газов, патрубок отвода очищенных газов соединен с газоходом, вентилятором и трубой выброса очищенных газов в атмосферу. Технический результат: повышение эффективности очистки газов и надежности работы установки. 2 ил.

Установка для очистки газов, содержащая фильтровальную камеру с патрубками подвода загрязненных и отвода очищенных газов, устройство для создания вертикальных потоков фильтрующего материала, бункер свежего фильтрующего материала, сборник отработанного фильтрующего материала и устройство возврата фильтрующего материала, отличающаяся тем, что внутри фильтровальной камеры установлены наклонные плоские пластины, расположенные в два вертикальных ряда, в первом ряду каждая из пластин установлена с зазором 150-300 мм, под углом α=30-60° к горизонтальной оси камеры, а во втором ряду пластины установлены попарно под углом β=90° друг к другу с высотой зазора между пластинами, равной 150-300 мм, а устройство для создания вертикальных потоков фильтрующего материала выполнено в виде двух патрубков, двух пластинчатых шиберов, двух диффузоров прямоугольного сечения с установленными внутри распределительными плоскими пластинами, расположенными под углом γ=0-70° относительно вертикальной оси устройства, при этом вход патрубка подвода загрязненных газов соединен с газоходом загрязненных газов, патрубок отвода очищенных газов соединен с газоходом, вентилятором и трубой выброса очищенных газов в атмосферу.

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2022621C1 |

| Самоочищающийся фильтр | 1952 |

|

SU95232A1 |

| SU 1189489 А, 07.11.1985 | |||

| Зернистый фильтр | 1981 |

|

SU995849A1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 0 |

|

SU381500A1 |

| DE 10346268 А1, 17.06.2004 | |||

| РАСПОРНАЯ СТОЙКА | 0 |

|

SU354140A1 |

Авторы

Даты

2008-06-20—Публикация

2007-01-30—Подача