Изобретение относится к нефтегазодобывающей отрасли, а именно к облегченным расширяющимся тампонажным материалам, и может быть использовано при цементировании обсадных колонн и установке цементных мостов в нефтяных, газовых и газоконденсатных скважинах со статической температурой до 40°С, вскрывающих отложения минеральных солей, в том числе калийно-магниевых, а также осложненных наличием в межсолевых пропластках зон с аномально низким пластовым давлением (АНПД).

Растворы известных тампонажных материалов, приготовленные для указанных условий на основе портландцементов, имеют неудовлетворительные технологические характеристики, а формирующийся при их твердении малопрочный цементный камень является коррозионно-неустойчивым в условиях хлормагниевой агрессии и не имеет адгезионной связи с калийно-магниевыми солями [Данюшевский B.C. Проектирование оптимальных составов тампонажных цементов. - М.: Недра, 1987 с.44-45, 54, 164, 188]. Использование этих материалов для цементирования обсадных колонн в солесодержащей части разреза не обеспечивает надежной герметизации затрубного пространства скважин. В таких скважинах отмечаются перетоки пластовых флюидов по заколонному пространству, вызывающие растворение солей с образованием каверн, весьма вероятен преждевременный выход из строя скважин по причине смятия обсадных колонн, возникают экологические проблемы в районах производства буровых работ на нефть и газ.

Высокое качество цементирования обсадных колонн в скважинах, вскрывающих мощные отложения минеральных, в том числе калийно-магниевых, солей, при наличии в межсолевых пропластках зон с АНПД, может быть достигнуто только применением облегченных тампонажных растворов с низкой фильтратоотдачей, а образующийся при их твердении цементный камень должен быть коррозионно-устойчивым, обладающим достаточно высокой прочностью и формировать напряженный контакт и адгезионную связь с калийно-магниевыми солями и обсадными трубами в скважине за счет объемного (скелетного) расширения при твердении.

Наиболее близким к заявляемому изобретению по технической сущности является тампонажный материал, содержащий каустический магнезит, суперфосфат, хлористый магний, палыгорскитовый глинопорошок и воду при следующем соотношении ингредиентов, маc. %:

(см. Авторское свидетельство СССР №840293, Кл. Е21 В 33/138 от 1981 г.). Данный состав принят в качестве прототипа. Раствор известного тампонажного материала имеет низкую фильтратоотдачу, а формирующийся высокопрочный цементный камень образует надежную адгезионную связь с солесодержащими породами, в том числе с калийно-магниевыми.

Признаки прототипа, совпадающие с признаками заявляемого изобретения - порошок магнезитовый каустический, суперфосфат, хлористый магний, палыгорскитовый глинопорошок, вода.

Недостатками известного тампонажного материала, принятого за прототип, являются относительно высокая плотность (более 1700 кг/м3) и сокращенные сроки загустевания и схватывания его раствора при забойных температурах более 30°С, а также отсутствие расширения у формирующегося цементного камня. В совокупности эти недостатки не позволяют обеспечить высокое качество цементирования обсадных колонн в скважинах и препятствуют эффективному применению известного тампонажного материала в условиях более высоких значений температуры и наличия зон с АНПД в цементируемых интервалах.

Задача изобретения - повышение качества цементирования обсадных колонн в скважинах, расширение области применения магнезиального тампонажного материала и повышение эффективности проводимых работ при статической температуре в скважине до 40°С и наличии водорастворимых солей и зон с АНПД в цементируемых интервалах в разрезе скважины.

Технический результат, который может быть получен при осуществлении изобретения, заключается в получении магнезиального тампонажного материала, раствор которого характеризуется низкими значениями плотности и фильтратоотдачи, приемлемыми сроками загустевания и схватывания при статической температуре в скважине до 40°С, а образующийся при его твердении прочный цементный камень формирует адгезионную связь с солевыми породами и напряженный контакт с обсадными трубами.

Указанный технический результат достигается за счет того, что известный тампонажный материал, включающий порошок магнезитовый каустический, суперфосфат, хлористый магний, палыгорскитовый глинопорошок и воду, дополнительно содержит микрокремнезем конденсированный и триполифосфат натрия при следующем соотношении ингредиентов, мас.%:

Отличительными признаками заявляемого материала от материала по прототипу являются введение в него микрокремнезема конденсированного и триполифосфата натрия, а также иное количественное соотношение используемых ингредиентов, мас.%: порошок магнезитовый каустический - 26,75-34,56; хлористый магний - 13,75-16,01; триполифосфат натрия - 0,92-1,23; суперфосфат двойной - 0,92-1,23; микрокремнезем конденсированный- 9,22-10,29; вода - остальное.

Достижение указанного технического результата обеспечивается за счет следующего.

Химическое взаимодействие добавок суперфосфата двойного и триполифосфата натрия между собой и с компонентами и продуктами гидратации магнезиального цемента, при увеличении соотношения Ж:Т за счет добавок палыгорскитового глинопорошка и микрокремнезема конденсированного, приводит к образованию новых соединений, способных снизить фильтратоотдачу и существенно увеличить сроки загустевания и схватывания тампонажного раствора, а также обеспечить необходимую прочность и расширение цементного камня.

Использование в предлагаемом тампонажном материале жидкостей затворения на основе высококонцентрированных растворов хлористого магния позволяет обеспечить формирование прочной адгезионной связи затвердевшего цементного камня с калийно-магниевыми солями (карналлит, бишофит).

Для приготовления раствора тампонажного материала, предназначенного для цементирования обсадных колонн в скважинах, вскрывших отложения минеральных солей и пропластков с АНПД, используют следующие вещества:

- порошок магнезитовый каустический по ГОСТ 1216-87;

- хлористый магний технический по ТУ 2152-001-53561075-02,

или раствор бишофита по ТУ 2152-005-53561075-03;

- суперфосфат двойной по ГОСТ 16306-80;

- триполифосфат натрия по ГОСТ 13493-86;

- палыгорскитовый глинопорошок по ТУ 480-1 -334-94;

- микрокремнезем конденсированный по ТУ 5743-048-02495332-96;

- вода техническая с жесткостью не более 10 мг-экв/литр.

При смешивании указанных веществ образуется заявляемый тампонажный материал, облегченный раствор которого с низкой фильтратоотдачей в течение технологически необходимого времени может быть доставлен в затрубное пространство за цементируемой обсадной колонной. После доставки и размещения тампонажного материала за обсадной колонной происходит его схватывание и твердение с образованием прочного расширяющегося цементного камня, формирующего напряженный, непроницаемый для жидкости и газа контакт как с солесодержащими горными породами, включающими калийно-магниевые соли, так и с цементируемой обсадной колонной.

Возможность осуществления заявляемого изобретения подтверждается следующим примером.

Пример. Для приготовления предлагаемого тампонажного материала вначале готовили сухую тампонажную смесь, состоящую из порошка магнезитового каустического марки ПМК-83, триполифосфата натрия марки технический 1 сорт, палыгорскитового глинопорошка марки ППБ и микрокремнезема конденсированного марки МК-85. Для этого 700 г (30,49 мас.%) порошка магнезитового каустического, тщательно перемешивали с 225 г (9,80 мас.%) микрокремнезема конденсированного, с 75 г (3,27 мас.%) палыгорскитового глинопорошка и с 25 г (1,09 мас.%) порошка триполифосфата натрия (пример 4 таблицы). Одновременно с приготовлением сухой смеси отдельно готовили жидкость затворения растворением в воде технического хлористого магния и последующего ввода двойного суперфосфата в полученный раствор. Приготовленная жидкость затворения содержит 905 г (39,39 мас.%) воды, 342 г (14,87 мас.%) хлористого магния и 25 г (1,09 мас.%) двойного суперфосфата. Полученную сухую тампонажную смесь затворяли приготовленной жидкостью затворения и перемешивали в течение 3 минут.

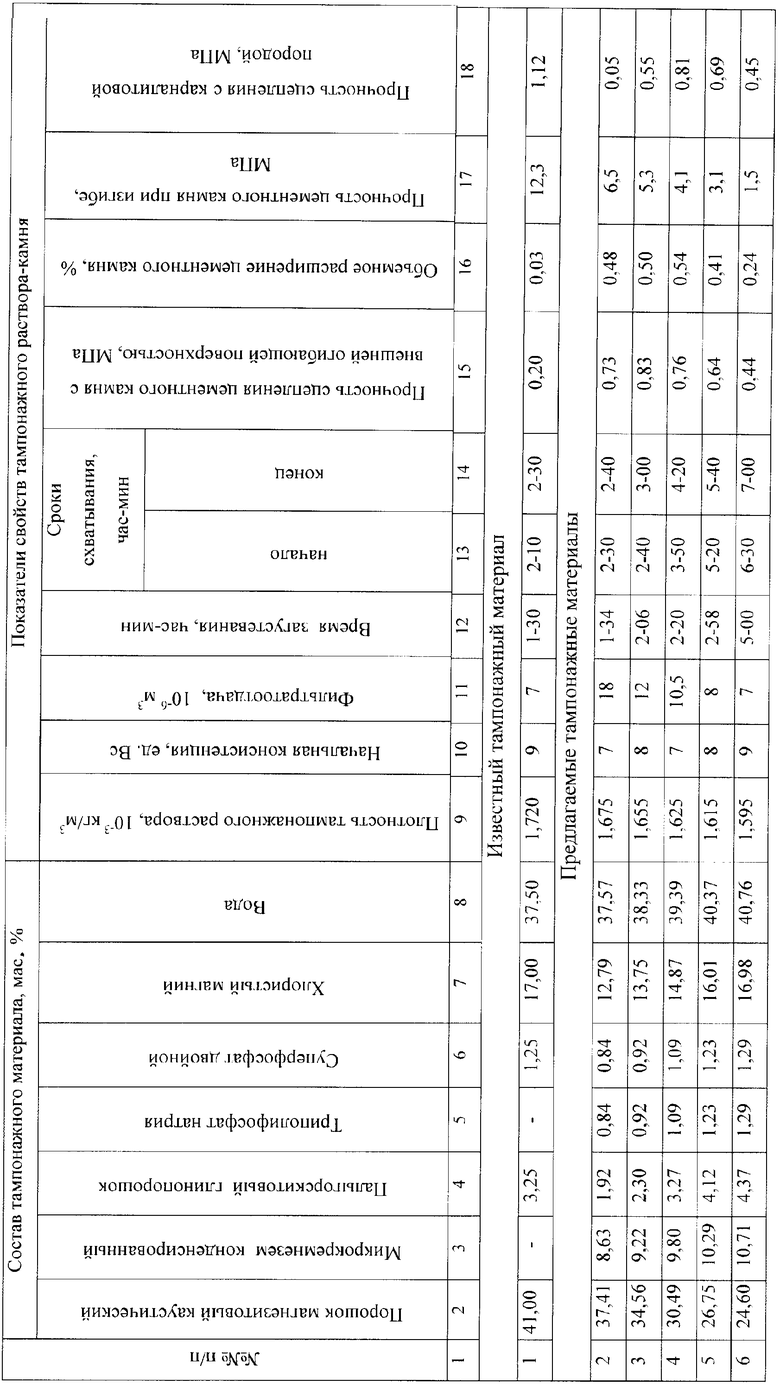

По описанному способу были изготовлены 5 составов предлагаемого тампонажного материала с различным соотношением ингредиентов. Приготовленные составы прошли лабораторные испытания. В процессе проведения испытаний полученного материала определялись значения показателей технологических характеристик его раствора - плотность, начальная консистенция, фильтратоотдача, время загустевания и сроки схватывания, а также свойства полученного цементного камня через одни сутки твердения, характеризующие его пригодность для герметизации затрубного пространства скважин - предел прочности при изгибе, прочность сцепления с внешней огибающей металлической поверхностью, объемное расширение, а также наличие адгезионной связи с карналлитовой породой.

Твердение тампонажного материала для определения его характеристик проходило в условиях атмосферного давления при статической температуре 40±1°С, за исключением времени загустевания, которое определялось при температуре 35±1°С, соответствующей максимальной динамической температуре в скважине.

Плотность, начальная консистенция, сроки загустевания и схватывания тампонажного раствора, а также предел прочности при изгибе определялись в соответствии с требованиями отраслевого стандарта ОСТ 39-051-77 [Раствор тампонажный. Методы испытаний. - М., 1978].

Показатель фильтратоотдачи тампонажного раствора, увеличение его объема в процессе затвердевания, а также прочность сцепления сформировавшегося цементного камня с металлической огибающей поверхностью определялись в соответствии с известными методиками [см. B.C.Данюшевский, P.M.Алиев, И.Ф.Толстых. Справочное руководство по тампонажным материалам. - М.: Недра с.244-246, 350-353 и Подгорнов В.М., Ведищев А.И. Практикум по заканчивайте скважин. - М.: Недра, 1984, с.220-223].

Наличие адгезионной связи между карналлитовой породой и цементным камнем оценивалось по величине удельной нагрузки при сдвиге цементного камня относительно соли в предварительно сформированном сростке «соль-цементный камень». Для приготовления сростка в цилиндрическом образце карналлитовой породы сверлили отверстие, которое заполнялось раствором тампонажного материала.

Данные о содержании ингредиентов и свойствах известного и предлагаемых тампонажных составов приведены в таблице.

Как видно из данных таблицы, известный тампонажный материал имеет недостаточно низкую плотность (более 1700 кг/м3), сокращенные сроки загустевания и схватывания его раствора, а также малое расширение формирующегося цементного камня (пример 1 таблицы).

Предлагаемый тампонажный материал характеризуется необходимыми значениями показателей основных свойств, определяющих качество цементирования затрубного пространства скважин, вскрывающих отложения солесодержащих пород, включая калийно-магниевые соли, при наличии зон АНПД, а именно пониженными значениями плотности и фильтратоотдачи его раствора, приемлемыми сроками загустевания и схватывания, расширением цементного камня в процессе твердения, повышенной механической прочностью при изгибе и прочностью сцепления с огибающей металлической поверхностью (стенкой обсадной трубы). Все составы характеризуются наличием прочной адгезионной связи формирующегося цементного камня с карналлитовой породой (примеры 3, 4, 5).

Выход за нижний предел содержания хлористого магния, палыгорскитового глинопорошка, суперфосфата двойного, триполифосфата натрия и микрокремнезема конденсированного не обеспечивает получения требуемых значений плотности и фильтратоотдачи тампонажного раствора при сокращенных значениях времени его загустевания и схватывания, а формирующийся цементный камень не образует прочной адгезионной связи с карналлитовой породой (пример 2 таблицы).

Выход за верхний предел содержания хлористого магния, палыгорскитового глинопорошка, суперфосфата двойного, триполифосфата натрия и микрокремнезема конденсированного приводит к росту начальной консистенции и длительным срокам загустевания раствора, а также к снижению прочности формирующегося цементного камня и его сцепления с внешней огибающей металлической поверхностью за счет малой величины расширения (пример 6 таблицы).

Преимуществом заявляемого тампонажного материала является то, что он, обладая низкими значениями плотности и фильтратоотдачи раствора, имеет приемлемые сроки загустевания и схватывания. Формирующийся прочный цементный камень обеспечивает получение надежной адгезионной связи с карналлитовой породой и напряженный контакт с обсадной трубой в скважине. Этим достигается существенное улучшение качества цементирования затрубного пространства в нефтяных и газовых скважинах, исключение смятия обсадных колонн в интервалах калийно-магниевых солей и гарантируется герметичность и долговечность сформированной в скважине крепи, что в свою очередь позволит:

- расширить область применения магнезиального тампонажного материала;

- повысить эффективность проводимых работ;

- исключить вероятность появления перетоков пластовых флюидов (пластовые воды, нефть, газ, газоконденсат) в заколонном пространстве;

- снизить до минимума экологический риск, связанный межколонными проявлениями газа при эксплуатации скважин;

- повысить надежность и долговечность работы скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2374293C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2295554C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ТАМПОНАЖНОЙ СМЕСИ ДЛЯ ЦЕМЕНТИРОВАНИЯ КОЛОНН В БУРОВЫХ СКВАЖИНАХ | 2003 |

|

RU2286374C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2460755C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| ТАМПОНАЖНАЯ МАГНЕЗИАЛЬНО-КАРНАЛЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2617763C1 |

| Тампонажный раствор | 1979 |

|

SU840293A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2024 |

|

RU2832750C1 |

Изобретение относится к нефтегазодобывающей отрасли, а именно тампонажным материалам, и может быть использовано при цементировании обсадных колонн и установке цементных мостов в нефтяных, газовых и газоконденсатных скважинах со статической температурой до 40°С, вскрывающих отложения минеральных солей, в том числе калийно-магниевых, а также осложненных наличием в межсолевых пропластках зон с аномально низким пластовым давлением. Тампонажный материал содержит, мас.%: порошок магнезитовый каустический 26,75-34,56; суперфосфат двойной 0,92-1,23; хлористый магний 13,75-16,01; палыгорскитовый глинопорошок 2,30-4,12; микрокремнезем конденсированный 9,22-10,29; триполифосфат натрия 0,92-1,23; вода - остальное. Технический результат - снижение плотности магнезиального тампонажного материала, уменьшение фильтратоотдачи, повышение адгезии цементного камня к солевым породам и обсадным трубам. 1 табл.

Тампонажный материал, включающий порошок магнезитовый каустический, суперфосфат, хлористый магний, палыгорскитовый глинопорошок и воду, отличающийся тем, что он содержит суперфосфат двойной и дополнительно микрокремнезем конденсированный и триполифосфат натрия при следующем соотношении ингредиентов, мас.%:

| Тампонажный раствор | 1979 |

|

SU840293A1 |

| Состав для тампонирования | 1985 |

|

SU1276819A1 |

| Тампонажный материал | 1983 |

|

SU1183660A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРОМЫВОЧНОЙ ЖИДКОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2293100C1 |

| Свайный фундамент | 1983 |

|

SU1099005A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

Авторы

Даты

2009-09-10—Публикация

2008-03-04—Подача